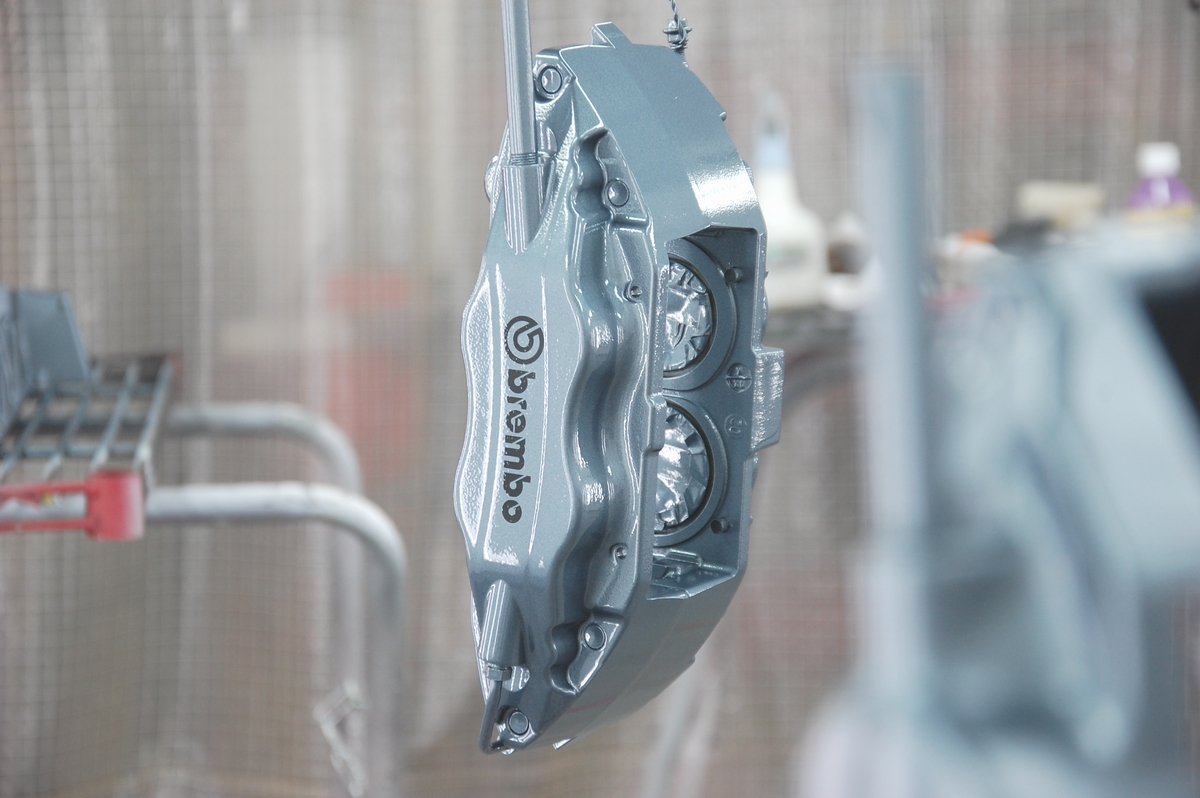

先日凹み文字部のみをサンドブラストしておいたバイク用のブレンボキャリパー2個です。その後よく脱脂清掃し、次はいよいよ塗装用のマスキングを行います。

先日凹み文字部のみをサンドブラストしておいたバイク用のブレンボキャリパー2個です。その後よく脱脂清掃し、次はいよいよ塗装用のマスキングを行います。

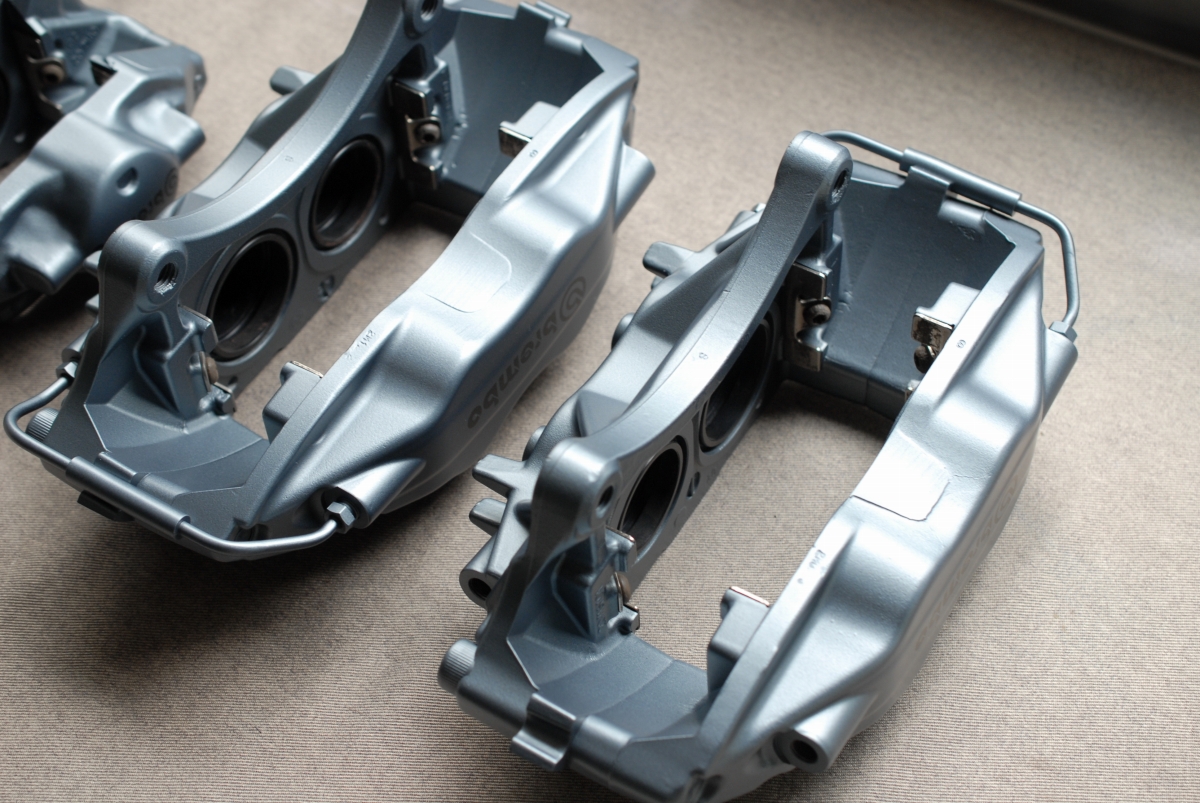

ただそれぞれのキャリパーで微妙のロゴの形が違うのでかなり大変です…。

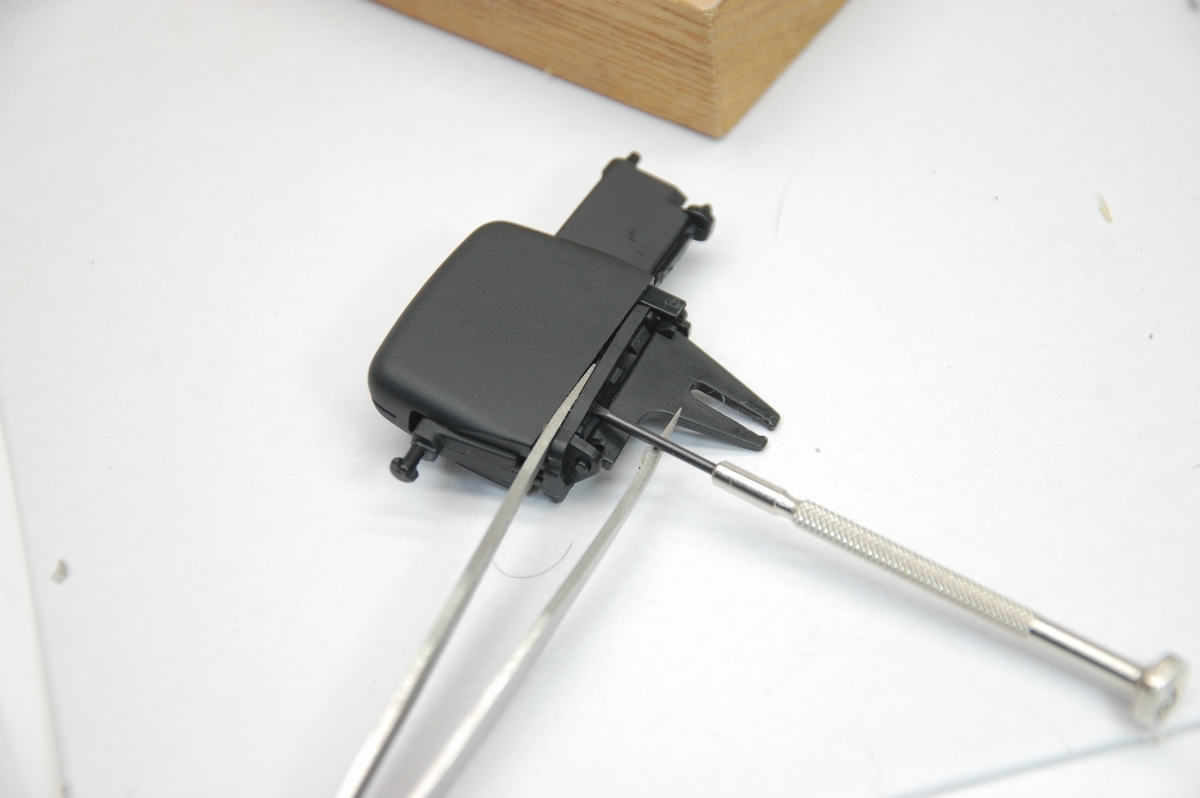

マスキングの仕方としては、サンドブラストの時よりも0.1~0.2mm程大きくしています。

マスキングの仕方としては、サンドブラストの時よりも0.1~0.2mm程大きくしています。

それでもラインピッタリという訳ではなく、少し食み出るような感じでマスキングしています。色が入らないとマズイし、ピッタリだとバリが出来てガタガタになってしまうからですね。

それでもラインピッタリという訳ではなく、少し食み出るような感じでマスキングしています。色が入らないとマズイし、ピッタリだとバリが出来てガタガタになってしまうからですね。

尚、前回の記事でも紹介しましたが、今回のキャリパーは凹み文字部に元々あった被膜を剥がす為か、何かしら尖った物でその辺りを強く抉った痕が結構あり、こちらのキャリパーでは「r」の部分に特に深い傷がありました。

尚、前回の記事でも紹介しましたが、今回のキャリパーは凹み文字部に元々あった被膜を剥がす為か、何かしら尖った物でその辺りを強く抉った痕が結構あり、こちらのキャリパーでは「r」の部分に特に深い傷がありました。

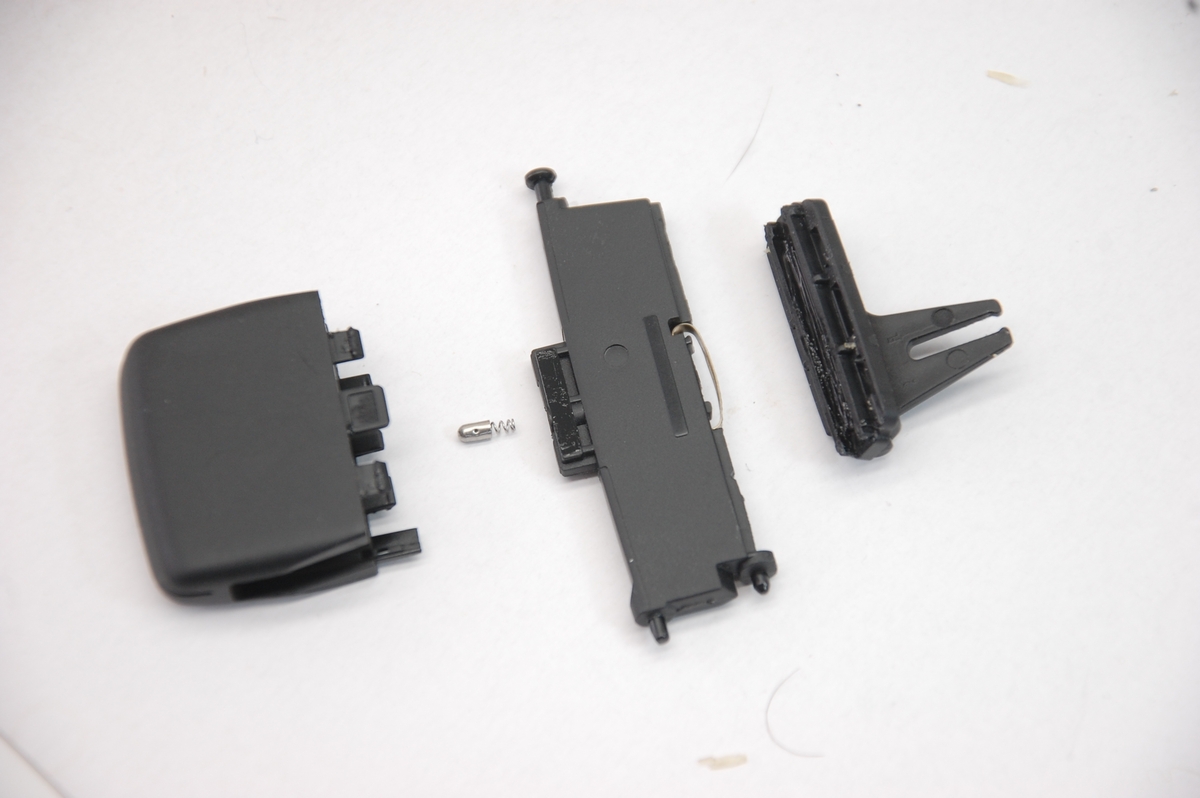

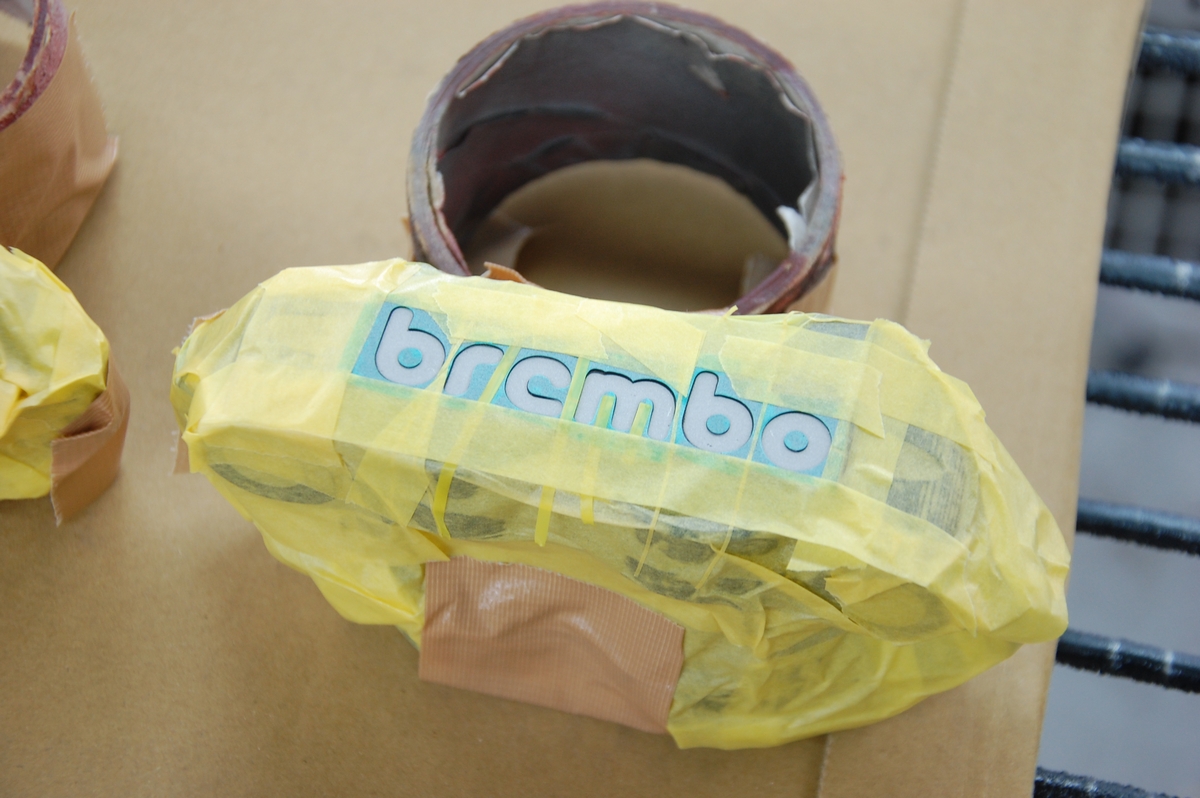

また他にも気になる箇所が結構あったので、今回は本塗りでは無く「下塗り」として二回に分けて塗る事にしました。通常であればサフェまたはパテを使うところですが、さすがにこの凹み文字の中でそれを行うのは現実的では無いのでこの方法としています。まずはプライマーを塗布します。

また他にも気になる箇所が結構あったので、今回は本塗りでは無く「下塗り」として二回に分けて塗る事にしました。通常であればサフェまたはパテを使うところですが、さすがにこの凹み文字の中でそれを行うのは現実的では無いのでこの方法としています。まずはプライマーを塗布します。

もちろんピンポイントをエポキシパテで埋めるという手もあったのですが(ラッカーやポリエステル系のパテはデメリットがあるので使えません)、塗らない箇所(黒アルマイトを残す部分)を傷つける訳にはいきませんから、リスクを抑えつつ仕上がりが良くなる方法としています。

もちろんピンポイントをエポキシパテで埋めるという手もあったのですが(ラッカーやポリエステル系のパテはデメリットがあるので使えません)、塗らない箇所(黒アルマイトを残す部分)を傷つける訳にはいきませんから、リスクを抑えつつ仕上がりが良くなる方法としています。

色は前回と同様、VW社のキャンディホワイト(カラーコード:LB9A)を使用しています。

色は前回と同様、VW社のキャンディホワイト(カラーコード:LB9A)を使用しています。

深い傷があった箇所は、同色の2Kエナメル=1コートソリッドを使って筆挿しします。クリアーに直接顔料が入ったような感じで、それ単体でも仕上げられる塗料です。トラック等商業車に使われるような塗装ですね。クリアーと同様、ハードナーを添加して使います。自動車ボディならこちらの配合データもあるので、ソリッドカラーなら全部これを使っても出来るのですが、早く出来る以外にメリットがあまり無いので殆ど使う事はありません。

深い傷があった箇所は、同色の2Kエナメル=1コートソリッドを使って筆挿しします。クリアーに直接顔料が入ったような感じで、それ単体でも仕上げられる塗料です。トラック等商業車に使われるような塗装ですね。クリアーと同様、ハードナーを添加して使います。自動車ボディならこちらの配合データもあるので、ソリッドカラーなら全部これを使っても出来るのですが、早く出来る以外にメリットがあまり無いので殆ど使う事はありません。

そして最後にクリアーを塗って本塗り(下塗り)完了です。

そして最後にクリアーを塗って本塗り(下塗り)完了です。 2コート目のクリアーを塗り終わったらすぐにマスキングを剥がします。

2コート目のクリアーを塗り終わったらすぐにマスキングを剥がします。

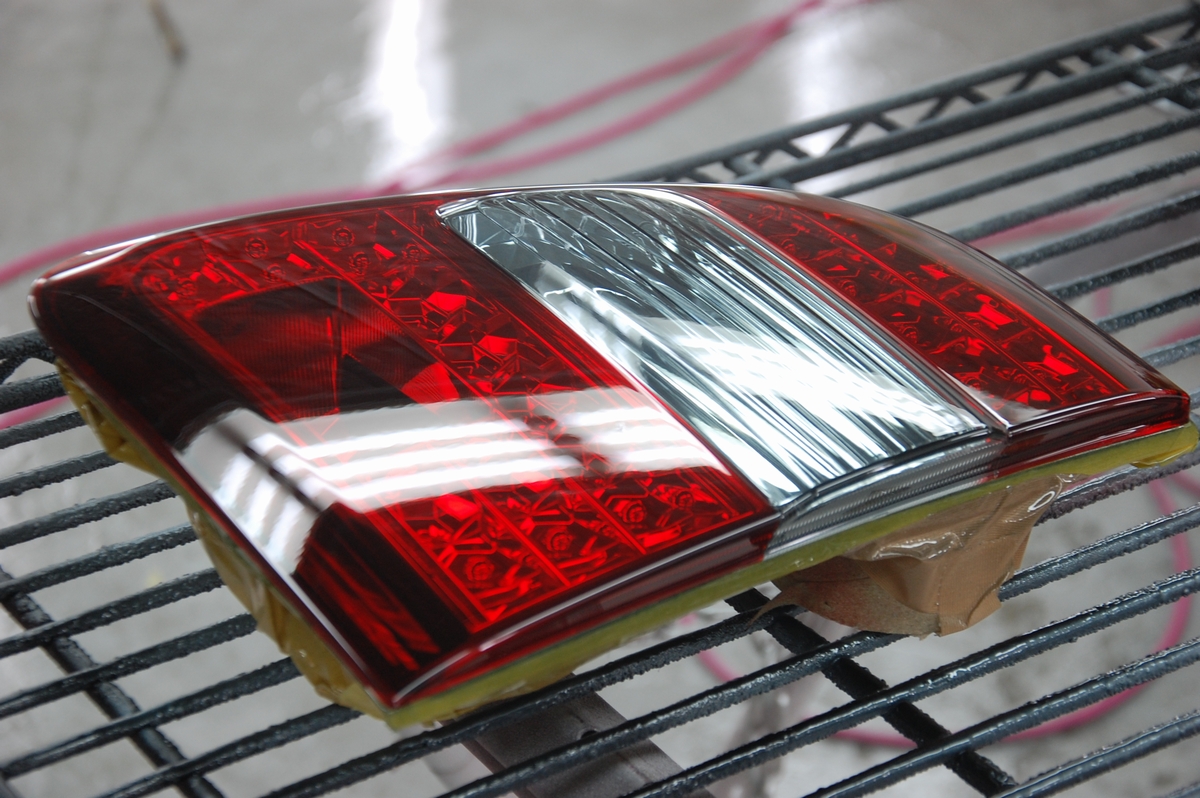

この時点だと埋まって見えないのですが、完全硬化後にそれが目立ったので、もう一度クリアーだけを塗るようにします。

この時点だと埋まって見えないのですが、完全硬化後にそれが目立ったので、もう一度クリアーだけを塗るようにします。

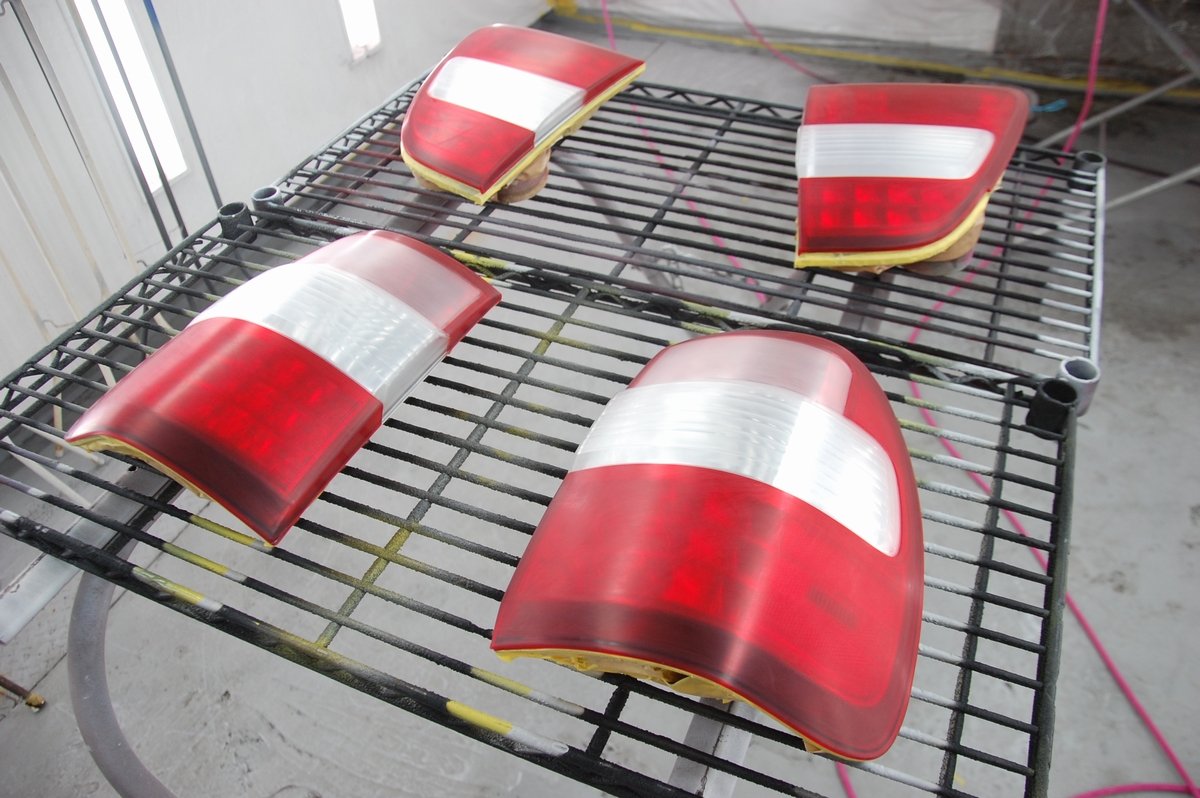

60℃40分程の熱を掛けて塗膜を硬化させ、部分的に白を塗り、再度凹み文字部全体にクリアーを塗りました。

60℃40分程の熱を掛けて塗膜を硬化させ、部分的に白を塗り、再度凹み文字部全体にクリアーを塗りました。

画像は既に二度目の熱入れも完了した状態です。丸い部分(bとoの内側)のマスキングも剥がし、それらにはベースカラー(白)が殆どついていないのが判るかと思います。

画像は既に二度目の熱入れも完了した状態です。丸い部分(bとoの内側)のマスキングも剥がし、それらにはベースカラー(白)が殆どついていないのが判るかと思います。

どうしても抉った部分、特にこちらのキャリパーの 「c」と「m」の上側が目立ちますが、

どうしても抉った部分、特にこちらのキャリパーの 「c」と「m」の上側が目立ちますが、

念のためこの後もう一度60℃40分程の熱を掛けて硬化させておきます。

それでは完成次第改めて紹介をさせて頂きます。どうぞもう少々お待ちくださいませ!