本日は先程フレームとフォークのクリアーを無事塗り終えまして、ようやく、ようやく完成の日も見えて来ました。ただこの後は磨き処理も行いますし、出来れば今月一杯はこちらで保管して出来るだけ塗膜締まり切る所までお預かりさせて頂きたいと思います。ディレーラー固定のバンド跡は出来るだけ避けたいですしね(と最初に相談を受けておりましたので)。

本日は先程フレームとフォークのクリアーを無事塗り終えまして、ようやく、ようやく完成の日も見えて来ました。ただこの後は磨き処理も行いますし、出来れば今月一杯はこちらで保管して出来るだけ塗膜締まり切る所までお預かりさせて頂きたいと思います。ディレーラー固定のバンド跡は出来るだけ避けたいですしね(と最初に相談を受けておりましたので)。

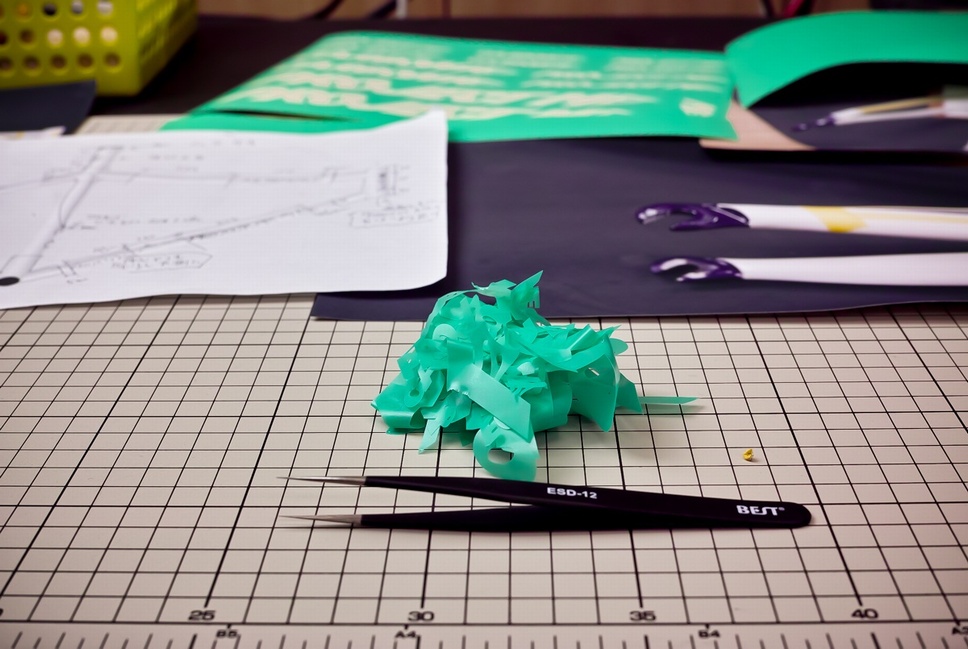

と言う事で昨日の続きで下準備の内容を紹介させて頂きます。例の如くメーカーロゴなどは出さないようにしますのでちょっと判り難いかも知れませんが何卒御容赦くださいませ。

上の画像はフォークのマスキングで、やはりこちらもフレーム同様一旦ベースカラーとなるホワイトパールをクリアーまで塗ってあります。その後再度足付け処理~ベースクリアー(1液タイプの色の付いていないベースコート)を塗って乾燥させてマスキングに挑んでいます。

ちなみに通常であればベースクリアーをわざわざ塗る必要は無いのですが、以前紹介したように「マスキングによる塗装の輪郭をシャープに仕上げる為」と言う理由で行っています。ベースクリアーとその上に塗る色(ベースコート)は同じ成分(同じ樹脂とシンナー)から構成される塗料ですから、お互いの馴染み(溶解と言うか「侵食力」みたいな感じです)が良いので見切りのラインが綺麗に仕上がり易いのです(私的見解ですが)。

またわざわざ一度通常のクリアー(2液ウレタン)で塗装を完了させている訳は、ベースコートの塗膜の厚さが大きくなる事を懸念した事と、これから行うライン塗装の「修正」を比較的簡単に行う為です。ちょっと専門的な事になりますが、ベースコートは1液性で、これはこの上に塗る2液クリアーに含まれる「硬化剤」が浸透する事によって2液結合すると考えています。これによりクリアーとベースコートの2層が結合して「剥がれない塗膜」が出来上がるのです。

尚、今回はベースコートに直接硬化剤を入れていますから、このままクリアーを塗らずに放置するとその時点で「完全硬化」となり、その上にクリアーを塗っても十分に密着せず「層間剥離」を起こす可能性があります。「じゃあもう一度足付け処理をすれば」と思われたりもしそうですが、パールコートやメタリックに直接足付けしたらその傷はクリアーを塗っても見えてしまうのでこれは出来ません。その他色々な要因があって今回は一旦クリアーを塗って塗膜としては完成させてしまっています。じゃなければわざわざこんな手間を掛けませんので・・・。

ライン柄を入れる位置が決まったらその周りに本番用のマスキングシートを合わせて貼りつけ、最初に貼ったシールは剥がしてしまいます。この場所も平面で無いので左右で位置を合わせるのは大変でした・・・。ちなみにバインダーにある画像が今回のライン柄のモティーフ?となる自転車のようで、元々塗装してあった物とこれとを比較しながら(格好良い)位置を決めています。

ライン柄を入れる位置が決まったらその周りに本番用のマスキングシートを合わせて貼りつけ、最初に貼ったシールは剥がしてしまいます。この場所も平面で無いので左右で位置を合わせるのは大変でした・・・。ちなみにバインダーにある画像が今回のライン柄のモティーフ?となる自転車のようで、元々塗装してあった物とこれとを比較しながら(格好良い)位置を決めています。

と言う事で無事マスキング作業が完了です。塗料が飛んではいけない箇所を完全に隙間無く貼るというのも結構大変ですが、実はこれを剥がす作業も大変です。こればかりはこの日の内に終わらせなければならないので昨日は夜中までの作業になってしまったのです(糊によってクリアーのハジキと言うか変な模様が出るのが懸念される為)。ただ雨のお陰か気温はそんなに低くは無く寒さは感じなかったのは幸いでした。真夏にこういった作業をするよりかは寒い方が全然マシですので(所詮関東の冬ですし)。

と言う事で無事マスキング作業が完了です。塗料が飛んではいけない箇所を完全に隙間無く貼るというのも結構大変ですが、実はこれを剥がす作業も大変です。こればかりはこの日の内に終わらせなければならないので昨日は夜中までの作業になってしまったのです(糊によってクリアーのハジキと言うか変な模様が出るのが懸念される為)。ただ雨のお陰か気温はそんなに低くは無く寒さは感じなかったのは幸いでした。真夏にこういった作業をするよりかは寒い方が全然マシですので(所詮関東の冬ですし)。

まずはロゴのシルバーを塗装します。一部モザイクが入っていますが御理解ください。CSIなら解析出来るかもですね(笑)。

まずはロゴのシルバーを塗装します。一部モザイクが入っていますが御理解ください。CSIなら解析出来るかもですね(笑)。

そしてライン柄の紫を塗布しますが、やはりと言うかこれらについてはそのまますんなりとは終われなく、注意に注意を重ねていたのにマスキングが浮いてきてしまった箇所はあるのです。と言っても想定内ですので御安心ください。

そしてライン柄の紫を塗布しますが、やはりと言うかこれらについてはそのまますんなりとは終われなく、注意に注意を重ねていたのにマスキングが浮いてきてしまった箇所はあるのです。と言っても想定内ですので御安心ください。

こういった場合、通常であればベースカラーの白い方を塗り直しますが、ただし今回は3コートホワイトパールなのでこれだけで色を二種類、しかもスポット的に塗るとムラが生じてしまいますからかなりの広範囲での塗り直しが必要です。しかしながら紫に塗った箇所を今度は全部マスキングするなどといった作業は有り得ませんので、今回は紫部分を塗り直す事で修正していきます。ここでわざわざ下地にクリアーを塗って完全硬化させていた事が活きてくる訳ですね。

下地のホワイトパールは一旦2液クリアーまで終わらせていますから、実はここで「シンナーによる拭き取り」が可能なのです。クリアーが塗っていない場合は勿論下に塗ったパールも溶けてしまいますから通常そんな事は出来ません。

下地のホワイトパールは一旦2液クリアーまで終わらせていますから、実はここで「シンナーによる拭き取り」が可能なのです。クリアーが塗っていない場合は勿論下に塗ったパールも溶けてしまいますから通常そんな事は出来ません。

ただし食み出た部分のみ綺麗に吹き取れると言う事ではありませんから(そんな神業無理でしょう)、多少オーバー気味にその辺りの塗装を拭き取り、再度白い部分をマスキングして紫を塗り直します。範囲にして3cm~5cmくらいでしょうか。マスキングシートはデータさえあれば何度でもカット可能ですので一時作業を中断して二階に上がり必要な部分だけカットして貰います。24時間付き合ってくれる機械の存在は有り難いのです(病)。

そしてこんな感じでベースコート塗布完了です。

そしてこんな感じでベースコート塗布完了です。

マスキングをする為の素材として、通常のマスキングテープは紙質ですから比較的薄く「コシ」が柔らかいのが特徴で、それのお陰で多少の段差でも剥がれずに収まってくれます。対してラインテープや今回使用しているマスキングシートは「プラスチック質」なので、仕上がりはシャープになりますがコシが強いのでちょっとした段差で浮き上がってしまいます。今回浮いてしまった箇所とは別に、例えばラグとチューブとのちょっとした段座でもわざわざ一旦そこでカットして紙質のマスキングテープを使っていたりします。「だったら紙のテープをメインに使えば」と思われそうですが、それだとスッキリとした見切りラインはやはり難しいんですよね。被塗物対象がもっと大きい物、例えば自動車の車体を上下色分けする2トーンカラーなどであれば細かいところまで気にしませんが、範囲が小さい塗装だとこういった所に目がいってしまうので気の遣い方がさらに細かくなってしまうのです。まあそれを気にするかどうかはまた別の話ですが(笑)。

と言う事で続けてクリアー塗装ですが、ちょっと長くなってしまったのでこちらはまた別に紹介させて頂きますね。

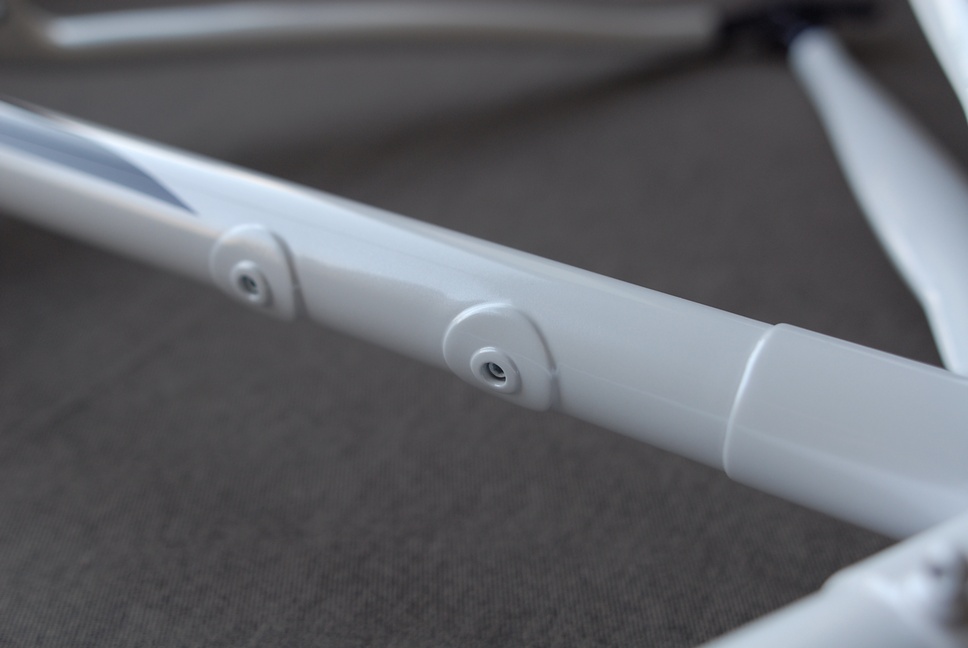

去年の夏頃からお預かりしておりましたカーボンチューブとクロモリラグで構成されたフレームとフォークはいよいよ完成間近です。とりあえず撮影を済ませておきましたので御紹介いたします。

去年の夏頃からお預かりしておりましたカーボンチューブとクロモリラグで構成されたフレームとフォークはいよいよ完成間近です。とりあえず撮影を済ませておきましたので御紹介いたします。 塗装は特に派手な事は行っています。ただ細部の一つ一つの仕上がりをとにかく高くしています。マスキングの見切りなどは特にシャープになるように気をつけました。

塗装は特に派手な事は行っています。ただ細部の一つ一つの仕上がりをとにかく高くしています。マスキングの見切りなどは特にシャープになるように気をつけました。 下地作業も同様で、本来であればこういった付属品が取れれば良いのですがカーボンに接着されているのでそうも行かず、これらの輪郭がサフェーサーで埋まってしまうようなボテっと感にならなにように気をつけました。ラグとチューブの継ぎ目の谷ラインなどは意識して研がないと緩やかなスロープ状(苦)になってしまうのでしっかり段が出来るようにしています。

下地作業も同様で、本来であればこういった付属品が取れれば良いのですがカーボンに接着されているのでそうも行かず、これらの輪郭がサフェーサーで埋まってしまうようなボテっと感にならなにように気をつけました。ラグとチューブの継ぎ目の谷ラインなどは意識して研がないと緩やかなスロープ状(苦)になってしまうのでしっかり段が出来るようにしています。 こういったラインは元々の形はちょっとズングリしていた所があったので新たに形を整えています。またこういった柄をフレームの左右に対称に入れるとなると恐らく人間業では不可能ですので、一旦データ化してそれを反転した物を使ってマスキングしています。マスキングも大変でしたけどね・・・(随分昔の事のような気がします)。

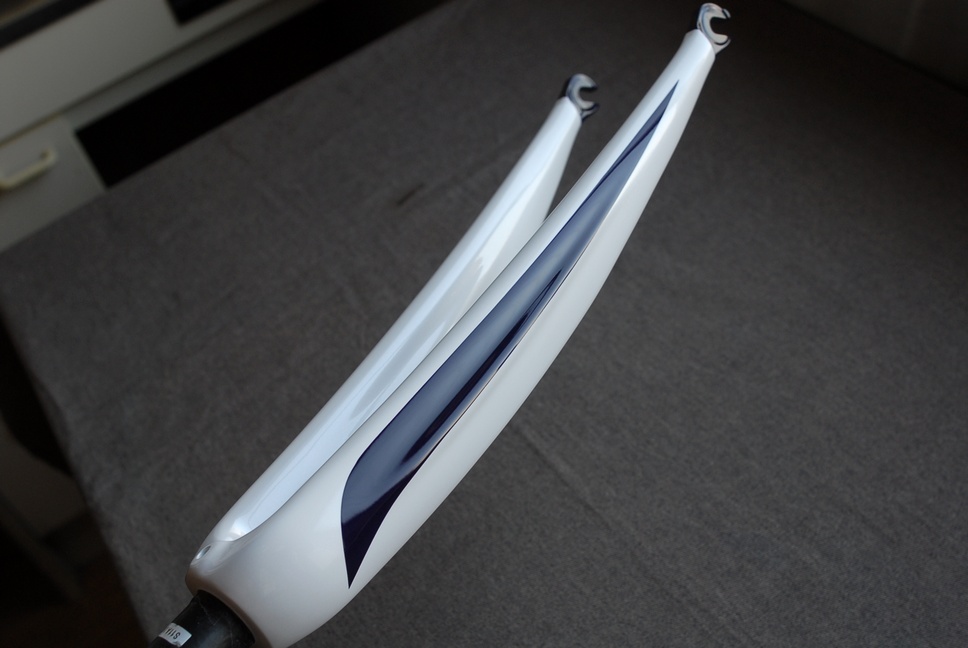

こういったラインは元々の形はちょっとズングリしていた所があったので新たに形を整えています。またこういった柄をフレームの左右に対称に入れるとなると恐らく人間業では不可能ですので、一旦データ化してそれを反転した物を使ってマスキングしています。マスキングも大変でしたけどね・・・(随分昔の事のような気がします)。 フォークのライン形状もフレーム同様に作り直しました。フレームもそうでしたがこれらが入るのはどこも平面では無いのでそれが大変でした。

フォークのライン形状もフレーム同様に作り直しました。フレームもそうでしたがこれらが入るのはどこも平面では無いのでそれが大変でした。 このラインもデータ化してマスキングシートを作ったのですが最後は手作業で左右のラインを合わせています。細くなる部分が非常に繊細でして・・・。

このラインもデータ化してマスキングシートを作ったのですが最後は手作業で左右のラインを合わせています。細くなる部分が非常に繊細でして・・・。 色については基本的には元と似た色を見本帳から選んで頂いたのですが、仕上がってみた感じとしてはシャープさが増してスポーツメーカーによくあるような色の表現と言うか雰囲気が感じられるようになりました。恐らくは今回のホワイトパールには干渉パール(雲母では無い人工的なパール顔料)が多用されている為、一般的なホワイトパールよりもより白く見えるからだと思います。レッドパールも結構入っているんですよ。珍しいです。

色については基本的には元と似た色を見本帳から選んで頂いたのですが、仕上がってみた感じとしてはシャープさが増してスポーツメーカーによくあるような色の表現と言うか雰囲気が感じられるようになりました。恐らくは今回のホワイトパールには干渉パール(雲母では無い人工的なパール顔料)が多用されている為、一般的なホワイトパールよりもより白く見えるからだと思います。レッドパールも結構入っているんですよ。珍しいです。