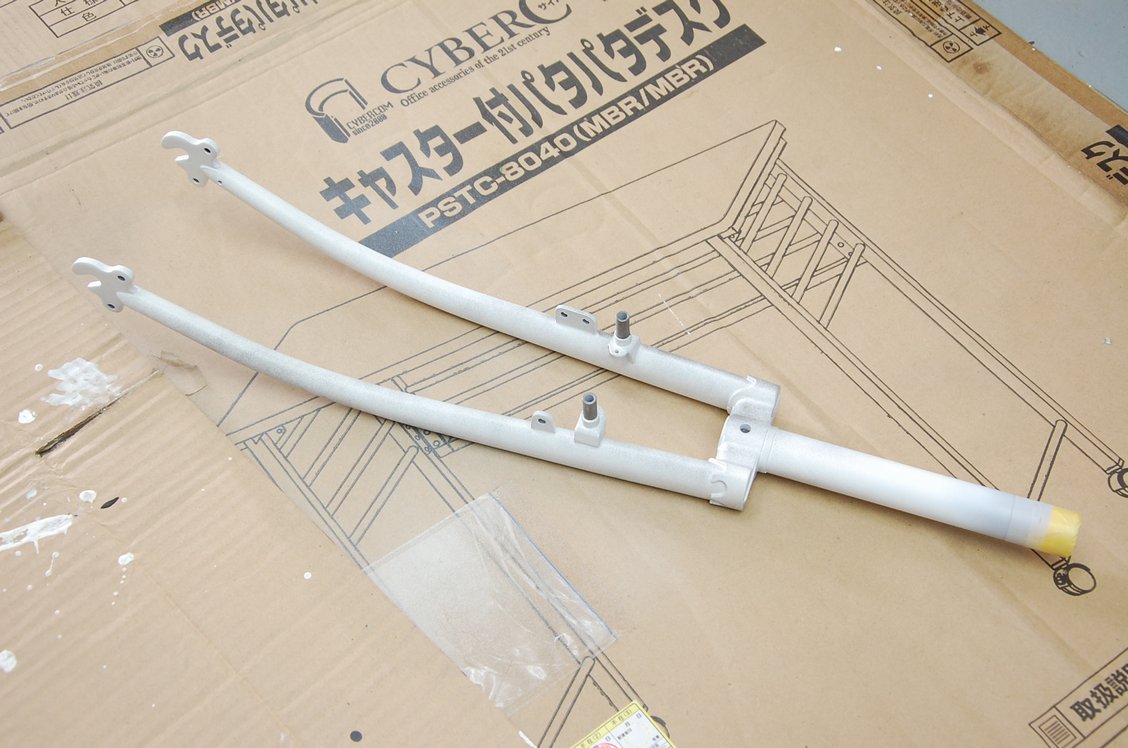

先程紹介した、サンドブラスト処理までが完了したパナソニックのクロモリフレーム&フォークです。

先程紹介した、サンドブラスト処理までが完了したパナソニックのクロモリフレーム&フォークです。

自動車の内板骨格(フレーム)もそうなのですが、袋状になった個所の内側の処理は物理的に非常に難しくなります。また一度発生した錆には防錆油などを塗ってもその成長を止める事は出来ません。

特に今回のようにラグでチューブパイプを接続している場合、合わせ目の隙間には錆が発生している可能性が非常に高いです。

自動車補修でパネルを溶接する場合は、予めその間に通電性のプライマーを先に塗っておくのが基本的な作業になりますが、それでも完全に錆びを防げる訳では無く、昔はよくもどかしい思いをしていました。結果的に構造用エポキシ接着剤と溶接を併せたウェルドボンディング工法が理想と考えるに至りましたが、その場合でもスポット溶接に限られるので、完全な防錆と言うのは難しいんですよね。

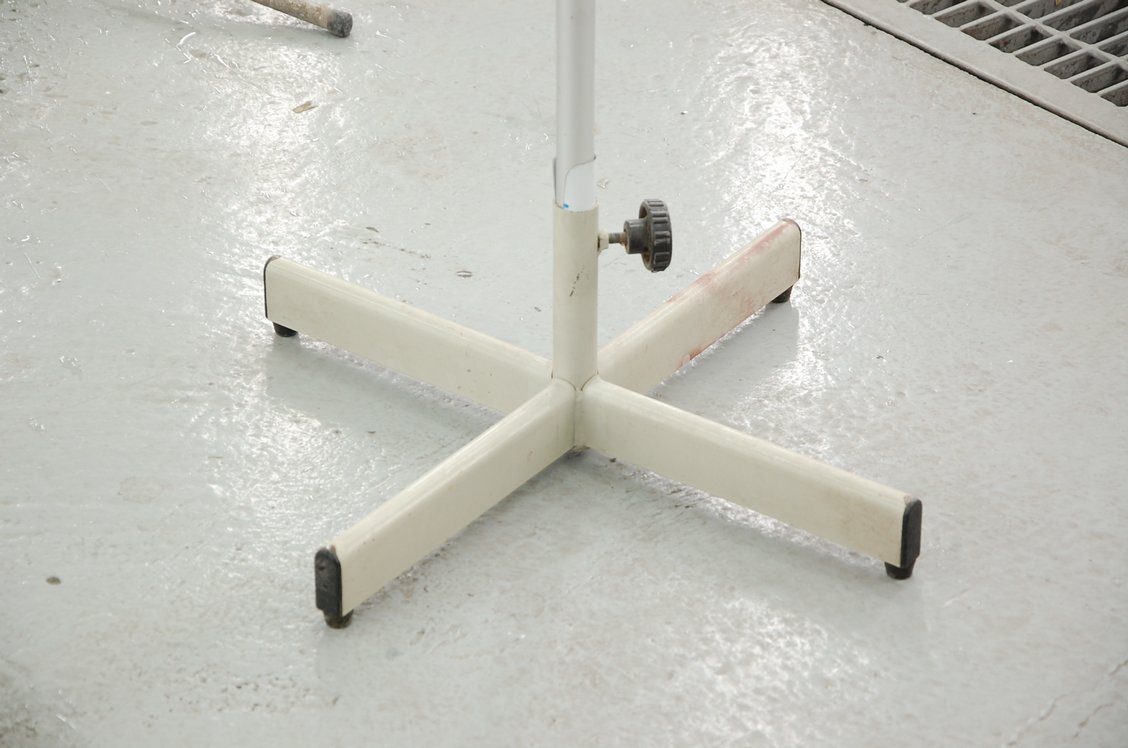

と言う訳で、塗料が下にこぼれても大丈夫なように台の上に段ボールを敷き、

と言う訳で、塗料が下にこぼれても大丈夫なように台の上に段ボールを敷き、

スプレーで塗装するエポキシプライマーと、それをシンナーで10倍くらいに希釈したシャブシャブの物を用意します。

スプレーで塗装するエポキシプライマーと、それをシンナーで10倍くらいに希釈したシャブシャブの物を用意します。

これをチューブパイプの中に流し込み、

これをチューブパイプの中に流し込み、

反対側にある水抜き穴から余分を抜くようにして、フレームの内側全体にプライマーが行き渡るようにします。

反対側にある水抜き穴から余分を抜くようにして、フレームの内側全体にプライマーが行き渡るようにします。

プライマーは厚塗りになっても大丈夫なビスフェノールA型のエポキシ樹脂ですが、重量増や水抜き穴などが埋まってしまうのは避けなければならないので、多少残っても大丈夫なように希釈率を上げています。

プライマーは厚塗りになっても大丈夫なビスフェノールA型のエポキシ樹脂ですが、重量増や水抜き穴などが埋まってしまうのは避けなければならないので、多少残っても大丈夫なように希釈率を上げています。

チューブのつなぎ目で穴が貫通していないチェーンステー上部は、水抜き用に空いた小さい穴に細い棒を挿し、そこを伝うようにして内部にプライマーを流し込みます。

チューブのつなぎ目で穴が貫通していないチェーンステー上部は、水抜き用に空いた小さい穴に細い棒を挿し、そこを伝うようにして内部にプライマーを流し込みます。

フレームをグルグルと回してチューブ内部全体にプライマーが行き渡るようにしたら、余分を穴から抜き出します。

フレームをグルグルと回してチューブ内部全体にプライマーが行き渡るようにしたら、余分を穴から抜き出します。

またスプレーでは塗れない袋状の個所にも、筆を使ってしっかりとプライマーを塗っておきます。特に金属の合わせ目には奥まで浸透するようエアーブローも併用して行います。

またスプレーでは塗れない袋状の個所にも、筆を使ってしっかりとプライマーを塗っておきます。特に金属の合わせ目には奥まで浸透するようエアーブローも併用して行います。

こういったアウター受けも普通にスプレーしただけではパイプの内側までにはプライマーは届かないので、先に筆を使ってしっかり塗っておきます。スプレーされた塗料は壁に反射して反対側に着く、なんて都合の良い動きは絶対にしません(それは単なるミストです)。

こういったアウター受けも普通にスプレーしただけではパイプの内側までにはプライマーは届かないので、先に筆を使ってしっかり塗っておきます。スプレーされた塗料は壁に反射して反対側に着く、なんて都合の良い動きは絶対にしません(それは単なるミストです)。

穴と言う穴からプライマーが零れ出てくるので、フレームは当然凄い惨状となるのですが、

穴と言う穴からプライマーが零れ出てくるので、フレームは当然凄い惨状となるのですが、

外側についた余分なプライマーはシンナーと刷毛を使って薄く延ばすようにしてウェスで拭き取ります。

外側についた余分なプライマーはシンナーと刷毛を使って薄く延ばすようにしてウェスで拭き取ります。

自動車ボディ製造時のように、プライマーで満たした槽に浸けて電気的に膜厚を調整出来れば一番良いのですが(カチオン塗装)、流石にそれは出来ないので、少々手間は掛かりますがこんな感じで今回は対応してみました。

自動車ボディ製造時のように、プライマーで満たした槽に浸けて電気的に膜厚を調整出来れば一番良いのですが(カチオン塗装)、流石にそれは出来ないので、少々手間は掛かりますがこんな感じで今回は対応してみました。

内側へのプライマー塗装が終わったら各部のマスキングを行います。

内側へのプライマー塗装が終わったら各部のマスキングを行います。

全体に薄っすらとプライマーの膜があるのでこのままでも錆び難い状態ではありますが、一気にサフェーサーまで進めます。

全体に薄っすらとプライマーの膜があるのでこのままでも錆び難い状態ではありますが、一気にサフェーサーまで進めます。

ここでようやく普通の塗装工程に戻ったといった感じです。

ここでようやく普通の塗装工程に戻ったといった感じです。

先程フレームの中に流した物と同様、外側側にもプライマーを塗ります。

先程フレームの中に流した物と同様、外側側にもプライマーを塗ります。

プライマーは重防食仕様の浸透型エポキシプライマーで、錆がある個所でも層内の奥まで浸透し、そこに残る水分を無害化してさびを強く固定するという効果のある物です(メーカーカタログを参照)。

プライマーは重防食仕様の浸透型エポキシプライマーで、錆がある個所でも層内の奥まで浸透し、そこに残る水分を無害化してさびを強く固定するという効果のある物です(メーカーカタログを参照)。

そして続けてサフェーサーを塗布します。

そして続けてサフェーサーを塗布します。

この後60℃40分程の熱を掛けて塗膜を完全硬化させたら全体を研ぎ付けて素地を平滑に仕上げます。

この後60℃40分程の熱を掛けて塗膜を完全硬化させたら全体を研ぎ付けて素地を平滑に仕上げます。

何カ所か凹みもあったのでそちらも修理もありますから、本塗りまではもう少し先になるかと思います。どうぞもう少々お待ちくださいませ!

大変お待たせしました!パナソニックのクロモリフレーム&フォークの塗装、本日完成となります。

大変お待たせしました!パナソニックのクロモリフレーム&フォークの塗装、本日完成となります。 状態はそんなに悪くは無かったのですが、オーナー様の御希望により下地には耐蝕性の高い浸透型エポキシプライマーを使用しての重防錆仕様としました。

状態はそんなに悪くは無かったのですが、オーナー様の御希望により下地には耐蝕性の高い浸透型エポキシプライマーを使用しての重防錆仕様としました。 色はフェラーリ純正色の「ロッソコルサ」(カラーコード:300)で、クリアーは高品位なタイプの「クリスタルクリアー」の仕様となります。

色はフェラーリ純正色の「ロッソコルサ」(カラーコード:300)で、クリアーは高品位なタイプの「クリスタルクリアー」の仕様となります。 尚今回はダウンチューブにロゴ入れの塗装も行っておりますが、そちらは掲載は控えさせて頂いておりますので画像もそれを避けるように撮影をさせて頂いております。

尚今回はダウンチューブにロゴ入れの塗装も行っておりますが、そちらは掲載は控えさせて頂いておりますので画像もそれを避けるように撮影をさせて頂いております。