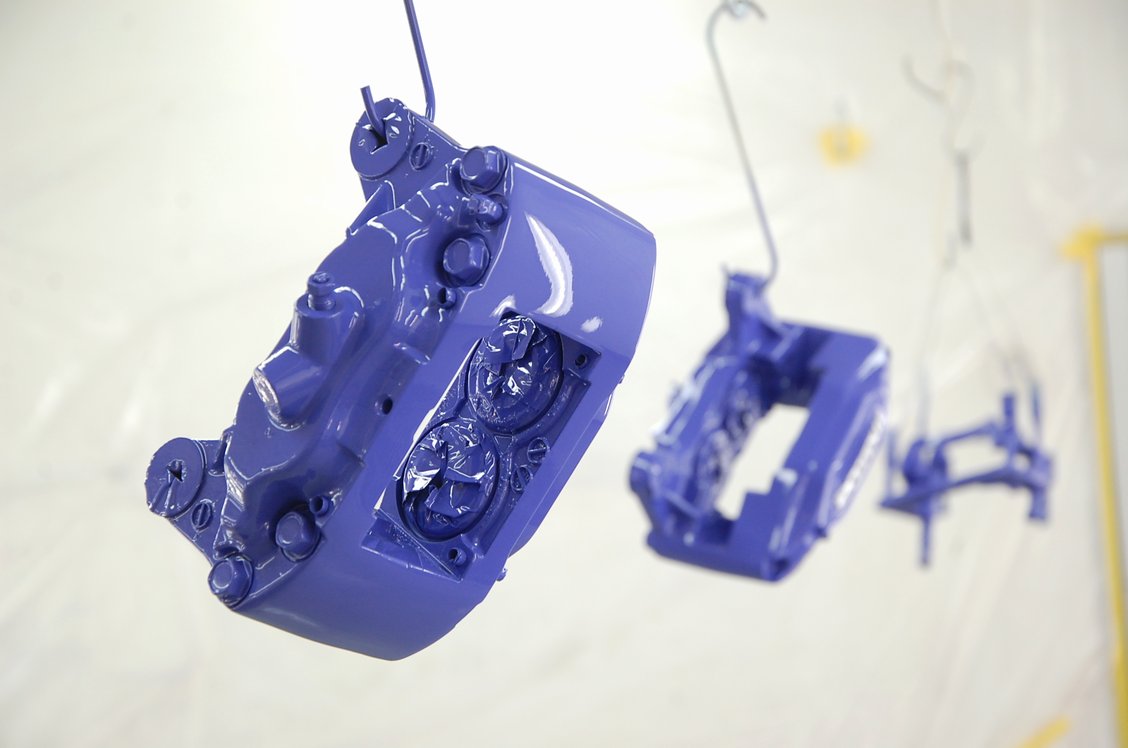

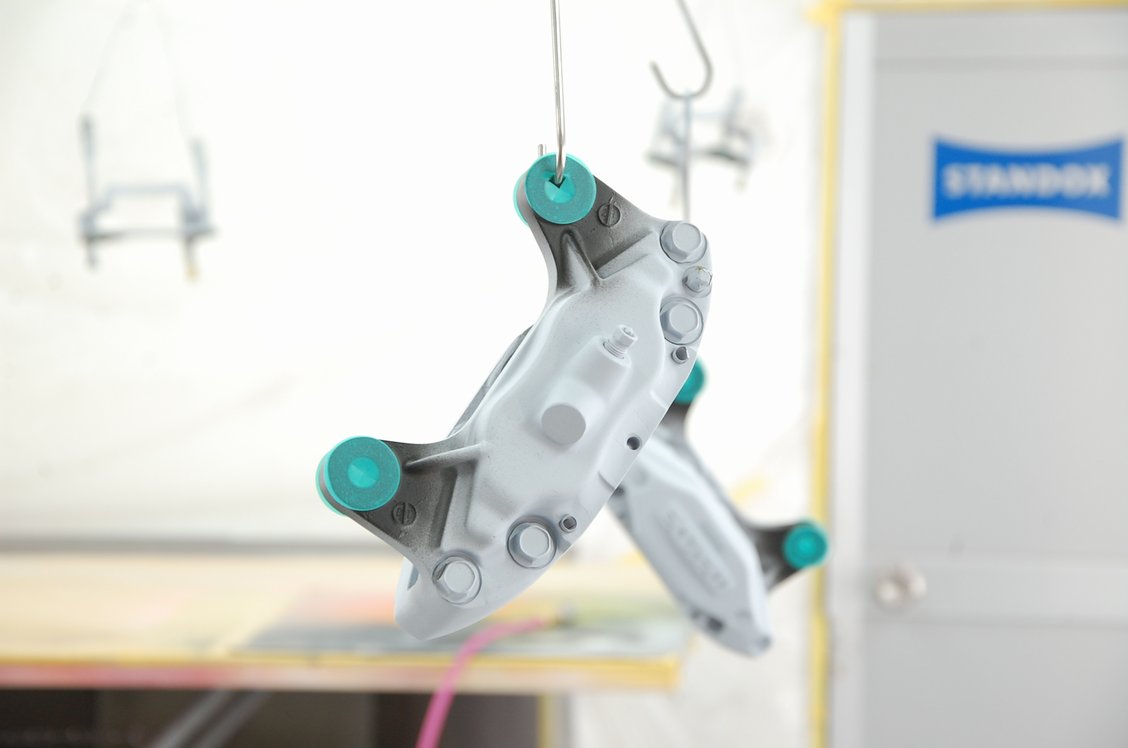

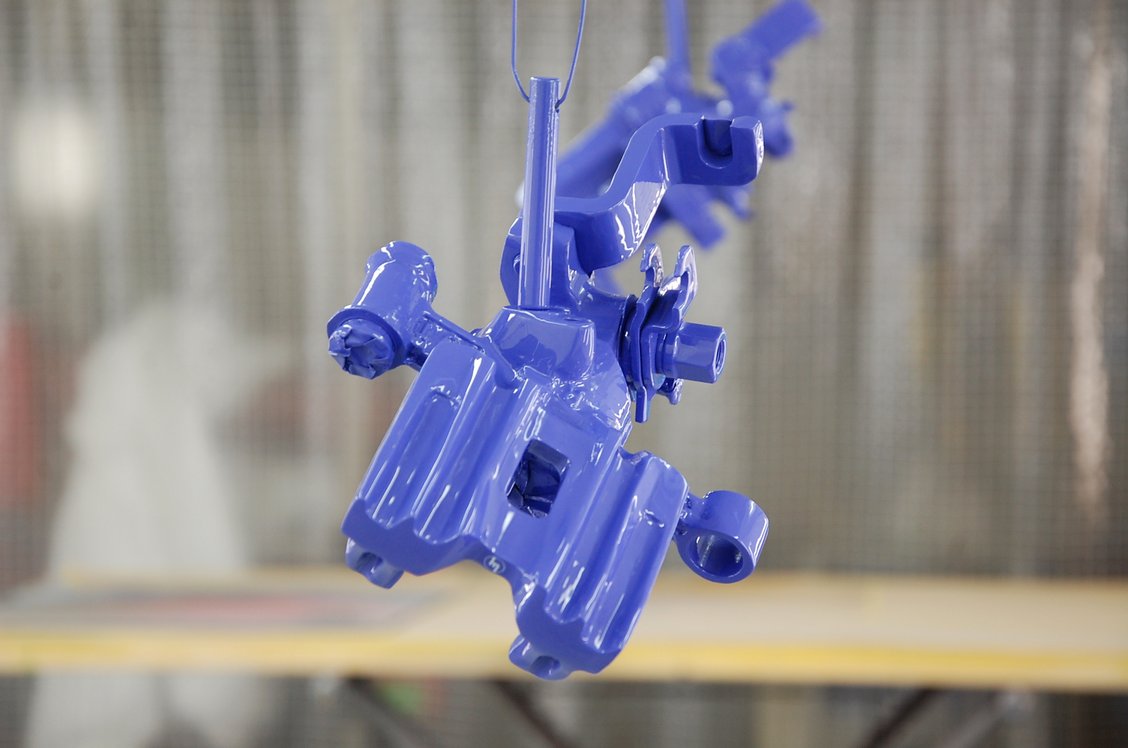

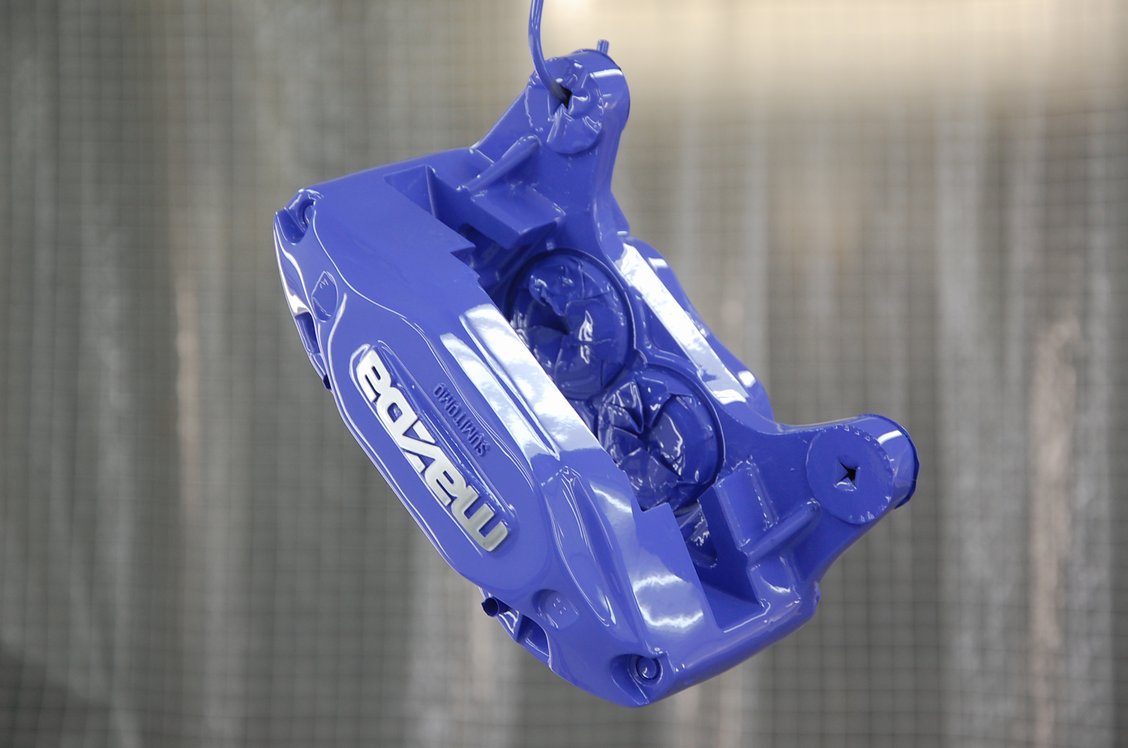

先日ブレーキ屋さんに下地処理をお願いしていたマツダRX-7の純正ブレーキキャリパーです。

先日ブレーキ屋さんに下地処理をお願いしていたマツダRX-7の純正ブレーキキャリパーです。

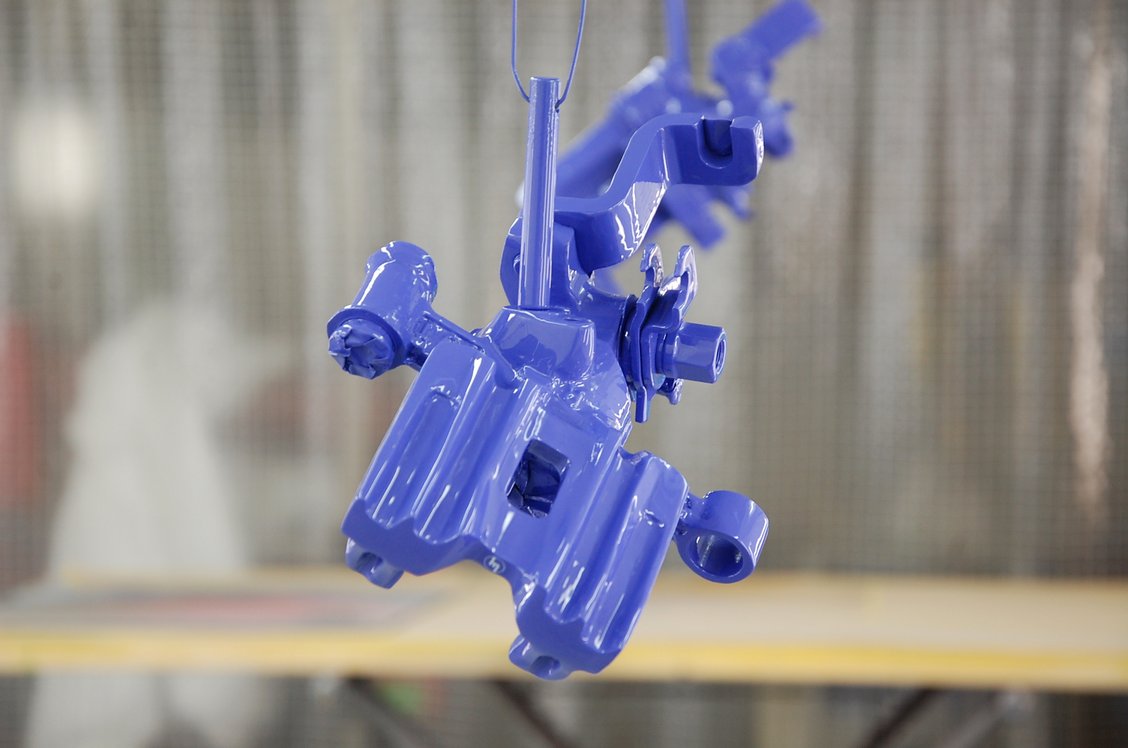

リヤキャリパーは素材が鉄の為、錆が発生する前にプライマーを塗りたかったので早めに作業を進めていました。

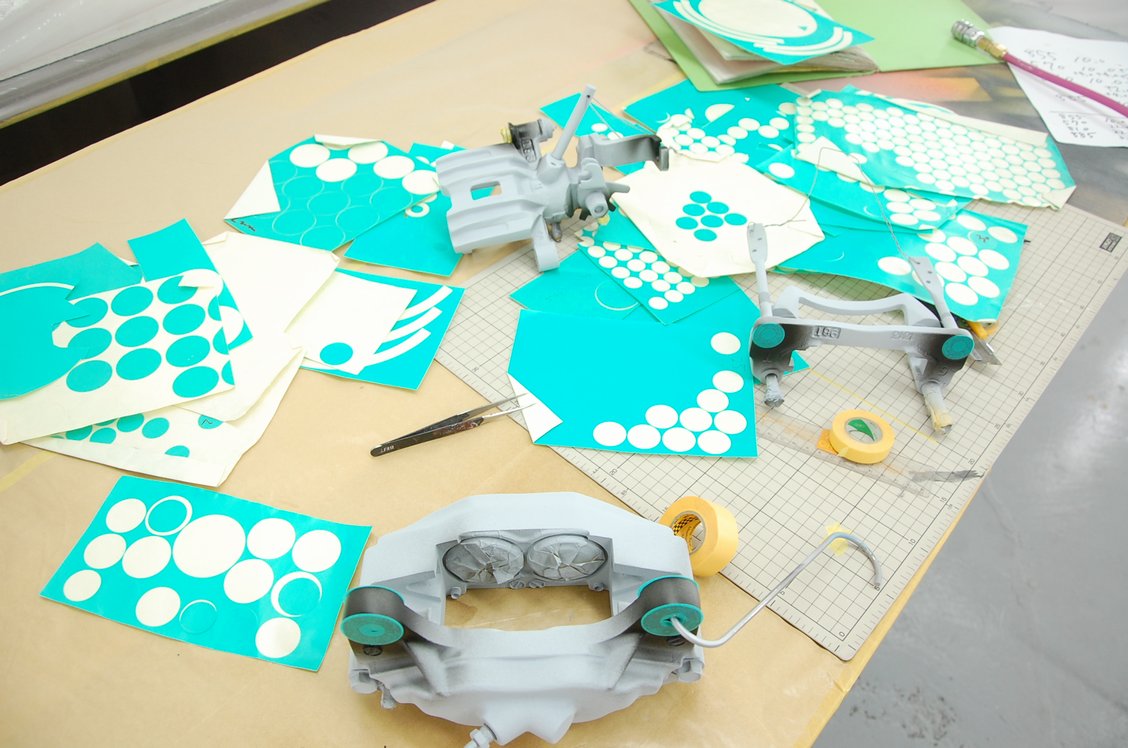

フロントキャリパーは事前に#120で素地を整えていたので、その後#180~#240で均しておきます。

フロントキャリパーは事前に#120で素地を整えていたので、その後#180~#240で均しておきます。

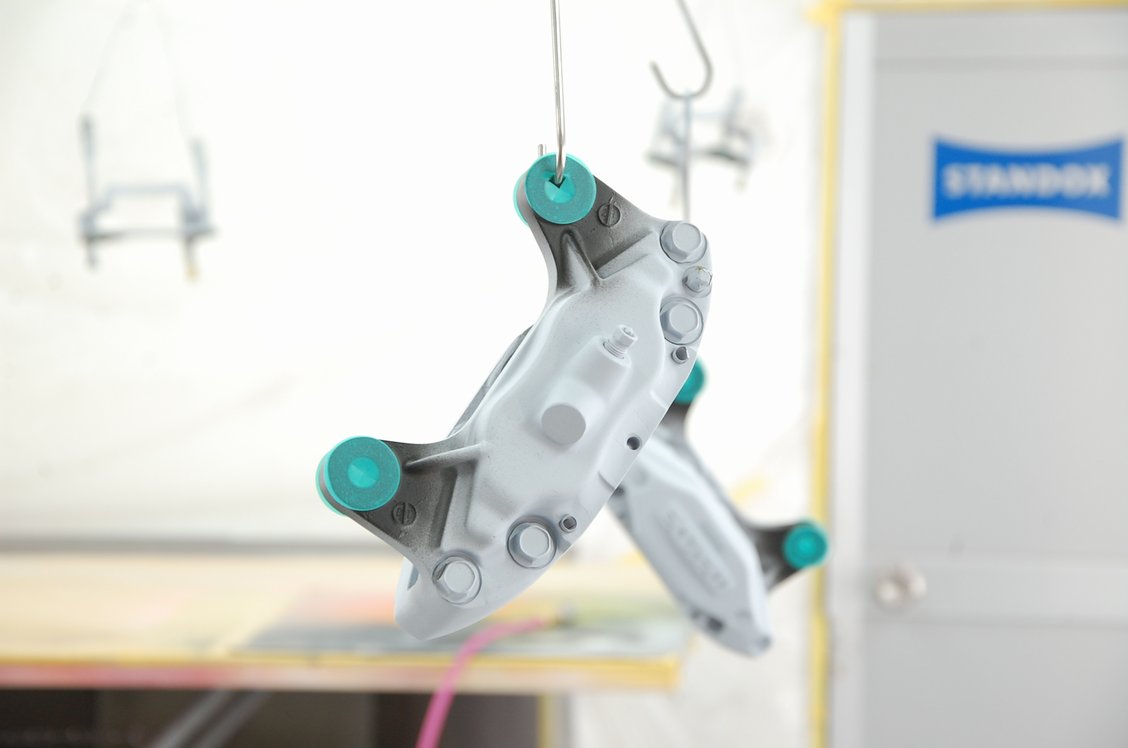

十分に脱脂清掃し、ブース内にセットします。

十分に脱脂清掃し、ブース内にセットします。

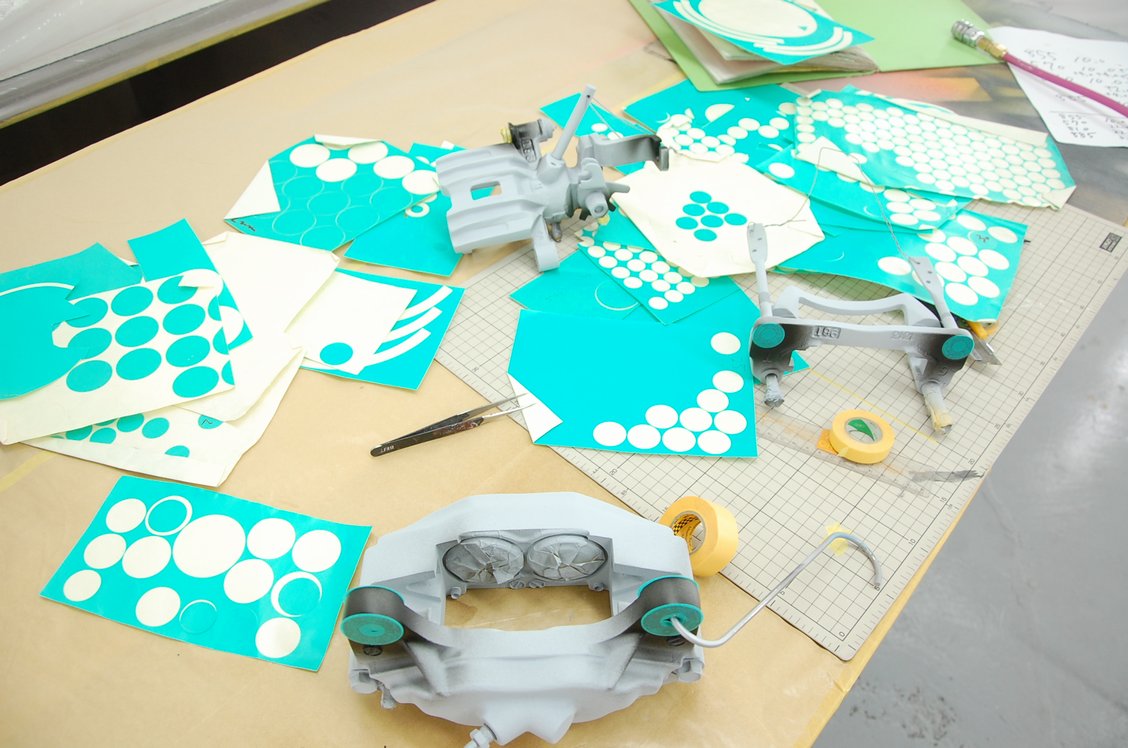

各部マスキングもしています。

各部マスキングもしています。

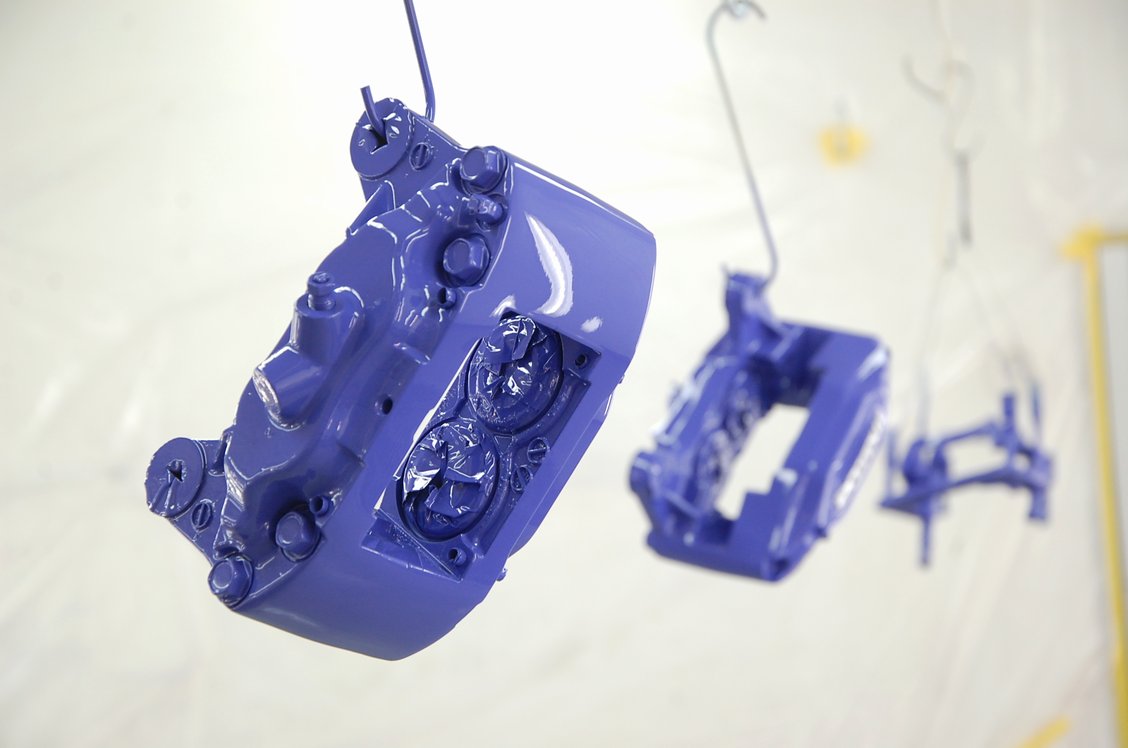

純正のブレーキキャリパーは分割するタイプになっている為、ブレンボなどのキャリパーよりも手間が掛かります(費用も大きくなります)。

純正のブレーキキャリパーは分割するタイプになっている為、ブレンボなどのキャリパーよりも手間が掛かります(費用も大きくなります)。

まずは全体にプライマーを塗布します。

まずは全体にプライマーを塗布します。

フロントキャリパーも隅々までしっかりとプライマーを塗ります。

フロントキャリパーも隅々までしっかりとプライマーを塗ります。

塗膜厚を着けたくない個所にはベースコートの黒を薄膜で塗装し、

塗膜厚を着けたくない個所にはベースコートの黒を薄膜で塗装し、

マスキングを行います。

マスキングを行います。

再び台にセットします。

再び台にセットします。

本当はプライマーを塗った時点で一旦保管しておこうと思ったのですが、作業の流れを止めてしまうのが気持ち悪かったのでそのまま進行する事にしました。予定より2週間くらい早めの作業となっております。

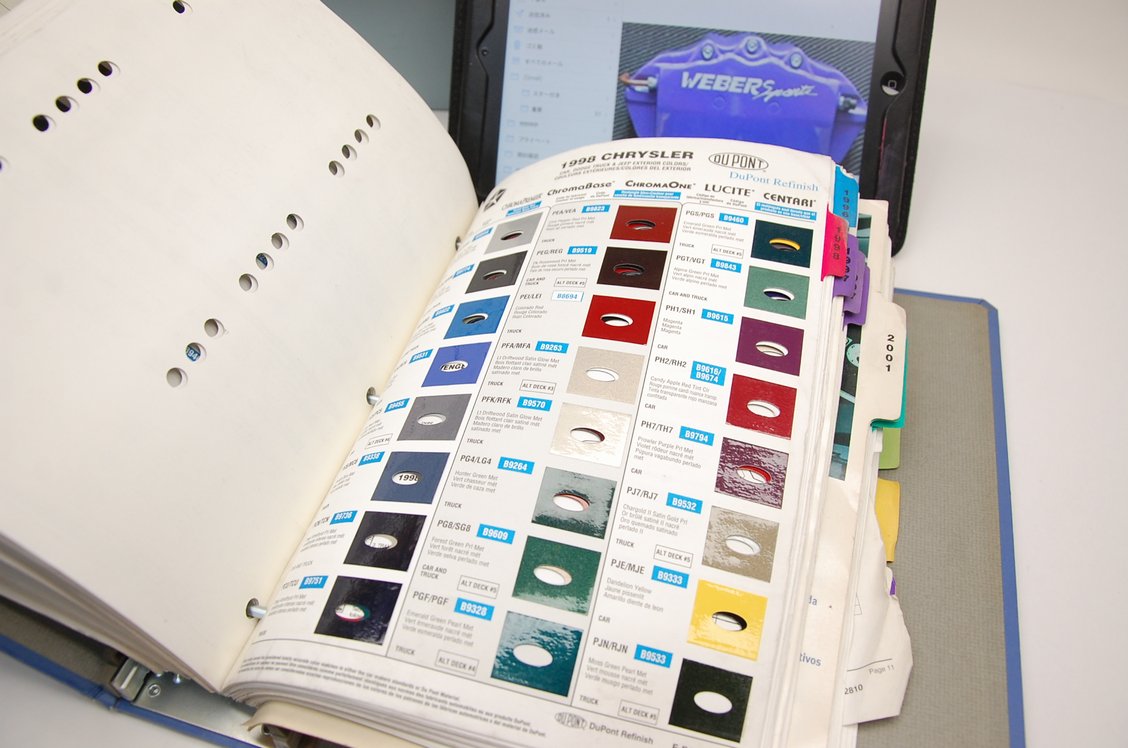

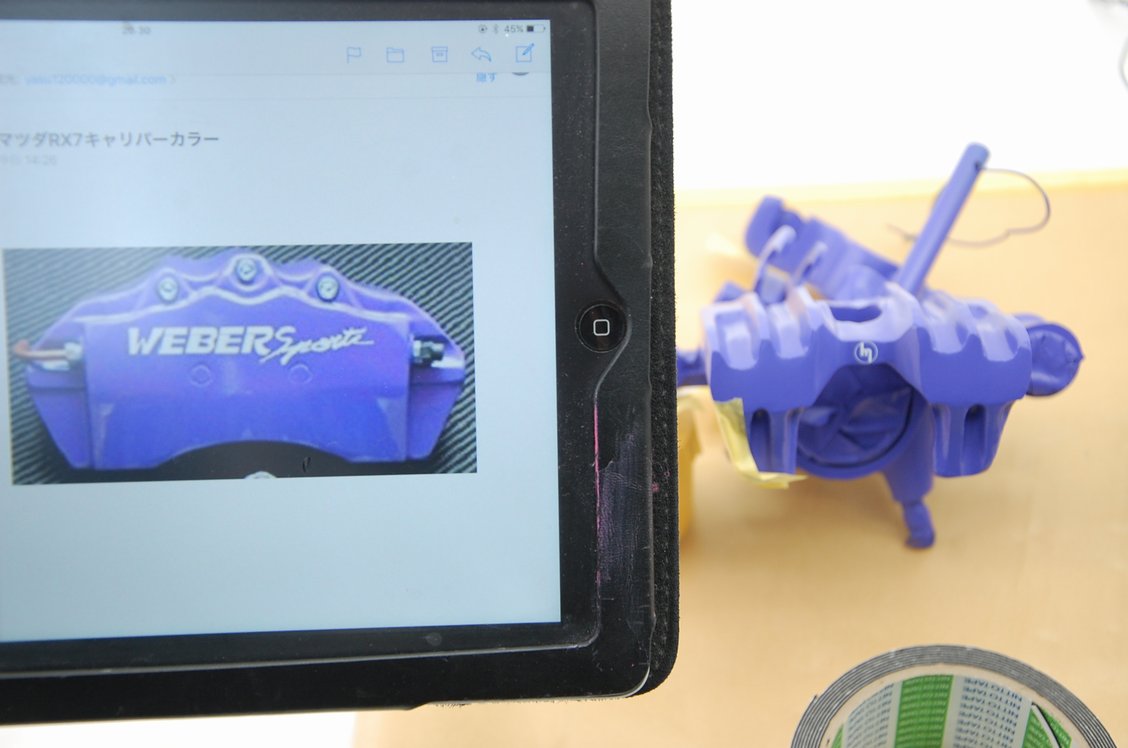

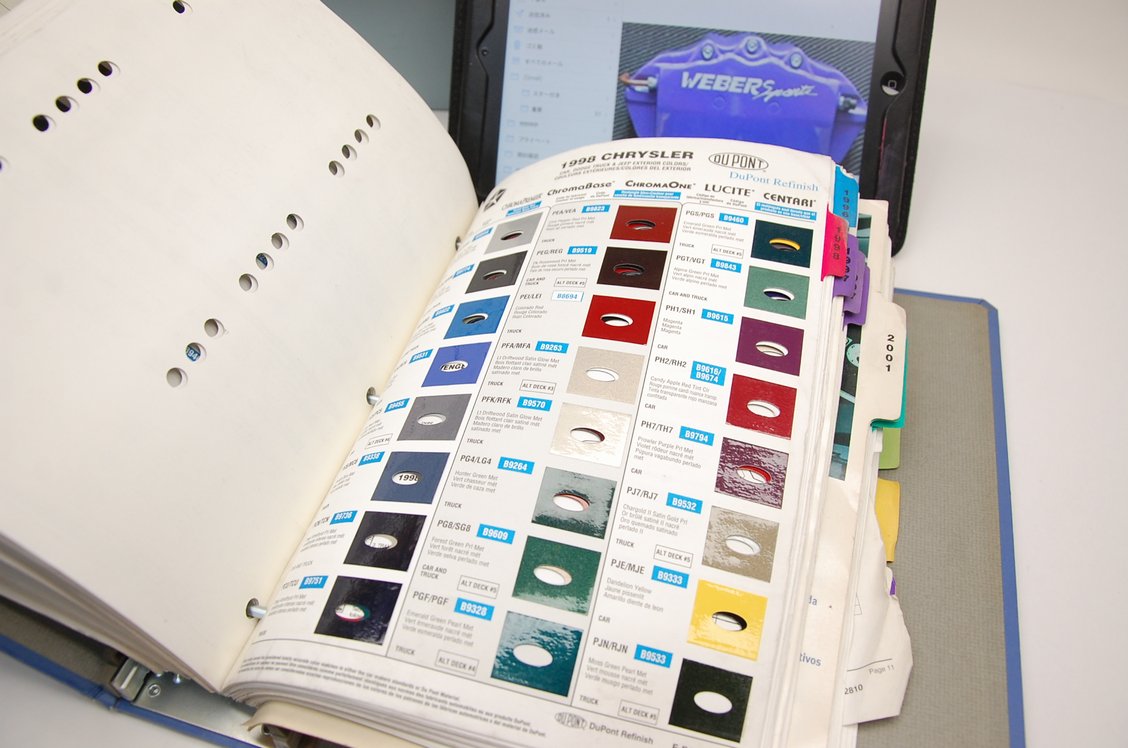

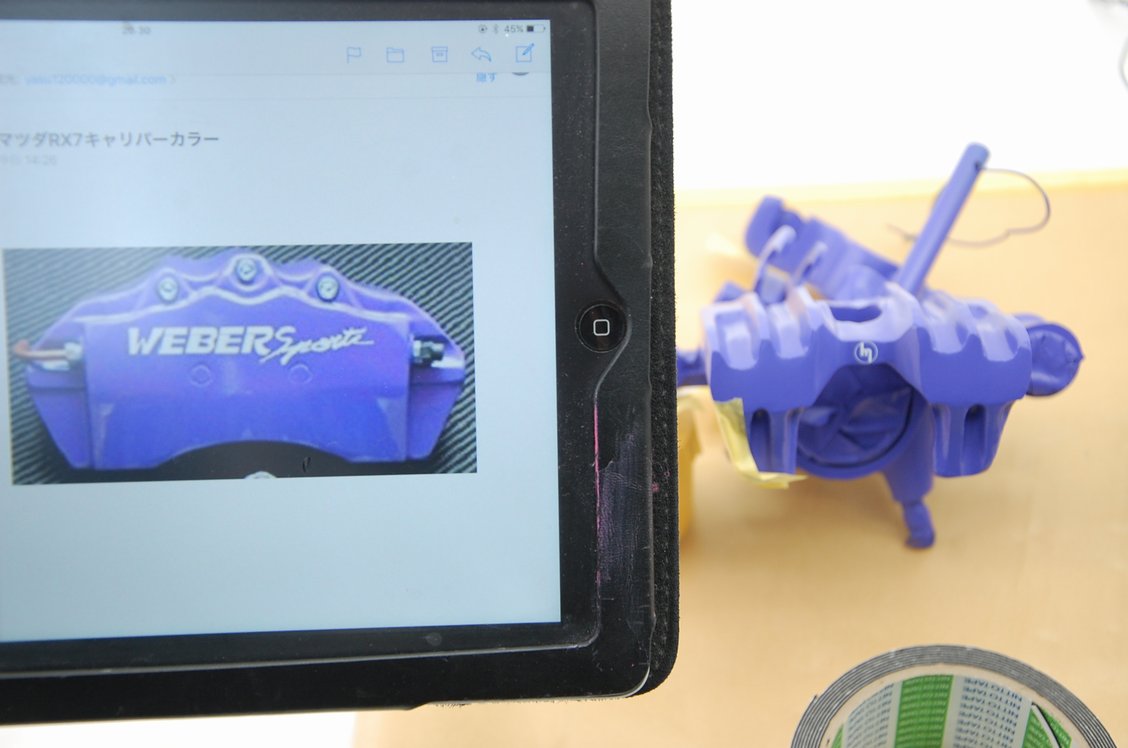

色は紫色で、頂いたイメージ画像があったのでそれを基に色見本帳から近似色を探します。

色は紫色で、頂いたイメージ画像があったのでそれを基に色見本帳から近似色を探します。

が、やはりと言うかこういった系の色は自動車ボディカラーには殆ど存在しない為、一から作る事にしました。

が、やはりと言うかこういった系の色は自動車ボディカラーには殆ど存在しない為、一から作る事にしました。

オーナー様からのご指定としては、「画像の近似色で、気持ち濃く」とご希望を承っておりまして、ローターはピンク、リヤキャリパーのロゴは白なのでそれらも映えるよう少し濃くしておきます。

オーナー様からのご指定としては、「画像の近似色で、気持ち濃く」とご希望を承っておりまして、ローターはピンク、リヤキャリパーのロゴは白なのでそれらも映えるよう少し濃くしておきます。

ベースコートを塗布し終え、十分に乾燥させたら凸部を研磨します。

ベースコートを塗布し終え、十分に乾燥させたら凸部を研磨します。

周りを養生し、

周りを養生し、

#180から始めて最後は#800で仕上げ金属素地を光らせます。

#180から始めて最後は#800で仕上げ金属素地を光らせます。

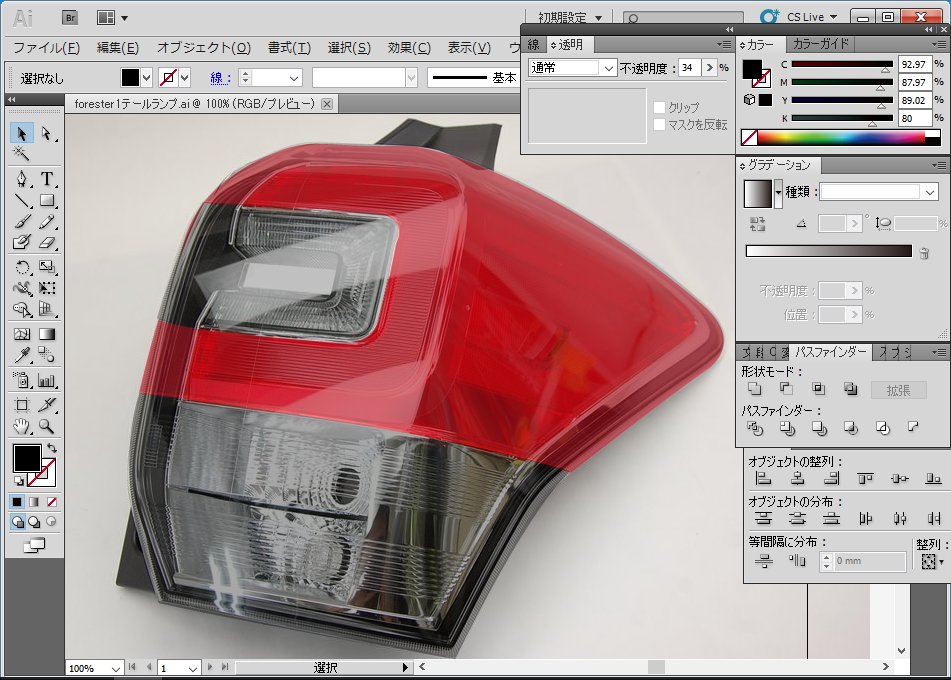

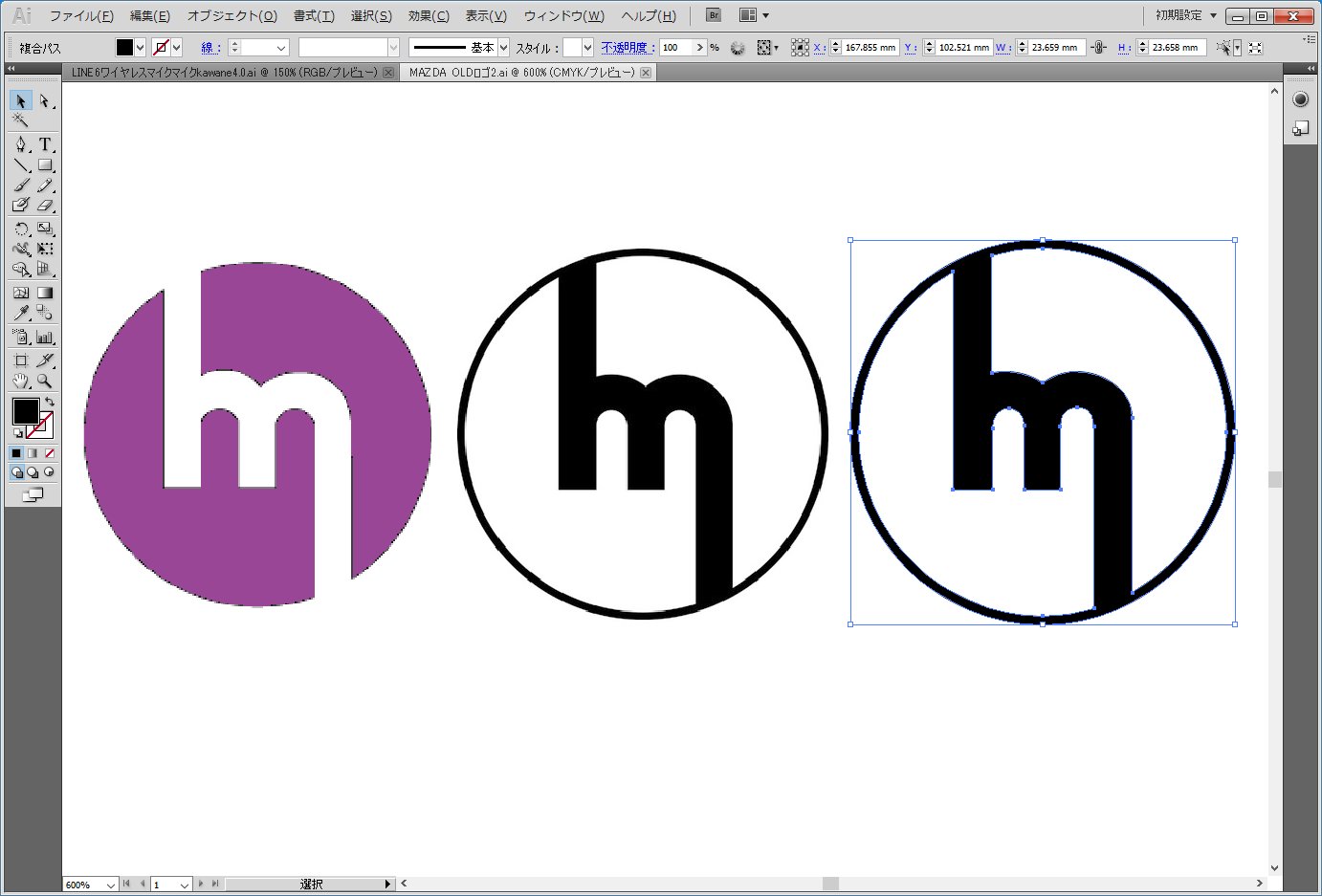

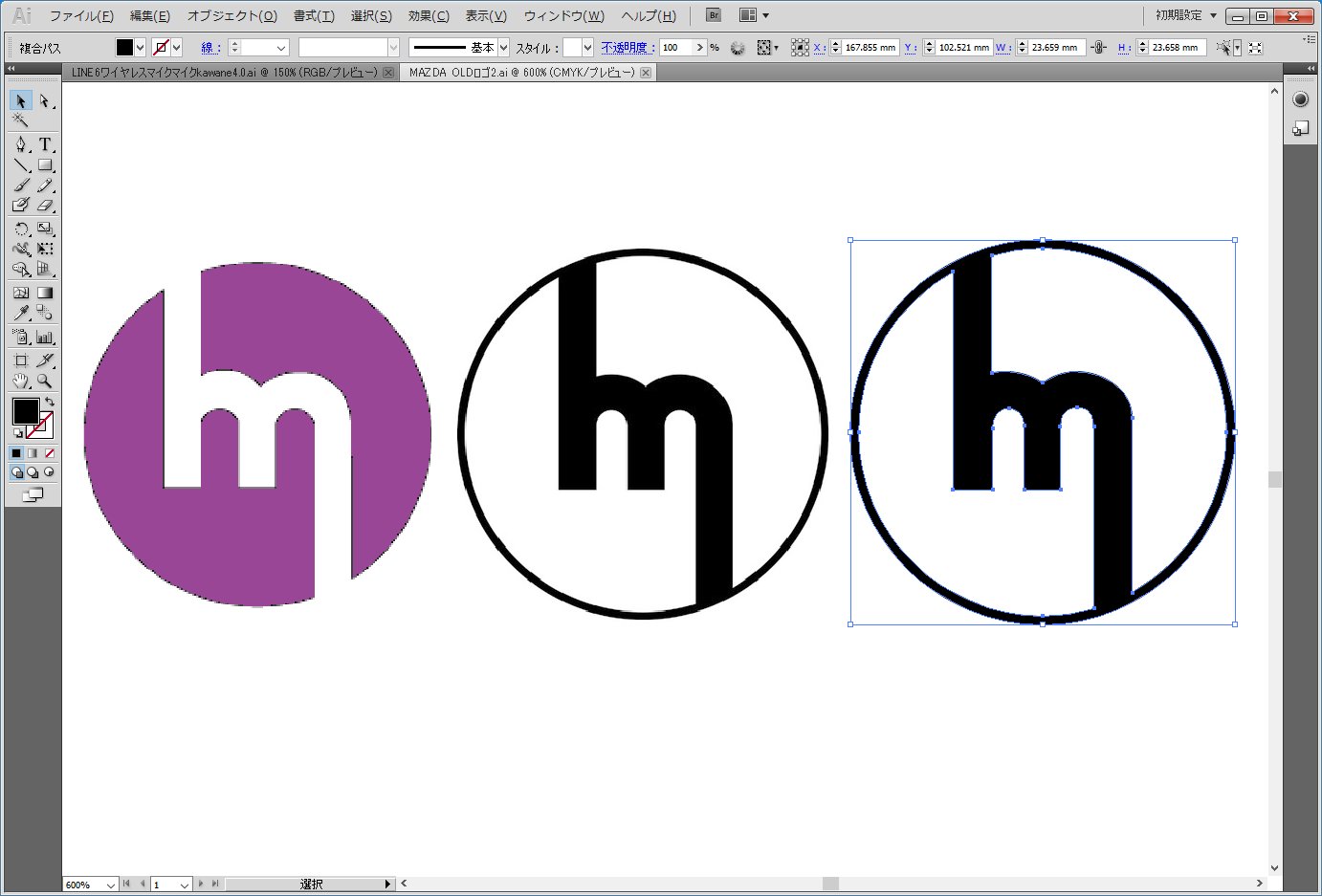

リヤキャリパーに入れるロゴのデータを作製します。

リヤキャリパーに入れるロゴのデータを作製します。

一番左がオーナー様がご用意して頂いた画像で、当初は「塗装」を想定していたのでこちらのデザインで行う予定でしたが、そもそも塗装で出来るサイズでは無かった為に、それであればと言う事で真ん中のロゴを基として、一番右のロゴをベクトルデータとして新たに作成してデカールで対応する事としました。

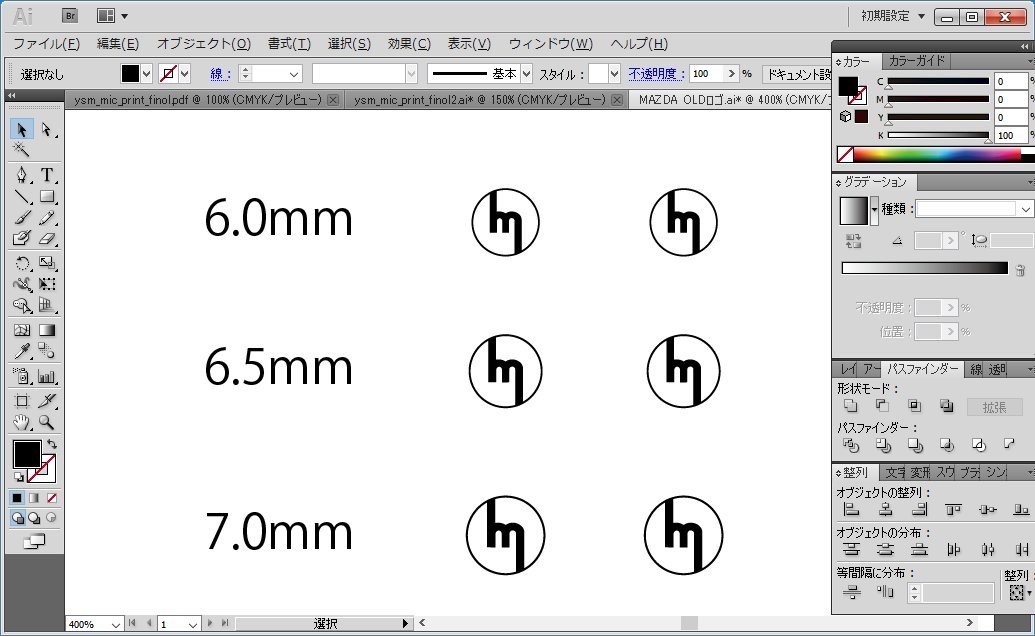

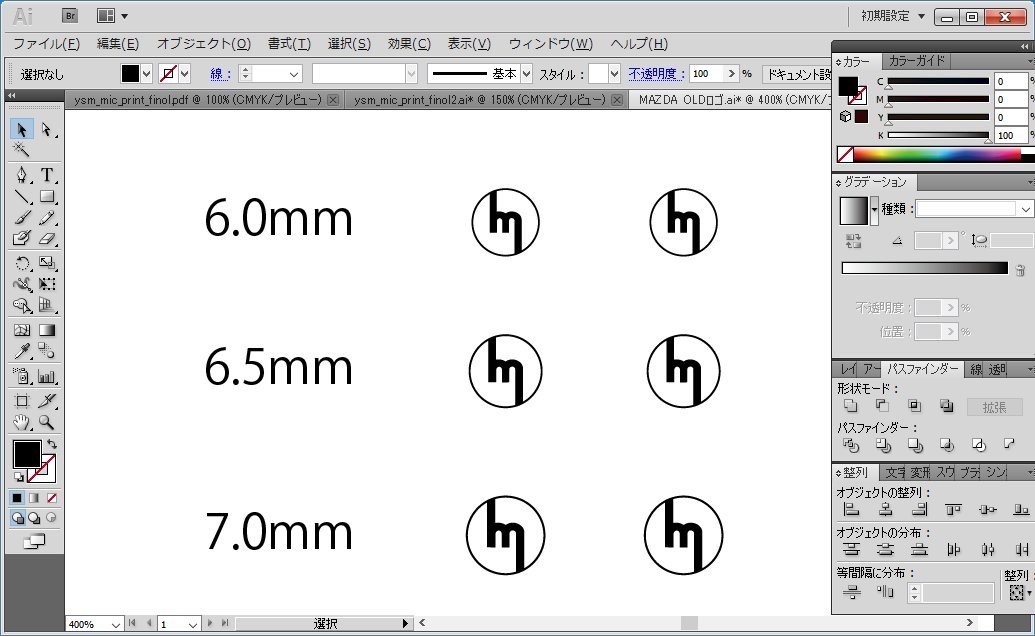

サイズはこんな感じで3種類用意し、

サイズはこんな感じで3種類用意し、

実際に所定の位置に合わせて丁度良い物(6.5mm)を選びます。余りギリギリになっても格好悪いので10%くらい余白を作るようにしています。

実際に所定の位置に合わせて丁度良い物(6.5mm)を選びます。余りギリギリになっても格好悪いので10%くらい余白を作るようにしています。

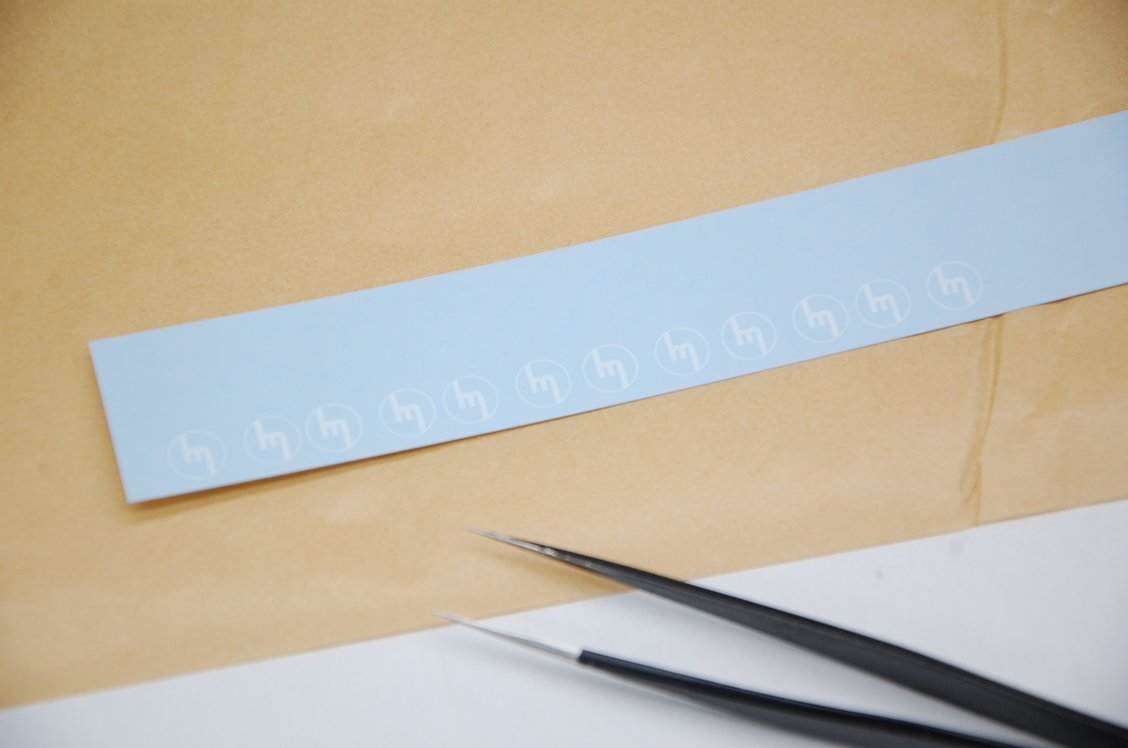

サイズが決まったらデカール用紙にドライプリンターを使って白で印刷します。ドライプリンターによるデカールの作成については以下の記事が判り易いかと思いますので宜しければご参照くださいませ。

サイズが決まったらデカール用紙にドライプリンターを使って白で印刷します。ドライプリンターによるデカールの作成については以下の記事が判り易いかと思いますので宜しければご参照くださいませ。

http://pro-fit.ne.jp/wordpress2013/wordpress/2017/05/12/143%E3%83%9D%E3%83%AB%E3%82%B7%E3%82%A7%E3%83%9F%E3%83%8B%E3%82%AB%E3%83%BC%E7%94%A8-%E3%83%87%E3%82%AB%E3%83%BC%E3%83%AB%E4%BD%9C%E6%88%90/

専用の接着剤を使い、デカールを貼り付けます。

専用の接着剤を使い、デカールを貼り付けます。

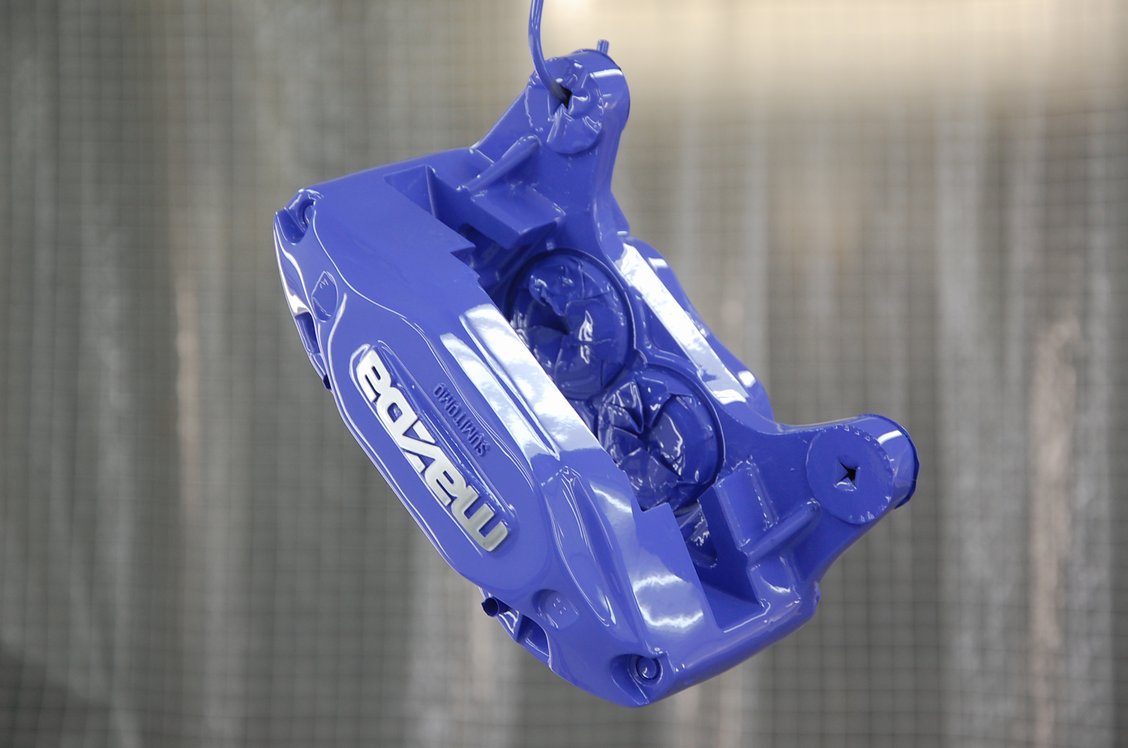

念の為ですが、こちらはマツダの古いロゴマークで、「マツダ 古いロゴ」と検索するとこのロゴ形状のエンブレムなどが見つけられると思います(私も知りませんでした・・・)。

念の為ですが、こちらはマツダの古いロゴマークで、「マツダ 古いロゴ」と検索するとこのロゴ形状のエンブレムなどが見つけられると思います(私も知りませんでした・・・)。

参考までに頂いたイメージ画像と見比べてみました。

参考までに頂いたイメージ画像と見比べてみました。

ちなみに「エヴァンゲリオンの色に似ているかな?」と思いましたが、

比べてみると全然違います。「色」をそれ単体で感じる事は非常に難しく、こうやって他の色と見比べる事でその色がどちらに向いているのかが判断出来ます。

再びブースの中に戻し、クリアーを塗って本塗り完了です。

再びブースの中に戻し、クリアーを塗って本塗り完了です。

アルミ素地が露出したには密着剤を塗った上でクリアーを塗布しています(プライマーが塗れない以上致し方ありません)。

アルミ素地が露出したには密着剤を塗った上でクリアーを塗布しています(プライマーが塗れない以上致し方ありません)。

リヤキャリパーはこういった形状の為、中々塗り難かったですが、

リヤキャリパーはこういった形状の為、中々塗り難かったですが、

オーナー様のご要望通り艶々に塗れたと思います。

オーナー様のご要望通り艶々に塗れたと思います。

この後は60℃40分程の熱を掛けて塗膜を完全硬化させ、さらに数日寝かしたら完成となります。どうぞもう少々お待ちくださいませ!

この後は60℃40分程の熱を掛けて塗膜を完全硬化させ、さらに数日寝かしたら完成となります。どうぞもう少々お待ちくださいませ!

先日到着しておりましたフェラーリモデナ360の純正キーです。この度のご依頼、誠に有難う御座います!

先日到着しておりましたフェラーリモデナ360の純正キーです。この度のご依頼、誠に有難う御座います! ご依頼内容はこちらをフェラーリ純正色の「ロッソスクーデリア」(カラーコード:

ご依頼内容はこちらをフェラーリ純正色の「ロッソスクーデリア」(カラーコード: 前回にも増して異様にガッチリ食いついていたので、隙間からアセトンを流し込んで接着成分を軟化させ(実際の効果は微妙でしたが)、ドライヤーで熱々にしてカッターの刃先とピンセットの先端を使って取り外しました。本体の方には多少抉った跡が残りましたが跳ね馬の方は無事取り外せましたのでご安心下さいませ(本体の方はどの道サフェーサーで修正しますのでご安心下さい)。

前回にも増して異様にガッチリ食いついていたので、隙間からアセトンを流し込んで接着成分を軟化させ(実際の効果は微妙でしたが)、ドライヤーで熱々にしてカッターの刃先とピンセットの先端を使って取り外しました。本体の方には多少抉った跡が残りましたが跳ね馬の方は無事取り外せましたのでご安心下さいませ(本体の方はどの道サフェーサーで修正しますのでご安心下さい)。