こちらは10年前くらいにご依頼を頂いたスターバックスのタンブラーで、左側の縞々模様はピンクと白の2トーンカラーにしています。

こちらは10年前くらいにご依頼を頂いたスターバックスのタンブラーで、左側の縞々模様はピンクと白の2トーンカラーにしています。

ぱっと見は簡単そうな塗り分けに見えるのですが、これを「塗装屋的感覚」でラインを引こうとすると、ちょっとした歪みやズレすら許されない!みたいな地獄の作業となり、

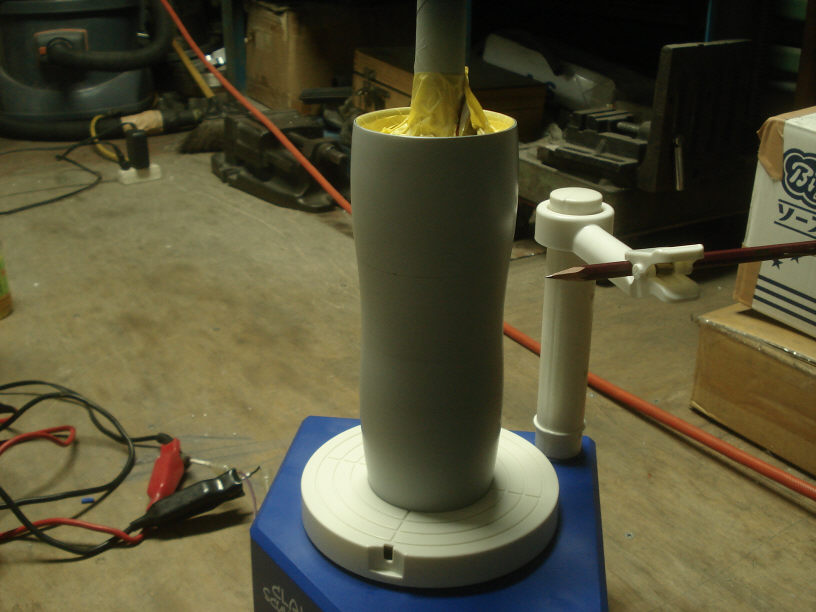

なのでこの時は玩具の轆轤(ろくろ)を購入し、その上にタンブラーを置いてラインをマーキング、それに沿ってマスキングテープを貼るいった手法を取りました。これの逆Ver.がBMWのパニアケースの塗装ですかね。

なのでこの時は玩具の轆轤(ろくろ)を購入し、その上にタンブラーを置いてラインをマーキング、それに沿ってマスキングテープを貼るいった手法を取りました。これの逆Ver.がBMWのパニアケースの塗装ですかね。

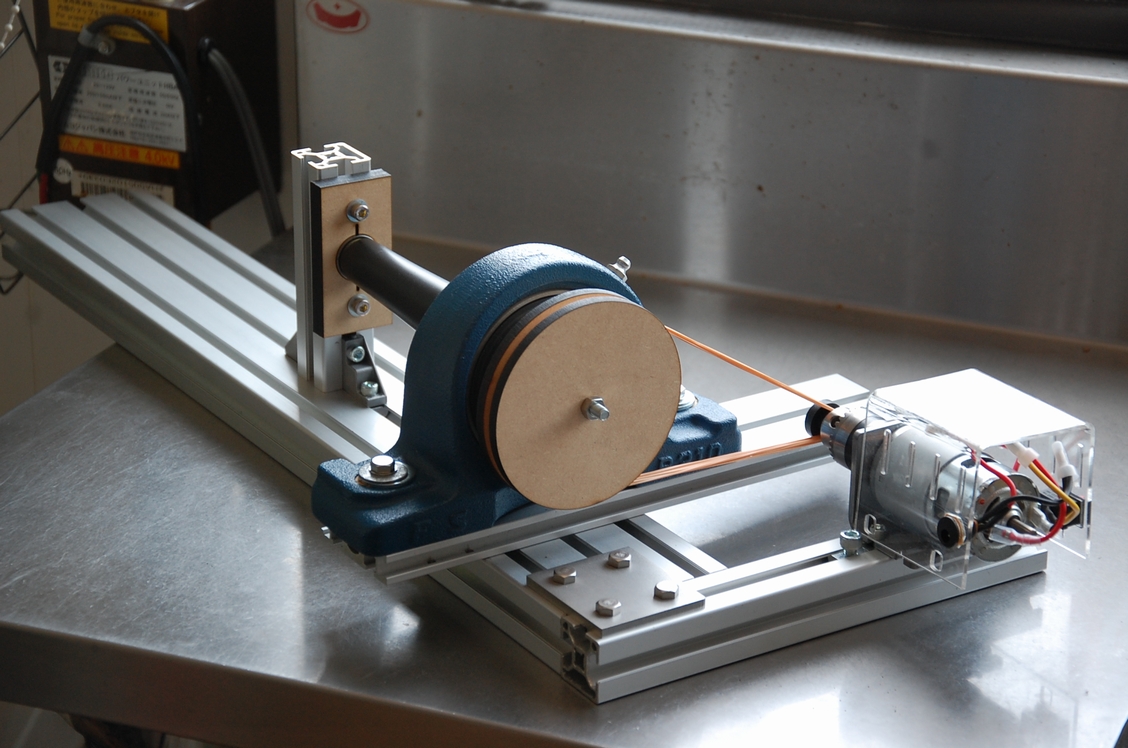

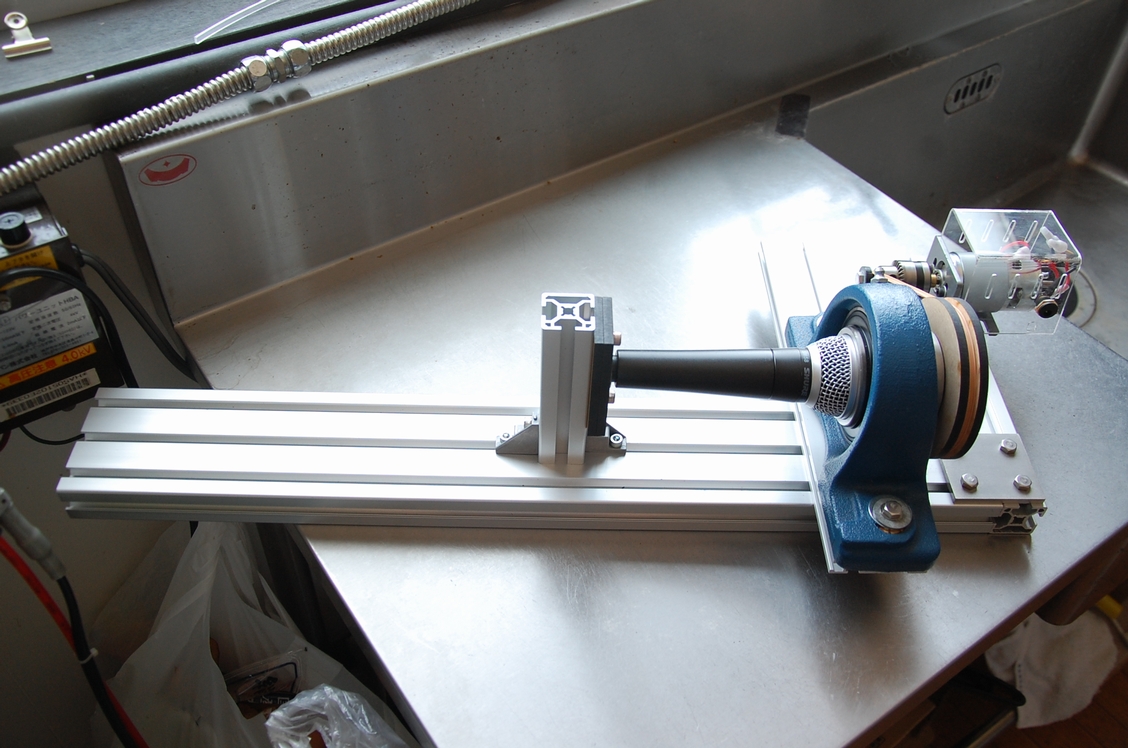

今回はそれの完全機械化!といった感じで、被塗物をガッチリ固定し、そのまま塗装出来るようにしよう!と言う作戦です。轆轤と言うよりは旋盤に近いですかね。

今回はそれの完全機械化!といった感じで、被塗物をガッチリ固定し、そのまま塗装出来るようにしよう!と言う作戦です。轆轤と言うよりは旋盤に近いですかね。

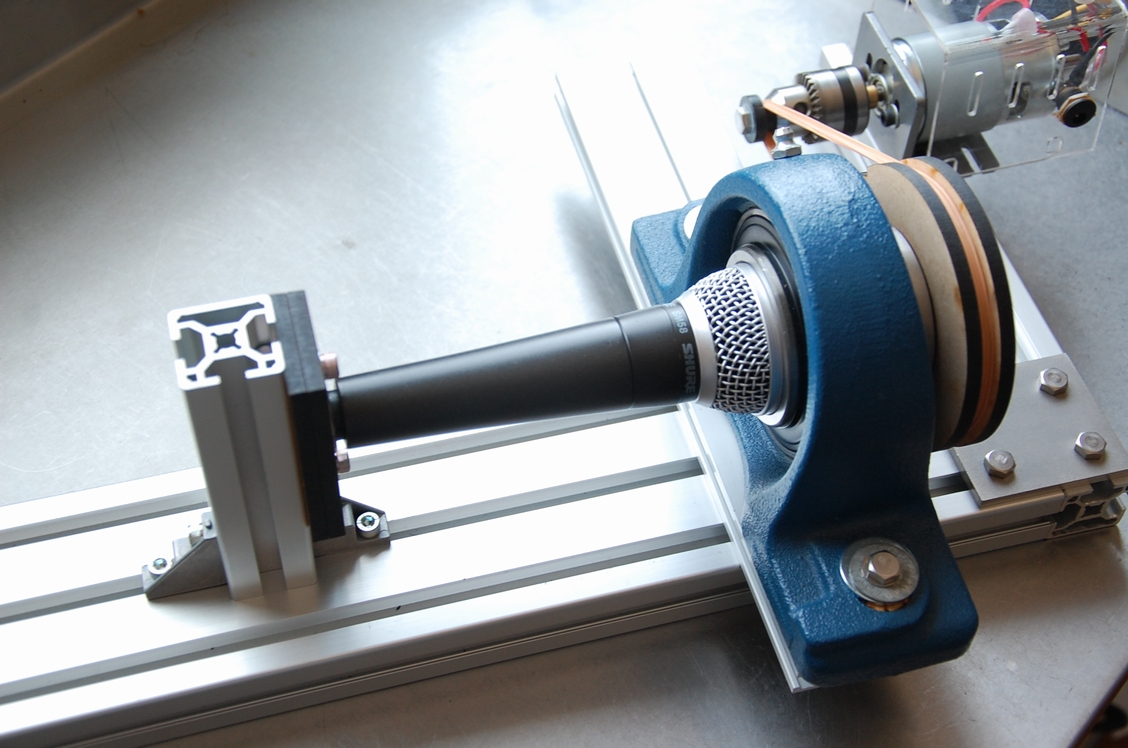

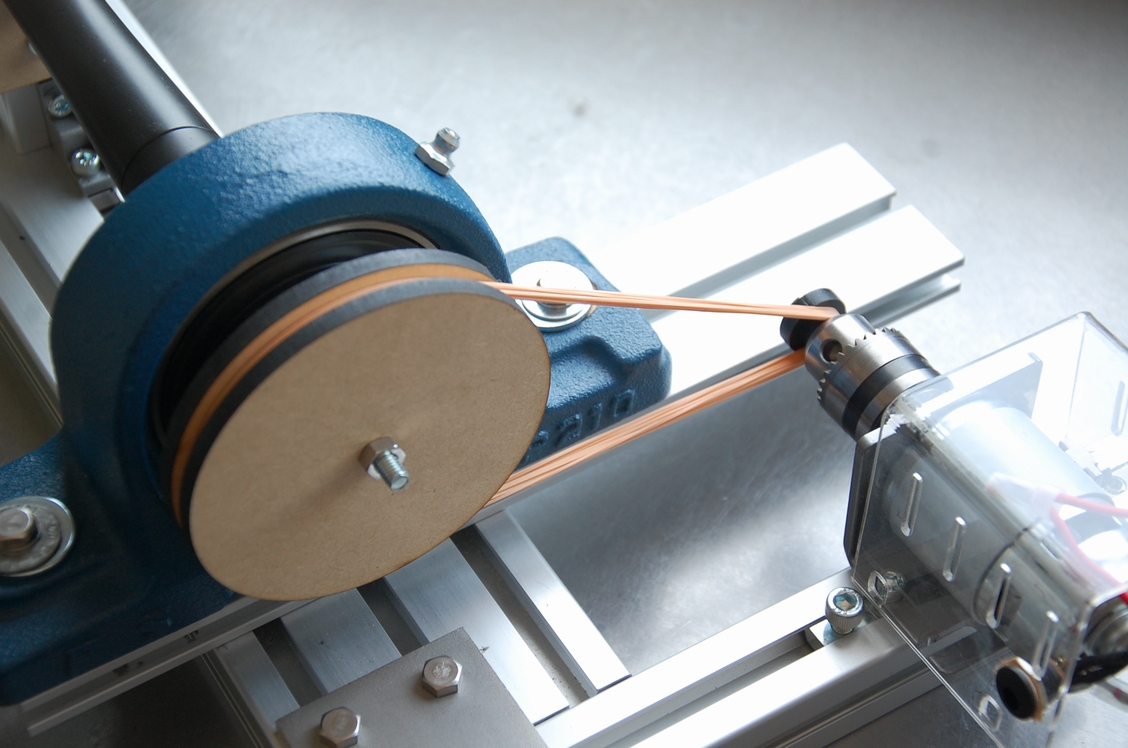

駆動は市販のモーターで、同じく市販のベアリングにMDFで自作したプーリーを取り付け、ベルトの代わりに輪ゴム(笑)を使って回しています。ただMDF板や輪ゴムだと見た目がアレなので、ちゃんと使えるようになったらもう少しマシな素材で作り直そうと思います。アルミプーラーとか溝付きベルトとか格好良さそうですね(おっとヨダレが・・・)。

駆動は市販のモーターで、同じく市販のベアリングにMDFで自作したプーリーを取り付け、ベルトの代わりに輪ゴム(笑)を使って回しています。ただMDF板や輪ゴムだと見た目がアレなので、ちゃんと使えるようになったらもう少しマシな素材で作り直そうと思います。アルミプーラーとか溝付きベルトとか格好良さそうですね(おっとヨダレが・・・)。

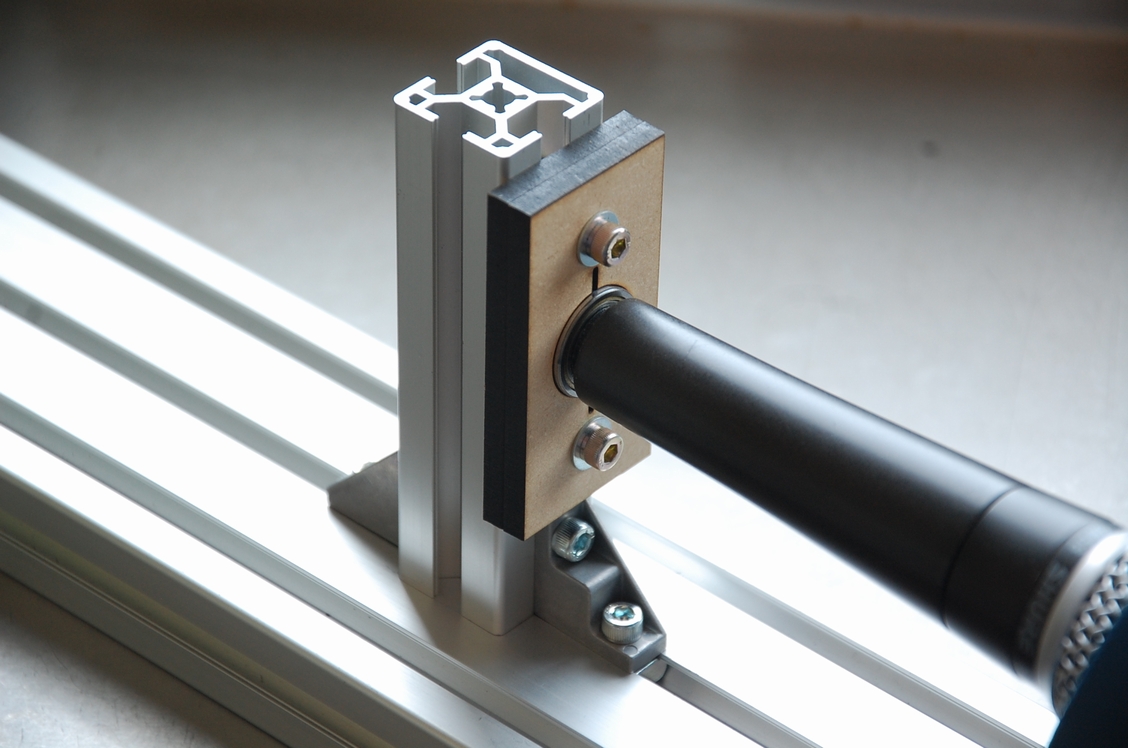

マイクはスライド固定具で挟むようにしていて、ベアリングでストレス無く回転出来るようになっています。

マイクはスライド固定具で挟むようにしていて、ベアリングでストレス無く回転出来るようになっています。

回転数は付属のコントローラーで電圧を変える事で返られますし、またプーリーの径を変える事でも変更可能です。現時点では比較的遅めで、今後使い易いよう調整していこうと思います。

回転数は付属のコントローラーで電圧を変える事で返られますし、またプーリーの径を変える事でも変更可能です。現時点では比較的遅めで、今後使い易いよう調整していこうと思います。

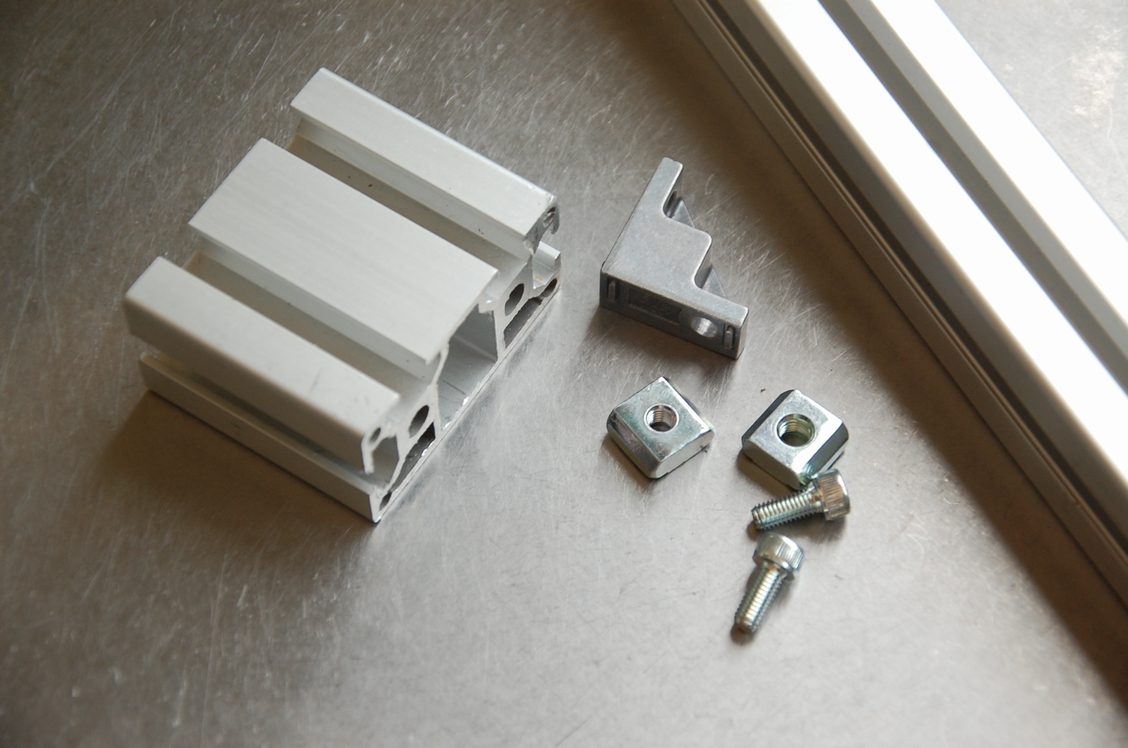

今回使っている材料は機械制御の仕事をしている友人から頂いた物で、その後2年以上が経ってしまっていましたが、少し仕事が落ち着いたのでようやくこの度手を付けられました。

今回使っている材料は機械制御の仕事をしている友人から頂いた物で、その後2年以上が経ってしまっていましたが、少し仕事が落ち着いたのでようやくこの度手を付けられました。

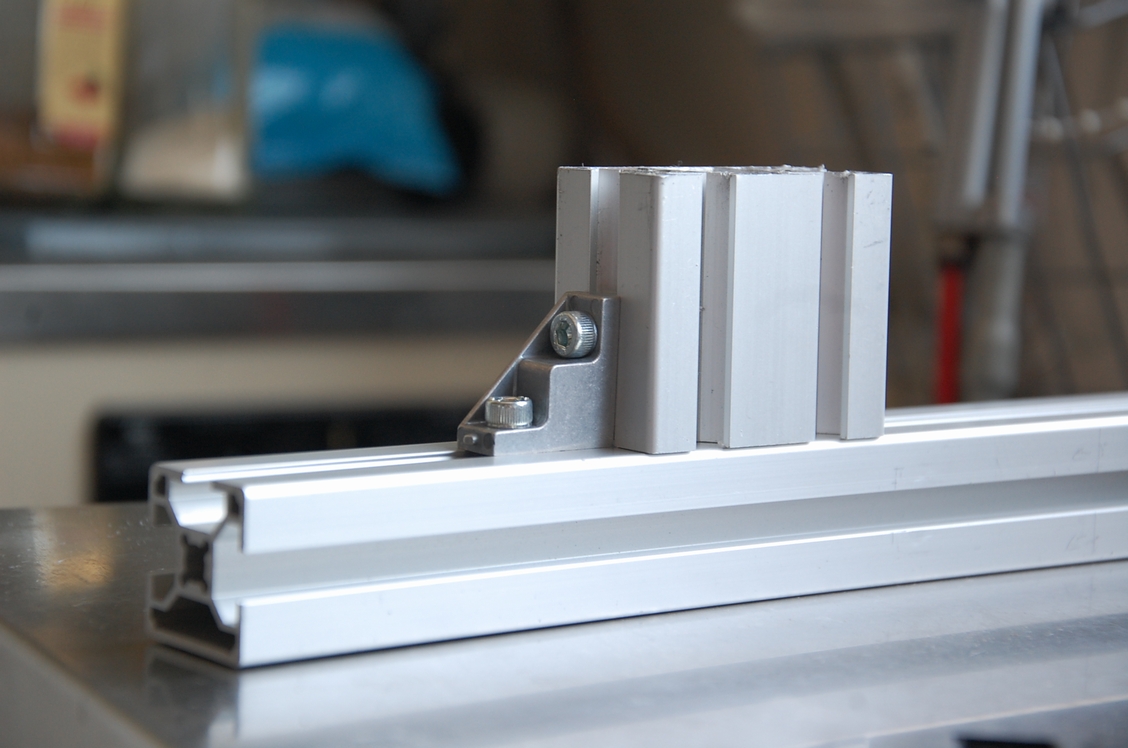

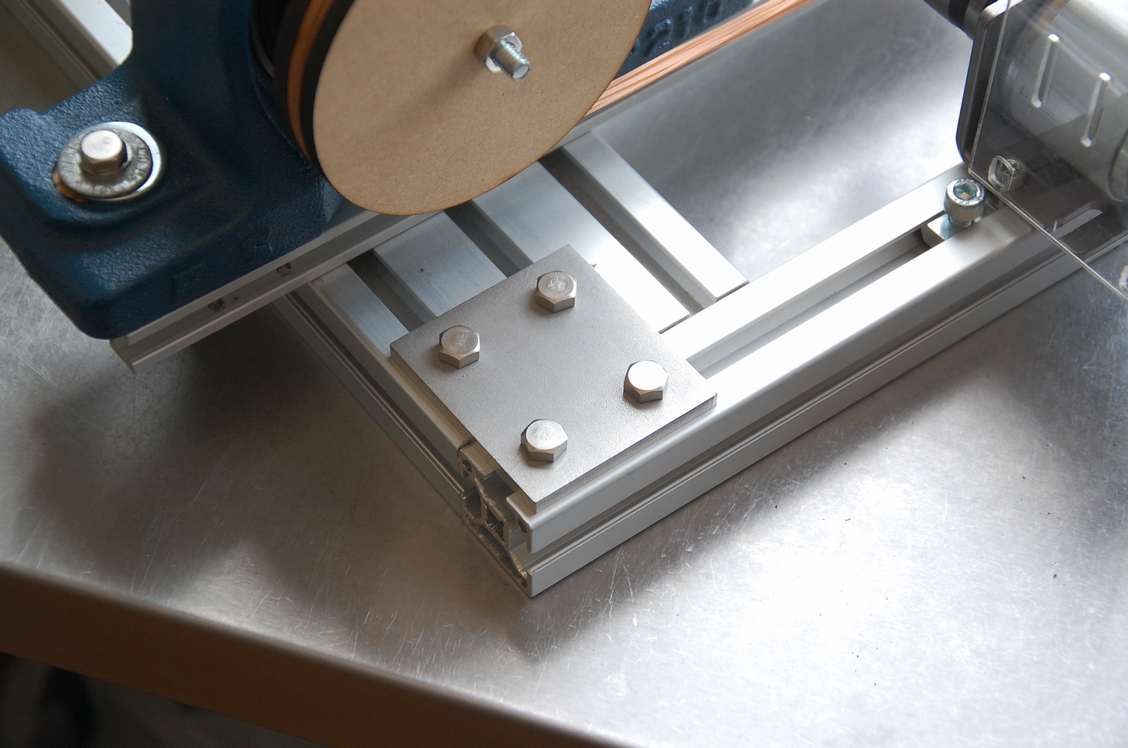

これらは規格化された部品を組み合わせて簡単にアルミフレームが組めるキットで、特別な工具が無くても組み立てが出来、また部品同士の接続や位置の調整が簡単に出来るのが特徴です。

これらは規格化された部品を組み合わせて簡単にアルミフレームが組めるキットで、特別な工具が無くても組み立てが出来、また部品同士の接続や位置の調整が簡単に出来るのが特徴です。

例えば・・・、

なんて素晴らしい・・・!(惚)。

コストは高いのですが、いずれこれでマイPCデスクを作ろうと思っています。

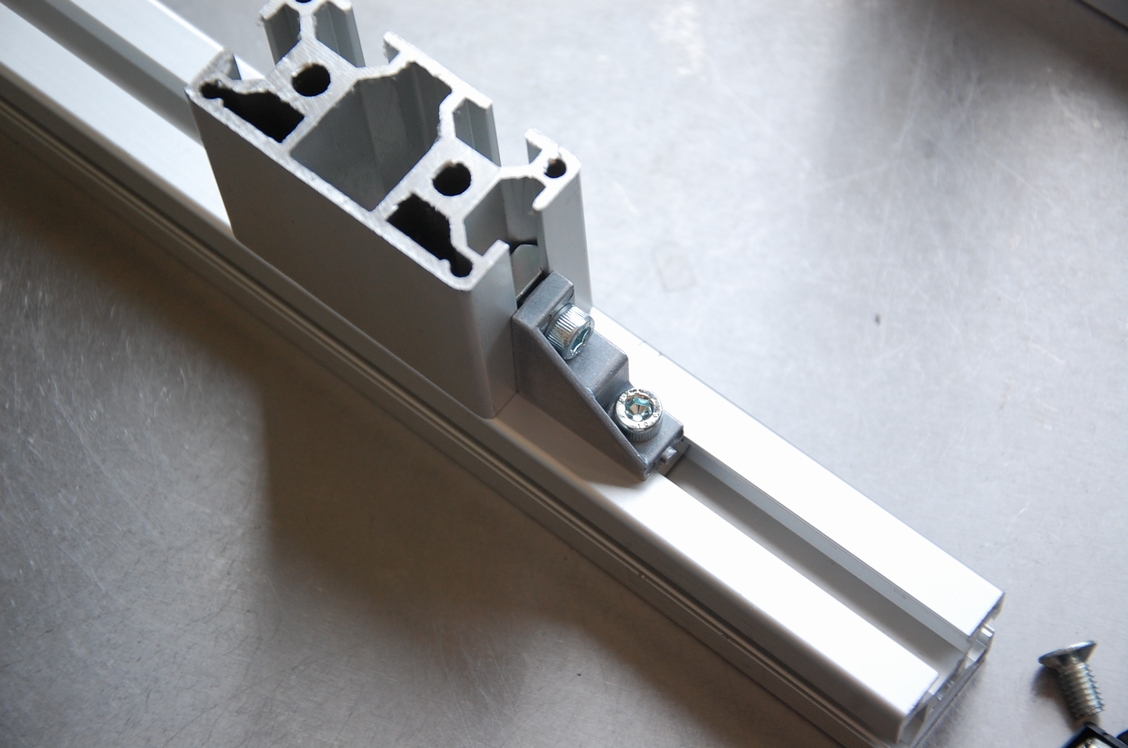

土台となるスライドレール同士はステンレス製のプレートで固定していて、これもアクセサリーの一つおtなります。最初から穴が開いているので超絶簡単に確実な接続が出来ます。なんて素晴らしい・・・!

土台となるスライドレール同士はステンレス製のプレートで固定していて、これもアクセサリーの一つおtなります。最初から穴が開いているので超絶簡単に確実な接続が出来ます。なんて素晴らしい・・・!

マイクを固定する為のアタッチメントは自作品で、レーザー加工機でカットしたMDF板に市販のベアリングを埋め込んでいます。ベアリングから飛び出た黒い部品(5ミリ厚のアクリル板)がマイク下側の穴に入って固定するようになっています。

マイクを固定する為のアタッチメントは自作品で、レーザー加工機でカットしたMDF板に市販のベアリングを埋め込んでいます。ベアリングから飛び出た黒い部品(5ミリ厚のアクリル板)がマイク下側の穴に入って固定するようになっています。

マイクの脱着はこの部分のネジを緩めてスライドさせるだけです。

マイクの脱着はこの部分のネジを緩めてスライドさせるだけです。

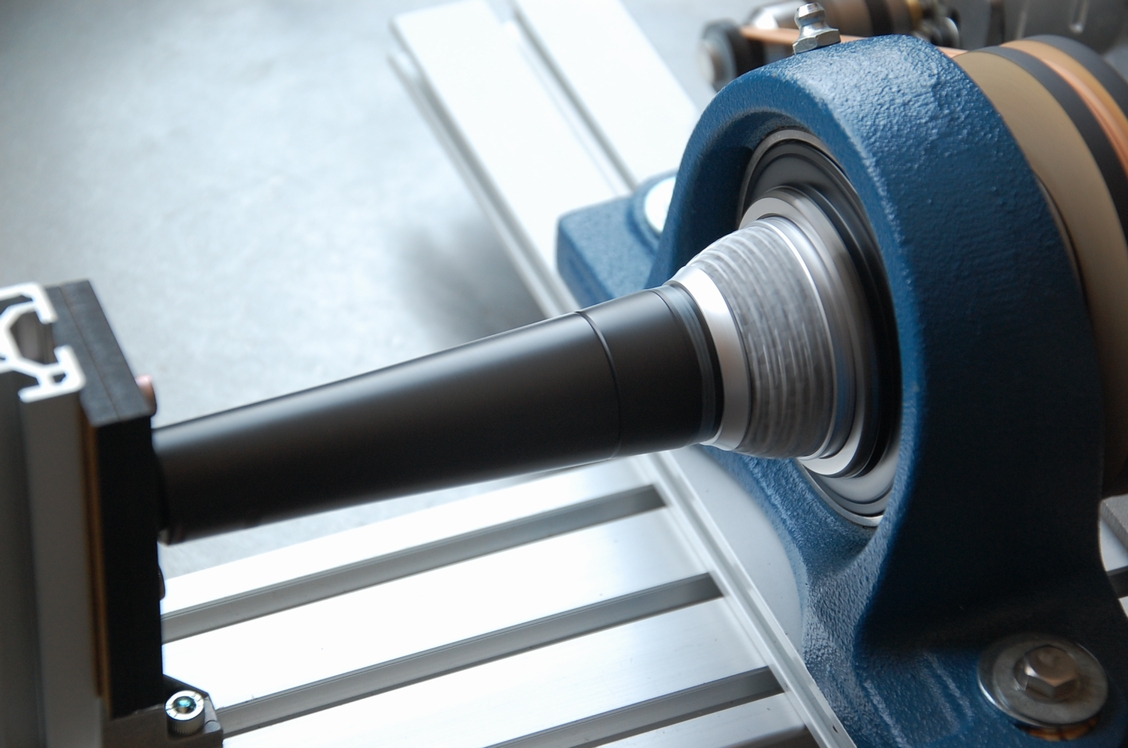

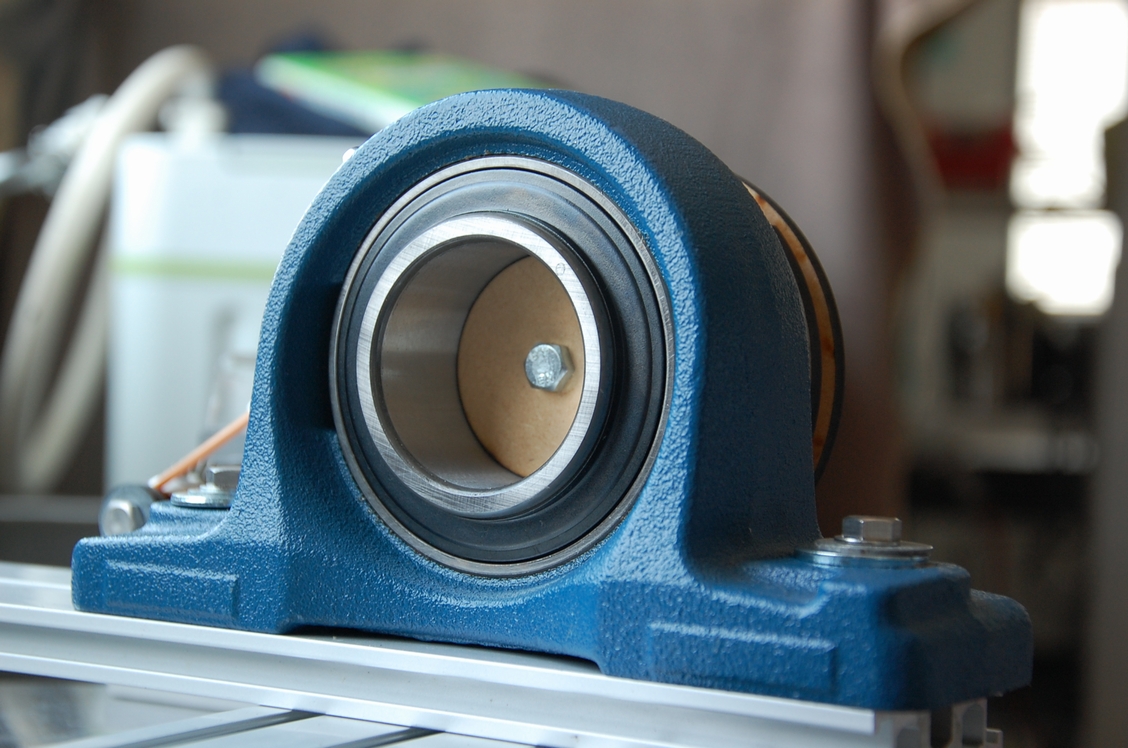

動力部分は比較的大きい径のベアリングで、SHURE58マイクのグリルボールが丁度入るサイズになっています。モノタロウでこれも2年以上前に買った物で、他に使い道がありませんから危なくお蔵入りになるところでした。ちなみにグリルはお客様の物(ご依頼品)では無く、当店に在庫する物を固定用として使います(なのでSHURE57シリーズも対応出来ると思います)。

動力部分は比較的大きい径のベアリングで、SHURE58マイクのグリルボールが丁度入るサイズになっています。モノタロウでこれも2年以上前に買った物で、他に使い道がありませんから危なくお蔵入りになるところでした。ちなみにグリルはお客様の物(ご依頼品)では無く、当店に在庫する物を固定用として使います(なのでSHURE57シリーズも対応出来ると思います)。

と言う訳で、色見本用のマイク(注型樹脂製)を使い、トースカンに鉛筆を固定してのブレのテストを行ってみました。

と言う訳で、色見本用のマイク(注型樹脂製)を使い、トースカンに鉛筆を固定してのブレのテストを行ってみました。

結果としては問題無く、良い具合に線が描けています。まるで地震計のよう(笑)。

尚、本番では鉛筆では無く、直接塗料を筆に着けて塗ってみようと思います。ちなみにベースコートを筆塗りだと大問題ですから(見た目は大丈夫そうに見えても不良塗膜になります)、その場合は2Kエナメルを使って行う予定です。これで夢だったマルチカラーストライプのマイクが出来る!と言う訳です(円柱ならマスキングでも出来ますが円錐で正確なラインを引くのはとても難しいのです)。

土台となるレールはちょっと長すぎるのですが、アタッチメントを変えれば(作れば)何にでも応用が出来るので、まあこのままでも良いかなぁと思ってます。

土台となるレールはちょっと長すぎるのですが、アタッチメントを変えれば(作れば)何にでも応用が出来るので、まあこのままでも良いかなぁと思ってます。

上手くいったらゼンハイザー用のアタッチメントも作っておかないとですね。サーモスとかも出来るようになったらワークショップでも使えそうです。