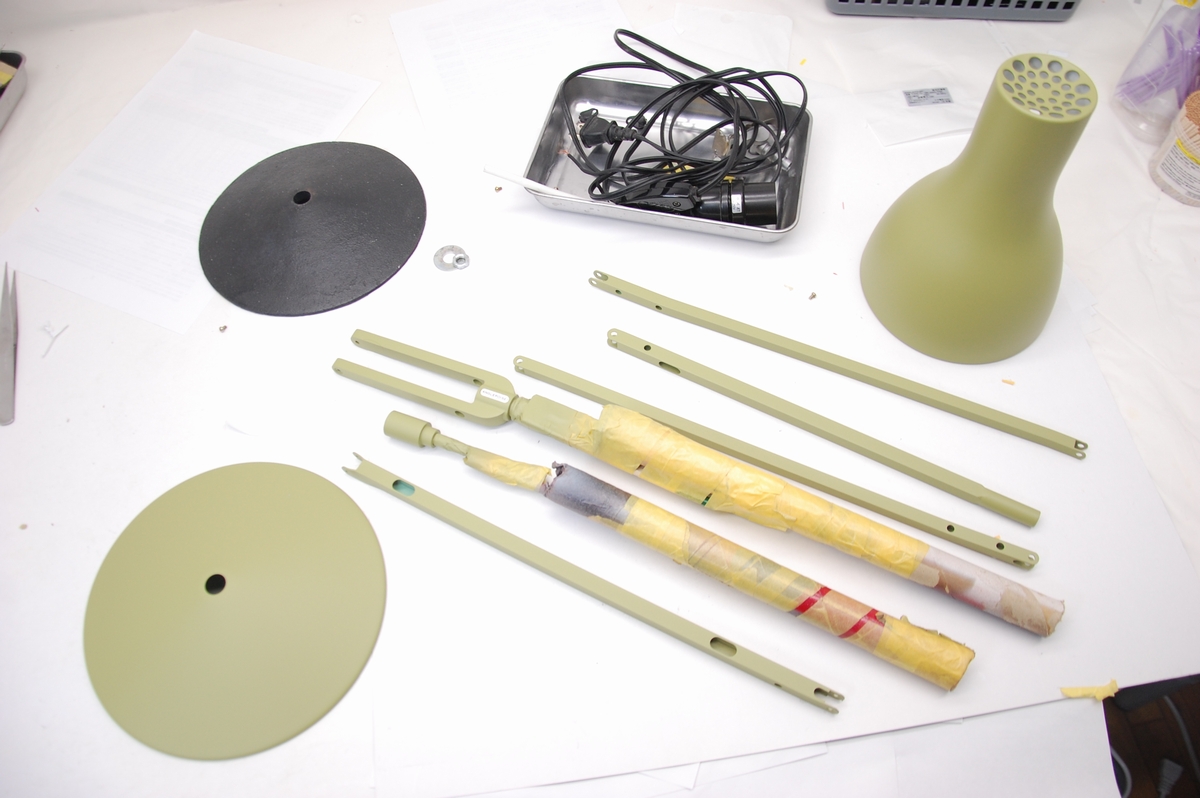

先日本塗りを終えていたアングルポイズのアームランプ(スプリング式のタスクランプ)です。その後60℃40分程の熱を掛けて塗膜を硬化させ、さらに数日寝かしておきました。

先日本塗りを終えていたアングルポイズのアームランプ(スプリング式のタスクランプ)です。その後60℃40分程の熱を掛けて塗膜を硬化させ、さらに数日寝かしておきました。

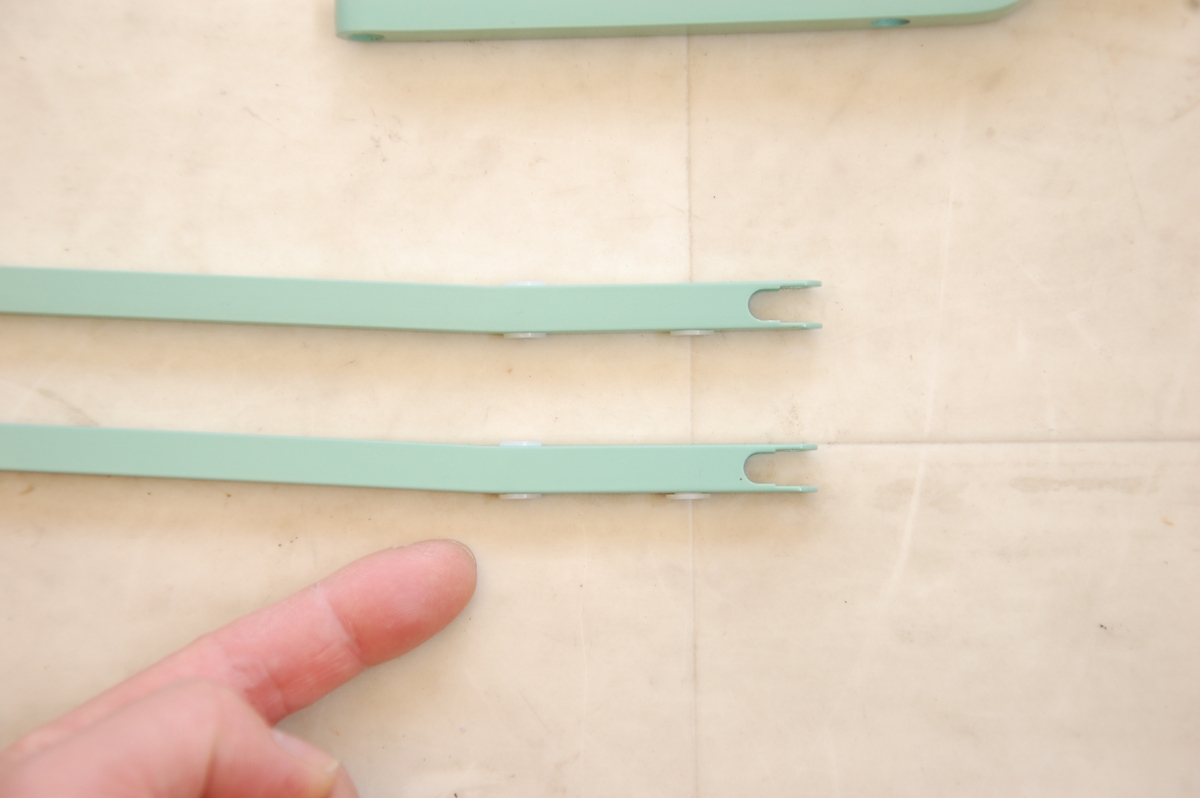

各パーツには元々グロメットが付いていて、ただ同じ穴の径なのに付いていない箇所もある為、取り外す前に各部を撮影してあります。後で記憶が無くなっても「これは何のために撮影した画像か」が判るよう、指差し確認をした状態で撮っていたりします。

各パーツには元々グロメットが付いていて、ただ同じ穴の径なのに付いていない箇所もある為、取り外す前に各部を撮影してあります。後で記憶が無くなっても「これは何のために撮影した画像か」が判るよう、指差し確認をした状態で撮っていたりします。

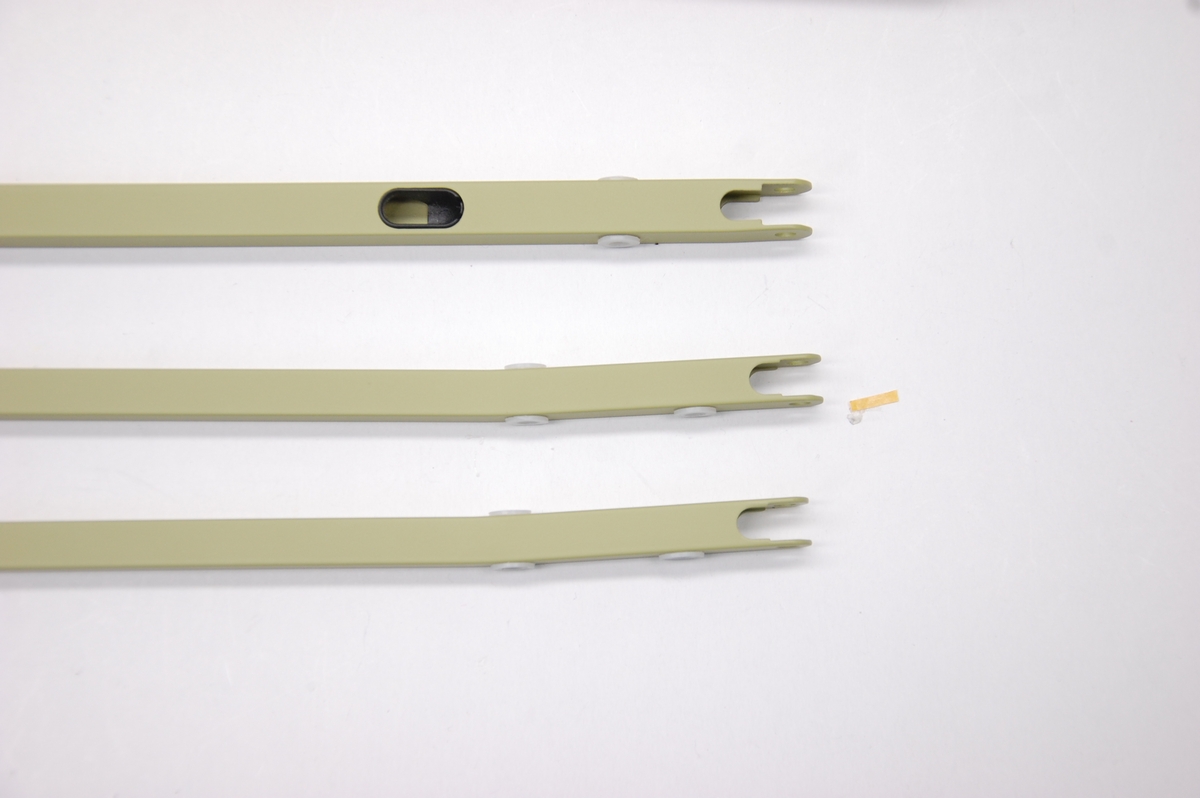

このパーツなんか結構微妙で、普通なら左右対称にしがちですが、実際には非対称の位置にグロメットが嵌っています。元の画像が無ければ絶対同じようには組めなかったですね。

このパーツなんか結構微妙で、普通なら左右対称にしがちですが、実際には非対称の位置にグロメットが嵌っています。元の画像が無ければ絶対同じようには組めなかったですね。

この可動部も隙間に薄いプラスチックパーツが入っていて、そういった物も前後を間違えないよう元通りに組み付けていきます。

この可動部も隙間に薄いプラスチックパーツが入っていて、そういった物も前後を間違えないよう元通りに組み付けていきます。

最初に勤めていた自動車メーカーのサービスセンターでは、塗装4人(後に外注が入って6人)、板金4人でやっていて、辞めるまで私は下っ端でしたから、塗った物(車)の部品を組み付けている鈑金屋さんが「デヘヘ、タカハタ、傷つけちゃったよ。ちゃちゃっと塗り直しておいて貰って良い?」と軽口を叩くのによく殺意を覚えていました(塗装屋さんなら皆そうかと)。

小物塗装を行う上でネックとなるのがこういった分解組付け作業で、ディーラー在籍時は塗装しかしていませんでしたが、その後独立して何でもやるようになったお陰でこういった事も何とか出来るようになりました。車のアウターハンドル周りや電動ドアミラーとかは構造が複雑なので、それらの経験が今も活かされているのだと思います(特に英・伊・仏・米は酷いですね…)。

小物塗装を行う上でネックとなるのがこういった分解組付け作業で、ディーラー在籍時は塗装しかしていませんでしたが、その後独立して何でもやるようになったお陰でこういった事も何とか出来るようになりました。車のアウターハンドル周りや電動ドアミラーとかは構造が複雑なので、それらの経験が今も活かされているのだと思います(特に英・伊・仏・米は酷いですね…)。

工具に関しても、自動車を扱っている時に揃えた物があったお陰で今が成り立っている所もあります。保険作業の無い今の小物塗装屋では到底買えなかったと思います。

工具に関しても、自動車を扱っている時に揃えた物があったお陰で今が成り立っている所もあります。保険作業の無い今の小物塗装屋では到底買えなかったと思います。

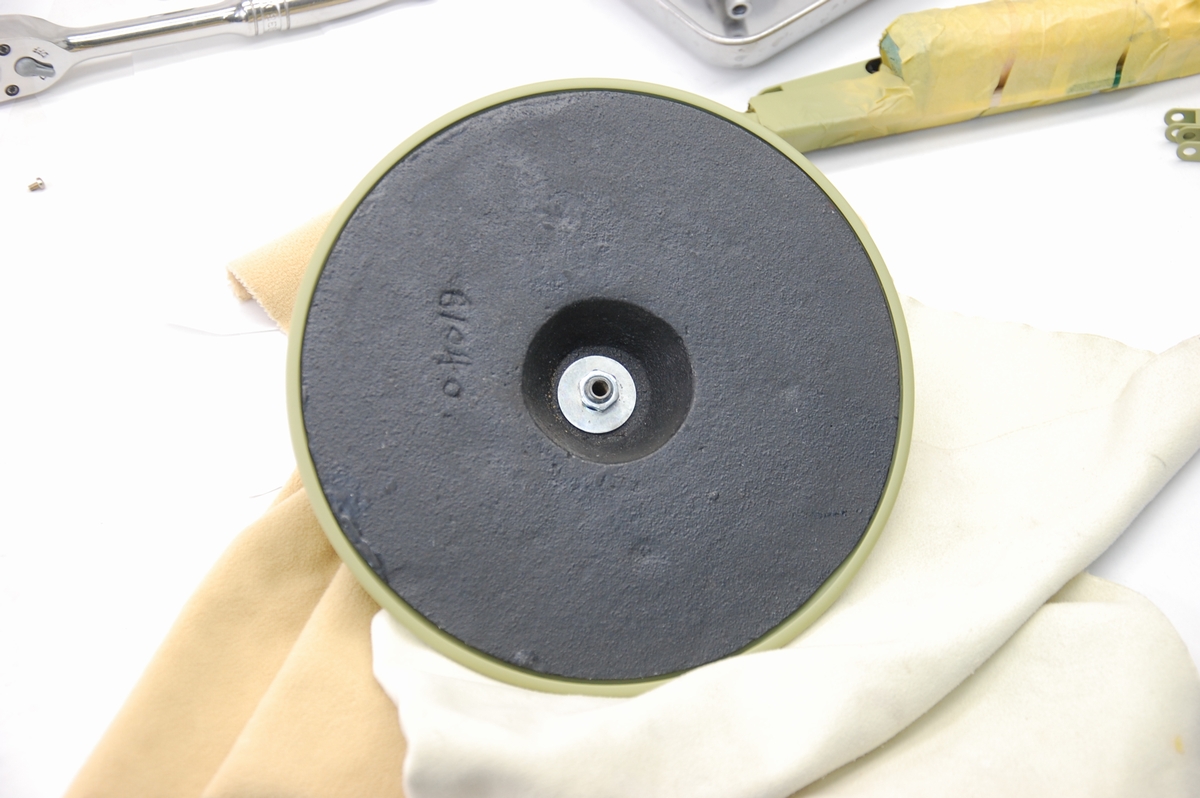

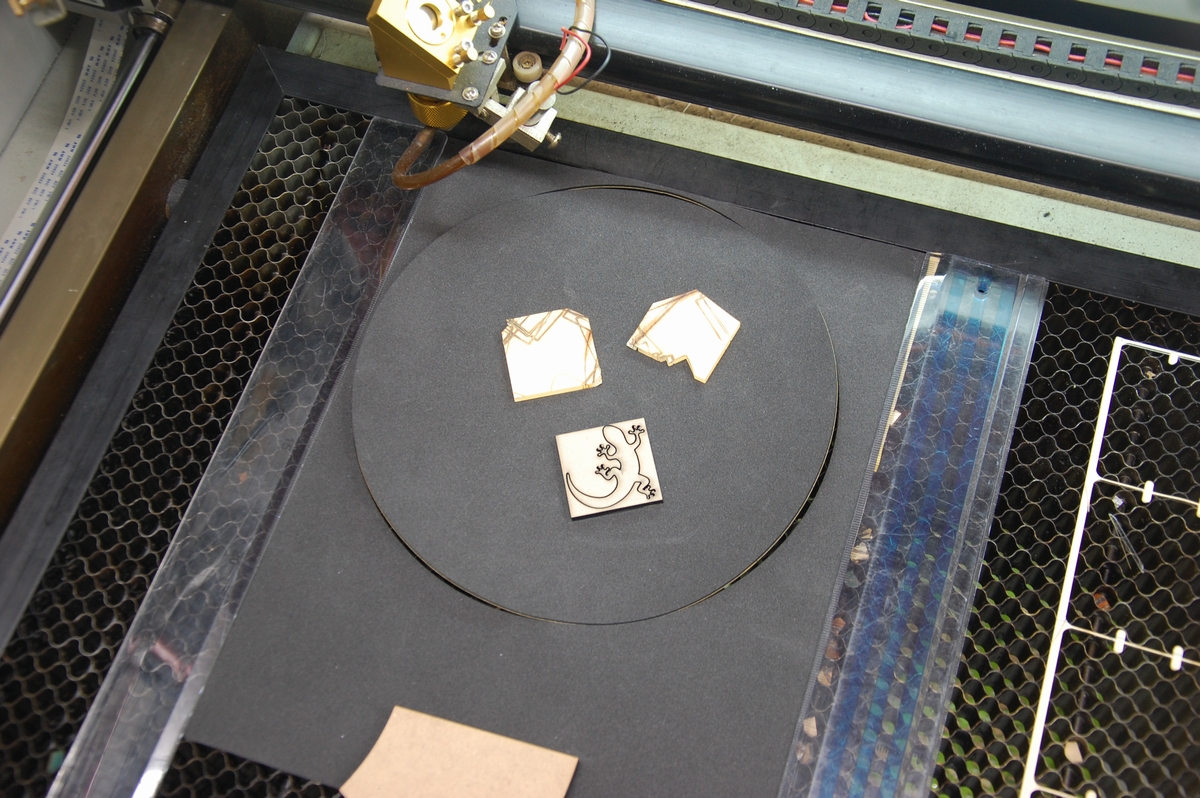

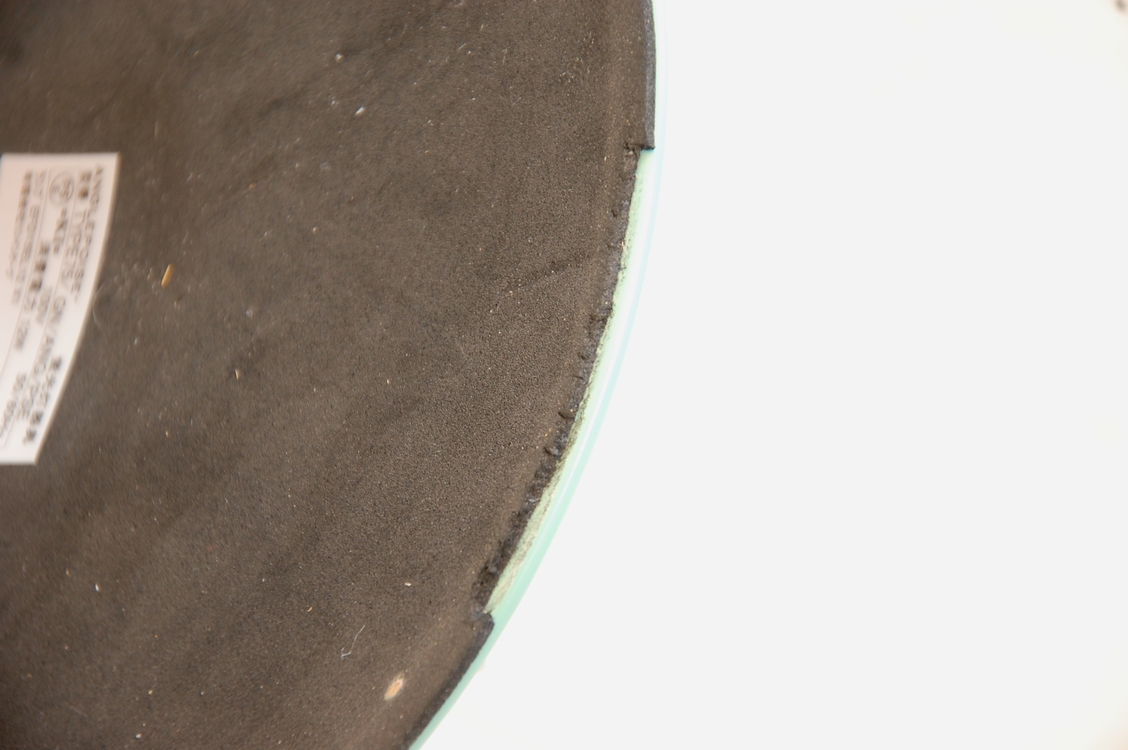

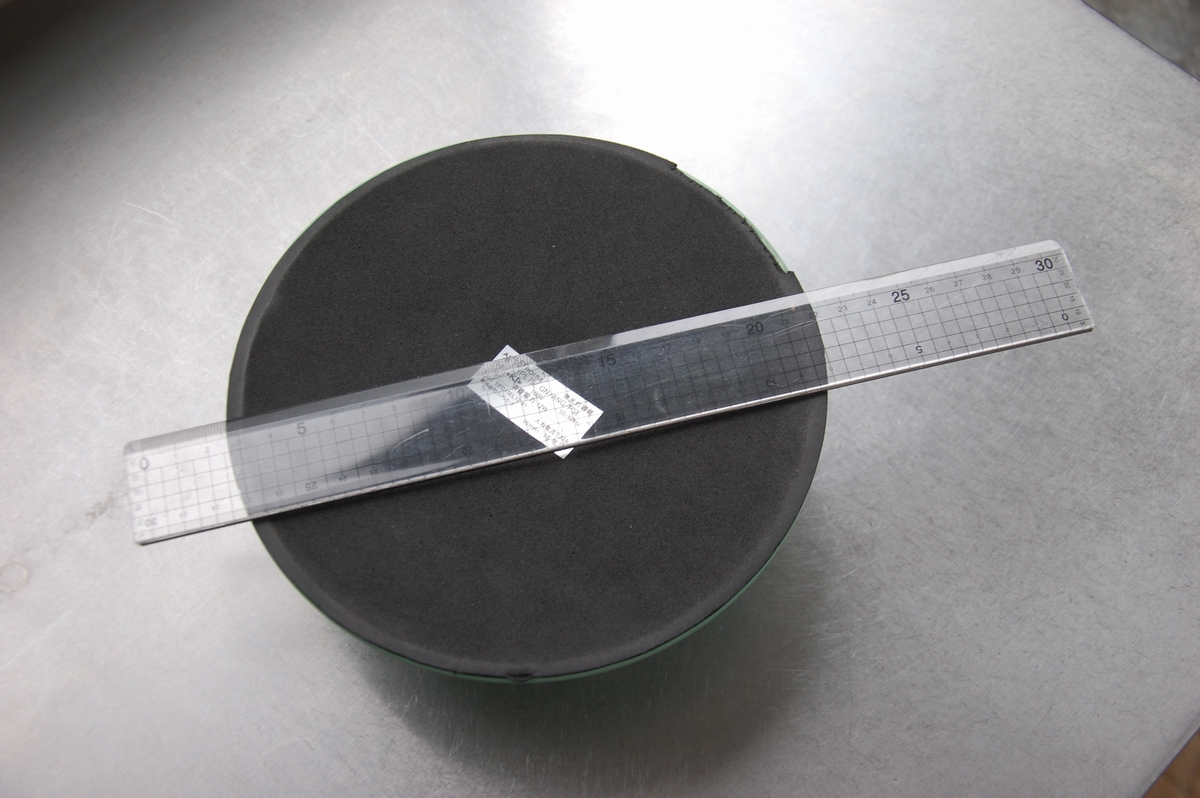

この後は事前に作成しておいたクッションシートを貼り付ける予定だったのですが、取り付ける方法として接着剤は避けたく、ただ既に丸く切ってしまった物に綺麗に両面テープを貼るのは困難だった為、

新たなシートに両面テープを隙間なく貼り付け(プライマーも塗っています)、

新たなシートに両面テープを隙間なく貼り付け(プライマーも塗っています)、

するとどうでしょう!(笑)両面テープがフチまで綺麗に貼られたクッションシートの出来上がりです。気持ちが良いですね。

するとどうでしょう!(笑)両面テープがフチまで綺麗に貼られたクッションシートの出来上がりです。気持ちが良いですね。

参考までに元の状態も紹介します。

元々貼ってあったクッションはフチが破け、伸びて食み出してしまった箇所もありましたが、

元々貼ってあったクッションはフチが破け、伸びて食み出してしまった箇所もありましたが、

新たに似た素材と厚みのクッションシートを作り直す事で、土台も分解出来て綺麗に塗る事が出来ました。

新たに似た素材と厚みのクッションシートを作り直す事で、土台も分解出来て綺麗に塗る事が出来ました。

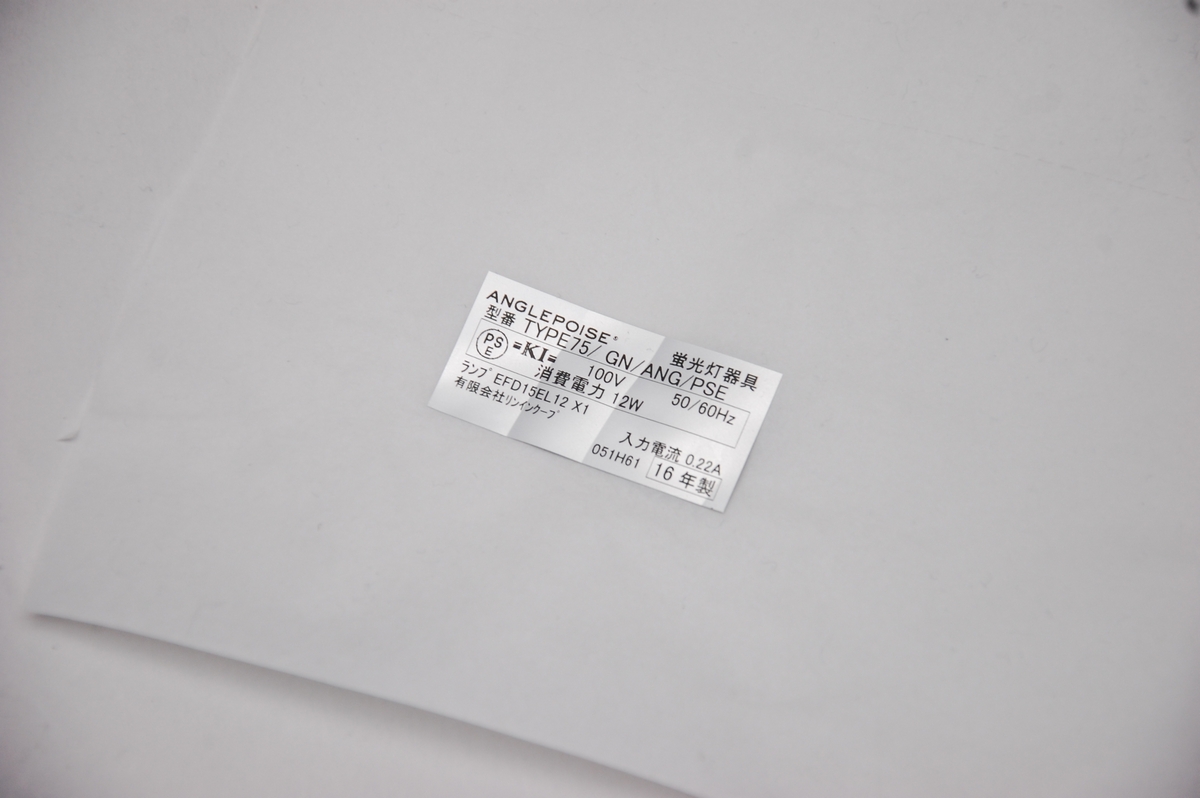

あと元々貼ってあった裏側の品番が印刷されたアルミシールですが、

あと元々貼ってあった裏側の品番が印刷されたアルミシールですが、

元のように貼り付けておきました。万が一メーカーで修理する際もスムースに受け付けてくれるかと思います。

元のように貼り付けておきました。万が一メーカーで修理する際もスムースに受け付けてくれるかと思います。

と思いきや、ソケットの後ろにある配線に被せる耐熱配線カバーを入れるのを忘れていたので(あるあるですね…)、

と思いきや、ソケットの後ろにある配線に被せる耐熱配線カバーを入れるのを忘れていたので(あるあるですね…)、

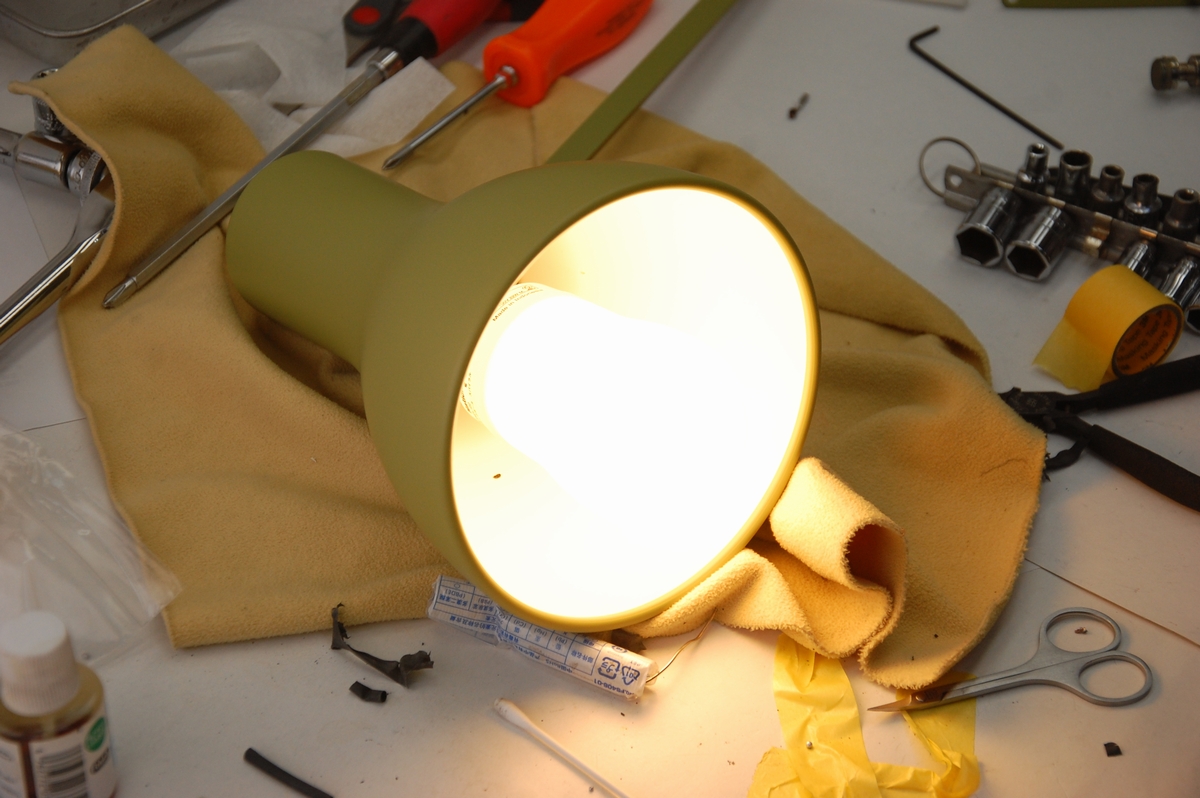

もう一度分解して組付け、最後にもう一度灯火テストを行って完成です!

もう一度分解して組付け、最後にもう一度灯火テストを行って完成です!

自動車の部品であれば、万が一破損しても部品屋さんから新しい物が手配出来ますが、こういった物で、しかも毎回違う作業をするのはかなりリスクが高いのですが(そして採算も全く合いませんが…)、自分の性格的に同じ事を繰り返し行う=既に出来る事をやるのが好きでは無いので、お陰で飽きずに毎日楽しく仕事が出来ているのだと思います。

今は採算が合わなくても、コストの掛からない郊外を仕事場にするとか、もしくは地方の廃校とかを利用した再生プロジェクトとかなら何とかなるかもですね(あれらが上手くいかないのは新規でやろうとする人を集めるからで、既にそれで事業が成り立っている人に限定すれば良いと思うんですけどね。やはりと言うか楽しいだけじゃ長くは続けられないです)。