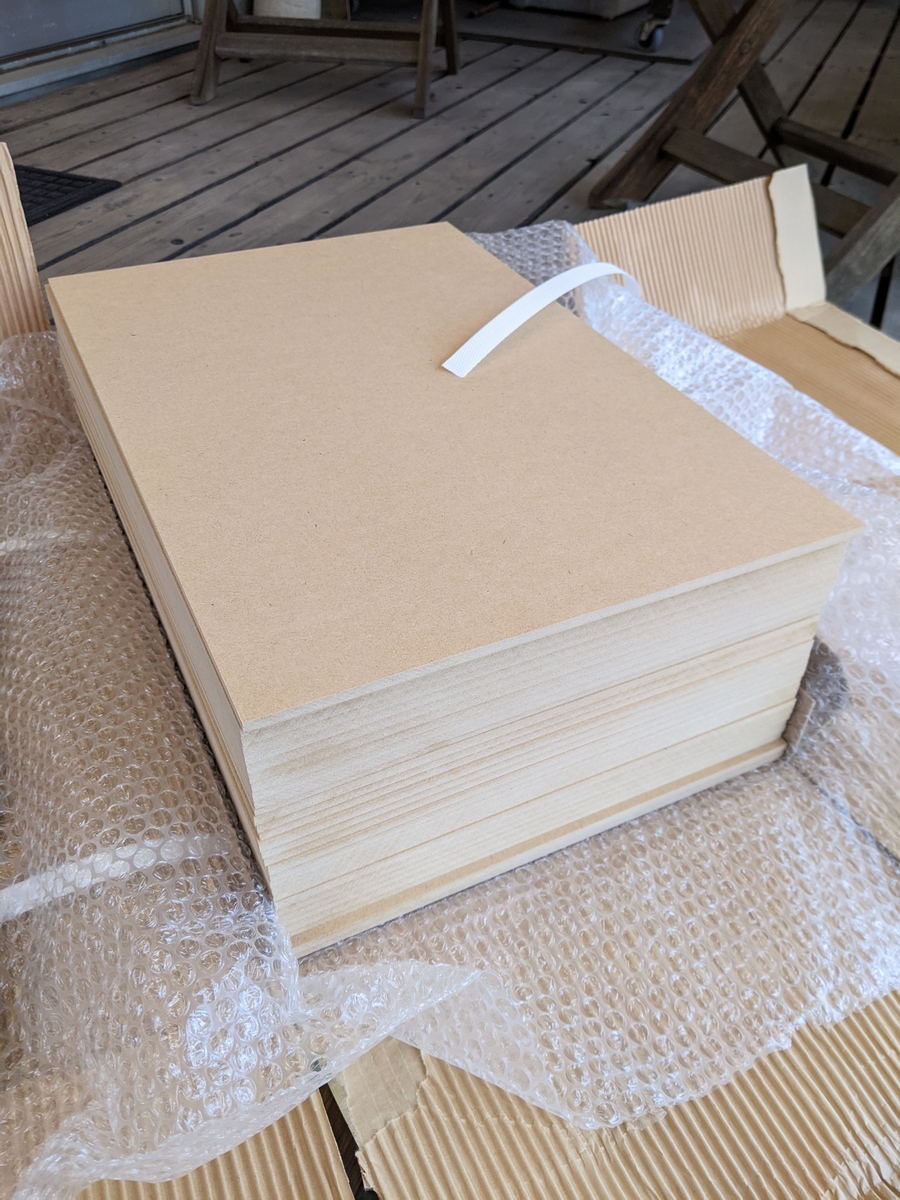

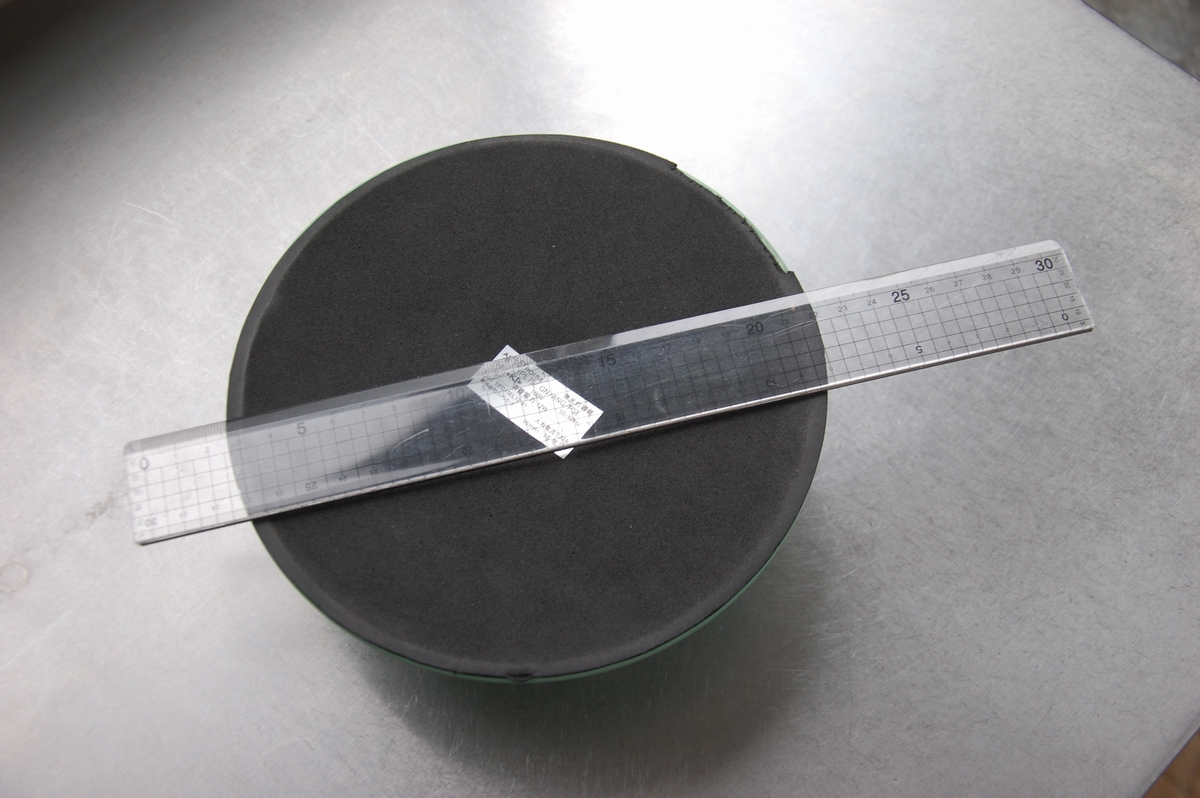

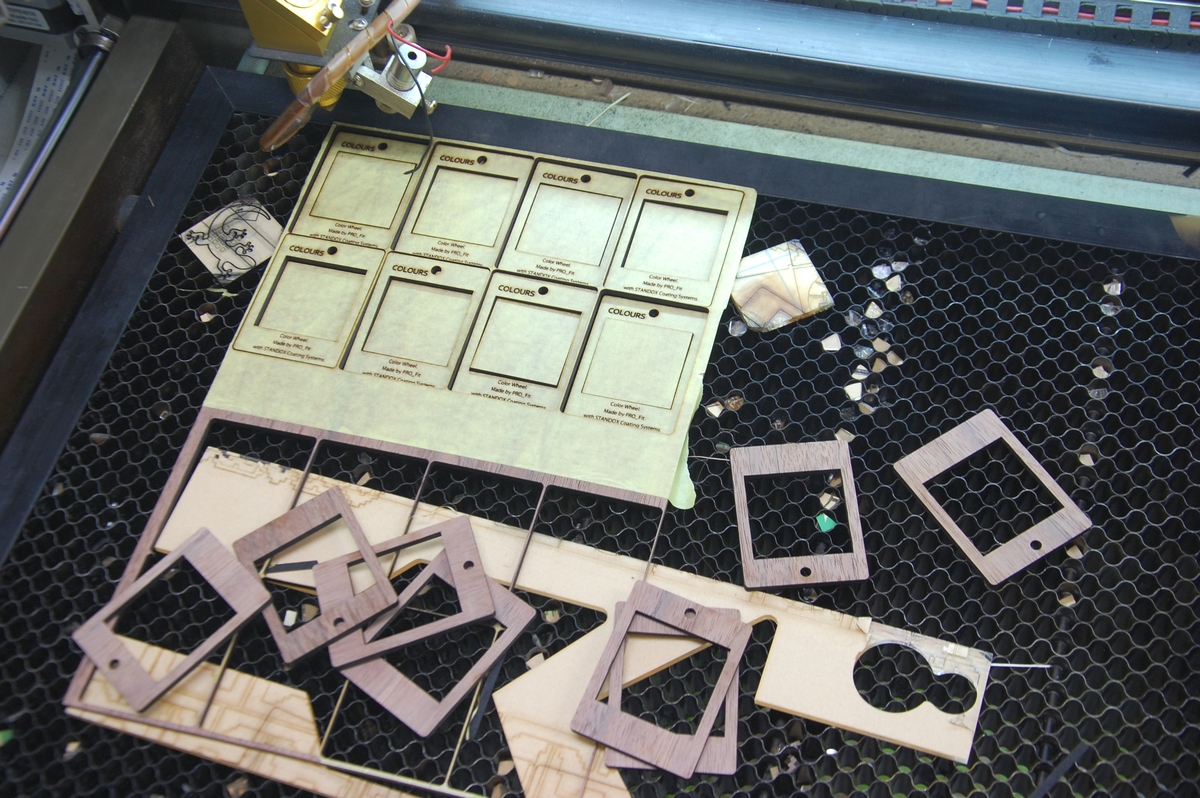

その後2ミリ~3ミリ厚のウォルナット無垢材を入手したので、これを使ったウッド仕様のキーホルダーを作成する事にしました。ただそのままだと仕上がりが悪くて使えないので、ダブルアクションサンダー#80→#120、手研ぎ#120→#180→#240で目を均しています。

その後2ミリ~3ミリ厚のウォルナット無垢材を入手したので、これを使ったウッド仕様のキーホルダーを作成する事にしました。ただそのままだと仕上がりが悪くて使えないので、ダブルアクションサンダー#80→#120、手研ぎ#120→#180→#240で目を均しています。

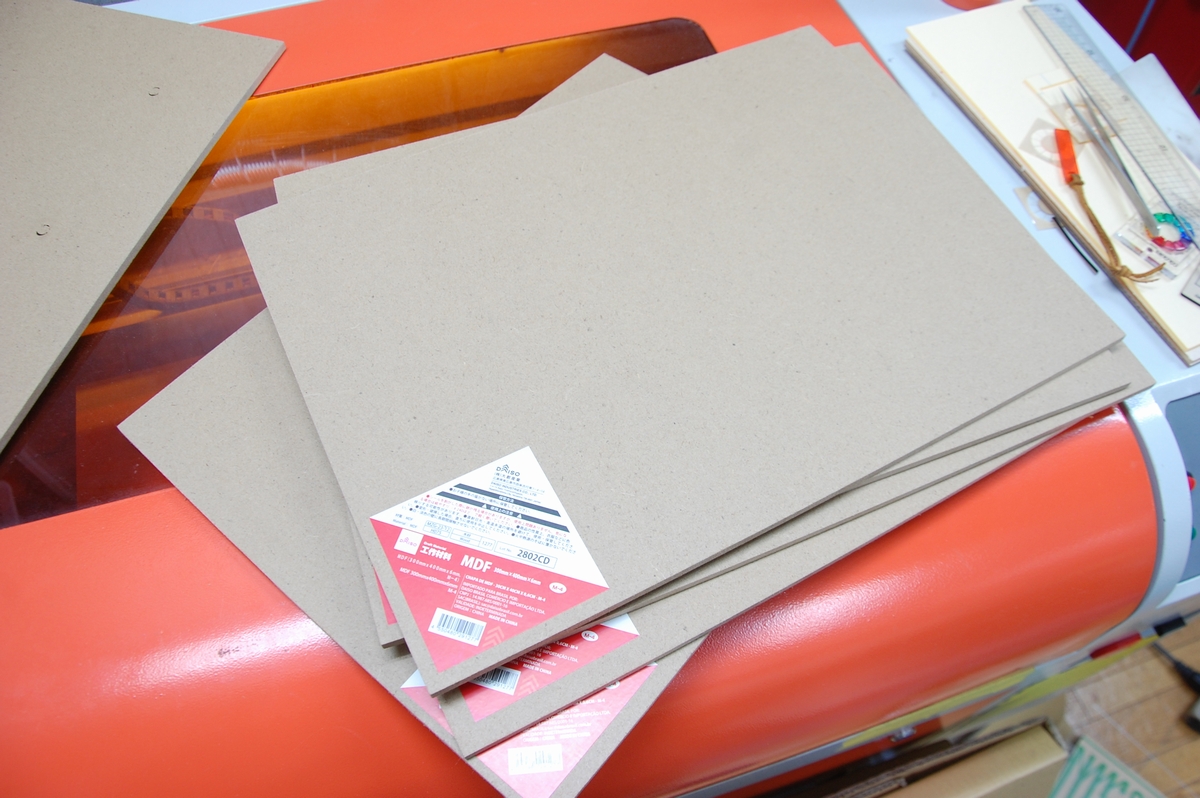

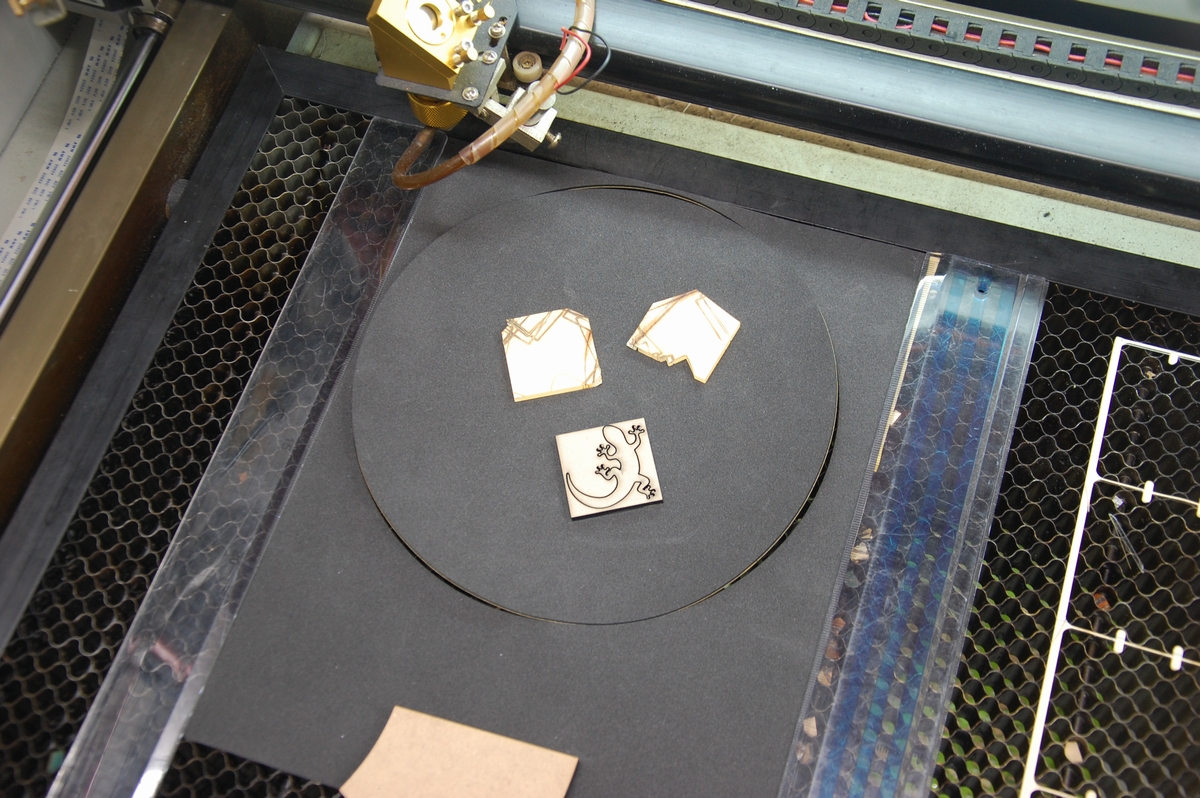

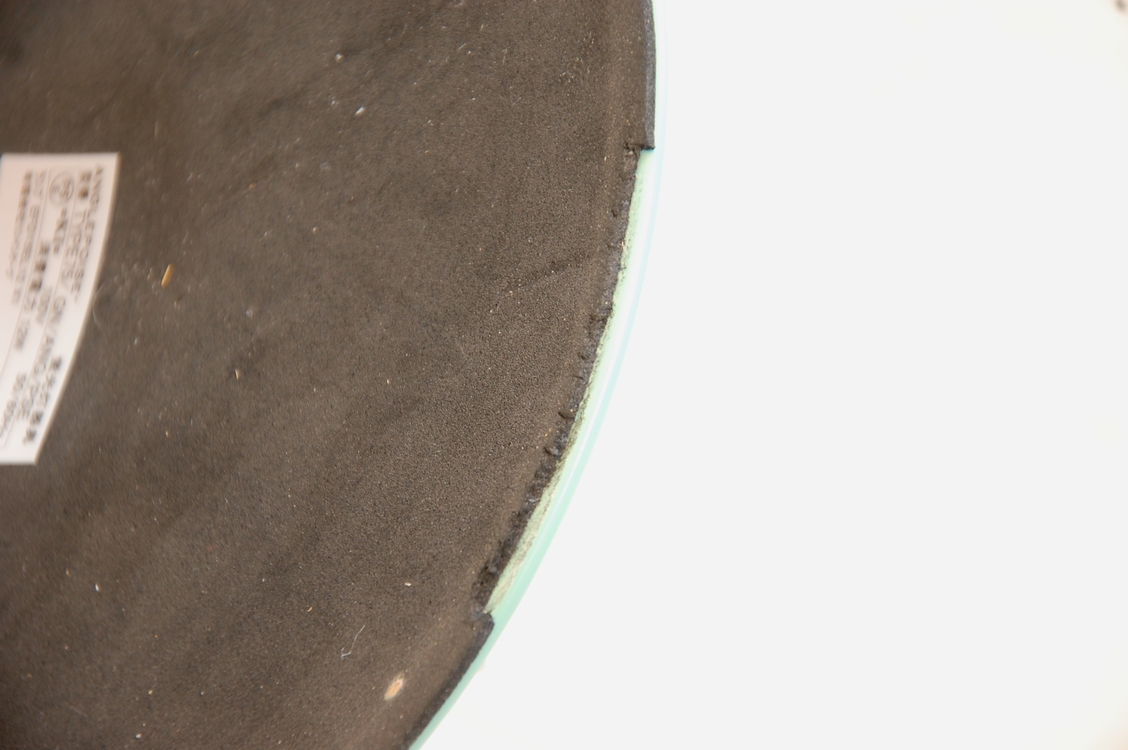

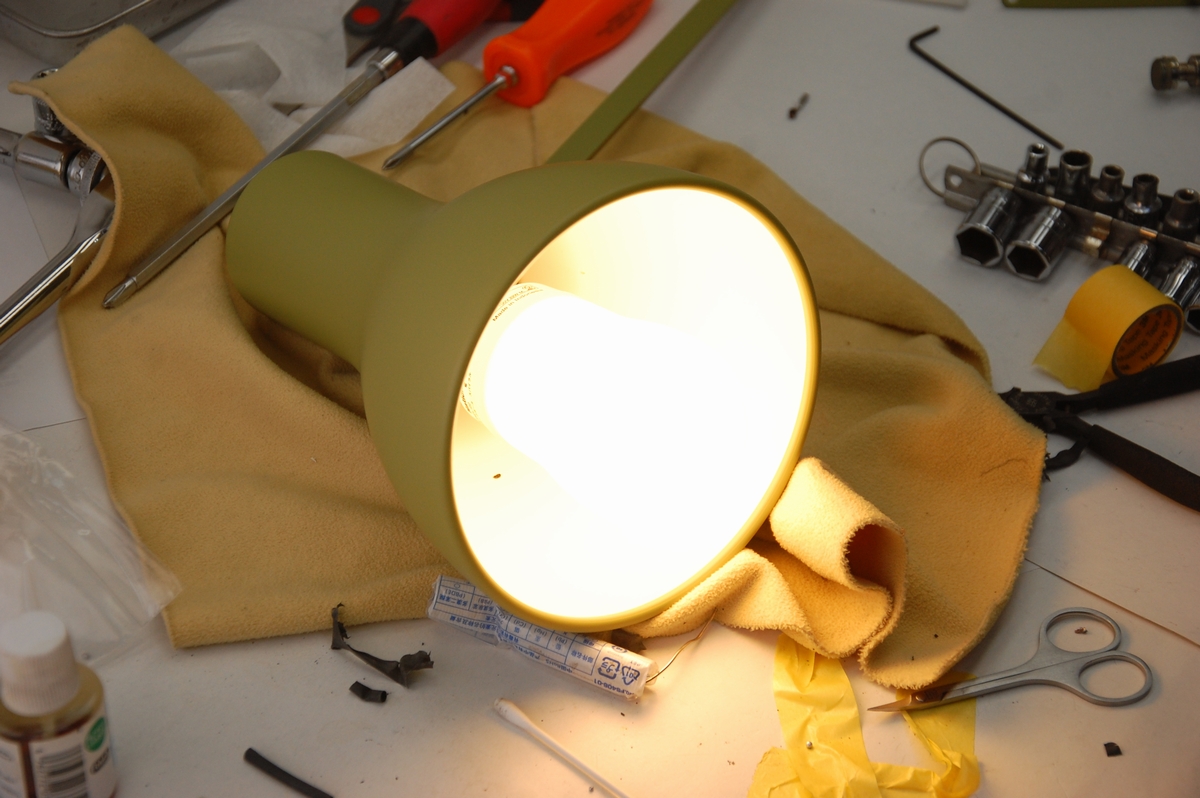

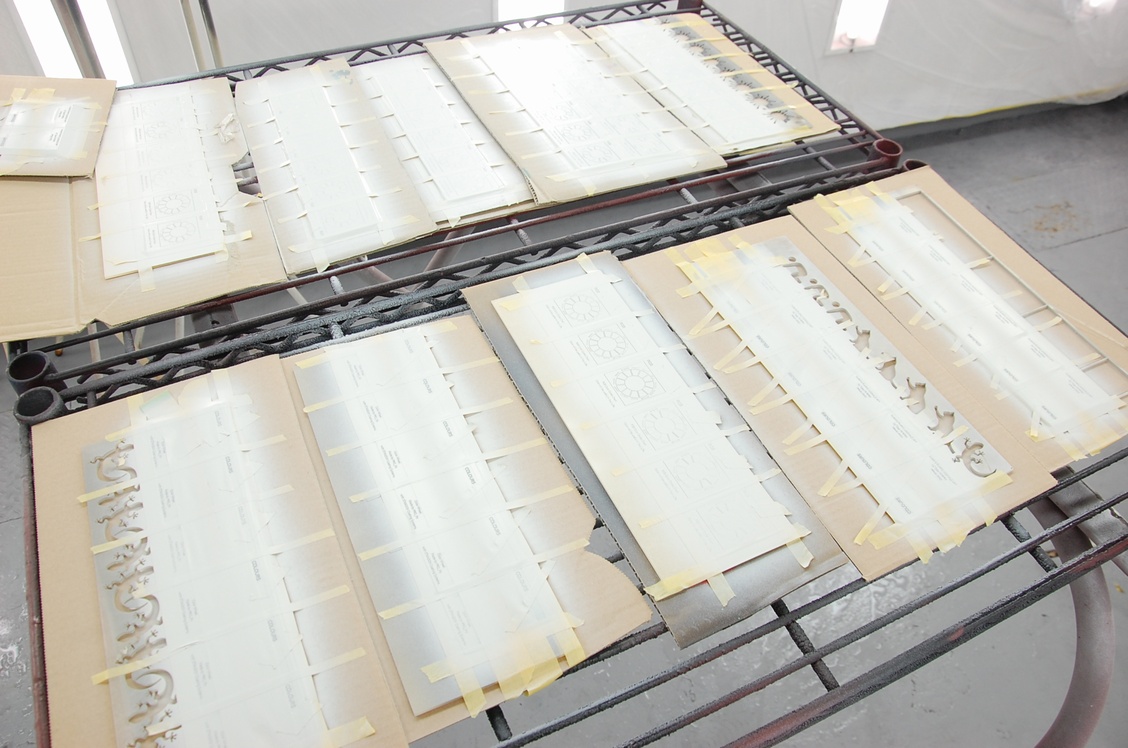

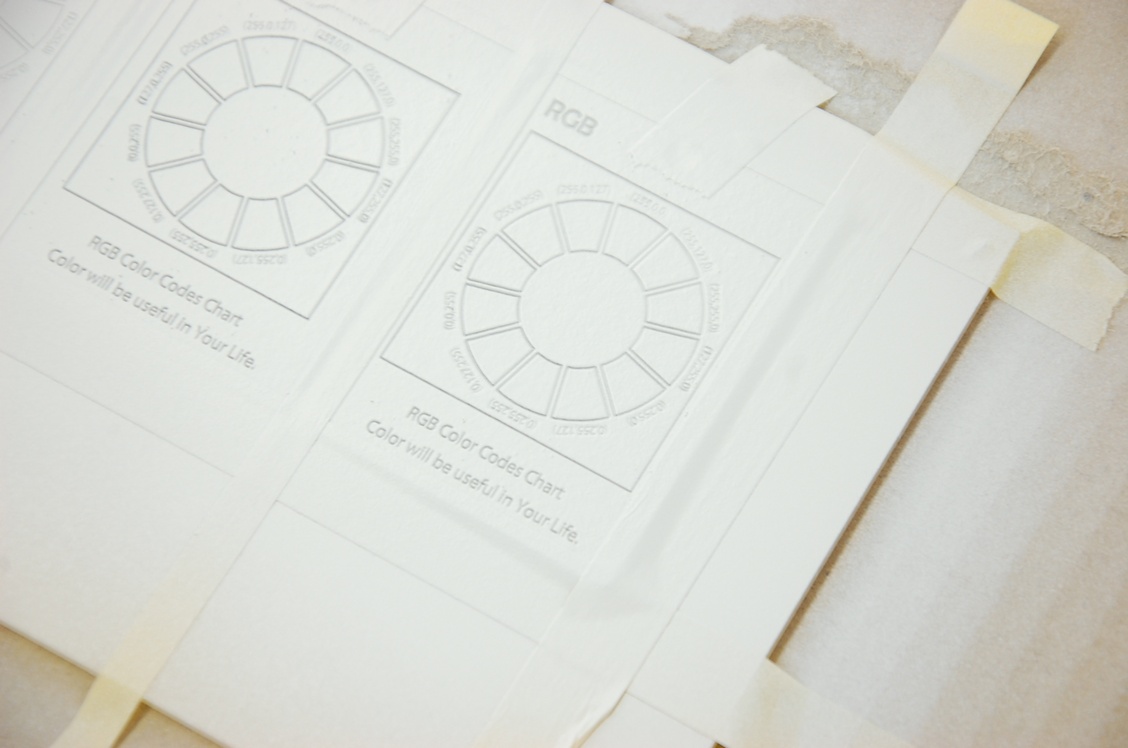

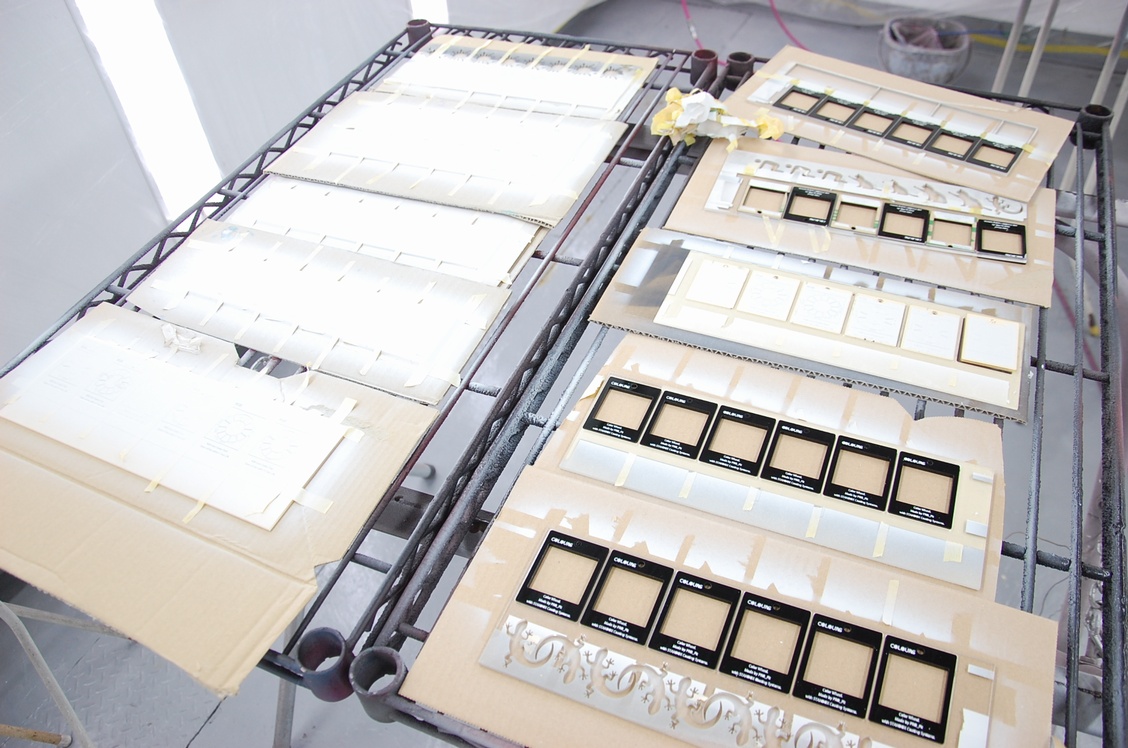

アクリル板の場合は予め台紙が貼っていますが、この場合は木素地が剥き出しなので、焦げ目がつかないようマスキングテープを貼ってからレーザー加工を行います。

アクリル板の場合は予め台紙が貼っていますが、この場合は木素地が剥き出しなので、焦げ目がつかないようマスキングテープを貼ってからレーザー加工を行います。

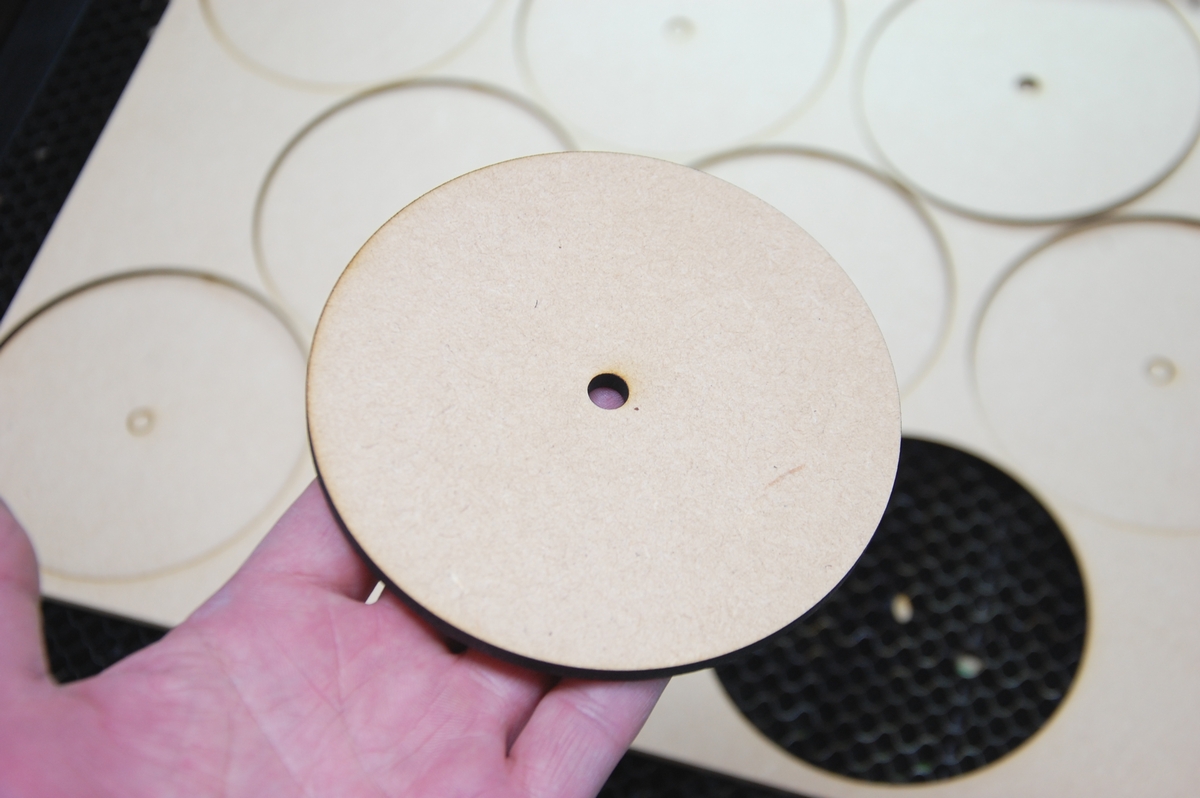

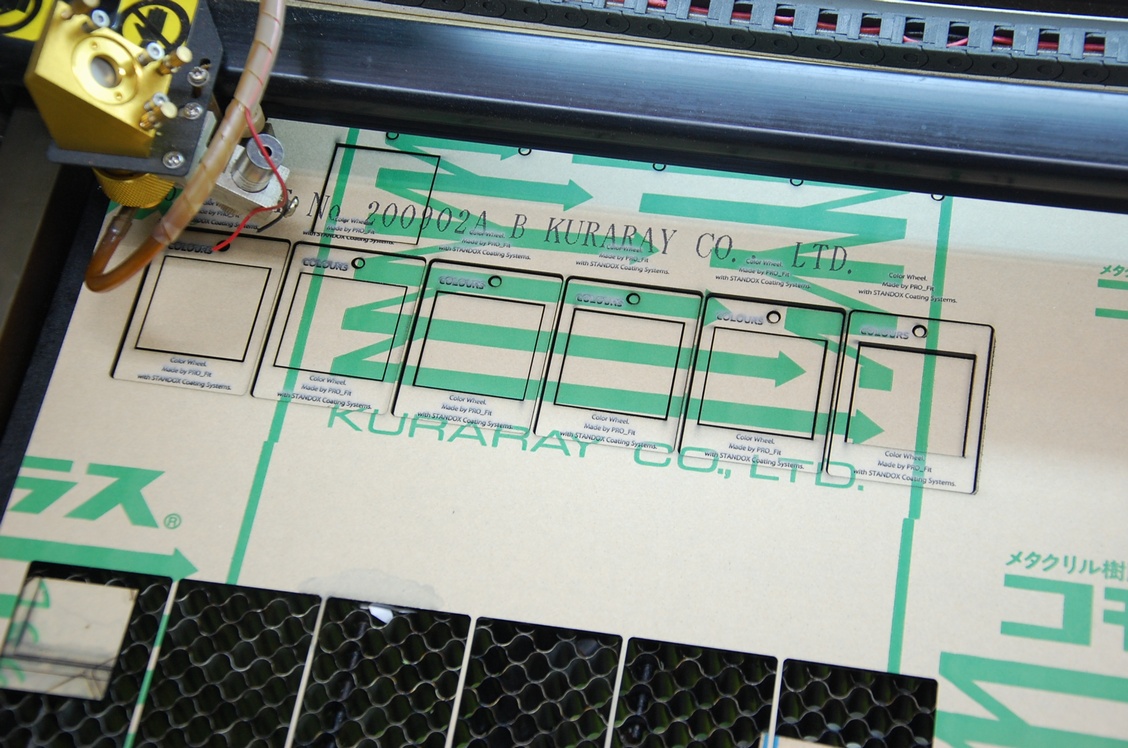

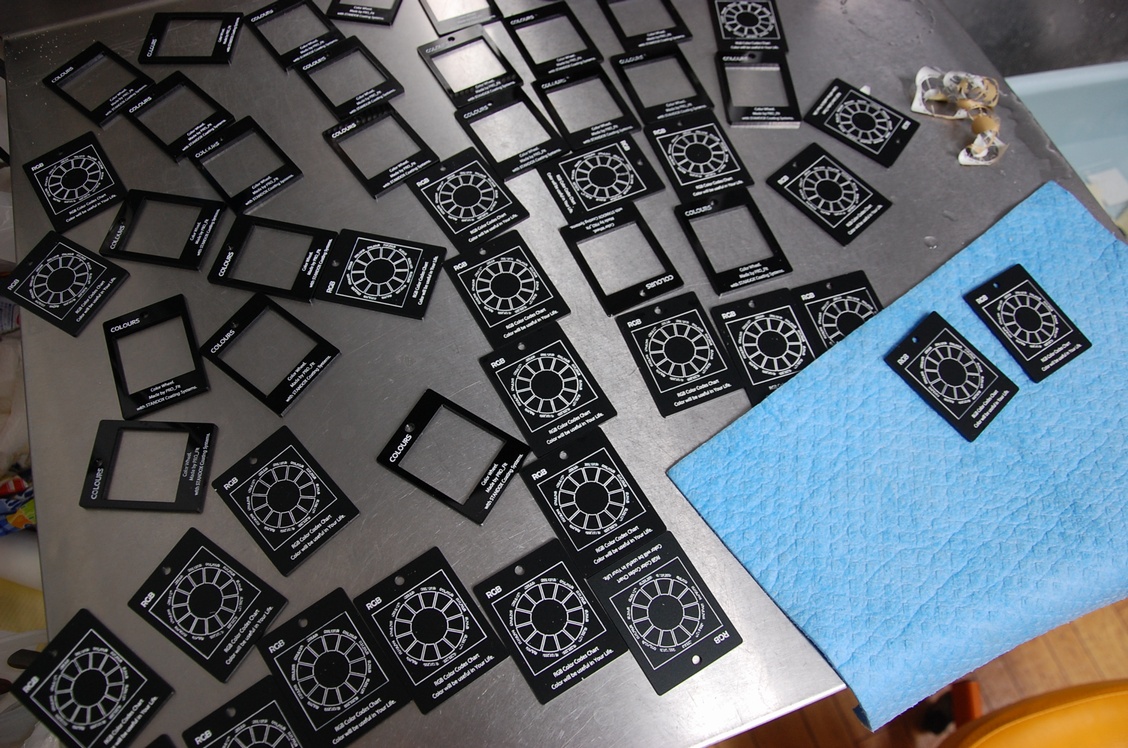

レーザー彫刻&カットで裏と表のパーツを切り出した状態です。この後このマスキングテープを剥がす作業は結構面倒なので、これは持ち帰って作業するようにしています(自宅での作業は工賃として考えない為)。

レーザー彫刻&カットで裏と表のパーツを切り出した状態です。この後このマスキングテープを剥がす作業は結構面倒なので、これは持ち帰って作業するようにしています(自宅での作業は工賃として考えない為)。

アクリル板に比べて良い点としては(楽な点としては)レーザー彫刻した所が焦げて色が濃くなるので、この後溝に色を入れなくて良い事です。材料費は高くつきますが、作業が楽になる分コストを落とせています。

アクリル板に比べて良い点としては(楽な点としては)レーザー彫刻した所が焦げて色が濃くなるので、この後溝に色を入れなくて良い事です。材料費は高くつきますが、作業が楽になる分コストを落とせています。

出来上がった枠に結晶塗装の黒を塗った背板と、ミラーアクリルのキャンディーカラーピースを取り付けて完成です。渋くて良い感じですね!

出来上がった枠に結晶塗装の黒を塗った背板と、ミラーアクリルのキャンディーカラーピースを取り付けて完成です。渋くて良い感じですね!

こちらはそれぞれの色相環ピースを違う仕様にした物で、手前からソリッドカラー、メタリックキャンディーカラー、ミラーキャンディーカラーとなります。私的な好みとしては木目にはメタリックキャンディーが合いますかね。

こちらはそれぞれの色相環ピースを違う仕様にした物で、手前からソリッドカラー、メタリックキャンディーカラー、ミラーキャンディーカラーとなります。私的な好みとしては木目にはメタリックキャンディーが合いますかね。

さらに薄い板=1mm厚のウォルナット材を入手したので、背板もこれで作ってみました。オールウォルナット仕様ですね。

さらに薄い板=1mm厚のウォルナット材を入手したので、背板もこれで作ってみました。オールウォルナット仕様ですね。

裏側のデザインは既存と同様で、色相環のそれぞれの色をRGB値で記しています。

裏側のデザインは既存と同様で、色相環のそれぞれの色をRGB値で記しています。

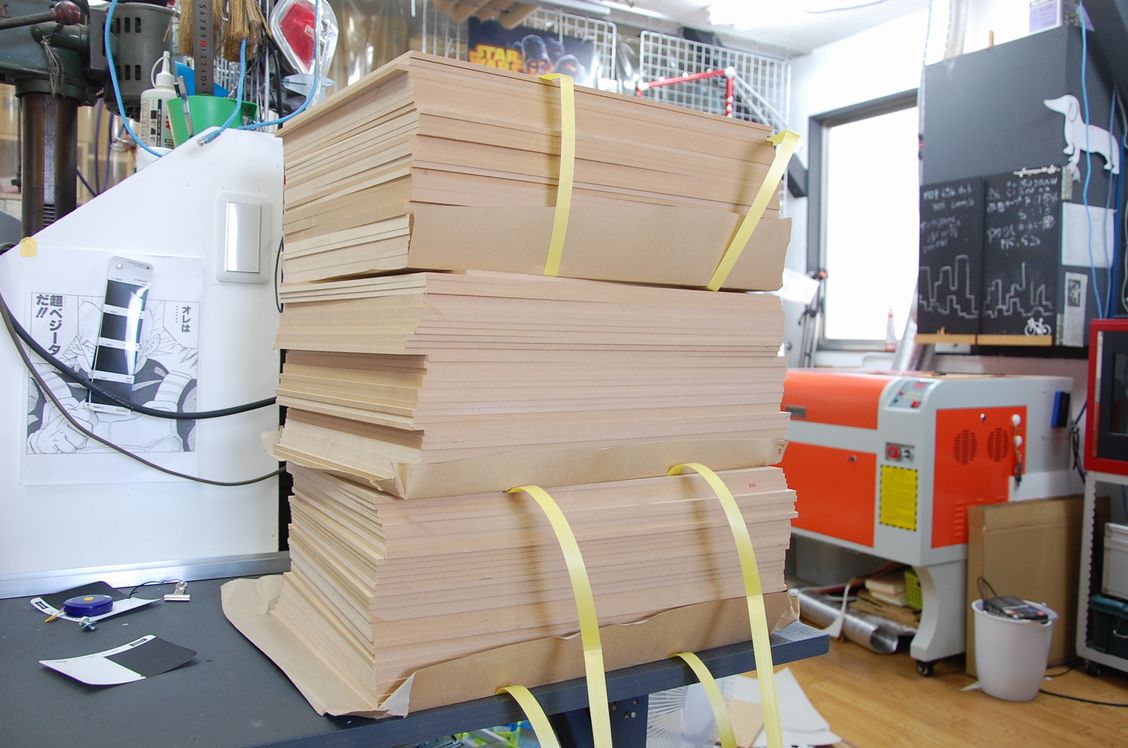

当初はこの木目が製品毎にバラつきがあるので気に入らなく(私的にはiPhoneのようなカチっとした個体差の無い工業製品的な品質が好きです)、幾つか作ってはみたものの製品化をする予定は無かったのですが、ワークショップを開催した時に参加された方々からの評判が良かったので考えを改めた次第です(毎回これな気がしますね…)。

その後もウォルナット材の入手を安定して出来ているのである程度の数を制作出来ましたから、デザフェスの前にウェブショップでの販売も検討しています。販売日時についてはTwitter(X)で事前にお知らせしていますので、もし宜しければそちらもチェックして頂ければと!