色見本用ミニカーの製造に使っているシリコーン型は、現在一回に6台分の制作が可能で、ただウレタン系レジンは発熱量と密着性(型への食いつき)が強い為かシリコーン型の消耗が激しいです。

色見本用ミニカーの製造に使っているシリコーン型は、現在一回に6台分の制作が可能で、ただウレタン系レジンは発熱量と密着性(型への食いつき)が強い為かシリコーン型の消耗が激しいです。

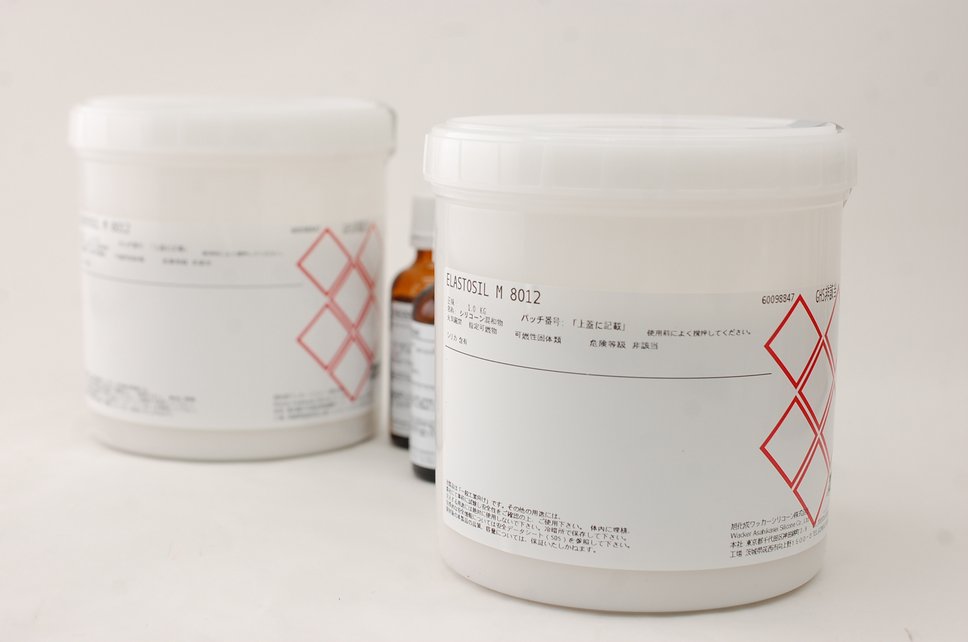

と言う訳で先日到着していた旭化成のワッカーシリコーン8012です。本業だか副業だか判りませんが、モデラーっぽい塗装屋さんに教えて頂きました(笑)。

と言う訳で先日到着していた旭化成のワッカーシリコーン8012です。本業だか副業だか判りませんが、モデラーっぽい塗装屋さんに教えて頂きました(笑)。

新たにマスターとして使うのはサフェーサーで仕上げた物で、これなら巣穴も綺麗に埋まっているので良い型が作れる気がします。ただお尻の部分にネジ穴を開けていたので、そちらは一旦ラッカーパテで埋めておきました。この後塗装する物なので油粘土は嫌だったんですよね。もしくはガムとかご飯粒(!)でも良かったのかも知れません。

新たにマスターとして使うのはサフェーサーで仕上げた物で、これなら巣穴も綺麗に埋まっているので良い型が作れる気がします。ただお尻の部分にネジ穴を開けていたので、そちらは一旦ラッカーパテで埋めておきました。この後塗装する物なので油粘土は嫌だったんですよね。もしくはガムとかご飯粒(!)でも良かったのかも知れません。

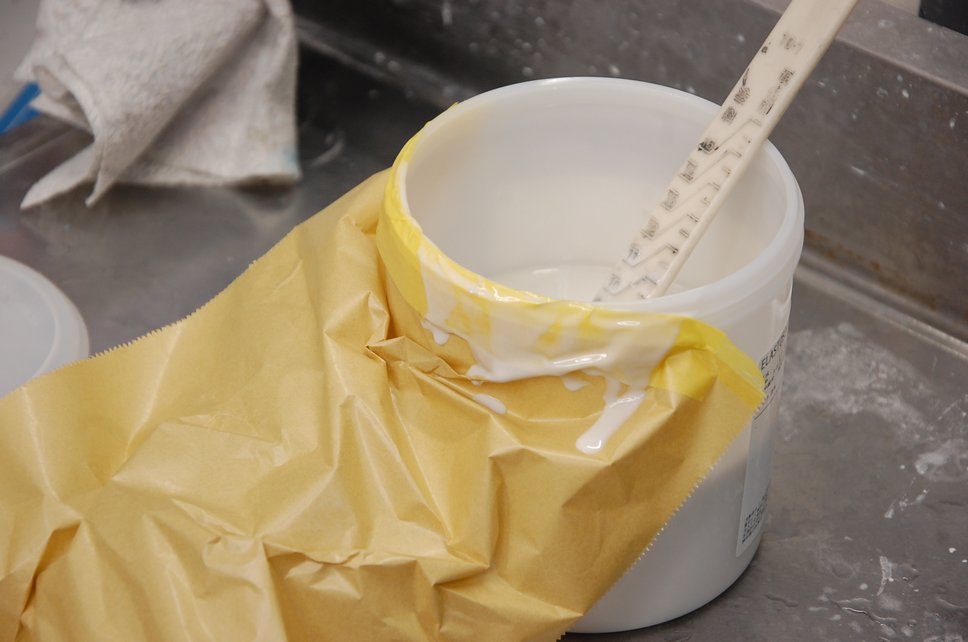

ちなみにシリコーンを使う時にいつも思うのが容器の口の部分の汚れで、よくガムテープなどを着けたりする光景を見かけますが、自身一度も上手く行ったことがありません(苦)。

ちなみにシリコーンを使う時にいつも思うのが容器の口の部分の汚れで、よくガムテープなどを着けたりする光景を見かけますが、自身一度も上手く行ったことがありません(苦)。

ただそう言えば以前オートサプライヤーさんがこんな方法を行っていたのを思い出して、ちょっと試してみました。容器の内側では無く外側にマスカーを貼ってしまいます。

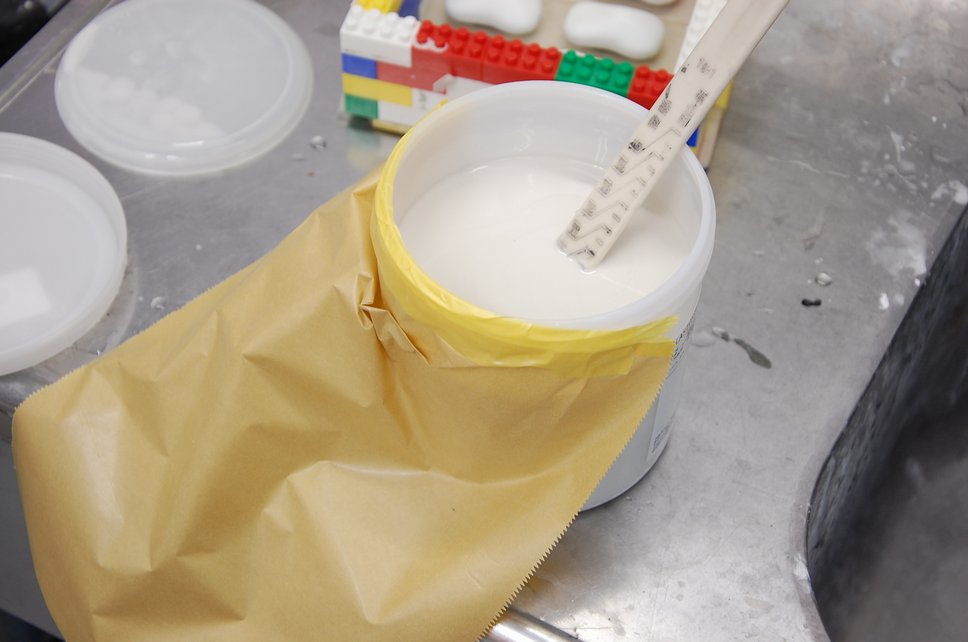

必要量をカップに移し、硬化剤を混ぜる前にまず一回目の脱泡を行います。使っているのは以前作成した真空脱泡用のデジケーター(元はただの鍋)です。

必要量をカップに移し、硬化剤を混ぜる前にまず一回目の脱泡を行います。使っているのは以前作成した真空脱泡用のデジケーター(元はただの鍋)です。

ちなみに今回は3回脱泡を行いましたが、やはりと言うか一番最初のこれが最も激しく泡が出ました。

ちなみに今回は3回脱泡を行いましたが、やはりと言うか一番最初のこれが最も激しく泡が出ました。

そして注いだ時のいつもはヌルヌルのダラダラになってしまう容器のフチは、少し的が外れてしまっていますが(一体どうして・・・)、ほぼ容器のフチを汚さず後片付けが出来ました。次は大丈夫だと思います。

そして注いだ時のいつもはヌルヌルのダラダラになってしまう容器のフチは、少し的が外れてしまっていますが(一体どうして・・・)、ほぼ容器のフチを汚さず後片付けが出来ました。次は大丈夫だと思います。

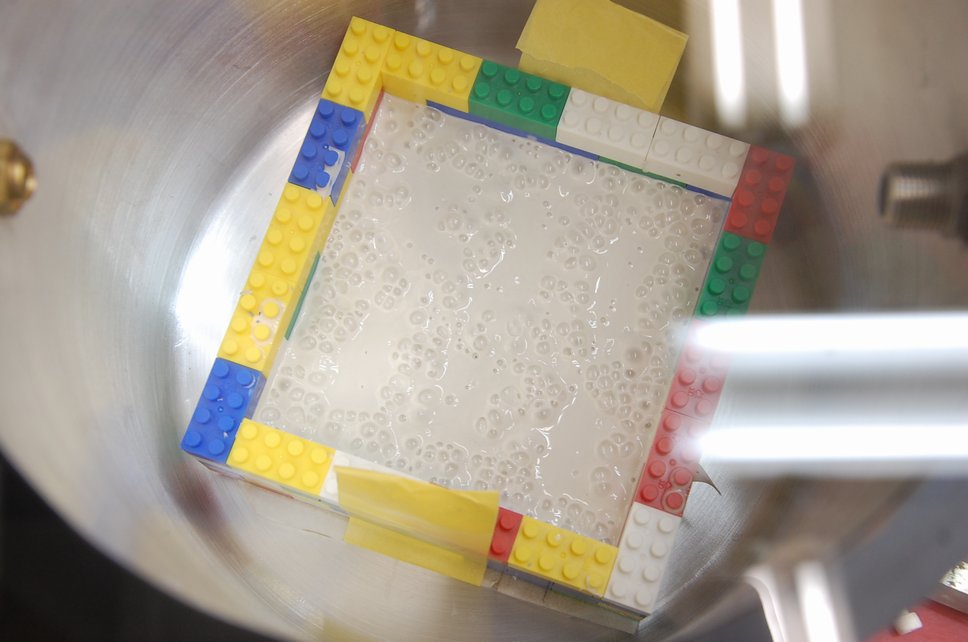

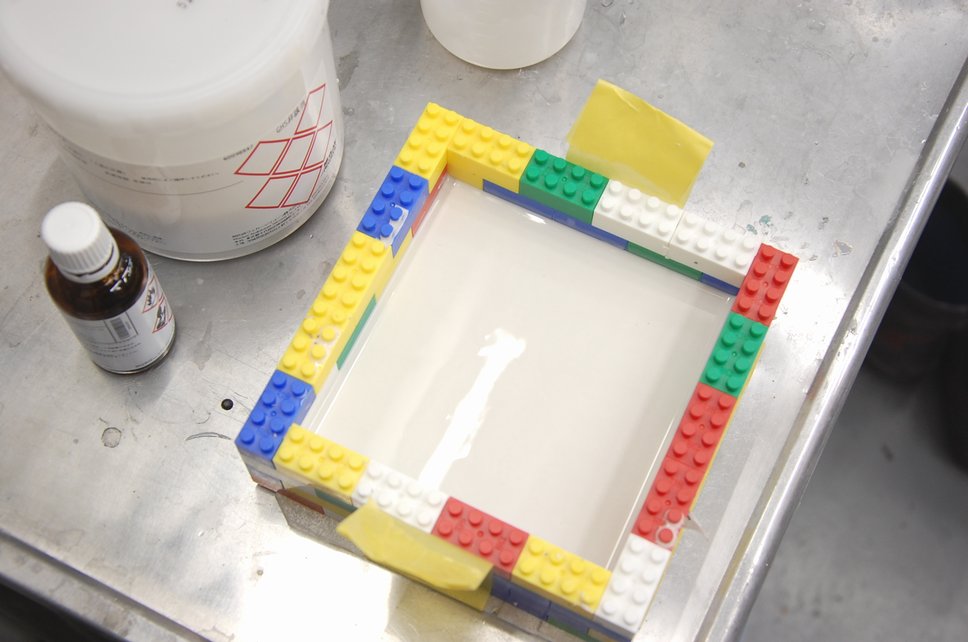

二回目の脱泡は容器に硬化剤を混ぜた状態で、最後は上の画像のように型に注いだ状態で真空脱泡を行いました。

二回目の脱泡は容器に硬化剤を混ぜた状態で、最後は上の画像のように型に注いだ状態で真空脱泡を行いました。

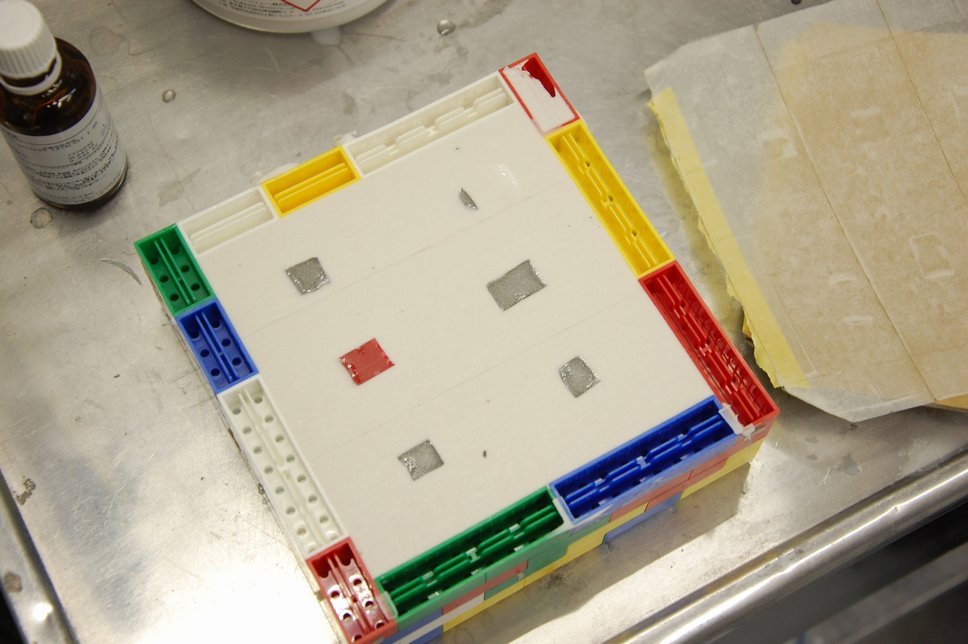

尚、こちらのシリコーン型は先週末に作成しておきまして、今朝出社した時にはしっかり固まっていました。

尚、こちらのシリコーン型は先週末に作成しておきまして、今朝出社した時にはしっかり固まっていました。

原型となるミニカーは、底に両面テープを二重に貼って厚みを出し、少し浮かした状態にしてシリコーンを注ぎました。一枚台紙を剥がし忘れていたようですが、問題無かったようです。

原型となるミニカーは、底に両面テープを二重に貼って厚みを出し、少し浮かした状態にしてシリコーンを注ぎました。一枚台紙を剥がし忘れていたようですが、問題無かったようです。

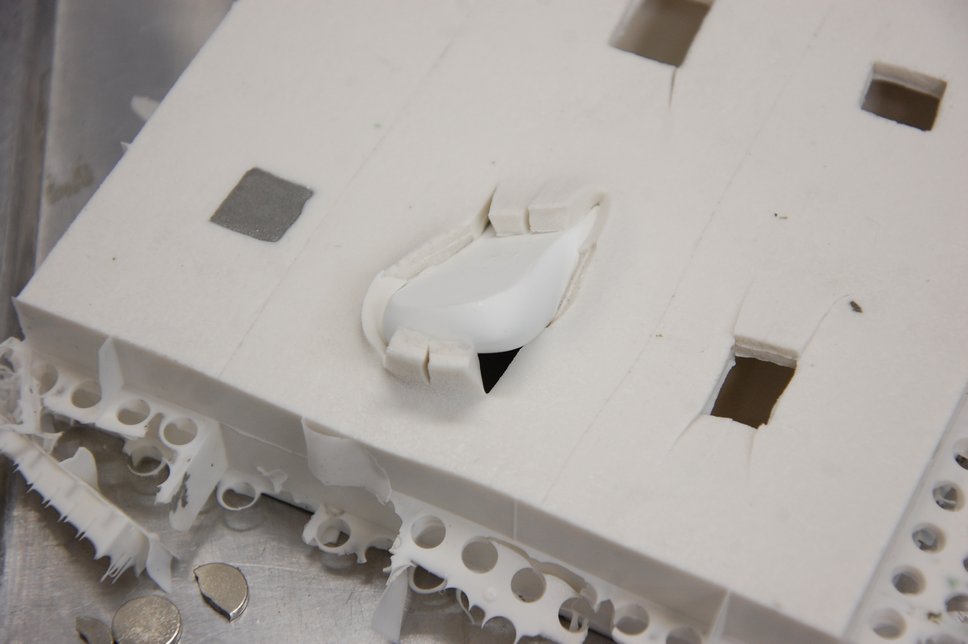

取り出す時は口の周りにカッターで切れ目を付け、多少強引に抜き出します。

取り出す時は口の周りにカッターで切れ目を付け、多少強引に抜き出します。

ちなみに今回はタイムアタックも行っていて(私的に結構これが好きです)、型の準備から脱泡作業、シリコーンを注ぎ終わるまでに一時間を切りました(55分でした)。本当は型を分割にしたりした方が早いのでは?と思ったりもしたのですが、だったら型自体の製造スピードを上げればと言う事でどれくらいで出来るのか試してみたかったのです。

元々使っていた物もまだ十分使用は可能で、これで3倍、いや12倍は早く作れるようになる予定です(笑)。

先日塗装が完成していたSTANDOXリキッドシルバー仕様のミニカーもキーホルダー化は完成していて、もう少し撮影を行ったら改めて紹介しようと思います。どうぞもう少々お待ちくださいませ!

先日塗装が完成していたSTANDOXリキッドシルバー仕様のミニカーもキーホルダー化は完成していて、もう少し撮影を行ったら改めて紹介しようと思います。どうぞもう少々お待ちくださいませ!

丁度自分も複製祭りの最中なのですが(5g未満の完成物ですがもうじき60サイズの段ボールいっぱいになります…w)複製って何故こんなに楽しいのですかねー。

しかしものすごく男気のあるシリコン型ですね(笑)

自分ですと型から外すときに毎回恐ろしいストレスを感じそうです…。

5g未満で段ボール一杯って・・・?!一体どういう物なのでしょう?デザフェスとかで販売するような趣味的な物なのですか?是非知りたいですね~。

シリコン型は分割にした方が外しやすいのと長持ちするとは思うのですが、曲線部分にパーティングラインが出来るよりかは底の平らな面をサンダーで削る方が早いだろう、と思った次第です。型を作るのもトータルで一時間切ったのでこれなら駄目になってもまた新たに作ればいいや、みたいな感じです(笑)。

あと先日ブラックラビットのGUNさんから教えて貰ったのですが、透明なシリコーンで異様に丈夫なのがあるので、安いシリコーンを使うよりもそれで100回(!)とか抜いた方が結果安くて早いらしいです。

その後調べてみたら恐らく信越シリコーン KE1310STと言う製品で、「付加反応型」と呼ばれる物では?と考えています。思っていたより全然高くないので是非次試してみますね!

とにかく注型は楽しくて、しかも最初から最後まで全部自分で出来るなんて夢のようですよ!

ご返信いただきありがとうございます。

当方の製作物についてはおおっぴらにするのを憚るようなシロモノですので、ご迷惑でなければ折を見てメールさせていただきますね。

シリコンの型作りは原型次第、ですよね。

高畑様の作られるポルシェ型ミニディスプレイモデル(?)のような形状であれば私も同じような形でいくかと思います…何より型作りが早いのが大きな利点ですよね(笑)

透明シリコンについての情報、ありがとうございます!

当方も調べてみた所、硬さが増す分粘度が高くなるようですね…

しかも真空脱泡が前提のシリコンのようですね。ちきしょー!って感じです^^;

ただ当方の複製物は原型にいくつも「穴」があるちょっとややこしい形状なので、あまり硬すぎると型自体の持ちが悪くなるかもしれません。

使用されたご感想などお待ちしております(笑)

最初から最後まで自分で、って本当に夢のような感じですね。

私もちょっと脱線して、年代がアレですが小学生のときに流行ってた「スーパーカー消しゴム」や「怪獣消しゴム」の複製を目論んでおります(笑)

当時は私も決して裕福な状況ではなかったので、その当時に思い描いてた夢を大人の技術財力で実現させて満足する感じでしょうか。

オークションでポチった怪獣消しゴムが本日到着したので、明日より複製開始します(笑)

そうですそうです、透明シリコンは硬化に熱(強制乾燥)が必要な事と、粘度が高いので真空脱泡機が必要みたいですね。大事なところを説明してませんでした。フフフフ、とか(笑)。

レジンについても気泡が出来ない物があるとか教えて貰っていたのですが、そちらはすっかり失念してしまいました・・・。新しいシリコン型で早速ミニカーを量産したのですが(記事は先ほどアップしました)、やはりと言うか細かい巣穴があるのでそのまま色を塗れると言うレベルでは無いのです。結局全部サフェーサーを入れる予定です。

「原型にいくつも穴がある」と言うのは、腕とか足の可動部の継ぎ目の穴でしょうか?そうで無くても形が複雑な物は型作りが大変でしょうね~。

私もレベルが上がったら今のミニカーをもうちょっと複雑な形にレベルアップしたいと思っています。

画像楽しみにしていますね!