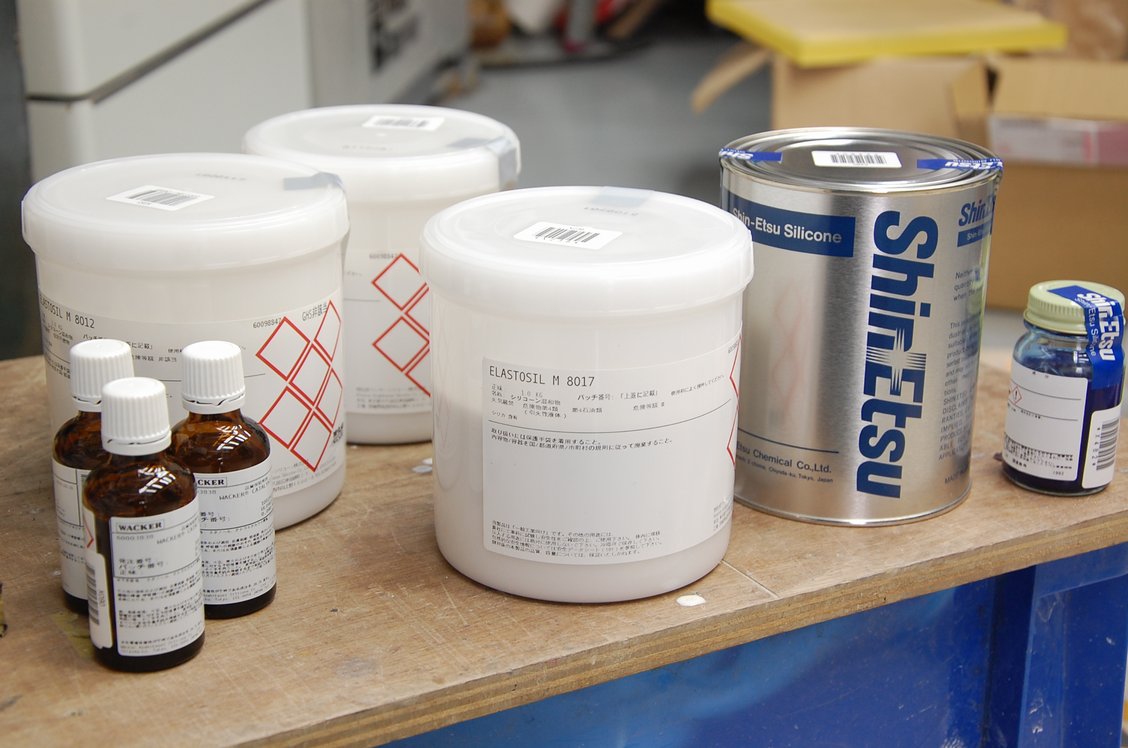

先日新たに色見本用マイクのシリコーン型を作っていましたが、

先日新たに色見本用マイクのシリコーン型を作っていましたが、

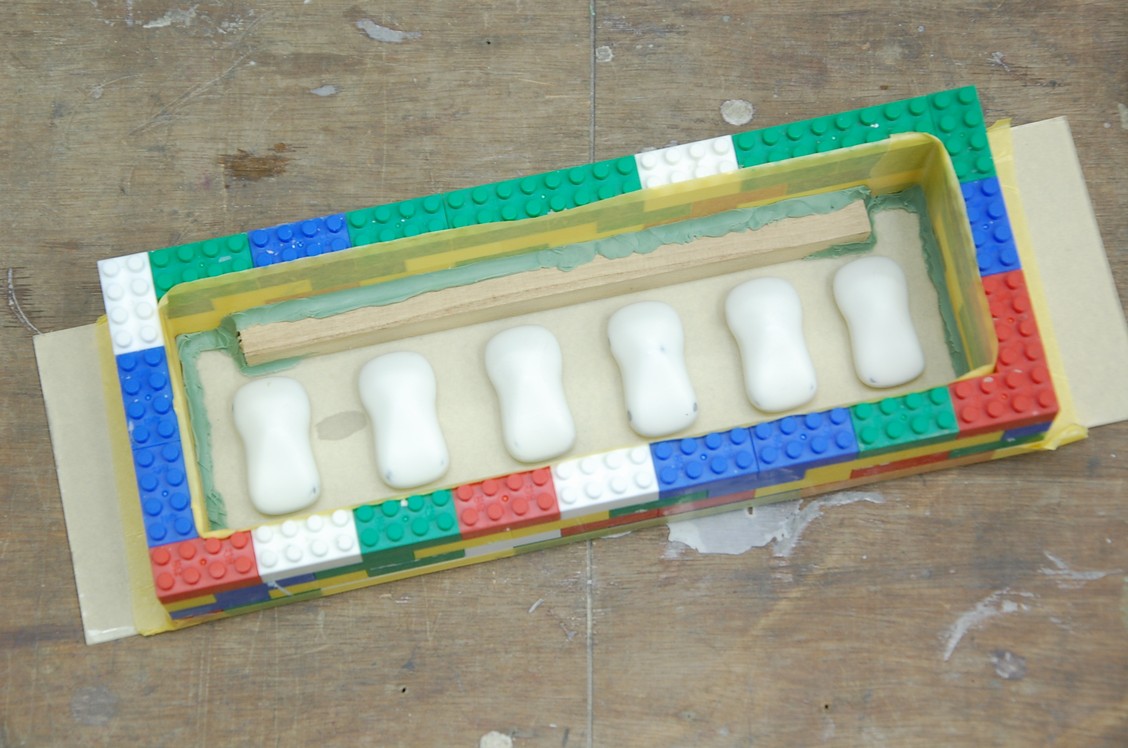

車型色見本用の型も劣化していたので、こちらも作り直す事にしました。

車型色見本用の型も劣化していたので、こちらも作り直す事にしました。

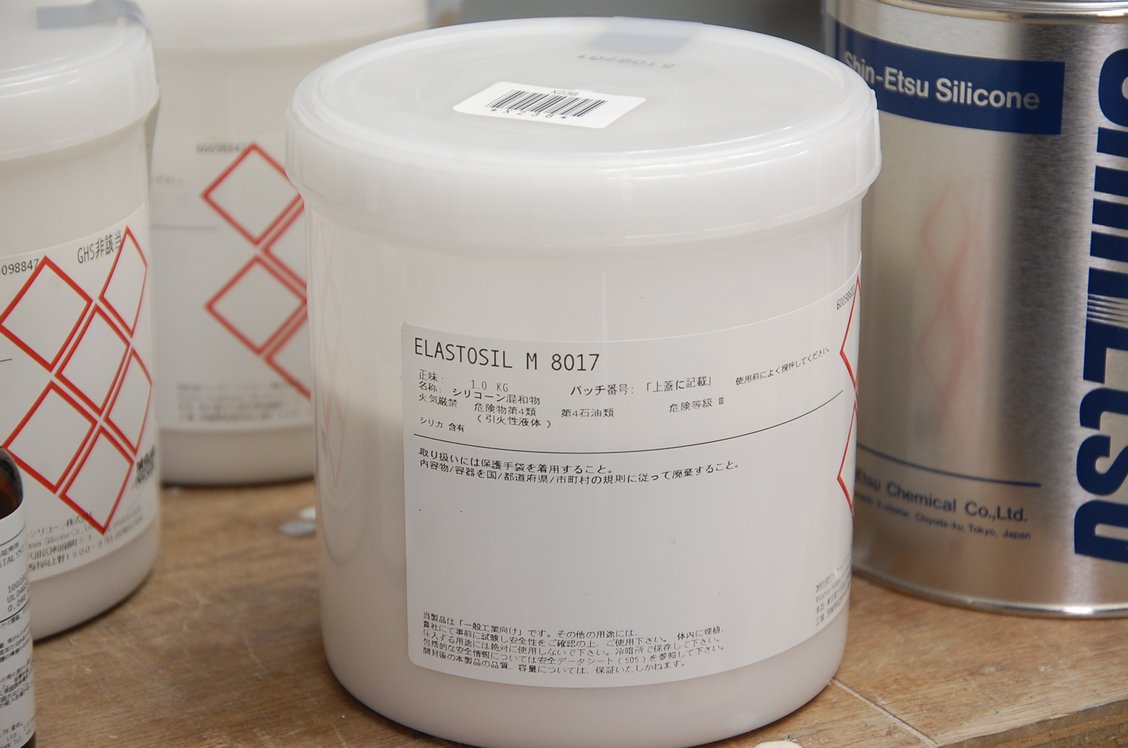

あわよくば底面にPRO_Fitのロゴなんて入れられればーなんて思ったのですが、取り合えず大量生産を優先して今までと同様に片側だけのシリコーン型にしました。

あわよくば底面にPRO_Fitのロゴなんて入れられればーなんて思ったのですが、取り合えず大量生産を優先して今までと同様に片側だけのシリコーン型にしました。

離型剤を塗ってウレタンレジンを注ぎ込み、固まったら取り出してを繰り返し、数日に分けてですがこれだけ作りました。これで当面は大丈夫なのではないでしょうか。

離型剤を塗ってウレタンレジンを注ぎ込み、固まったら取り出してを繰り返し、数日に分けてですがこれだけ作りました。これで当面は大丈夫なのではないでしょうか。

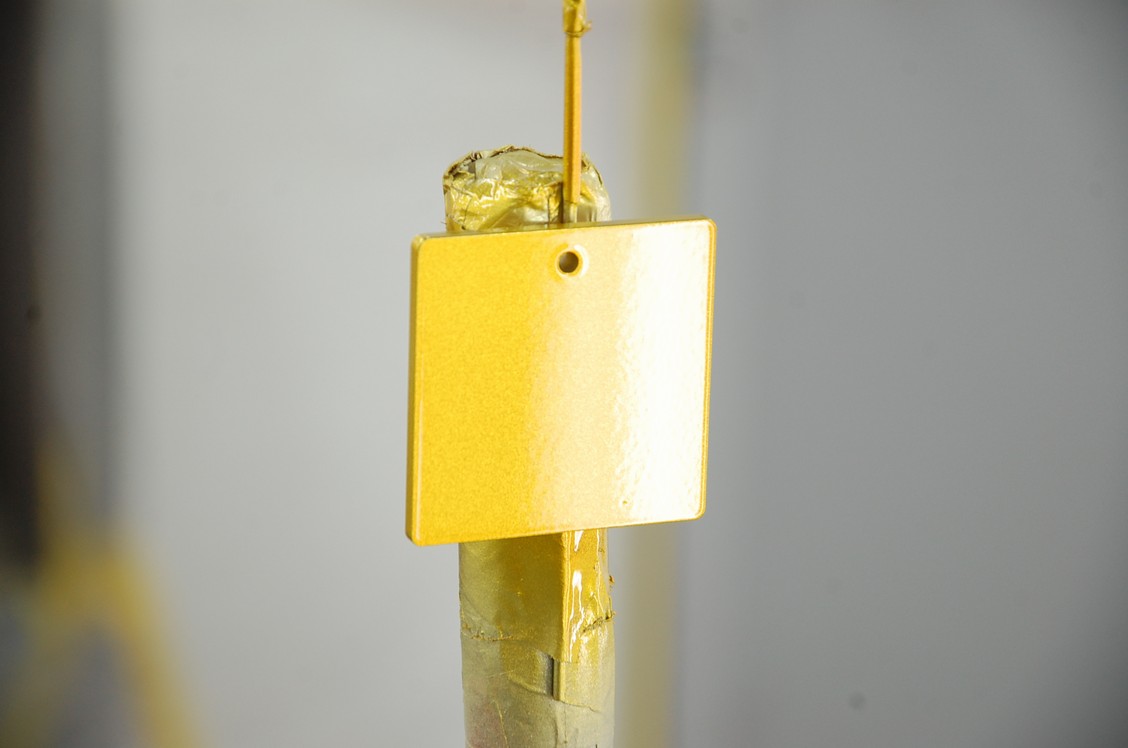

早速、と言う訳では無く、こちらはそれとは別の素体を使って塗った色見本です。現在お預かり中のマイクの塗装で「純金っぽく」といったご依頼を請けたので、それの検証を行っておきました。

早速、と言う訳では無く、こちらはそれとは別の素体を使って塗った色見本です。現在お預かり中のマイクの塗装で「純金っぽく」といったご依頼を請けたので、それの検証を行っておきました。

ちなみに今まで塗ったマイクのゴールドはこんな感じで、これだとちょっとクドいと言う事で、

ちなみに今まで塗ったマイクのゴールドはこんな感じで、これだとちょっとクドいと言う事で、

オーナー様のご要望に応えてそこからオレンジ味を減らしてイエロー寄りのキャンディーカラーにしました。

オーナー様のご要望に応えてそこからオレンジ味を減らしてイエロー寄りのキャンディーカラーにしました。

ただこのままだと粗いメタリックの粒子が見えてしまって金属っぽく無いので、

下色のシルバーを粒子が細かいタイプのSPFシルバー(JLM-906)にして塗ってみました。

下色のシルバーを粒子が細かいタイプのSPFシルバー(JLM-906)にして塗ってみました。

こちらが細かいメタリック(JLM-906)です。通常メタリックの粒子が細かくなると「正面が暗くなって透かしが明るく」となり、金属感の無いシルバーになってしまうのですが(濁った感じのシルバー)、近年の高輝度メタリックは「正面が明るくて透かしが黒く、さらに粒子も細かい」と言う事が可能になったので、昔のシルバーに比べると比較的金属感のある塗装が可能になりました。顔料を細かく潰す技術が向上したのだと思います(顔料系キャンディーカラーが登場したのもこれのお陰だと思います)。

こちらが細かいメタリック(JLM-906)です。通常メタリックの粒子が細かくなると「正面が暗くなって透かしが明るく」となり、金属感の無いシルバーになってしまうのですが(濁った感じのシルバー)、近年の高輝度メタリックは「正面が明るくて透かしが黒く、さらに粒子も細かい」と言う事が可能になったので、昔のシルバーに比べると比較的金属感のある塗装が可能になりました。顔料を細かく潰す技術が向上したのだと思います(顔料系キャンディーカラーが登場したのもこれのお陰だと思います)。

ちなみにですが、シルバーはどれもスタンドックスのベースコート原色となります。

あくまでも塗装なので純金とはまるで違う物ですが、今までのゴールドよりはそれらしい感じが出たのでは、と思っています。尚、分量は正確には記録していなく(塗りながら調整しました)、大体の感じとしては「イエロー:オレンジ=95:5」くらいだと思います。

あくまでも塗装なので純金とはまるで違う物ですが、今までのゴールドよりはそれらしい感じが出たのでは、と思っています。尚、分量は正確には記録していなく(塗りながら調整しました)、大体の感じとしては「イエロー:オレンジ=95:5」くらいだと思います。

ただ下色をJLM-906に変更した場合のデメリットとして、その上に塗る透過色を塗り過ぎると発色が悪くなり彩度・明度が落ちてしまうので、赤などの濃い色だと良い結果は得られないと思います。

ちなみに下地がメッキなら今回のようなイエロー+オレンジを塗ればまさに金メッキ!という仕上りになるのですが、色々理由があって当店では(現在は)対応していません。そういった事をご希望の方はメッキ屋さんに相談されるのがよろしいかと思います。マイクのような物は電子部品を全て外さないと対応してくれないと思いますが、部品単体の状態ならメッキ(蒸着含む)の方が間違いなく確実です。

見本は大分溜まって来たので、そろそろプレート化しておこうと思います。その前に胃(食道)を治さないと・・・。

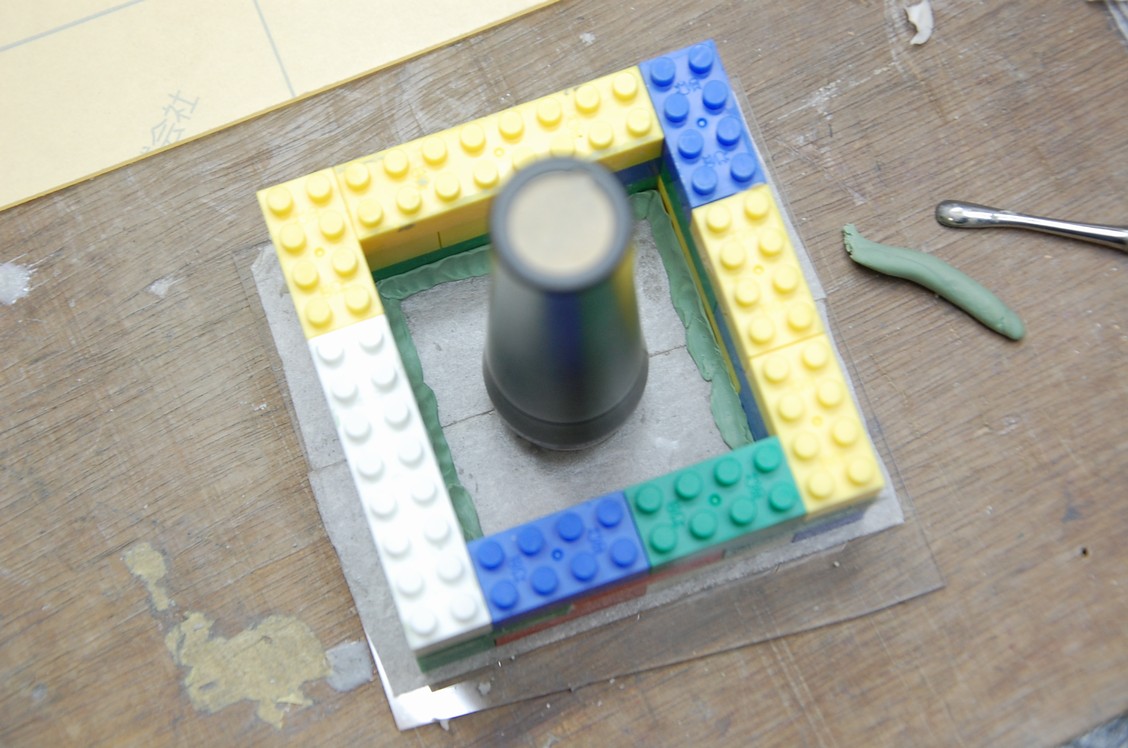

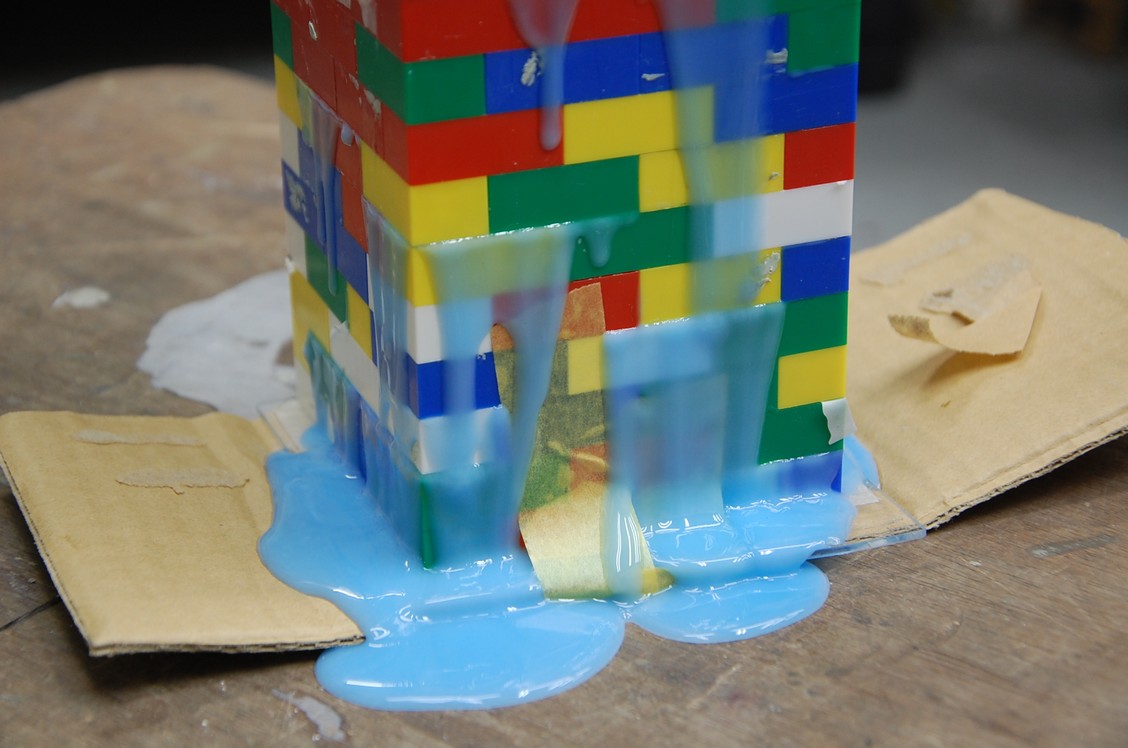

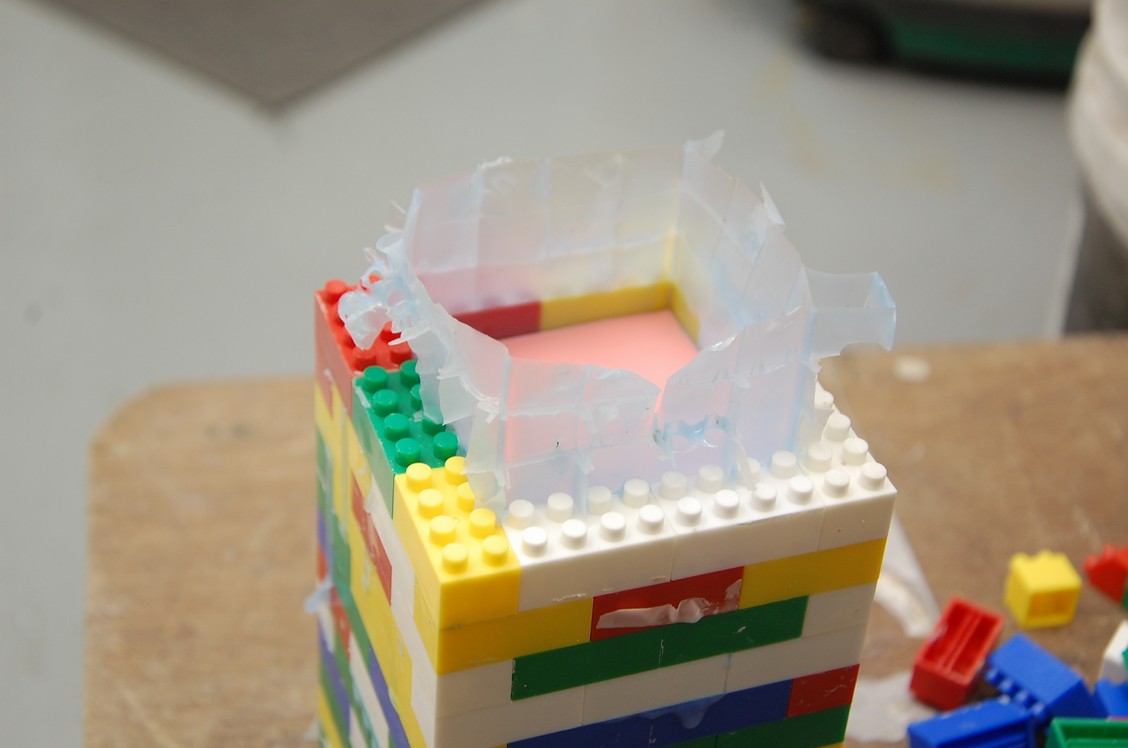

ブロックの隙間から漏れ出して減った分のシリコーン樹脂を後から足していて、それが固まったのでブロックの枠を外していきます。

ブロックの隙間から漏れ出して減った分のシリコーン樹脂を後から足していて、それが固まったのでブロックの枠を外していきます。 零れていたよりも随分と減っていると思っていたら、どうやらブロックの内側に大量にシリコーンが詰まっていました・・・。

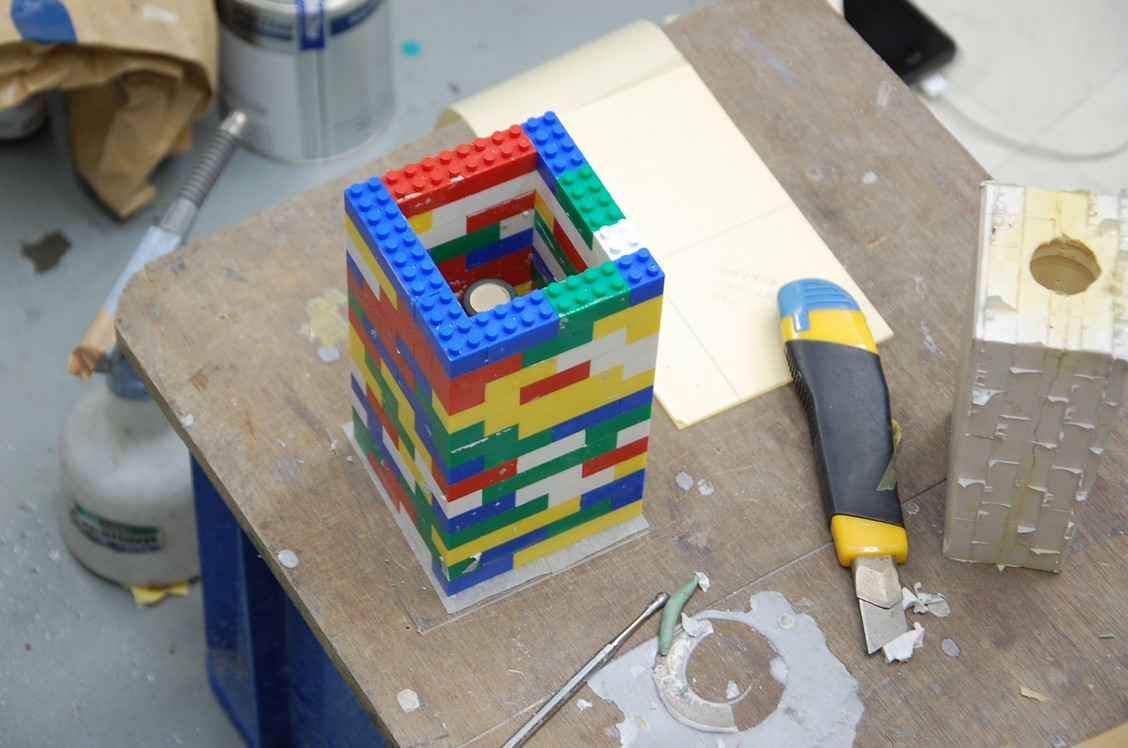

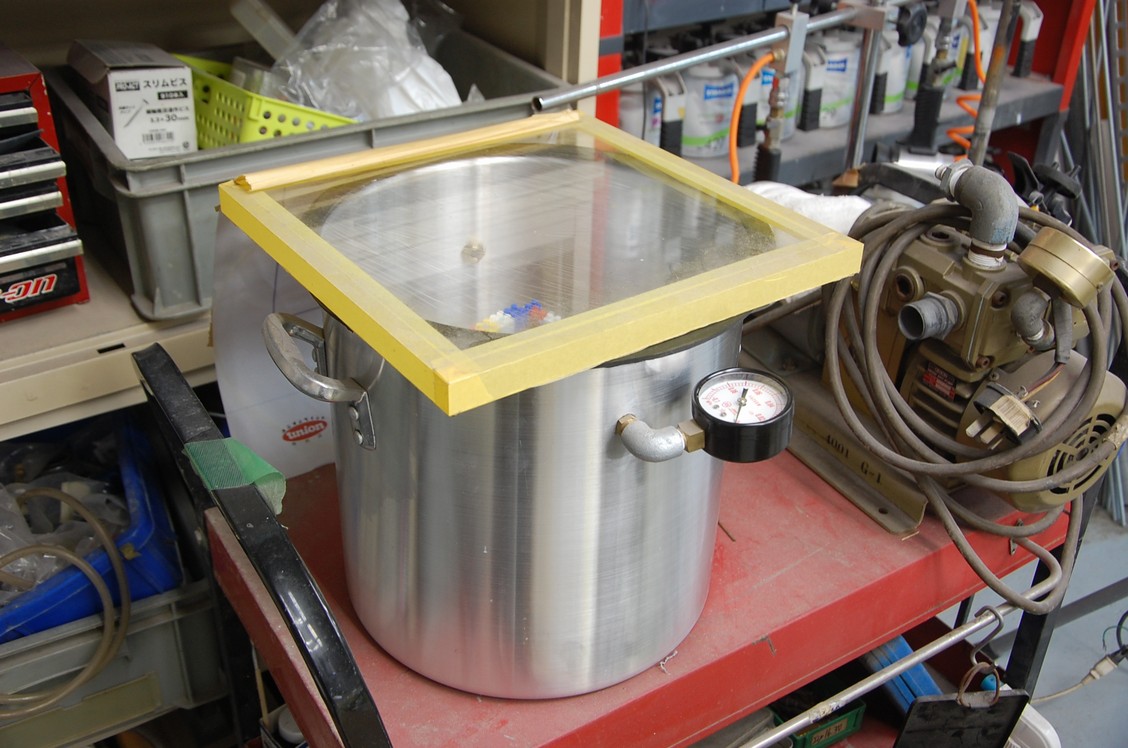

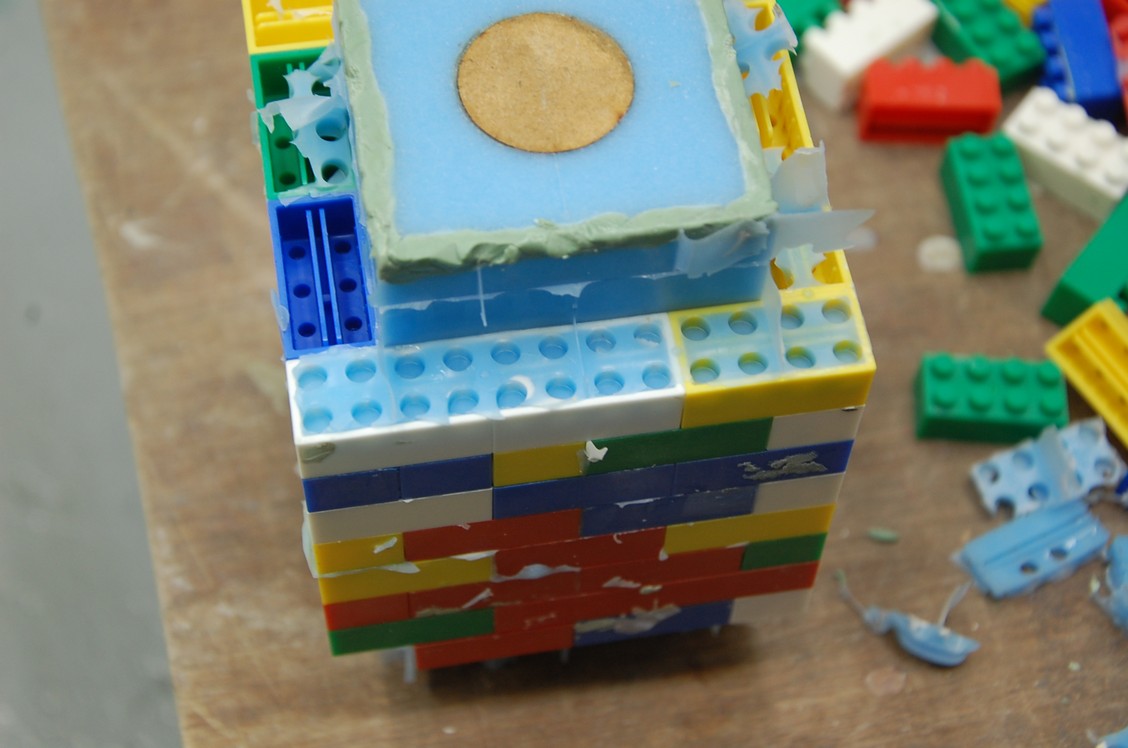

零れていたよりも随分と減っていると思っていたら、どうやらブロックの内側に大量にシリコーンが詰まっていました・・・。 恐らくはしつこく真空脱泡を繰り返したので、隙間からブロック内側に充填されてしまったのだと思います。折角の高価なシリコーンが・・・。

恐らくはしつこく真空脱泡を繰り返したので、隙間からブロック内側に充填されてしまったのだと思います。折角の高価なシリコーンが・・・。 尚、今回は分割はせず一度にシリコーンを注いだ方式にしているので、ここからそれをナイフで切り開きます。

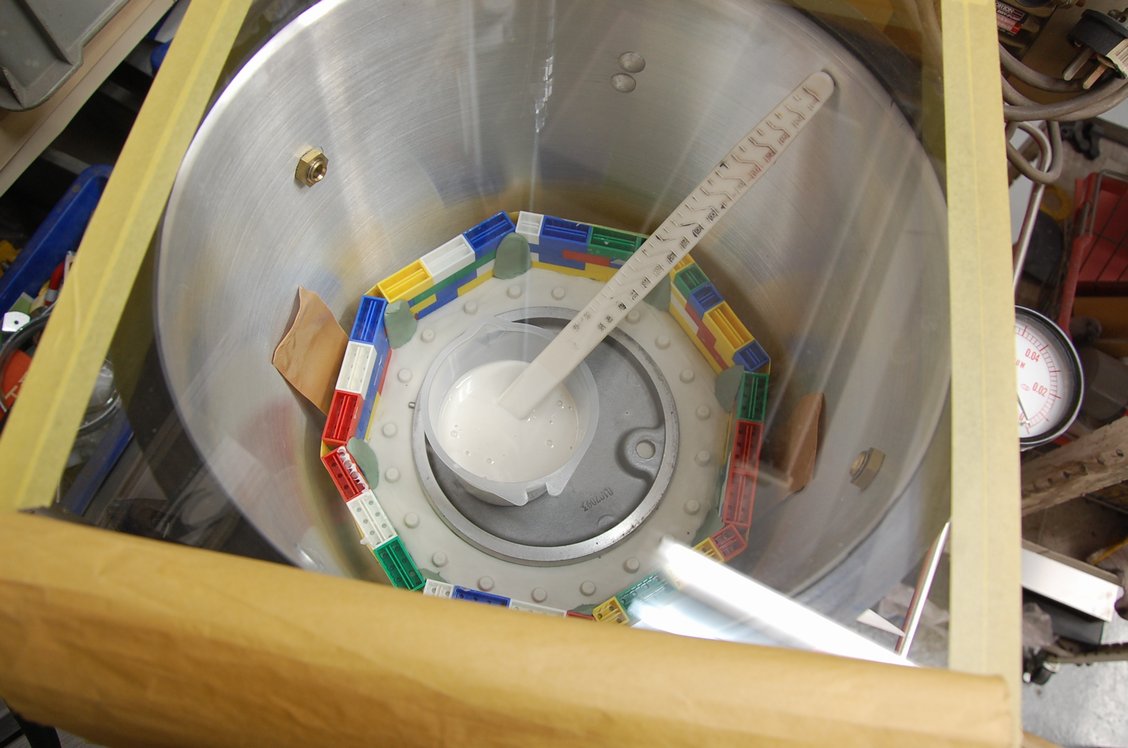

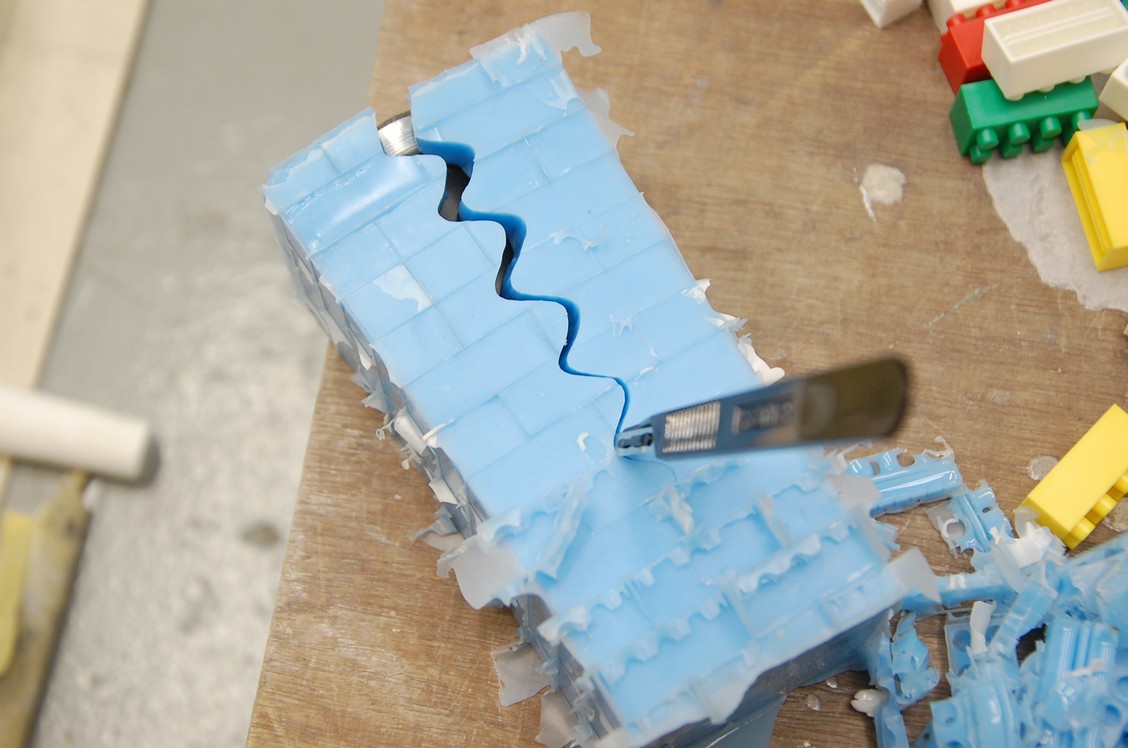

尚、今回は分割はせず一度にシリコーンを注いだ方式にしているので、ここからそれをナイフで切り開きます。 この場合の切り方が良く判らなかったのですが、一応ズレないようにジグザグに切ってみました(余り意味は無かったかも知れません・・・)。

この場合の切り方が良く判らなかったのですが、一応ズレないようにジグザグに切ってみました(余り意味は無かったかも知れません・・・)。 全部を完全に切る必要はなく、ある程度のところでスポット抜けました。

全部を完全に切る必要はなく、ある程度のところでスポット抜けました。 と言う訳で、さっそくレジンを入れて色見本用の素体を作ります。

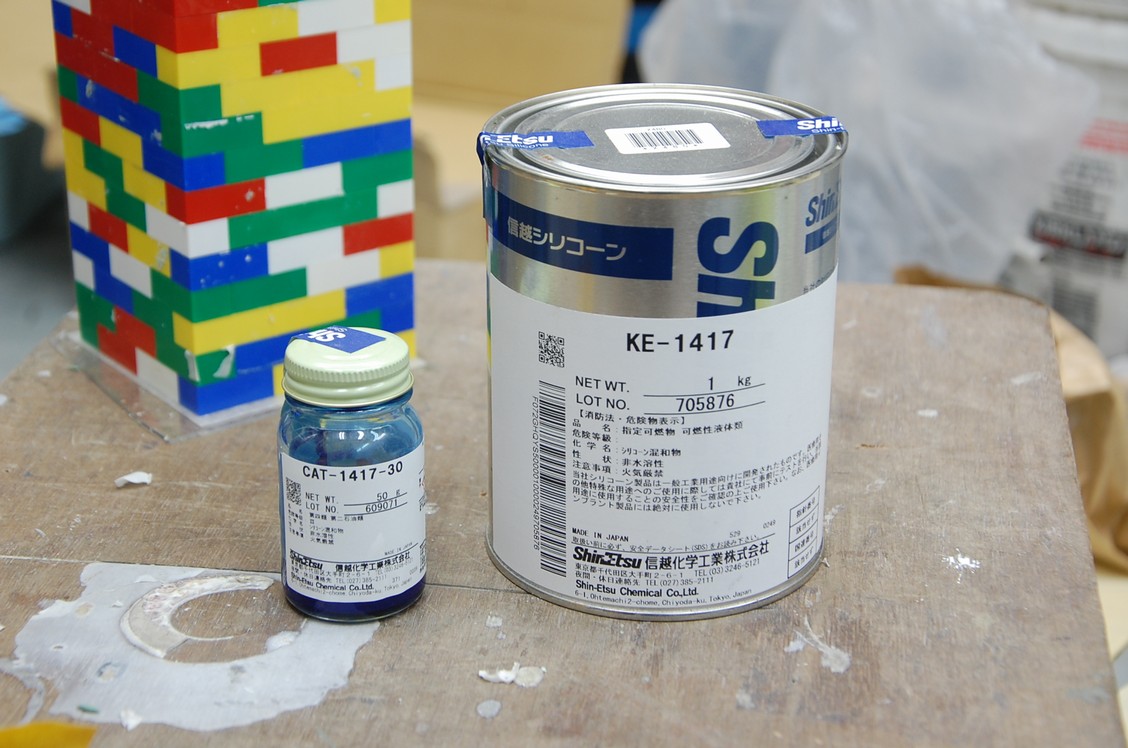

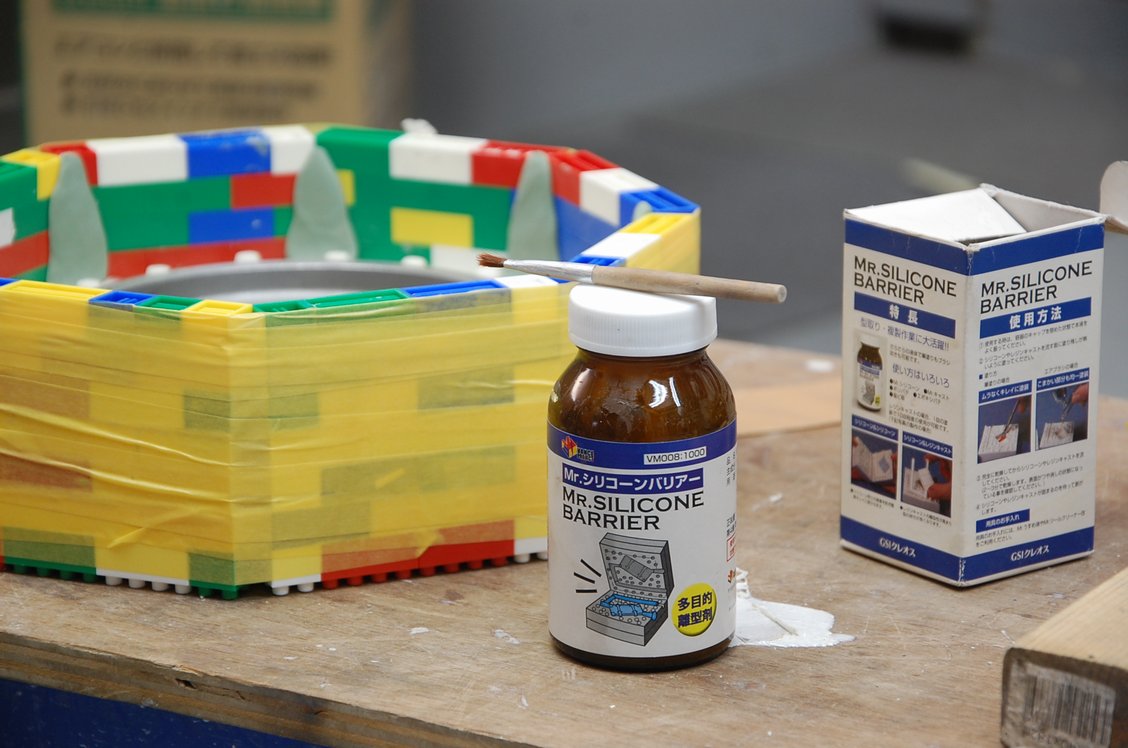

と言う訳で、さっそくレジンを入れて色見本用の素体を作ります。 今回使った信越シリコーンのKE-1417は耐久性・離型性が良いとの事ですが、出来るだけ型を長持ちさせたいので一応3回に一回は離型剤も塗っています。

今回使った信越シリコーンのKE-1417は耐久性・離型性が良いとの事ですが、出来るだけ型を長持ちさせたいので一応3回に一回は離型剤も塗っています。