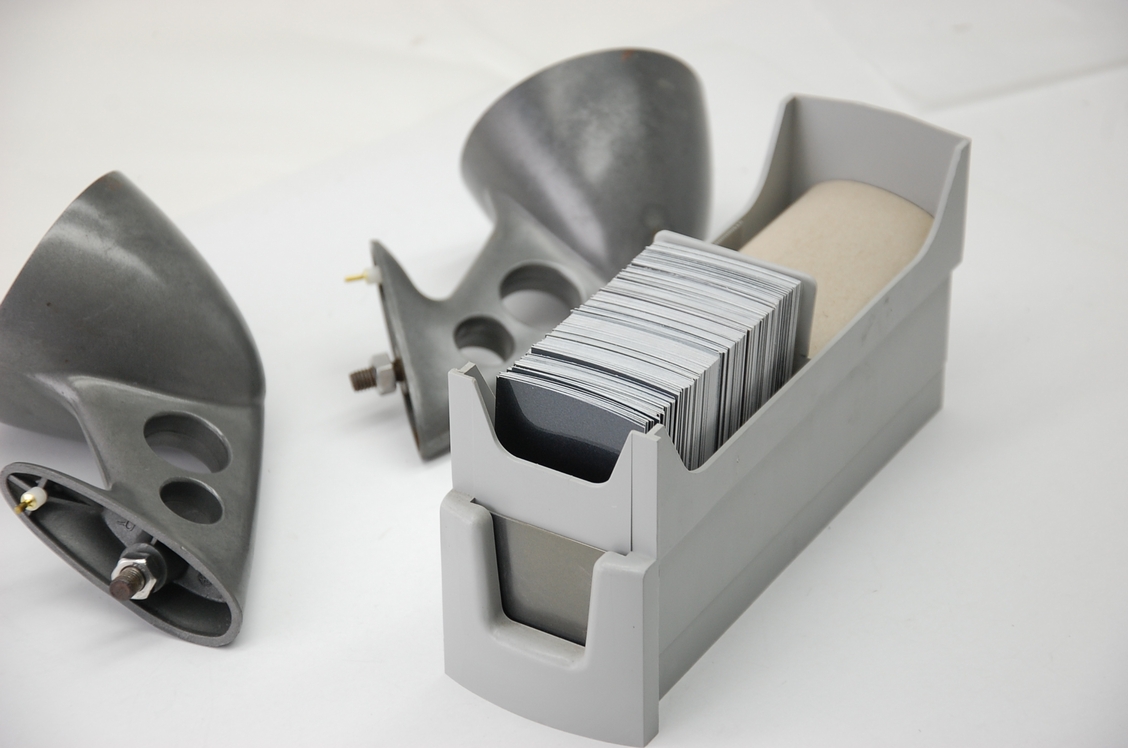

先日到着しておりました、トヨタTE27レビンの純正フェンダーミラー左右です。この度のご依頼、誠に有難うございます!

先日到着しておりました、トヨタTE27レビンの純正フェンダーミラー左右です。この度のご依頼、誠に有難うございます!

ご依頼内容としては、現在の塗色に近い色=近似色で(非調色作業)、「研磨→プライマー塗布→サフェーサー塗布→完全硬化→研磨」といった下地処理と、またクリアーは高品位なタイプのクリスタルクリアーの仕様(艶あり仕上げ)で承っております。パーティングライン等も研磨して均し、艶々の仕上がりにします。

ご依頼内容としては、現在の塗色に近い色=近似色で(非調色作業)、「研磨→プライマー塗布→サフェーサー塗布→完全硬化→研磨」といった下地処理と、またクリアーは高品位なタイプのクリスタルクリアーの仕様(艶あり仕上げ)で承っております。パーティングライン等も研磨して均し、艶々の仕上がりにします。

以前同型の製品を施工していますので、そちらを参考に紹介させていただきます。

この時は今回以上に劣化が酷く、元の色が判らなかったので、一緒にお預かりしたヘッドライトリムの色を参考に塗料を作成しました。

この時は今回以上に劣化が酷く、元の色が判らなかったので、一緒にお預かりしたヘッドライトリムの色を参考に塗料を作成しました。

そこで今回は少し違った方法で色を作成してみる事にします。

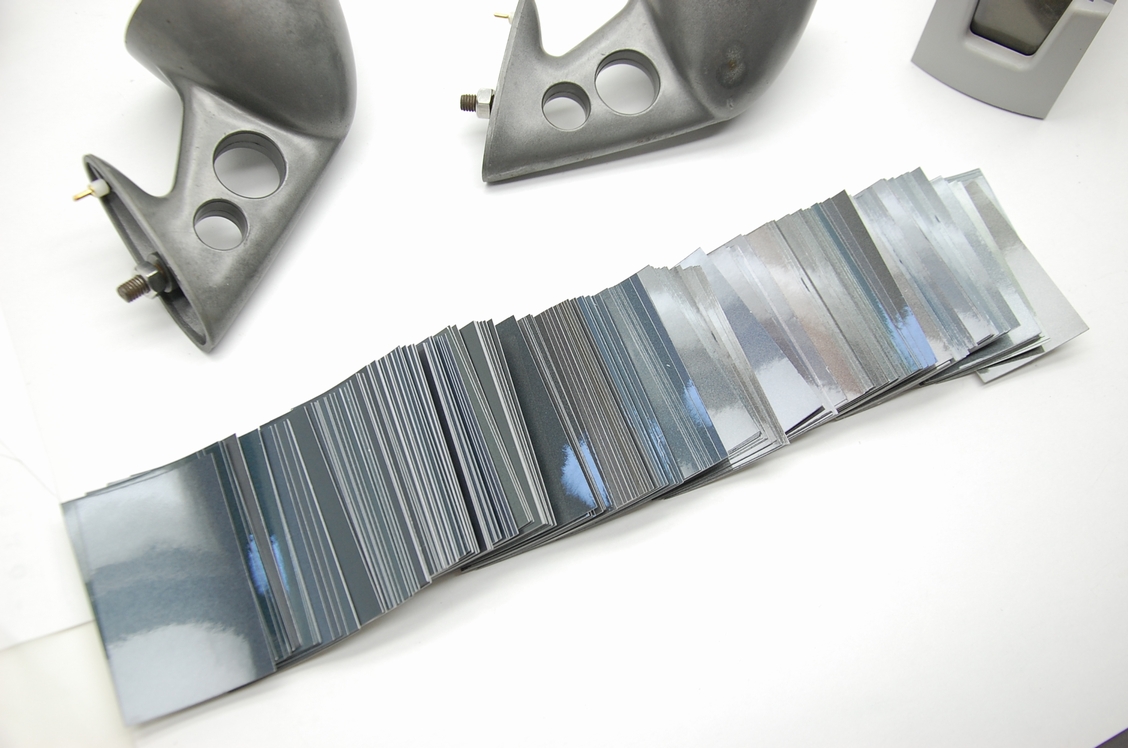

以前趣味で買ったRM社の色見本帳を持っていて、ただメーカーが違う以上全く使い道が無かったのですが、今回はここから近い色を探し、その色を調色機械=測色機で読み込む!と言う方法を試してみようと思います。使う機械は、以前社外記で紹介した愛知の塗装屋さんから譲って貰ったSTANDOXのアクワイヤーⅡです。その後昔から懇意にしているオートサプライヤーさんからの「私だったらRMのカラーマスターを全部読み込んでカラーデータを作成する」と言われた事をヒントにさせて頂きました。

以前趣味で買ったRM社の色見本帳を持っていて、ただメーカーが違う以上全く使い道が無かったのですが、今回はここから近い色を探し、その色を調色機械=測色機で読み込む!と言う方法を試してみようと思います。使う機械は、以前社外記で紹介した愛知の塗装屋さんから譲って貰ったSTANDOXのアクワイヤーⅡです。その後昔から懇意にしているオートサプライヤーさんからの「私だったらRMのカラーマスターを全部読み込んでカラーデータを作成する」と言われた事をヒントにさせて頂きました。

RM社の色見本帳は他メーカーに比べてかなり異色で、通常自動車メーカー毎に別れている色見本が、このRM社の物にはその概念がありません。例えば今回の場合だと、「ガンメタ」(グレーメタリック)の色見本がまとめて集められて一括りにされているのです。「自動車メーカー?なにそれ」といった感じです。

RM社の色見本帳は他メーカーに比べてかなり異色で、通常自動車メーカー毎に別れている色見本が、このRM社の物にはその概念がありません。例えば今回の場合だと、「ガンメタ」(グレーメタリック)の色見本がまとめて集められて一括りにされているのです。「自動車メーカー?なにそれ」といった感じです。

なのでガンメタの色見本から一番近い物を選び出せば良い訳で、これは非常に効率が良いのです。

なのでガンメタの色見本から一番近い物を選び出せば良い訳で、これは非常に効率が良いのです。

ただしこの中から良い色を見つけても、そこから作れるのはRM社の塗料だけでして、当店のようなそれ以外のメーカーでは色を作る事が出来ないどころか、それがどの自動車メーカーの何色なのかも全く判りません。この「逆引き」が出来れば非常に使える色見本なのでわざわざ大枚を叩いて買った訳ですが、わざとなのか技術的に難しい事なのかもしくは非常に面倒な事なのか、結局その方法を見つける事が出来ず、なので長年箪笥の肥やし状態になっていました。

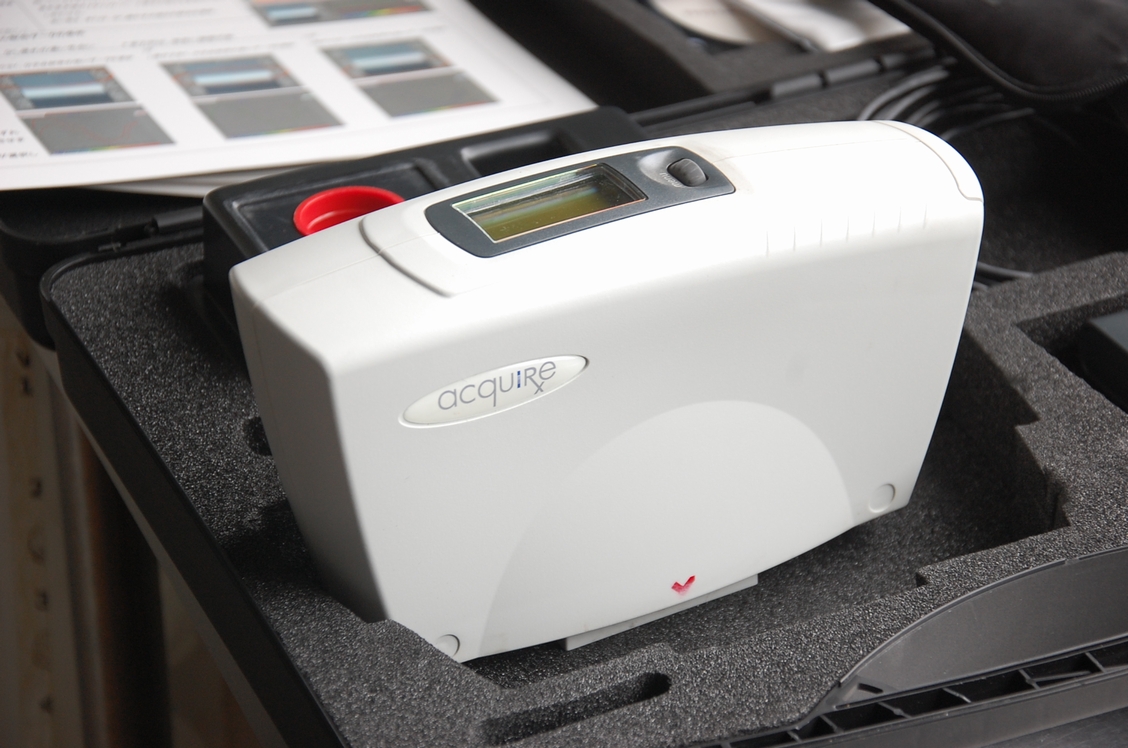

と言う訳で、今回使うこちらが測色機のアクワイヤーⅡです。機会の底部にあるレンズを塗装面に当てて、既存の色データから近い物を割り出してくれるという優れ物す。

と言う訳で、今回使うこちらが測色機のアクワイヤーⅡです。機会の底部にあるレンズを塗装面に当てて、既存の色データから近い物を割り出してくれるという優れ物す。

ちなみに「直接フェンダーミラーに当てて読み込めば良いんじゃ?」と思うかも知れませんが、使用条件として「非常に綺麗な塗膜で、完全な平面」と言う事があるので、今回のミラーのような場合には全く使えません。同じく曲面しかない自転車フレームも同様です。そもそも自動車補修塗装(板金塗装)用に使われる物ですから、比較的大きくて平面的な部分がある事と、「修理したい」と思うくらい綺麗な塗膜が残っている事が前提なので、当店では余り出番が無かったんですよね。

と言う訳で、まずはキャブレーションから始めます。色の校正ですね。

と言う訳で、まずはキャブレーションから始めます。色の校正ですね。

最初にテストしてから初めての作業なので、久しぶり過ぎてやり方を完全に忘れていたのですが、比較的シンプルな機械なのでデモマンに電話したりせず、一人で何とかなりました。

最初にテストしてから初めての作業なので、久しぶり過ぎてやり方を完全に忘れていたのですが、比較的シンプルな機械なのでデモマンに電話したりせず、一人で何とかなりました。

まずは基本となる白を読み込みます。

続けて黒(闇)を読み込みます。「色」と言うよりも真っ暗な空間を測る感じでしょうか。

続けて黒(闇)を読み込みます。「色」と言うよりも真っ暗な空間を測る感じでしょうか。

RMの色見本から一番近い物を選びました。新たに作る色がこの通りなら全く問題無い感じです。

RMの色見本から一番近い物を選びました。新たに作る色がこの通りなら全く問題無い感じです。

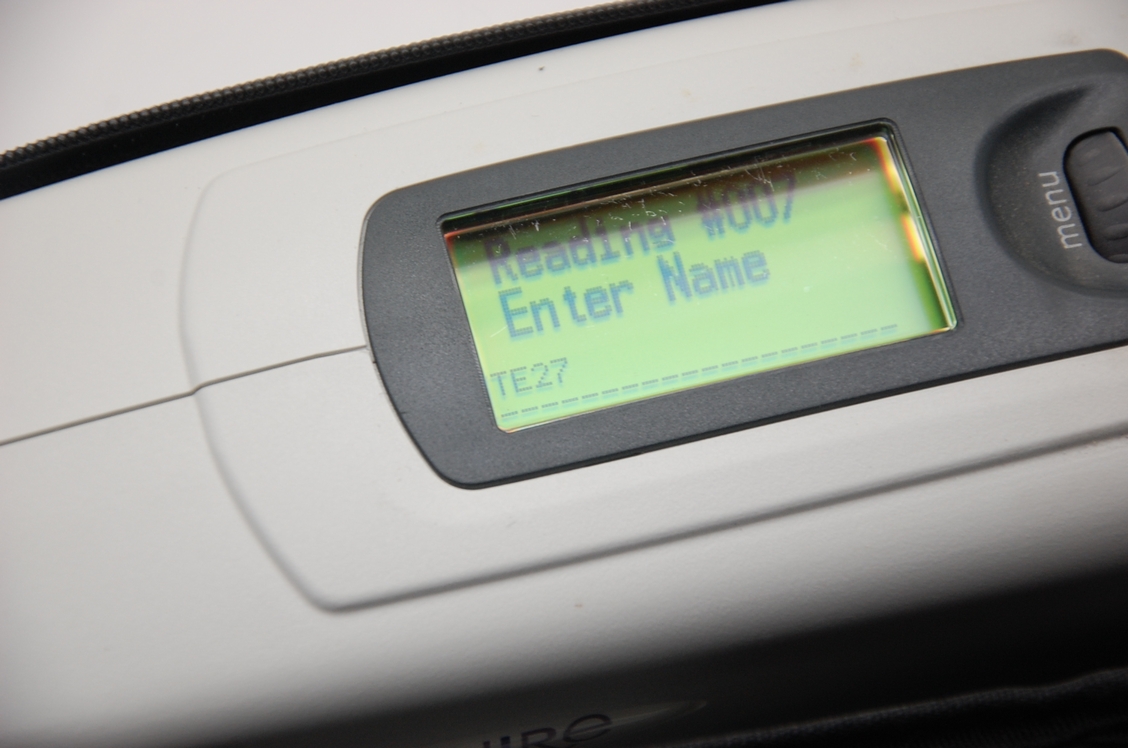

それを測色機=アクワイヤーⅡで読み込み、適当な名前を付けておきます。ここは勿論TE27ですね。これだけで楽しいです(笑)。

それを測色機=アクワイヤーⅡで読み込み、適当な名前を付けておきます。ここは勿論TE27ですね。これだけで楽しいです(笑)。

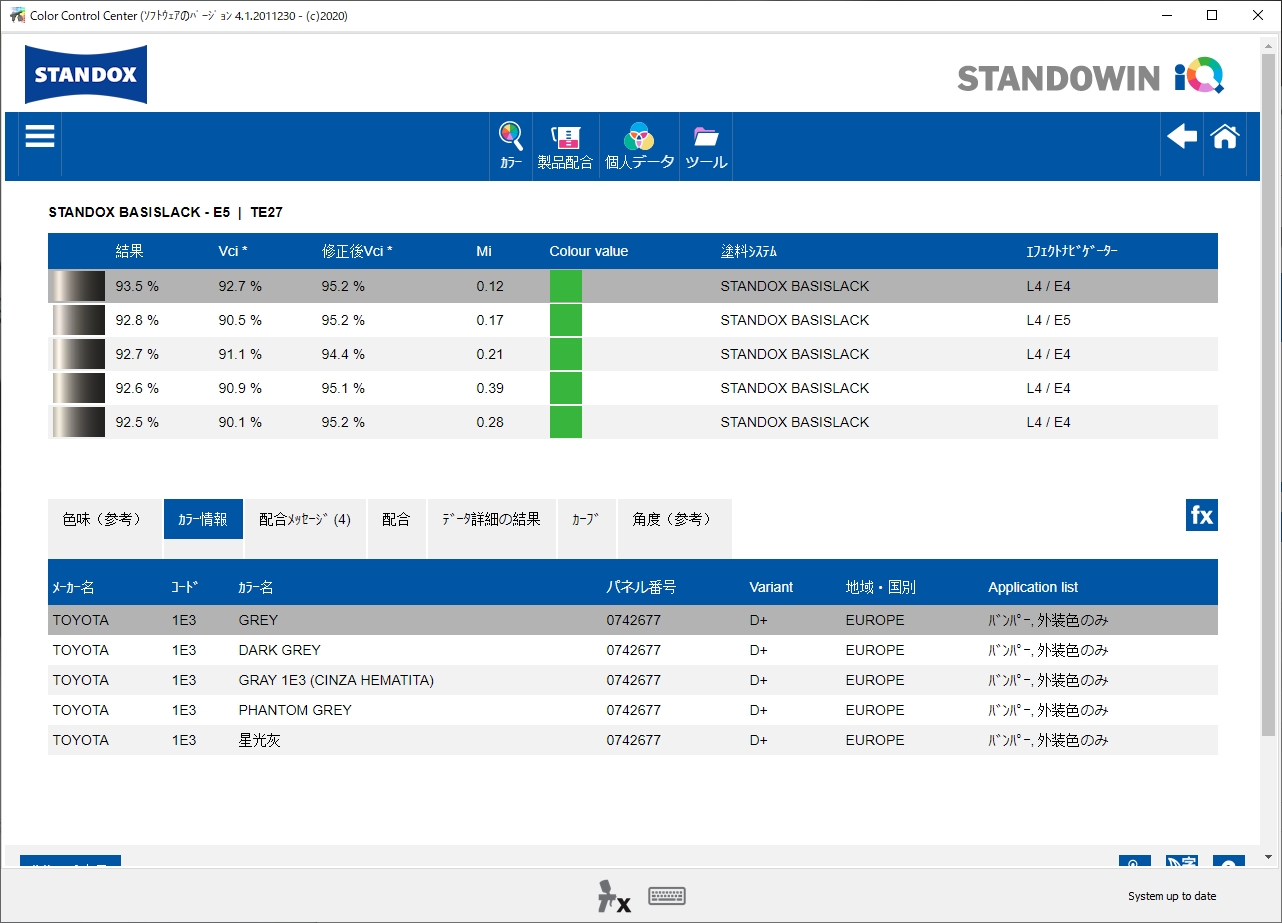

読み込み終わったら機械をPCに繋ぎ、ソフトを起動してそれらしい色の中から良さそうな物を選びます。この辺がちょっと複雑なので、今後勉強していきたい所ですかね。

読み込み終わったら機械をPCに繋ぎ、ソフトを起動してそれらしい色の中から良さそうな物を選びます。この辺がちょっと複雑なので、今後勉強していきたい所ですかね。

と言う訳で今回はRMの色見本=カラーマスターの中からこちらのMA684.00を、

と言う訳で今回はRMの色見本=カラーマスターの中からこちらのMA684.00を、

そしてSTANDOXの配合の中からはこちらのトヨタ「グレー」(カラーコード:1E3 パネル番号0742677)を採用する事にしました。

そしてSTANDOXの配合の中からはこちらのトヨタ「グレー」(カラーコード:1E3 パネル番号0742677)を採用する事にしました。

ちなみにこのSTANDOXの配合データが、このRMの色見本にちゃんと合っているのかどうかは色を作ってみなければ分かりません。ただそれを確認するには実際に塗料を作ってテストピースを作成しなければなりませんので、その場合当然手間と時間を費やしますから、そこで費用が発生してしまいます。

なので実際に色を見るのは本塗り時となり、ただその時点では既にミラーには既存の塗膜は残っていませんから、色の確認は出来ない訳です。この辺が大きなジレンマでもある訳ですが、当面はこちらの費用についてはサービスにて対応しようと思います。

ある程度機械(アクワイヤー)の信用度が増したらそんな事を考えなくても良くなるのですが、逆に色ブレが大きいようなら結局調色作業は必要なので別途費用が必要となり、事前に「調色費の必要が無い」とは言えない事はどうかご理解を頂ければと思います。現時点では、「もしかしたら調色費に2万円掛かる可能性があるけれども、幸いにして今回は色の確認の三千円だけで済んだ」と言うくらいに考えてご依頼を頂ければと思います。そのご覚悟が無ければご依頼自体を控えるか、または全然違う色でもご納得して頂かなければならなくなります。そこで費やすコストを、他にご依頼頂く方々の負担にする訳にはいきませんから、何卒ご理解を頂ければ幸いです。

ちなみに今回のような場合では、測色機を使うより目検討で一から色を作ってしまった方が圧倒的に時間は早いです(調色作業と言う訳では無く「5分程度の簡易的な色の作成」です)。

ただそうなると配合データを残す事が出来なく、今後同じパーツをご依頼頂いた時にも毎回色が違ってしまい、私的にはとても気分が悪いので、「30年後でも全く同じ色で再現が出来る」と言う事が出来るよう今回のような方法にしています。まあ私が30年後に生きている可能性は低いのですが(生きていても今の品質で塗装を行う事は難しいので)、せめて後年に何か残せればという事を含めています。以前のpro-fitみたいに工場の設備ごと買い取ってもらうか、または試作品を専門とした3Dプリントを行うような企業にM&Aとかして頂けると嬉しいですかね(実際に今まで5回くらいそういったお話しを頂きましたが、まだそこに至っておりません)。

それでは作業が進行しましたらまた紹介をさせて頂きます。改めましてこの度のご依頼、誠に有難う御座います!