一応先日にシリコーン型の作成から複製までを終わっていたこちらの4個ですが、型に使ったシリコーン樹脂が良く無かった(とても古かった)と言う事で、

一応先日にシリコーン型の作成から複製までを終わっていたこちらの4個ですが、型に使ったシリコーン樹脂が良く無かった(とても古かった)と言う事で、

と言うかこの硬化剤、まだ使っていないのが余っているので、買うのは主剤だけで良いのですが・・・。

尚前回は穴に粘土を詰めて行いましたが、今回はPP板を切り取って詰める事にしました。

尚前回は穴に粘土を詰めて行いましたが、今回はPP板を切り取って詰める事にしました。

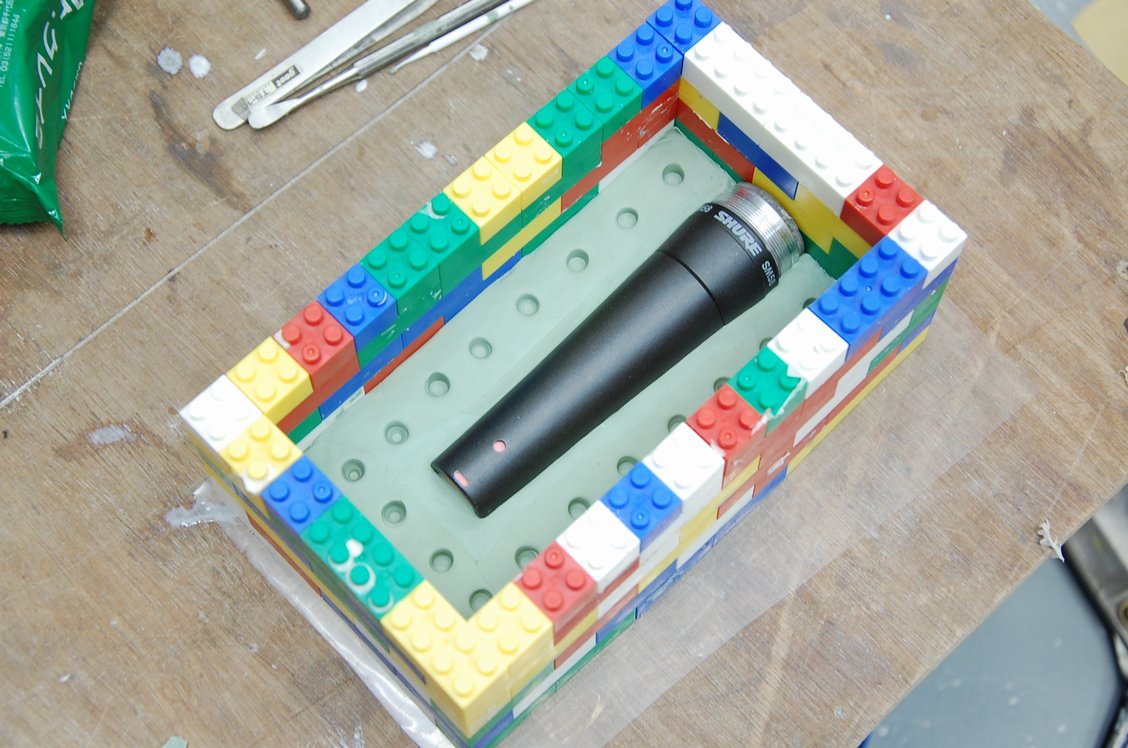

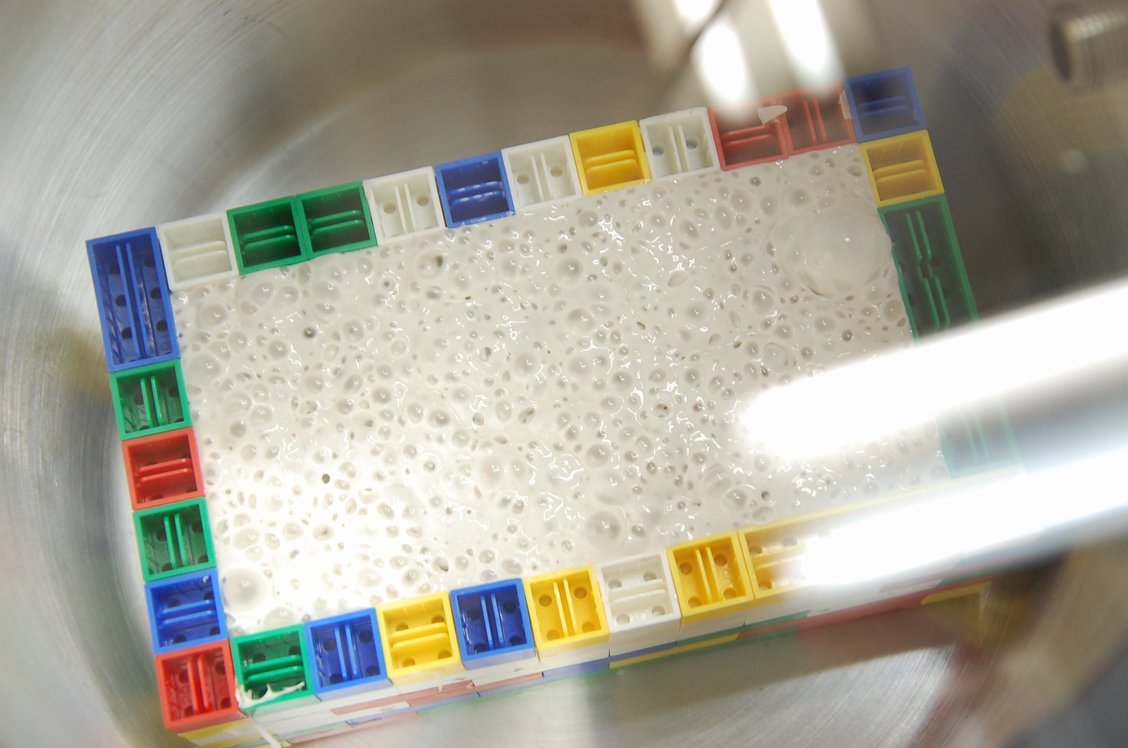

ブロックで枠を作り、そこに油ねんどを詰め込んで原型となるマイク を半分埋め込みます。周りの穴は型のズレ防止の為ですね。

ブロックで枠を作り、そこに油ねんどを詰め込んで原型となるマイク を半分埋め込みます。周りの穴は型のズレ防止の為ですね。

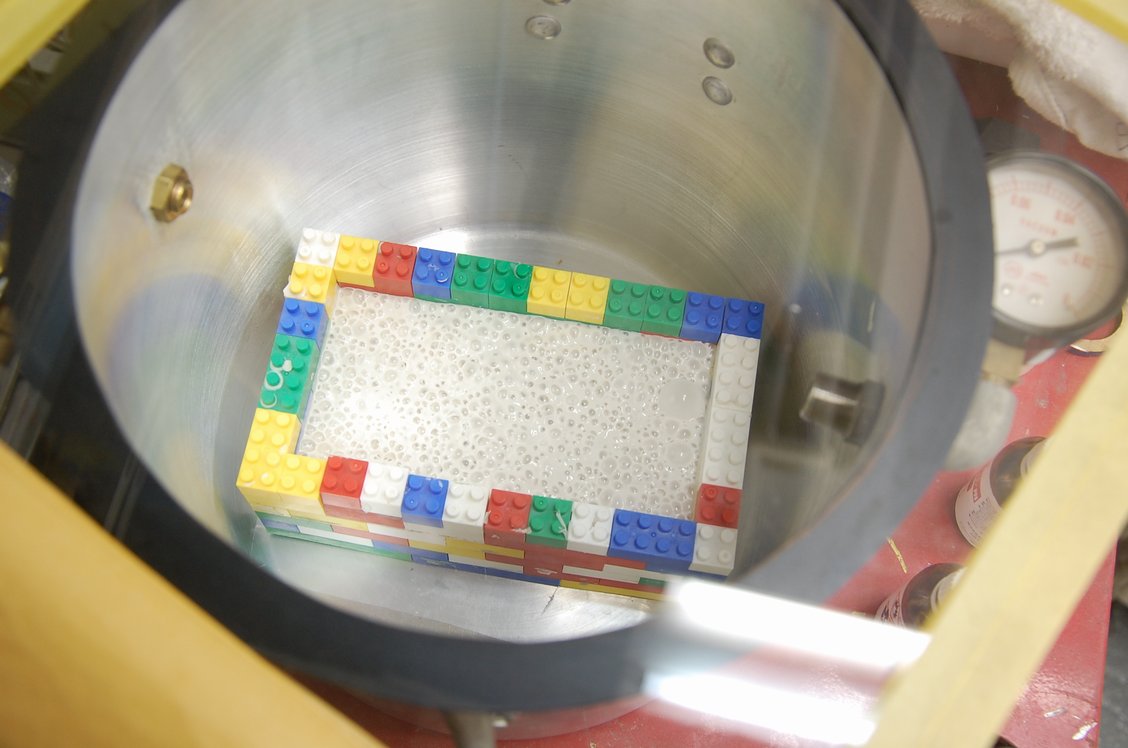

硬化剤を2%(本来は4%)入れて再び真空脱泡します。何故か4%入れるとこれをやっている時に固まり始めるんですよ。4%入れて良いのは真冬だけなんですかね。

硬化剤を2%(本来は4%)入れて再び真空脱泡します。何故か4%入れるとこれをやっている時に固まり始めるんですよ。4%入れて良いのは真冬だけなんですかね。

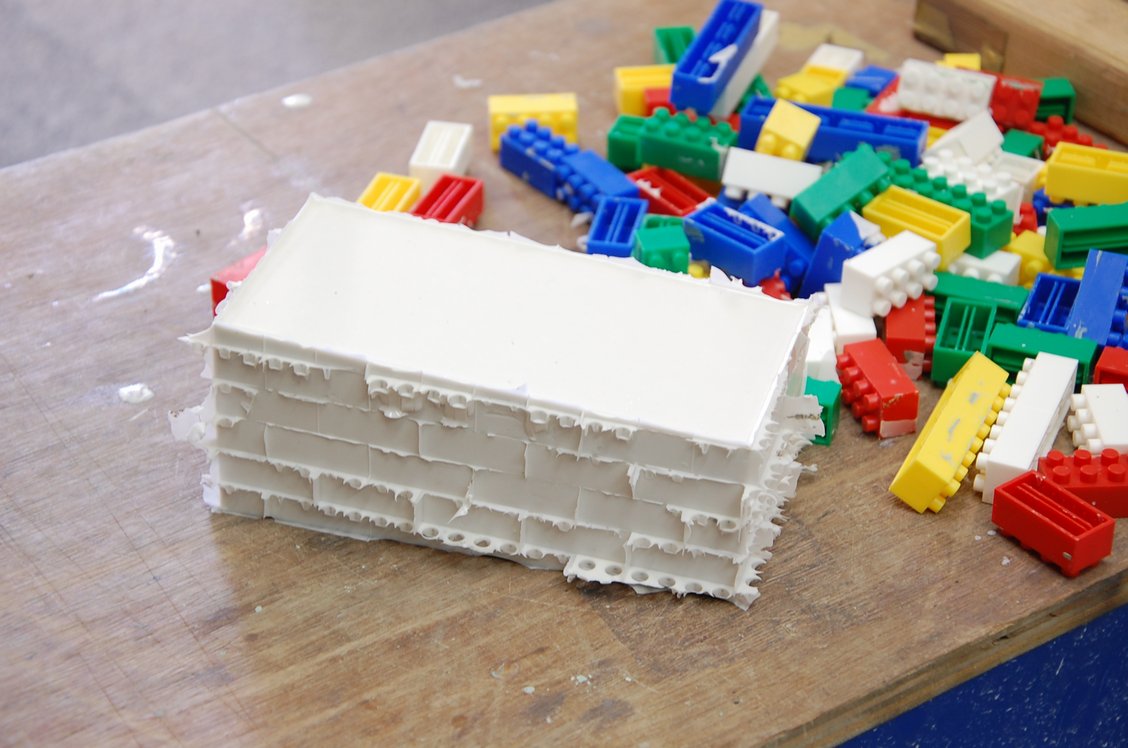

と言う訳ですが、あれから一日放置すると先ほどのシリコーン樹脂が固まります。今回はちゃんとした物を使ったお陰でムラなくしっかり固まってくれました。

と言う訳ですが、あれから一日放置すると先ほどのシリコーン樹脂が固まります。今回はちゃんとした物を使ったお陰でムラなくしっかり固まってくれました。

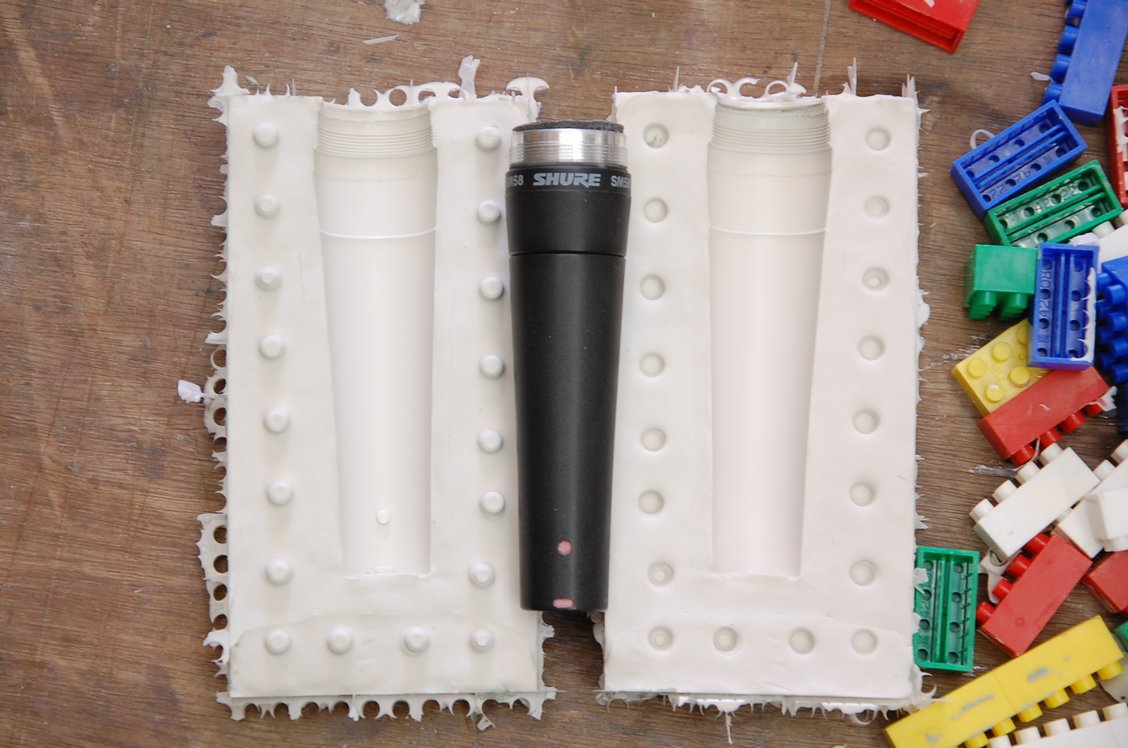

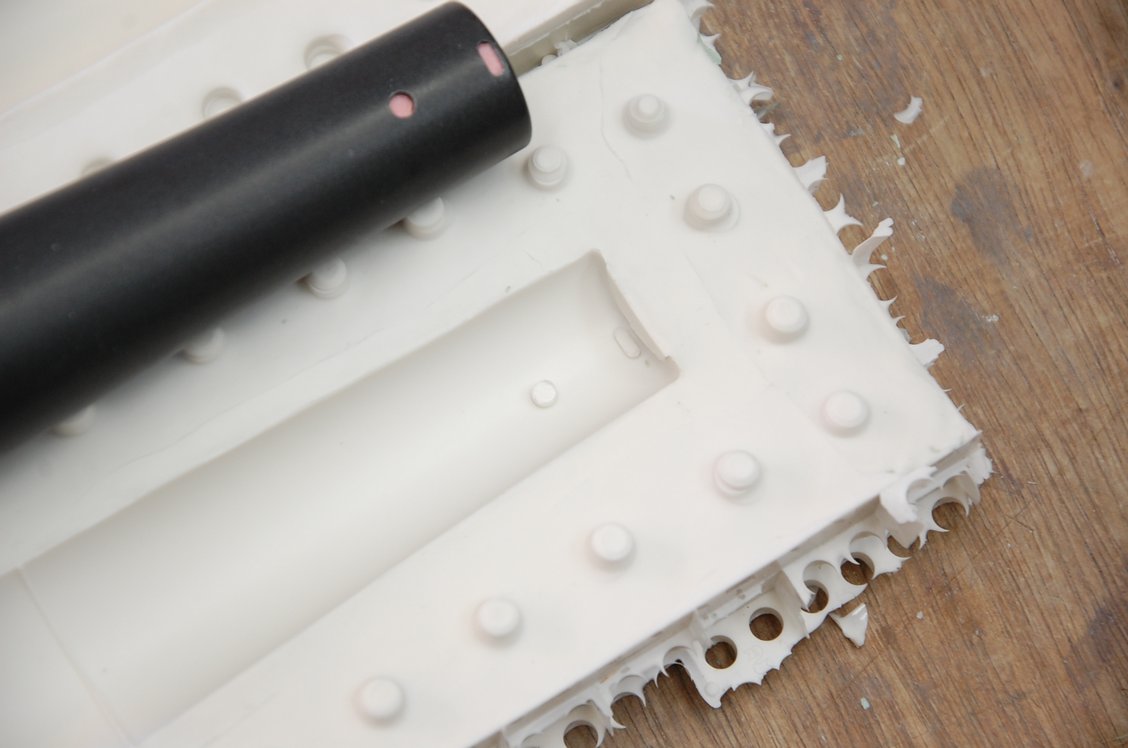

さらに台をひっくり返し、底に敷いた油ねんどを取り除きます。意外と油粘度がしっかりこびりついているので、ネジの部分はピンセットで一山ずつ漉いてます。

さらに台をひっくり返し、底に敷いた油ねんどを取り除きます。意外と油粘度がしっかりこびりついているので、ネジの部分はピンセットで一山ずつ漉いてます。

綺麗に粘土が取れたらシリコーン表面に離型剤を塗り、

再びシリコーン樹脂を注ぎます。尚、今回使ったシリコーン樹脂は500グラム×2で1キロです。意外と使うんですよね。

再びシリコーン樹脂を注ぎます。尚、今回使ったシリコーン樹脂は500グラム×2で1キロです。意外と使うんですよね。

真空脱泡に使っているドライポンプはオイルレスの為、シリンダとロータの隙間からの空気の逆流はどうしても避けられず、画像にあるメーターのように今一歩真空域には至りませんが(一般的なメーターの逆に回ります)、シリコーン樹脂での型作りや、可使時間の長い透明エポキシレジンの脱泡であればこれで十分です。

真空脱泡に使っているドライポンプはオイルレスの為、シリンダとロータの隙間からの空気の逆流はどうしても避けられず、画像にあるメーターのように今一歩真空域には至りませんが(一般的なメーターの逆に回ります)、シリコーン樹脂での型作りや、可使時間の長い透明エポキシレジンの脱泡であればこれで十分です。

また油回転真空ポンプのように排気から油を撒き散らさない為、当店のような塗装現場でも気兼ねなく使えると言う利点があります。まあ一般家庭でも床がヌルヌルになったら気持ち悪いでしょうけどね。

真空脱泡器については以下の記事で紹介していますので宜しければどうぞ。

また当店で使用しているドライポンプについては以下記事も参考になると思います。

ちなみにドライポンプの性能に関しては十分なのですが、容器(デジケーター)のサイズがちょっと足りないと感じて来たので、今後はこれをもう少し大きいのに変更(作成)する予定です。

ちなみに固まったシリコーンに少し傾斜がついているのはわざとで、マイクの形状に合わせてシリコーンをそちらに寄せて厚みを確保しました。

前回穴の部分は粘土を詰めただけなので形が曖昧でしたが、今回はこの辺がシャープに出来ています。

前回穴の部分は粘土を詰めただけなので形が曖昧でしたが、今回はこの辺がシャープに出来ています。

注型用のウレタン樹脂(レジン)を流し込み、固まるまで5分程待ちます。

注型用のウレタン樹脂(レジン)を流し込み、固まるまで5分程待ちます。

ちなみにレジンは多少多めに作り、余った物を色見本用のミニカーの型に注ぎ、またそれらが固まる待ち時間の間にさらに樹脂を作って注ぐという二毛作的な方法で効率良く作業しています(お陰で結構忙しいです)。

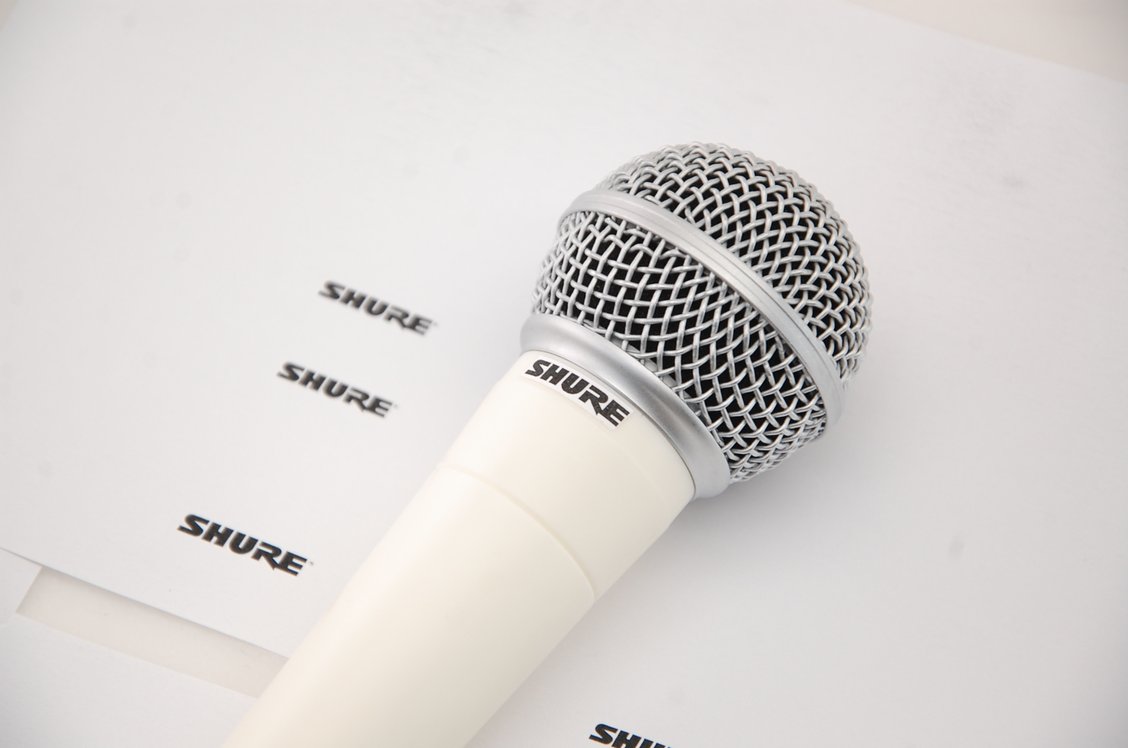

ちなみにグリルボールは発注済みで、近々届くと思います。

真ん中が最初に作った物で、左側が今回作った物です。穴の掘りがちゃんとしているのでこれならそのまま塗っても大丈夫そうです。最初はドリルで揉もうと思ってたんですね。

真ん中が最初に作った物で、左側が今回作った物です。穴の掘りがちゃんとしているのでこれならそのまま塗っても大丈夫そうです。最初はドリルで揉もうと思ってたんですね。

ロゴについてはサイズ的に塗装では無理そうなのでデカールでの対応になりそうです。まあこれについては見本で使うかどうかは決めてませんけどね。ちなみに画像は印刷した紙を糊で貼っているだけです。

ロゴについてはサイズ的に塗装では無理そうなのでデカールでの対応になりそうです。まあこれについては見本で使うかどうかは決めてませんけどね。ちなみに画像は印刷した紙を糊で貼っているだけです。

取り敢えずは前からやりたかったパステル系の艶消し&艶ありの組み合わせと、他にはキャンディーカラーや、普段の仕事では行わないちょっとカスタム的な塗装をやってみようと思います。