先日の続きで、新たに作成している色見本マイク用のシリコーン型です。

先日の続きで、新たに作成している色見本マイク用のシリコーン型です。

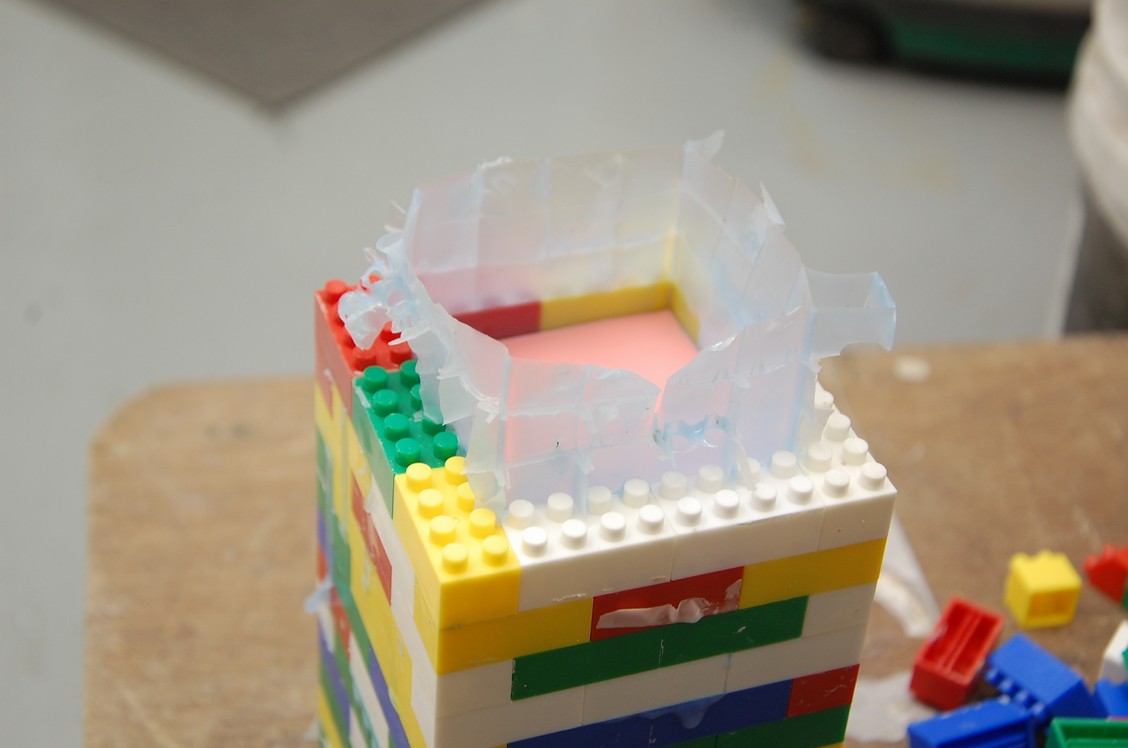

ブロックの隙間から漏れ出して減った分のシリコーン樹脂を後から足していて、それが固まったのでブロックの枠を外していきます。

ブロックの隙間から漏れ出して減った分のシリコーン樹脂を後から足していて、それが固まったのでブロックの枠を外していきます。

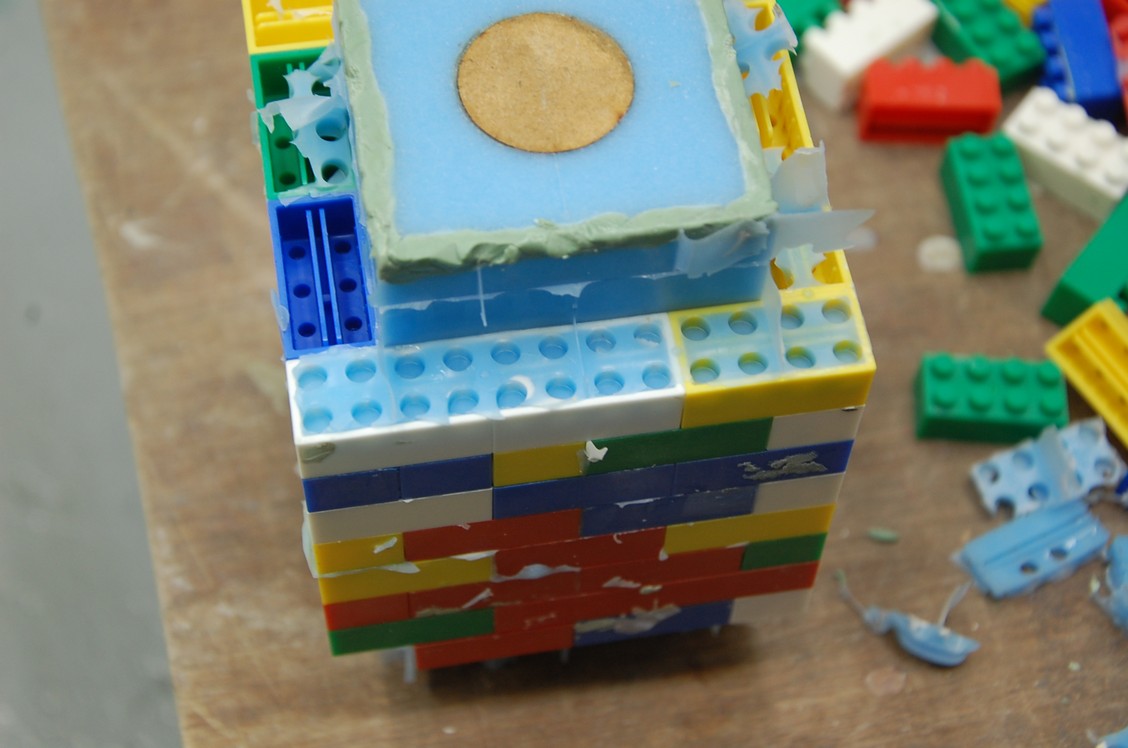

零れていたよりも随分と減っていると思っていたら、どうやらブロックの内側に大量にシリコーンが詰まっていました・・・。

零れていたよりも随分と減っていると思っていたら、どうやらブロックの内側に大量にシリコーンが詰まっていました・・・。

恐らくはしつこく真空脱泡を繰り返したので、隙間からブロック内側に充填されてしまったのだと思います。折角の高価なシリコーンが・・・。

恐らくはしつこく真空脱泡を繰り返したので、隙間からブロック内側に充填されてしまったのだと思います。折角の高価なシリコーンが・・・。

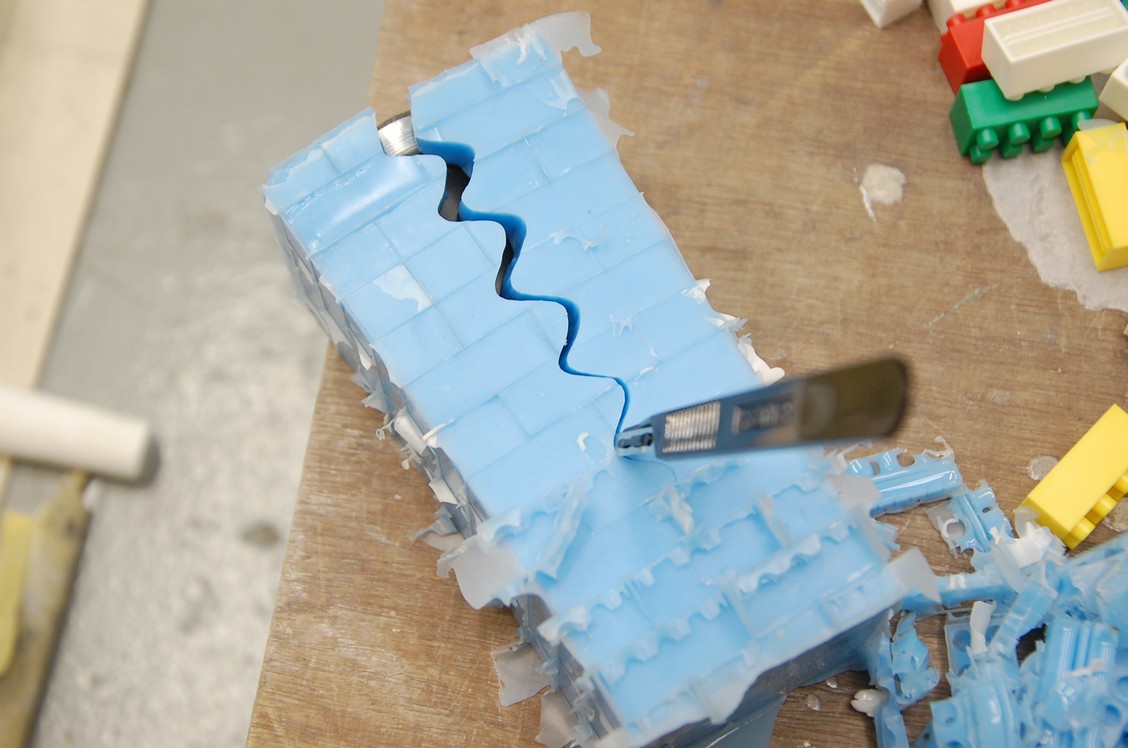

尚、今回は分割はせず一度にシリコーンを注いだ方式にしているので、ここからそれをナイフで切り開きます。

尚、今回は分割はせず一度にシリコーンを注いだ方式にしているので、ここからそれをナイフで切り開きます。

この場合の切り方が良く判らなかったのですが、一応ズレないようにジグザグに切ってみました(余り意味は無かったかも知れません・・・)。

この場合の切り方が良く判らなかったのですが、一応ズレないようにジグザグに切ってみました(余り意味は無かったかも知れません・・・)。

全部を完全に切る必要はなく、ある程度のところでスポット抜けました。

全部を完全に切る必要はなく、ある程度のところでスポット抜けました。

と言う訳で、さっそくレジンを入れて色見本用の素体を作ります。

と言う訳で、さっそくレジンを入れて色見本用の素体を作ります。

15分くらい待つと固まるので、同じようにして抜き出します。

15分くらい待つと固まるので、同じようにして抜き出します。

今回使った信越シリコーンのKE-1417は耐久性・離型性が良いとの事ですが、出来るだけ型を長持ちさせたいので一応3回に一回は離型剤も塗っています。

今回使った信越シリコーンのKE-1417は耐久性・離型性が良いとの事ですが、出来るだけ型を長持ちさせたいので一応3回に一回は離型剤も塗っています。

継ぎ目はやはり見えてしまうのでそのまま上塗りと言う訳にはいかず、数がまとまったらサフェを塗っておこうと思います。

ふと思ったのですが、型を切り開かずに注型口の反対側(型の底面)に小さな穴を開け栓をして注型。硬化後その穴から圧搾空気を吹き込んでやれば、パーティングラインのない形成品がポコンと抜けてくれたりしませんかね?

確かにそれができれば凄く楽な気が・・・!

ただマイク下部のところにボリュームとシールドロックの為の穴が開いているのでそこが引っかかるんですよね。

あと以前同じようにミニカー型色見本のレジンをエアーで吹っ飛ばしていましたが、離型が甘い部分のシリコーンもくっ付いたまま引き千切ってしまう!と言う恐ろしい事態が何度かあったので・・・。

でもシリコーン型を大事にするより、パーティングラインが無いのを大量に生産出来た方が楽な気がしてきました。

まあこの辺は私も初心者なので色々試していこうとおもいます。

そういえば似たような感じで、ミカンの下にエアーダスターガンを突っ込んで一瞬で皮を剥く(爆発させる)という動画を見ました。今度これも試してみたいと思います(ひどい事態にならなければ良いのですが。笑)。

あ、それゆで卵でやって、黄身を部屋中に撒き散らした事がありますわ(苦笑)

配管末端とはいえ、7kg/cm2位は来てますし…

ゆ で た ま ご!(笑)。

確かに上手くいけばあの煩わしさが一層出来ますね。

マイクのシリコーン型ですが、一層を薄膜にして、それを保持する為の型を2層目にすれば継ぎ目無しで上手くいくのでは・・?!と考えていました。それなら注ぎ口の方からエアー入れれば型離れも簡単に出来そうですし。

もうちょっと考えて今度試してみます!