予定では週末辺りに鋳込む予定だったのですが、仕事の方が比較的落ち着いていたので(ほ、本当です・・・)、先日作った型に溶かした金属を流し込んでみる事にしました。

予定では週末辺りに鋳込む予定だったのですが、仕事の方が比較的落ち着いていたので(ほ、本当です・・・)、先日作った型に溶かした金属を流し込んでみる事にしました。

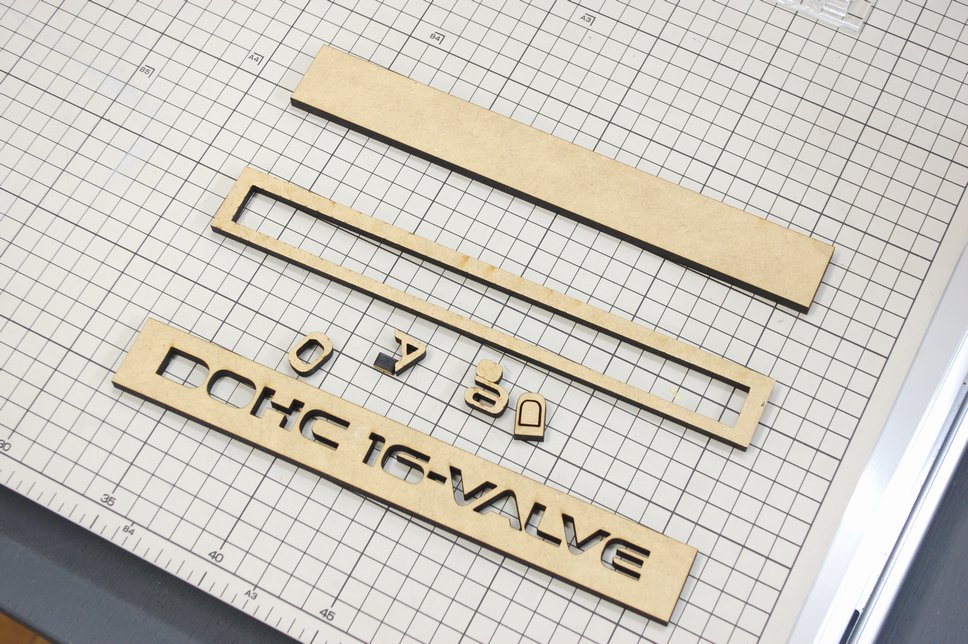

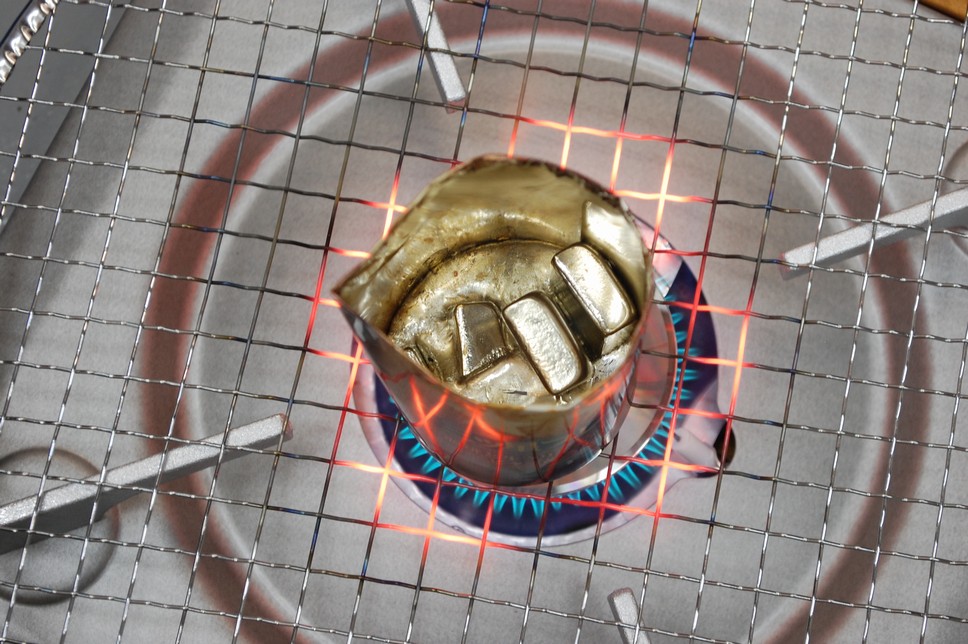

前回は板金用の電気コテを使って溶かしましたが、今回は結構な量を流し込む為、基本通りガスコンロを使って金属を溶かします。一番最初に作ったDOHCの凸文字も再利用です。

前回は板金用の電気コテを使って溶かしましたが、今回は結構な量を流し込む為、基本通りガスコンロを使って金属を溶かします。一番最初に作ったDOHCの凸文字も再利用です。

ちなみにるつぼ(=金属溶かすための容器)を用意する時間が無かった為、缶コーヒーのアルミ缶をハサミで切って使っています。抹茶★ん!が「アルミで溶けないの?!」と言っていましたが、アルミの融点は660℃と結構高いのでこんなガスコンロで溶けてくれたら奇跡です。と言うかそれならむしろアルミを使ってますよ(笑)。

ちなみにるつぼ(=金属溶かすための容器)を用意する時間が無かった為、缶コーヒーのアルミ缶をハサミで切って使っています。抹茶★ん!が「アルミで溶けないの?!」と言っていましたが、アルミの融点は660℃と結構高いのでこんなガスコンロで溶けてくれたら奇跡です。と言うかそれならむしろアルミを使ってますよ(笑)。

ちょっと気になったので一応溶ける温度を測ってみたら240℃くらいから溶け始めました。200℃以下では変化無かったのでヘッドカバーに使う分には問題無いようですね。

ちょっと気になったので一応溶ける温度を測ってみたら240℃くらいから溶け始めました。200℃以下では変化無かったのでヘッドカバーに使う分には問題無いようですね。

本当は金属がドロドロに流れて注ぎ込んだ画が欲しかったのですが、如何せん誰も居ない・・・orz。 まあでも凄く楽しかったので大丈夫です(笑)。

本当は金属がドロドロに流れて注ぎ込んだ画が欲しかったのですが、如何せん誰も居ない・・・orz。 まあでも凄く楽しかったので大丈夫です(笑)。

で、少しでも早く型枠を外したいので、なんならこのまま水に浸けちまうか・・・なんて考えたりもしたのですが(汚い言葉ですいませんがこの時はまさにこんな感じでして・・・笑)、何か悪い事が起きそうなので一応自然に熱が冷めるのを待ちました。ガラスじゃないので多分大丈夫だと思うんですけどね。

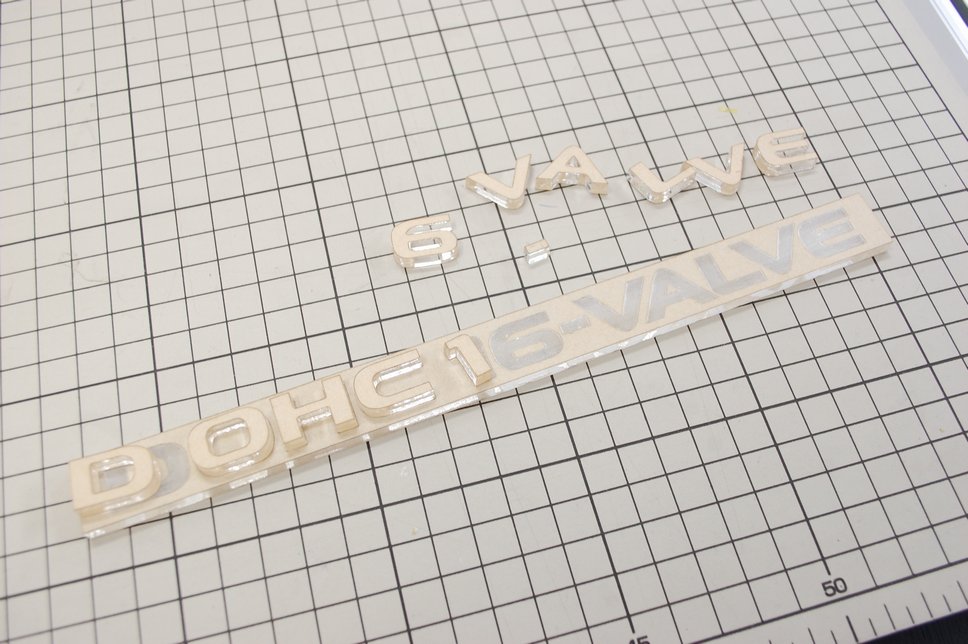

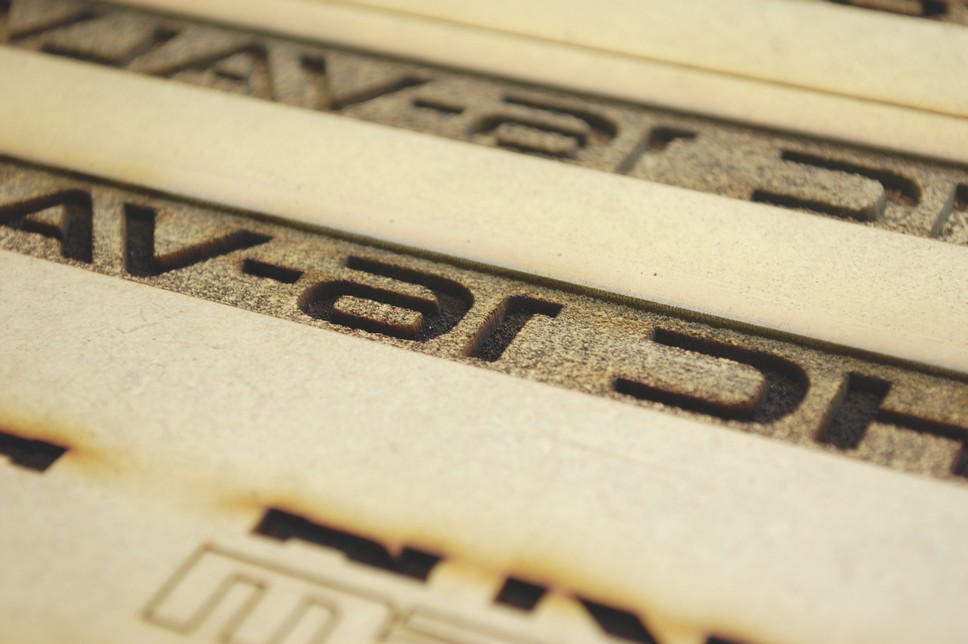

そして型枠を外してみました。ほぼイメージ通りに溶けた金属が流れ込んでくれています。ただやはり不安はあったので、一人工場の一階でヤバイヤバイって連発してしまいましたけどね(笑)。

そして型枠を外してみました。ほぼイメージ通りに溶けた金属が流れ込んでくれています。ただやはり不安はあったので、一人工場の一階でヤバイヤバイって連発してしまいましたけどね(笑)。

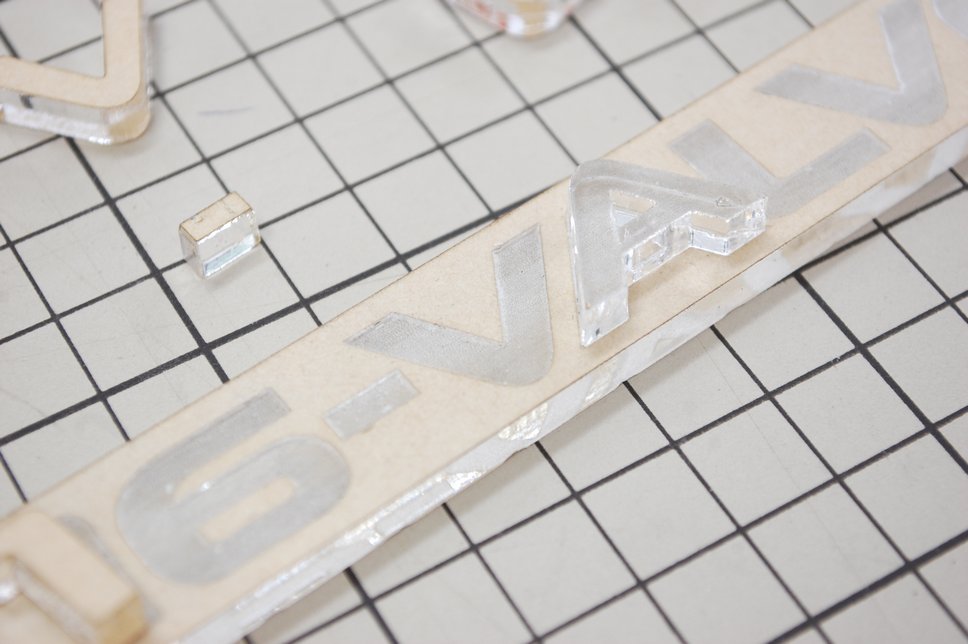

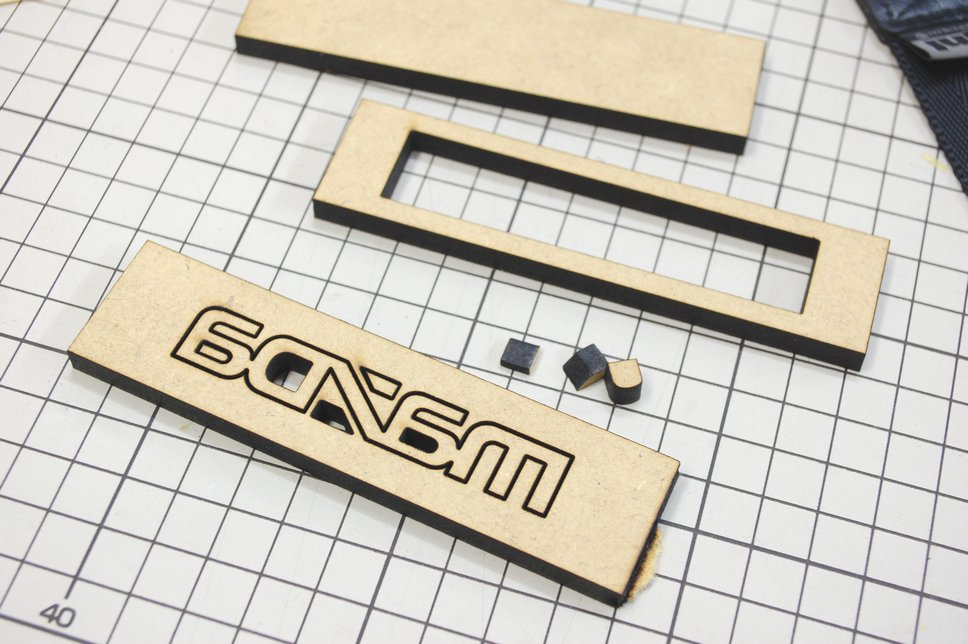

さらに分解していきます。形状がテーパーじゃないので型は破壊するしかないのですが、逆に一気に外れないもどかしさがまるでお宝の発掘作業をしているみたいでさらに興奮度MAXです(危)。

さらに分解していきます。形状がテーパーじゃないので型は破壊するしかないのですが、逆に一気に外れないもどかしさがまるでお宝の発掘作業をしているみたいでさらに興奮度MAXです(危)。

そして無事鋳造完了です。いやー、思った以上にちゃんと出来ていてビックリしました(笑)。

そして無事鋳造完了です。いやー、思った以上にちゃんと出来ていてビックリしました(笑)。

ちなみにこの後もう一個の「DOHC 16-VALVE」も鋳込んでいまして、そちらの方がサイズは大きいのですが仕上がりはもうバッチリです。時間の関係上そちらの紹介はまた後日にしますが是非期待していてください。私的な見解と言うか希望としては、もうそれ単体の状態で結晶塗装してしまいたいくらいですよ(笑)。