塗装の完成品などを撮影する時にはいつもこの場所で行っていますが、

塗装の完成品などを撮影する時にはいつもこの場所で行っていますが、

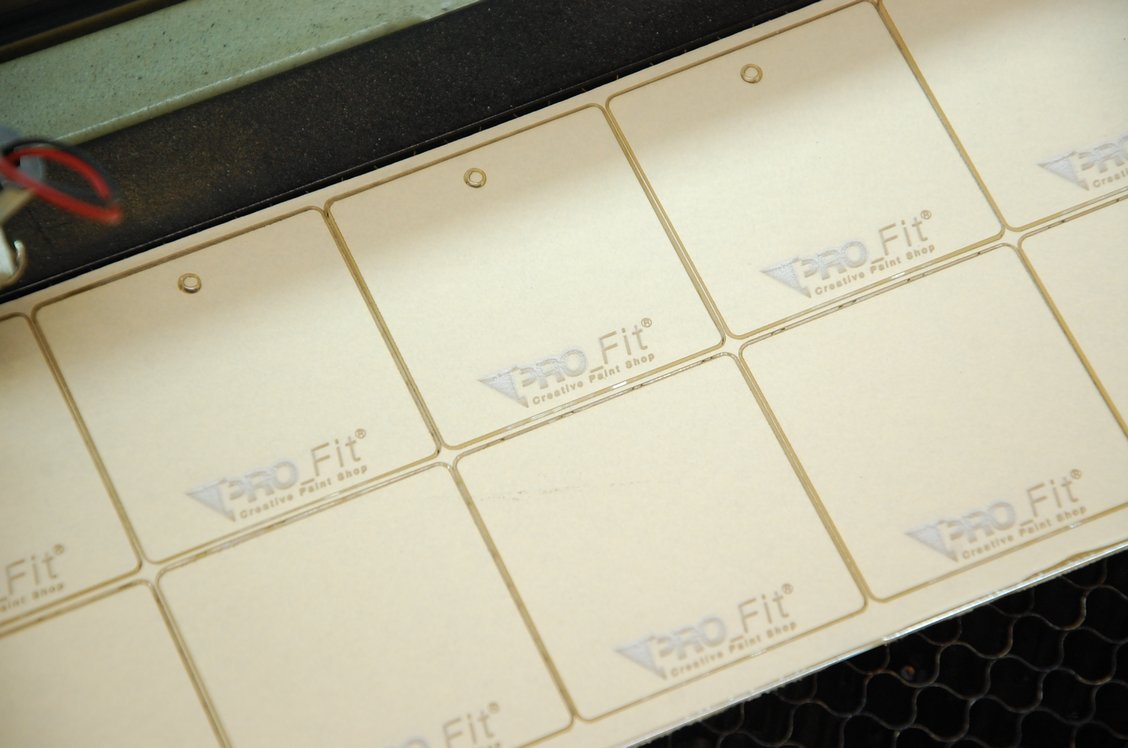

少し前に購入したこちらの「背景紙」を使うにあたって、毎回これを出したり仕舞ったりするのは正直やっていられないと思い、こことはべつに新たな撮影作業スペースを設ける事にしました。いやしかし、どこにそんな場所があるんだって話なのですが・・・。

少し前に購入したこちらの「背景紙」を使うにあたって、毎回これを出したり仕舞ったりするのは正直やっていられないと思い、こことはべつに新たな撮影作業スペースを設ける事にしました。いやしかし、どこにそんな場所があるんだって話なのですが・・・。

背景紙については以下の記事で紹介しておりますので宜しければどうぞ。やはりと言うか結局その後一度も使っていません。

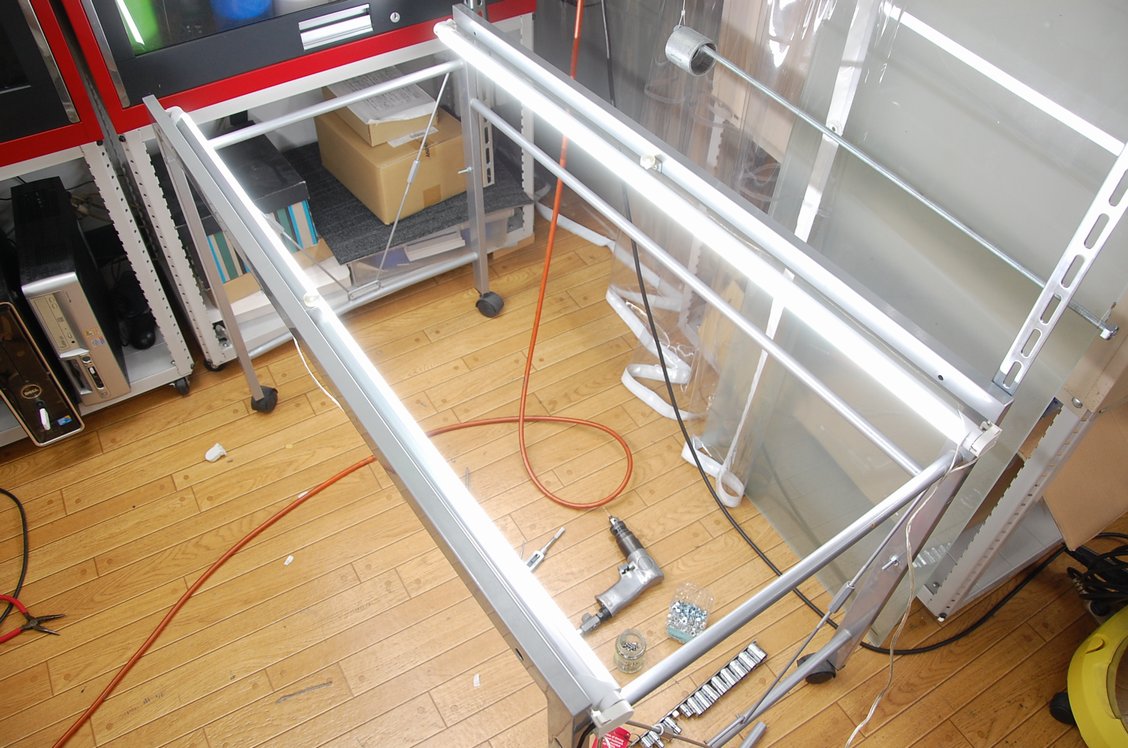

と言う訳で用意(?)したのがこちらのガラス天板の机で、元々工場二階に間借りして貰っているK氏の物だったのですが、以前譲り受けたので一応事前に許可を貰って改造する事にしました。

と言う訳で用意(?)したのがこちらのガラス天板の机で、元々工場二階に間借りして貰っているK氏の物だったのですが、以前譲り受けたので一応事前に許可を貰って改造する事にしました。

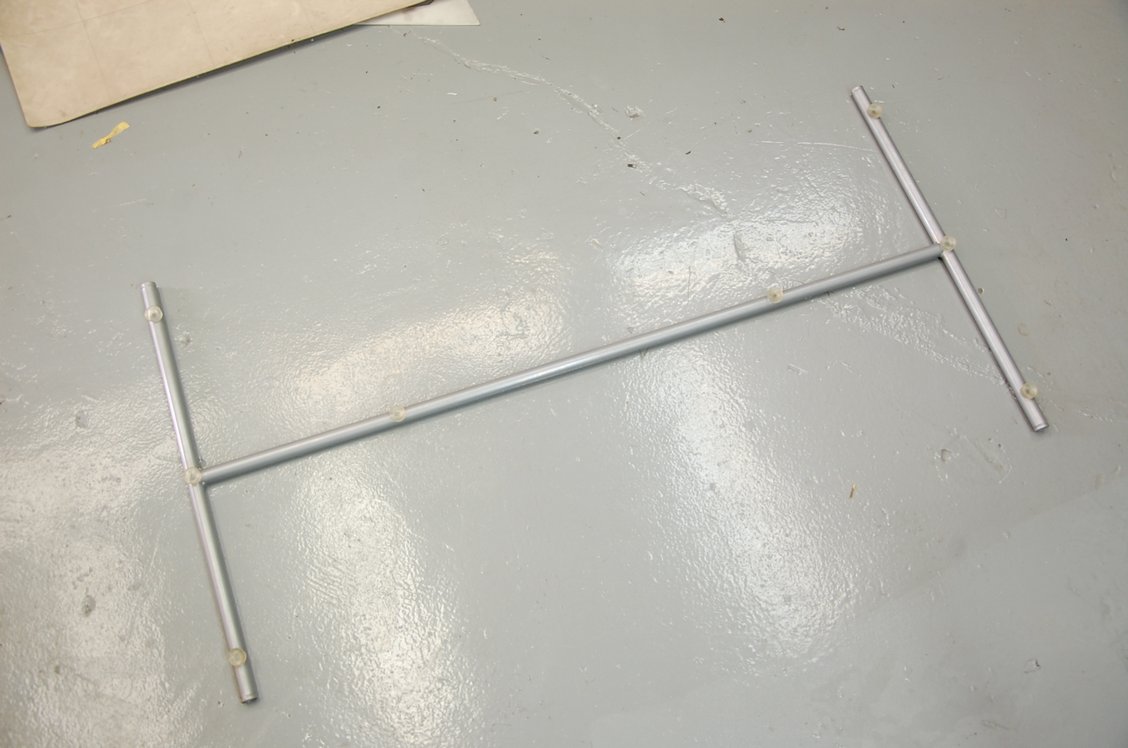

上からの照明もそうですが、今回はガラスの天板を活かして下からの照明も欲しかったので、まずは真ん中のパイプを切り取ってしまいます。

上からの照明もそうですが、今回はガラスの天板を活かして下からの照明も欲しかったので、まずは真ん中のパイプを切り取ってしまいます。

ちなみに最終的なイメージとしては以下の記事内にある(PVの)ような感じにしたいと思っておりまして。

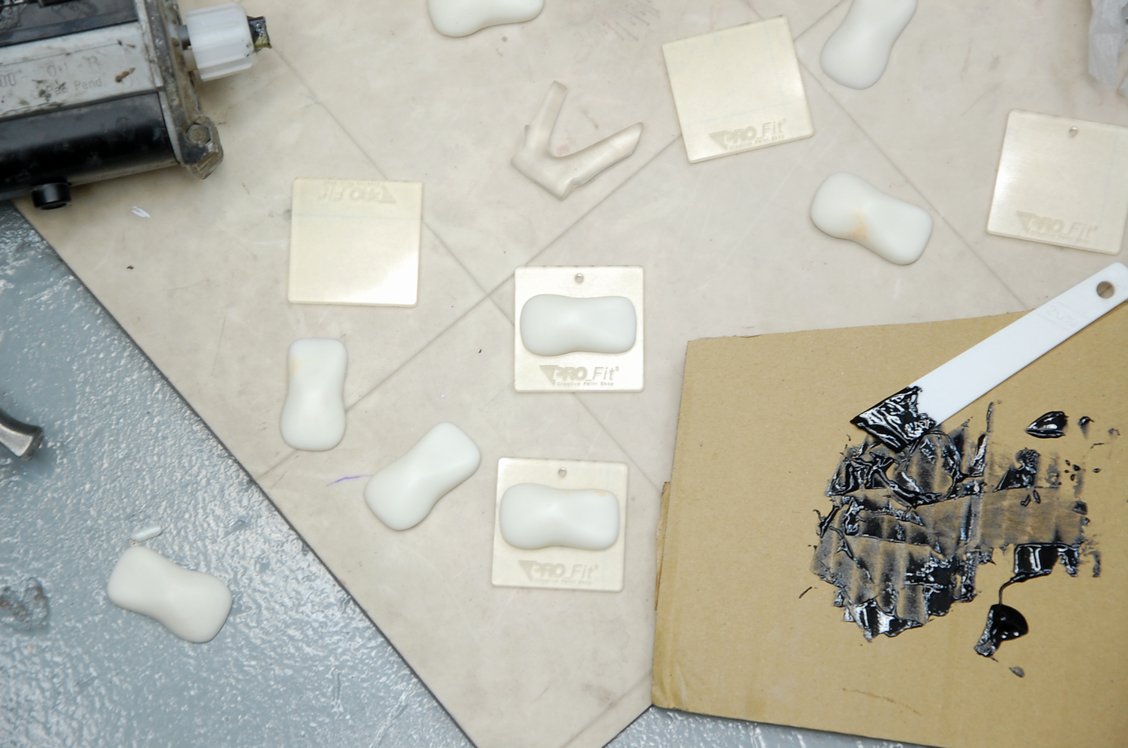

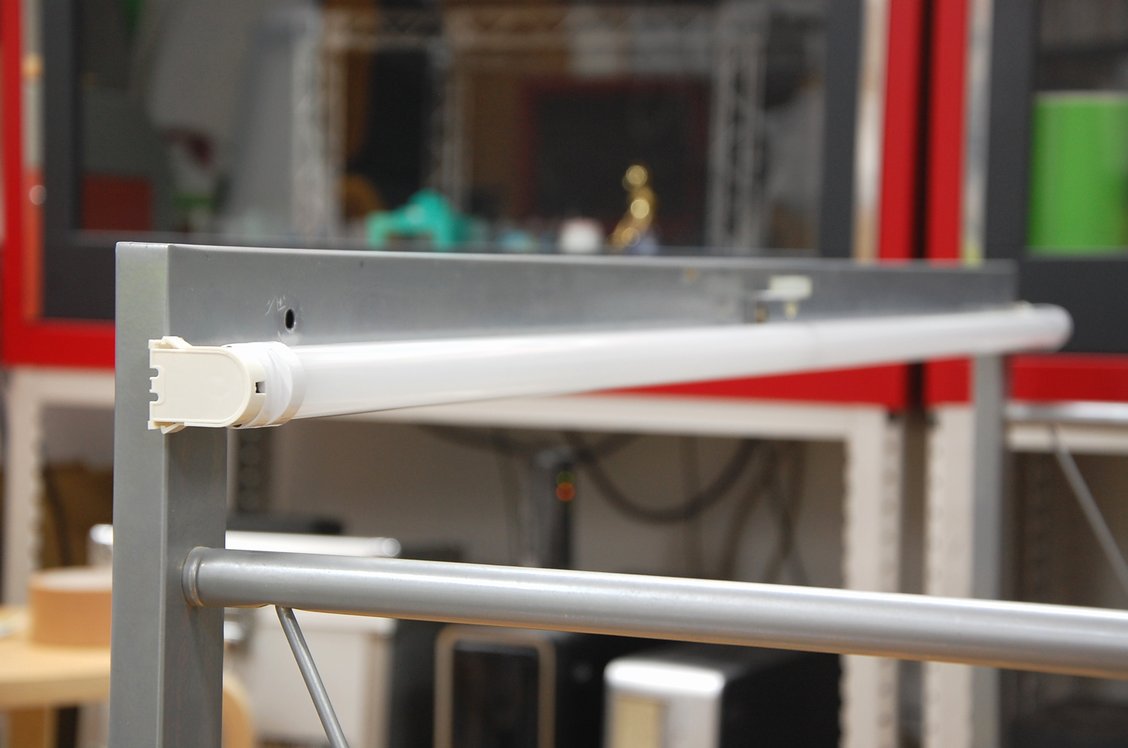

照明については以前購入した40W蛍光灯タイプのLEDを使おうと思い、それを固定するソケット部分(土台)を新たに購入しました。

照明については以前購入した40W蛍光灯タイプのLEDを使おうと思い、それを固定するソケット部分(土台)を新たに購入しました。

端子に配線を直結でも良かったのですが、これにより角度が変えられるので今回の使い方に丁度良かったのです。

先ほどのソケットをガラス天板の下に取り付けました。ちょっと飛び出しちゃっていますが、むしろ裏からの配線が取り易いので良しとしています。

先ほどのソケットをガラス天板の下に取り付けました。ちょっと飛び出しちゃっていますが、むしろ裏からの配線が取り易いので良しとしています。

LED照明はお互い向き合うように2個配置しました。配線も繋ぎます。

LED照明はお互い向き合うように2個配置しました。配線も繋ぎます。

ガラス天板も乗せてみました。 ガラスの表面は片面がサンドブラスト処理されて曇りガラスになっているのでそれが丁度良い塩梅です。

ガラス天板も乗せてみました。 ガラスの表面は片面がサンドブラスト処理されて曇りガラスになっているのでそれが丁度良い塩梅です。

現状は照明が局部的に明るくなっていますが、後程下に白い反射板を取り付けて照明の向きを下にすれば光を拡散できると思います。

また場合によっては照明の向きを上にしてコントラストを強くしたりも良さそうです。

また場合によっては照明の向きを上にしてコントラストを強くしたりも良さそうです。

小物の撮影だとどうしても床近くからの光が欲しかったので、これで今までとは違った撮影が出来そうです。

次は上からの照明で、そちらは以前購入した天井埋め込みのシーリングライトを使う予定です。