本日はハロウィン言う事で、一応場末の工場のブログもそれらしい感じにしてみました。

本日はハロウィン言う事で、一応場末の工場のブログもそれらしい感じにしてみました。

と言う訳では無く、

こちらは以前R2-D2のゴミ箱を頂いた方からの贈り物でして、今回はまさかのストームトルーパー(!)が届きました。この度も有難う御座います!

こちらは以前R2-D2のゴミ箱を頂いた方からの贈り物でして、今回はまさかのストームトルーパー(!)が届きました。この度も有難う御座います!

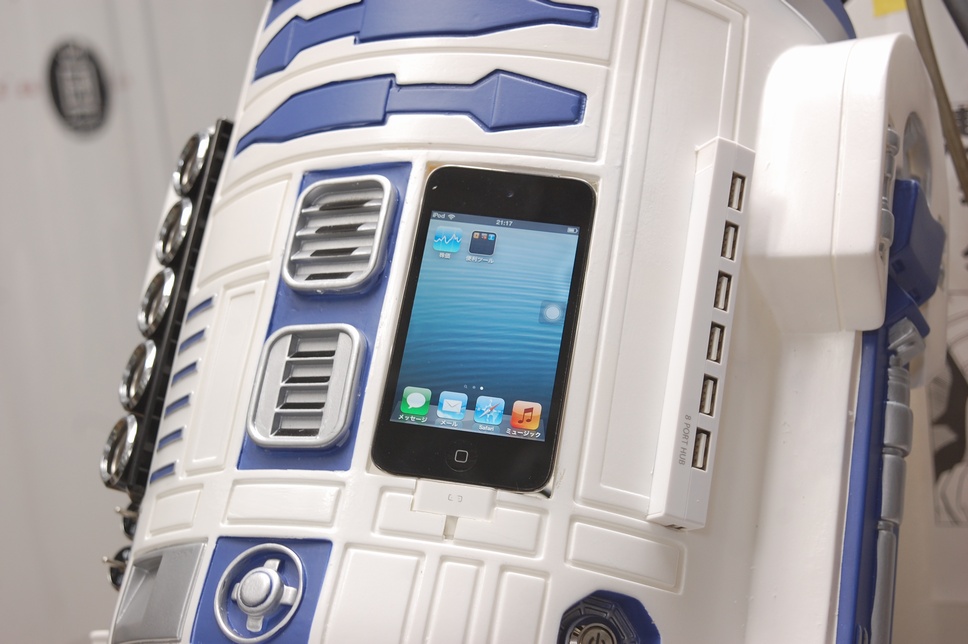

ちなみにR2-D2はその後作業が止まっていますが、頭の部分が自動車のパワーウィンドウモーターで上がるようになっていたりと、その後一応は進化しています。今後装飾する方向性も決まっているので、何とか時間を見つけて再開したいと考えています。あ、塗装は辞めました(笑)。

R2-D2に関しては最後に紹介している記事が以下となりますので、何のことだか判らない方は宜しければどうぞ↓

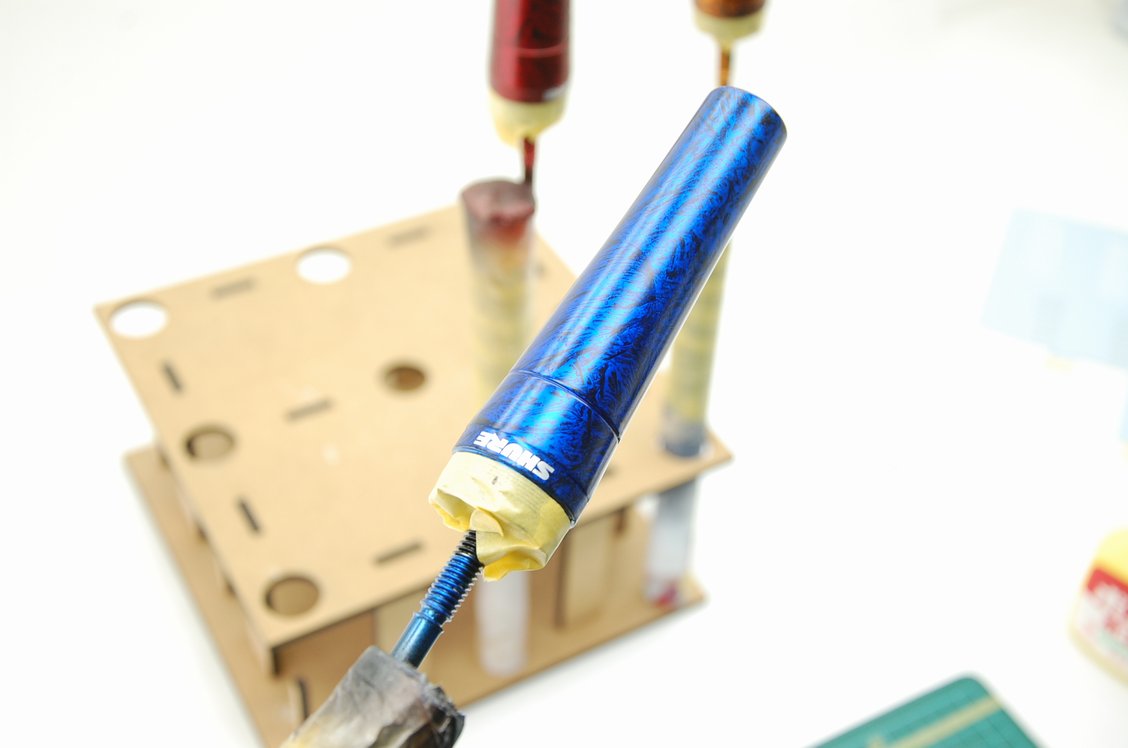

そう言った経緯もあって、一旦はR2-D2に装着していたこちらのUSB電源HUBを、取り敢えず的に今回のストームトルーパーに活用させて貰う事にしました。

そう言った経緯もあって、一旦はR2-D2に装着していたこちらのUSB電源HUBを、取り敢えず的に今回のストームトルーパーに活用させて貰う事にしました。

いつも使っている12V電源から5Vに変換したUSB電源を利用し、今回頂いたストームトルーパーにはbluetoothヘッドホンとiPadを充電する時のスタンドとして働いて貰う事にしました。丁度器を持っていた手の所にiPadが上手く乗ってくれたので、傍らで作業をしながらYoutubeの動画を流すなど、今後色々と活躍してくれそうです。

いつも使っている12V電源から5Vに変換したUSB電源を利用し、今回頂いたストームトルーパーにはbluetoothヘッドホンとiPadを充電する時のスタンドとして働いて貰う事にしました。丁度器を持っていた手の所にiPadが上手く乗ってくれたので、傍らで作業をしながらYoutubeの動画を流すなど、今後色々と活躍してくれそうです。

いずれこういったキャラクター物で、それ用にカスタマイズされたスマートスピーカーが内蔵された物とかも販売されそうですね。