7年くらい前に購入したレーザー加工機ですが、最近どうも切れが悪くなったような感じがしていて、

7年くらい前に購入したレーザー加工機ですが、最近どうも切れが悪くなったような感じがしていて、

それを補う為にカットスピードを遅くして対応していましたが、先日仕事でアクリル板をカットした際、断面のガタガタがとても気になってしまったのです。

それを補う為にカットスピードを遅くして対応していましたが、先日仕事でアクリル板をカットした際、断面のガタガタがとても気になってしまったのです。

という事で・・・

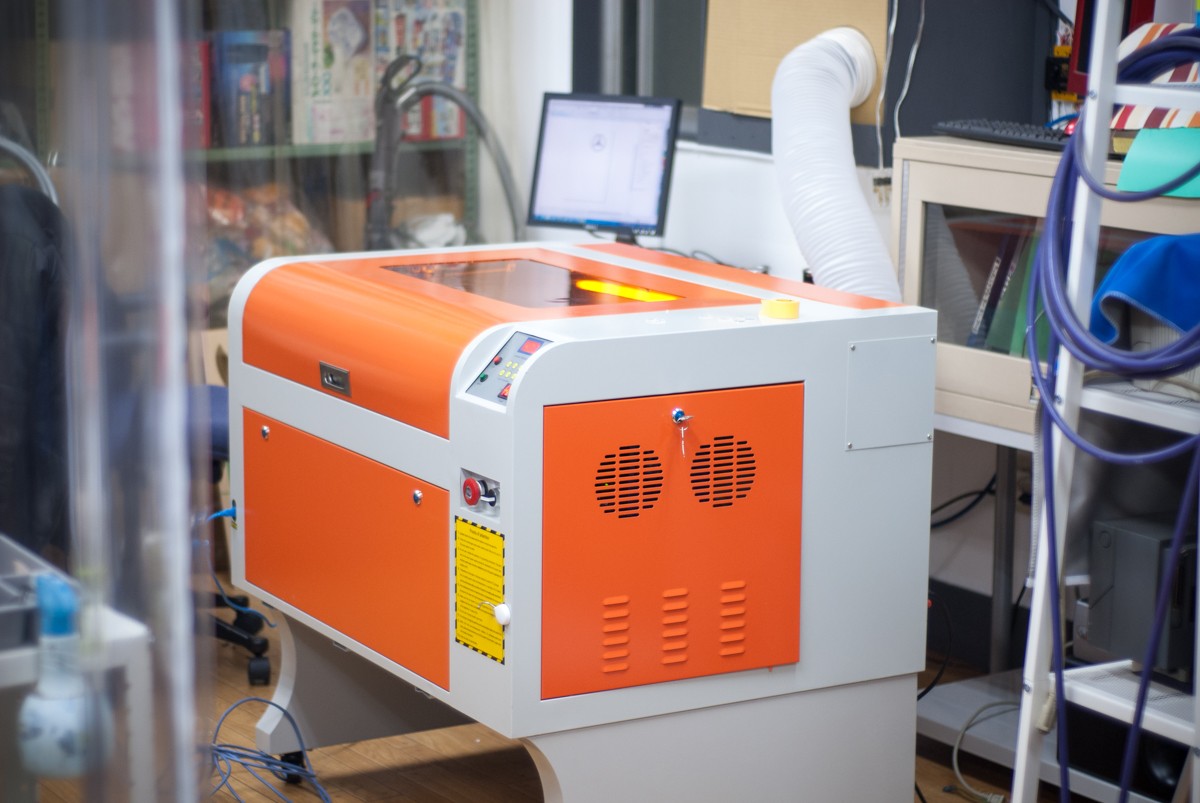

レーザー加工機本体はヤフーオークションで購入していて、この場合アフターフォローは全く期待が出来ませんが、使っているパーツは汎用品の寄せ集め的な感じですから、比較的自分でメンテナンスがし易いのが良いところです。

レーザー加工機本体はヤフーオークションで購入していて、この場合アフターフォローは全く期待が出来ませんが、使っているパーツは汎用品の寄せ集め的な感じですから、比較的自分でメンテナンスがし易いのが良いところです。

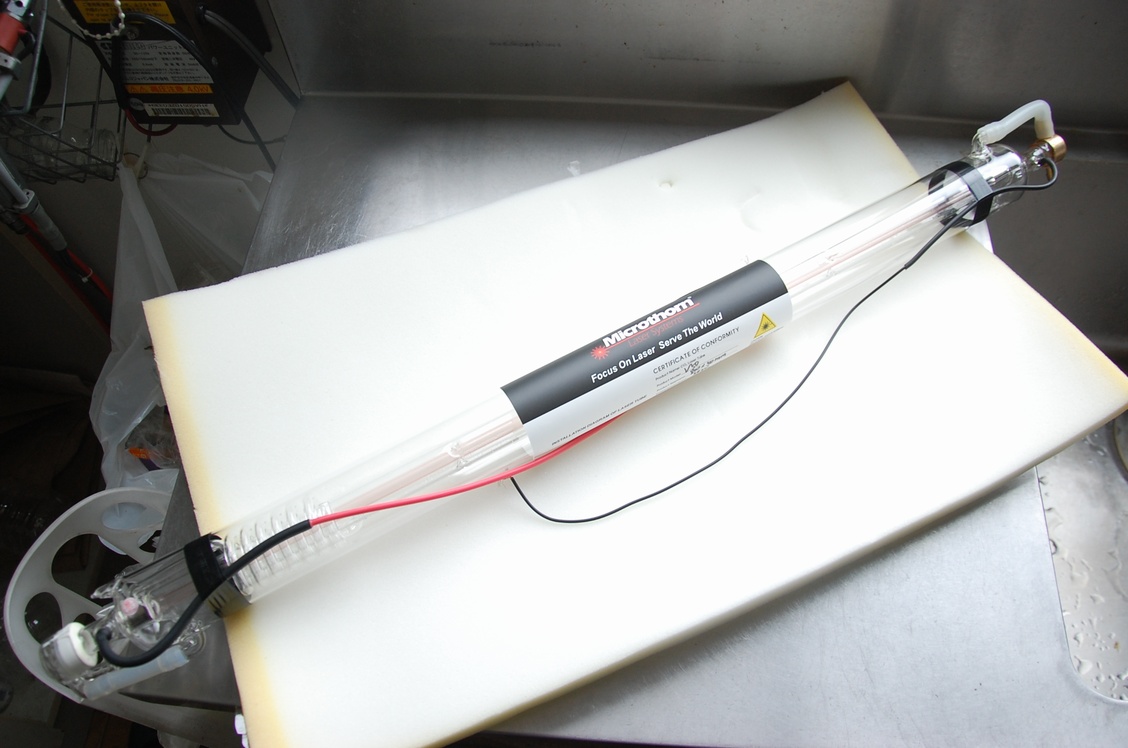

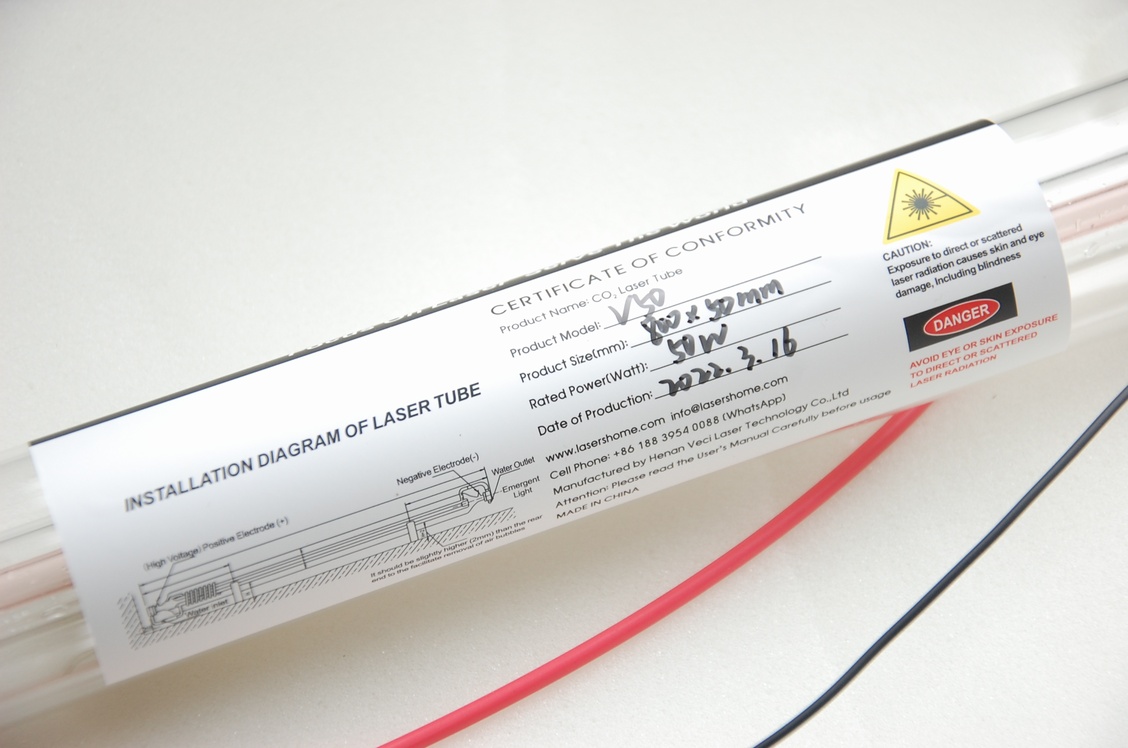

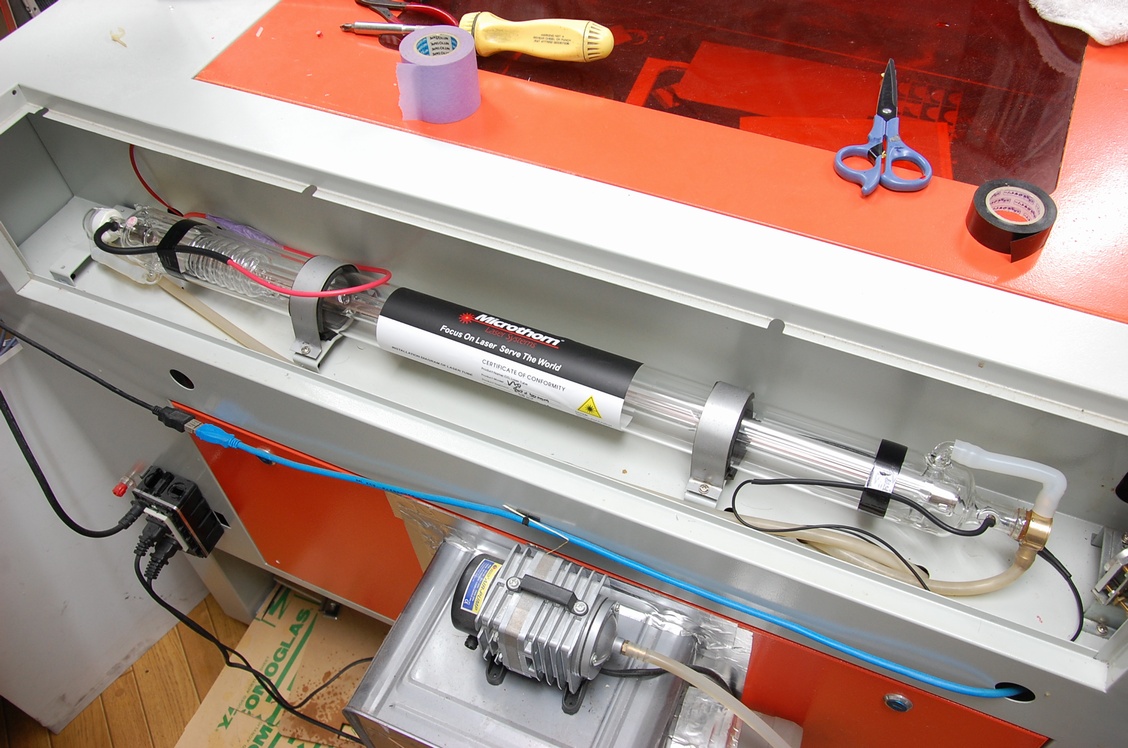

レーザー管には色々種類がありましたが、構造自体は変わらないように見受けられないようで、

レーザー管には色々種類がありましたが、構造自体は変わらないように見受けられないようで、

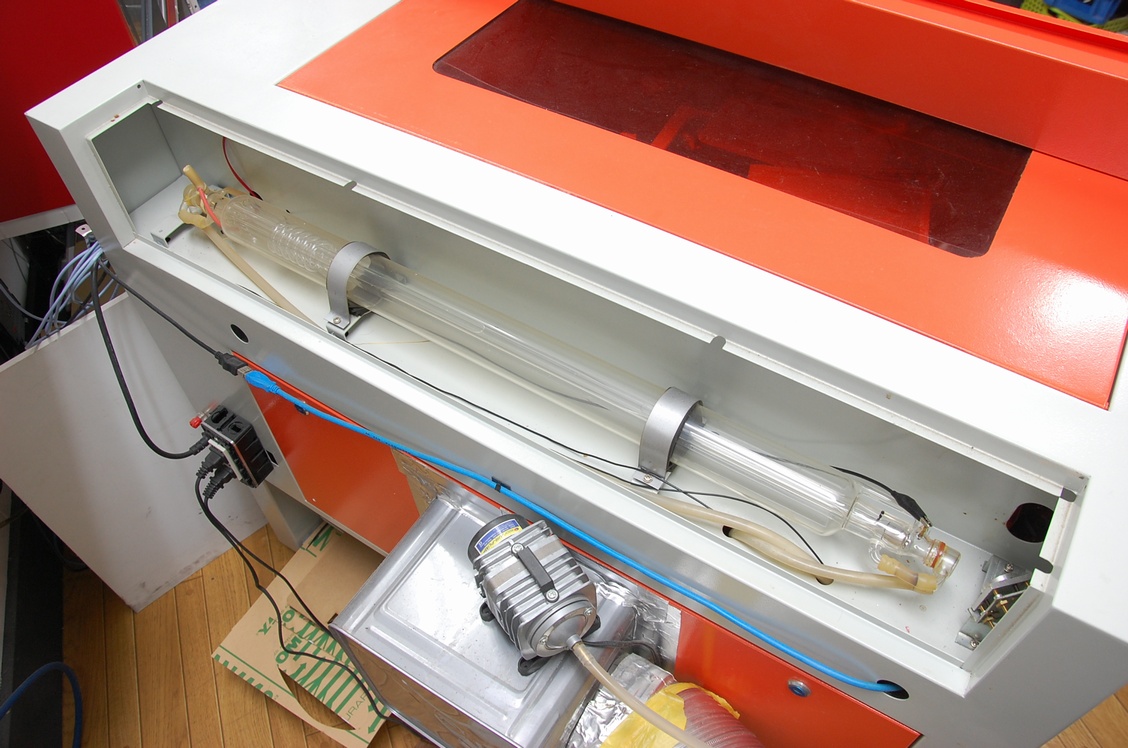

レーザー管は本体裏側に収まるようになっていて、本体側面にネジで固定されている蓋を開けるとさらに長い物=ワット数の高い物が取り付けられるようになっています。特に不便はなかったので(むしろレーザー管が横に飛び出るのはとても邪魔そうだったので)、既存と同じ物にしています。

レーザー管は本体裏側に収まるようになっていて、本体側面にネジで固定されている蓋を開けるとさらに長い物=ワット数の高い物が取り付けられるようになっています。特に不便はなかったので(むしろレーザー管が横に飛び出るのはとても邪魔そうだったので)、既存と同じ物にしています。

まずはこの古いレーザー管を取り外します。

結線はワニクリップで着いているだけです。こんなんで大丈夫なのでしょうか・・・。

結線はワニクリップで着いているだけです。こんなんで大丈夫なのでしょうか・・・。

古いレーザー管を取り外しました。使えない訳では無いので、万が一の時の為に捨てないで保管しておく事にします。

古いレーザー管を取り外しました。使えない訳では無いので、万が一の時の為に捨てないで保管しておく事にします。

外したホースと配線を基の通りに繋いだら作業完了です。特に難しい事は全くありませんでした。

外したホースと配線を基の通りに繋いだら作業完了です。特に難しい事は全くありませんでした。

面倒なのはここからの作業で、今回交換したレーザー管は元の位置とズレてしまっていますから、そこから出て来るレーザー光線の位置修正が必要となります。

面倒なのはここからの作業で、今回交換したレーザー管は元の位置とズレてしまっていますから、そこから出て来るレーザー光線の位置修正が必要となります。

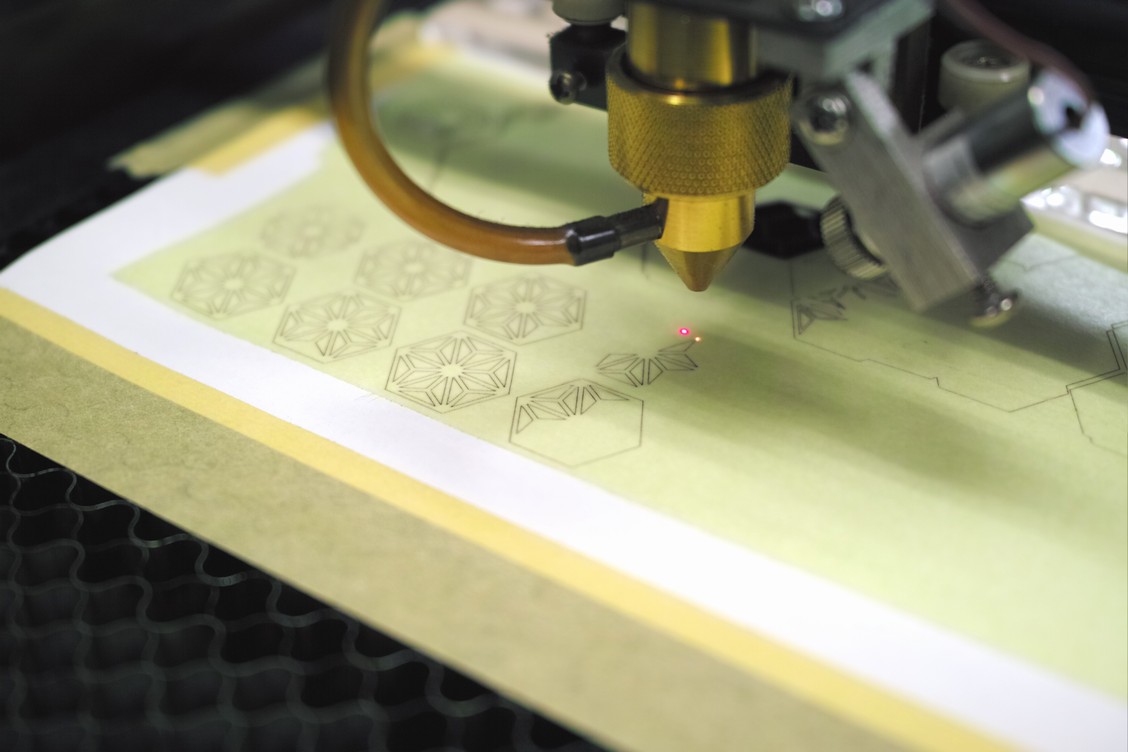

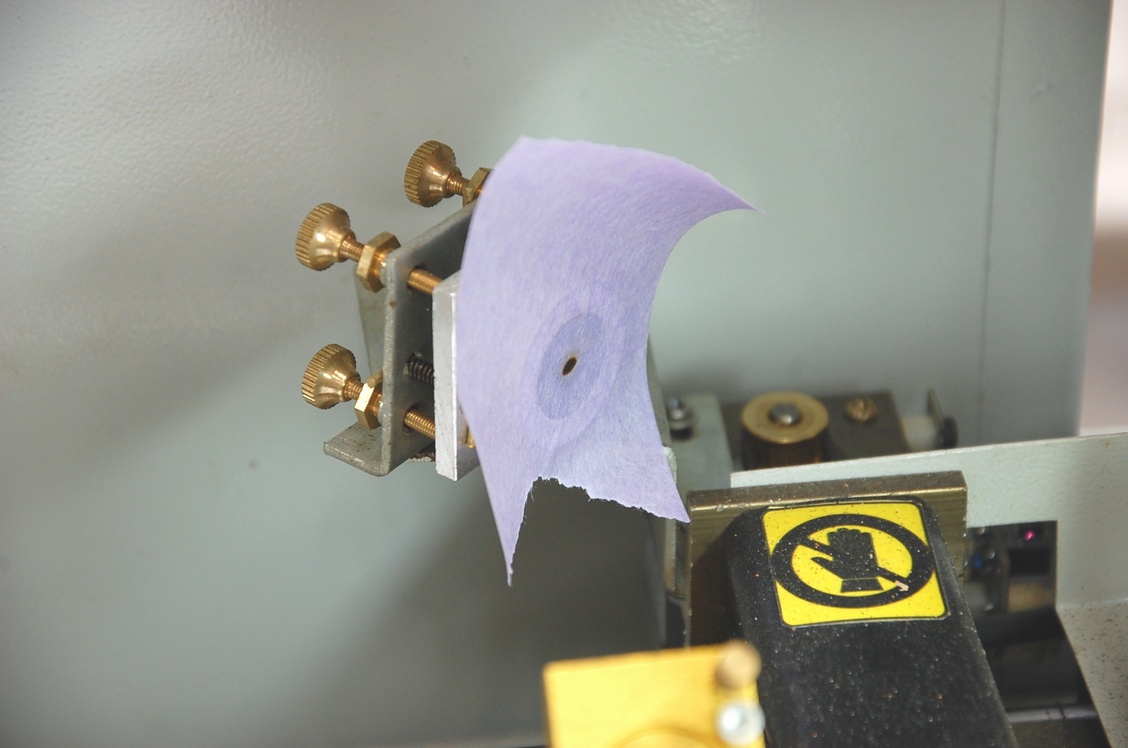

レーザー光線は目では見えないので、それが当たる反射ミラーにマスキングテープを貼り、その中心にレーザーが当たる=焦げるように確認しながら位置を修正していきます。

ガラス管から対象物までには3回ミラーに当てる事になるので、それら全てを調整していきます。地味な作業ですが成果が目で見て判るのでこれは結構好きな部類ですね。

ガラス管から対象物までには3回ミラーに当てる事になるので、それら全てを調整していきます。地味な作業ですが成果が目で見て判るのでこれは結構好きな部類ですね。

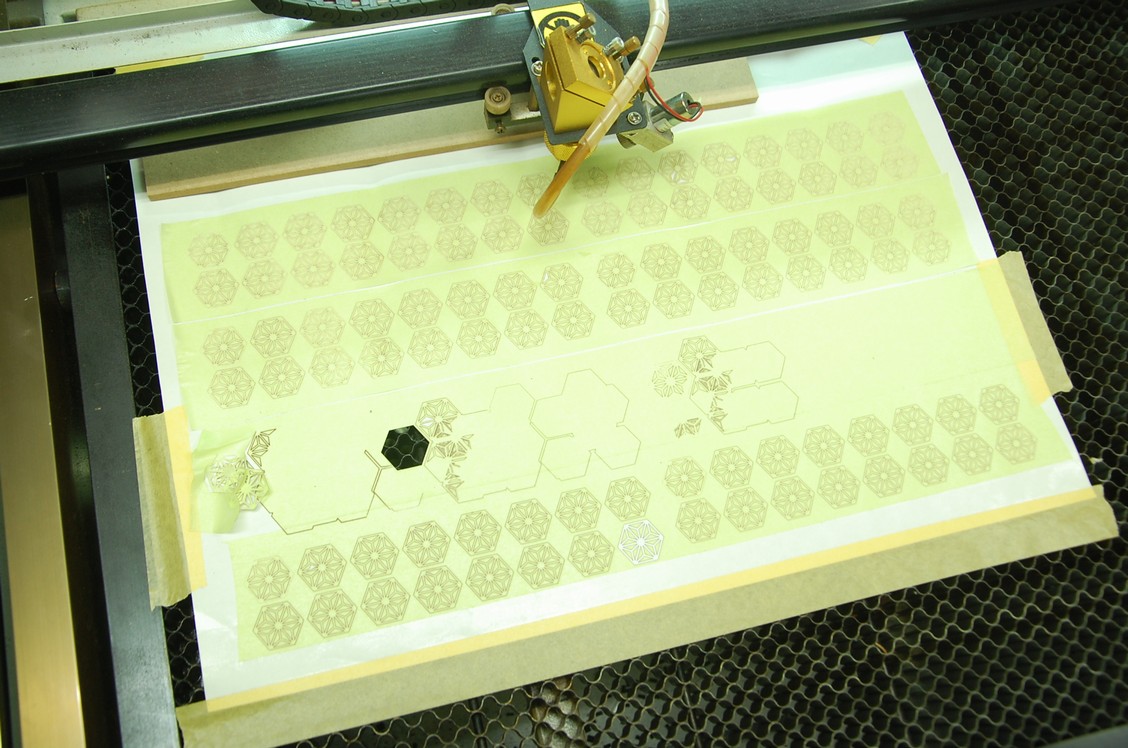

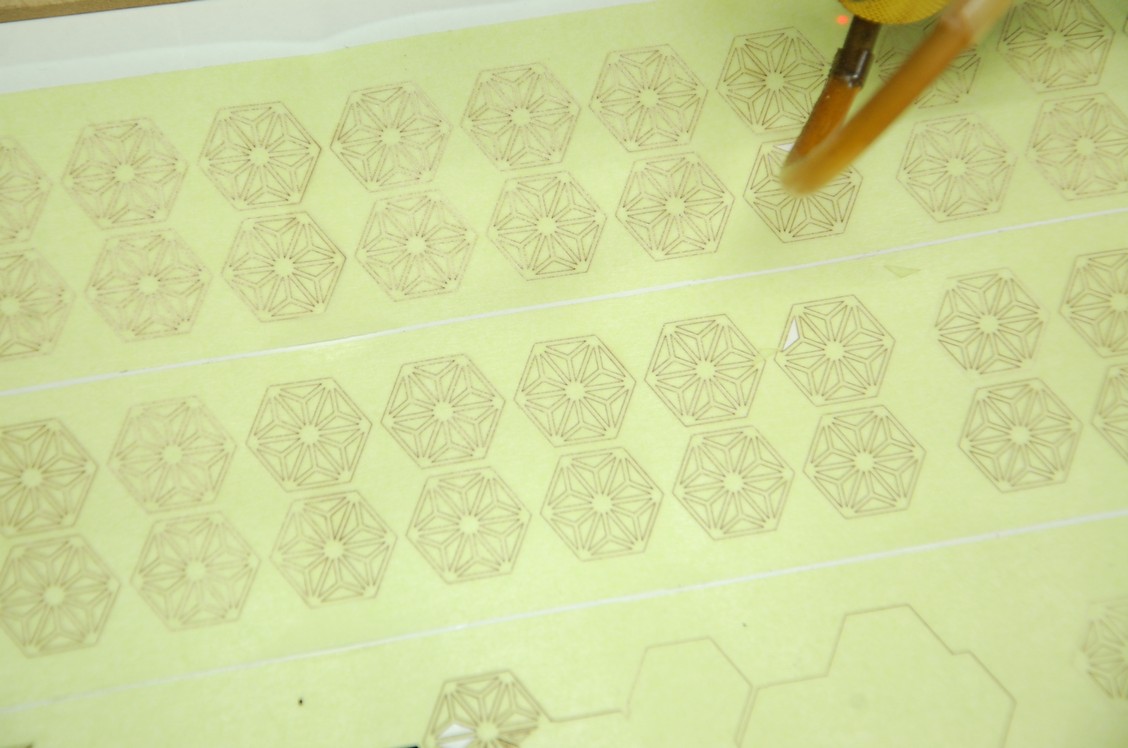

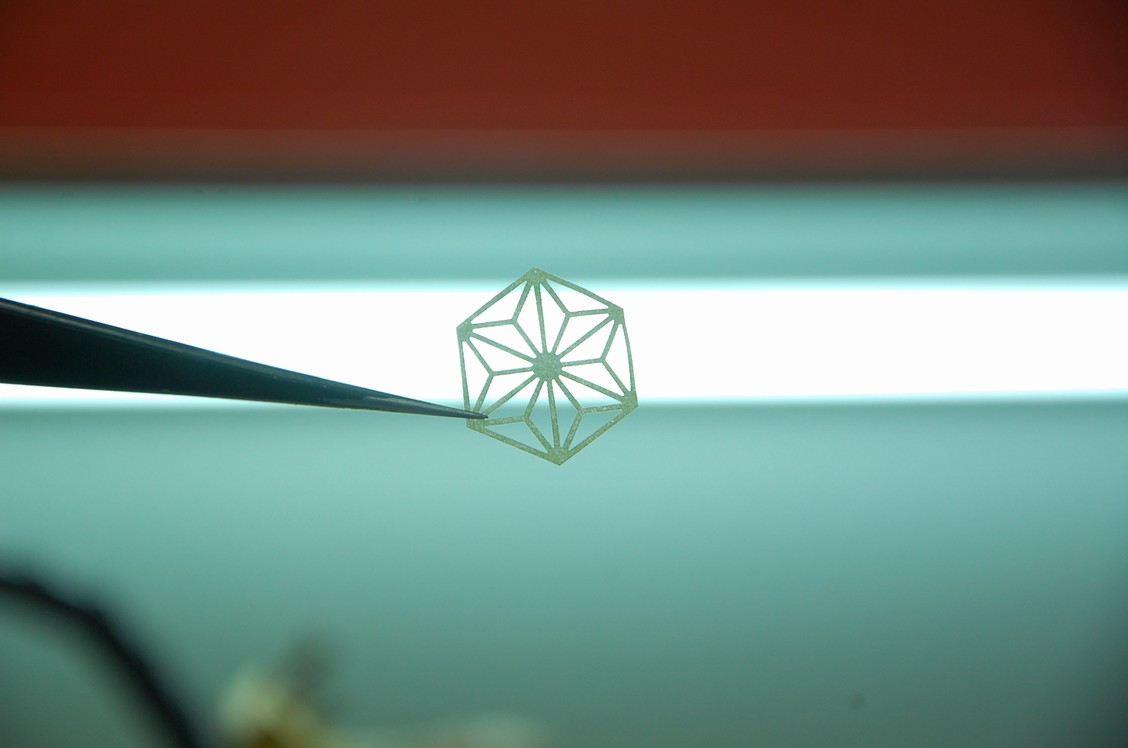

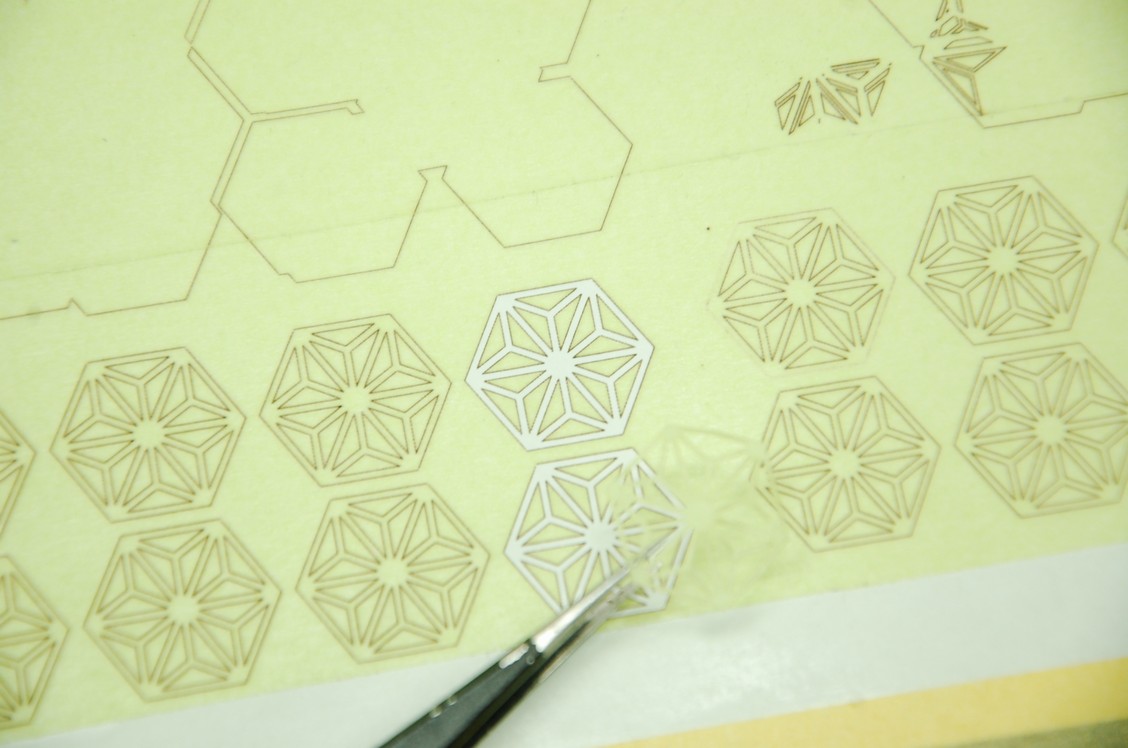

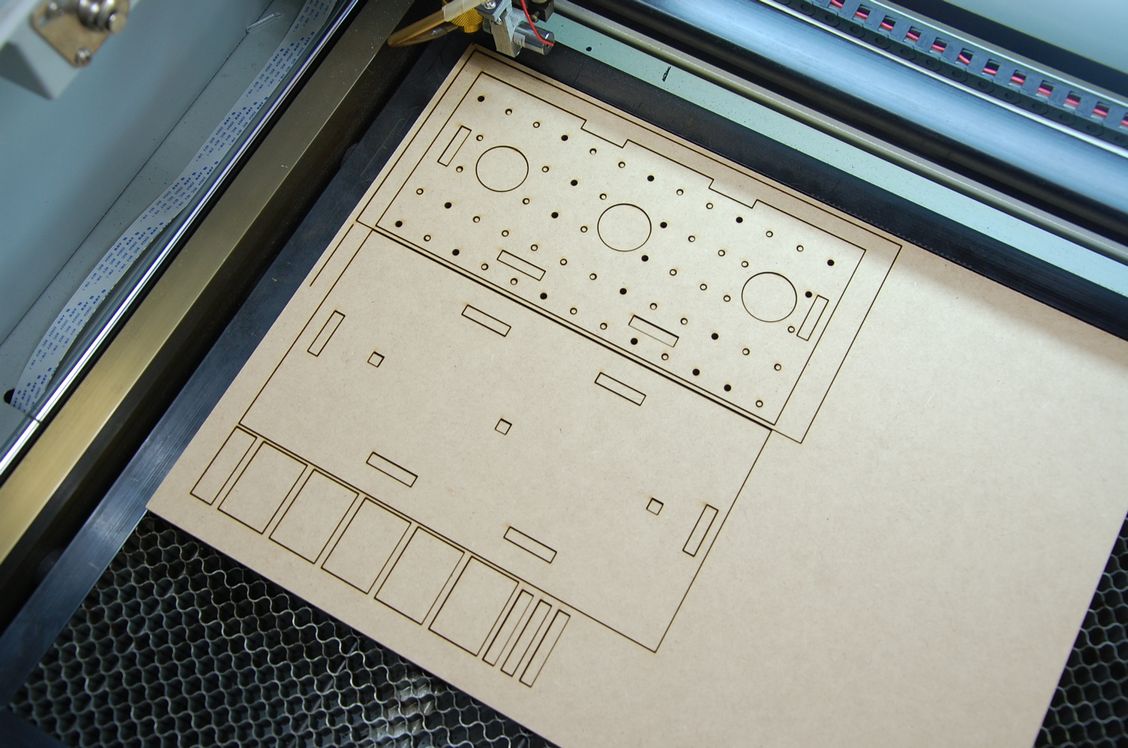

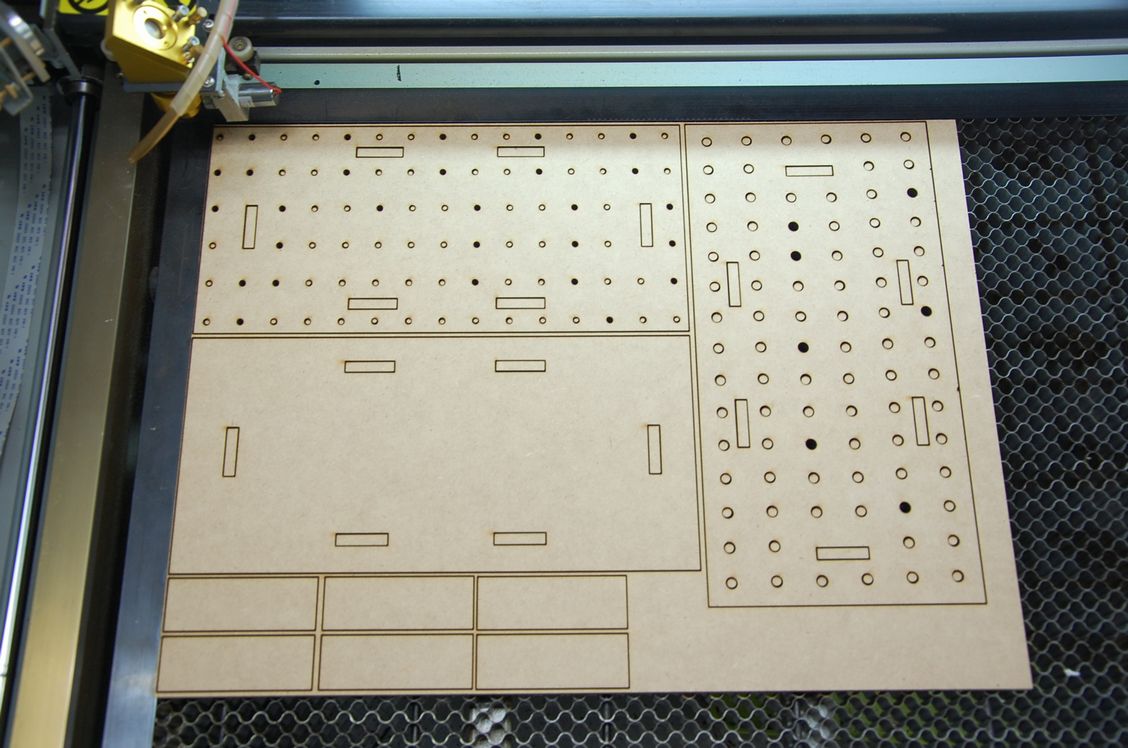

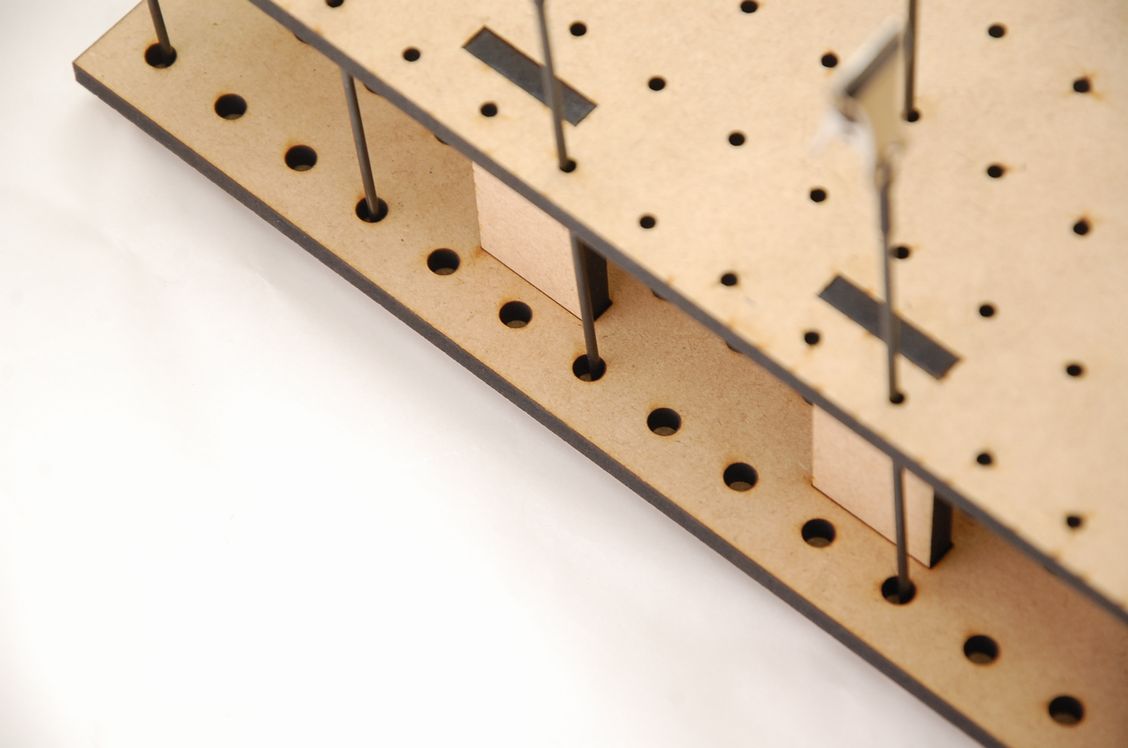

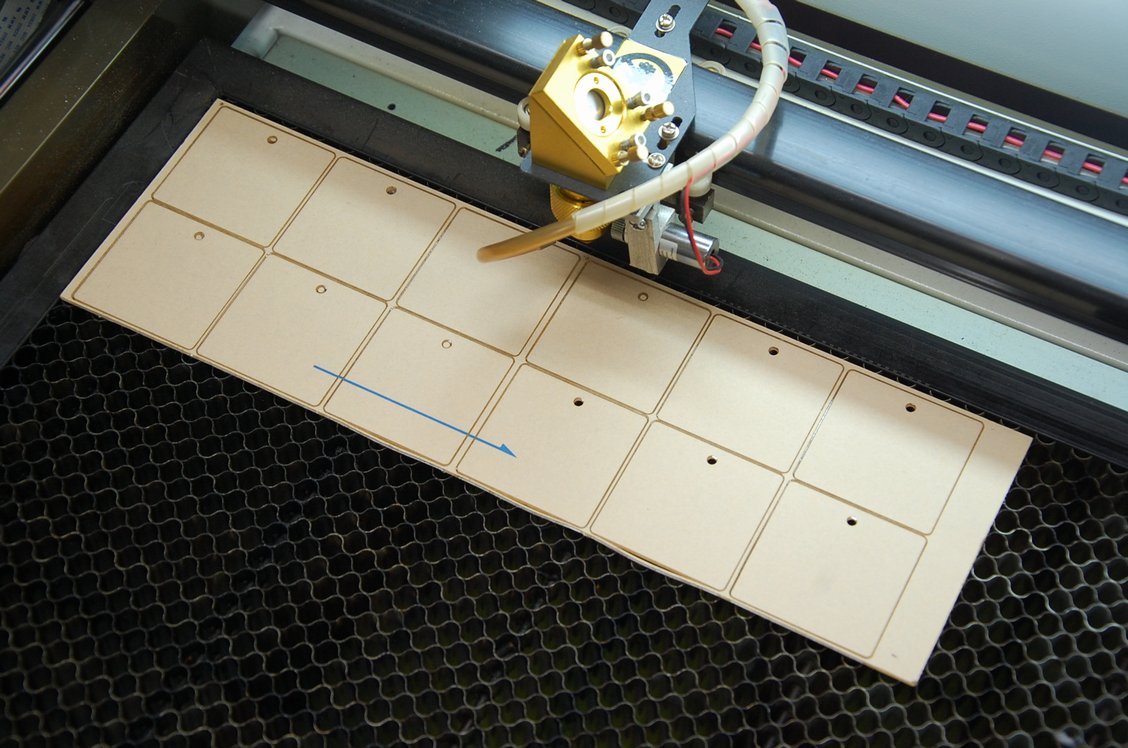

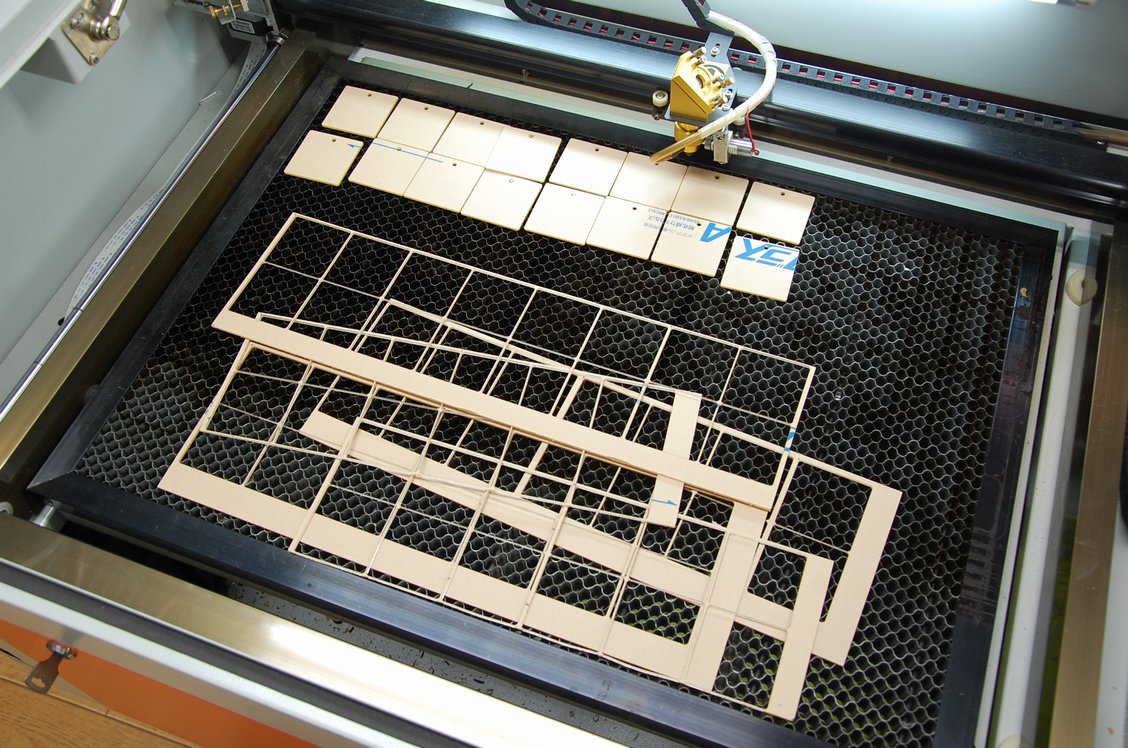

無事レーザー光が最後まで届く事を確認し、テストカットしてみました。元々カットが出来なかった訳では無いので違いが余り判りませんが、とにかく普通に切れる事は確認出来ました。

無事レーザー光が最後まで届く事を確認し、テストカットしてみました。元々カットが出来なかった訳では無いので違いが余り判りませんが、とにかく普通に切れる事は確認出来ました。

丁度使う機会があったので、動画も撮影しておきました。

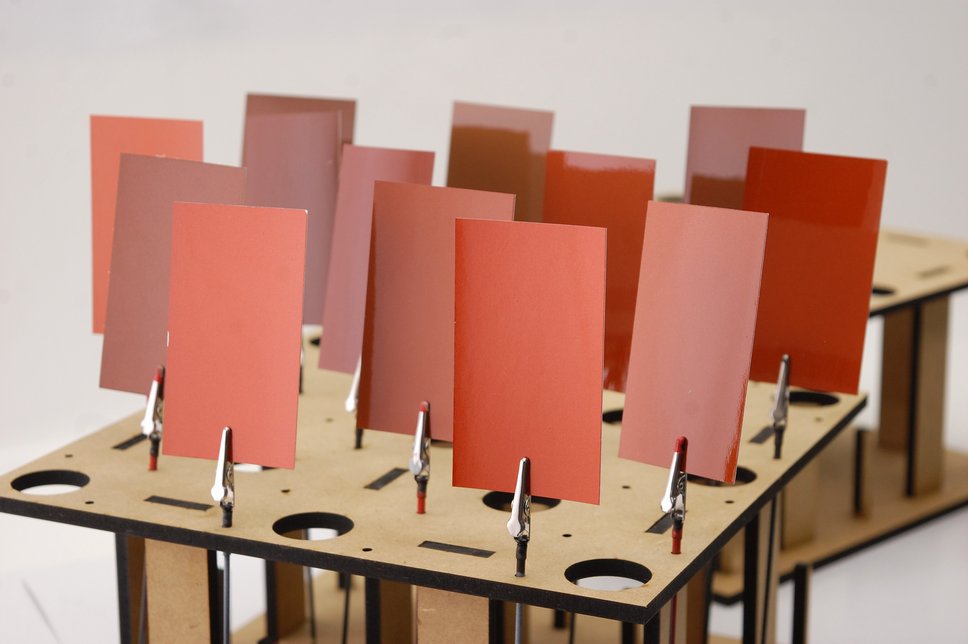

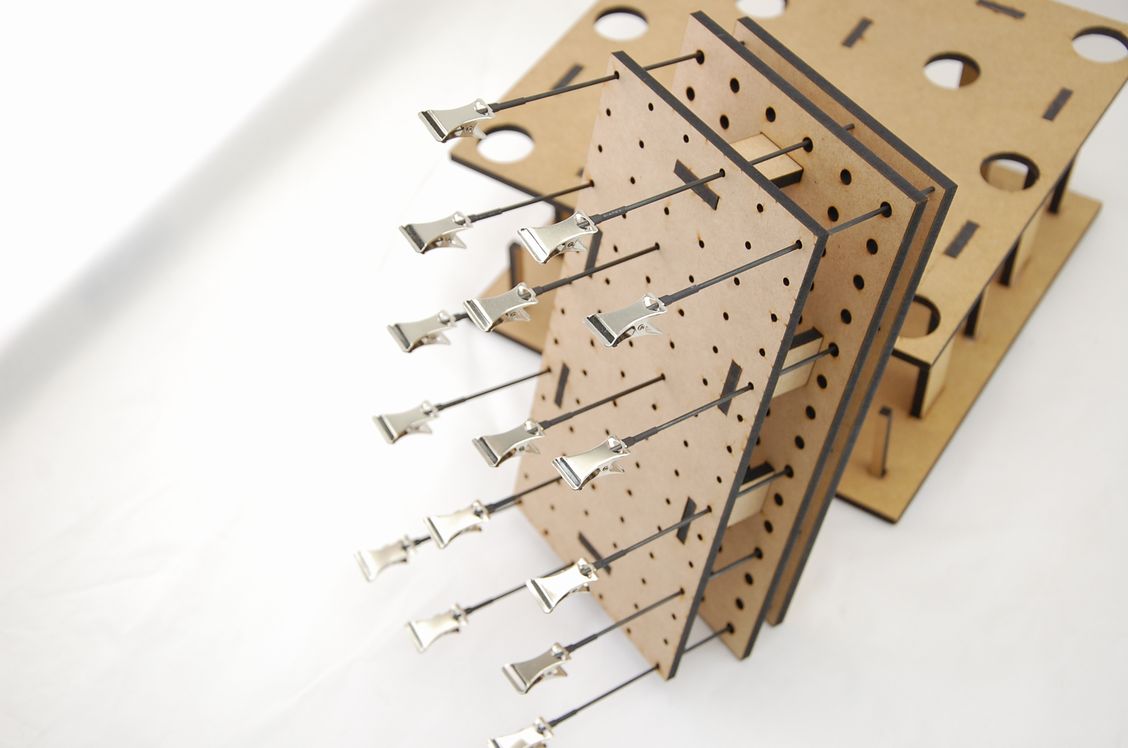

手で切った方が実は早いのですが、それらしく見せたいのでレーザーでカットしています。スバルエンブレムの両面テープです🥰 pic.twitter.com/8ABFtasPpg

— PRO_Fit/高畑靖成 (@Takahata_P) April 25, 2022

いつものスバルエンブレムの両面テープも無事カット出来ました。考えてみればレーザー管を交換する前にこれらをカットしておくべきでしたが、無事使えて一安心です。

ただ距離が長くなるとレーザーの威力が弱くなっているので、もしかしたらミラーの方も劣化しているのだと思い、今度はそちらを交換してみようと思います(一緒にやれば良かったのですがうっかりしていました・・・)。