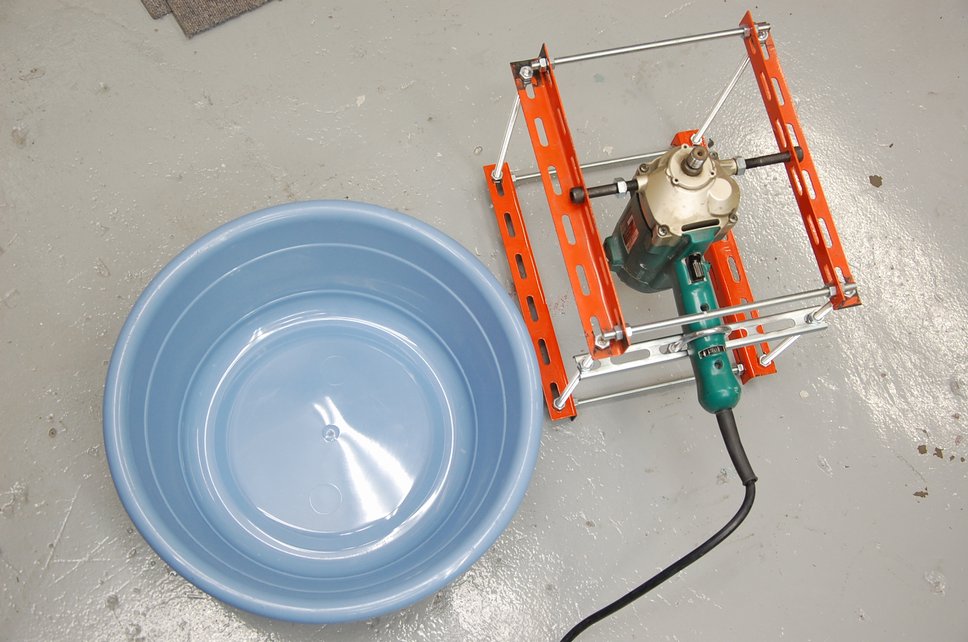

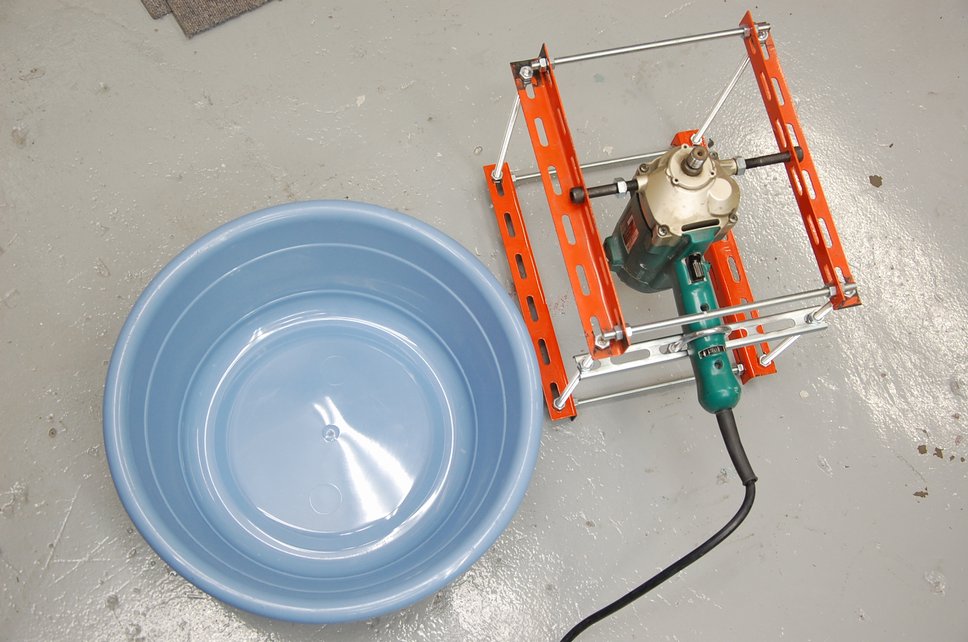

先日バフグラインダーとして使えるようにしていた電動ポリッシャーの固定台ですが、さらにそれを遠心脱泡(遠心注型)に使えるようにと加工しました。と言っても単にタライを着けただけなのですが(苦笑)。

先日バフグラインダーとして使えるようにしていた電動ポリッシャーの固定台ですが、さらにそれを遠心脱泡(遠心注型)に使えるようにと加工しました。と言っても単にタライを着けただけなのですが(苦笑)。

当初は20Lポリペールみたいな物を使おうと思ったのですが、余っている物が手元に無く、結局流しの下で眠っていた100円ショップのタライを使う事にしました。ピンクのバケツ石鹸にホコリが乗っかって汚れるのが嫌で、蓋として被せておいた物です。

当初は20Lポリペールみたいな物を使おうと思ったのですが、余っている物が手元に無く、結局流しの下で眠っていた100円ショップのタライを使う事にしました。ピンクのバケツ石鹸にホコリが乗っかって汚れるのが嫌で、蓋として被せておいた物です。

ポリッシャーのシャフトよりも少し大きめに20mmの穴を開けて、

ポリッシャーのシャフトよりも少し大きめに20mmの穴を開けて、

こんな感じでシャフトを通します。これの用途は型に注いだレジンが周りに飛び散らないようにする為の壁ですね。

こんな感じでシャフトを通します。これの用途は型に注いだレジンが周りに飛び散らないようにする為の壁ですね。

ただそのままだと底の部分がポリッシャーに干渉する為、ドライヤーを使って変形させて逃げを作ってあげます。

ただそのままだと底の部分がポリッシャーに干渉する為、ドライヤーを使って変形させて逃げを作ってあげます。

仕事で使う工業用ドライヤーは物を燃やす程の温度になる為、PPなどの熱可塑性のプラスチックなら簡単に変形させる事が出来ます。デメリットとしてはうっかりその辺に置くととても危険な事ですかね。

仕事で使う工業用ドライヤーは物を燃やす程の温度になる為、PPなどの熱可塑性のプラスチックなら簡単に変形させる事が出来ます。デメリットとしてはうっかりその辺に置くととても危険な事ですかね。

アツアツの状態になったら何かしら硬い物を当てて押し付けます。軍手でも良いのですが、繊維の跡が残るのが何か嫌で…。

アツアツの状態になったら何かしら硬い物を当てて押し付けます。軍手でも良いのですが、繊維の跡が残るのが何か嫌で…。

と、こんな感じで中央が少し上に盛り上がる感じにします。また垂れたレジン周りに落ちてくれてポリッシャーに付かないのも良さそうな具合です。

と、こんな感じで中央が少し上に盛り上がる感じにします。また垂れたレジン周りに落ちてくれてポリッシャーに付かないのも良さそうな具合です。

後は丁度良さそうな所に穴を開けてネジで固定し、

後は丁度良さそうな所に穴を開けてネジで固定し、

パットを取り付けて完了です。思った以上安定もしました。

パットを取り付けて完了です。思った以上安定もしました。

蓋は必要なのかどうか分かりませんが、無いとマズイようならもう一個同じタライを買ってくるか、もしくはその辺の段ボールを被せる程度で良いと思います。

ただちょっと見た目がチープな気が・・・(物が¥100円ショップなので当然なのですが)。

ただちょっと見た目がチープな気が・・・(物が¥100円ショップなので当然なのですが)。

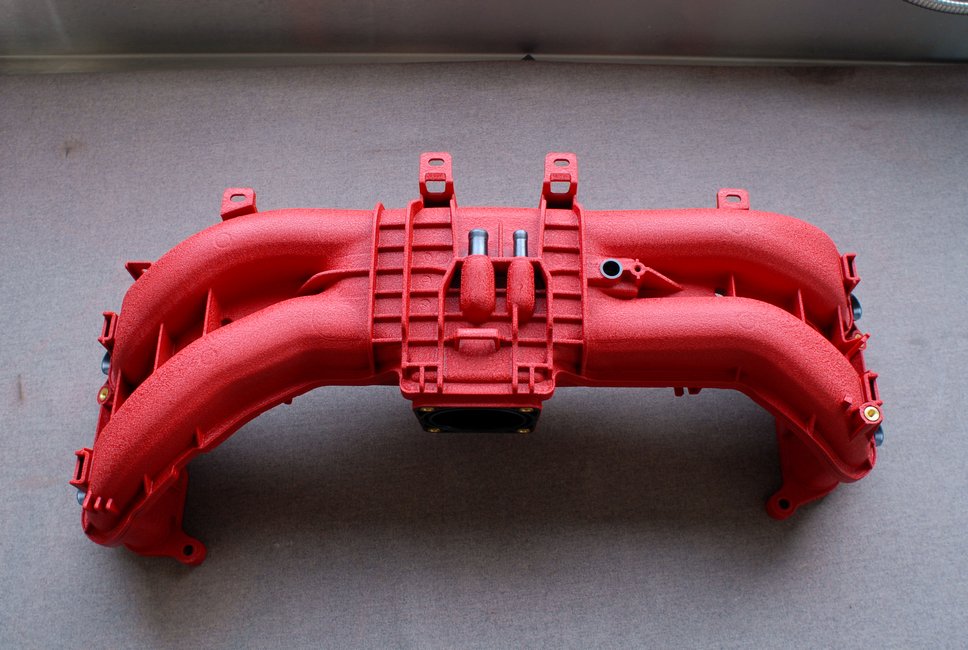

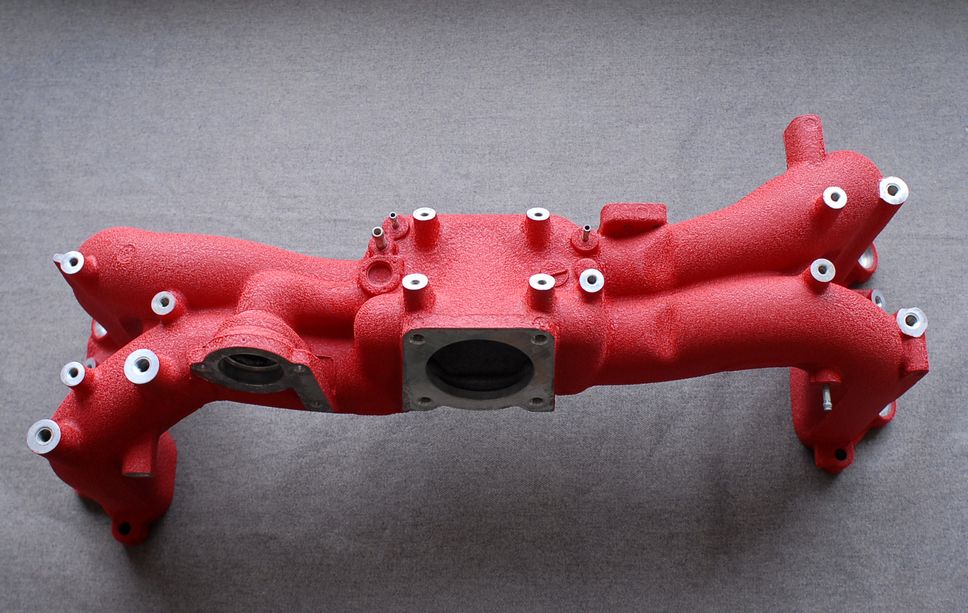

と言う訳で軽く塗ってみました(笑)。

と言う訳で軽く塗ってみました(笑)。

最初は金属っぽく見えればと思ってシルバーを塗ってみたのですが、如何せん形からしてプラスチッキー感が払拭できず、だったらという事でインダストリアルデザイン風の配色にしてみました。って、ちょっと強引ですか(笑)。

最初は金属っぽく見えればと思ってシルバーを塗ってみたのですが、如何せん形からしてプラスチッキー感が払拭できず、だったらという事でインダストリアルデザイン風の配色にしてみました。って、ちょっと強引ですか(笑)。

後はシリコン型を抑えるプレートを作ってポリッシャーに固定出来るようにすれば完成です。そして肝心の遠心式対応のシリコン型ですね。

後はシリコン型を抑えるプレートを作ってポリッシャーに固定出来るようにすれば完成です。そして肝心の遠心式対応のシリコン型ですね。

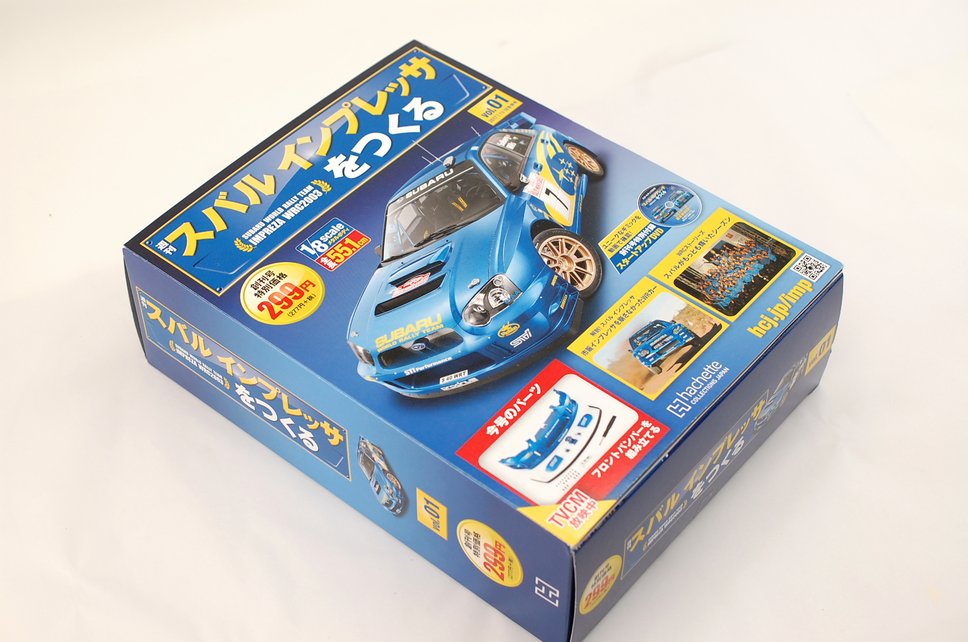

ちなみに通常の注型方法では何が駄目なのかと言うと、私の場合は微細な形状とかでは無く「ピンホール」の除去なのです。ベースコートの時点では判らない程のピンホールでも、クリアーを塗ると表面張力でハジキが出たように巣穴が空いてしまい、これが一個でも残っていると気になってしまうので、結局いつもの通り全ての注型品に「研磨→2液ウレタンサフェーサー塗布→完全硬化→研磨」といった工程を行うようになってしまい手間が掛かってしまっていました。何故仕事でも無いのにこんな目に・・・みたいな感じでいい加減嫌になってしまったのです。

ただその後180秒硬化のウレタンレジンを教えて貰い(既に買いました)、もしかしたらそれで全てが解決していたかも知れないと言う噂もあるのですが(苦笑)。

少し前に撮影した光景ですが、いつもの通勤路の呑川では何かの工事が始まっています。

少し前に撮影した光景ですが、いつもの通勤路の呑川では何かの工事が始まっています。 これらは先日河口の方でおじさんが運んでいたパイプを繋げた物で、これを辿って行くと・・・。

これらは先日河口の方でおじさんが運んでいたパイプを繋げた物で、これを辿って行くと・・・。 その先ではどうやら川の底を掘削?している現場がありました。先ほどのパイプはこのショベルの先端に繋がっているみたいなので、掘った土をそのままパイプ伝いに運んでいるみたいです。

その先ではどうやら川の底を掘削?している現場がありました。先ほどのパイプはこのショベルの先端に繋がっているみたいなので、掘った土をそのままパイプ伝いに運んでいるみたいです。