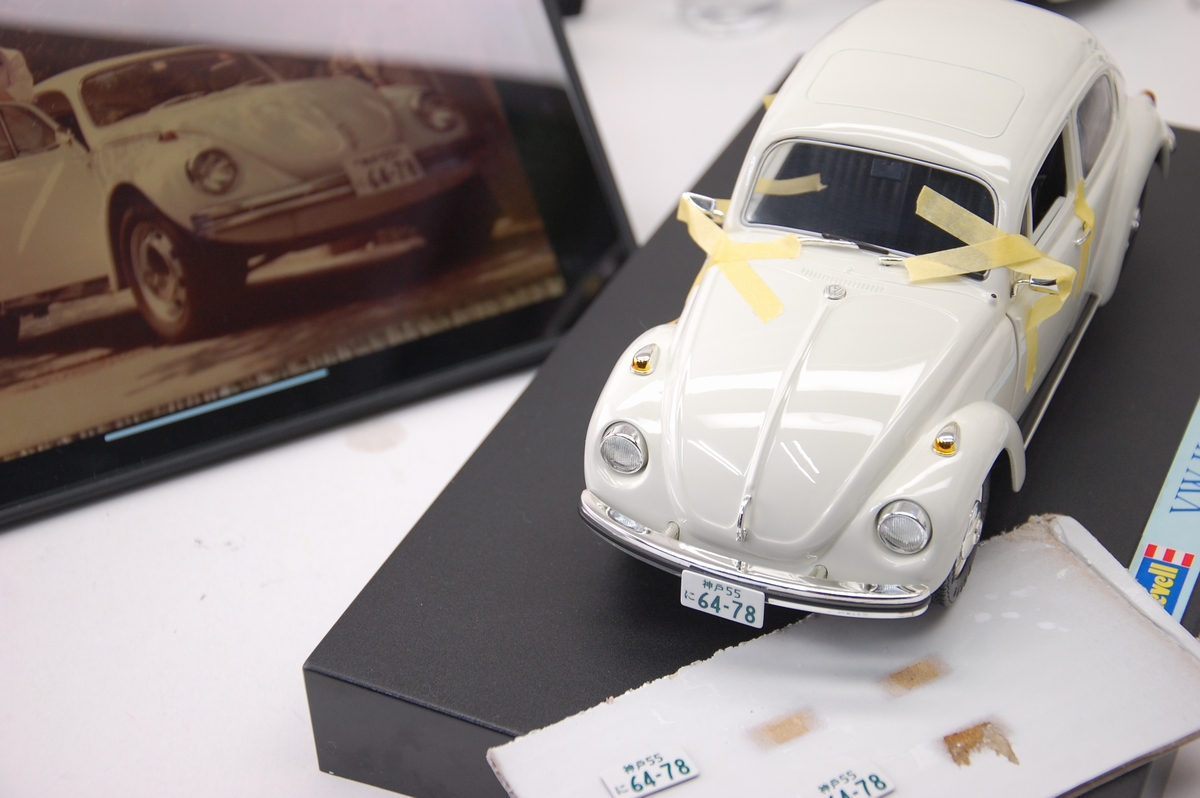

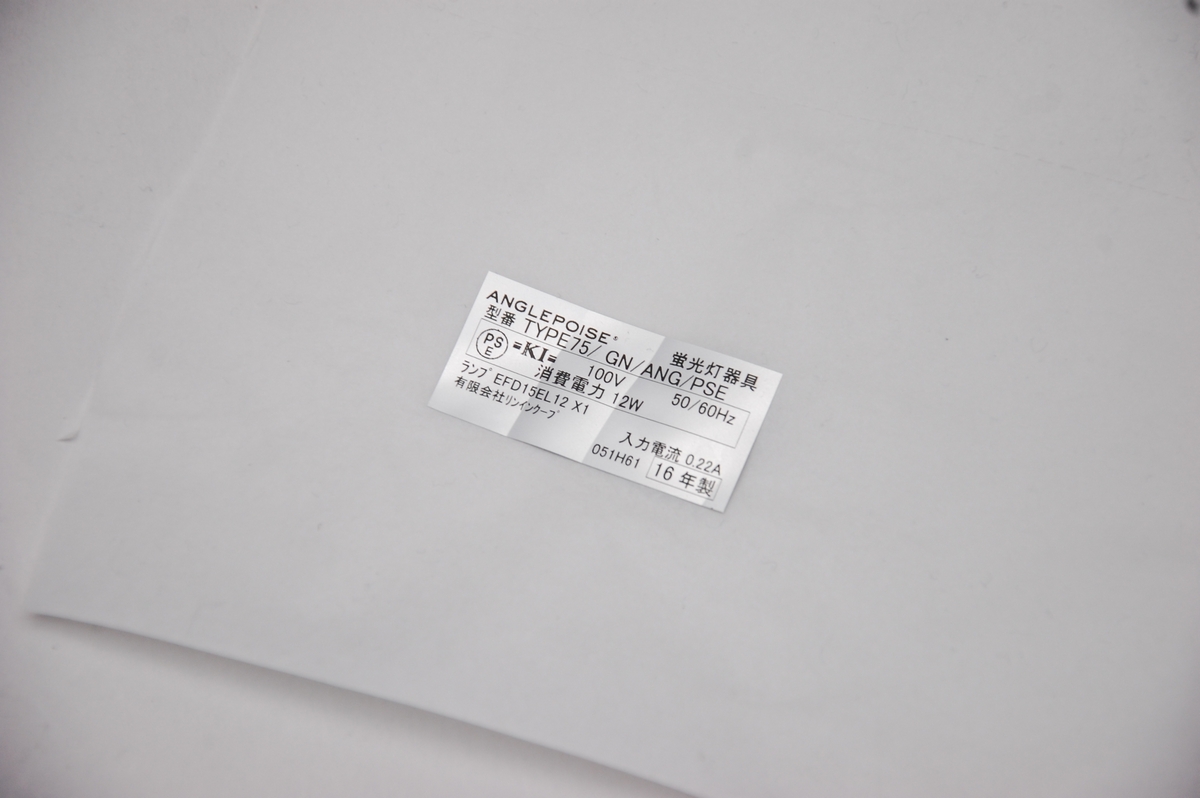

昨年塗装のご依頼でお預かりしておりましたBMW 1/18のミニカーです。塗るのは一台で、もう一台は万が一の部品取り用です。

昨年塗装のご依頼でお預かりしておりましたBMW 1/18のミニカーです。塗るのは一台で、もう一台は万が一の部品取り用です。

分解については個人的な趣味として行っているので、日記の方では無く、こちらの社外記での紹介とさせて頂きます。

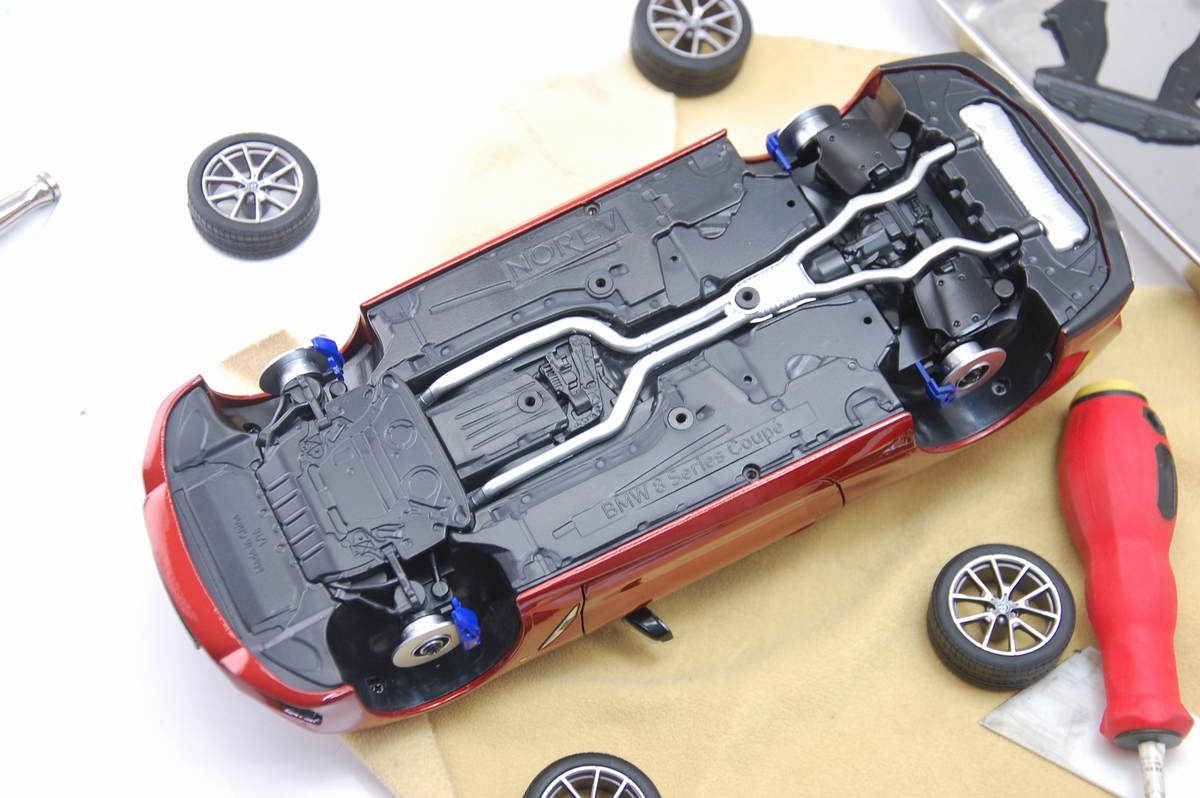

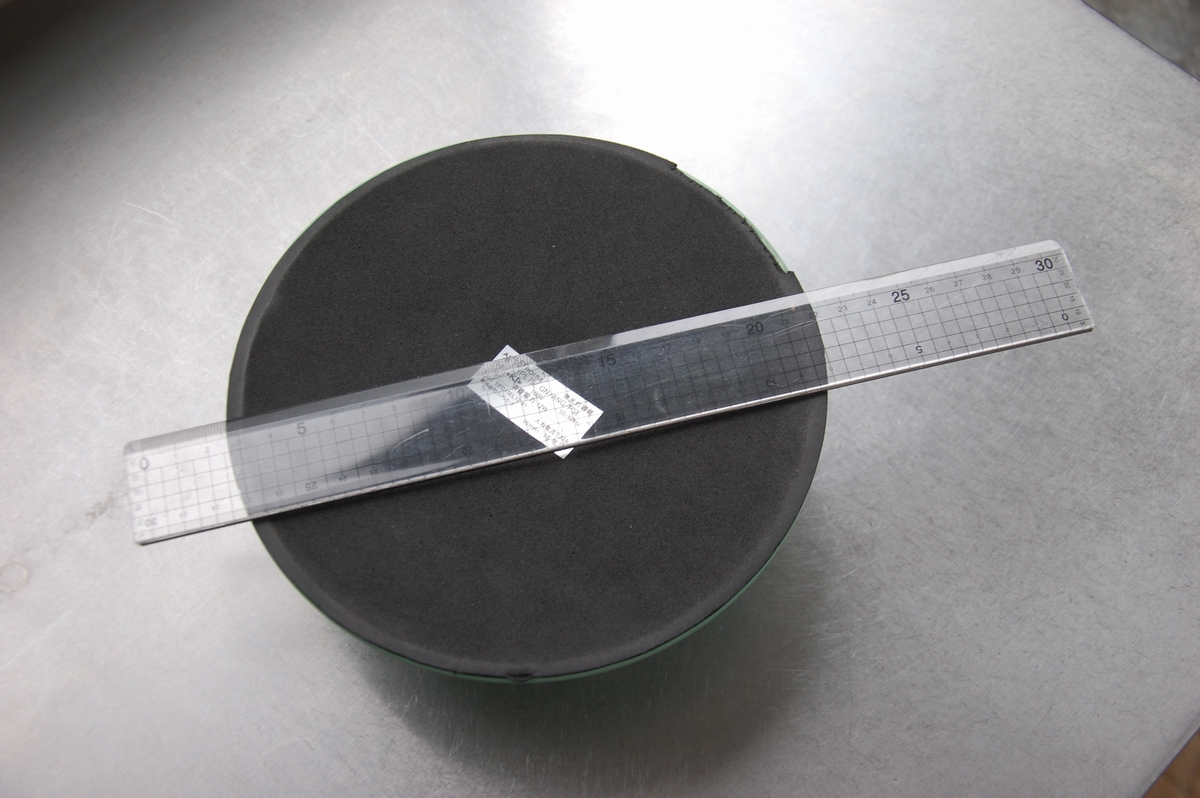

大抵の場合は裏側にあるネジを取るだけで上下分解できるのですが、全然外れる気配がありません・・・。

大抵の場合は裏側にあるネジを取るだけで上下分解できるのですが、全然外れる気配がありません・・・。

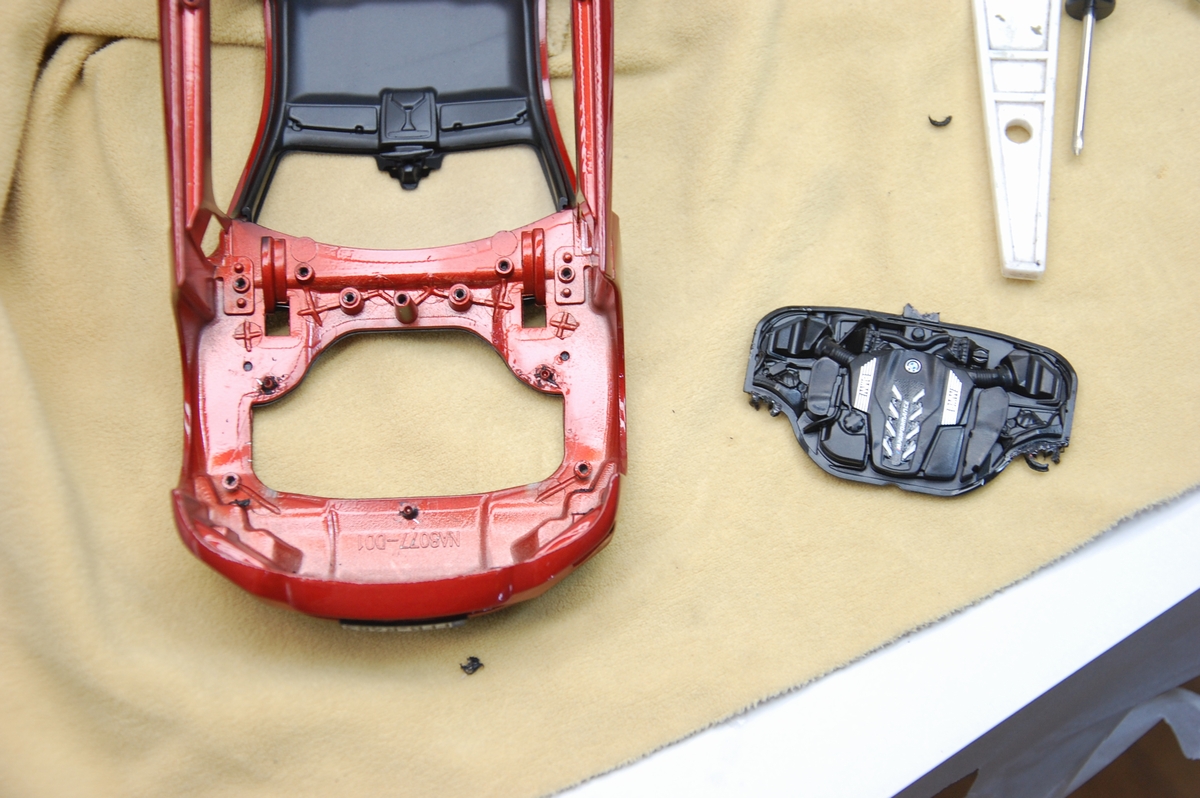

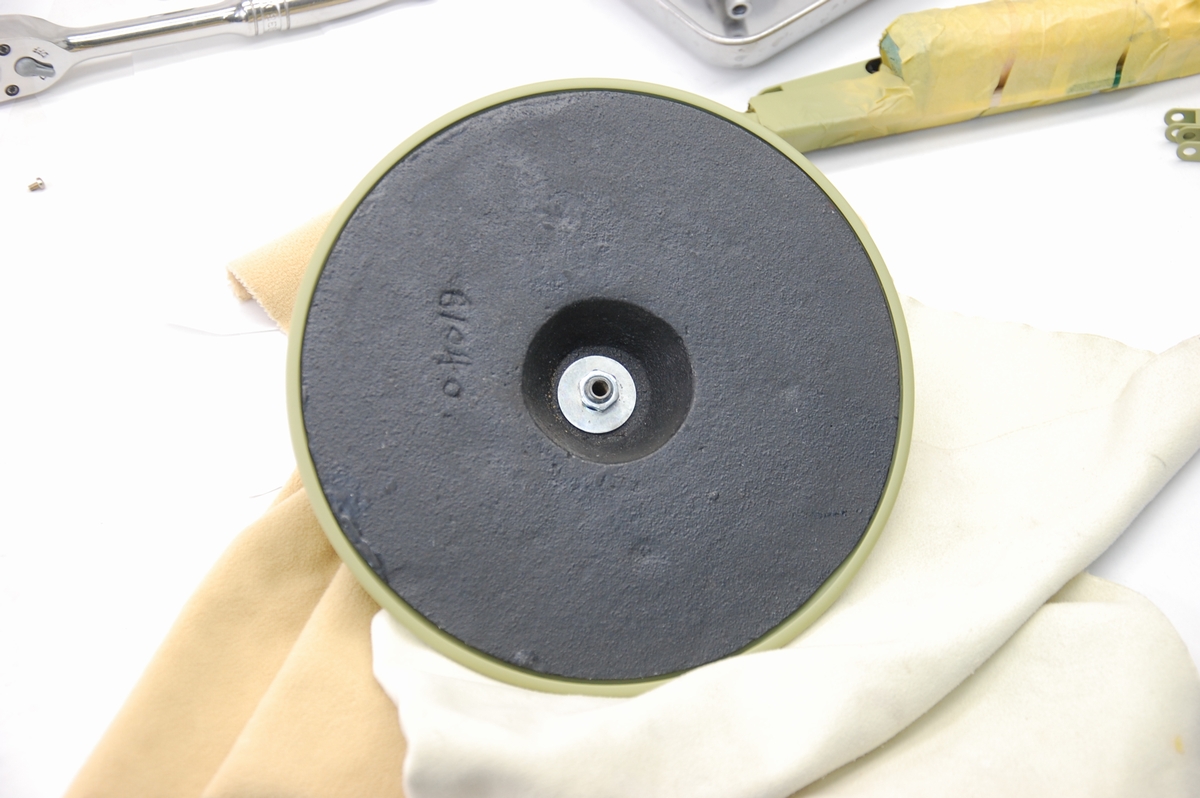

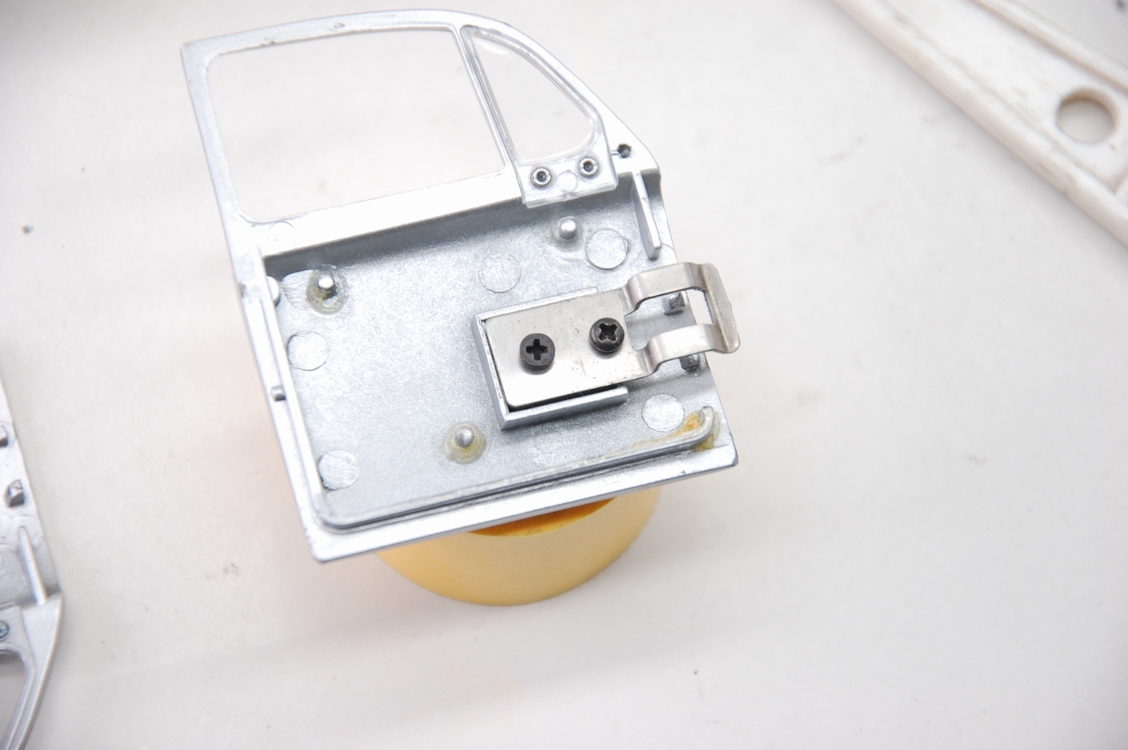

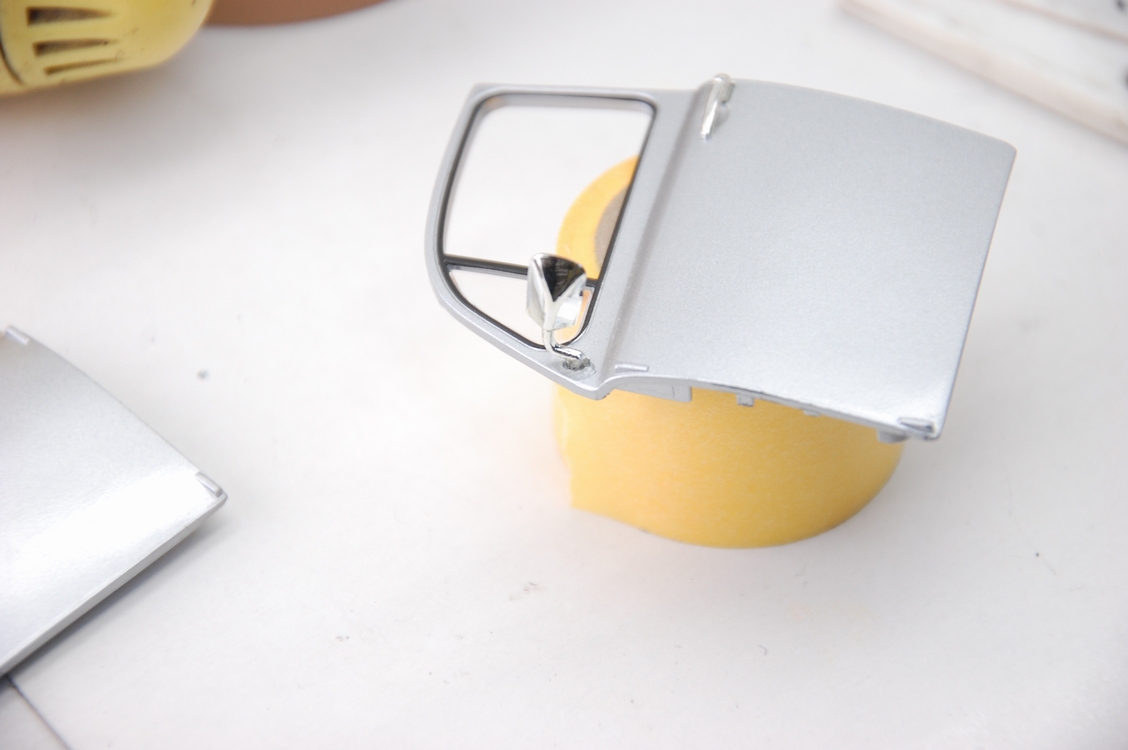

それらを外すといつもの様に土台部分とボディとが分割できます。

それらを外すといつもの様に土台部分とボディとが分割できます。

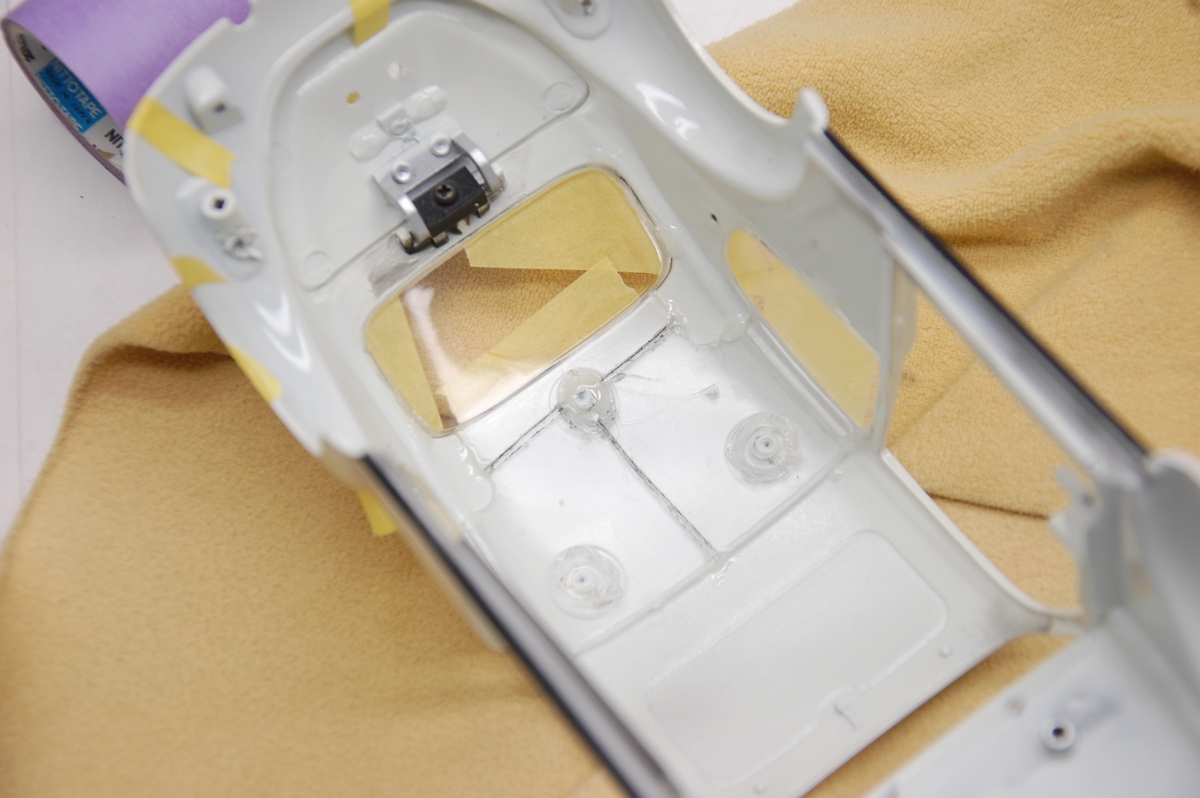

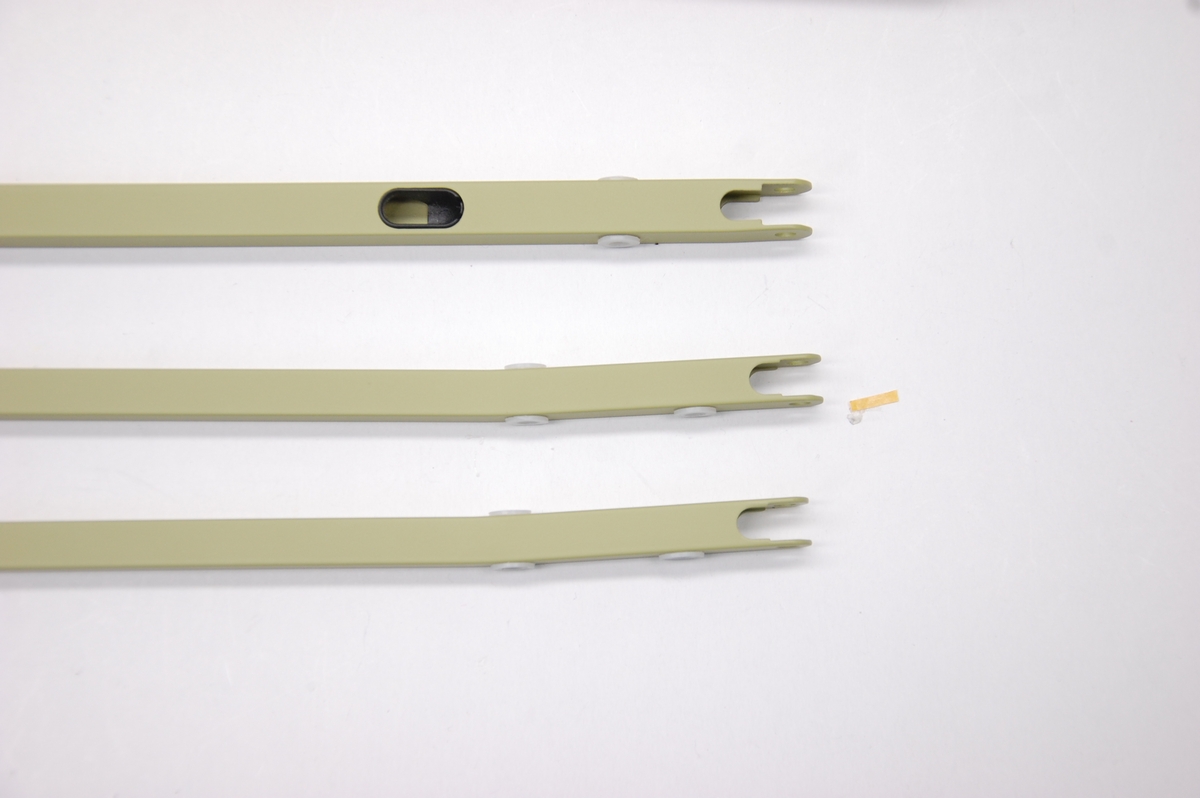

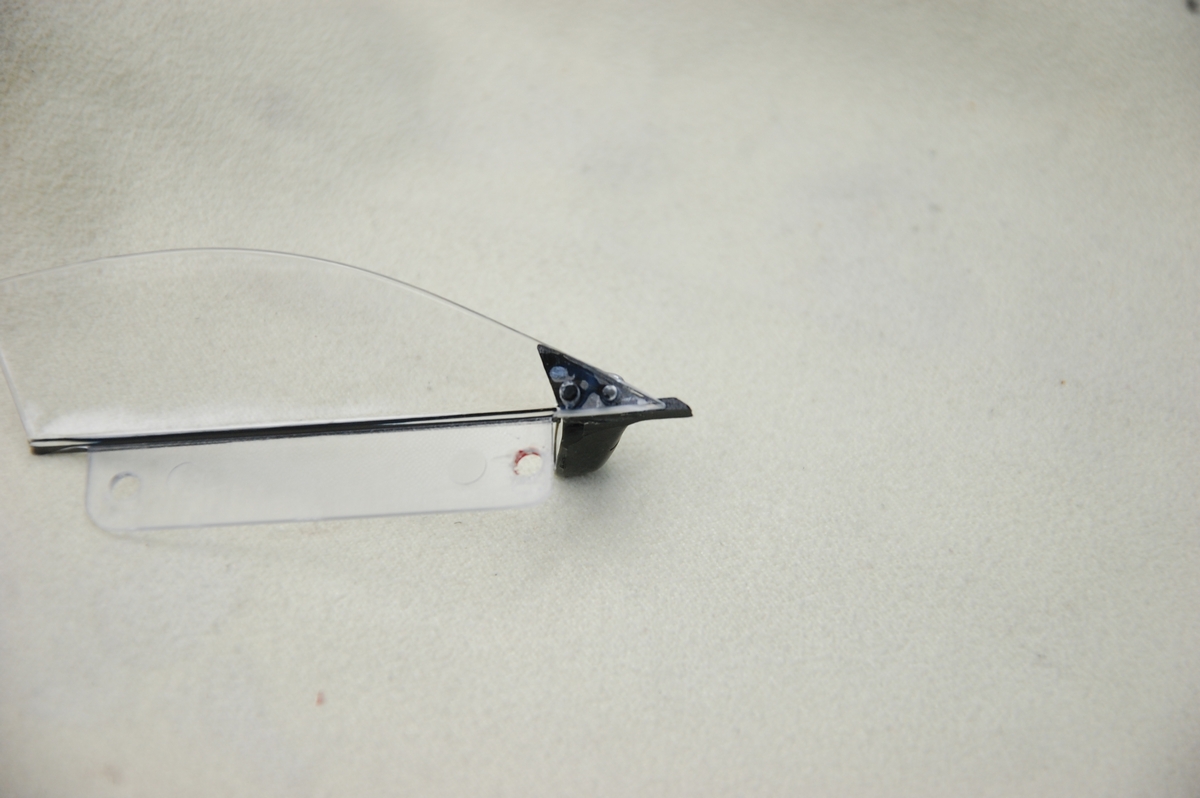

フロントガラスとカウルトップパネルは一体式でした。元々クリアーのパーツを部分的に艶消し黒に塗っている感じですね。

フロントガラスとカウルトップパネルは一体式でした。元々クリアーのパーツを部分的に艶消し黒に塗っている感じですね。

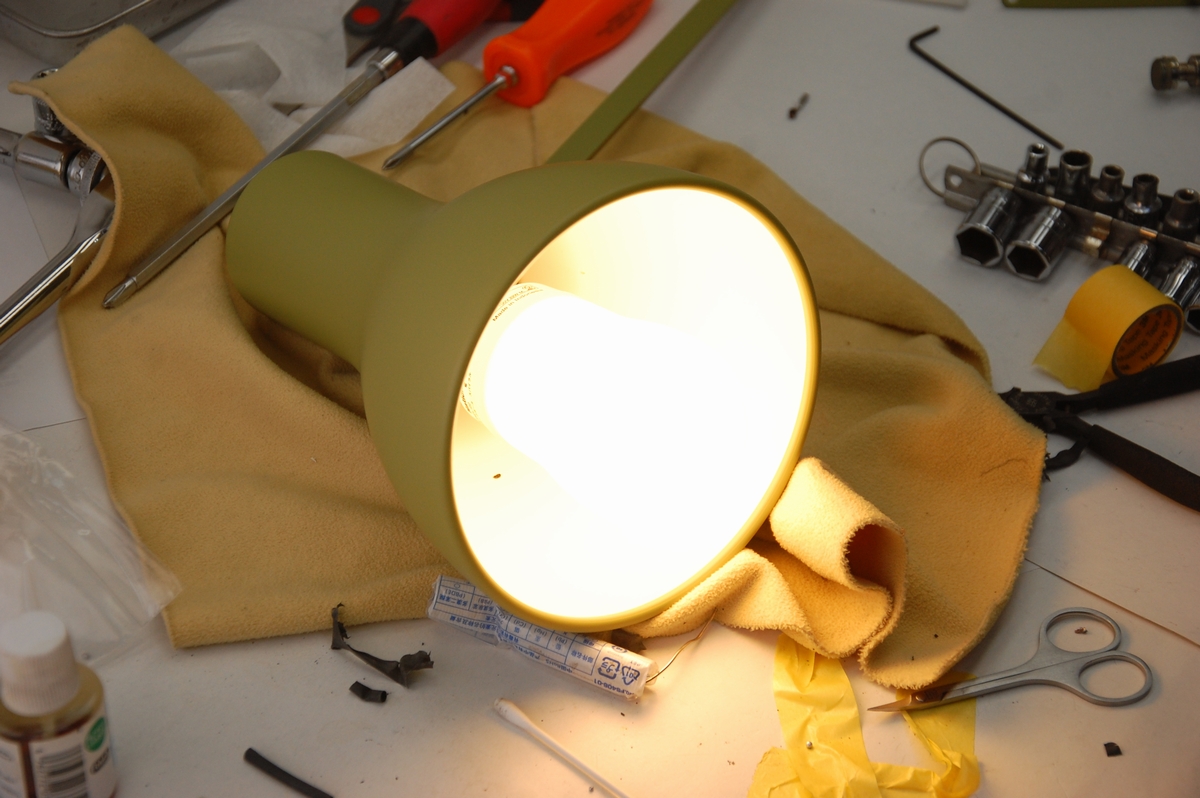

接着剤は結構がっちりついていて、無理に外そうとするとパーツが割れてしまいますので、テンションを掛けつつドライヤーで温めて接着効果を落としながら丁寧に外していきます。

接着剤は結構がっちりついていて、無理に外そうとするとパーツが割れてしまいますので、テンションを掛けつつドライヤーで温めて接着効果を落としながら丁寧に外していきます。

グリルやヘッドライトは熱カシメで止まっているので、その部分を半田ごてで除去し、ポンチで押し出して外します。

グリルやヘッドライトは熱カシメで止まっているので、その部分を半田ごてで除去し、ポンチで押し出して外します。

無理に外そうとするとやはり割れてしまいますから、ボディ(アルミ)をドライヤーで熱して接着剤の効果が落ちたところでパキパキと外していきます。

無理に外そうとするとやはり割れてしまいますから、ボディ(アルミ)をドライヤーで熱して接着剤の効果が落ちたところでパキパキと外していきます。

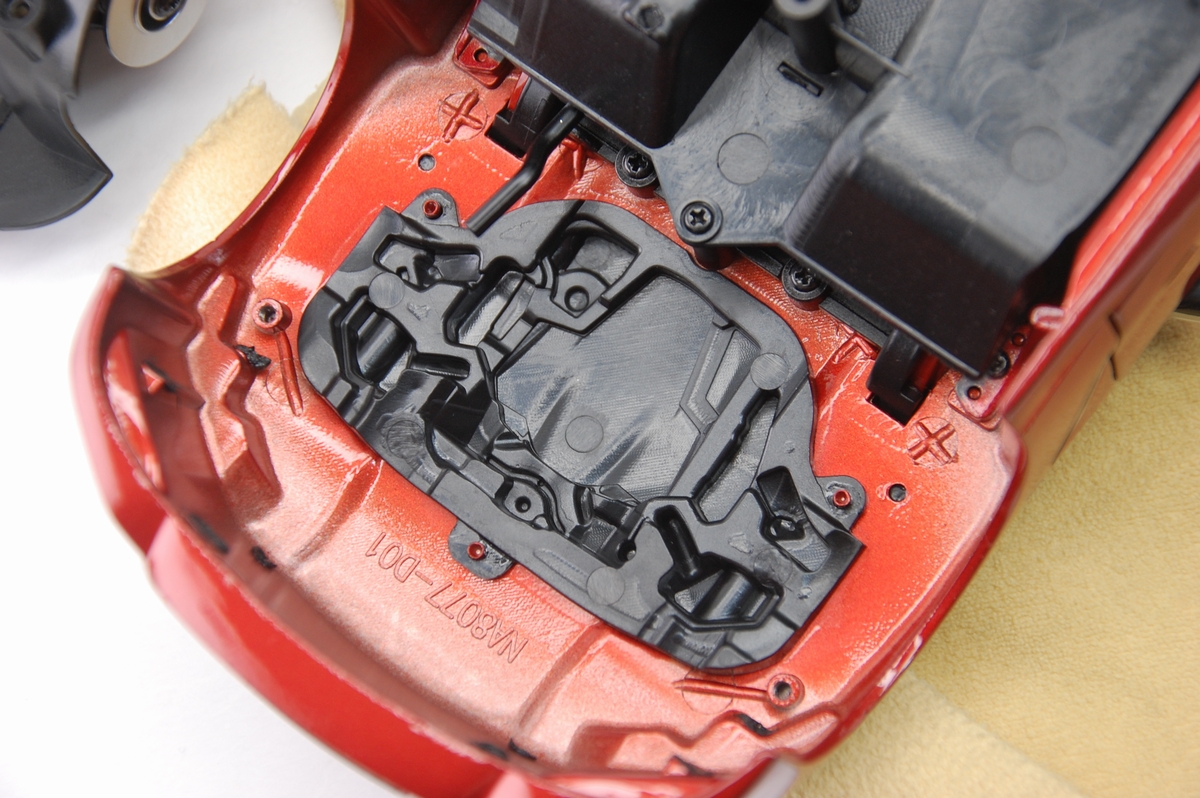

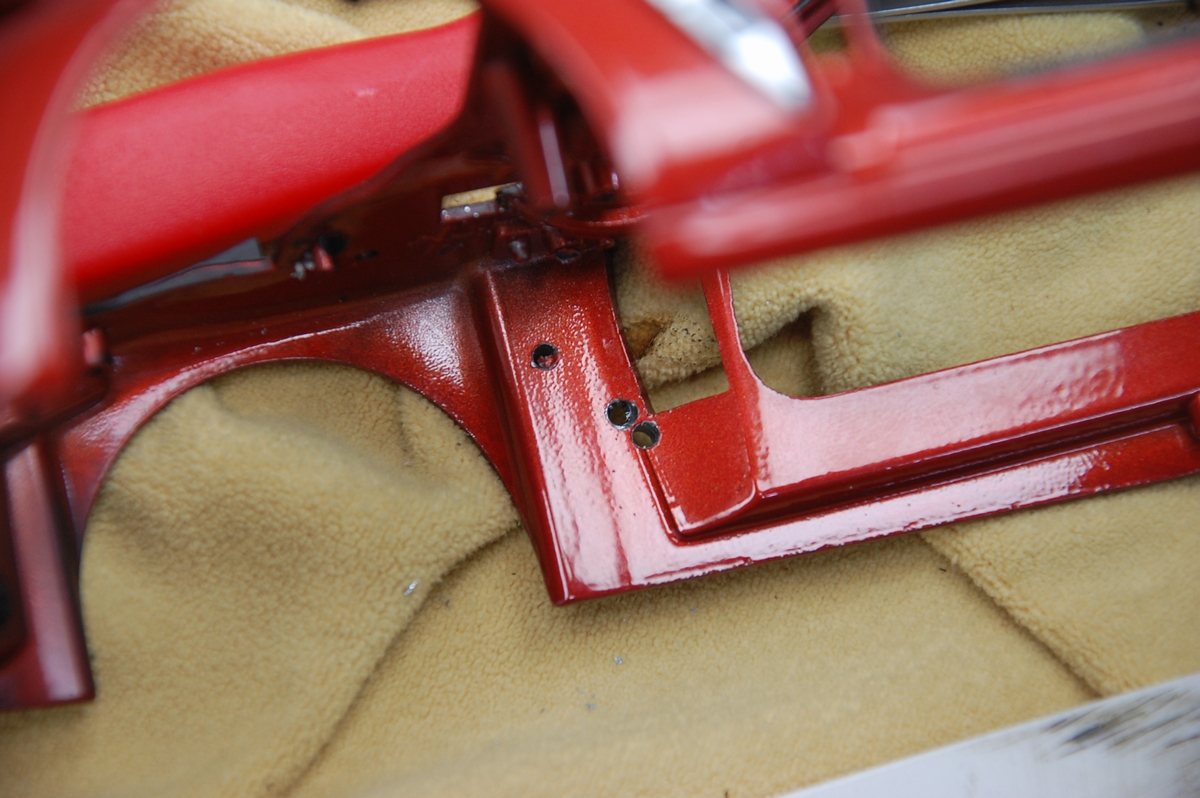

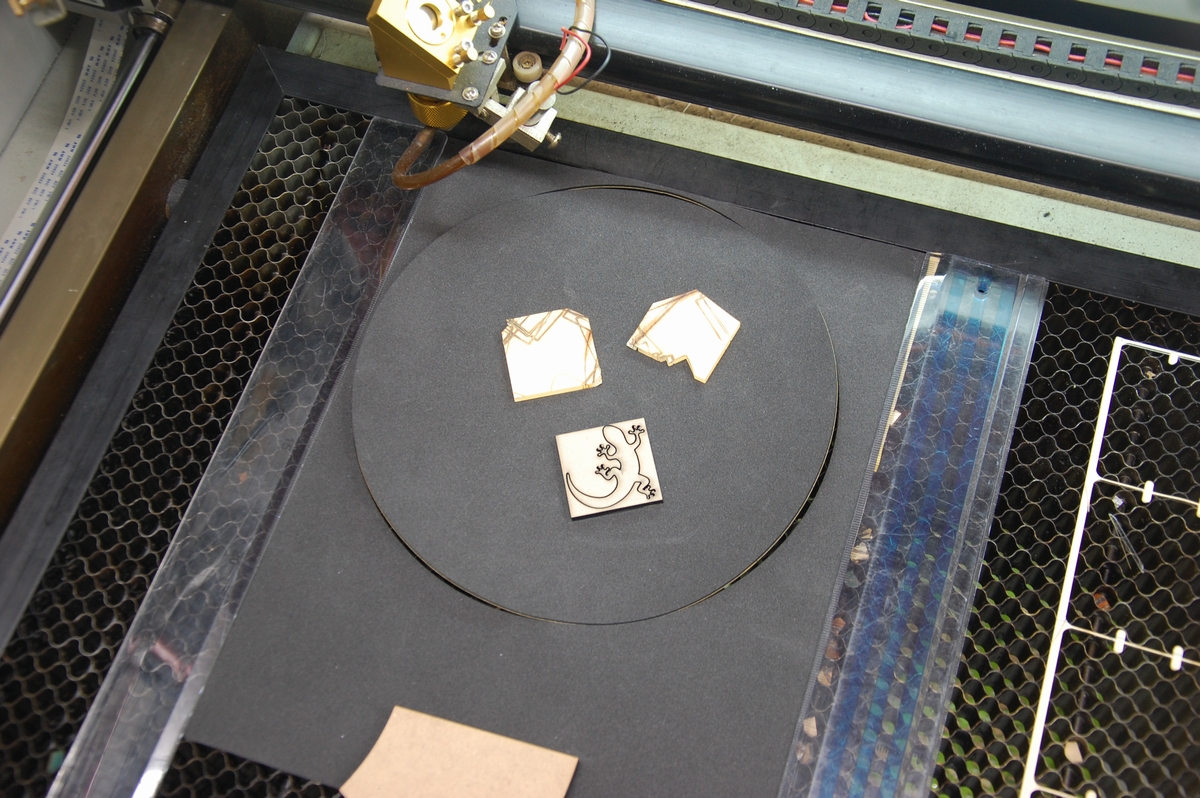

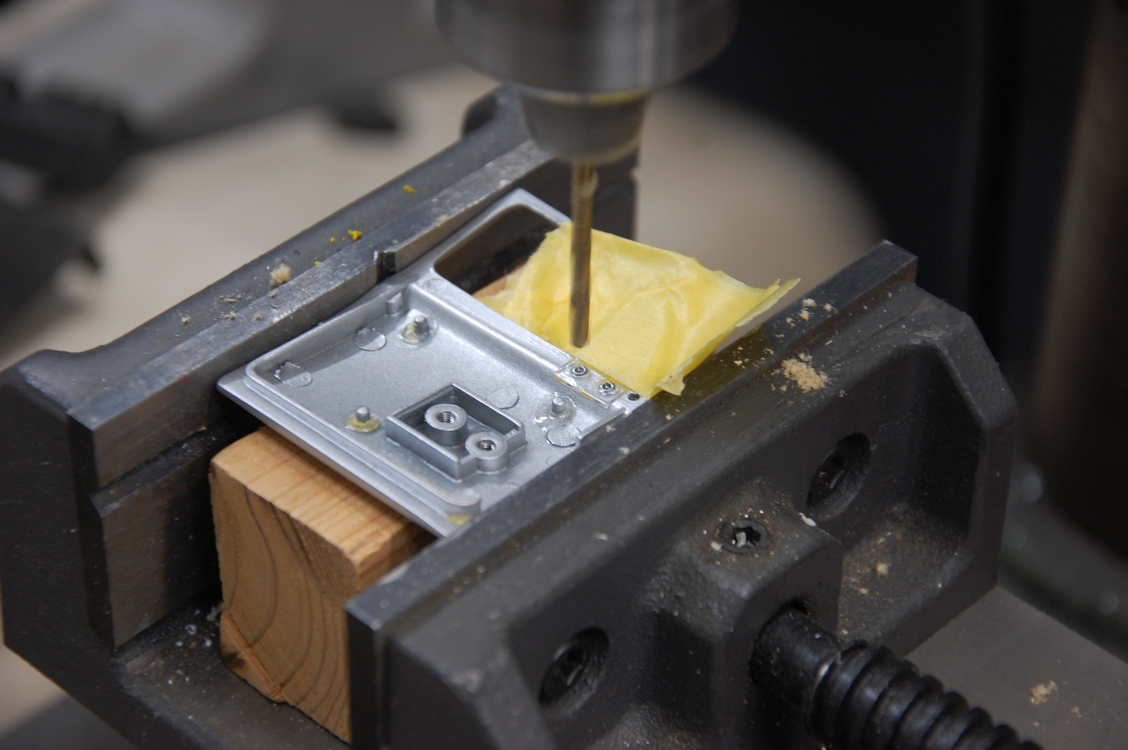

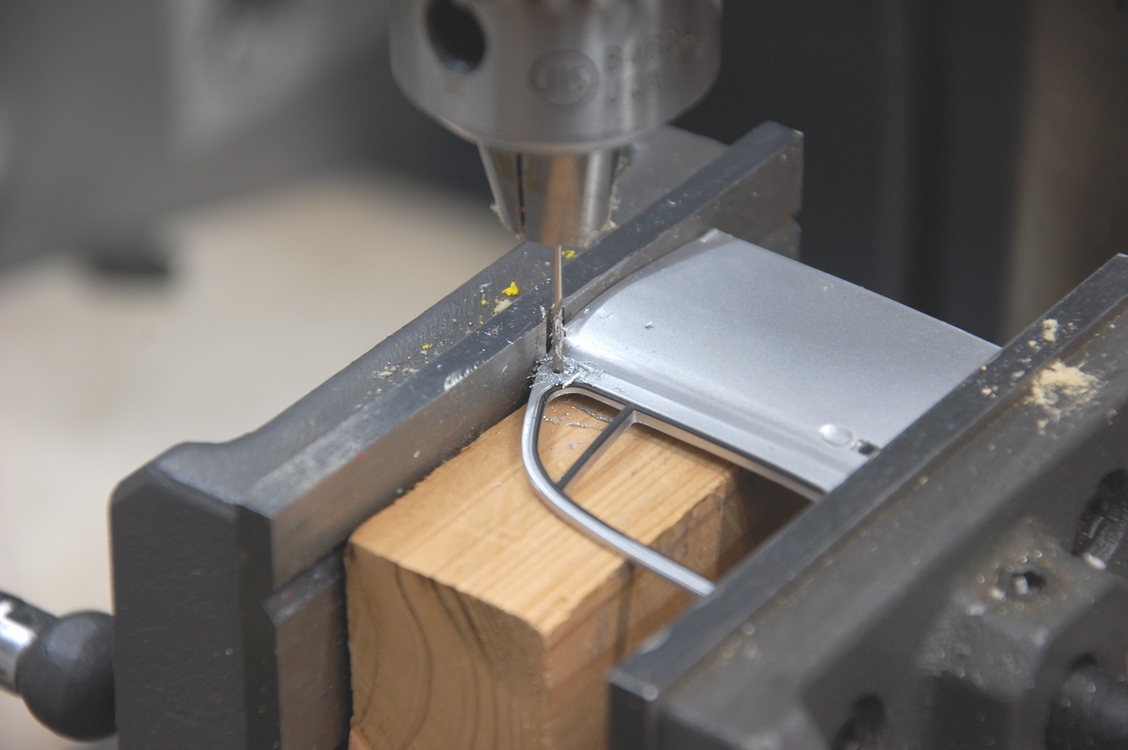

裏側から押し出せるよう新たにドリルで穴を開けるのですが、固定されている箇所から場所がズレてしまうと、

裏側から押し出せるよう新たにドリルで穴を開けるのですが、固定されている箇所から場所がズレてしまうと、

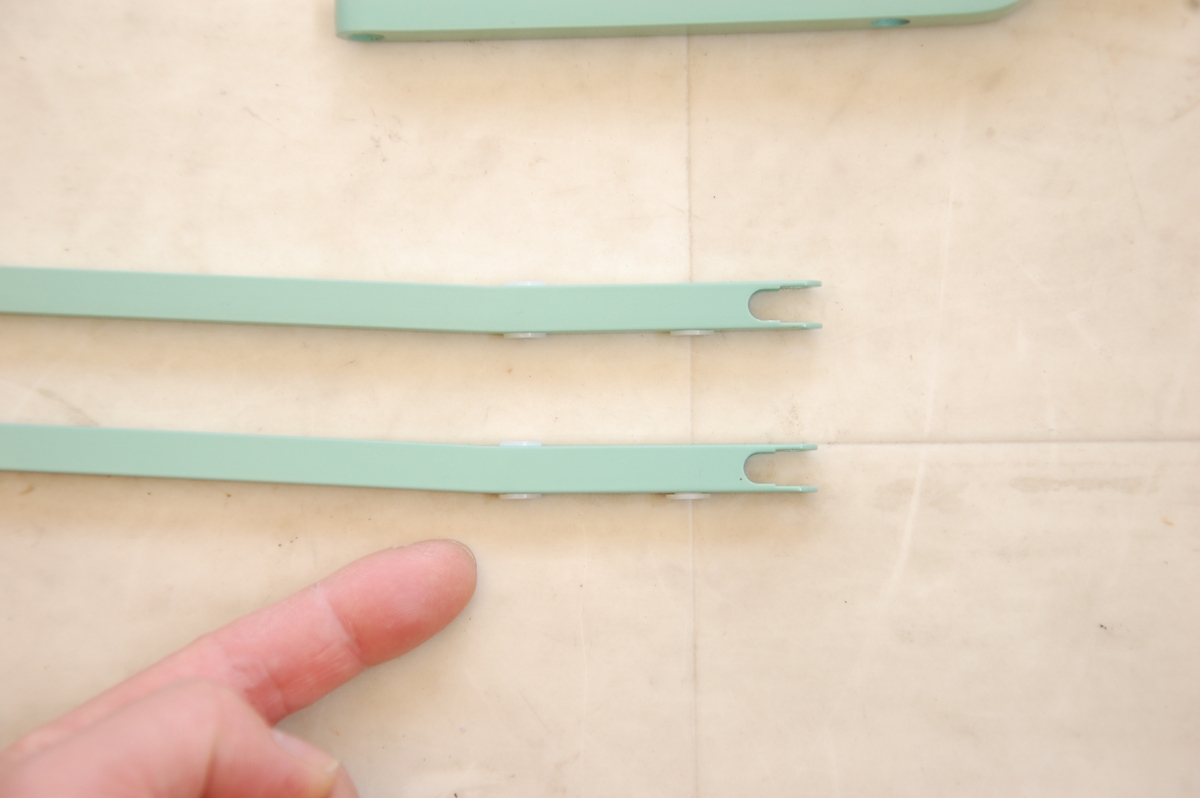

という事ですが、構造が判れば部品を生かして外すことは可能なので、はめ込みの穴を表からドリルで貫通させ、

という事ですが、構造が判れば部品を生かして外すことは可能なので、はめ込みの穴を表からドリルで貫通させ、

突起の位置が判れば、そこをピンポイントに穴が開けられるのでパーツを生かして外すことが可能です。

突起の位置が判れば、そこをピンポイントに穴が開けられるのでパーツを生かして外すことが可能です。

割れてしまった最初の方はもう一度の車体から取り外してそちらを使うか、もしくはどの道こちらは艶消し黒で塗装する物なので修理して使うかも知れません。

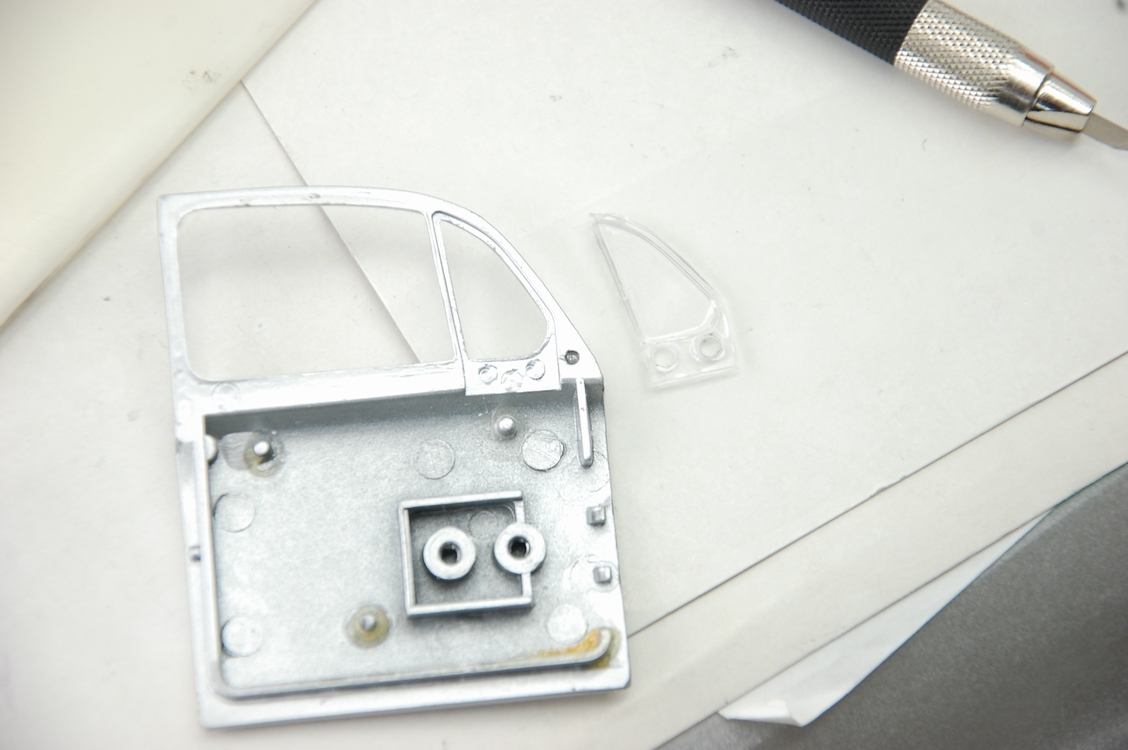

ルーフライニングを外すのと同じ要領で隙間からヘラを差し込み、テンションを掛けた状態でドライヤーでドアパネル(アルミ)を熱して接着剤を外します。

ルーフライニングを外すのと同じ要領で隙間からヘラを差し込み、テンションを掛けた状態でドライヤーでドアパネル(アルミ)を熱して接着剤を外します。

窓ガラス部分も接着剤で着いていて、こちらはとても割れやすいので見えない部分を半田ごてで溶かして外します。

窓ガラス部分も接着剤で着いていて、こちらはとても割れやすいので見えない部分を半田ごてで溶かして外します。

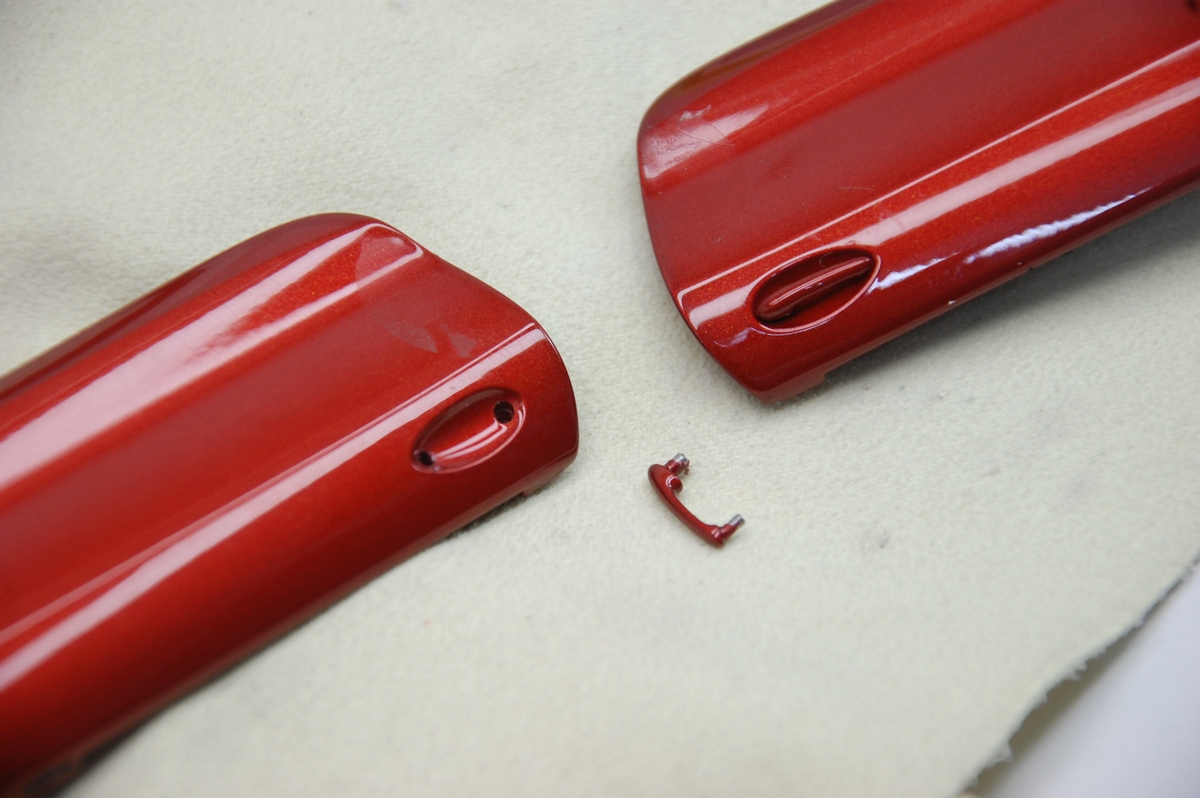

アウターハンドルはなんとアルミ製で、こちらも接着剤で固定されているのでドライヤー&半田ごてで熱々にしてヘラでこじって外します。

アウターハンドルはなんとアルミ製で、こちらも接着剤で固定されているのでドライヤー&半田ごてで熱々にしてヘラでこじって外します。

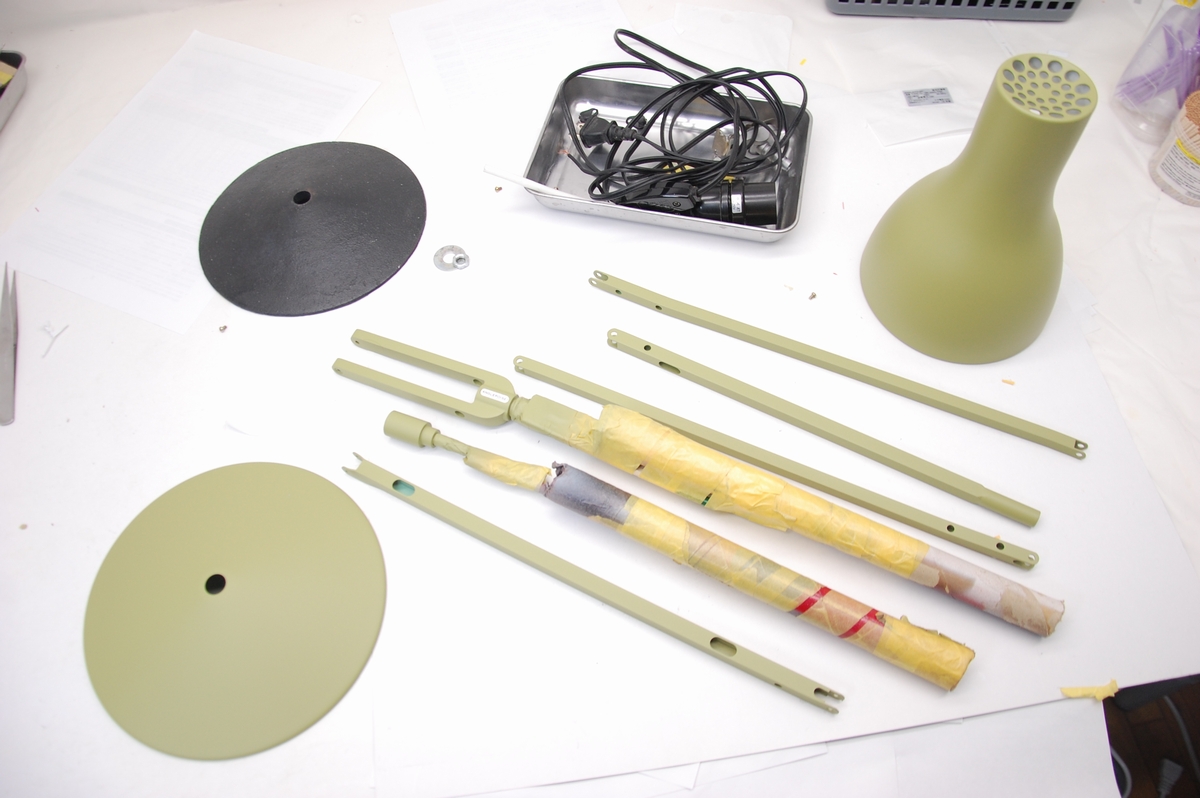

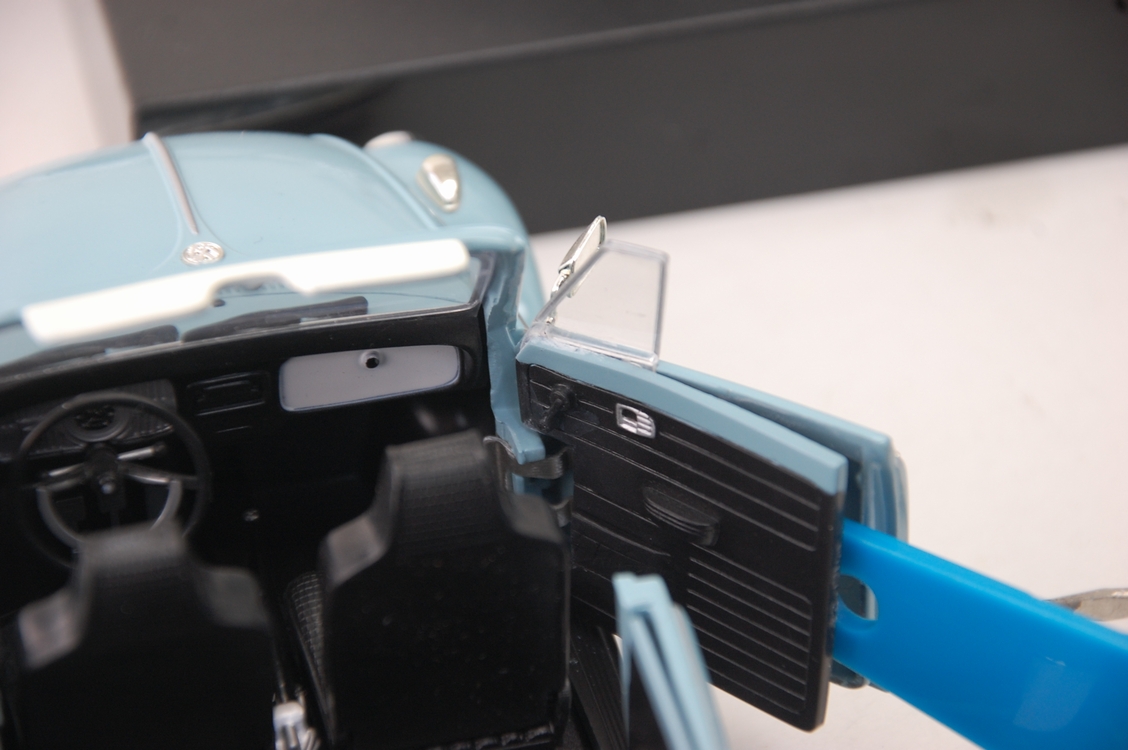

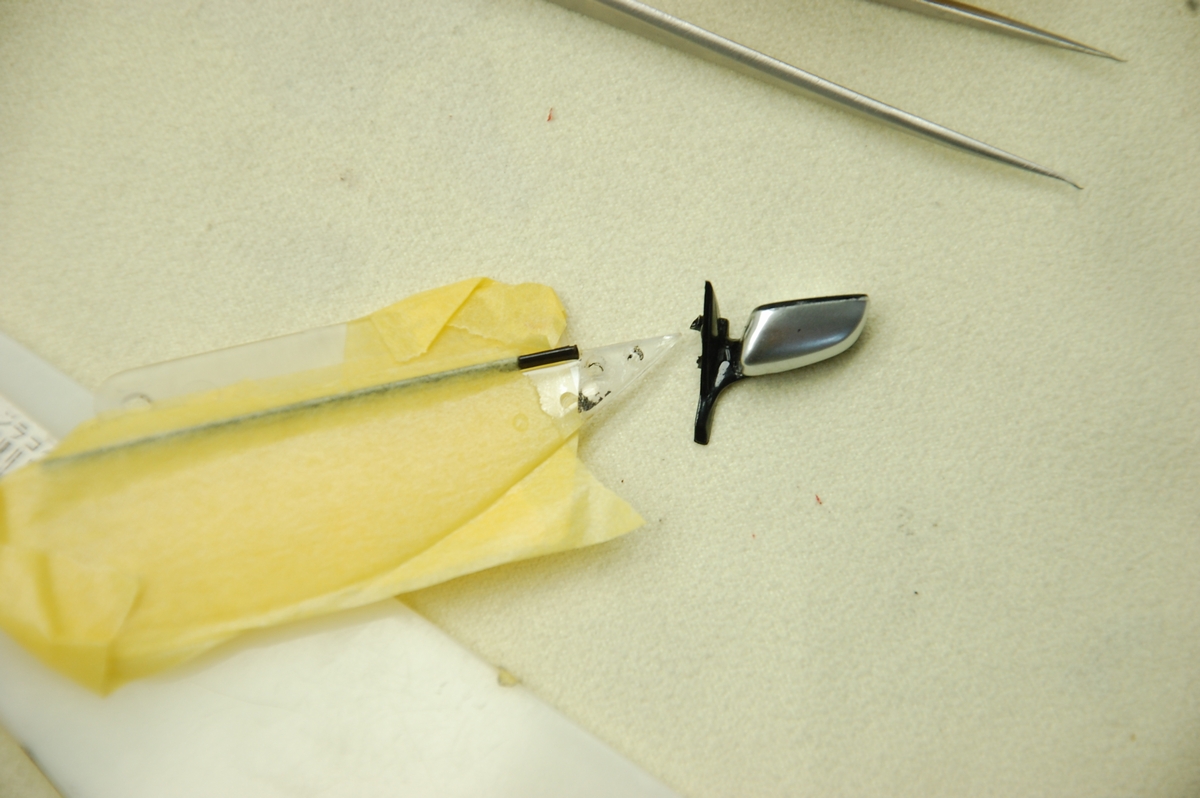

今回はドアミラーの塗装をご依頼頂いていたので、こちらも外します。

今回はドアミラーの塗装をご依頼頂いていたので、こちらも外します。

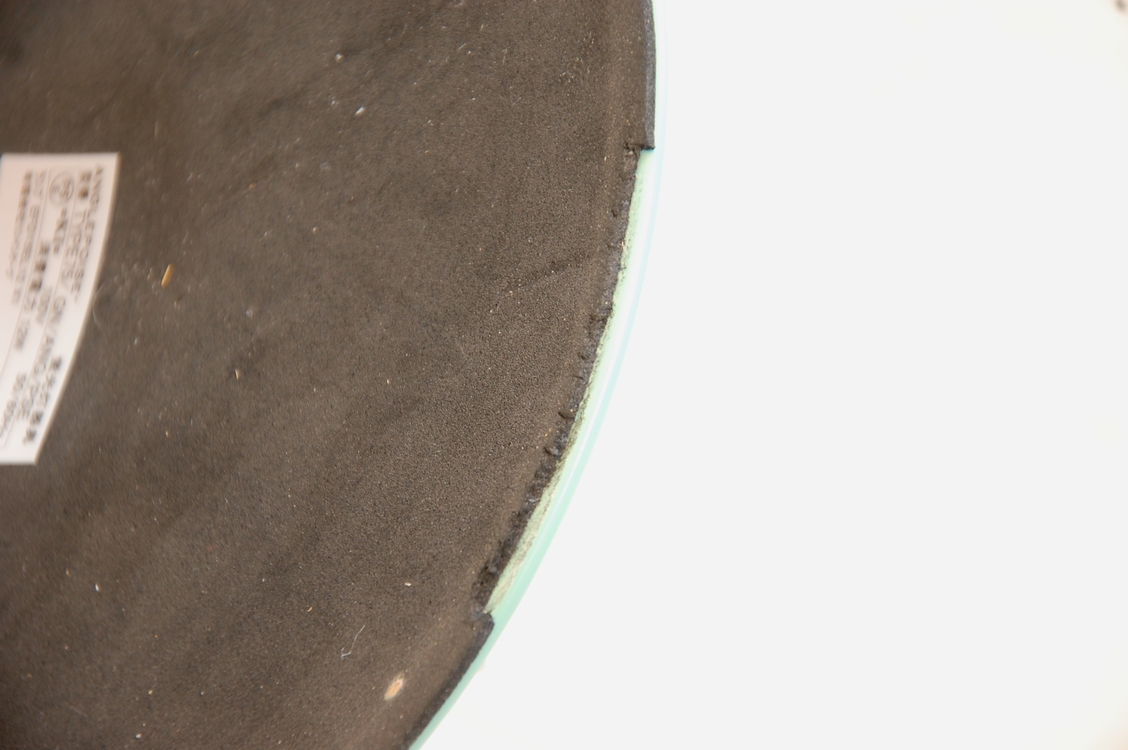

裏から見ると接着剤がしっかり浸透しているのが判り、無理に剥がそうとすると簡単に割れてしまいそうで、かといってドライヤーを使うと変形してしまいそうです。プラモデル等に使われているPS=ポリスチレン樹脂は熱にとても弱く、また衝撃にも弱いので取り扱いが難しいです。

裏から見ると接着剤がしっかり浸透しているのが判り、無理に剥がそうとすると簡単に割れてしまいそうで、かといってドライヤーを使うと変形してしまいそうです。プラモデル等に使われているPS=ポリスチレン樹脂は熱にとても弱く、また衝撃にも弱いので取り扱いが難しいです。

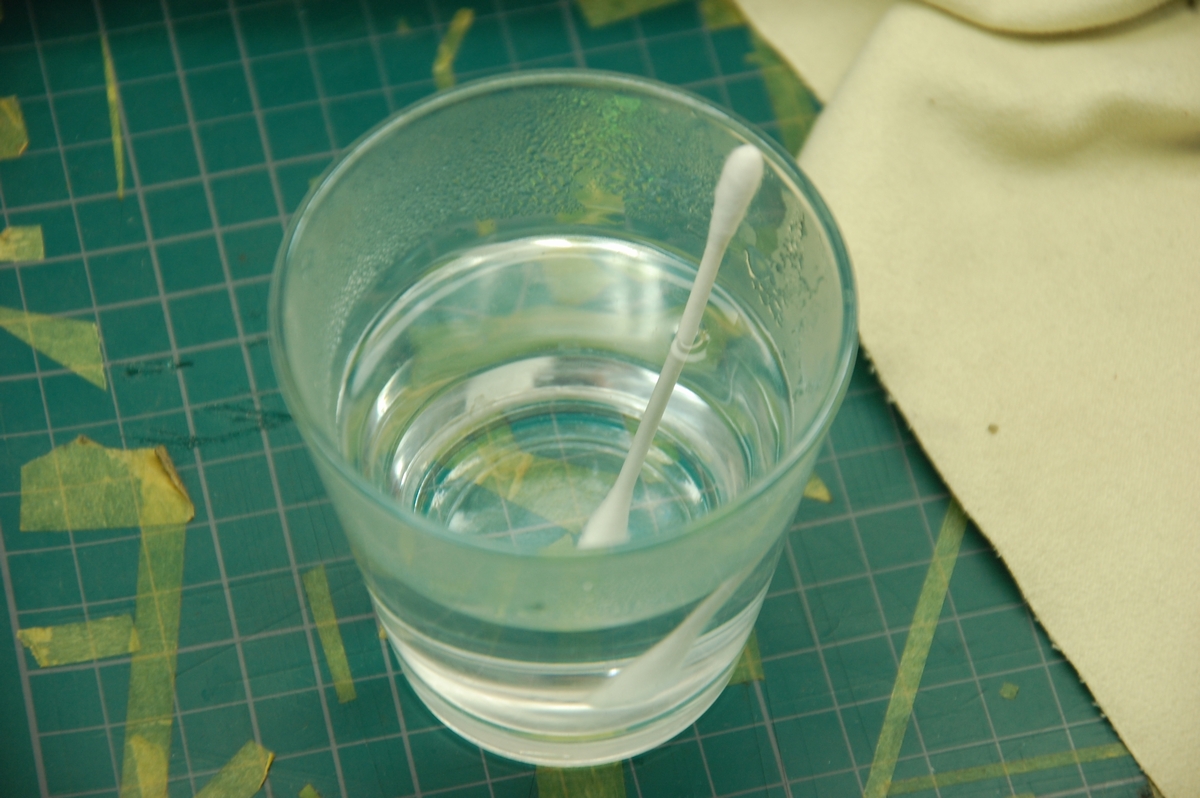

という事ですが、熱湯なら温度は100℃以下ですし、ピンポイントに当てる事が出来るのでは?と考えました。

という事ですが、熱湯なら温度は100℃以下ですし、ピンポイントに当てる事が出来るのでは?と考えました。

隙間から染み込ませるようにして接着箇所を温め、少しずつヘラでテンションを掛けて無事外せました!

隙間から染み込ませるようにして接着箇所を温め、少しずつヘラでテンションを掛けて無事外せました!

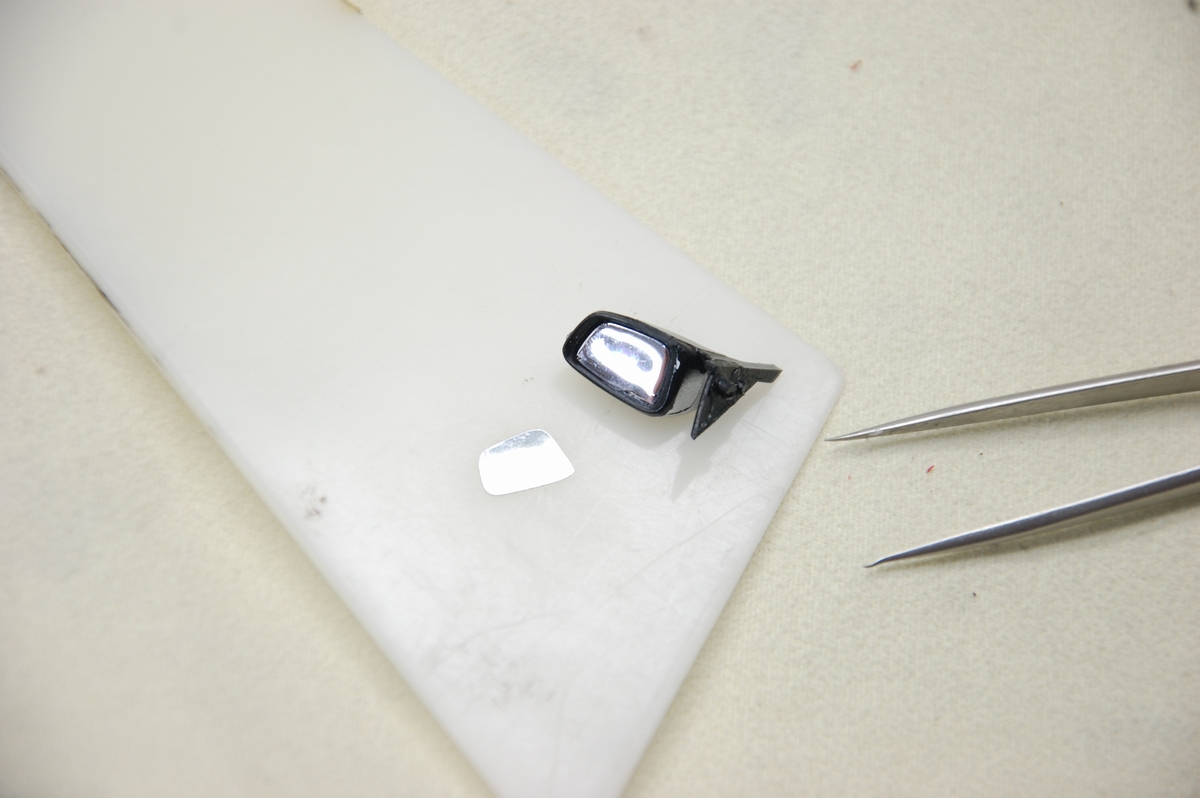

鏡の部分はミラーシートが貼ってあって(何故か剥がした下からもミラーが出てきました)、こちらは再利用可能なので塗装後に元に戻すようにします。

鏡の部分はミラーシートが貼ってあって(何故か剥がした下からもミラーが出てきました)、こちらは再利用可能なので塗装後に元に戻すようにします。

この後の作業はいつも通り日記の方で紹介しようと思います。組付け時にはまたこちらで紹介するかも知れません。