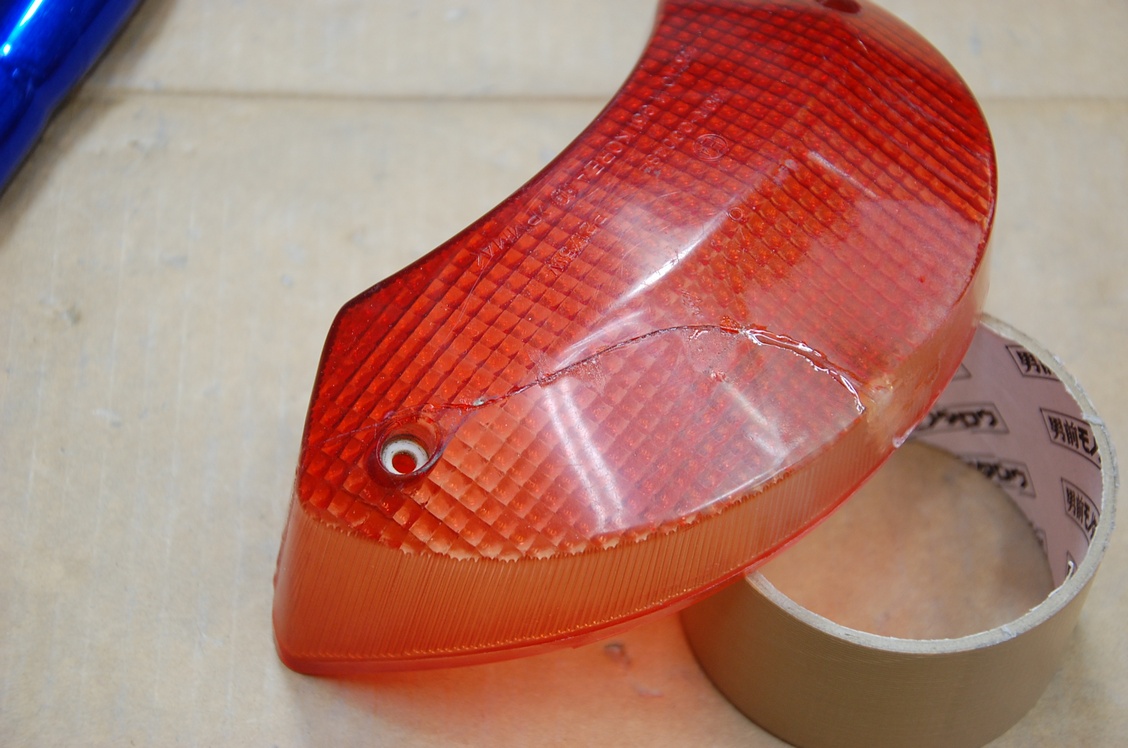

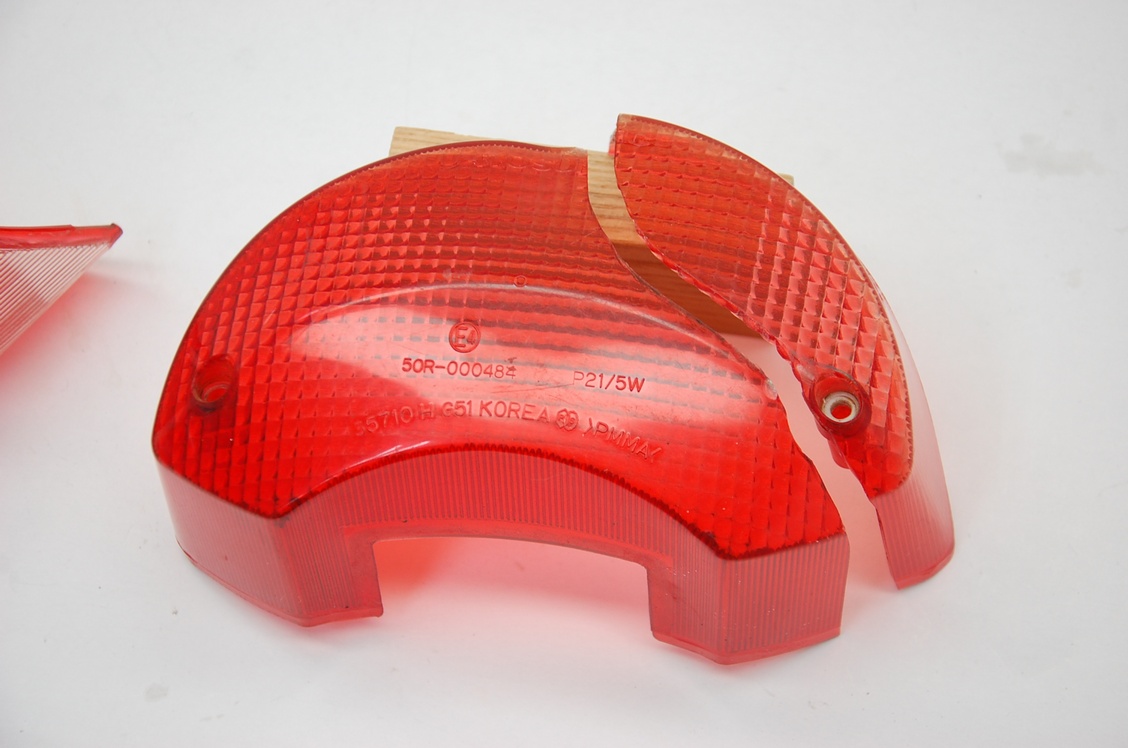

先日塗装の仕事でお預かりしていたヒョースンの純正テールランプです。見ての通り真っ二つに割れてしまっているので通常はお受付出来ないのですが、今回は裏側からも施工が可能な事、また「予備用として使えるようになれば良い」との事ですので、趣味的な感じも含めて対応させて頂く事としました。

先日塗装の仕事でお預かりしていたヒョースンの純正テールランプです。見ての通り真っ二つに割れてしまっているので通常はお受付出来ないのですが、今回は裏側からも施工が可能な事、また「予備用として使えるようになれば良い」との事ですので、趣味的な感じも含めて対応させて頂く事としました。

実際に作業をしてみて判ったのですが、問題だったのは割れているよりも半田ごてで修正した箇所の周りが変形してしまっていた事で、これの修正に一番時間が掛かりました。

実際に作業をしてみて判ったのですが、問題だったのは割れているよりも半田ごてで修正した箇所の周りが変形してしまっていた事で、これの修正に一番時間が掛かりました。

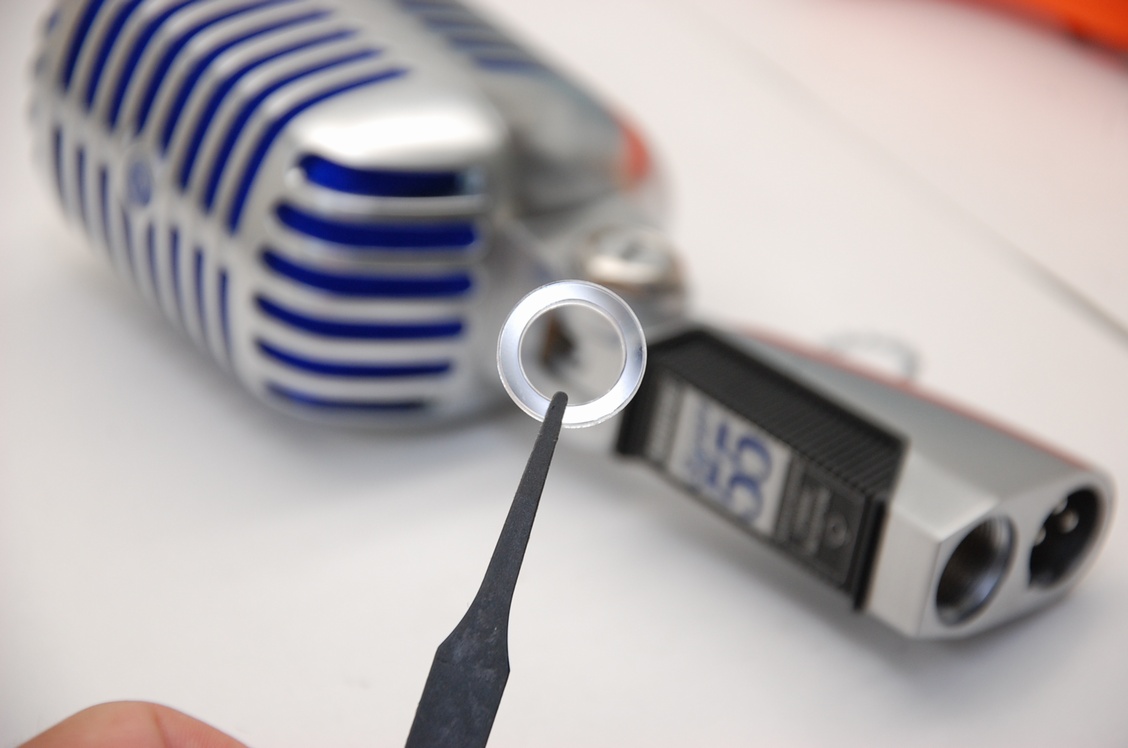

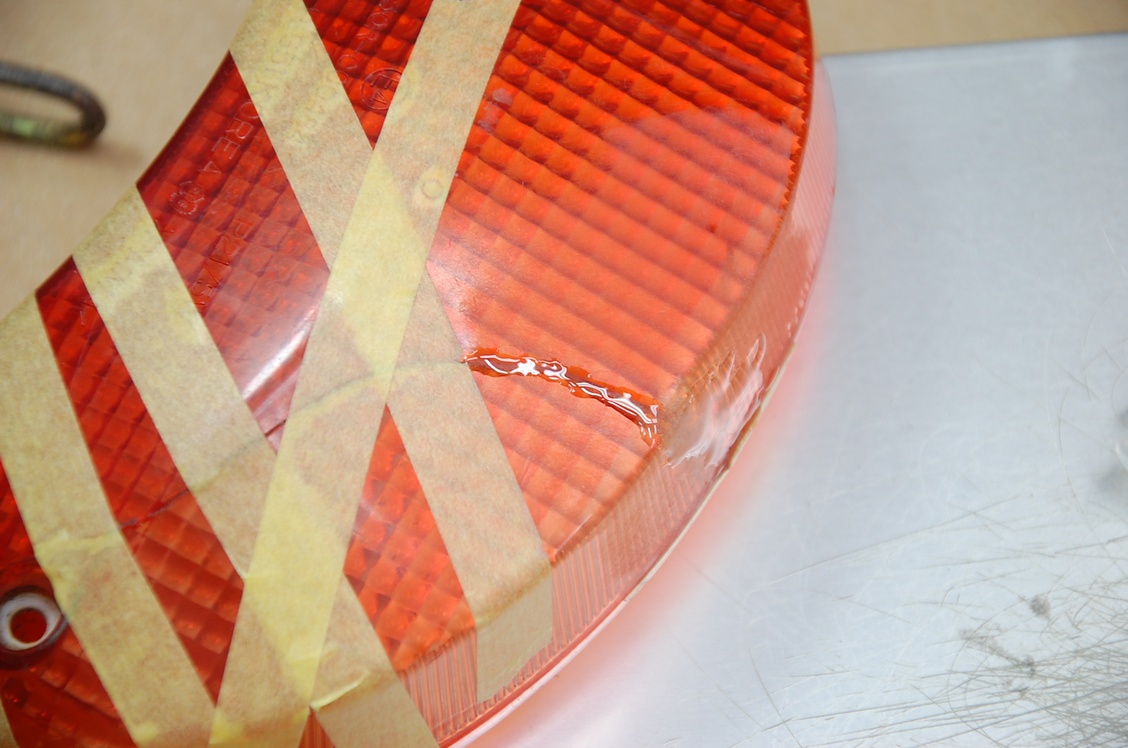

断面をワイヤーブラシで研磨&清掃後、位置を決めてマスキングテープで固定し、アクリル樹脂用の接着剤(サンボンド)で点付けし仮止めを行います。

断面をワイヤーブラシで研磨&清掃後、位置を決めてマスキングテープで固定し、アクリル樹脂用の接着剤(サンボンド)で点付けし仮止めを行います。

その後割れている箇所をリューターでV字に切り込みを入れ、さらにその周辺をダブルアクションサンダーで研磨足付け処理を行います。

その後割れている箇所をリューターでV字に切り込みを入れ、さらにその周辺をダブルアクションサンダーで研磨足付け処理を行います。

そこを脱脂清掃し、プラスチックプライマーを塗布、そして透明なエポキシ接着剤(2液性ビスフェノールA型)を充填します。

そこを脱脂清掃し、プラスチックプライマーを塗布、そして透明なエポキシ接着剤(2液性ビスフェノールA型)を充填します。

昔一番最初にテールランプを修理した際、「エポキシだから大丈夫だろう」と思ってプラスチックプライマーを塗らないでそのまま接着剤を塗布した事がありましたが、見事に全部剥がれました(フェザーエッジが出ないので剥がしました)。それからはエポキシ系接着剤でも塗装と同様、足付け処理とプラスチックプライマーの塗布は必須としています。

昔一番最初にテールランプを修理した際、「エポキシだから大丈夫だろう」と思ってプラスチックプライマーを塗らないでそのまま接着剤を塗布した事がありましたが、見事に全部剥がれました(フェザーエッジが出ないので剥がしました)。それからはエポキシ系接着剤でも塗装と同様、足付け処理とプラスチックプライマーの塗布は必須としています。

一度に全部は出来ないので、少しずつ位置を変えて作業をしていきます。一日一回これを行うような感じ進行させていました。

一度に全部は出来ないので、少しずつ位置を変えて作業をしていきます。一日一回これを行うような感じ進行させていました。

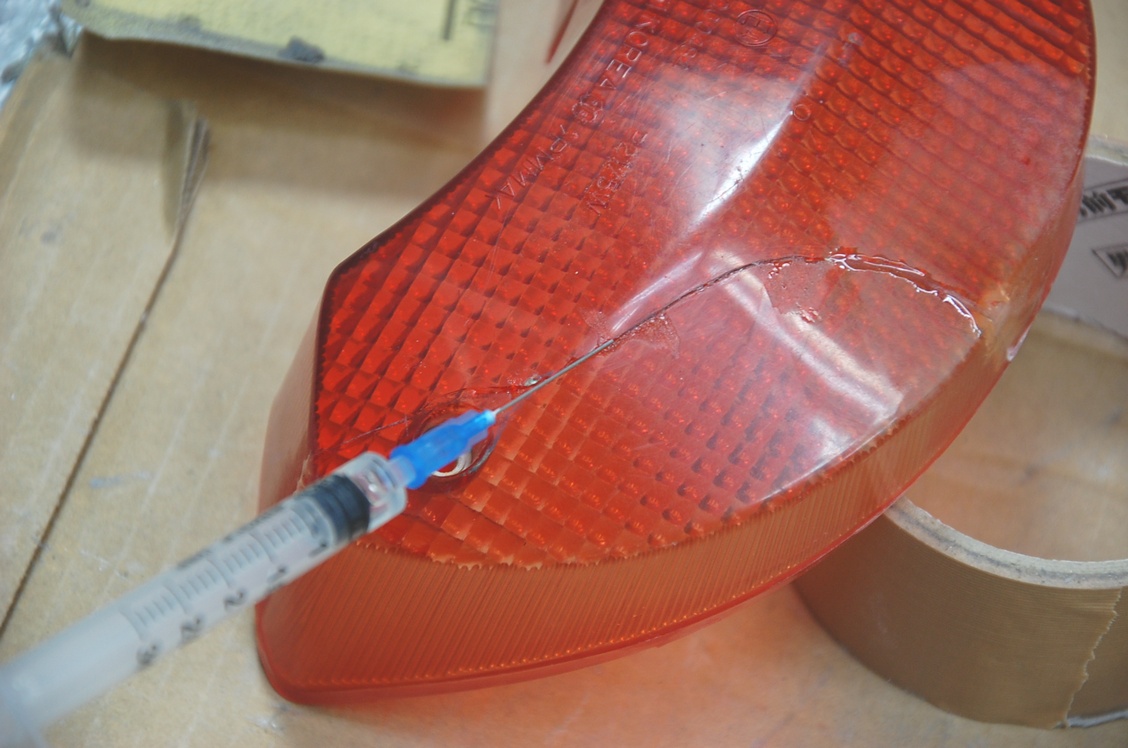

最初は溶剤系の接着剤(サンボンド)を隙間に流し込みます。樹脂を溶かして接着する「溶着」ですね。

最初は溶剤系の接着剤(サンボンド)を隙間に流し込みます。樹脂を溶かして接着する「溶着」ですね。

プラスチックプライマー塗布後、エポキシ接着剤を充填していきます。

プラスチックプライマー塗布後、エポキシ接着剤を充填していきます。

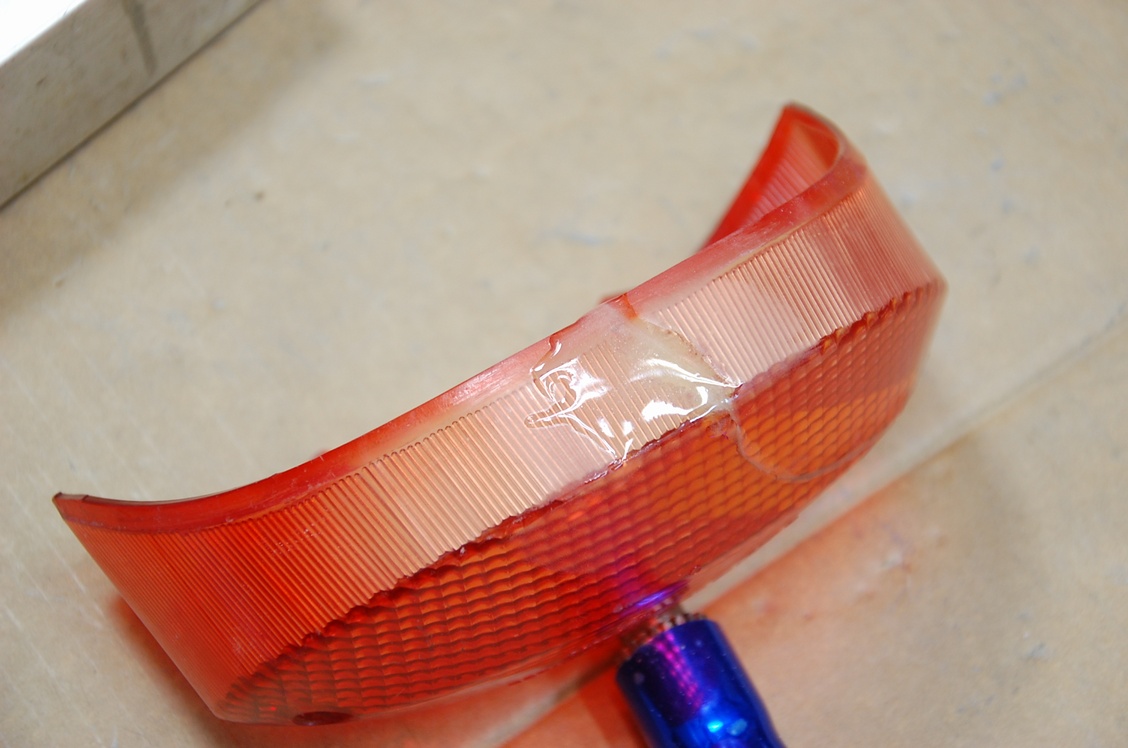

半田ごてで修理されていた箇所は変形が酷く、そこは何度かに別けて接着剤を充填していましたが、

半田ごてで修理されていた箇所は変形が酷く、そこは何度かに別けて接着剤を充填していましたが、

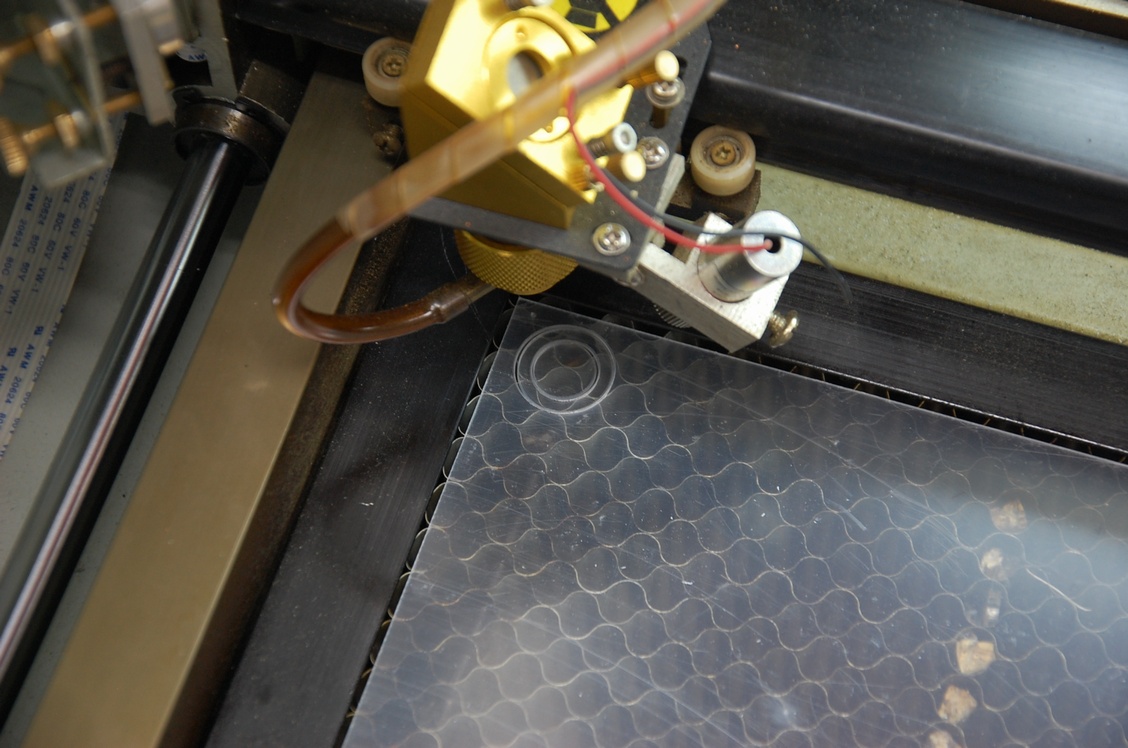

そこにエポキシ接着剤を流し込む方法としました。もはや注型ですね。

そこにエポキシ接着剤を流し込む方法としました。もはや注型ですね。

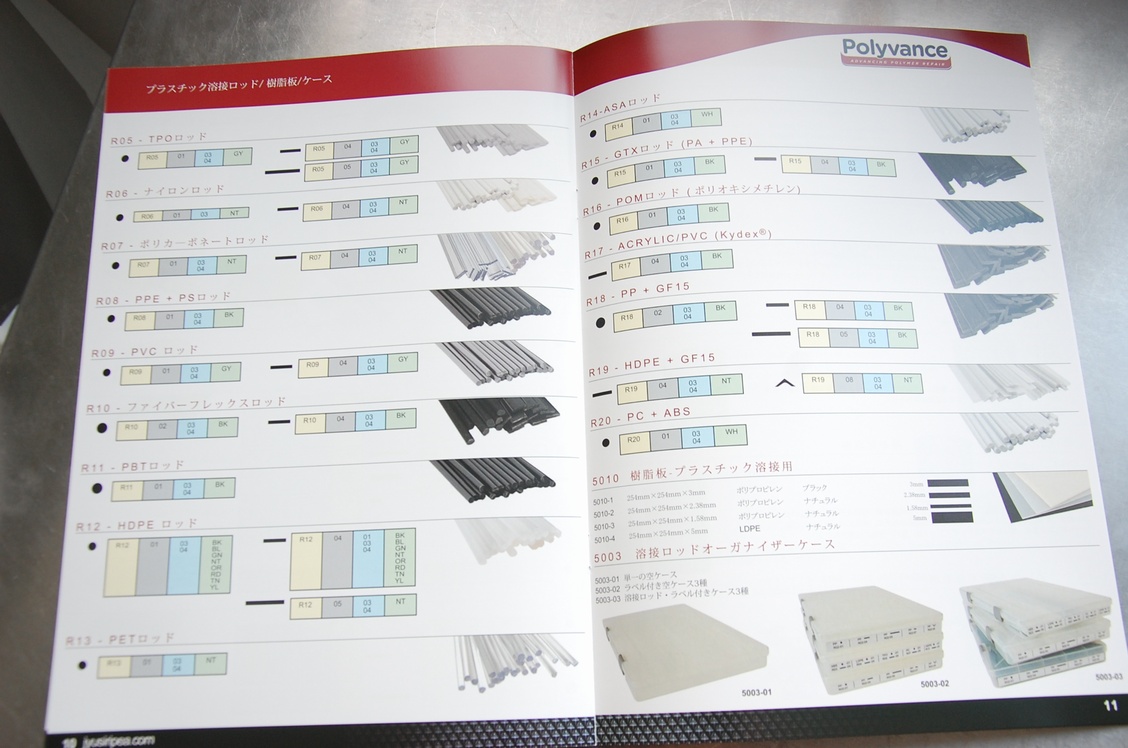

PP=ポリプロピレン樹脂もプライマー無しでは塗料も接着剤も全くくっ付かないので、離型剤等を塗る必要は無いのが便利です。

PP=ポリプロピレン樹脂もプライマー無しでは塗料も接着剤も全くくっ付かないので、離型剤等を塗る必要は無いのが便利です。

その後は同じ様にダブルアクションサンダーで研磨してラインを整えます。

その後は同じ様にダブルアクションサンダーで研磨してラインを整えます。

巣穴等残っている箇所もありますが、一旦下塗りのクリアー塗装を行うので、表面の処理はこちらで完了です。

巣穴等残っている箇所もありますが、一旦下塗りのクリアー塗装を行うので、表面の処理はこちらで完了です。

j そして最後に裏側に接着剤を盛って割れの修理は完了です。見た目を気にするなら裏側は何もしない方が良いのですが、レンズ単体の状態となると強度を考えて裏側にも補強をしておいた方が確実ですね。

そして最後に裏側に接着剤を盛って割れの修理は完了です。見た目を気にするなら裏側は何もしない方が良いのですが、レンズ単体の状態となると強度を考えて裏側にも補強をしておいた方が確実ですね。

この後は通常通りの塗装業務で、次のテールランプ系本塗りのターンと一緒に下塗りを行おうと思います。どうぞもう少々お待ちくださいませ!