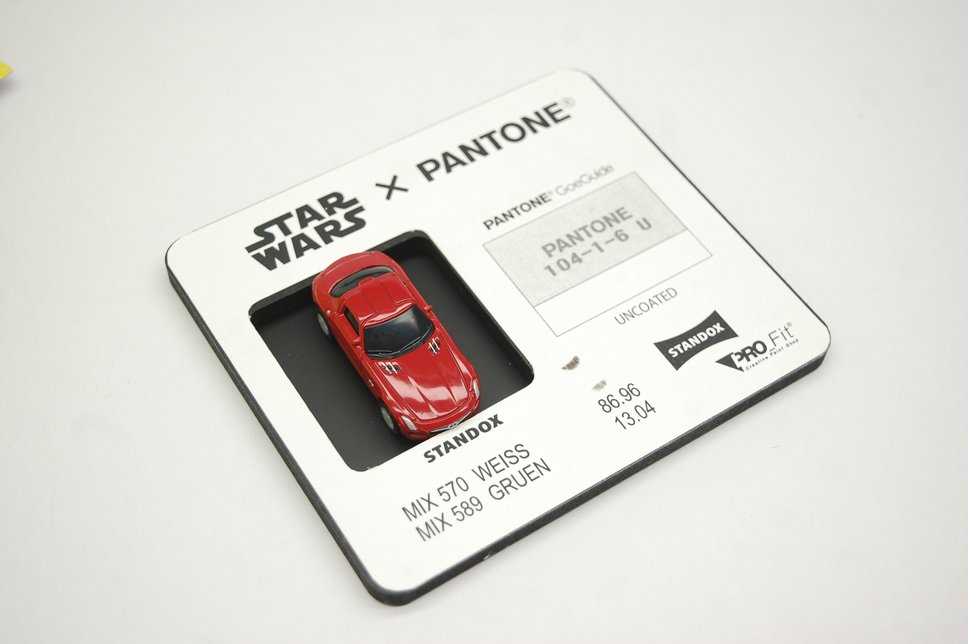

現在作成中の色見本は、車の形状をした物と平面タイプの2種類を作製していて、平面の物は厳密に色を見る時に使い(また多角型分光測色機を使う場合も平面じゃないと読み取れないので)、車の形をした方は実際に物を塗った時の色をイメージし易いようにしています。

現在作成中の色見本は、車の形状をした物と平面タイプの2種類を作製していて、平面の物は厳密に色を見る時に使い(また多角型分光測色機を使う場合も平面じゃないと読み取れないので)、車の形をした方は実際に物を塗った時の色をイメージし易いようにしています。

例えばマイクを塗りたいと思った時、平面の板で色を見るよりも、フリップフロップ性=正面と透かしを同時に見れる方が完成時の色をイメージし易くなります。

ただ色見本の販売は「板」の方しか考えておりませんでして、うーん、この辺を何とか出来れば・・・

と言う事で、

これらを一体化した物を考えていました。と言うかまさに取って付けたような仕様なのですが(苦笑)。

これらを一体化した物を考えていました。と言うかまさに取って付けたような仕様なのですが(苦笑)。

ただそれぞれを別体にするとコストが掛かってしまうので、アクリル板と車型の樹脂を一体化して原型とし、それを基にシリコーンで型を作って量産しようと言う作戦です。

ただそれぞれを別体にするとコストが掛かってしまうので、アクリル板と車型の樹脂を一体化して原型とし、それを基にシリコーンで型を作って量産しようと言う作戦です。

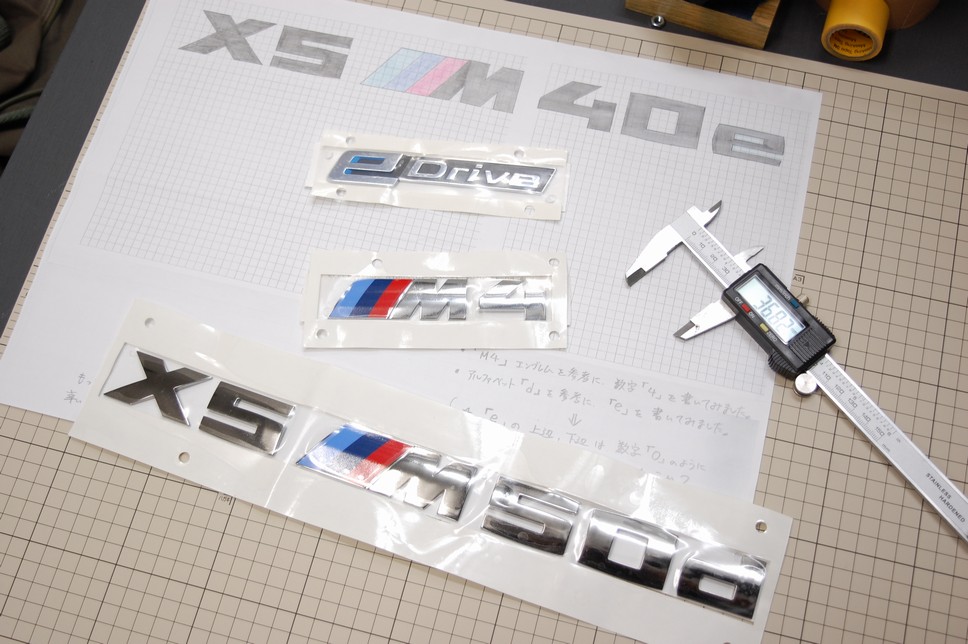

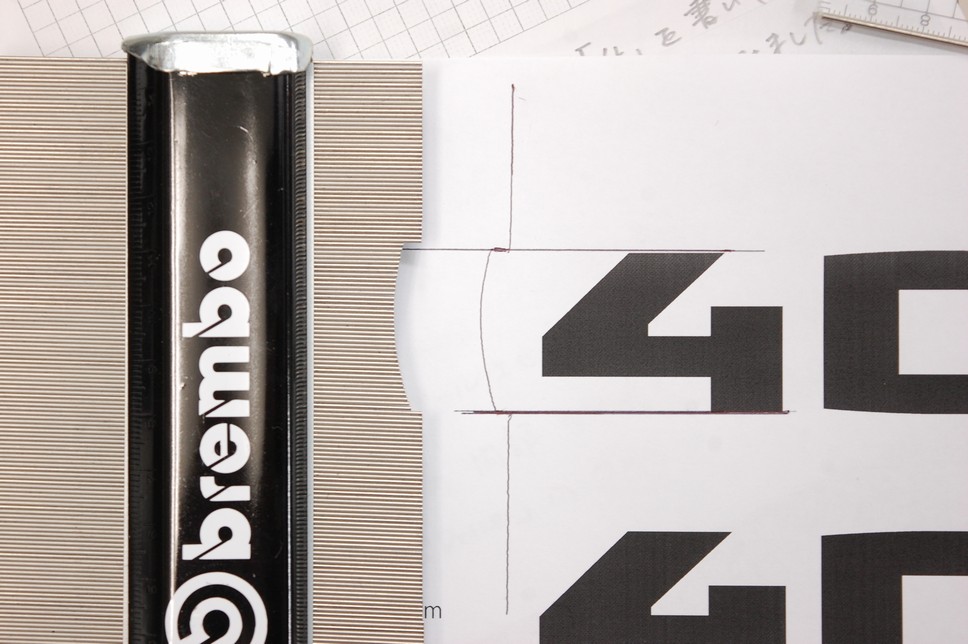

と言う訳で、まずは半分くらいにカットしたミニカーとアクリル板を粘度の高いエポキシ接着剤(3Mパネルボンド)で固定します。

尚アクリルにもそのままだと接着剤はしっかり着かない為、足付け処理をした後にプラスチック用のプライマーを塗ってます。この後一日掛けて硬化させました。

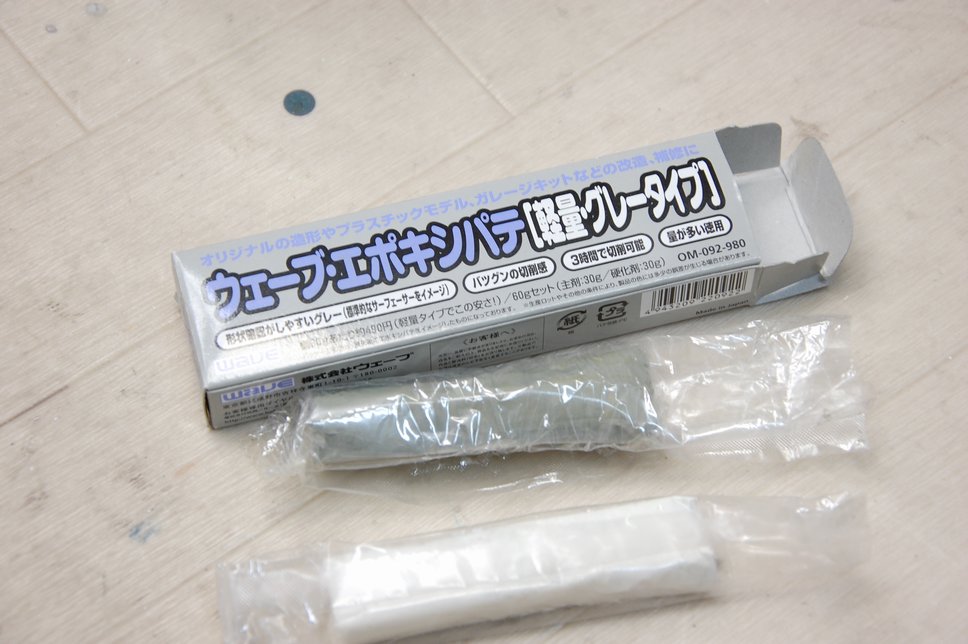

隙間が空いていると塗った時に格好悪くなるので(しかも表面張力で弾いたようになり汚さが倍増しますし))パテで埋めておきます。通常はエポキシかポリパテを使いますが、今回ここに強度は必要無いのでラッカーパテを使いました。

隙間が空いていると塗った時に格好悪くなるので(しかも表面張力で弾いたようになり汚さが倍増しますし))パテで埋めておきます。通常はエポキシかポリパテを使いますが、今回ここに強度は必要無いのでラッカーパテを使いました。

余分はシンナーとウエスで拭き取り、最後にペーパーで均します。

余分はシンナーとウエスで拭き取り、最後にペーパーで均します。

再びプラスチックプライマーを塗布し、サフェを塗ります。ここでも強度は必要ないのでラッカーサフェを使いました。通常仕事では使いませんのでご安心下さい。

再びプラスチックプライマーを塗布し、サフェを塗ります。ここでも強度は必要ないのでラッカーサフェを使いました。通常仕事では使いませんのでご安心下さい。

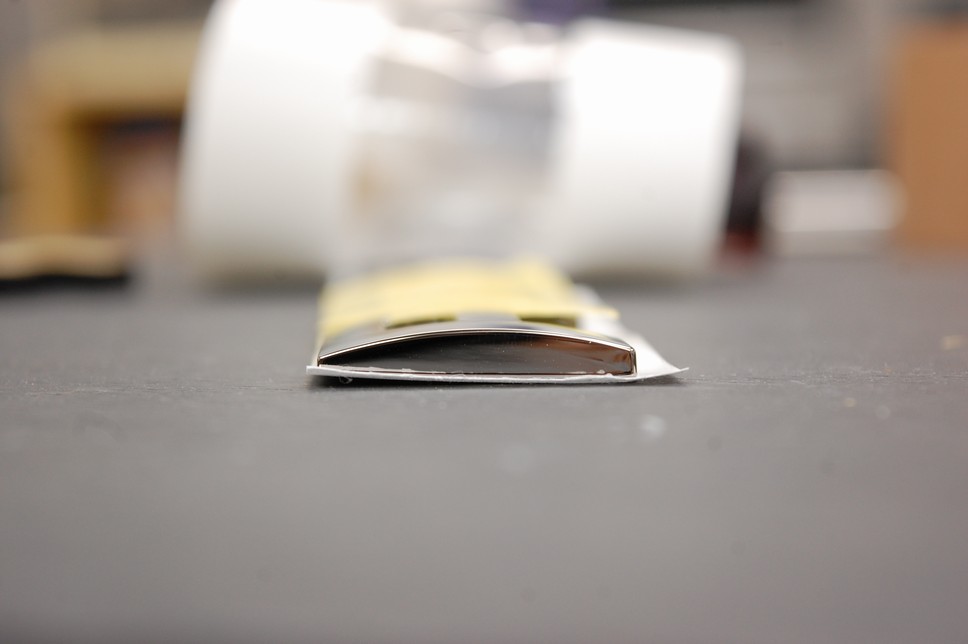

先ほどの物をそのまま原型にしてシリコーンで型取りをしても良かったのですが、一応完成時のイメージを見てみたかったので色も塗ってみました。アクリル板はレーザーでカットした断面がガタガタなのでこれは修正しておかないとですね。

先ほどの物をそのまま原型にしてシリコーンで型取りをしても良かったのですが、一応完成時のイメージを見てみたかったので色も塗ってみました。アクリル板はレーザーでカットした断面がガタガタなのでこれは修正しておかないとですね。

前回の試作に比べると車の厚みはこれくらい薄い方が良い感じで、ただもうちょっと車とアクリル板との境界が緩やかに繋がった方が良いかもですね。もしくは今くらい谷ラインがはっきりしている方が真空成型っぽくなくて良いのかも知れません。ソリッドカラーの黒だとこの辺が判り難いのでメタリックで塗った方が良かったかも知れません。

前回の試作に比べると車の厚みはこれくらい薄い方が良い感じで、ただもうちょっと車とアクリル板との境界が緩やかに繋がった方が良いかもですね。もしくは今くらい谷ラインがはっきりしている方が真空成型っぽくなくて良いのかも知れません。ソリッドカラーの黒だとこの辺が判り難いのでメタリックで塗った方が良かったかも知れません。

とまあこんな感じでマスター型自体を作るのはそんなに手間では無いので、これを10個くらい作ったらそれらを繋げた状態でシリコーン型を作って一度に量産出来るようにしたいと思います。

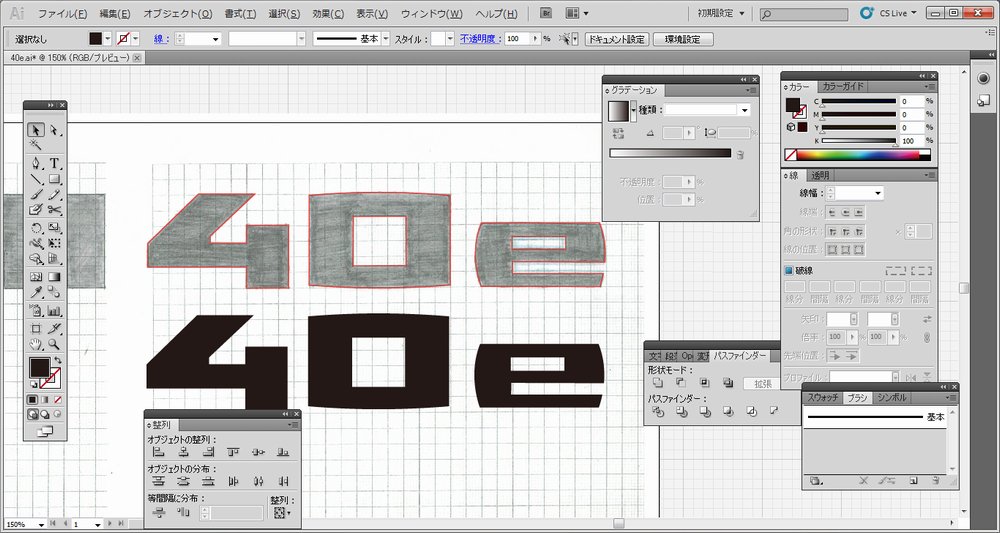

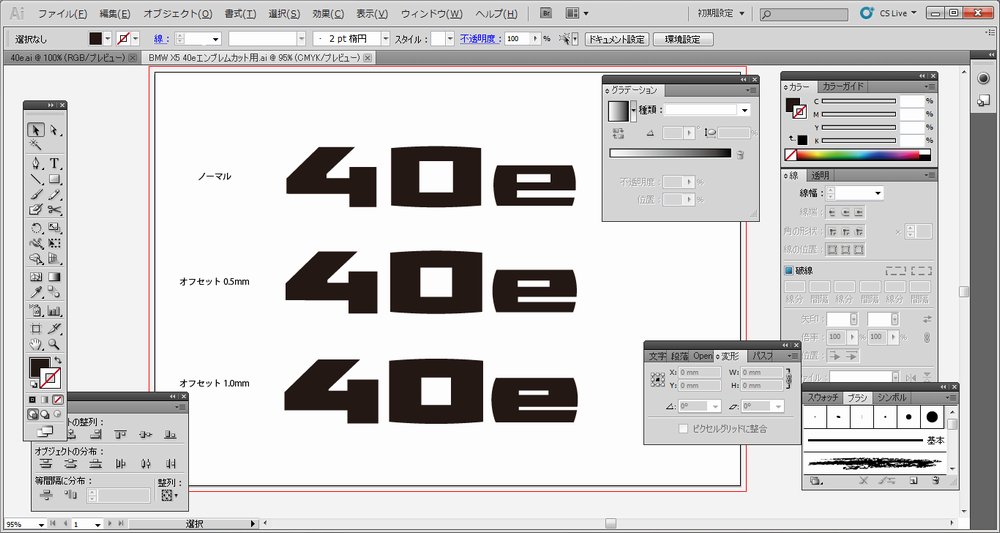

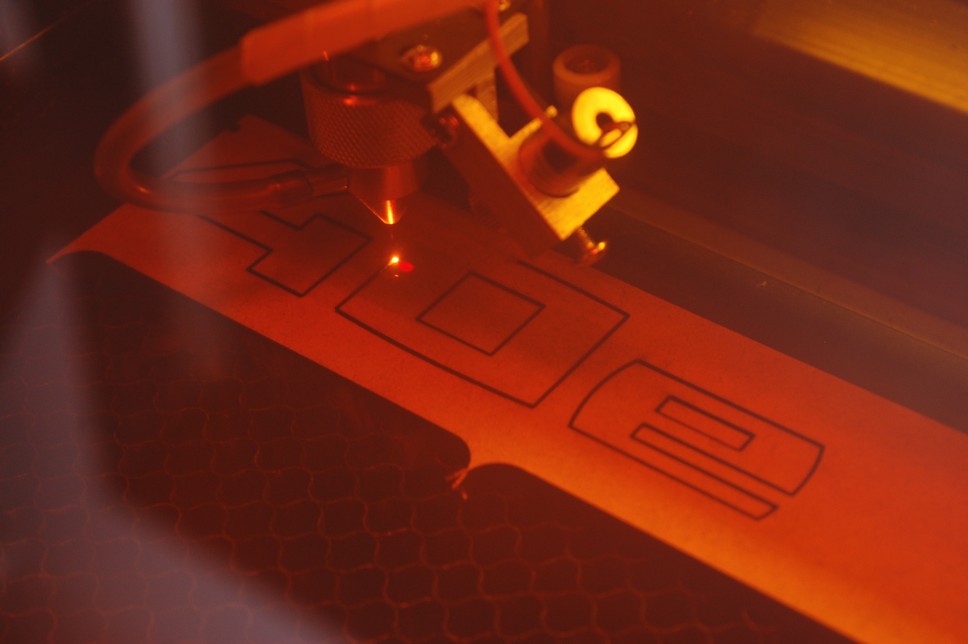

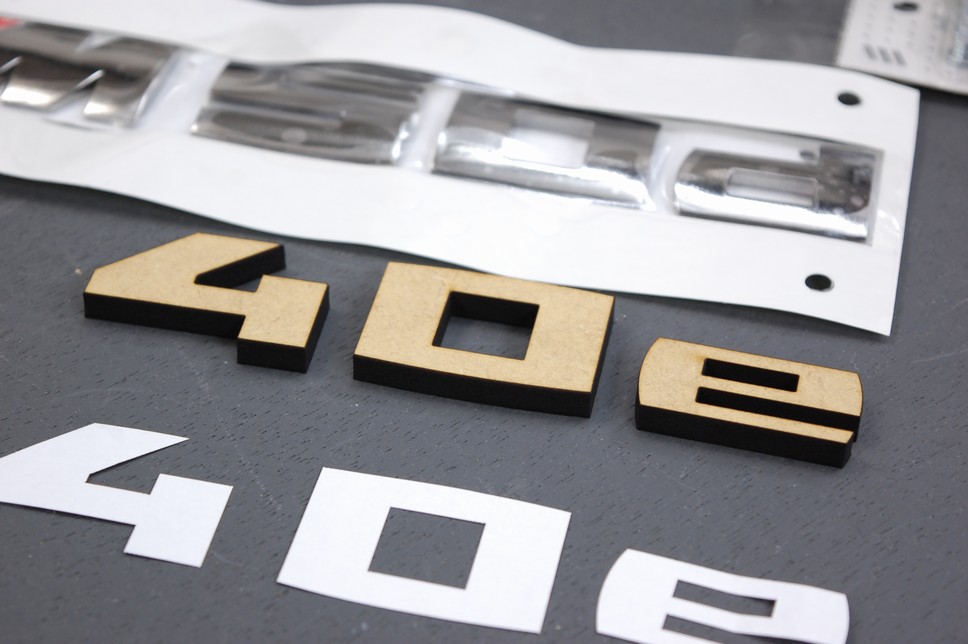

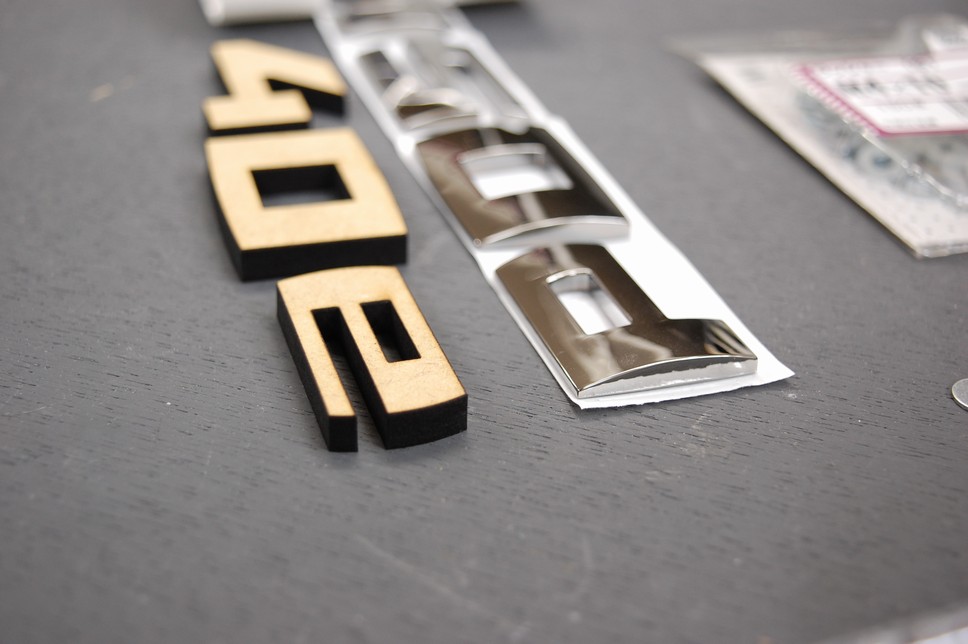

またそれだったらアクリル板に予めレーザーで文字やロゴを彫刻しておくというのもありですかねゴボゥッ(いよいよ寝る時間が無くなる感じで。笑)。