ちょっと時間が開いていましたが、その後も何回か試行をしていましたので、内容を一部修正しながら紹介したいと思います。

ちょっと時間が開いていましたが、その後も何回か試行をしていましたので、内容を一部修正しながら紹介したいと思います。

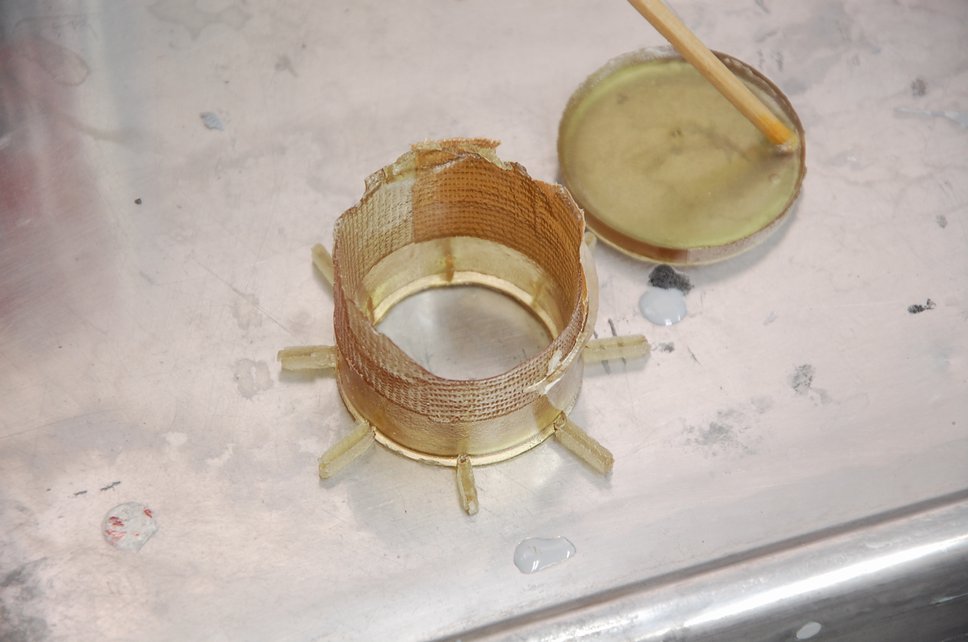

ちなみに前回はFRPの補修に使うポリエステル樹脂(リゴラック)を使っていましたが、今回はいよいよ専用のウレタン注型樹脂を使います。

また前回は120秒硬化だった物を、今回は少し可使時間の長い180秒硬化にしました。色はグレーからアイボリーとなります。遠心注型にするなら硬化が早い方が良かったのですが、まあこの辺はイレギュラーと言う事で(苦笑)。

また前回は120秒硬化だった物を、今回は少し可使時間の長い180秒硬化にしました。色はグレーからアイボリーとなります。遠心注型にするなら硬化が早い方が良かったのですが、まあこの辺はイレギュラーと言う事で(苦笑)。

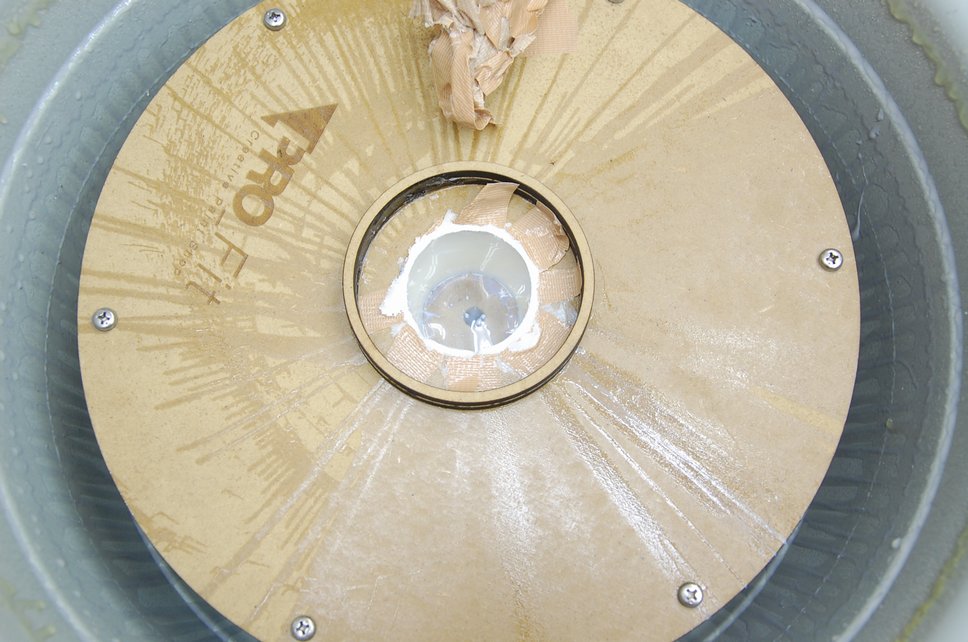

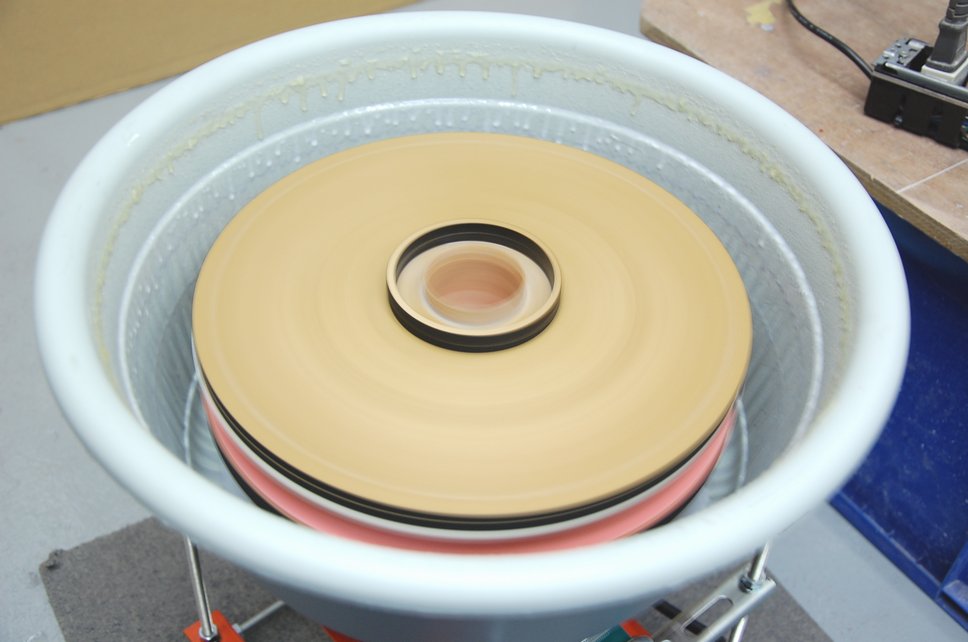

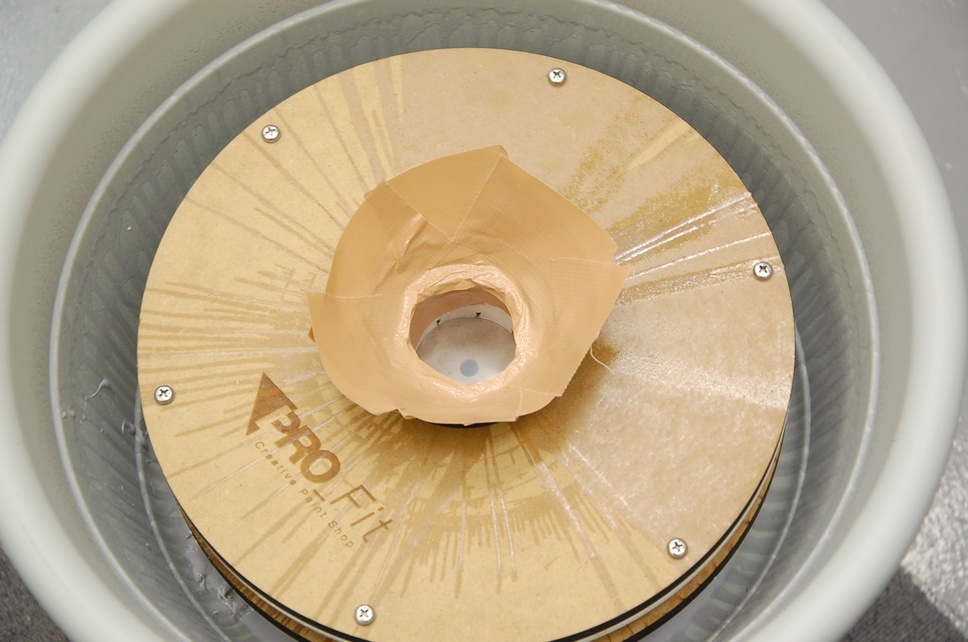

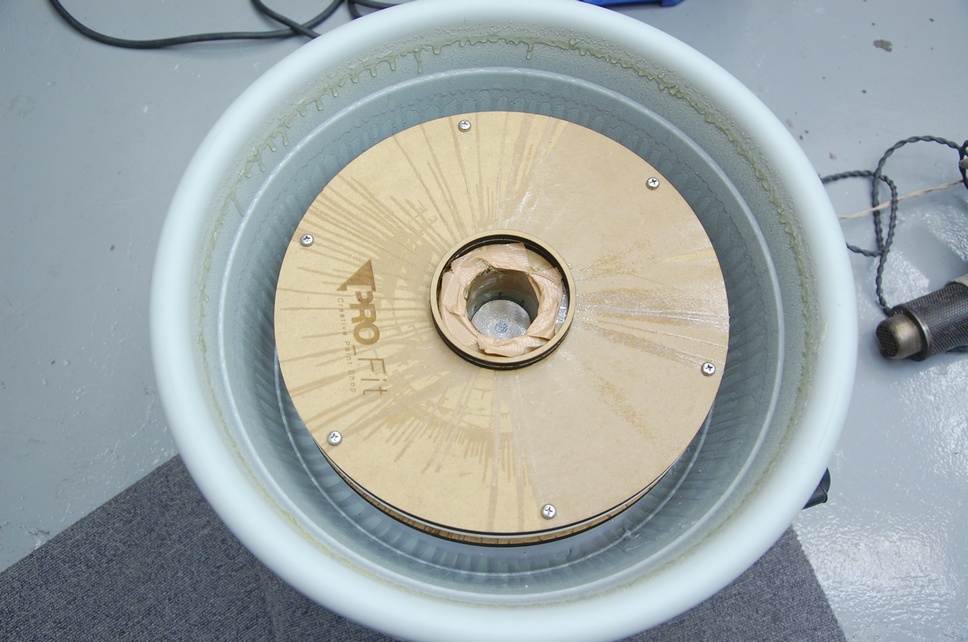

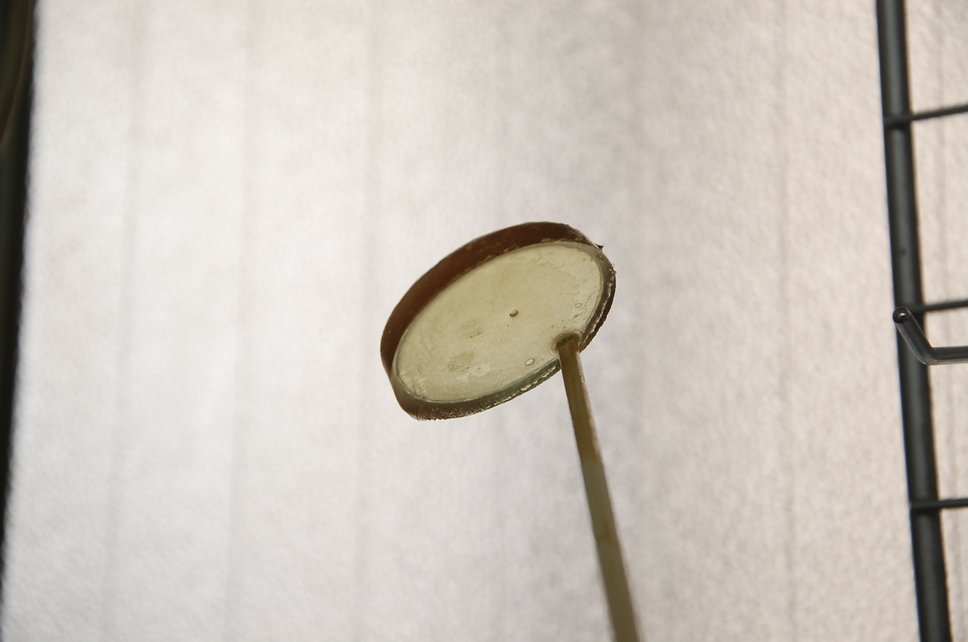

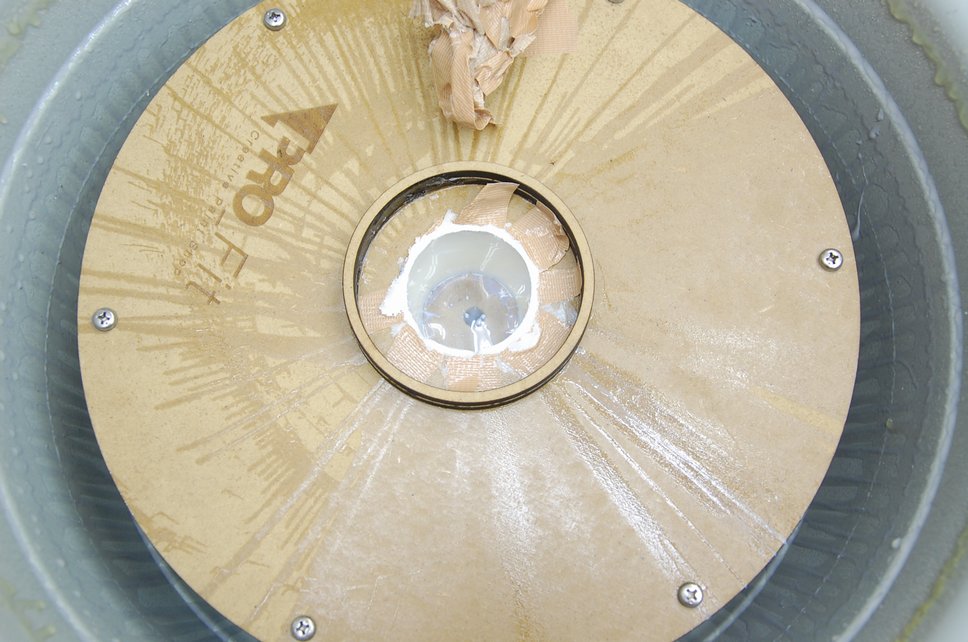

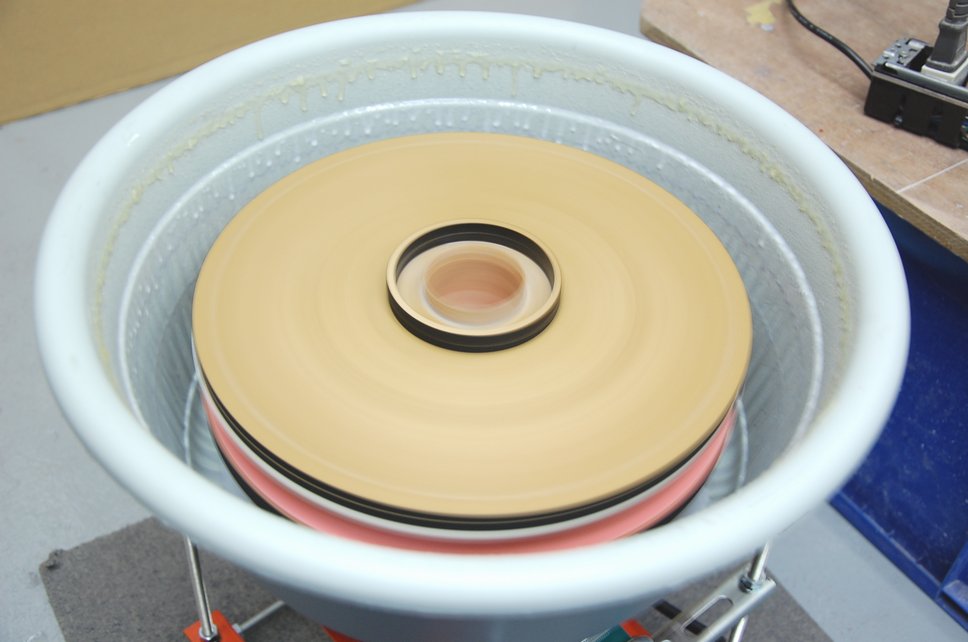

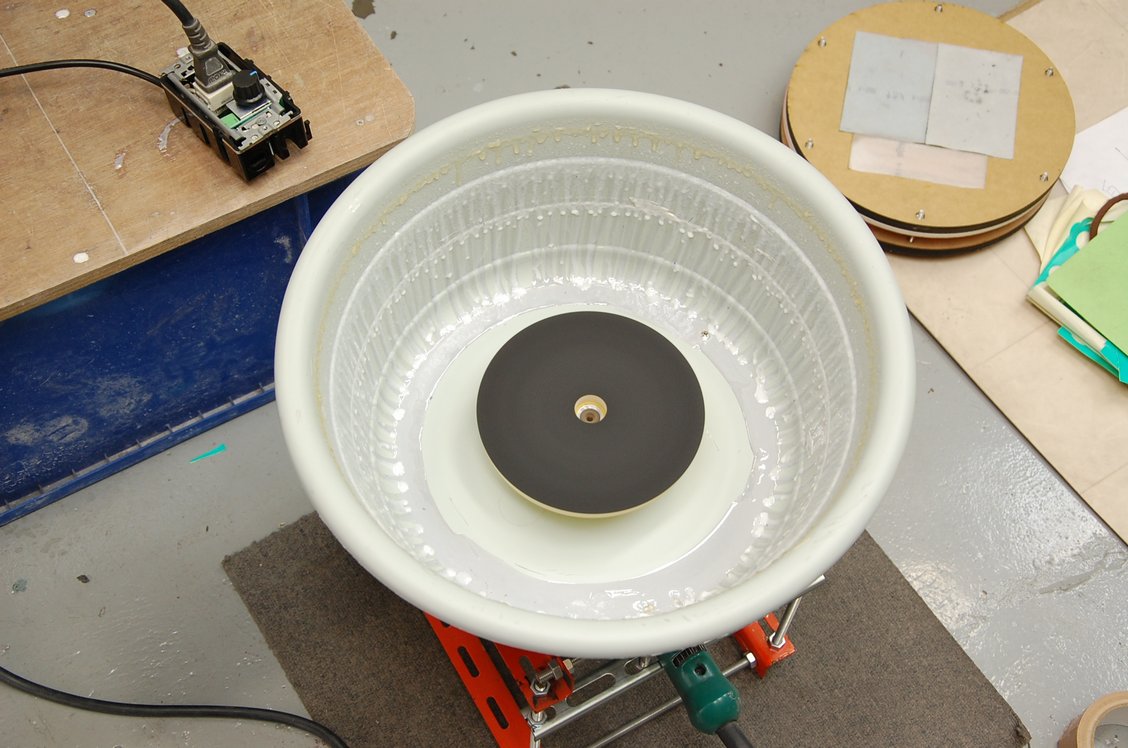

そしていつものようにビューンと。

そしていつものようにビューンと。

入れる量がちょっとまだ掴めていなくて、多分入れ過ぎで周りに零れていってしまっている分もあると思います。これはいずれ中央の穴をテーパーにすれば防げるかなぁ、と思ってます。

入れる量がちょっとまだ掴めていなくて、多分入れ過ぎで周りに零れていってしまっている分もあると思います。これはいずれ中央の穴をテーパーにすれば防げるかなぁ、と思ってます。

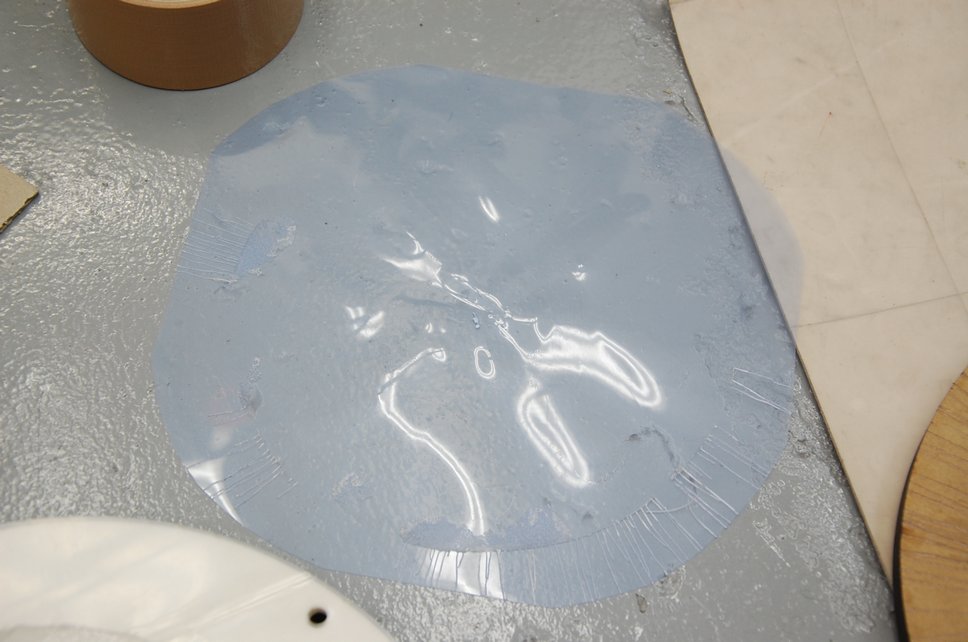

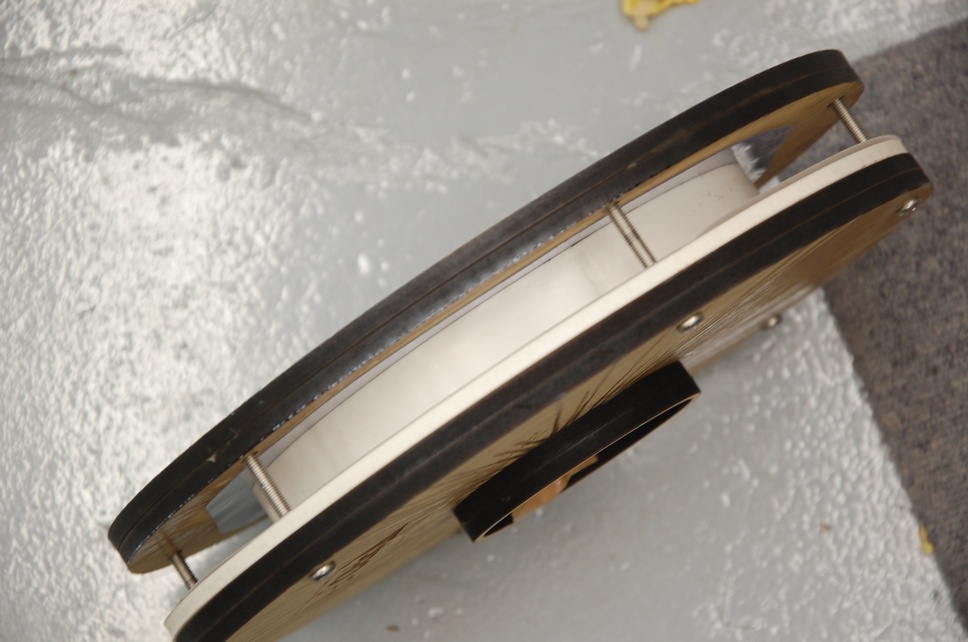

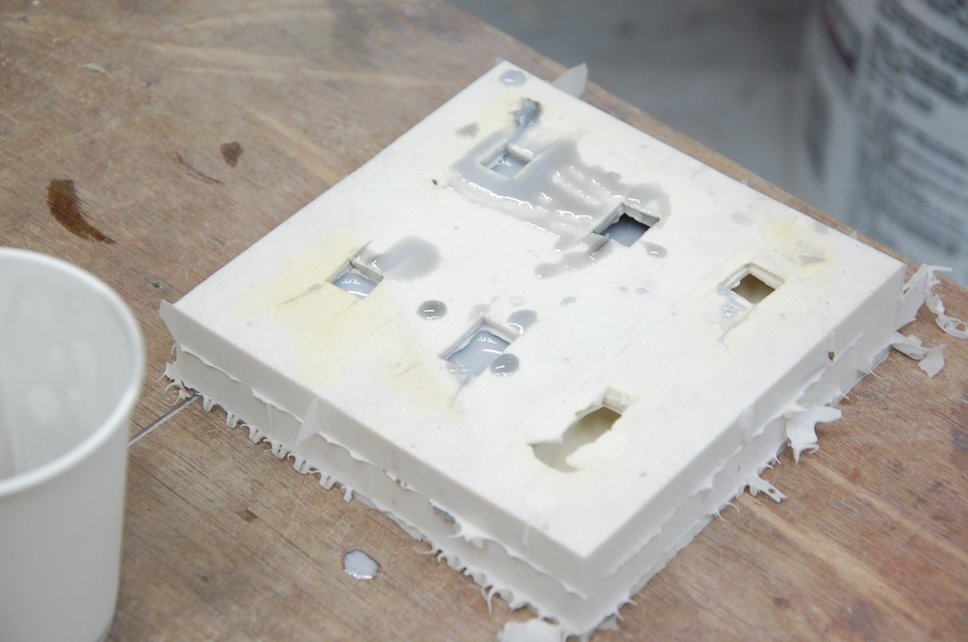

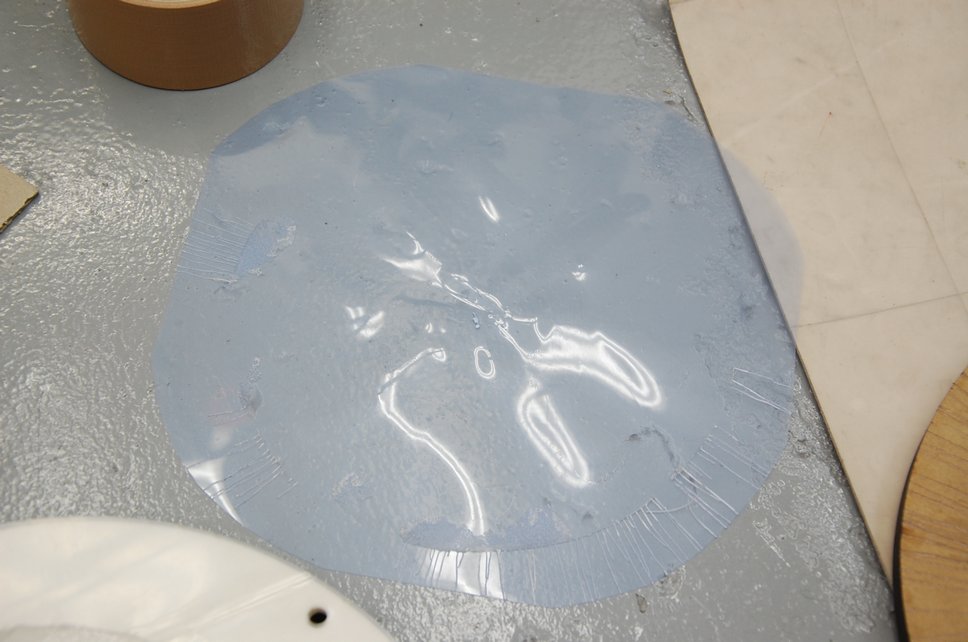

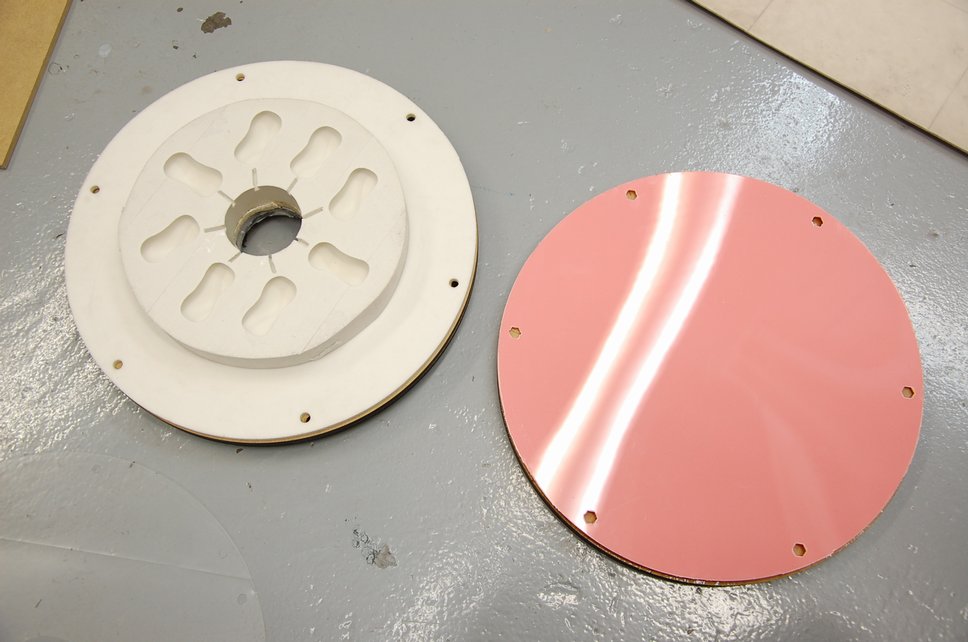

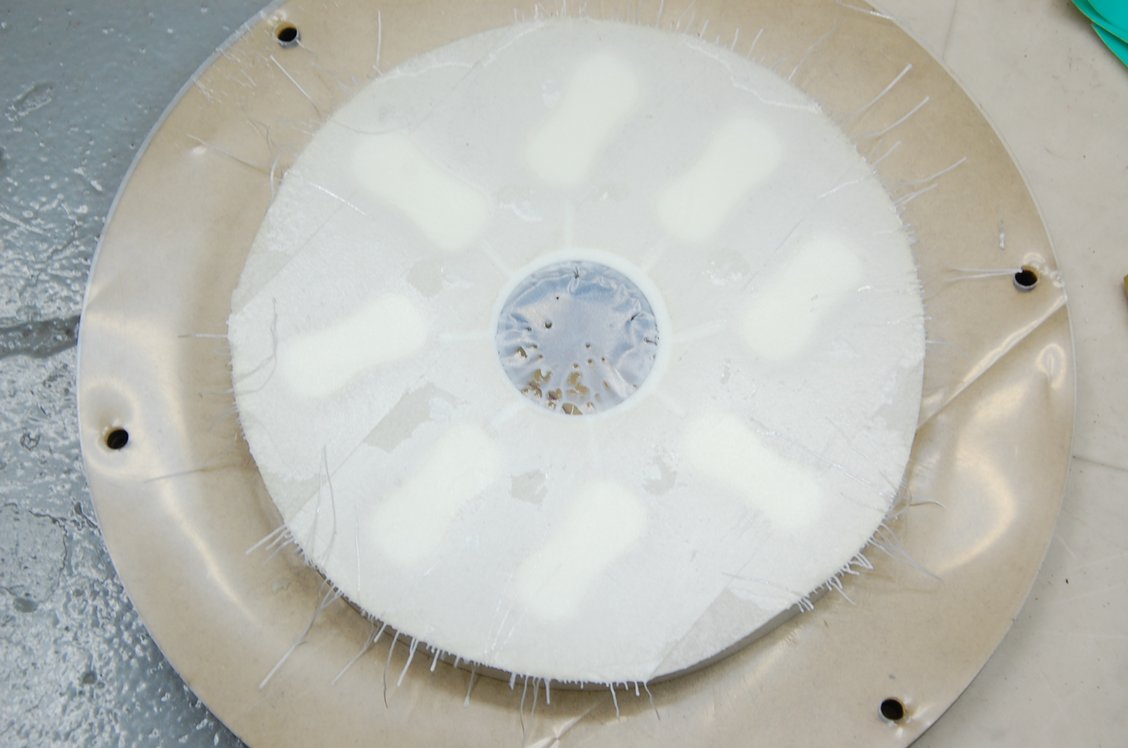

型から外してみると、うーん、ちょっと歪んでいるっぽいですね。

型から外してみると、うーん、ちょっと歪んでいるっぽいですね。

どうやら下に敷いたPPフィルムが薄過ぎて波打った癖がついてしまうようです。

実はネジを閉めすぎでシリコーン型を歪ませてしまっていた事が現認と思われます。

と言う事ですが、まあ色見本として使うなら全然OKです。巣穴は一つもありません。

と言う事ですが、まあ色見本として使うなら全然OKです。巣穴は一つもありません。

今まで普通に型に樹脂を注いでいた時は、底面となる天井最上部に目に見えない程の巣穴が出来ていたのですが(塗ってみて初めて気が付くという程の超極小です)、遠心注型ではそれらも見られません。

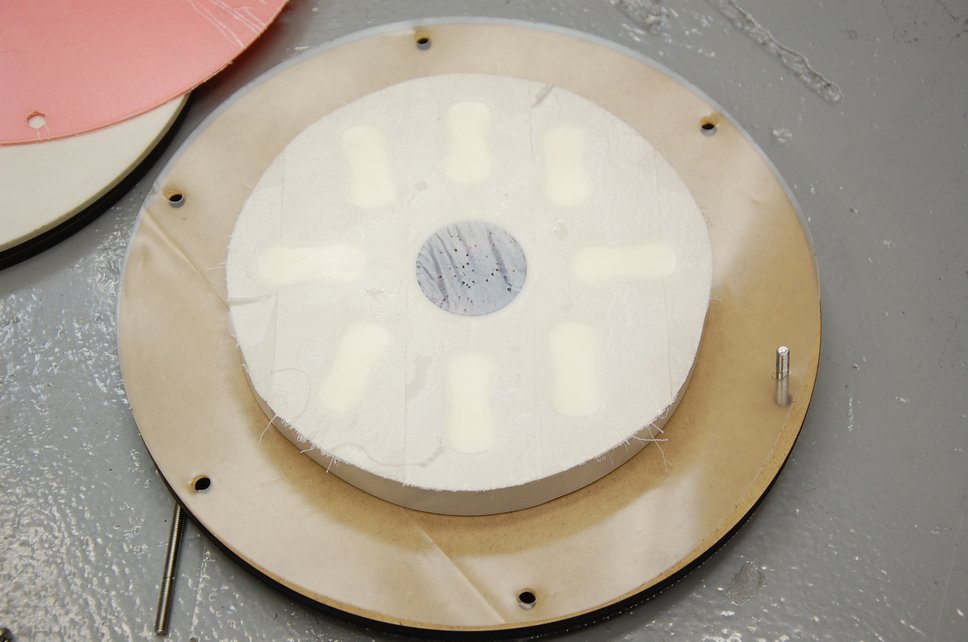

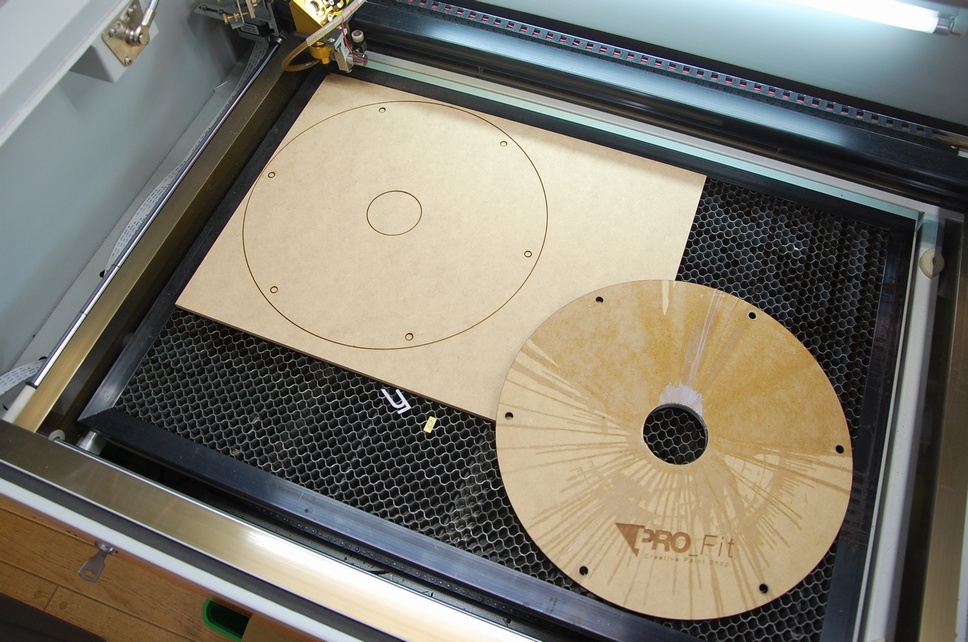

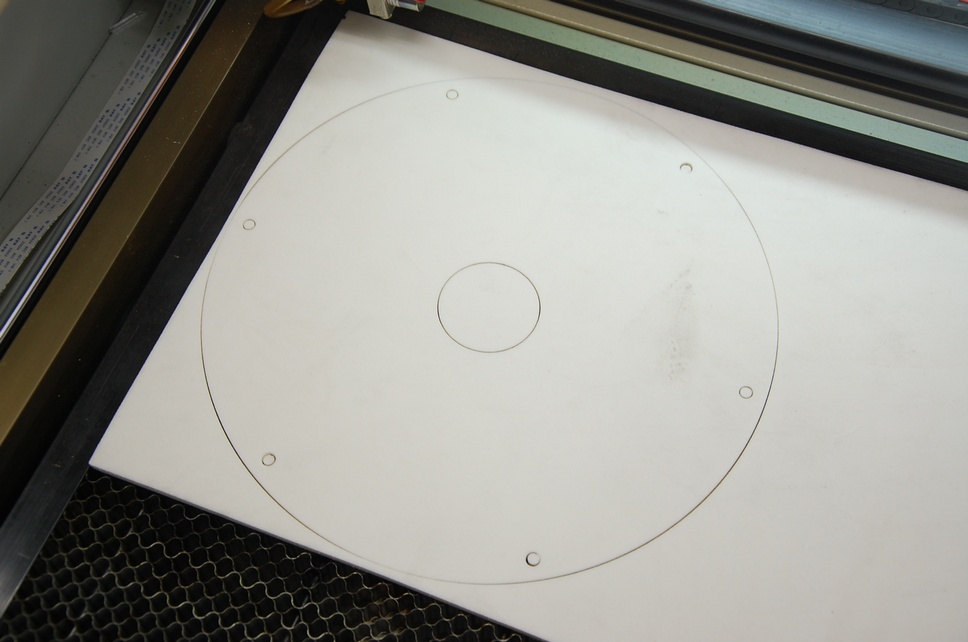

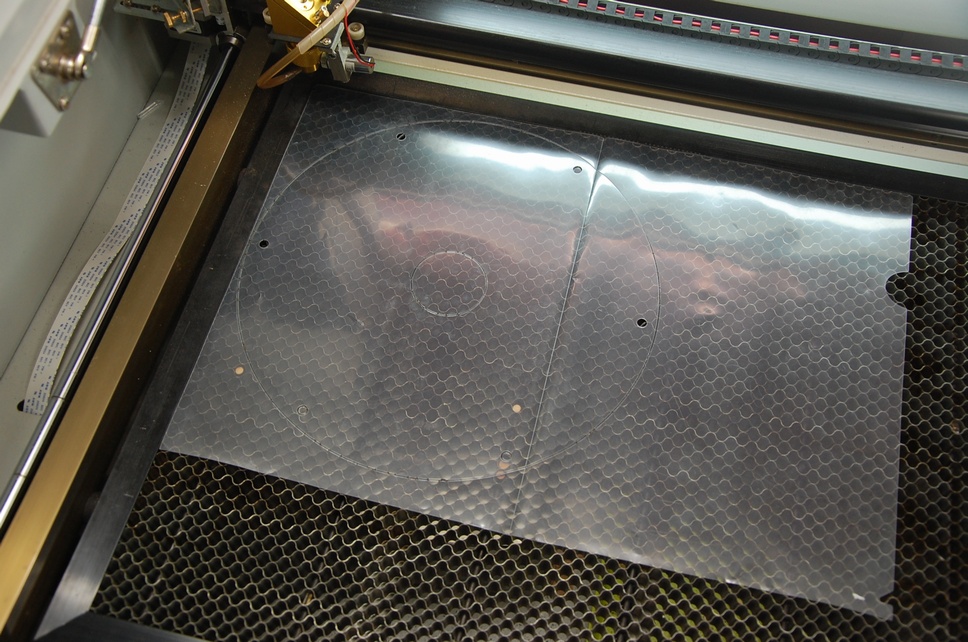

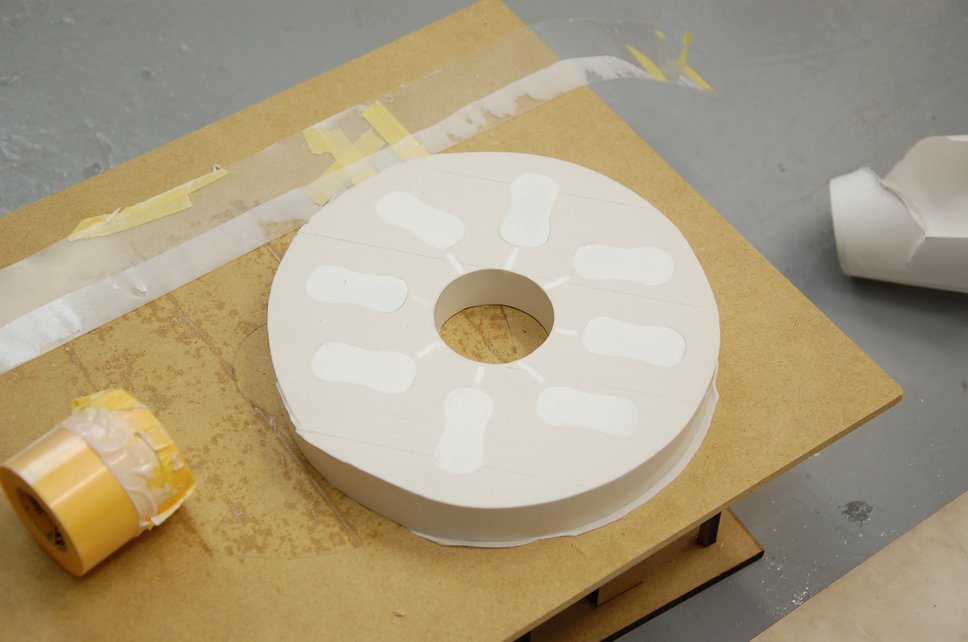

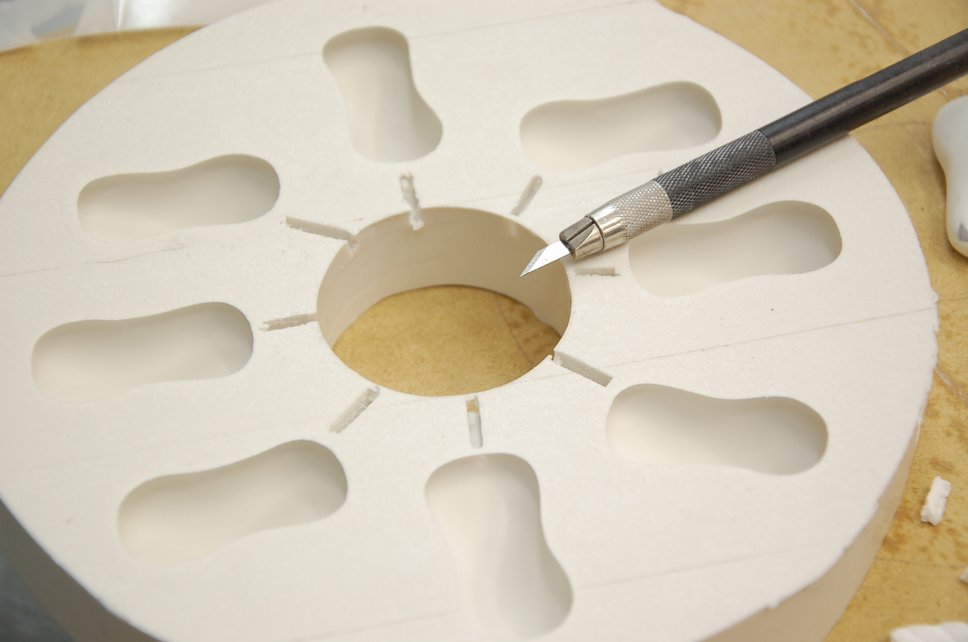

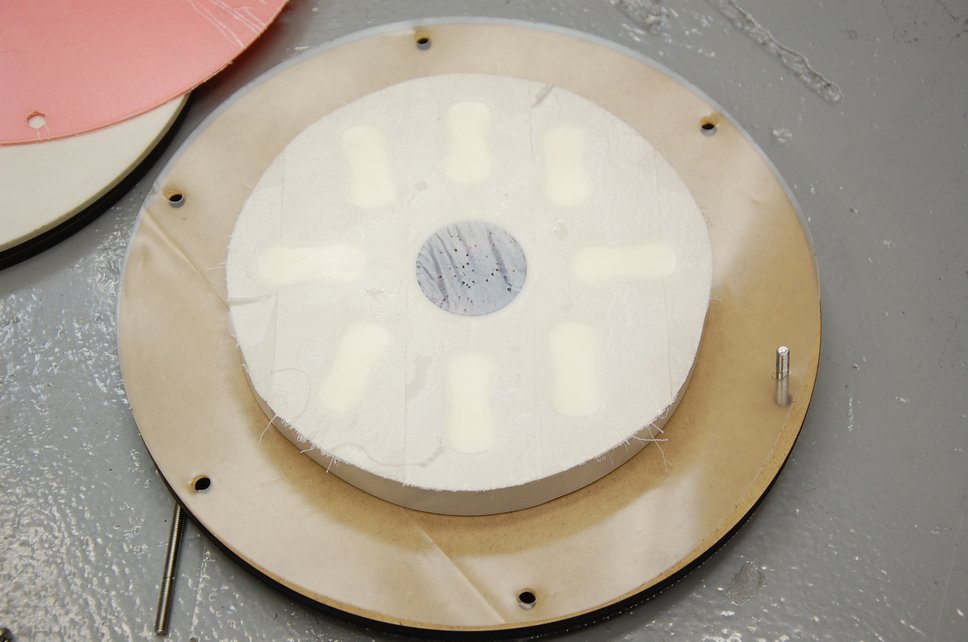

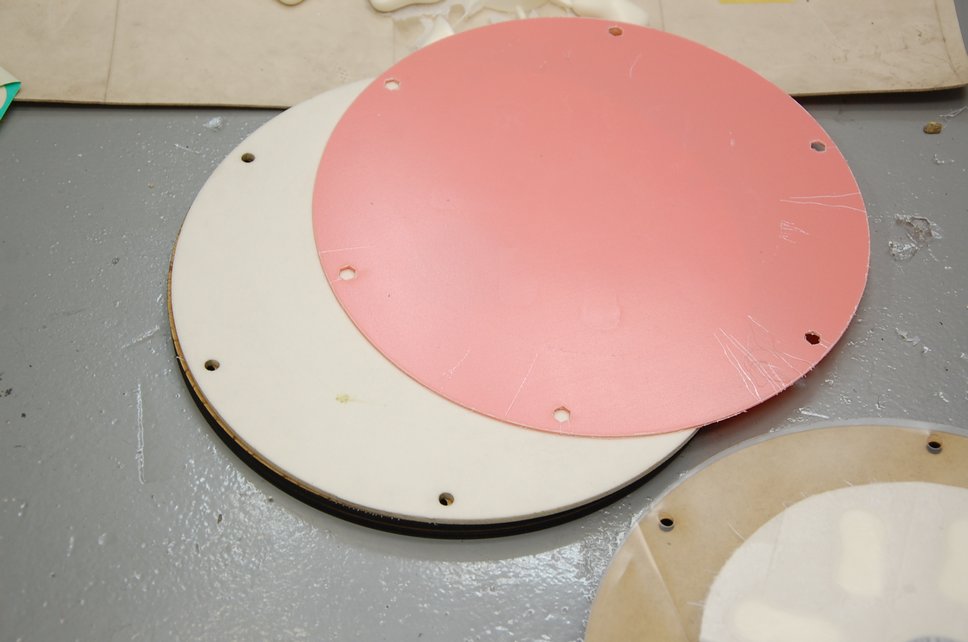

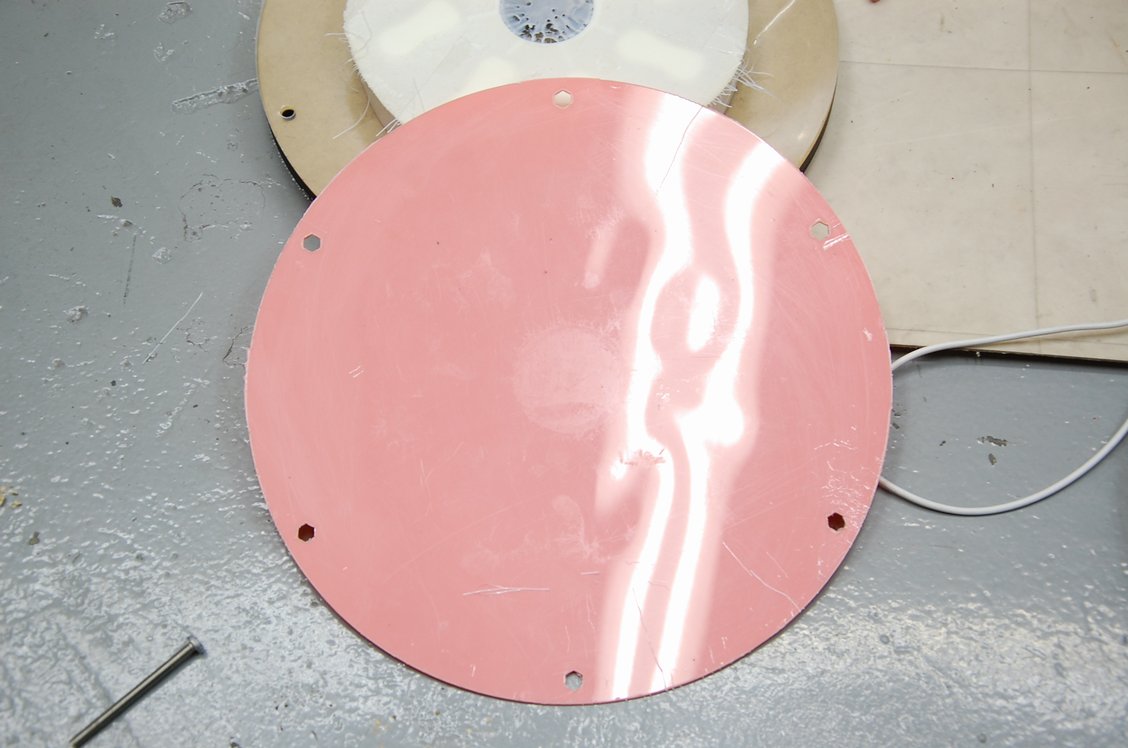

さらにその後100円ショップで厚めのPP板を買っていました。これが結構大きなサイズなので徒歩でも自転車でも持って来れなく、ようやく先日の雨の日にカブ通勤となったので持って来れました。

さらにその後100円ショップで厚めのPP板を買っていました。これが結構大きなサイズなので徒歩でも自転車でも持って来れなく、ようやく先日の雨の日にカブ通勤となったので持って来れました。

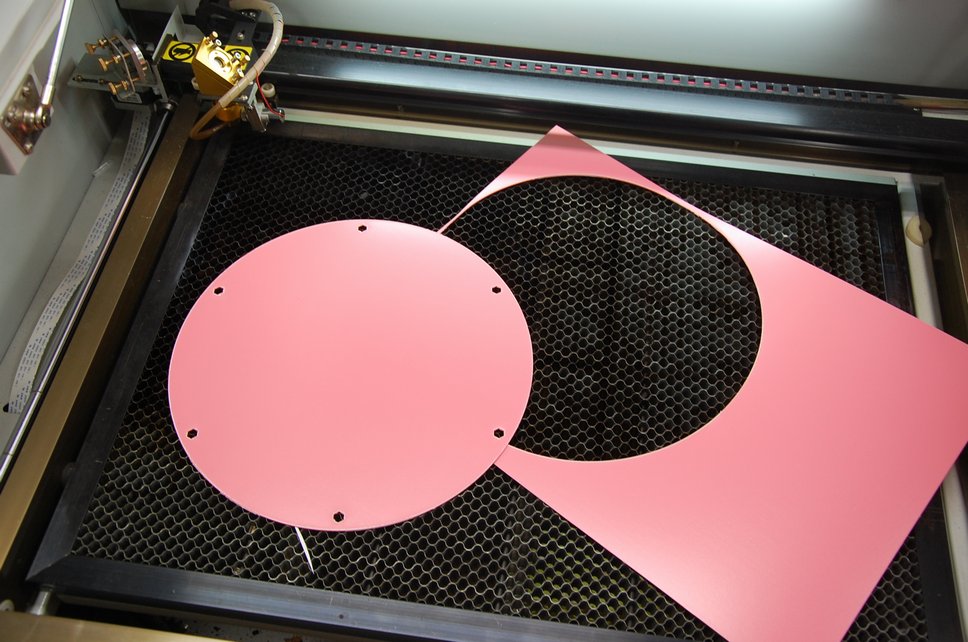

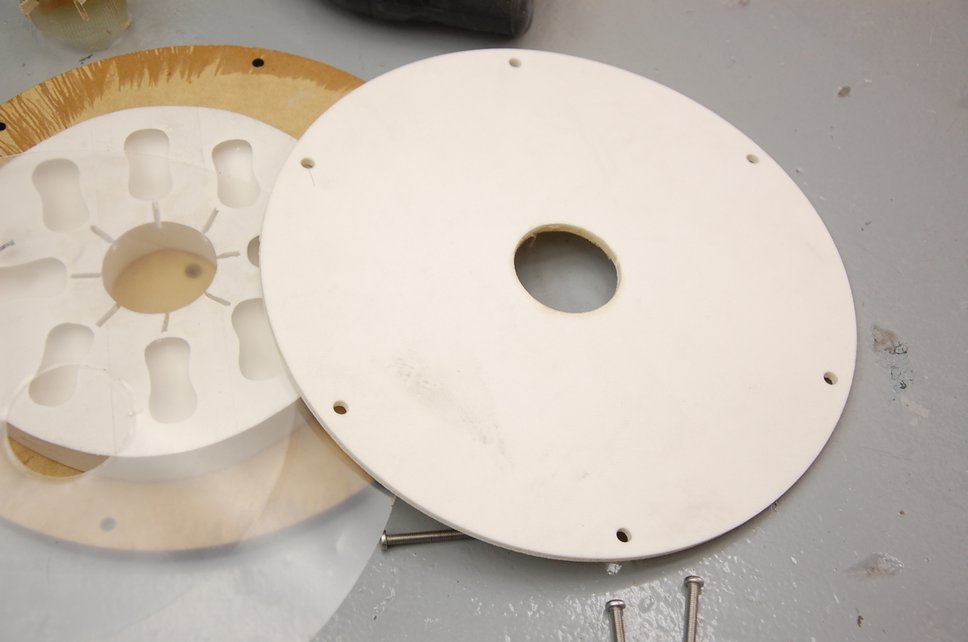

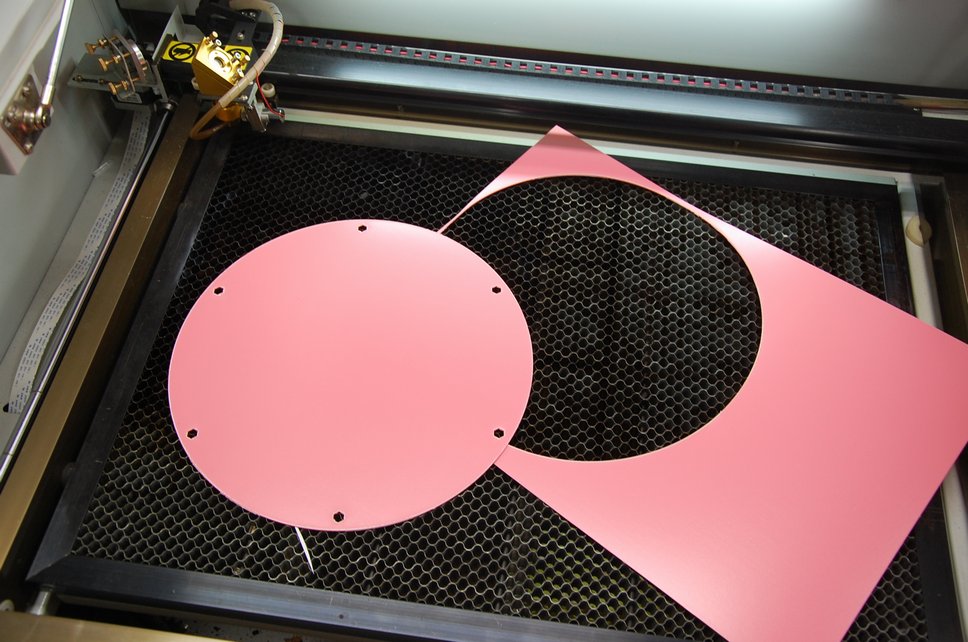

型を作った時のデータを使い、レーザーカットします。

型を作った時のデータを使い、レーザーカットします。

これならコシがあってシワが寄らないのでは、と思った次第です。

確かにシワは寄らず再利用も可能となったのですが、実は根本的な所で色々間違えていました。それはまた後程。

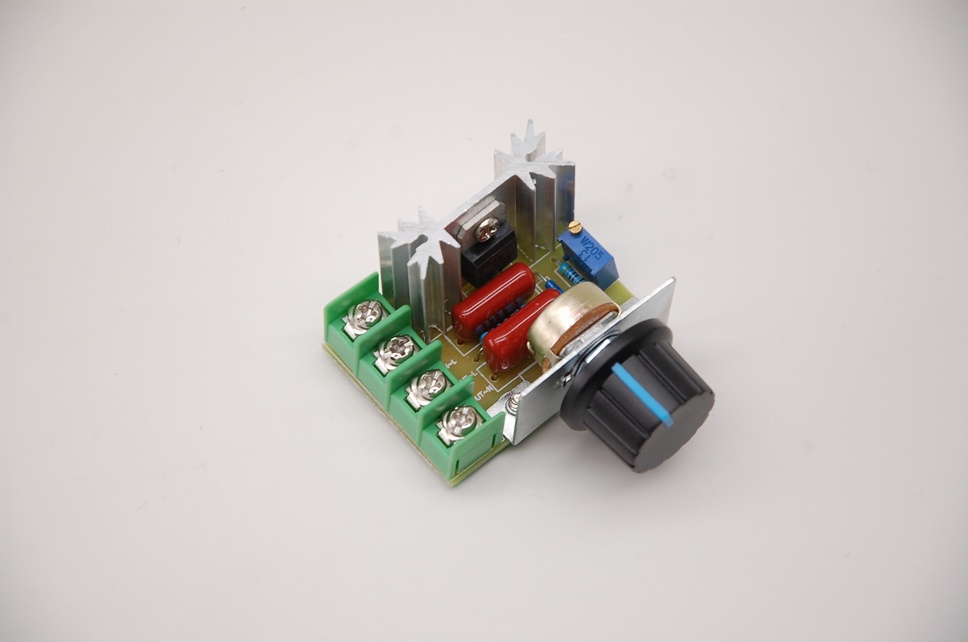

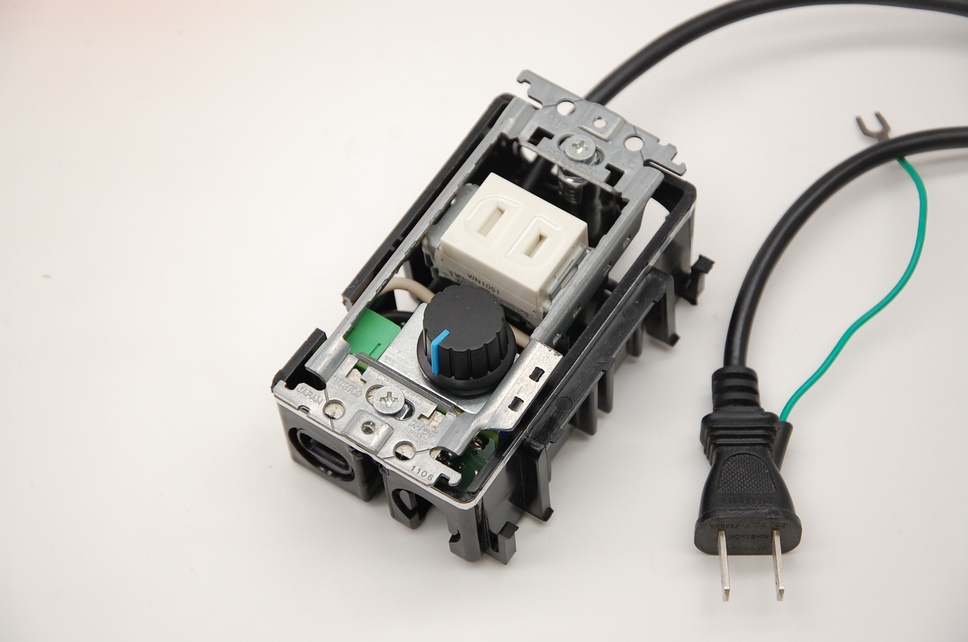

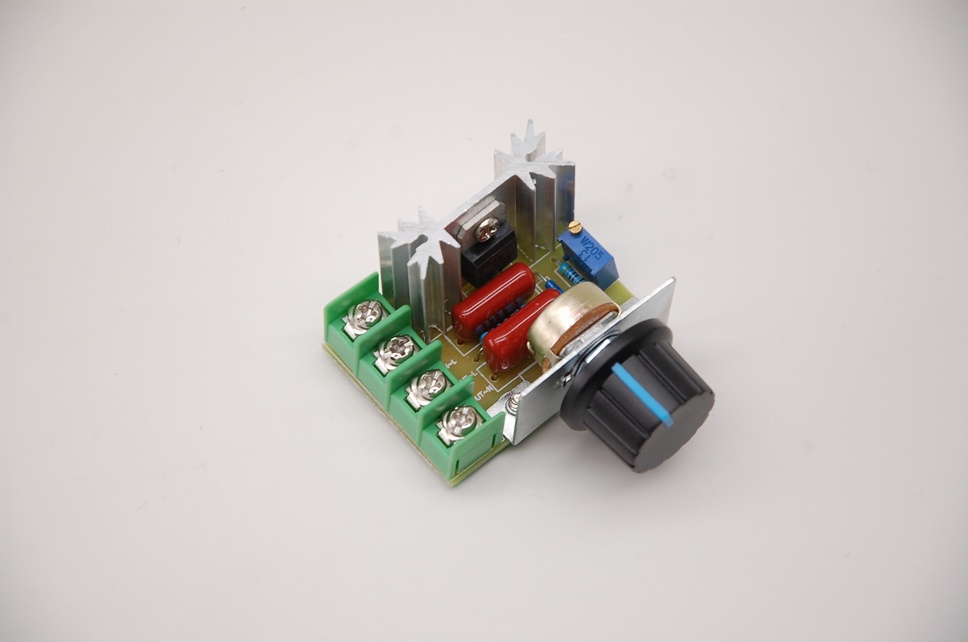

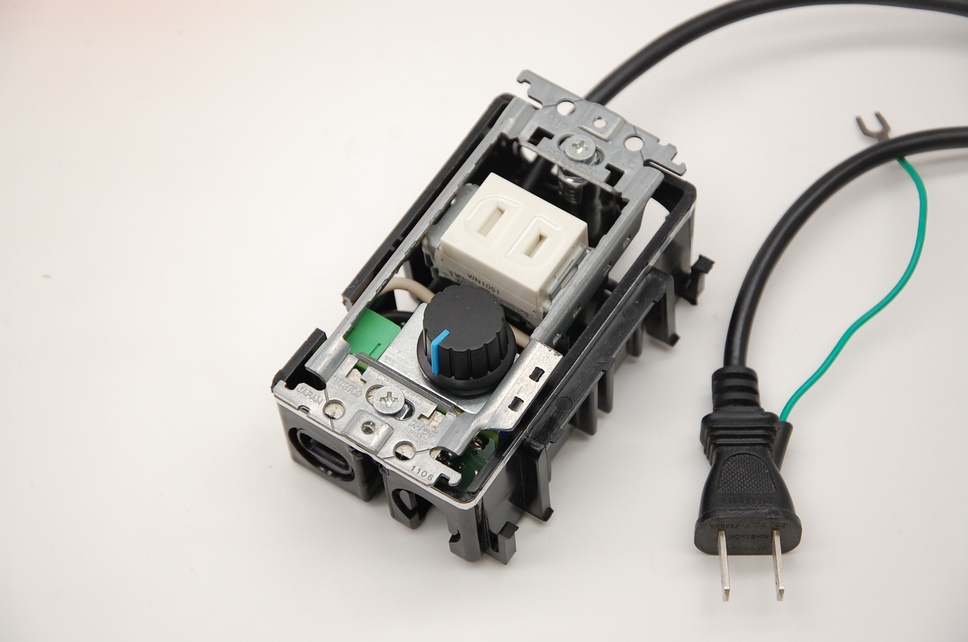

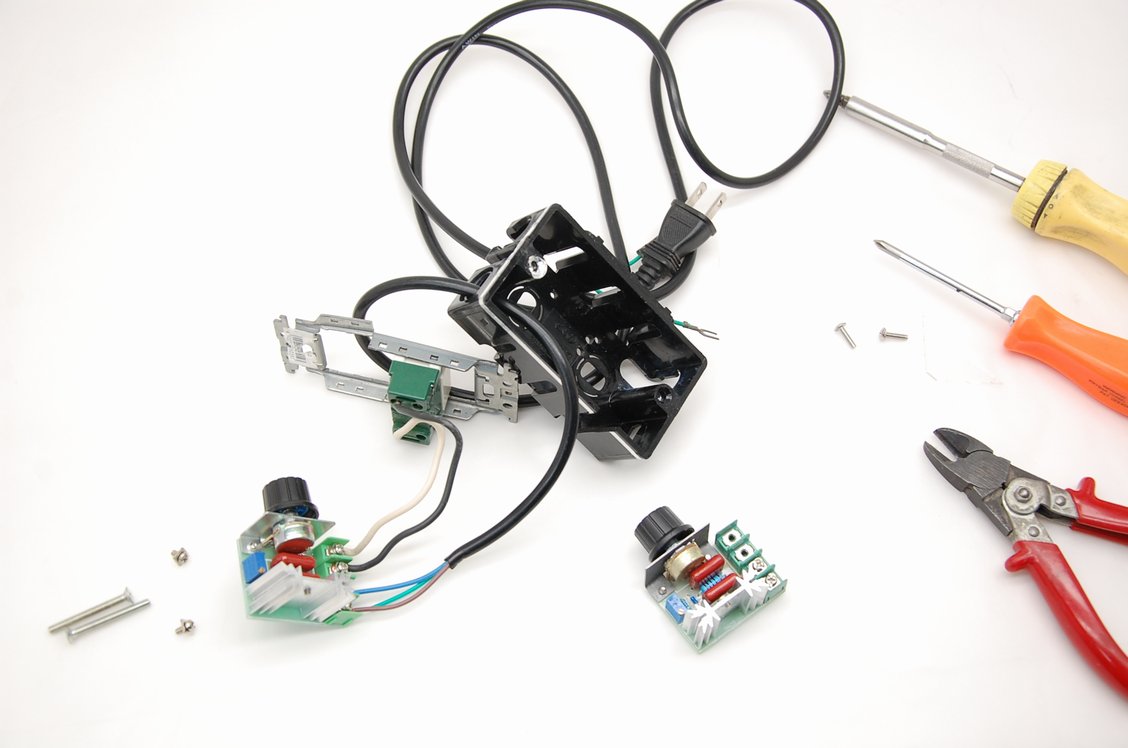

そしてこちらが新たに導入したスピードコントローラーです。DC用なら普通に売っていたので100Vに使える物もあるんじゃないかと探していたらamazonで¥300くらいで普通に売っていました。ただ中国から直送だった為、これも届くまでに結構時間が掛かったのです。

そしてこちらが新たに導入したスピードコントローラーです。DC用なら普通に売っていたので100Vに使える物もあるんじゃないかと探していたらamazonで¥300くらいで普通に売っていました。ただ中国から直送だった為、これも届くまでに結構時間が掛かったのです。

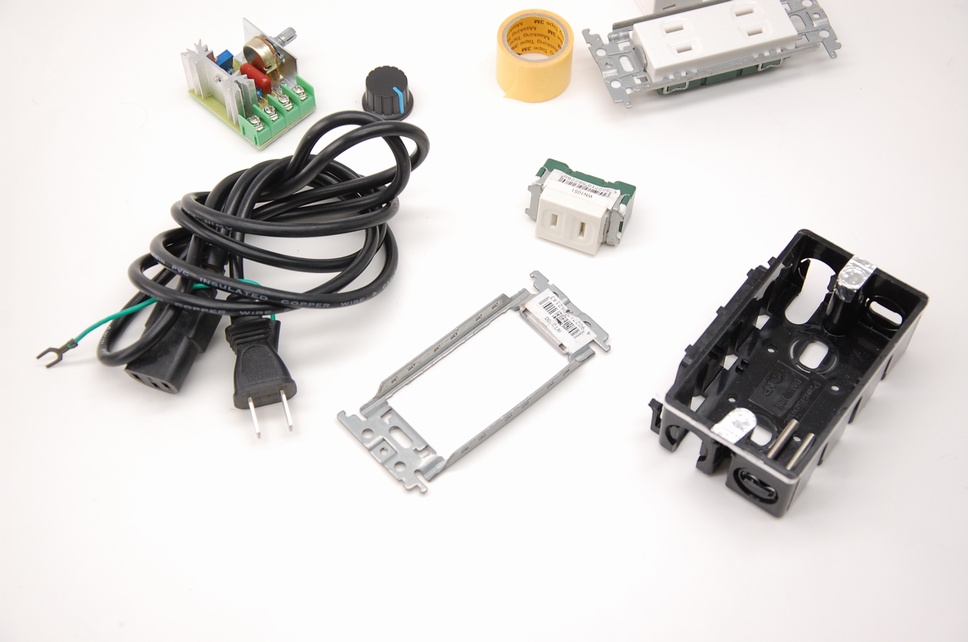

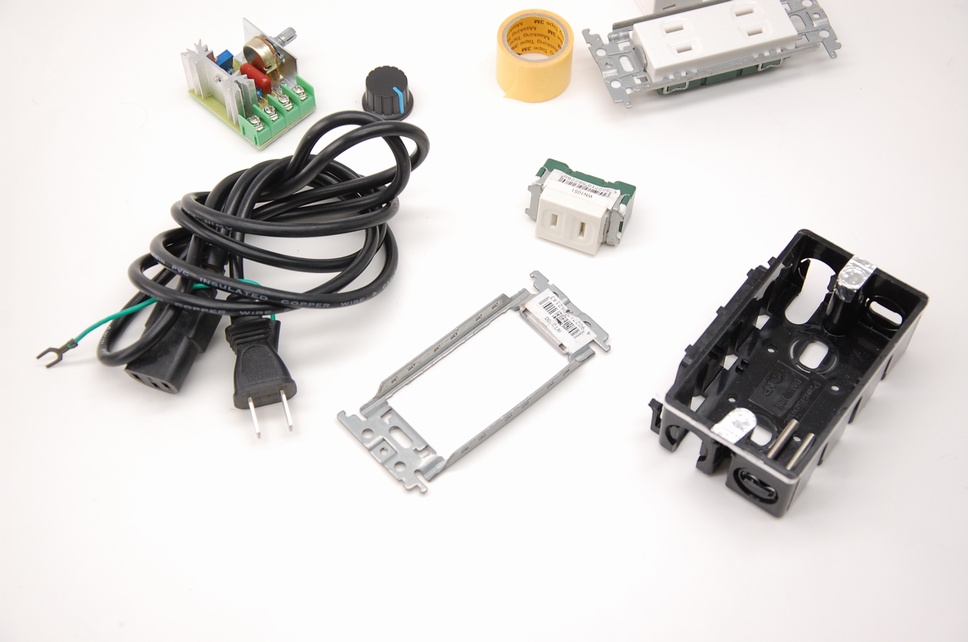

取り敢えずその辺にあった物を使い、

取り敢えずその辺にあった物を使い、

それらしいケースに仕立ててみました。しかし何故だか判りませんが、どうみても怪しい装置に…(苦)。

それらしいケースに仕立ててみました。しかし何故だか判りませんが、どうみても怪しい装置に…(苦)。

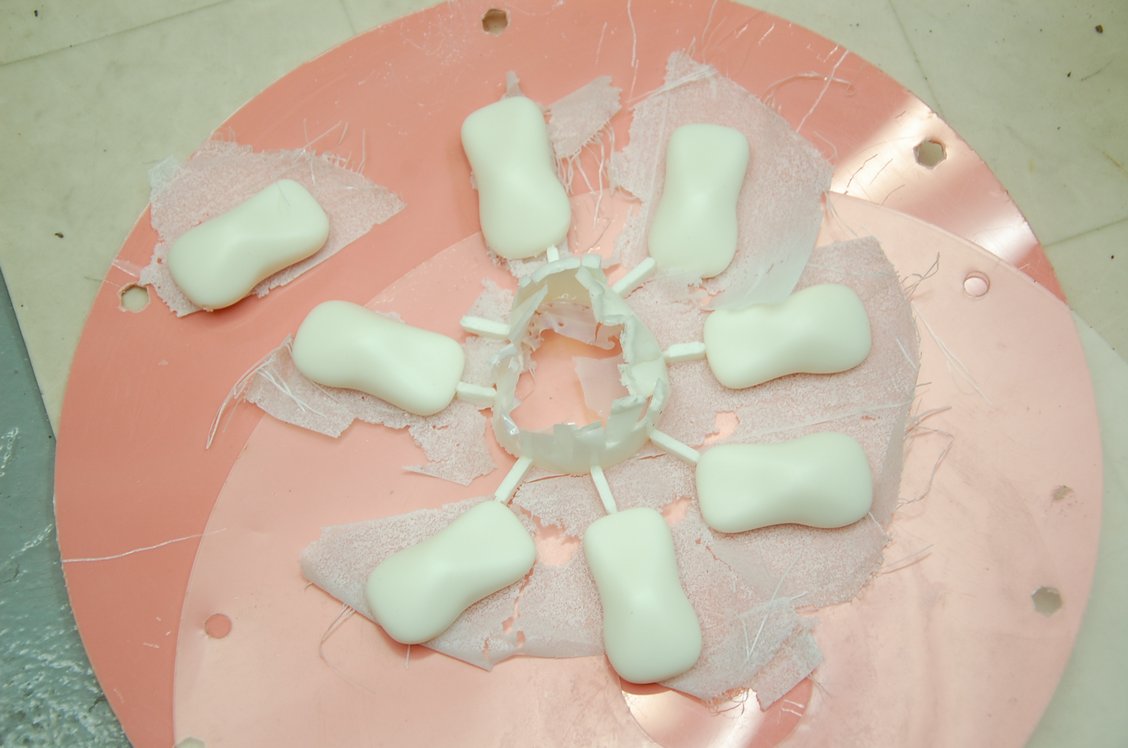

そしてこちらが第四回目の遠心注型となります。途中スピードコントローラーの一部が発火するという事態が起きましたが(!)、念の為二個買っておいたので問題ありません。

そしてこちらが第四回目の遠心注型となります。途中スピードコントローラーの一部が発火するという事態が起きましたが(!)、念の為二個買っておいたので問題ありません。

って、あれれ?、スピードが落ちない…。

って、あれれ?、スピードが落ちない…。

どうやら二個目のスピードコントローラーが不良品だったようで、結局全く回転数が変わらないままのスタートです。

まあ値段的に仕方ないのでここはまた後日挑戦してみようと思います。追加で頼んでいた物が本日3個届きました(笑)。それはまたリベンジと言う事で。

と言う訳で第四回目の遠心注型が完了なのですが、うーん、なぜか湯口が開いてます・・・。

と言う訳で第四回目の遠心注型が完了なのですが、うーん、なぜか湯口が開いてます・・・。

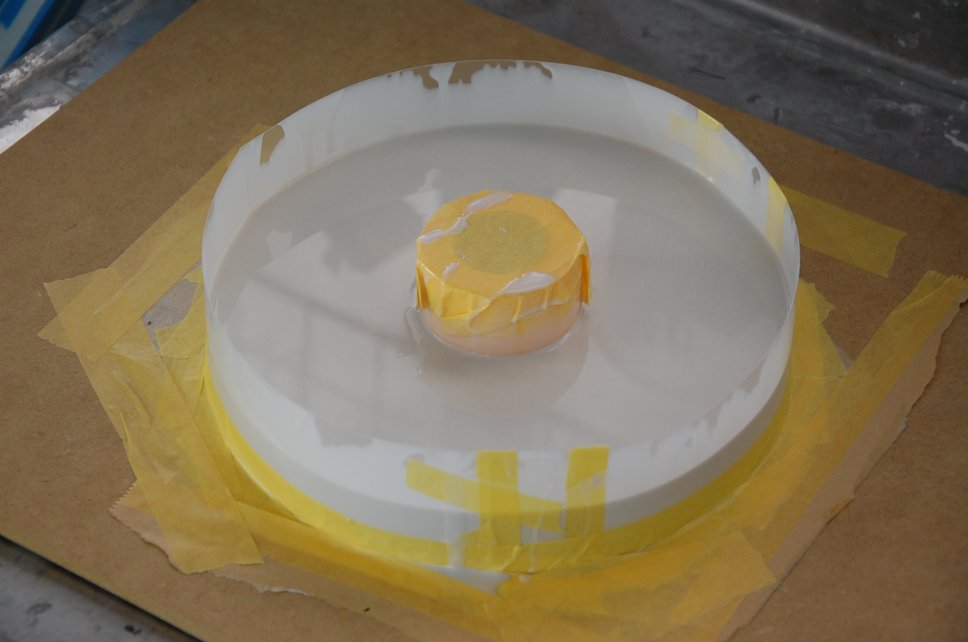

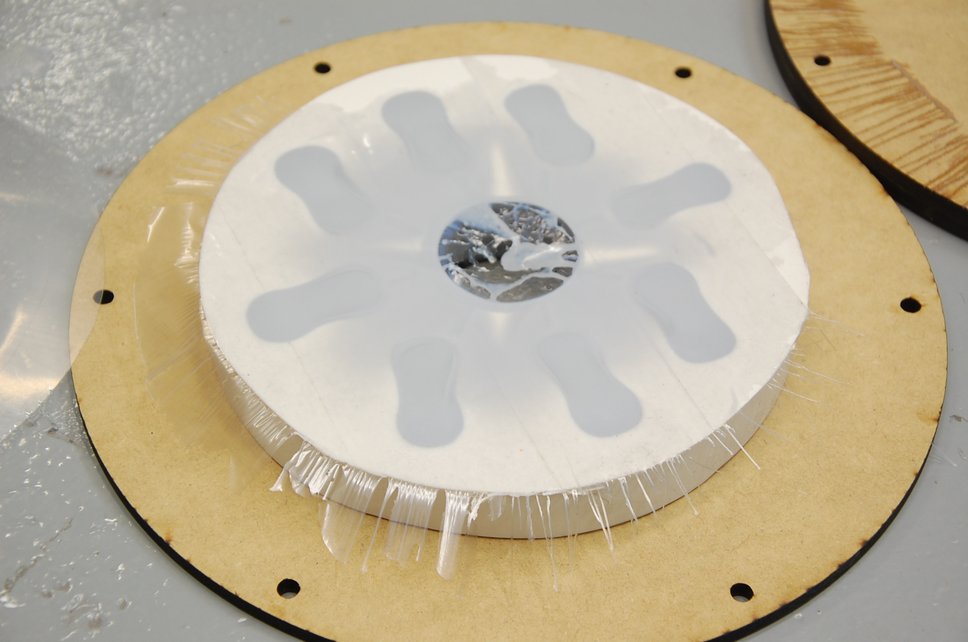

今回はちょっと締め付けトルクを小さくしたので合わせ目から若干樹脂が漏れていたようです。PPの表面がツルツルし過ぎたので嚙み合わせも悪かったんですかね。

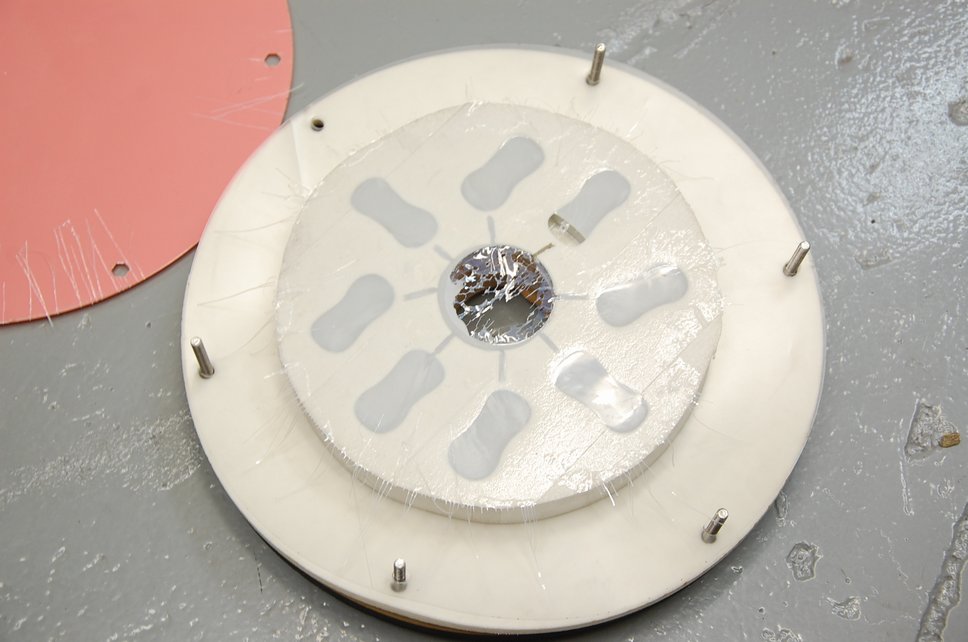

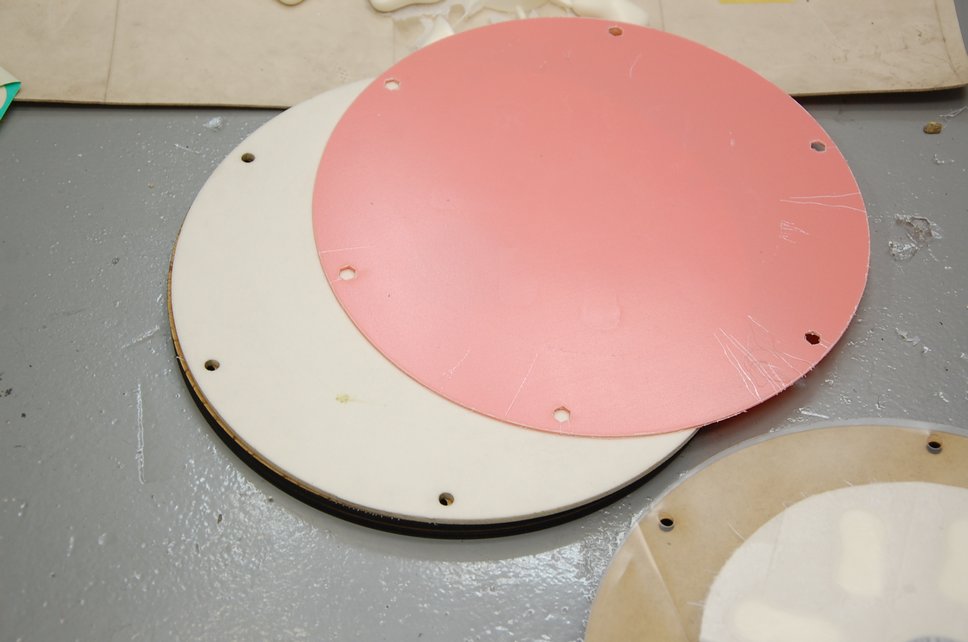

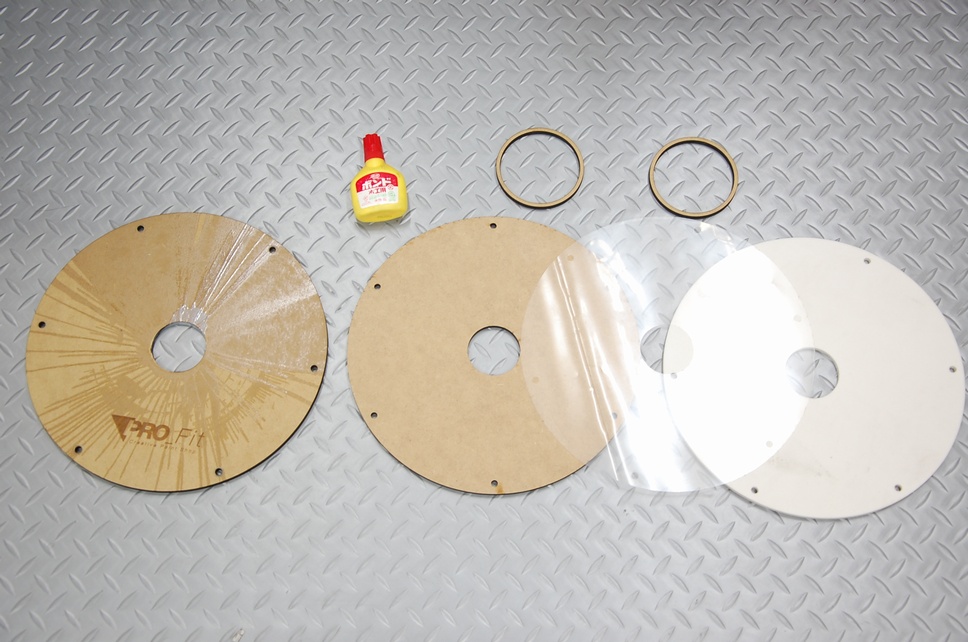

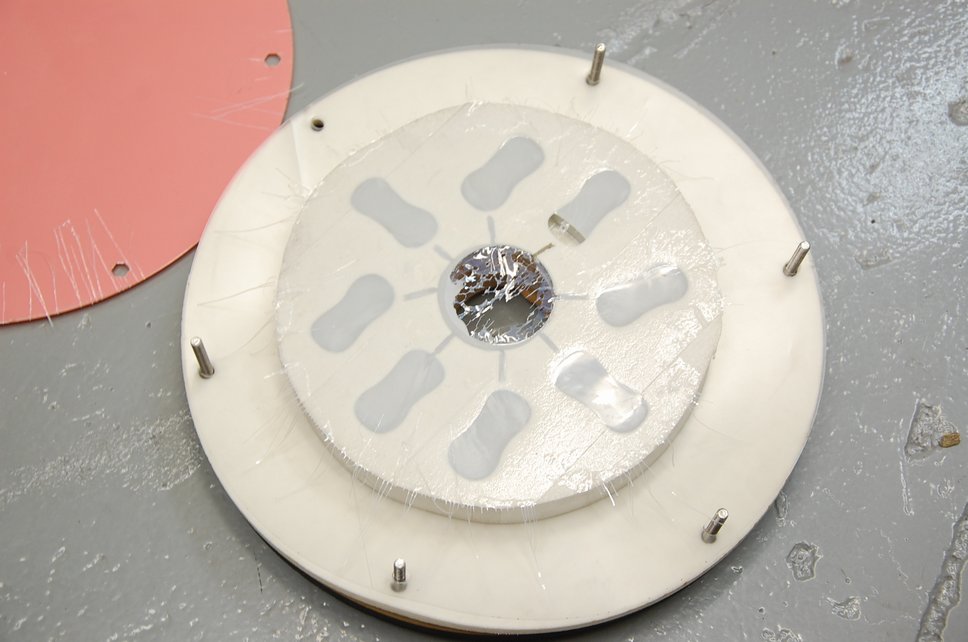

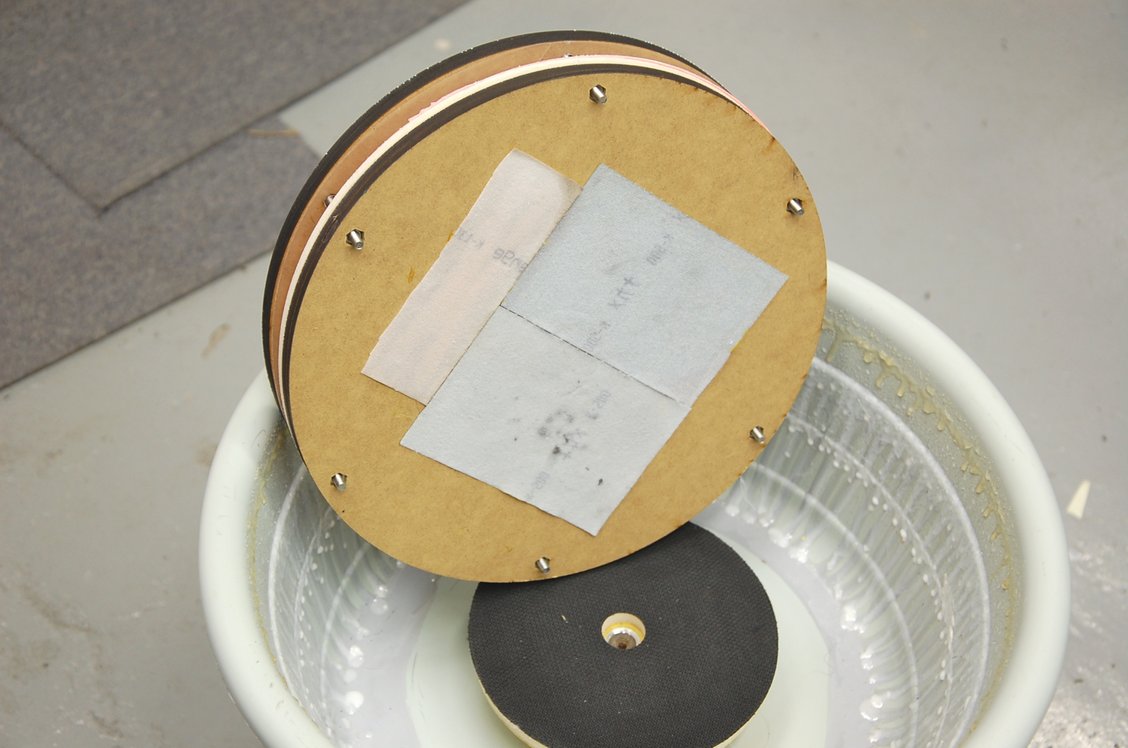

実は間に挟んだスポンジパッド(白いの)の位置を間違えていました!本来であれば底面PP板(ピンクの)とMDF板との間に入れなければならないのですが、どうやら違う方に挟んでいたようです。

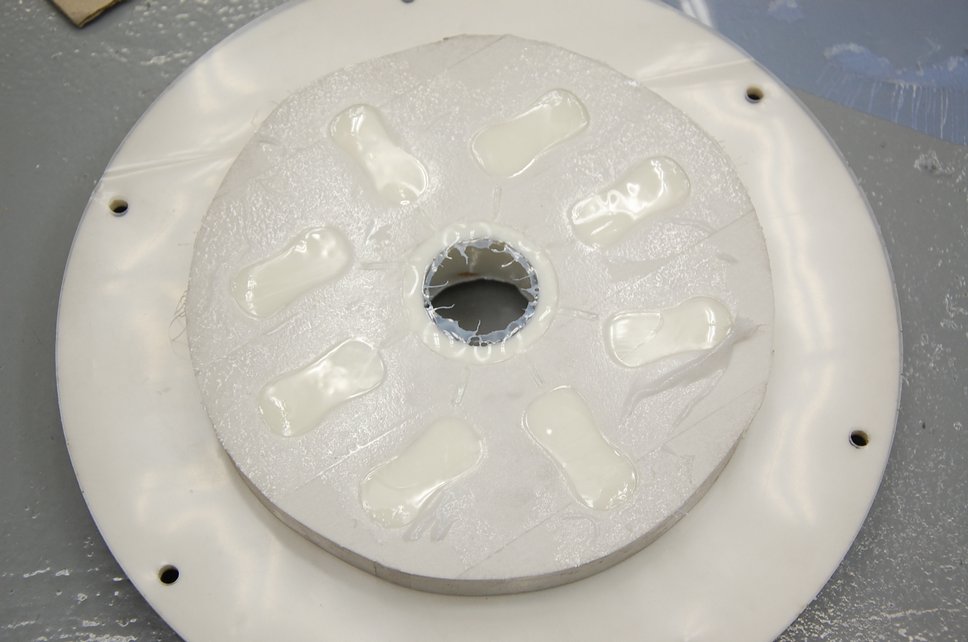

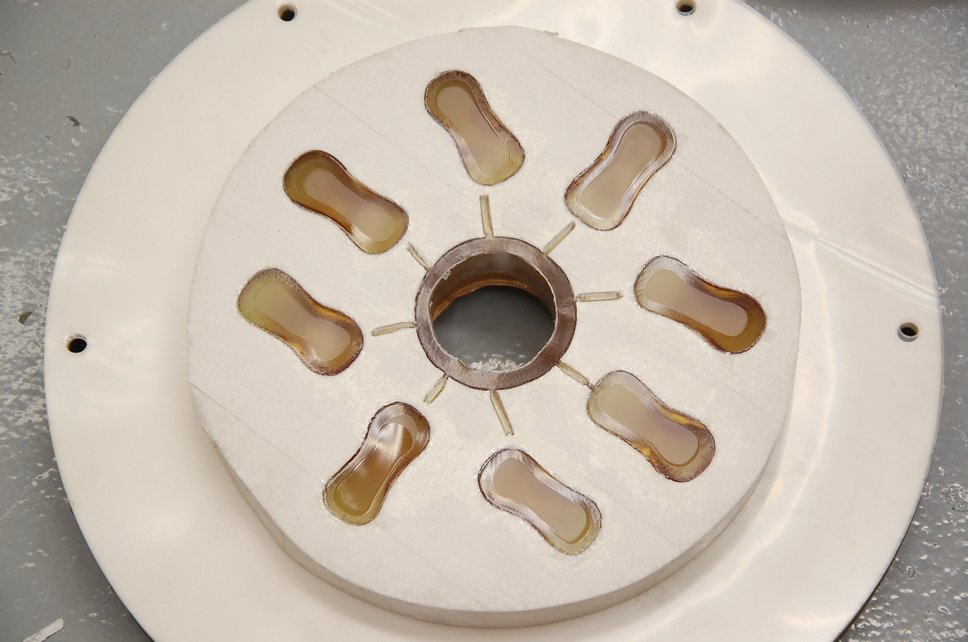

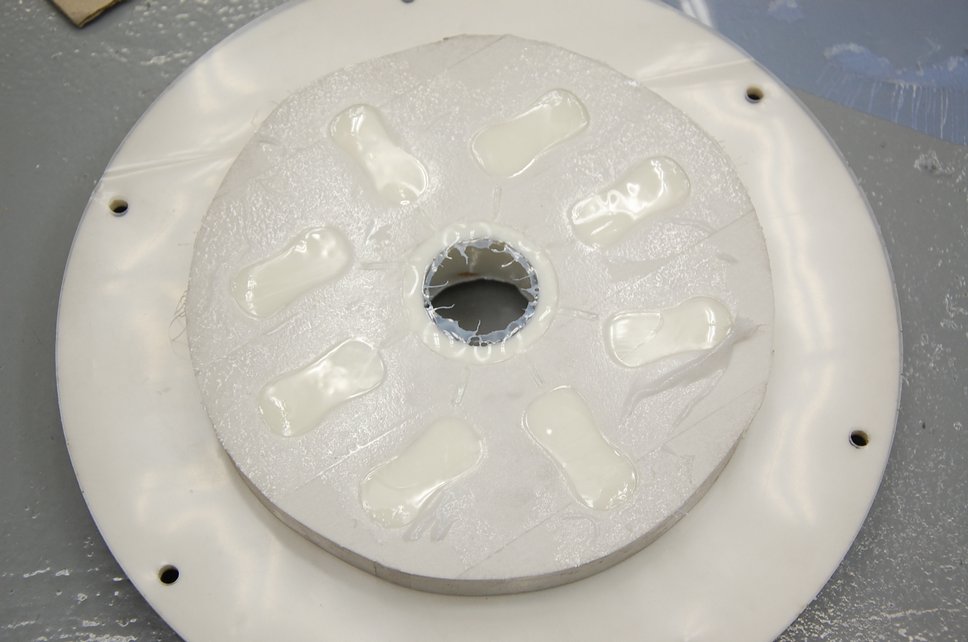

と言う訳ですが、取りあえず蓋を外します。

と言う訳ですが、取りあえず蓋を外します。

見事に足りてないです(笑)。

見事に足りてないです(笑)。

GANTZの転送途中じゃないですが、

GANTZの転送途中じゃないですが、これはこれで面白いかもです(笑)。

この後同じような事が3回続き、一体何が起きているのかと自分を疑いました…。

と言う訳で、底面については前回よりマシになりましたが、やはりと言うかちょっと歪みが残っています。もっとこう、当て板を使って研いだみたいにビシッと決まって欲しいのですが、型を挟む圧力とか

と言う訳で、底面については前回よりマシになりましたが、やはりと言うかちょっと歪みが残っています。もっとこう、当て板を使って研いだみたいにビシッと決まって欲しいのですが、型を挟む圧力とか樹脂の痩せとかでどうしても歪んでしまうのかも知れませんね。

樹脂の痩せは関係無く、隙間から漏れないようにとネジを閉めすぎたのが歪の原因でしょう。

ここでちょっと、最初の頃の画像を・・・

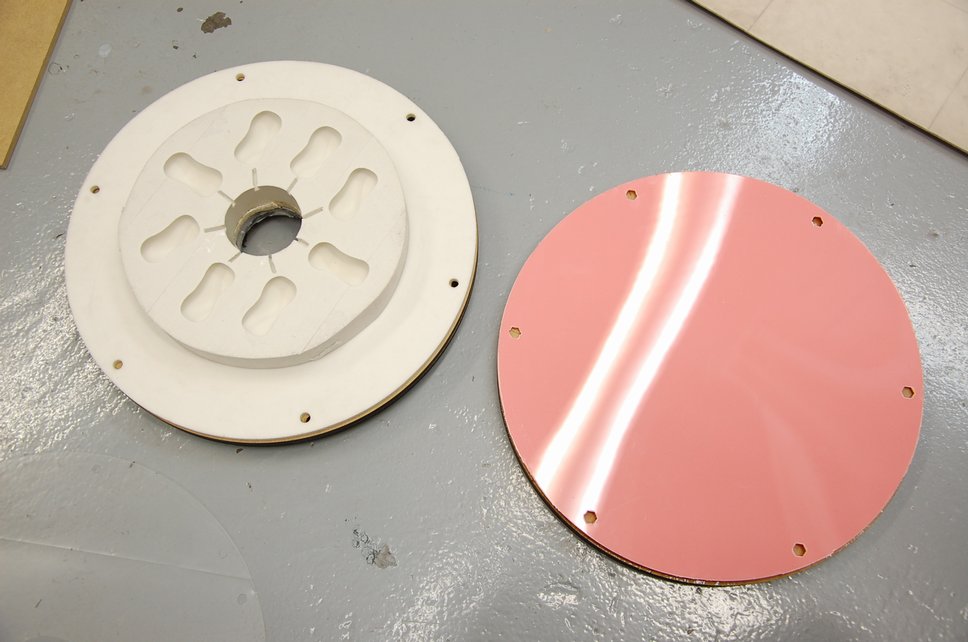

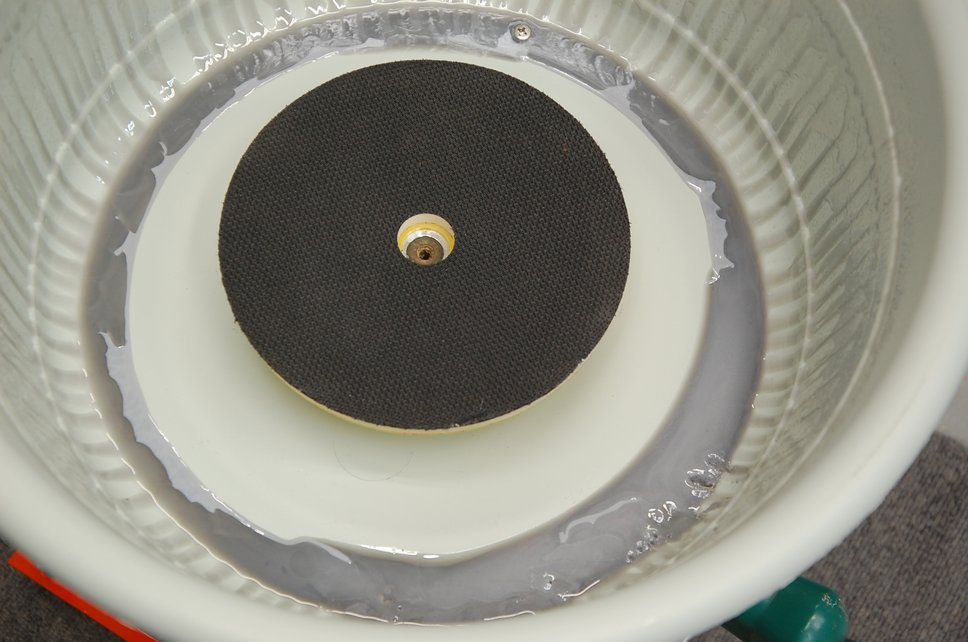

私も今初めて確認したのですが、やはりと言うかスポンジパッド(ウレタンフォーム)の位置を間違えていました。この画像のが正しい位置で、それからはずっと逆側に入れていたのです。

私も今初めて確認したのですが、やはりと言うかスポンジパッド(ウレタンフォーム)の位置を間違えていました。この画像のが正しい位置で、それからはずっと逆側に入れていたのです。

しかし改めてこのスポンジパッドの効果が判り、色々あったモヤモヤが晴れました。うーん、素晴らしいです!

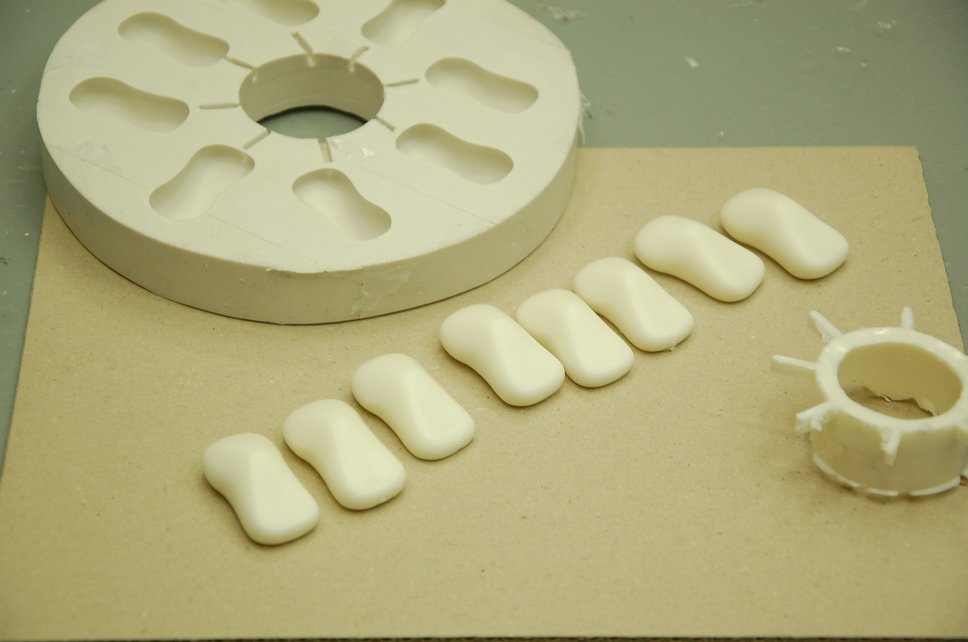

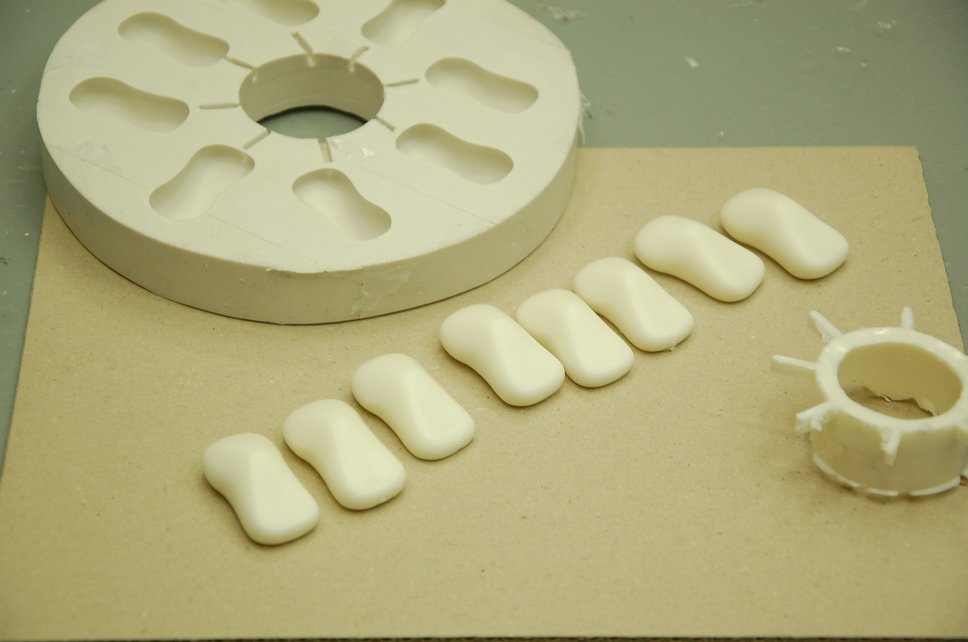

と言う訳でこちらが最終形、恐らく第7回目くらいだと思います。今回は底面にスポンジパッドを入れたので、強く締めなくても殆ど漏れなく形も綺麗に仕上がりました。

と言う訳でこちらが最終形、恐らく第7回目くらいだと思います。今回は底面にスポンジパッドを入れたので、強く締めなくても殆ど漏れなく形も綺麗に仕上がりました。

塗装の仕事もそうなのですが、一度失敗しても短期間で集中して同じことを繰り返していると問題が解決できる事が多いです。大抵は材料などのせいでは無く自分のミス、もしくは思い込み&勘違いと言うケースが殆どで、「これはもう二度とやらない!」では勿体ないんですよね。特に悩んだ事で解決できた時はその後同じようなミスをする確率は減る為、同じ轍も踏まないようになりますし。

塗装の仕事もそうなのですが、一度失敗しても短期間で集中して同じことを繰り返していると問題が解決できる事が多いです。大抵は材料などのせいでは無く自分のミス、もしくは思い込み&勘違いと言うケースが殆どで、「これはもう二度とやらない!」では勿体ないんですよね。特に悩んだ事で解決できた時はその後同じようなミスをする確率は減る為、同じ轍も踏まないようになりますし。

と言う訳で大分溜まって来ましたが、私が使いたい事にはまだまだ数が足りないので、今後も時間さえあれば(そもそもそれが無いのですが)どんどん増産していきたいと思います。

と言う訳で大分溜まって来ましたが、私が使いたい事にはまだまだ数が足りないので、今後も時間さえあれば(そもそもそれが無いのですが)どんどん増産していきたいと思います。

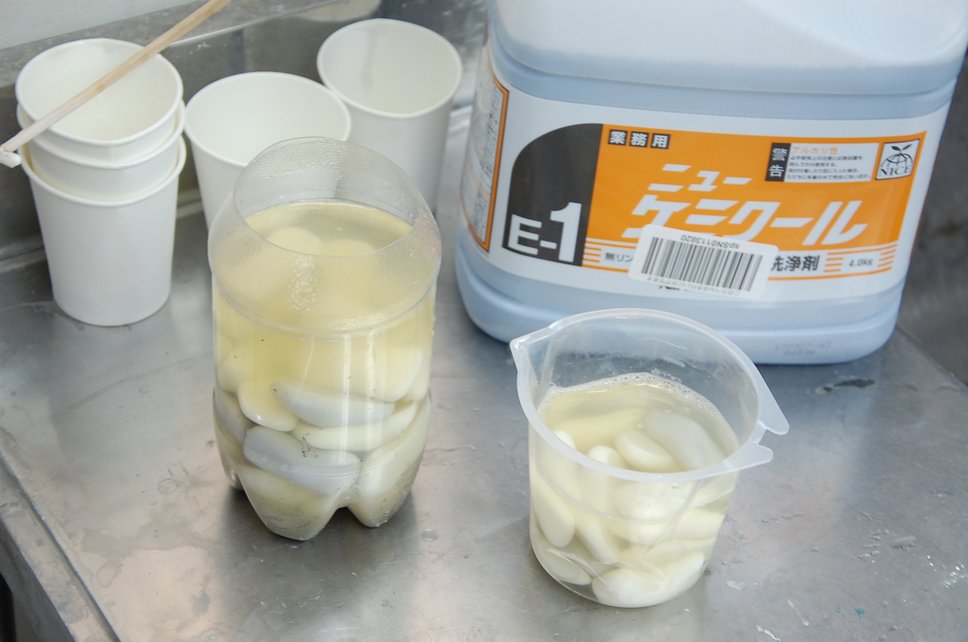

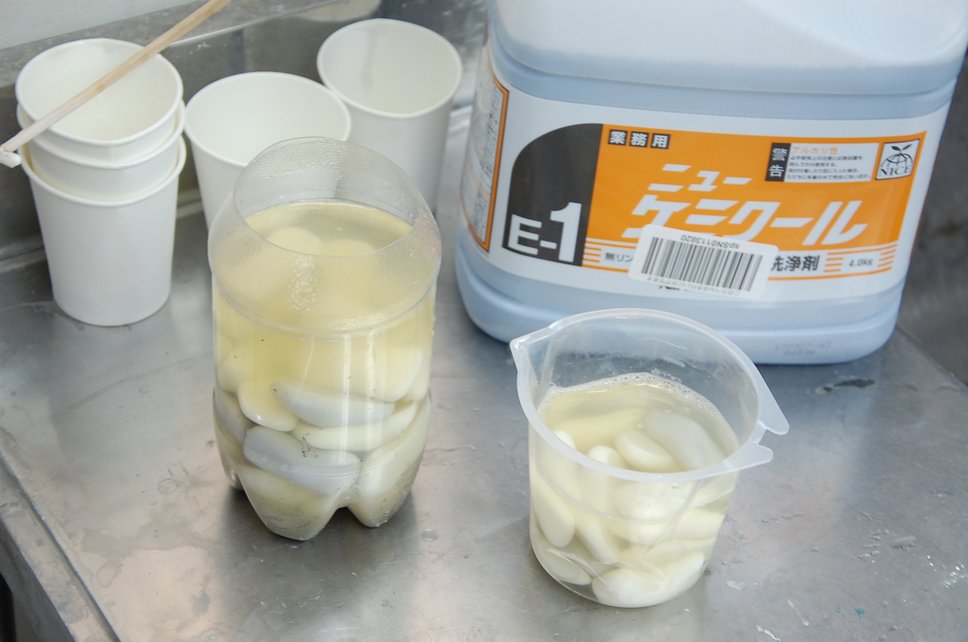

あとそう言えば最近新たな洗浄液を導入してみました。

あとそう言えば最近新たな洗浄液を導入してみました。

いつもヘッドカバー等のオイルを洗浄する時はそれ専用の層に入れているのですが、そこにアイボリーの注型樹脂を入れるとオイルの色がこっちに移ってしまい、何だかとても気分が悪いので(塗装が滲みそうで…)、今回は新たに同じアルカリ系でも粉末では無くリキッドタイプの物を購入してみました。

原液はかなり強いので水で10倍くらいに薄め、3時間くらい置けばタップリ塗られたグリースなどもきっちり落としてくれます。濃度が高いと肌が凄く荒れるのでそれには注意が必要ですが、容器に入れておけば捨てずにずっと使えるので、スプレーするタイプに比べると環境負荷は少ないと思います。

後は棚の奥で眠っている超音波洗浄機を出したい所ですが、如何せんもう置く場所が無く…。次は工場の整理が必要ですかね。

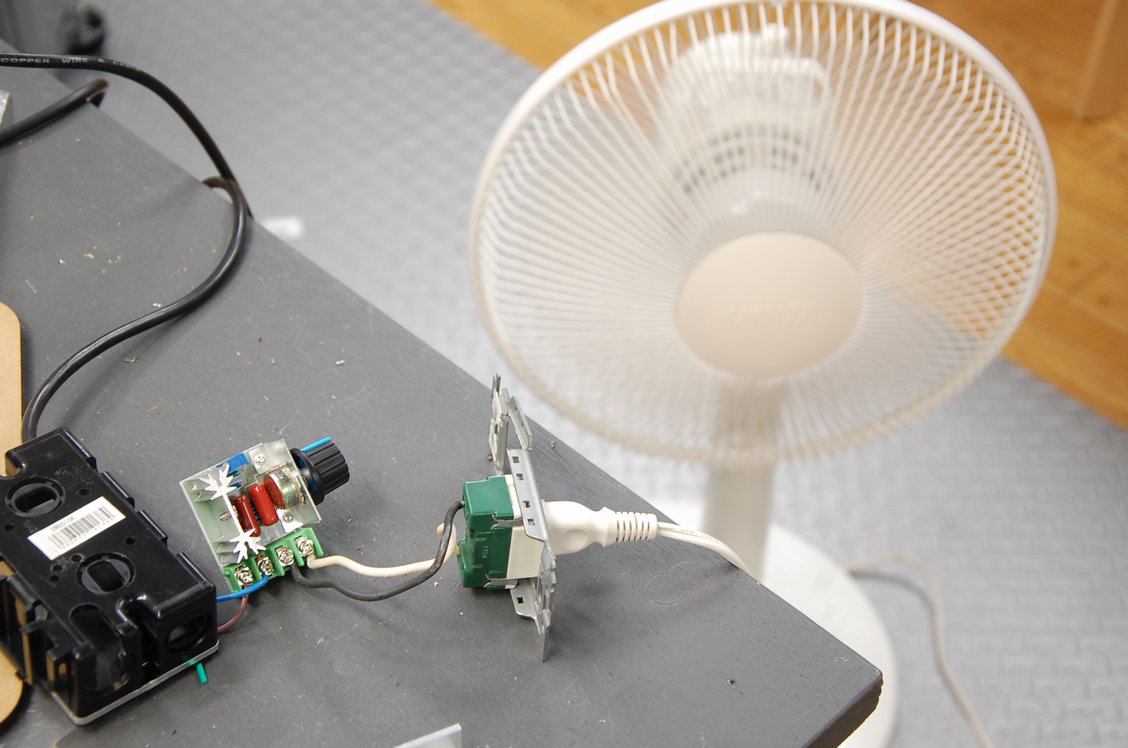

先日作った100V用のスピードコントローラーですが、amazonで買った部品が不良品だったようで、その後新たに取り寄せて交換しました。ちなみにこういった安い製品はある程度の動作不良は了承済みで、全く問題ありません。

先日作った100V用のスピードコントローラーですが、amazonで買った部品が不良品だったようで、その後新たに取り寄せて交換しました。ちなみにこういった安い製品はある程度の動作不良は了承済みで、全く問題ありません。 試しに組み付ける前に扇風機で試してみると、おおお・・・。ボリュームツマミで風に強さが無段階に調整出来ます。¥200でこれなら凄いお買い得ですよ。本来は200V用のようなので他にも色々重宝しそうです。

試しに組み付ける前に扇風機で試してみると、おおお・・・。ボリュームツマミで風に強さが無段階に調整出来ます。¥200でこれなら凄いお買い得ですよ。本来は200V用のようなので他にも色々重宝しそうです。 早速遠心注型機のポリッシャーに繋いで回転数を絞ってみると、ってあれれ。何だか接触不良っぽい感じです。ただこれはスピードコントローラー側では無く、ポリッシャー側のカーボンブラシのせいかもですね。そちらは今度見ておきます。

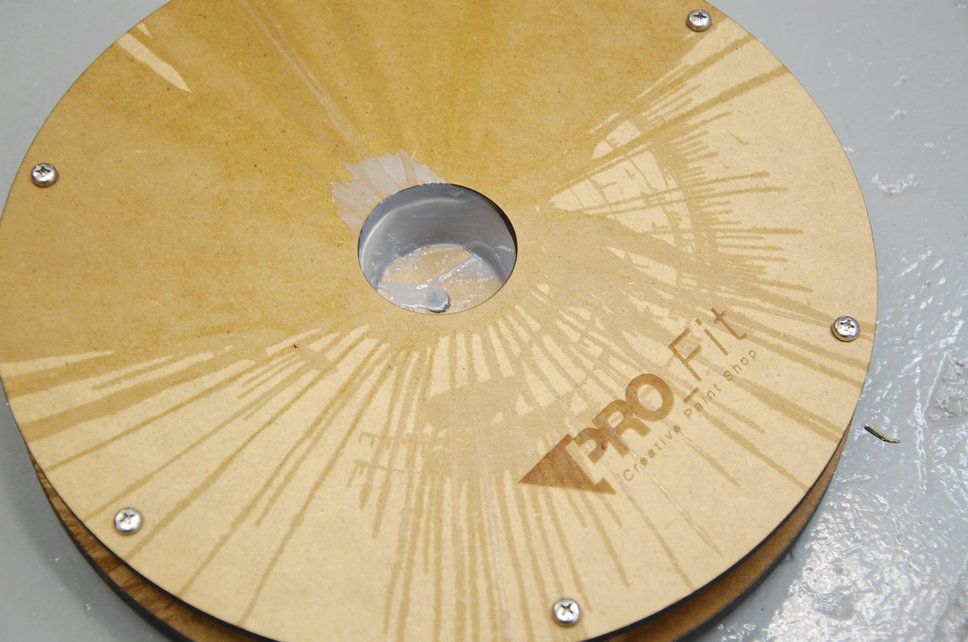

早速遠心注型機のポリッシャーに繋いで回転数を絞ってみると、ってあれれ。何だか接触不良っぽい感じです。ただこれはスピードコントローラー側では無く、ポリッシャー側のカーボンブラシのせいかもですね。そちらは今度見ておきます。 そういえば前回使った時にポリッシャーのスポンジパッドとの連結部がもげ取れてしまい、代わりに使い終わって捨てようと思ったバフレックス(!)を貼ってみました。

そういえば前回使った時にポリッシャーのスポンジパッドとの連結部がもげ取れてしまい、代わりに使い終わって捨てようと思ったバフレックス(!)を貼ってみました。 そして流し込む樹脂を用意しました。ウェーブのウレタンレジンキャスト、180秒硬化の方です。ちなみに紙コップを切らしてしまったのでヨトリヤマを使いました。リッチに(笑)。

そして流し込む樹脂を用意しました。ウェーブのウレタンレジンキャスト、180秒硬化の方です。ちなみに紙コップを切らしてしまったのでヨトリヤマを使いました。リッチに(笑)。 早速注型してみると、おおお・・・。今までよりもスピードが抑えられて、何だか良い感じです。

早速注型してみると、おおお・・・。今までよりもスピードが抑えられて、何だか良い感じです。 回転スピードを抑えられたお陰で、シリコーン型を挟んだ板の締め付けトルクも弱くて済み、型も潰れずに済んでいるようです(多分)。

回転スピードを抑えられたお陰で、シリコーン型を挟んだ板の締め付けトルクも弱くて済み、型も潰れずに済んでいるようです(多分)。 しかしウレタンが硬化する時にはかなりの熱が出るので、1ミリ厚のPP板ではどうやら変形してしまうようです。本当ならガラス板みたいに硬い物にワックスを塗って使いたいのですが、塗装工場なのでとにかくワックスレスでいきたいんですよね。

しかしウレタンが硬化する時にはかなりの熱が出るので、1ミリ厚のPP板ではどうやら変形してしまうようです。本当ならガラス板みたいに硬い物にワックスを塗って使いたいのですが、塗装工場なのでとにかくワックスレスでいきたいんですよね。 型から抜いたばかりはまだ暖かいです。バリも擦れば簡単に取れてくれます。

型から抜いたばかりはまだ暖かいです。バリも擦れば簡単に取れてくれます。 注ぐ樹脂の量を間違えて転送に失敗した物も一部ありましたが、以前に比べるとかなり安定して作れるようになりました。

注ぐ樹脂の量を間違えて転送に失敗した物も一部ありましたが、以前に比べるとかなり安定して作れるようになりました。