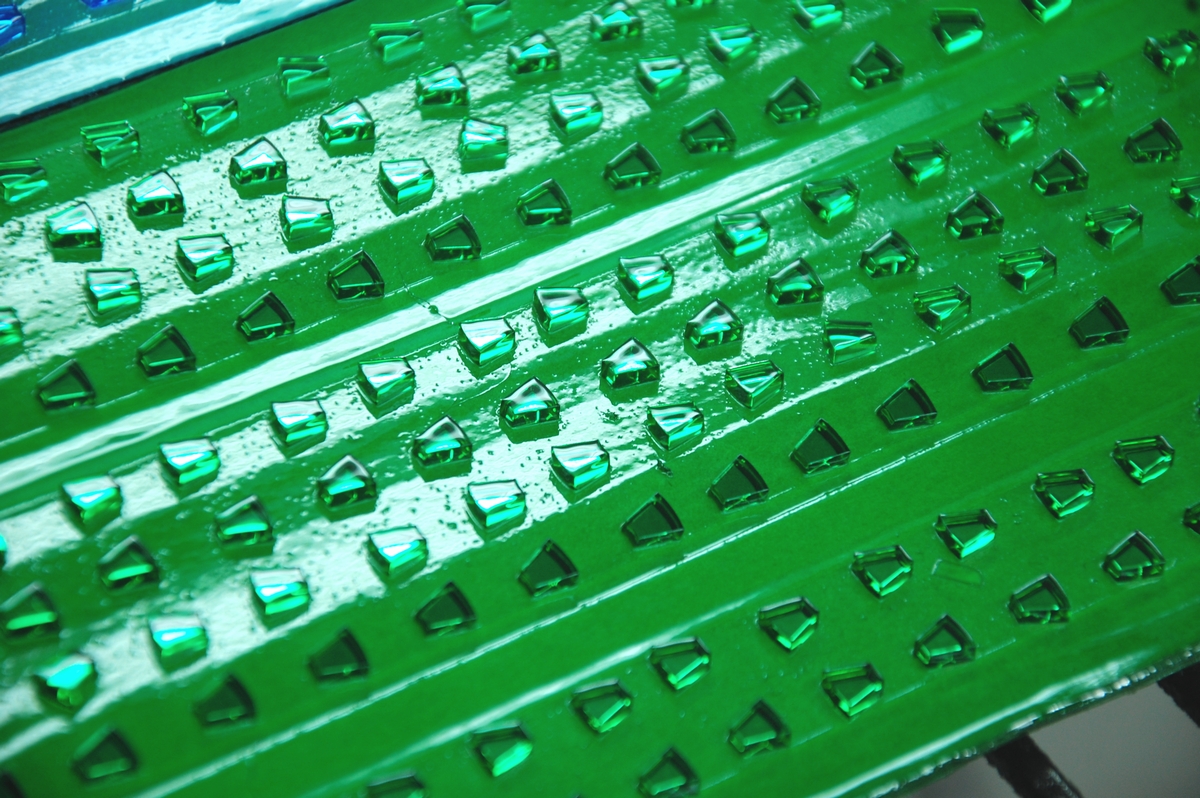

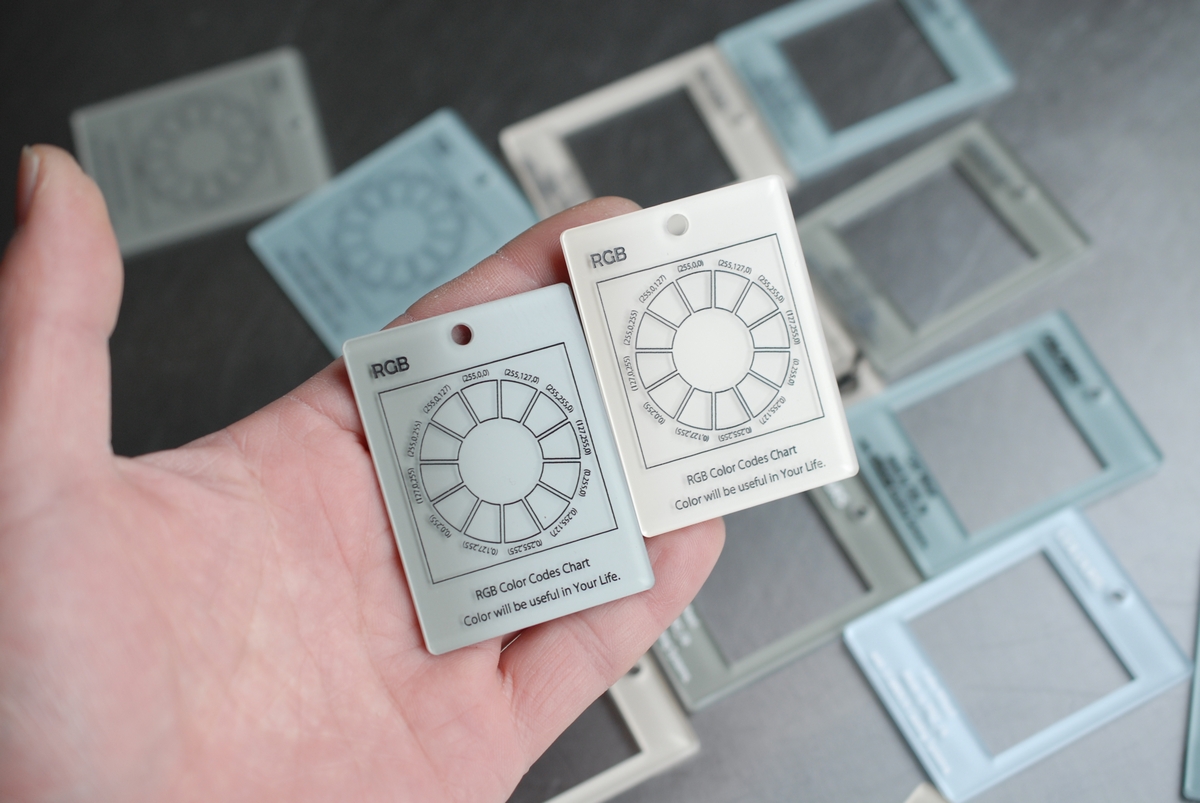

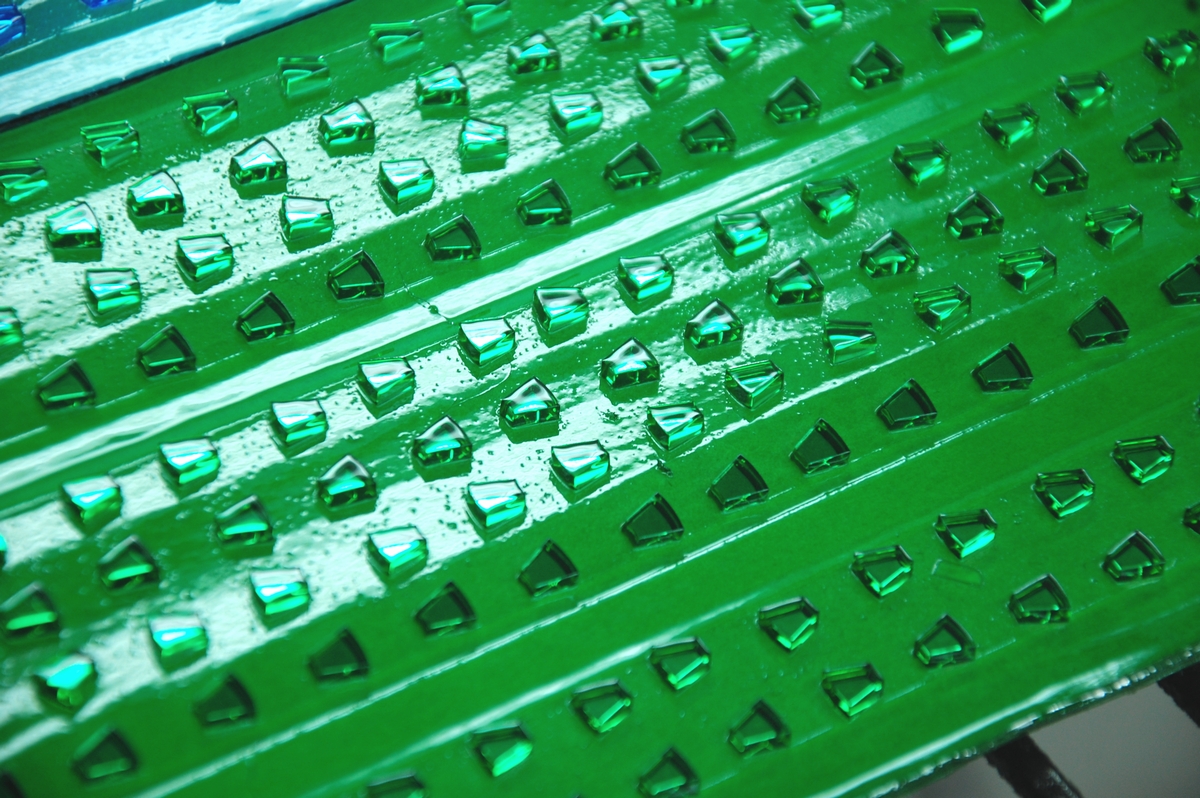

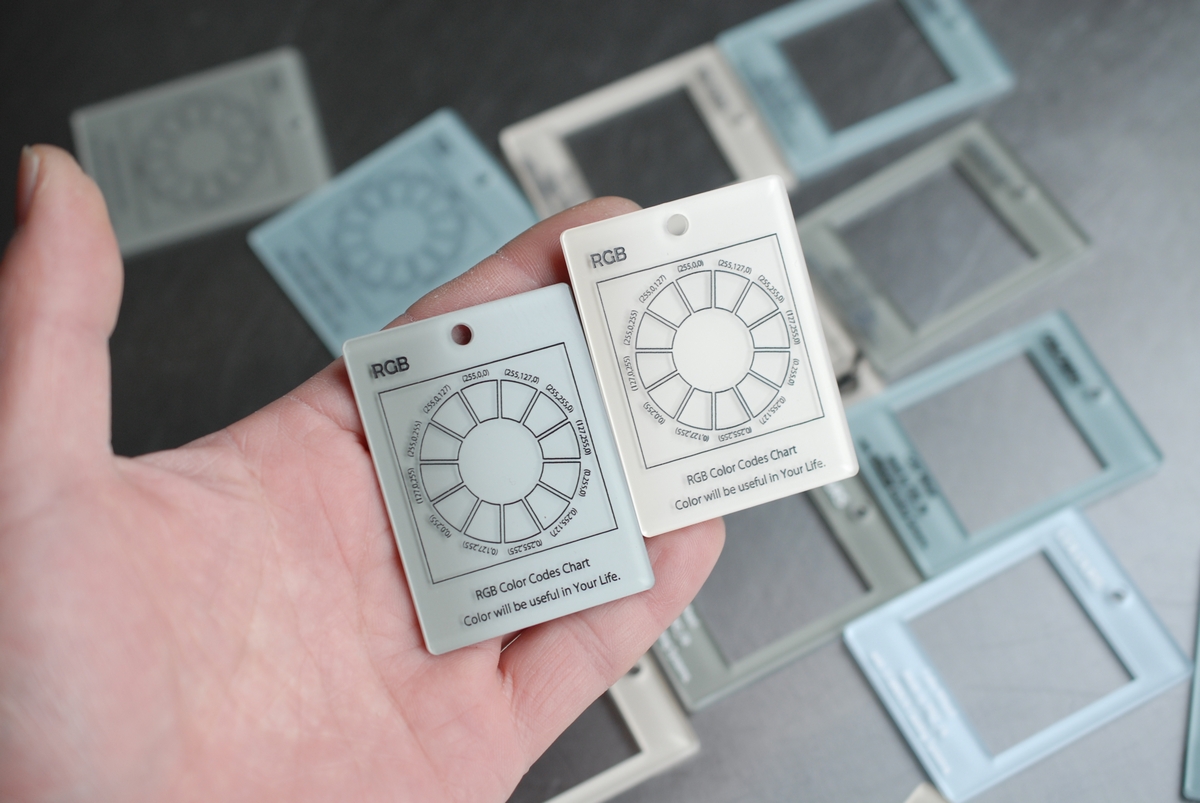

以前から趣味で作成している色見本キーホルダーですが、色相環に使っているピースが無くなってしまったので新たに増産する事にしました。前回200個分作ったので当面は大丈夫かと思っていましたが、結構あっという間になくなってしまったんですよね(その理由としては試作で1/4が消えてしまいました…)。

以前から趣味で作成している色見本キーホルダーですが、色相環に使っているピースが無くなってしまったので新たに増産する事にしました。前回200個分作ったので当面は大丈夫かと思っていましたが、結構あっという間になくなってしまったんですよね(その理由としては試作で1/4が消えてしまいました…)。

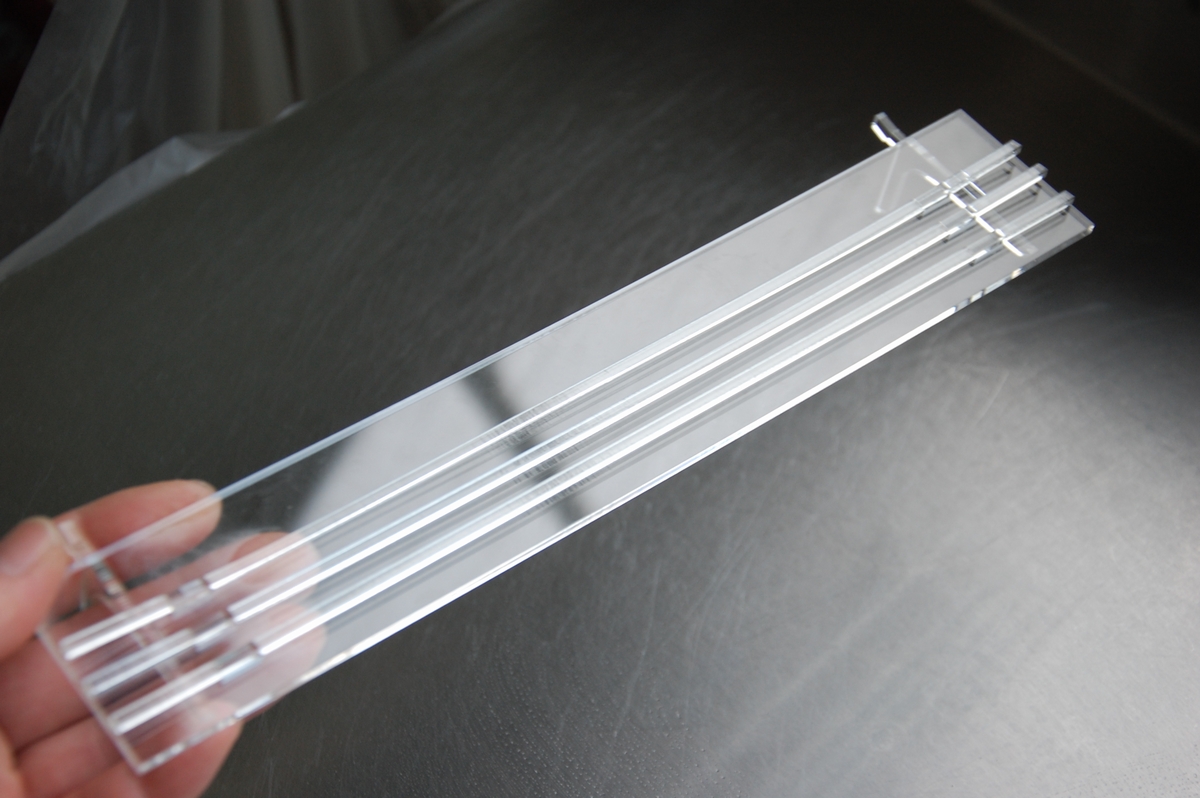

また今回はもう作るのは辞めようと思っていたメタリックキャンディー(3コートキャンディーカラー)も作る事にしました。これの理由としては、余り気味だった3mm厚の透明アクリル板の端材が有効利用出来るという点です。

また今回はもう作るのは辞めようと思っていたメタリックキャンディー(3コートキャンディーカラー)も作る事にしました。これの理由としては、余り気味だった3mm厚の透明アクリル板の端材が有効利用出来るという点です。

ちなみにミラーキャンディー仕様では、下色のシルバーメタリック塗装が不要となりますので、ソリッドカラーと同じく2コート塗装で済み、コスト(販売価格)が低めで抑えられるメリットがあります。

ちなみにミラーキャンディー仕様では、下色のシルバーメタリック塗装が不要となりますので、ソリッドカラーと同じく2コート塗装で済み、コスト(販売価格)が低めで抑えられるメリットがあります。

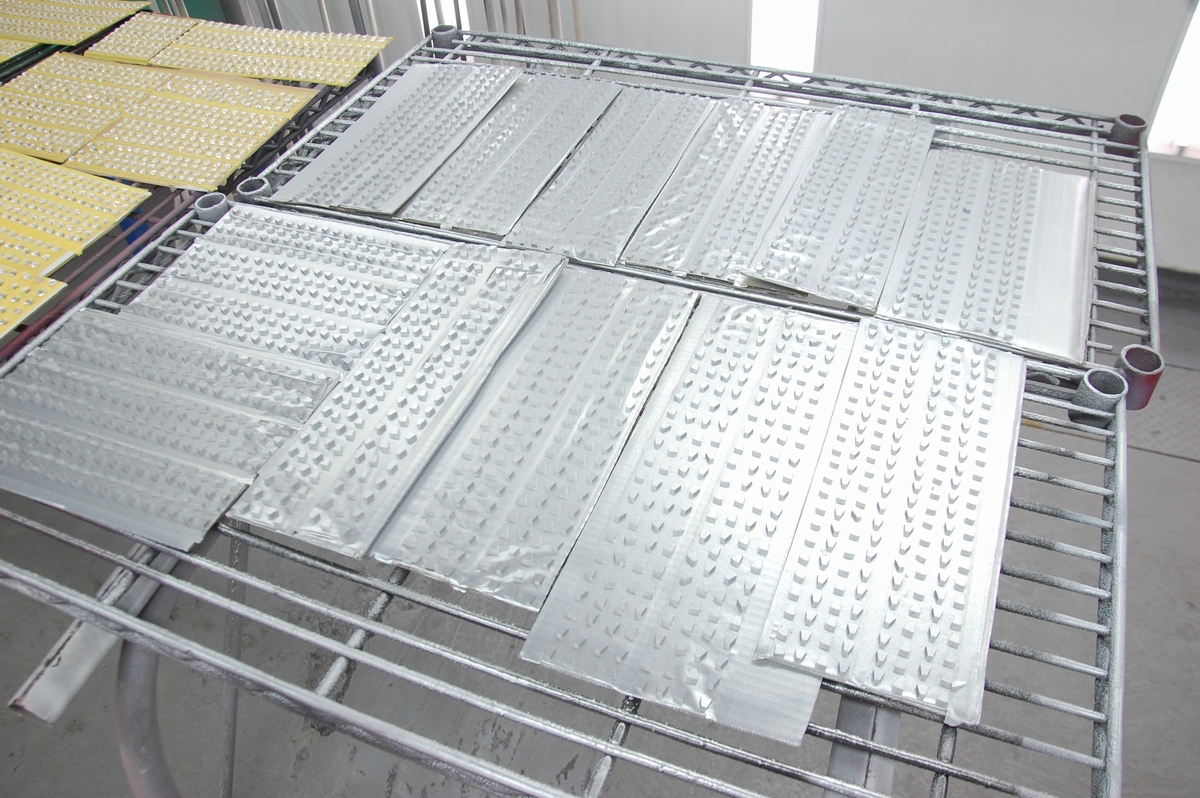

と言う訳で一応定休日となっている土曜日を利用して本塗りを行いました!

と言う訳で一応定休日となっている土曜日を利用して本塗りを行いました!

尚、アクリル部品はレーザーカット後に足付け処理も行っています。

尚、アクリル部品はレーザーカット後に足付け処理も行っています。

側面はさすがにペーパー掛けしていませんが、恐らくレーザーカットした際に断面に細かいクラック(気孔のような物)が出来ていると思われるのでそれを頼りにしています。尚、ミラーアクリルを使った壁時計が出来ないのはそれが理由でして、透過して見えてしまうピースは細かいクラックが目立ってしまうので商品にならないんですよね。ソリッドカラーや3コートキャンディーの壁時計でピースの裏側に和紙を張っているのは、それらのクラックを見えなくする為の物ですね(普通の方が見ると落として割れたのだと思ってしまう為)。

側面はさすがにペーパー掛けしていませんが、恐らくレーザーカットした際に断面に細かいクラック(気孔のような物)が出来ていると思われるのでそれを頼りにしています。尚、ミラーアクリルを使った壁時計が出来ないのはそれが理由でして、透過して見えてしまうピースは細かいクラックが目立ってしまうので商品にならないんですよね。ソリッドカラーや3コートキャンディーの壁時計でピースの裏側に和紙を張っているのは、それらのクラックを見えなくする為の物ですね(普通の方が見ると落として割れたのだと思ってしまう為)。

尚、3コートメタリックキャンディーのデメリットしては、下地にシルバーを塗る分膜厚が大きくなってしまう事から背板に装着する際にバリをしっかり削る必要がり、これが非常に手間なので出来れば避けたかったんですよね。

尚、3コートメタリックキャンディーのデメリットしては、下地にシルバーを塗る分膜厚が大きくなってしまう事から背板に装着する際にバリをしっかり削る必要がり、これが非常に手間なので出来れば避けたかったんですよね。

ただ今回12色まとめて塗るのと、こちらが好みという方もいらっしゃると思いますので、どうせなら!という事で何とか奮起した次第です。

ただ今回12色まとめて塗るのと、こちらが好みという方もいらっしゃると思いますので、どうせなら!という事で何とか奮起した次第です。

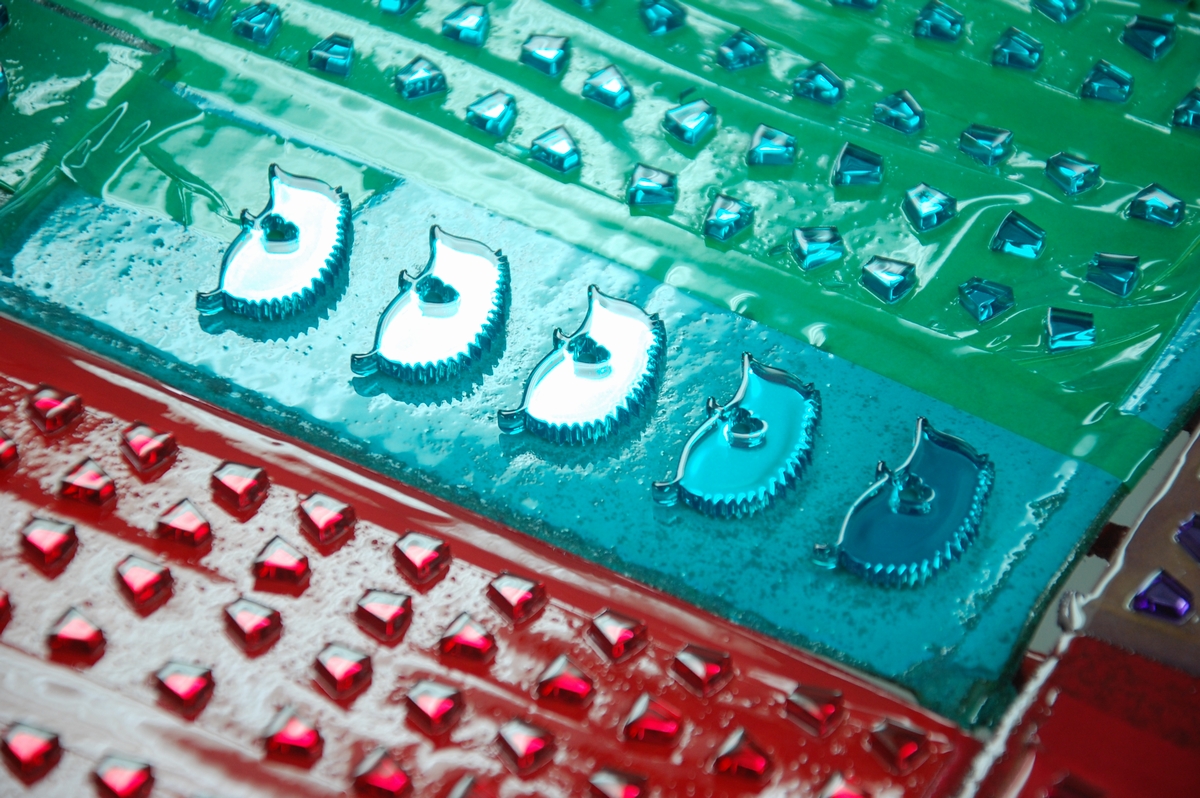

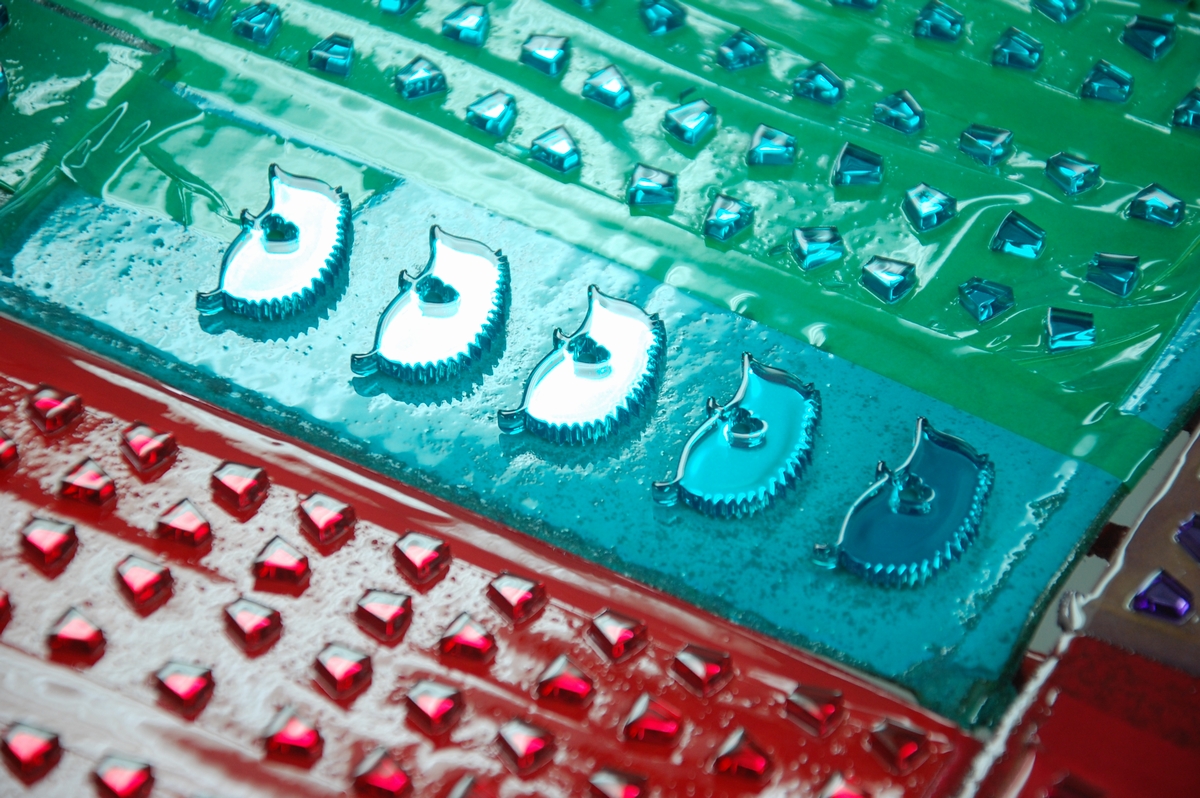

臓器提供意思キーホルダー用のピースも何個か混ぜておきました。

臓器提供意思キーホルダー用のピースも何個か混ぜておきました。

こちらはテスト的に新しい色を枠に塗ってみた仕様です。Twitchのロゴに採用されているPANTONE814の紫ですね。

こちらはテスト的に新しい色を枠に塗ってみた仕様です。Twitchのロゴに採用されているPANTONE814の紫ですね。

これの良いところは先ほども紹介したように「余り気味だった3mm厚の透明アクリル板」を使用出来る事で、

これの良いところは先ほども紹介したように「余り気味だった3mm厚の透明アクリル板」を使用出来る事で、

裏から色を塗り、表側は文字をレーザ彫刻&塗装しています。わざわざ黒いアクリル板を買う必要が無く、捨てられる筈だった端材を再利用出来るのが良いんですよね。

裏から色を塗り、表側は文字をレーザ彫刻&塗装しています。わざわざ黒いアクリル板を買う必要が無く、捨てられる筈だった端材を再利用出来るのが良いんですよね。

その他キャンディーカラーも試してみたのですが、こちらは通常とは逆の順番で行ったからか、メタリック層とキャンディー層で色が混ざってしまう「滲み」(ブリード)が発生してしまいました。これの解消方法としては最初に塗るキャンディーカラーをトップコート仕様にするか、またはクリアーを塗ってそれぞれ一旦完全硬化させた上でシルバーを塗れば大丈夫だと思うのですが、さすがにそこまで手間を掛けていられないのでこちらはボツですかね。

その他キャンディーカラーも試してみたのですが、こちらは通常とは逆の順番で行ったからか、メタリック層とキャンディー層で色が混ざってしまう「滲み」(ブリード)が発生してしまいました。これの解消方法としては最初に塗るキャンディーカラーをトップコート仕様にするか、またはクリアーを塗ってそれぞれ一旦完全硬化させた上でシルバーを塗れば大丈夫だと思うのですが、さすがにそこまで手間を掛けていられないのでこちらはボツですかね。

まあでもこれはこれで良さそうだったので一応完成させました。

まあでもこれはこれで良さそうだったので一応完成させました。

メタリック系の枠とホログラムラメの背板との組み合わせはとても良い感じです。

メタリック系の枠とホログラムラメの背板との組み合わせはとても良い感じです。

文字は白=STANDOX MIX870を使用しています。

文字は白=STANDOX MIX870を使用しています。

こちらは同じく透明アクリル板にホワイトパールを塗った仕様です。よく見ないと判り難いので(白アクリル板とあまり区別がつかないので)、掛けた手間に比べて費用を上げにくいですから、こちらも今回以降はボツですね。

こちらは同じく透明アクリル板にホワイトパールを塗った仕様です。よく見ないと判り難いので(白アクリル板とあまり区別がつかないので)、掛けた手間に比べて費用を上げにくいですから、こちらも今回以降はボツですね。

こちらは白アクリル板を使った仕様です。色相環の背板にはミラーアクリルを使っています。

こちらは白アクリル板を使った仕様です。色相環の背板にはミラーアクリルを使っています。

ミラーアクリルのデメリットは指紋や埃が凄く目立つ事で、私的にこれが嫌でボツにしていたのですが、白枠と同様、ワークショップを行った時の参加者方々から評判が良かったので、改めて採用してみる事にしました。またデメリットを補う方法として、指紋や埃が付かないよう透明なOPPフィルムで包んでおくようにしました。ご購入後にワイヤーまたはキーホルダーを取り付けるシステムにします。

ミラーアクリルのデメリットは指紋や埃が凄く目立つ事で、私的にこれが嫌でボツにしていたのですが、白枠と同様、ワークショップを行った時の参加者方々から評判が良かったので、改めて採用してみる事にしました。またデメリットを補う方法として、指紋や埃が付かないよう透明なOPPフィルムで包んでおくようにしました。ご購入後にワイヤーまたはキーホルダーを取り付けるシステムにします。

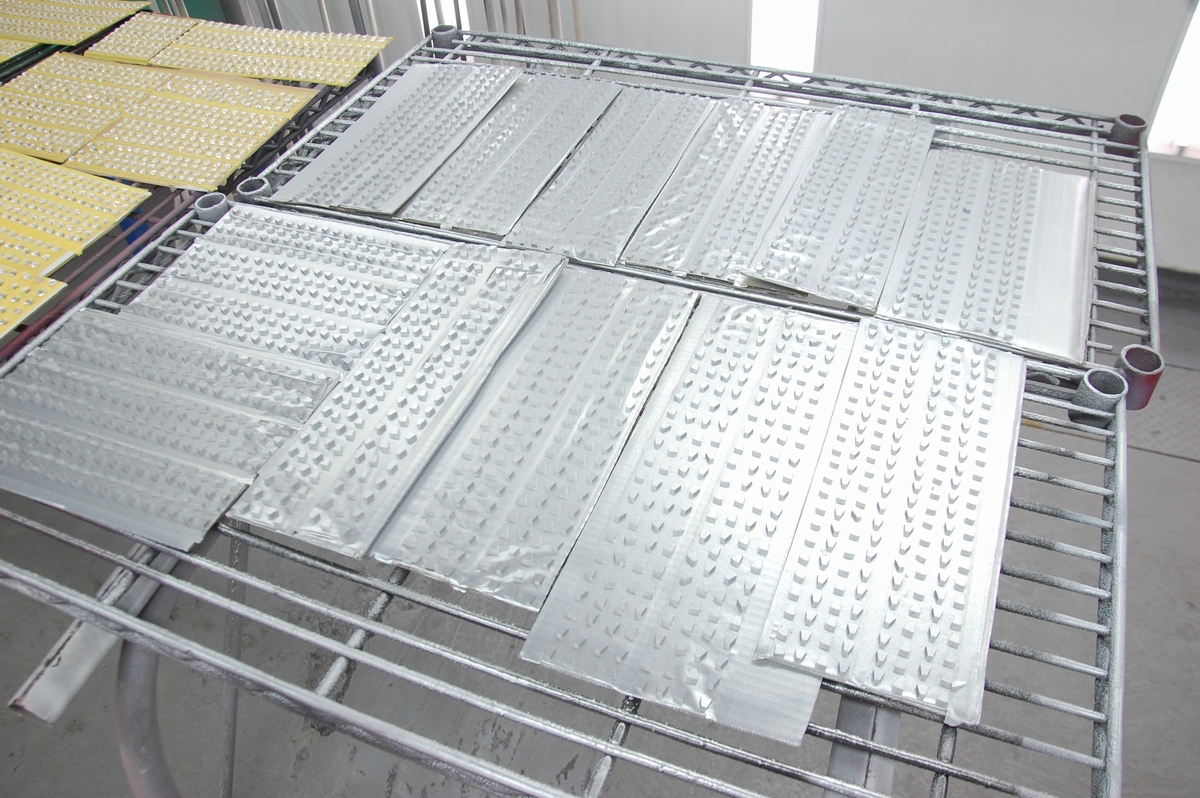

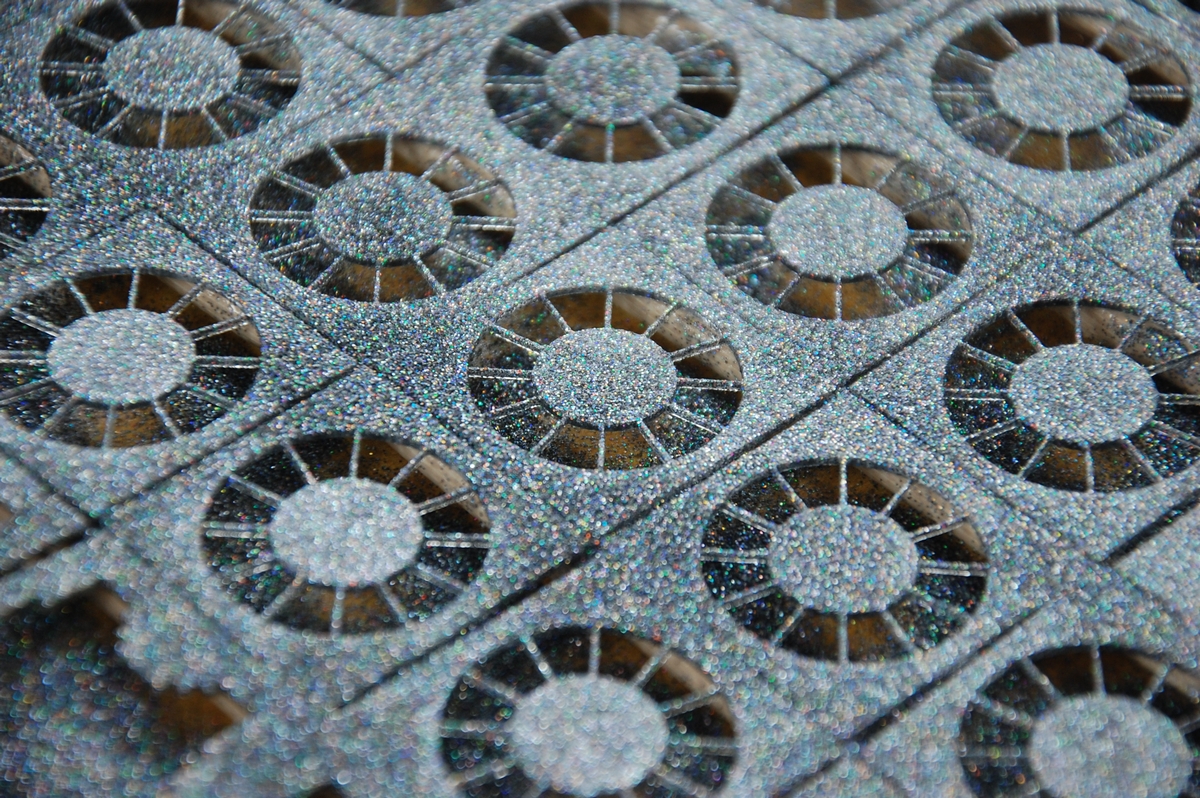

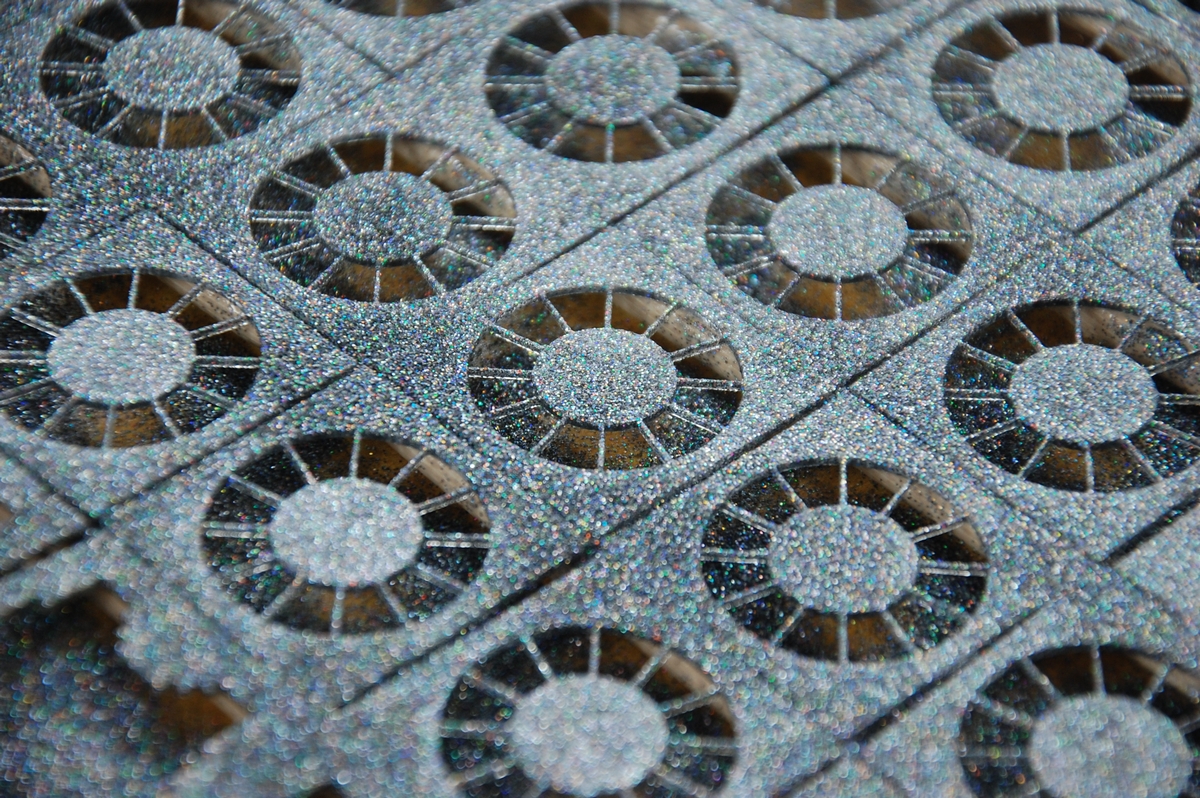

あと以前テスト的に作ったブラックホログラムラメの背板が良かったので、こちらも増産する事にしました。

あと以前テスト的に作ったブラックホログラムラメの背板が良かったので、こちらも増産する事にしました。

途中自宅でUVレジンを使って作っていましたが、余りにも手間が掛かりすぎるので、こちらも仕事が終わった後(または休日)に工場で作るようにしました。

途中自宅でUVレジンを使って作っていましたが、余りにも手間が掛かりすぎるので、こちらも仕事が終わった後(または休日)に工場で作るようにしました。

工程としては結構手間が掛かっていて、

工程としては結構手間が掛かっていて、

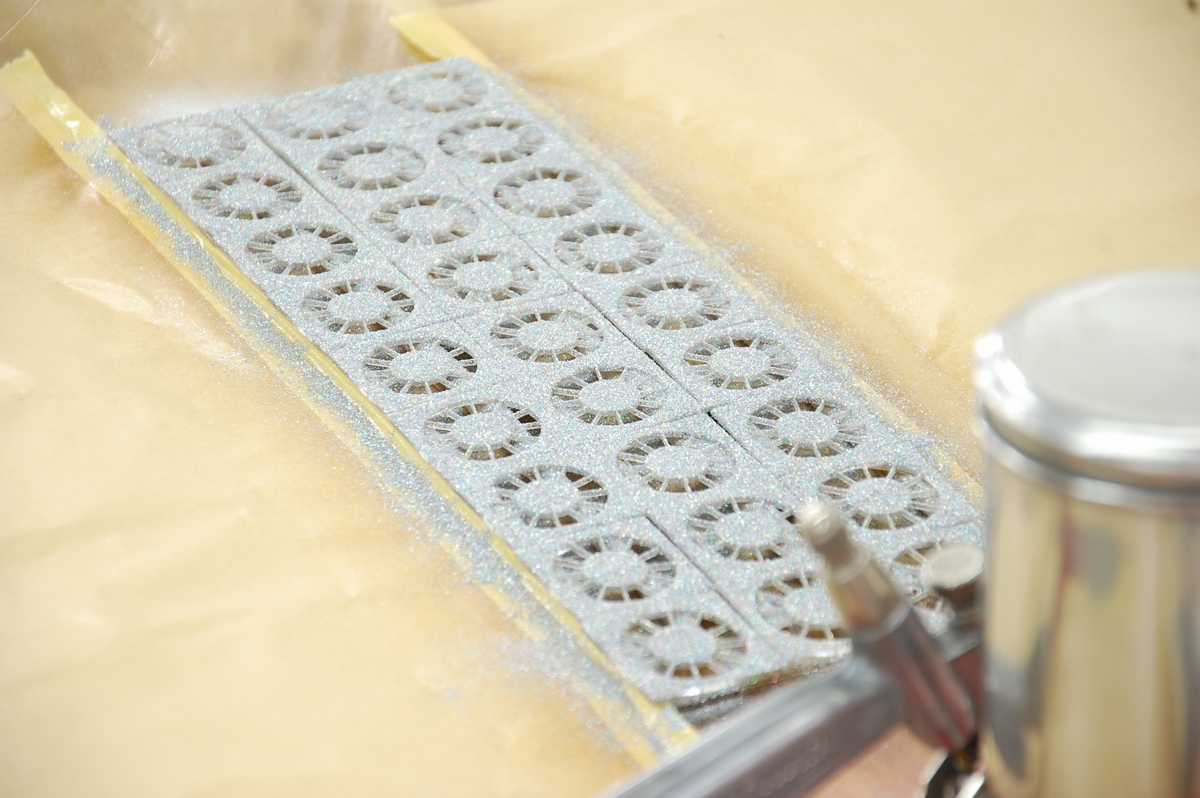

■裏側・・・足付け処理→プラスチックプライマー塗布→クリアー塗布→強制乾燥完全硬化→足付け処理→クリアー塗布→ホログラムラメ塗布→クリアー塗布→強制乾燥完全硬化→クリアー塗布→強制乾燥完全硬化

■表側・・・足付け処理→プラスチックプライマー→クリアー塗布→強制乾燥完全硬化

となっています。裏側の塗装で最初に一旦クリアーで下塗りをするのは理由があって、ここでいきなりラメを塗るとそれが沈殿してアクリル層に到達してしまい剥離し易くなってしまうんですよね。

先ほどの工程が終わった裏側です。凸凹はしていますがクリアーでコートしているので粉っぽく無く、ラメが簡単には飛散しないようになっています(ラメがその辺に飛散するのは本当に嫌で…)。

先ほどの工程が終わった裏側です。凸凹はしていますがクリアーでコートしているので粉っぽく無く、ラメが簡単には飛散しないようになっています(ラメがその辺に飛散するのは本当に嫌で…)。

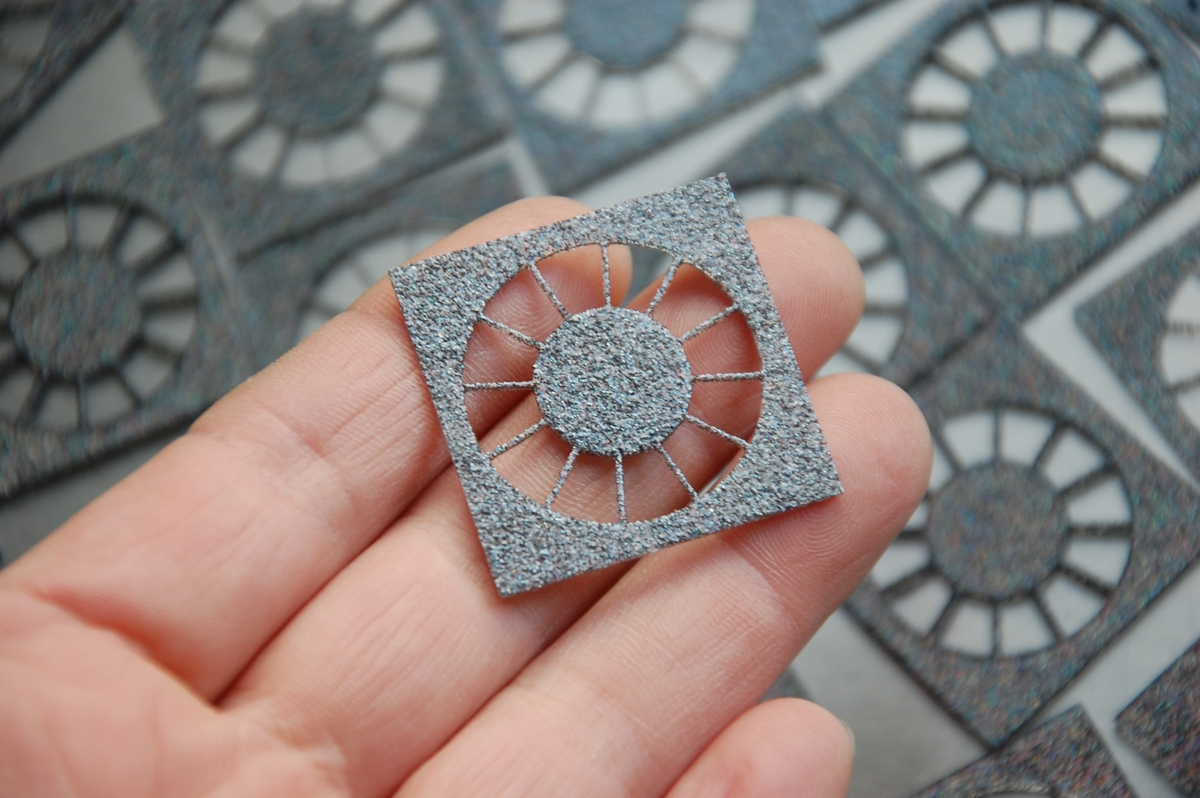

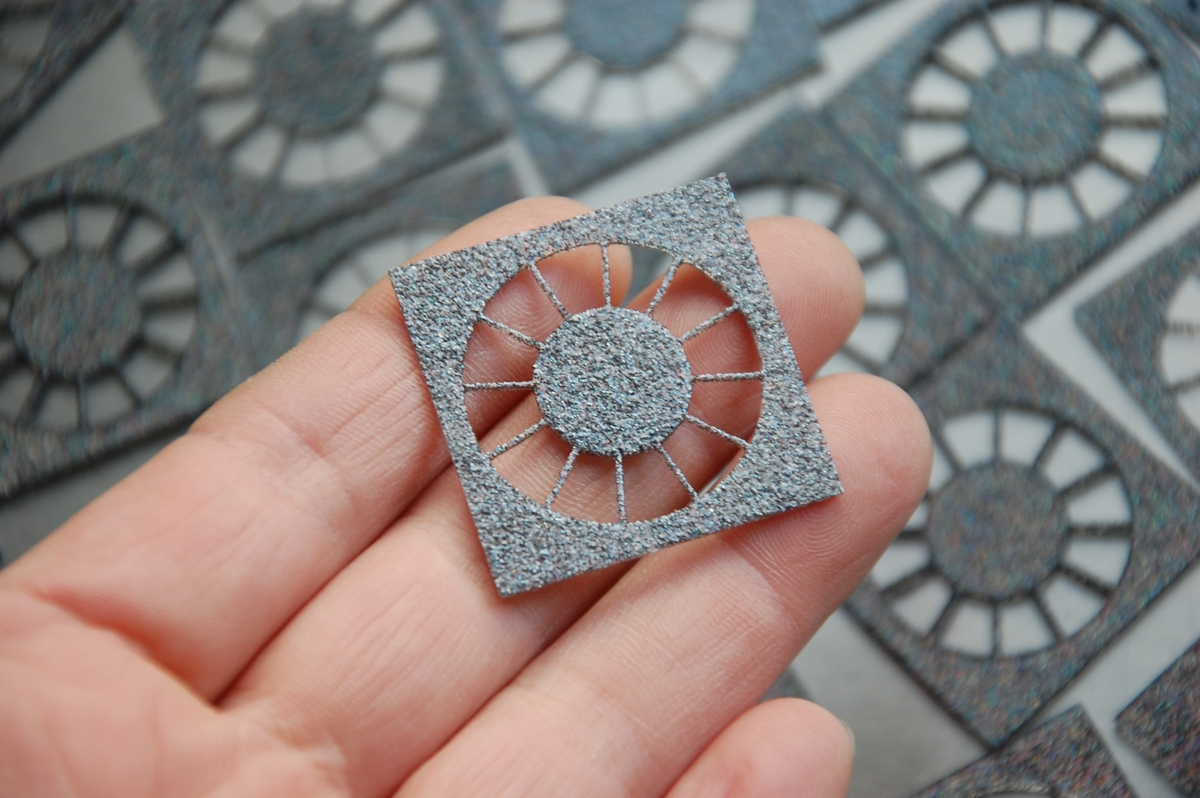

表側にクリアーを塗る理由としては、アクリル樹脂素地そのままよりも塗装の良い質感が感じられる事ですね。ちなみにこの穴にそのままピースは入らないので、12個の穴の側面全てをカッターで切り込んで余分なバリを取る作業をしています(中々の地獄です)。5回に一回くらいは柱を折ってしまうので、それを見越して多めに作っています。とにかく時間の掛かる作業で、これを仕事として考えると採算が合わないどころか会社が傾いてしまいますから、これらは自宅に持ち帰って寝る前の一時間とかに作業するようにしています。社外記の更新頻度が減ったのはこれが理由ですね。

表側にクリアーを塗る理由としては、アクリル樹脂素地そのままよりも塗装の良い質感が感じられる事ですね。ちなみにこの穴にそのままピースは入らないので、12個の穴の側面全てをカッターで切り込んで余分なバリを取る作業をしています(中々の地獄です)。5回に一回くらいは柱を折ってしまうので、それを見越して多めに作っています。とにかく時間の掛かる作業で、これを仕事として考えると採算が合わないどころか会社が傾いてしまいますから、これらは自宅に持ち帰って寝る前の一時間とかに作業するようにしています。社外記の更新頻度が減ったのはこれが理由ですね。

その他スバルデザートカーキや、フォルクスワーゲンのハーベストムーンベージュ等、アースカラー的な物も試していたりします。こちらは透明アクリルよりも艶消し仕上げの方が似合いそうな感じです。

その他スバルデザートカーキや、フォルクスワーゲンのハーベストムーンベージュ等、アースカラー的な物も試していたりします。こちらは透明アクリルよりも艶消し仕上げの方が似合いそうな感じです。

これらのパーツは事前に塗装出来る準備だけをしておいて、仕事で艶消し黒を塗る際に一緒に塗らせて貰うようにしています。今まで見てきた会社をダメにする人の一例としては、仕事よりも個人的に楽しい事を優先しているように見受けられるので、とにかくそうならないよう注意しています。

これらのパーツは事前に塗装出来る準備だけをしておいて、仕事で艶消し黒を塗る際に一緒に塗らせて貰うようにしています。今まで見てきた会社をダメにする人の一例としては、仕事よりも個人的に楽しい事を優先しているように見受けられるので、とにかくそうならないよう注意しています。

こちらは蛍光マゼンタで塗った仕様ですね。

こちらは蛍光マゼンタで塗った仕様ですね。

ちなみにハリネズミのデータはシルエットデザインさんの物を使わせて貰っているので、販売する場合は15種類以内という縛りの中でやっています。

こちらの臓器提供意思キーホルダーは、それぞれのパーツをお好みで選んで頂き、それらを組み合わせ作るオーダーメイド的な事でやってみようと思っています。なので使えるハリネズミは15色ですが、それぞれのパーツと組み合わせて出来るのは数百種類!という事が可能になる訳ですね。

こちらの臓器提供意思キーホルダーは、それぞれのパーツをお好みで選んで頂き、それらを組み合わせ作るオーダーメイド的な事でやってみようと思っています。なので使えるハリネズミは15色ですが、それぞれのパーツと組み合わせて出来るのは数百種類!という事が可能になる訳ですね。

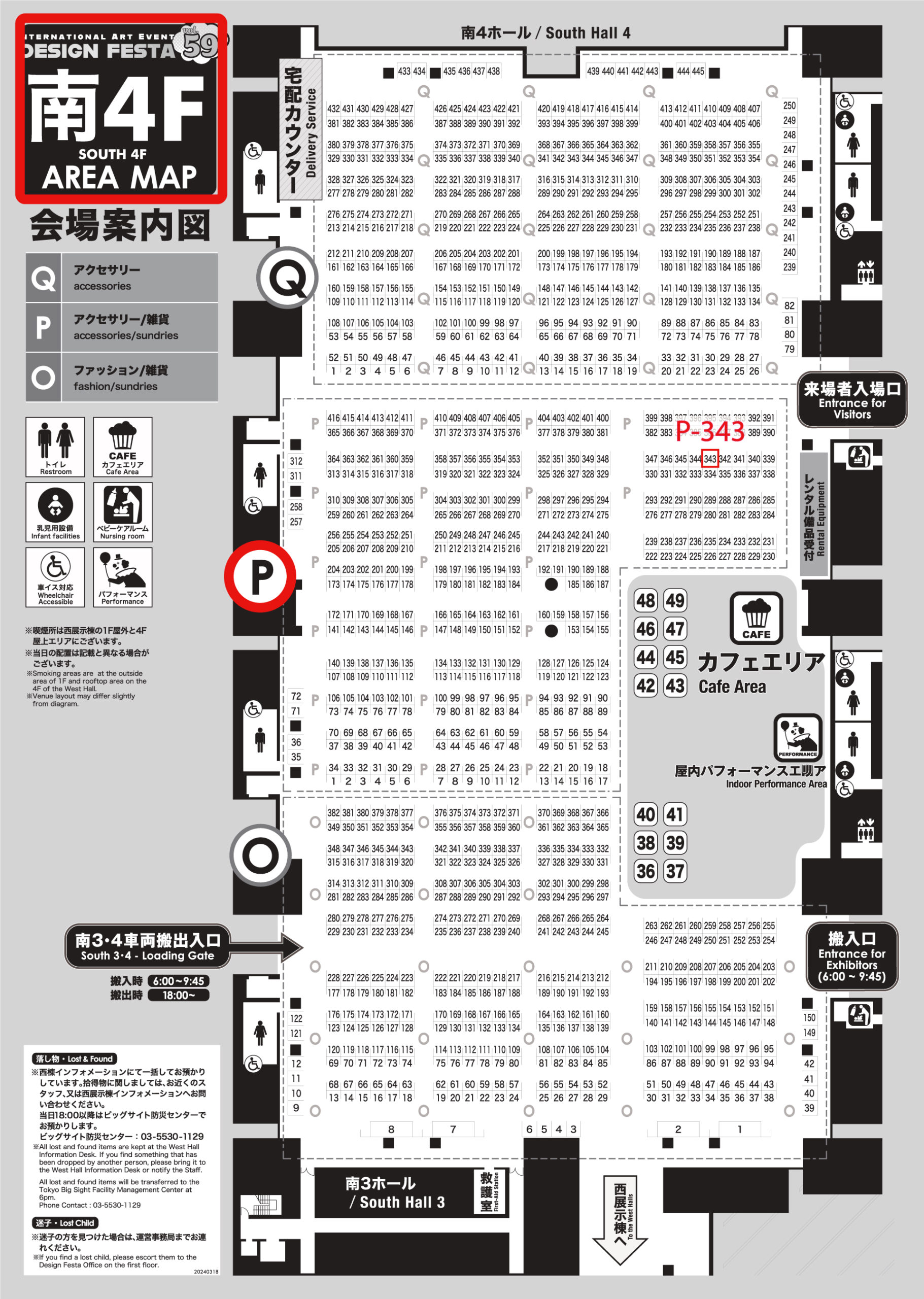

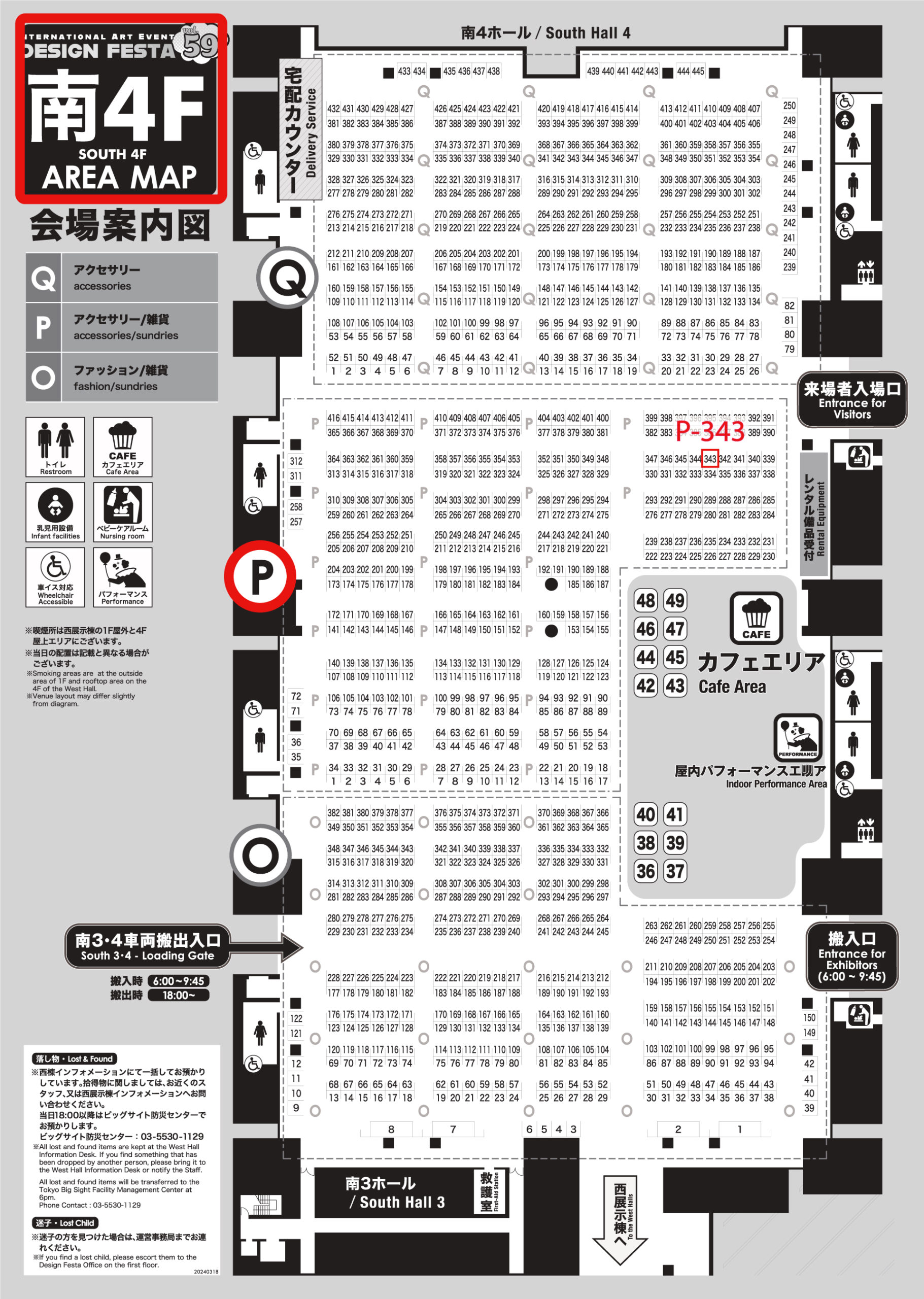

と言う訳で、今後の5月18日~19日に東京ビックサイトで開催されるデザインフェスタNo.59でこれらの製品を販売する事にしました!

と言う訳で、今後の5月18日~19日に東京ビックサイトで開催されるデザインフェスタNo.59でこれらの製品を販売する事にしました!

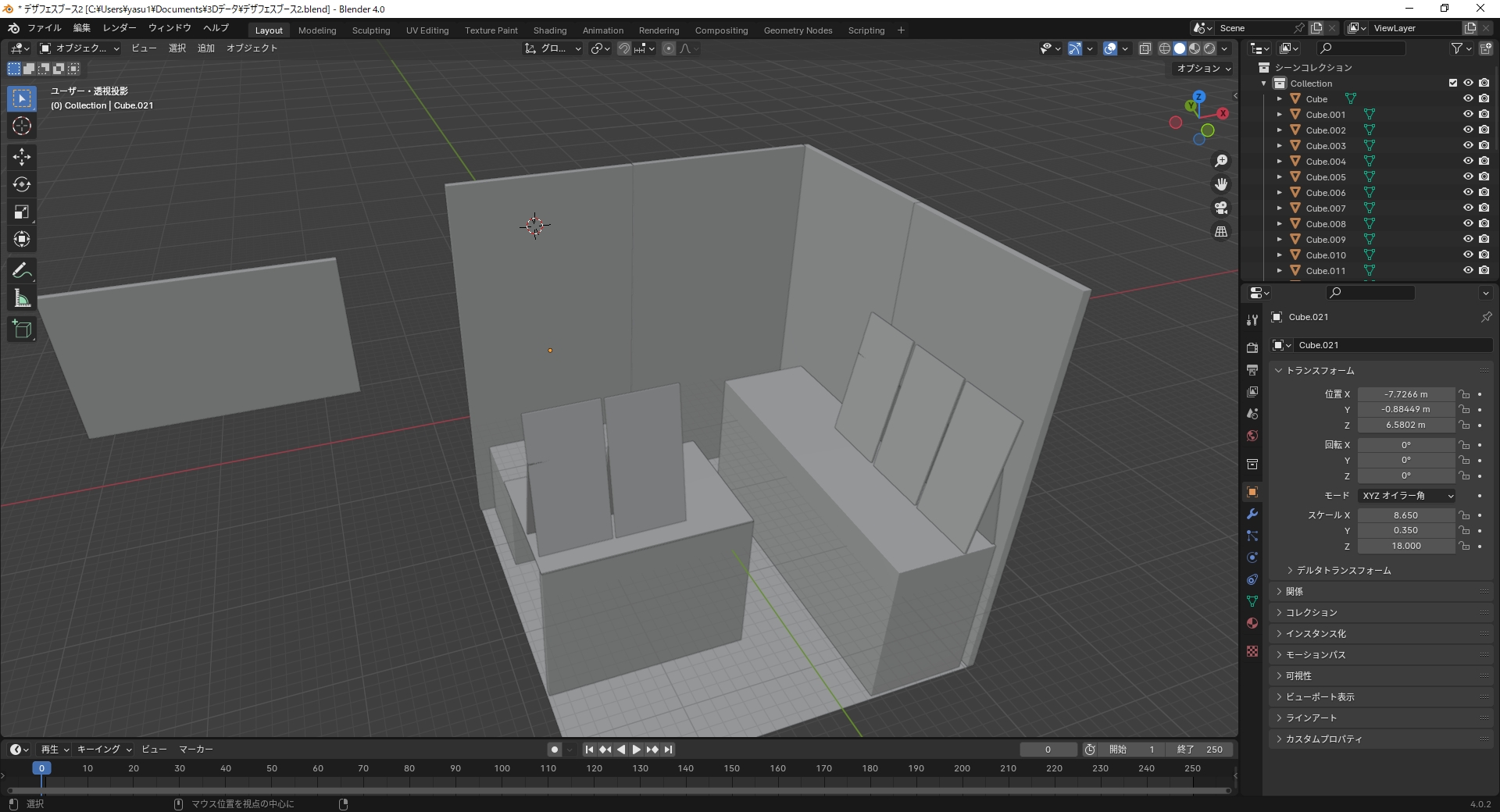

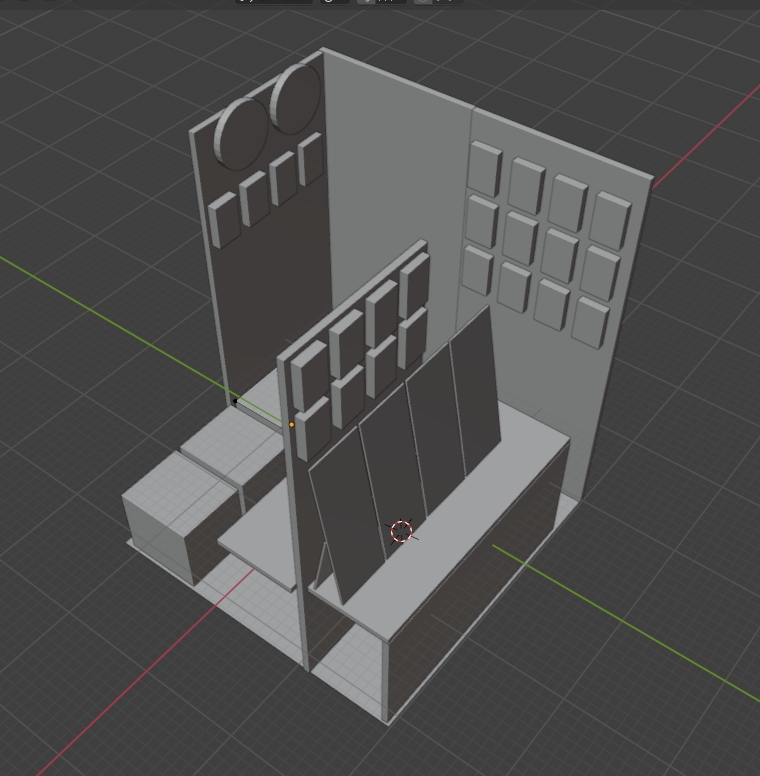

↓イメージとしてはこんな感じです。

↓前回は一年半前に参加していて、この時はGUNさんのブースの隣で、BLACKRABBiTのキーホルダーを作成して販売させて貰いました。

デザインフェスタ56行き

ただこの時は年間の売上額が200万円ダウンという衝撃的な事が発覚し、その後は参加を控えていたところでもあります(というか当面出ないつもりでした…)。

ただその後も色見本キーホルダーは作り続けていて、

ただその後も色見本キーホルダーは作り続けていて、

色々な仕様を増やした事、ウェブショップでの販売も好評だったので、だったらという事で準備期間を一年くらい設け、今回のデザフェスには参加しようと思った次第です。

色々な仕様を増やした事、ウェブショップでの販売も好評だったので、だったらという事で準備期間を一年くらい設け、今回のデザフェスには参加しようと思った次第です。

新たに制作したウォルナット仕様は材料費が高くなりましたが文字部分の塗装が必要無いので他の製品と同額に留めています。

新たに制作したウォルナット仕様は材料費が高くなりましたが文字部分の塗装が必要無いので他の製品と同額に留めています。

今回光熱費や材料費が高くなったので値段も少し上げようと思ったのですが、

今回光熱費や材料費が高くなったので値段も少し上げようと思ったのですが、

初のオリジナル作品のみでの出店という事もあって、むしろウェブショップよりかなり安い金額設定としました。

初のオリジナル作品のみでの出店という事もあって、むしろウェブショップよりかなり安い金額設定としました。

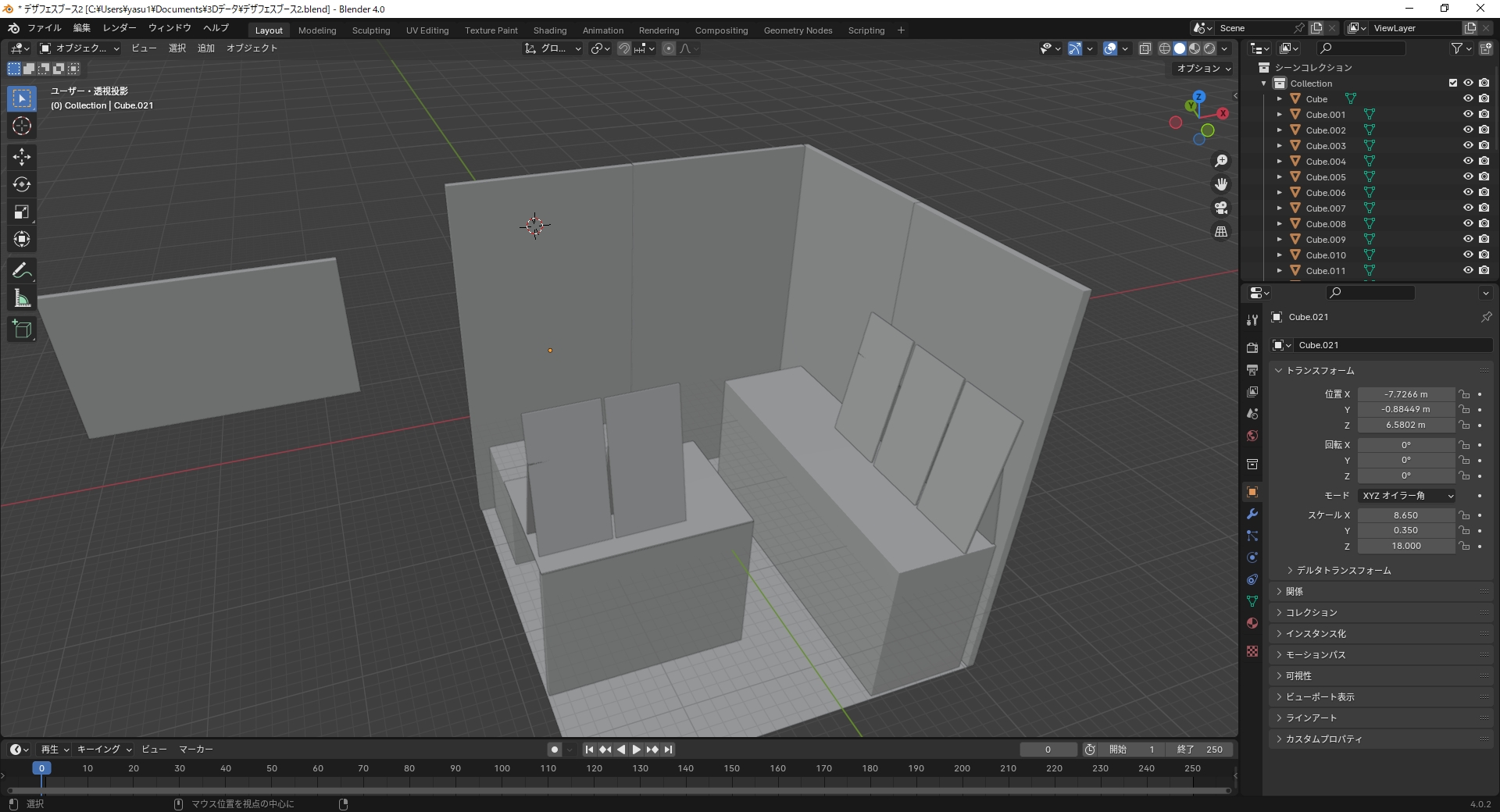

また今回は、いつもブレンボキャリパーの下準備をお願いしているブレーキ屋さんの知り合いの什器屋さんが壁を作ってくれるという事で、Blenderというフリーの3Dデータ作成ソフトを使って事前にレイアウトも考えてみました。

また今回は、いつもブレンボキャリパーの下準備をお願いしているブレーキ屋さんの知り合いの什器屋さんが壁を作ってくれるという事で、Blenderというフリーの3Dデータ作成ソフトを使って事前にレイアウトも考えてみました。

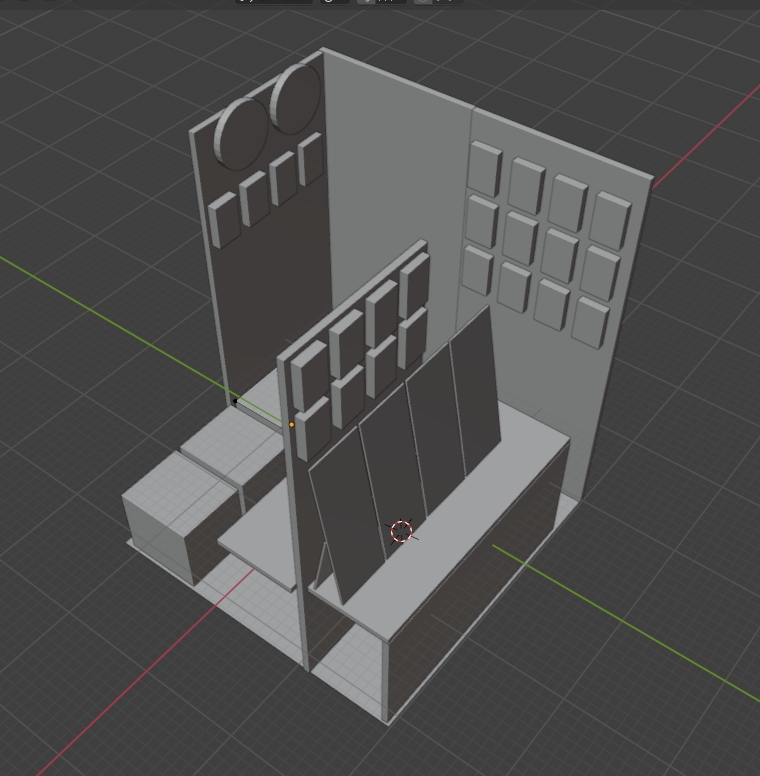

最初に考えたのが上の仕様で、ただGUNさん曰く「これだと中に人が入って来ない」=入り難い傾向にあるとの事なので、

前回と同じく机を通路ギリギリまで出して棚を並べ、さらにそのすぐ後ろに壁を立てて時計を吊るす事にしました。当日はアルバイトもお願いしていて、私は後ろのスペースで先ほどの臓器提供意思キーホルダーの組み付け作業が出来るようになってます。

前回と同じく机を通路ギリギリまで出して棚を並べ、さらにそのすぐ後ろに壁を立てて時計を吊るす事にしました。当日はアルバイトもお願いしていて、私は後ろのスペースで先ほどの臓器提供意思キーホルダーの組み付け作業が出来るようになってます。

ブースの場所は抽選で、南館の4Fの「P-343」となります。中の方に埋もれちゃっている感じですかね…。

ブースの場所は抽選で、南館の4Fの「P-343」となります。中の方に埋もれちゃっている感じですかね…。

前回はGUNさんに2ブース借りて貰ってのその隣だったのでとても良い場所になりましたが、今回は実質初参加で実績も無いのでまあこれは仕方ないかなと(抽選と言えど忖度はありますよね)。

ただネックなのは搬入で、今回私は車で行くつもりだったのですが、一緒に乗っていく予定だったGUNさんが1Fなので、それぞれの階に乗り付けるのは厳しいっぽいんですよね。多分凄い渋滞になるので時間的にどちらにも車を着けるのは難しいのかと…。

尚、今回は前回手伝って貰った3D原型師のくま3Dさんも一緒に参加で、彼の作品も並べられるようにする予定です。

という感じで、また進展あったら紹介しようと思います。宜しければご検討くださいませ!

企業様からの案件で今まで何回かメガホンの塗装を行っているのですが、それらは全て手元には残っていないので、だったらという事で自分用の見本として購入してみました。

企業様からの案件で今まで何回かメガホンの塗装を行っているのですが、それらは全て手元には残っていないので、だったらという事で自分用の見本として購入してみました。 モデルはCLASSIC PRO クラシックプロ メガホン CMG10なる物で、一般的なメガホンより一回り小さくなります。というか届いてびっくり小さいサイズがあるなんて全く気づきませんでした(笑)。

モデルはCLASSIC PRO クラシックプロ メガホン CMG10なる物で、一般的なメガホンより一回り小さくなります。というか届いてびっくり小さいサイズがあるなんて全く気づきませんでした(笑)。 本塗時の画像と全然色味が違うのですが、いずれもサイズの縮小以外は未加工となります。なので画像は撮った環境によってそれくらい色味は変わってしまうという事ですね。

本塗時の画像と全然色味が違うのですが、いずれもサイズの縮小以外は未加工となります。なので画像は撮った環境によってそれくらい色味は変わってしまうという事ですね。 ピンクとの組み合わせはこの時の配色が良かったので、

ピンクとの組み合わせはこの時の配色が良かったので、 ティファニーグリーンとピンクを逆の配色にしても良さそうですし、形状からしてクロマフレア系の色でも映えそうなので、あと何個か作ってみようと思います。

ティファニーグリーンとピンクを逆の配色にしても良さそうですし、形状からしてクロマフレア系の色でも映えそうなので、あと何個か作ってみようと思います。