懇意にして頂いているオートサプライヤーさんから、新しい型の物を譲って頂きました。多分日記でいつまでも古い型が登場しているのを見て心配してくれていたのだと思います。まだ在庫が残っていたので、マイナーチェンジしている事に全く気が付きませんでした・・・!

懇意にして頂いているオートサプライヤーさんから、新しい型の物を譲って頂きました。多分日記でいつまでも古い型が登場しているのを見て心配してくれていたのだと思います。まだ在庫が残っていたので、マイナーチェンジしている事に全く気が付きませんでした・・・!

これと同じことがコンパウンドとかでも起きていて、対象が小物だと自動車補修と違って使う量がかなり少ないですから、知らない間に廃盤になっていた(もしくはパッケージデザインが変わっていた)なんて事が頻繁に起きています。情報過疎は怖いですね・・・。

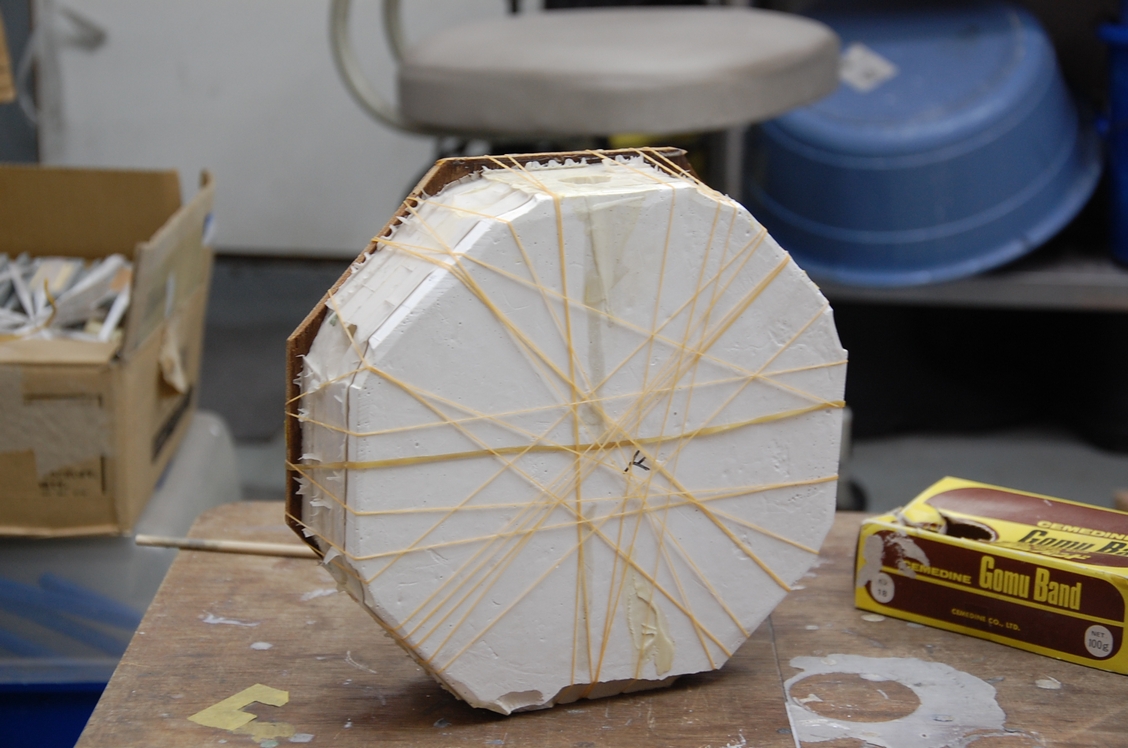

と言う訳でジャジャーンと!昔取った杵柄じゃないですが、自宅で使っていた小型ガンを持ってきました。

と言う訳でジャジャーンと!昔取った杵柄じゃないですが、自宅で使っていた小型ガンを持ってきました。

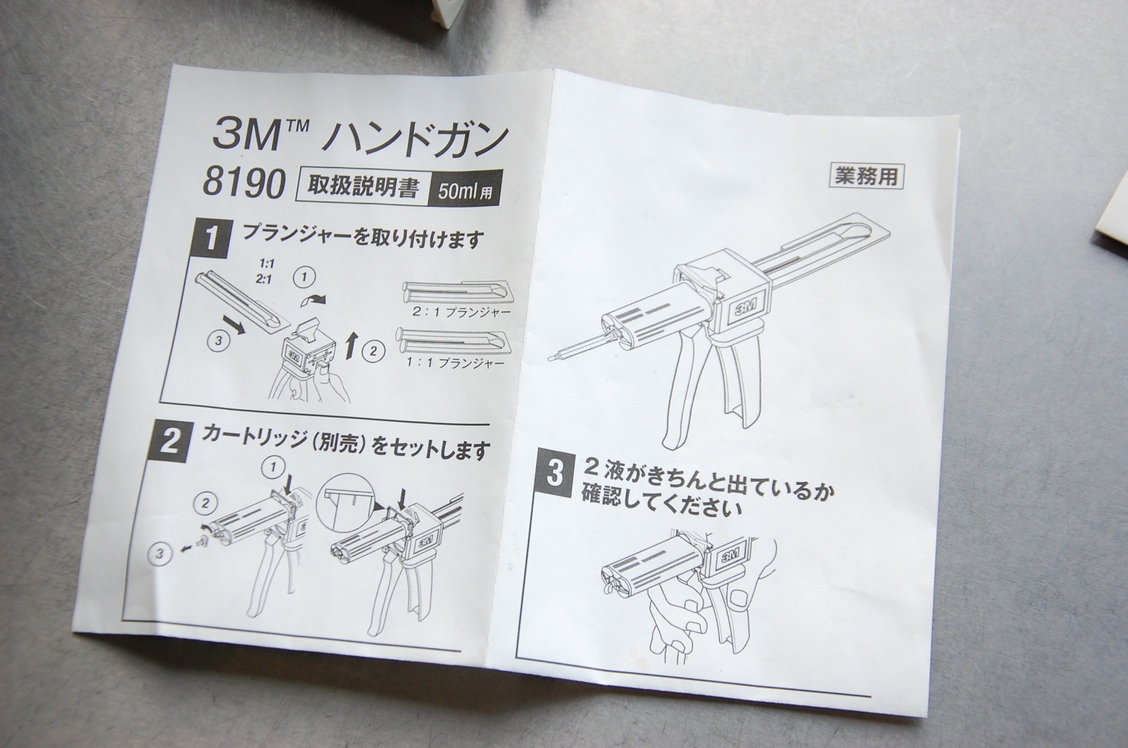

普段パネルボンドは大型のガンを使っていますが、それを片手で使えるような小さいハンドガンのキットです。つい先日買った物かと思っていたら、もう8年以上経っていたんですね・・・。

普段パネルボンドは大型のガンを使っていますが、それを片手で使えるような小さいハンドガンのキットです。つい先日買った物かと思っていたら、もう8年以上経っていたんですね・・・。

ちなみに自宅では、外壁の高い所で起きていた配管漏れの修理に使っていました。本来なら配管ごと取り替える作業になる筈ですが、表側から足付け処理をしてプラスチックプライマーを塗布、ファイバーマットを貼ってパネルボンドで固めました。その後一年以上経っていますが全く問題ありません。

ちなみに自宅では、外壁の高い所で起きていた配管漏れの修理に使っていました。本来なら配管ごと取り替える作業になる筈ですが、表側から足付け処理をしてプラスチックプライマーを塗布、ファイバーマットを貼ってパネルボンドで固めました。その後一年以上経っていますが全く問題ありません。

が!どうやら今回頂いたDP460オフホワイトは既存のカートリッジでは装着出来ず、メーカー(3M)に問い合わせたところ、これ専用のガン(スコッチ・ウェルドEPX PLUS2 アプリケータ)が必要との事でした。形は似ているのでてっきり汎用出来るのかと思っていましたが、なるほどそういう作戦ですか・・・。

が!どうやら今回頂いたDP460オフホワイトは既存のカートリッジでは装着出来ず、メーカー(3M)に問い合わせたところ、これ専用のガン(スコッチ・ウェルドEPX PLUS2 アプリケータ)が必要との事でした。形は似ているのでてっきり汎用出来るのかと思っていましたが、なるほどそういう作戦ですか・・・。

という事ですが、オートサプライヤーさんに相談したところ、なんと既存のガンに使えるブランジャーを見つけて来てくれました!

という事ですが、オートサプライヤーさんに相談したところ、なんと既存のガンに使えるブランジャーを見つけて来てくれました!

最初のキットに入っていませんでした?との事ですが、出たばかりの時に買った物だったので、多分この設定は無かったのではと・・・。

左側の二個が元々使っていた物で、右端のが今回のDP460に使うブランジャーです。形を変えているのは、誤使用を避ける為でしょうか(それならまあ判るのですが、そんな人居るんでしょうか・・・)。

左側の二個が元々使っていた物で、右端のが今回のDP460に使うブランジャーです。形を変えているのは、誤使用を避ける為でしょうか(それならまあ判るのですが、そんな人居るんでしょうか・・・)。

本来は先端に専用のノズルを装着するのですが、材料費を気にせず使えていた自動車補修(保険修理)と違い、今の小物塗装ではそこにも重きを置かないと仕事として成り立ちませんので、未だにヘラを使って混ぜる作業をしています。もしかしたらポリパテも缶から毎回ヘラで出したりしているような事はもうして無いのかも知れませんね。

本来は先端に専用のノズルを装着するのですが、材料費を気にせず使えていた自動車補修(保険修理)と違い、今の小物塗装ではそこにも重きを置かないと仕事として成り立ちませんので、未だにヘラを使って混ぜる作業をしています。もしかしたらポリパテも缶から毎回ヘラで出したりしているような事はもうして無いのかも知れませんね。

と言う感じで、独りで仕事をしていると全く情報が入って来なかったり、今やっている事が全くの時代遅れ!と言う事が起きたりする訳ですが、オートサプライヤーさんと繋がっていれば今回のように色々な場面で助けられたりします。本当に有難い限りですね・・・!

と言う感じで、独りで仕事をしていると全く情報が入って来なかったり、今やっている事が全くの時代遅れ!と言う事が起きたりする訳ですが、オートサプライヤーさんと繋がっていれば今回のように色々な場面で助けられたりします。本当に有難い限りですね・・・!