先日から少しやり方を変えて注型に挑戦していたエポキシレジン製のGMCホイール用センターキャップ(複製)です。

先日から少しやり方を変えて注型に挑戦していたエポキシレジン製のGMCホイール用センターキャップ(複製)です。

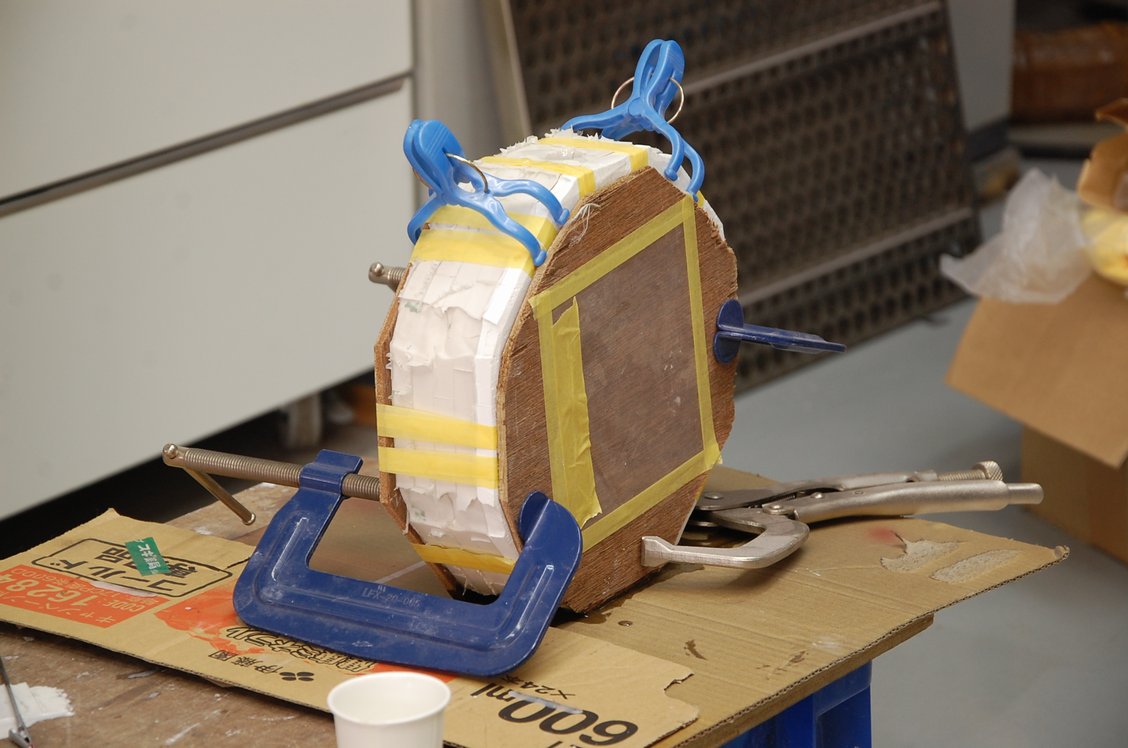

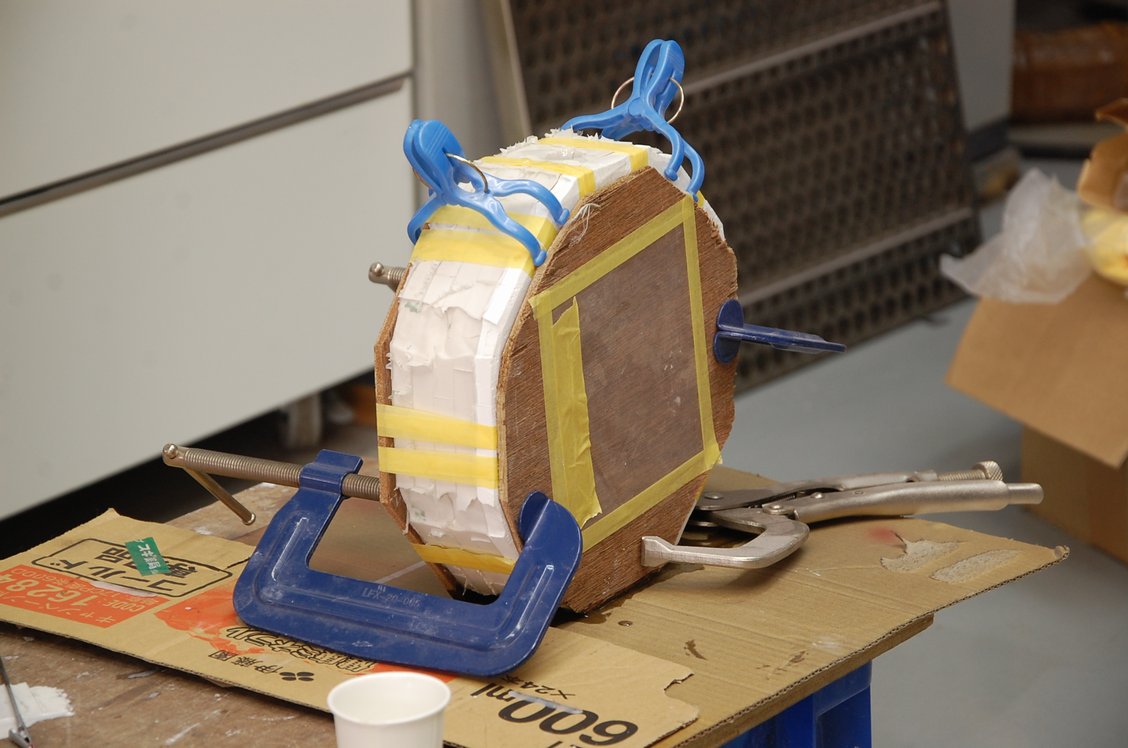

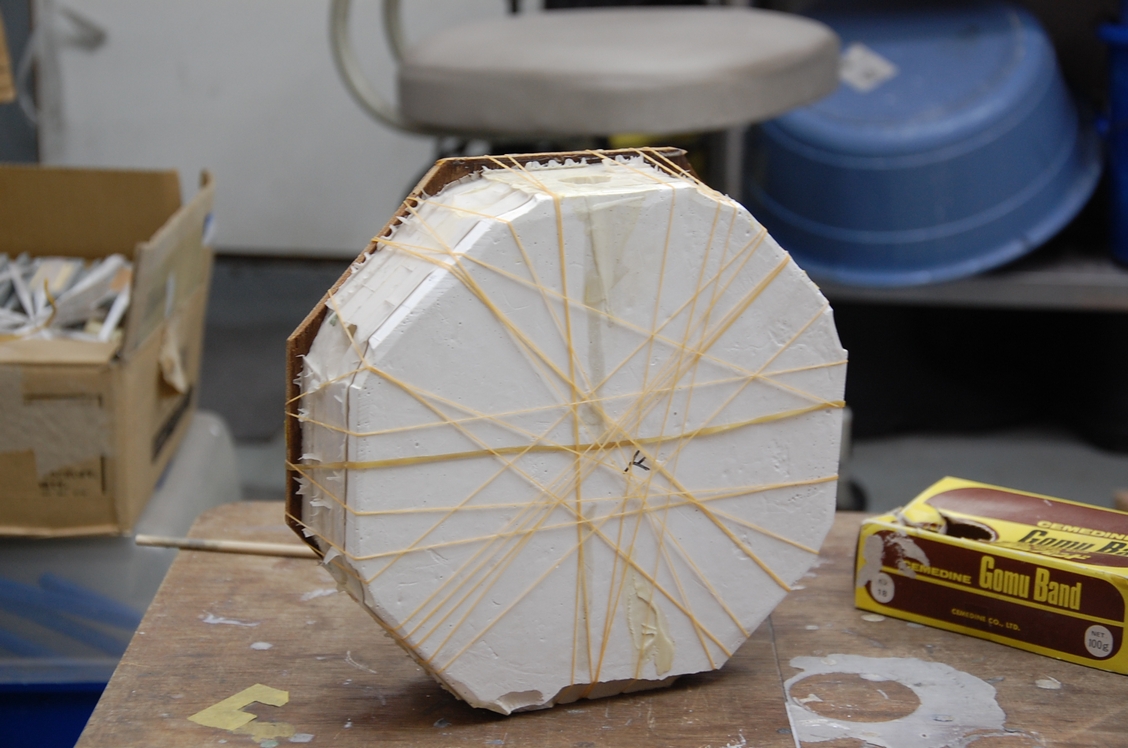

画像は5個目の物で、注型している途中に隙間からエポキシレジンが漏れたので、当て木をしてバイスで固定していました(ここで気付くべきでした)。

と言う訳で、テスト用のウレタン樹脂製の物(右上)が1個と、エポキシレジン+GP(ガラスパウダー)製の4個が完成となります。念の為ですが右下の物がオリジナルです。

と言う訳で、テスト用のウレタン樹脂製の物(右上)が1個と、エポキシレジン+GP(ガラスパウダー)製の4個が完成となります。念の為ですが右下の物がオリジナルです。

最後に出来たのが左下の物で、全体的に良さそうに見えるのですが、

最後に出来たのが左下の物で、全体的に良さそうに見えるのですが、

どうも湾曲した部分のラインが変わっている!と言う事で、結局採用するのは最初に作った二個にする事にしました。

どうも湾曲した部分のラインが変わっている!と言う事で、結局採用するのは最初に作った二個にする事にしました。

恐らくですが、型を開いた状態で注いだレジンが、真ん中の頂点部分で反対側のシリコーン型に当たってしまい、その分厚みが付いて型がしっかりと締まらずに隙間から樹脂が漏れ、製品自体のラインも変わってしまったのでは?と思った次第です(と言っても微妙な違いですし外径は変わらないので、使用(装着)は問題無いと思いますけどね)。

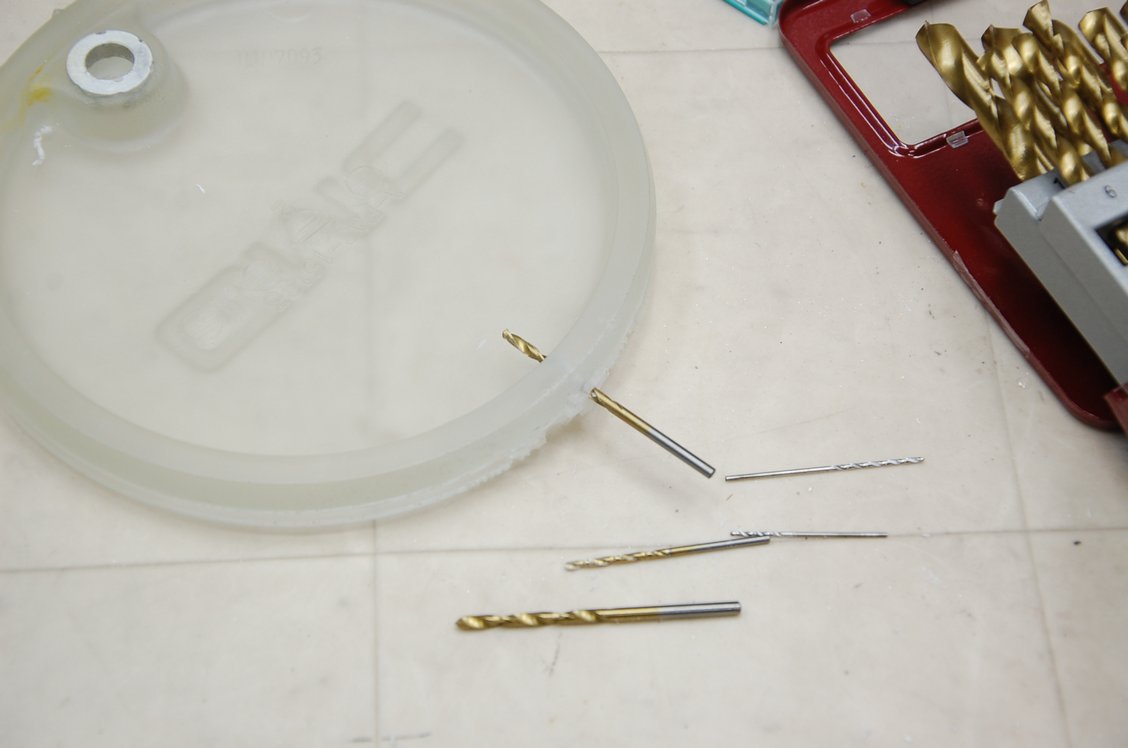

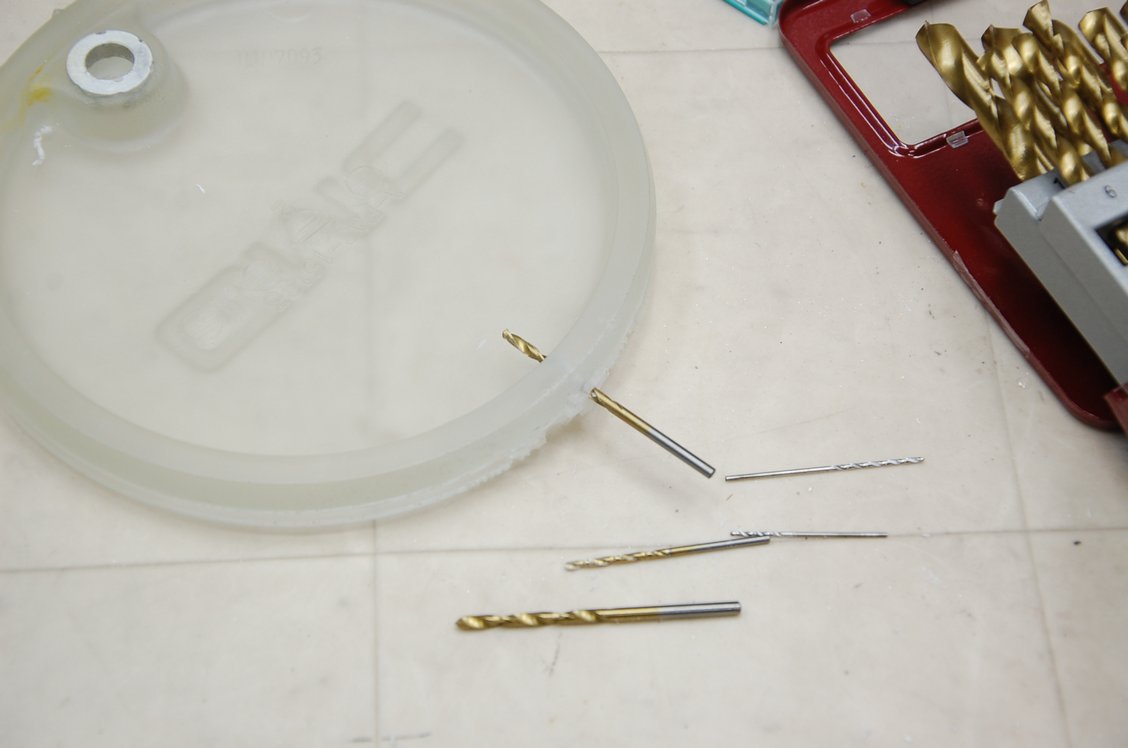

元々刺さっていた4ミリ径のスチール製の芯の跡は残るように成型しているので、そこの突起の中心に1ミリの穴を開けて貫通させ、その後徐々にサイズを広げて元の通り4ミリの穴を開けました。ここには同じサイズのステンレス製のシャフトに、エポキシ接着剤を塗って本塗り前に打ち込みます。

元々刺さっていた4ミリ径のスチール製の芯の跡は残るように成型しているので、そこの突起の中心に1ミリの穴を開けて貫通させ、その後徐々にサイズを広げて元の通り4ミリの穴を開けました。ここには同じサイズのステンレス製のシャフトに、エポキシ接着剤を塗って本塗り前に打ち込みます。

表面にダブルアクションサンダー#180を当てて均します。またゴムパッキンが入る周りの溝は、一部埋まった個所をヤスリで成型しておきます。

表面にダブルアクションサンダー#180を当てて均します。またゴムパッキンが入る周りの溝は、一部埋まった個所をヤスリで成型しておきます。

今回使う2個はどちらも上部に気泡が出来ていたので、それをペーパーやカッター、ワイヤーブラシを使って予備軍的な壁を削り落とします。ここはガッツリやってしまいましょう。

今回使う2個はどちらも上部に気泡が出来ていたので、それをペーパーやカッター、ワイヤーブラシを使って予備軍的な壁を削り落とします。ここはガッツリやってしまいましょう。

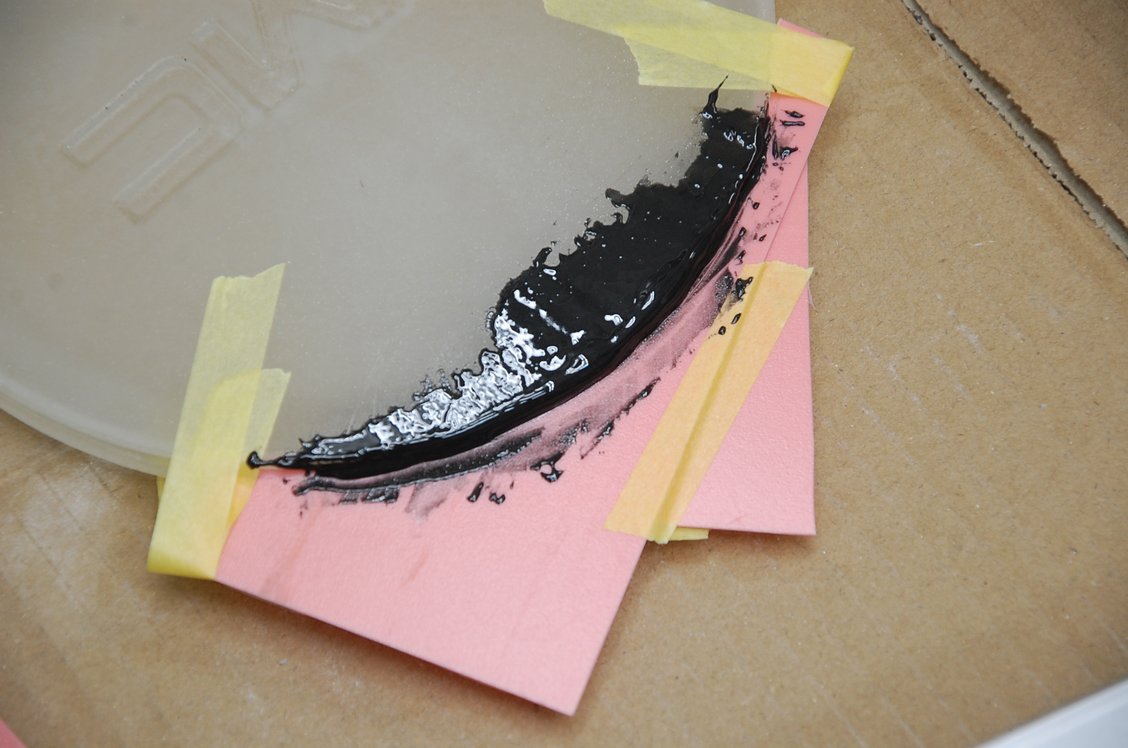

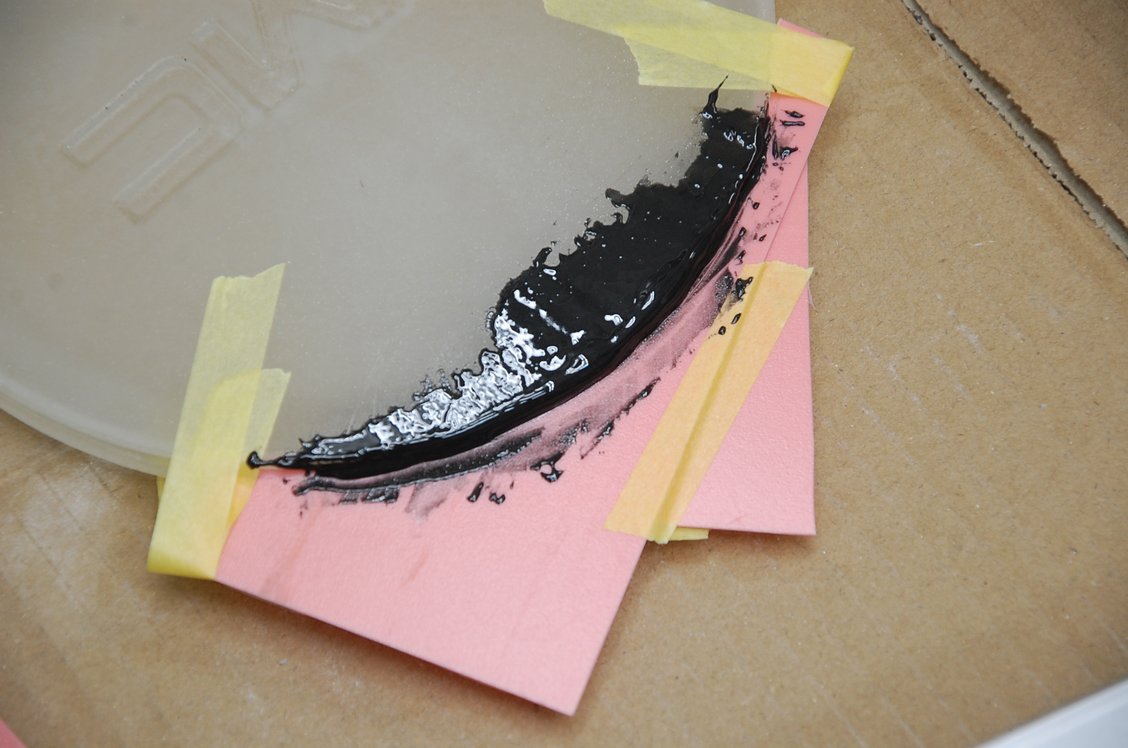

外周に合わせてPP(ポリプロピレン)製の板をカットし、溝に挿し込んでそれを型枠代わりとして構造用エポキシ接着剤(3Mパネルボンド)を塗布します。

外周に合わせてPP(ポリプロピレン)製の板をカットし、溝に挿し込んでそれを型枠代わりとして構造用エポキシ接着剤(3Mパネルボンド)を塗布します。

3Mパネルボンドは主に金属同士を固定させる構造用接着材で、今回のようにパテ代わりとしても使えます。

3Mパネルボンドは主に金属同士を固定させる構造用接着材で、今回のようにパテ代わりとしても使えます。

パネルボンドは単なる接着剤では無く、今回エポキシレジンに入れたGP(ガラスパウダー)のように骨材が含まれていて、ある程度粘性があるので今回のように欠落した部分をヘラで形造る事が可能です。

鈑金屋さんならよくご存じだと思いますが、パネルボンドをヘラで練る時、アルミ製のパテ板を深く傷付ける程の硬い骨材が混入しているのが確認出来るので、恐らくこれは珪砂やガーネットなど鉱物系の物が使われているのでは?と思っています(以前調べましたが判りませんでした)。

エポキシ樹脂は一般的なパテ(ポリエステル系)に比べて強度や密着性が非常に高いのが特徴で、これを軽くしたのが以下のZ-1パテです。

Z-1パティ

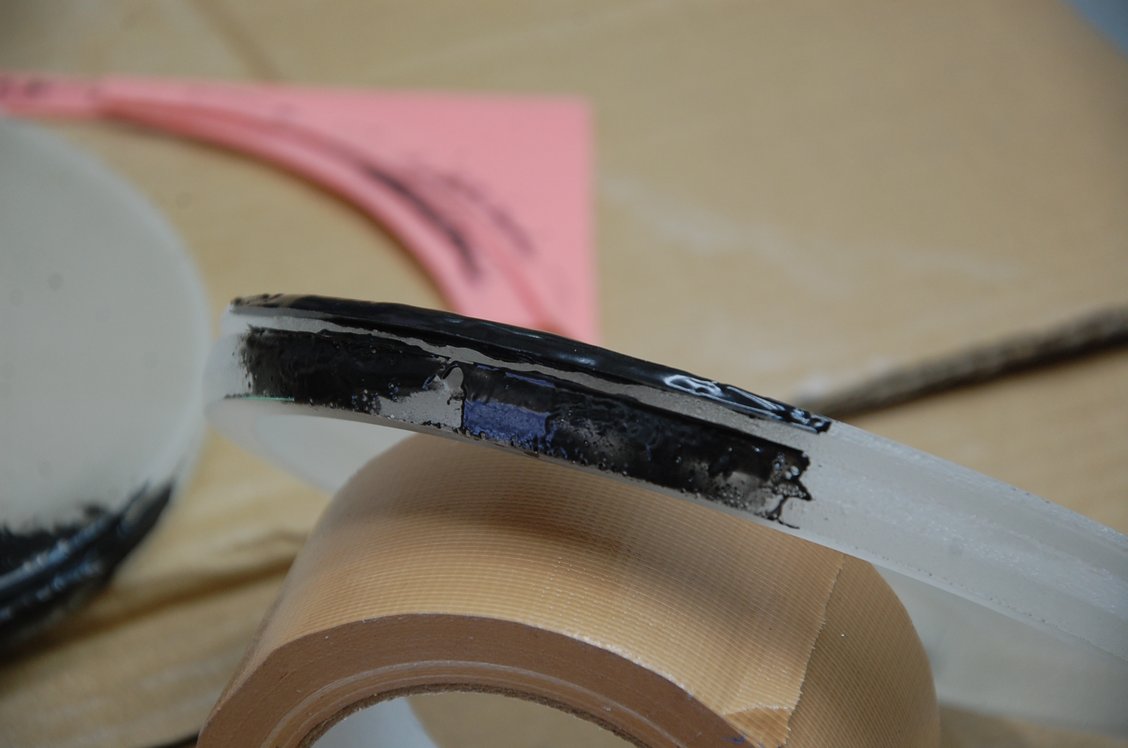

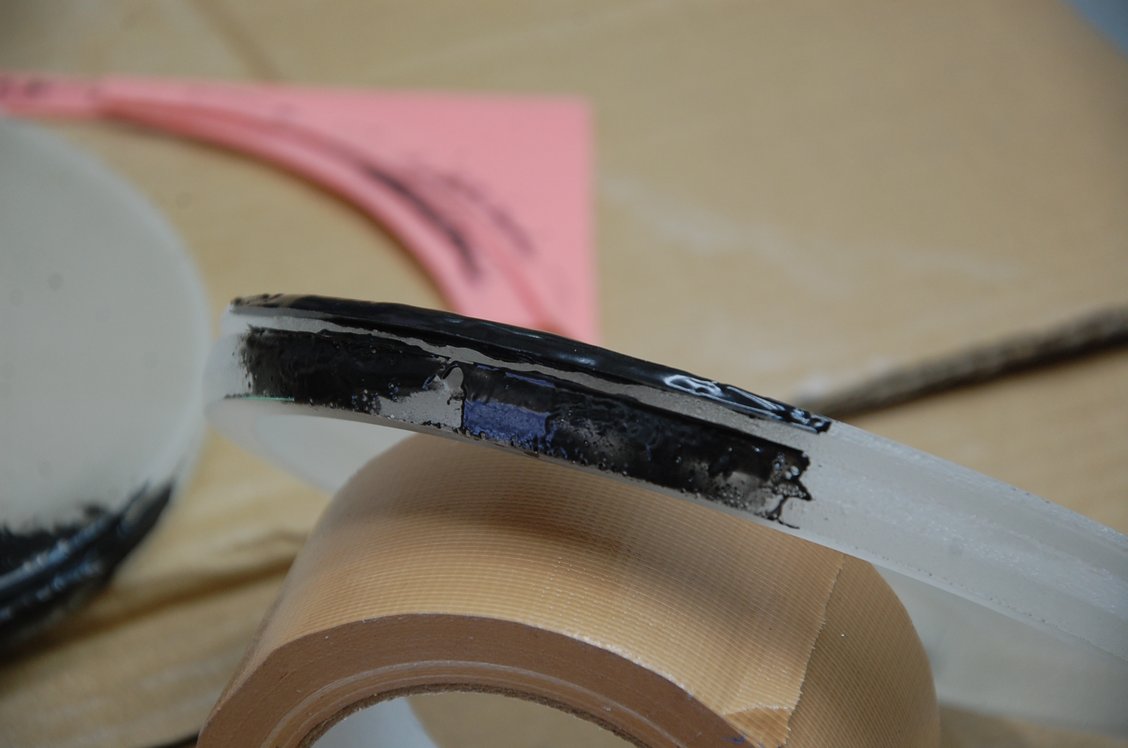

PP(ポリプロピレン)などのオレフィン系樹脂は、プライマー無しだと塗料も接着剤もくっ付かないという特徴から、嵌めておいたPP板は離型剤などを塗らなくても簡単に外れてくれます。FRP屋さんだったらシートワックスとかを使う場面ですが、結構高いので当工場にはありませんでして・・・。

PP(ポリプロピレン)などのオレフィン系樹脂は、プライマー無しだと塗料も接着剤もくっ付かないという特徴から、嵌めておいたPP板は離型剤などを塗らなくても簡単に外れてくれます。FRP屋さんだったらシートワックスとかを使う場面ですが、結構高いので当工場にはありませんでして・・・。

その後熱を掛けて硬化させ、#120→#180で研ぎました。

その後熱を掛けて硬化させ、#120→#180で研ぎました。

ボルト穴に着いた余分の樹脂を削り落とし、取り敢えずこれで注型したエポキシ製ホイールセンターキャップは完成です。

ボルト穴に着いた余分の樹脂を削り落とし、取り敢えずこれで注型したエポキシ製ホイールセンターキャップは完成です。

予定ではこの後サフェーサーを塗るつもりでしたが、予想よりも巣穴が多い為、その前に一旦スプレーパテを塗ろうかと思っています。どの道本塗りは2色を二回に分けて塗るつもりなので、多少のピンホールは途中工程で埋まると思っていますが、念の為ここはローラー作戦と言うか匍匐前進な感じで行こうと思います。

段々と塗装屋の仕事らしくなって来ました(笑)。

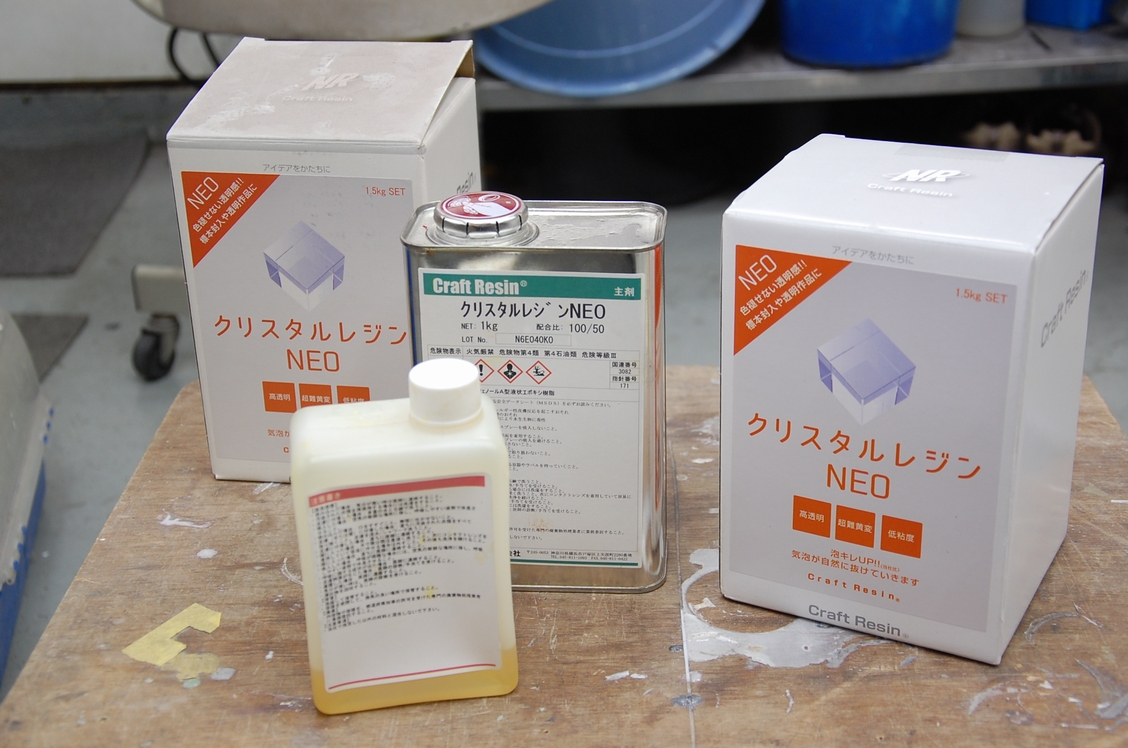

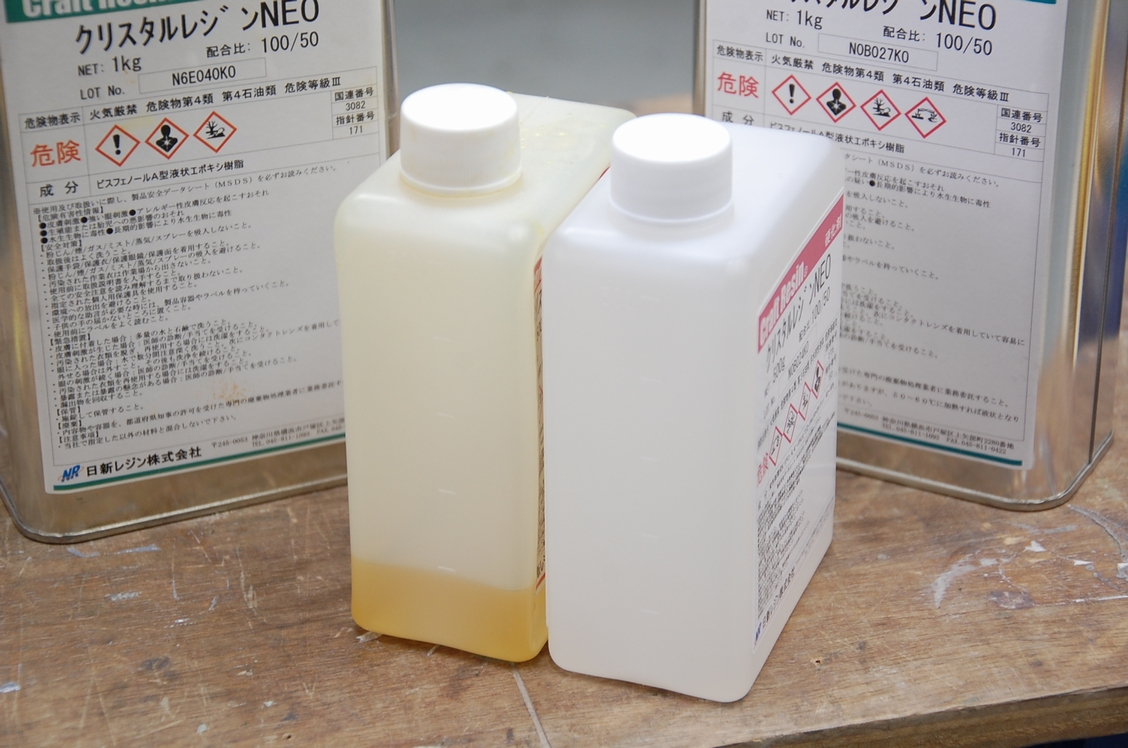

先日に引き続き、走行中に飛んでいってしまったGMCのホイールセンターカバーの制作となります。純正品が入手出来れば良いのですが、世界中探しても見つからなかったとの事で、残っている部品を基にシリコーン樹脂で型を取り、エポキシレジンで複製しています。j

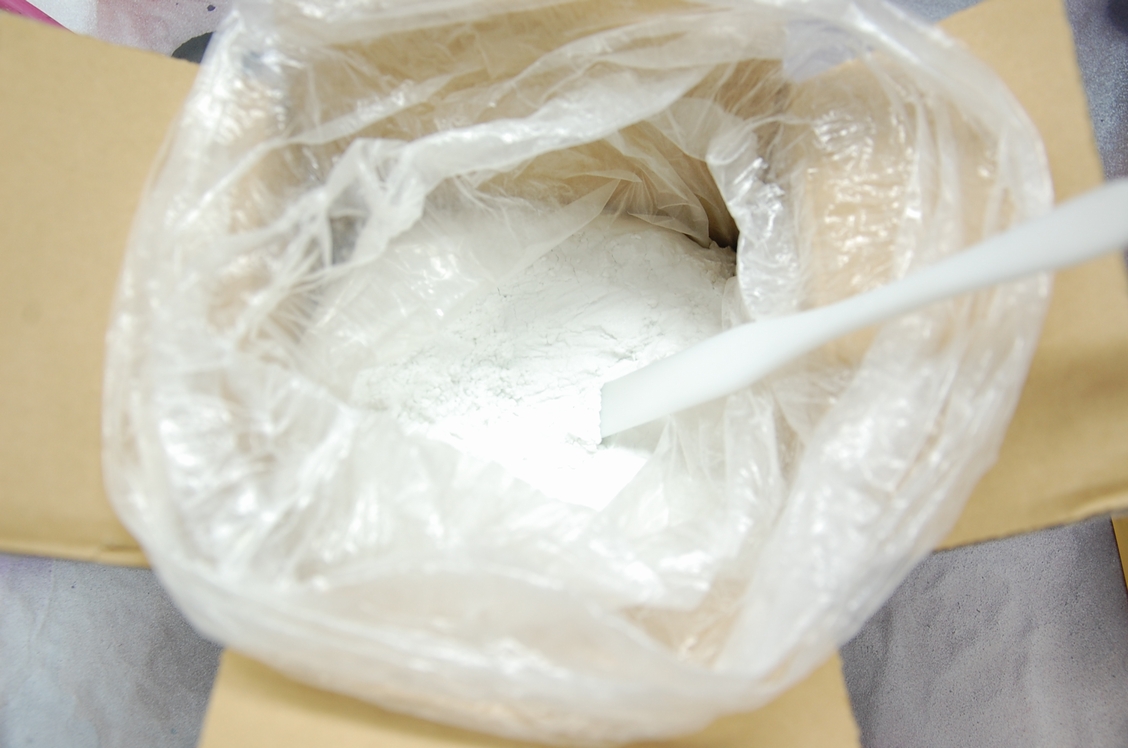

先日に引き続き、走行中に飛んでいってしまったGMCのホイールセンターカバーの制作となります。純正品が入手出来れば良いのですが、世界中探しても見つからなかったとの事で、残っている部品を基にシリコーン樹脂で型を取り、エポキシレジンで複製しています。j 今回はこれが3回目、トータルだと7個めくらいの注型となります(その内完成しているのは2個で、それも飛んで行ってしまったとの事でして・・・)。

今回はこれが3回目、トータルだと7個めくらいの注型となります(その内完成しているのは2個で、それも飛んで行ってしまったとの事でして・・・)。 今回は注口を大きくして試したところ、その周りに残っていた気泡がかなり減らせました。

今回は注口を大きくして試したところ、その周りに残っていた気泡がかなり減らせました。 どの道気泡部分をエポキシ接着剤(3Mパネルボンド)で埋めるので、前回造った物もOKとしてこの2個で挑む事にしました。これでようやくスタートラインに立った感じです。

どの道気泡部分をエポキシ接着剤(3Mパネルボンド)で埋めるので、前回造った物もOKとしてこの2個で挑む事にしました。これでようやくスタートラインに立った感じです。 現在注型して作っている物がこうなります(これも同じ工程で作られています)。

現在注型して作っている物がこうなります(これも同じ工程で作られています)。