こちらは仕事で塗装を行っていたブレンボキャリパーです。今回はこのキャリパーとは別に、色見本キーホルダの制作も承っていましたので、そちらも並行して作業を行っていました。

こちらは仕事で塗装を行っていたブレンボキャリパーです。今回はこのキャリパーとは別に、色見本キーホルダの制作も承っていましたので、そちらも並行して作業を行っていました。

色見本キーホルダーについては以下ページで紹介しておりますので宜しければご参照下さいませ。尚こちらは塗装のご依頼を頂いた方のみ制作を承っております(単品で制作・塗装を行うと完全に赤字で、サービスの一環とお考え下さいませ)。

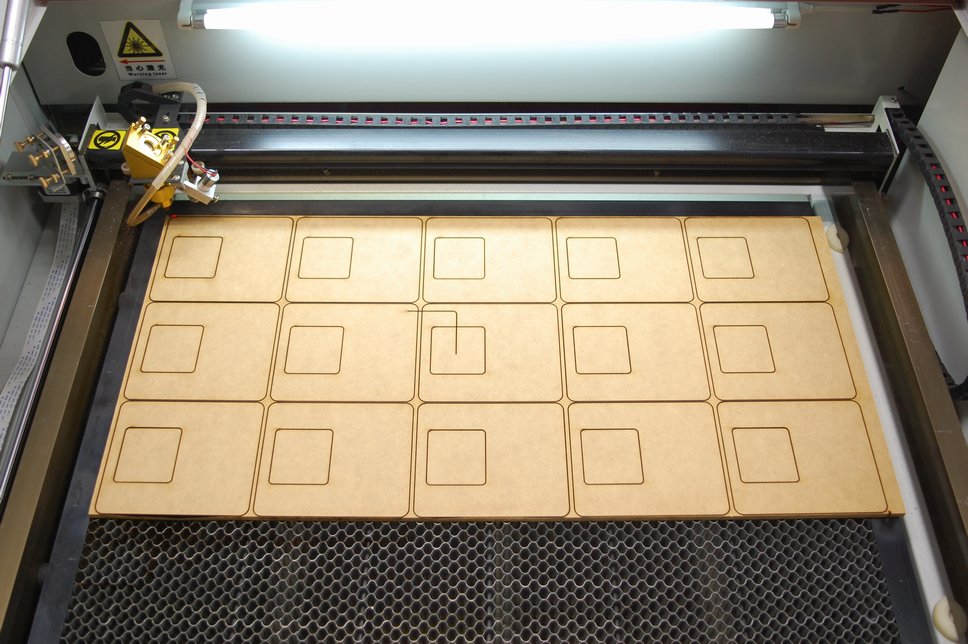

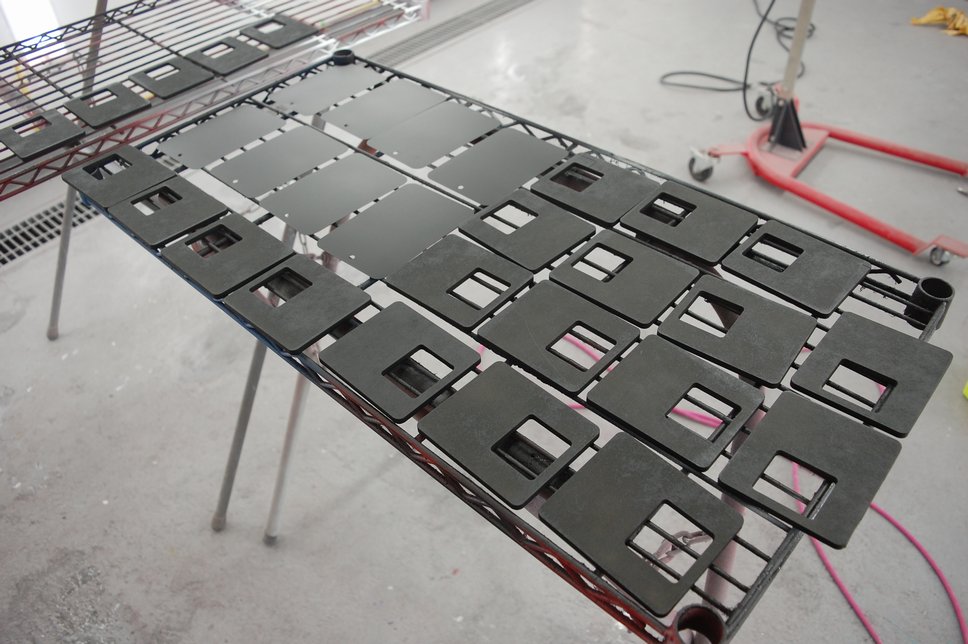

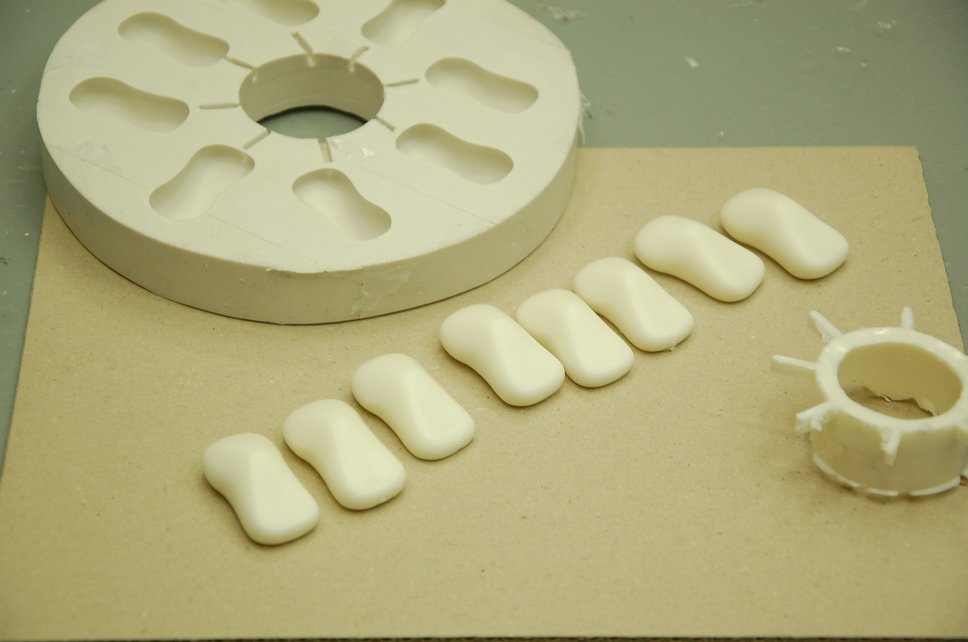

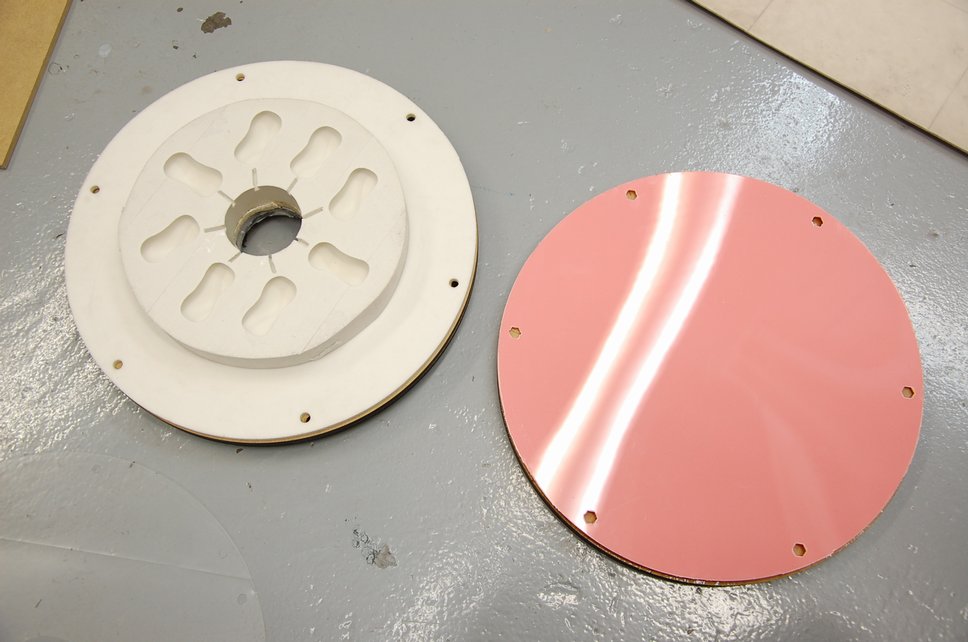

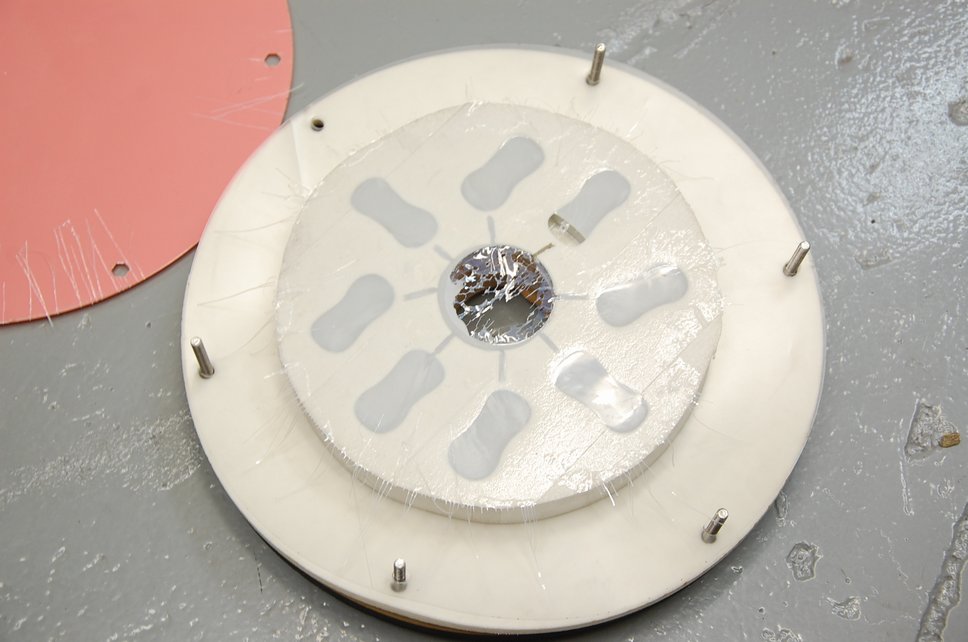

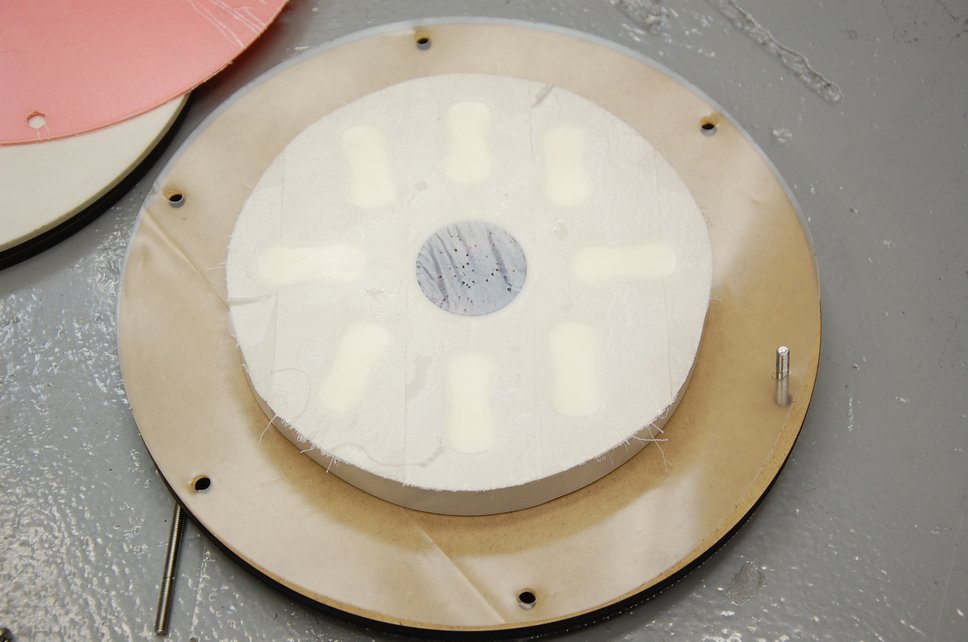

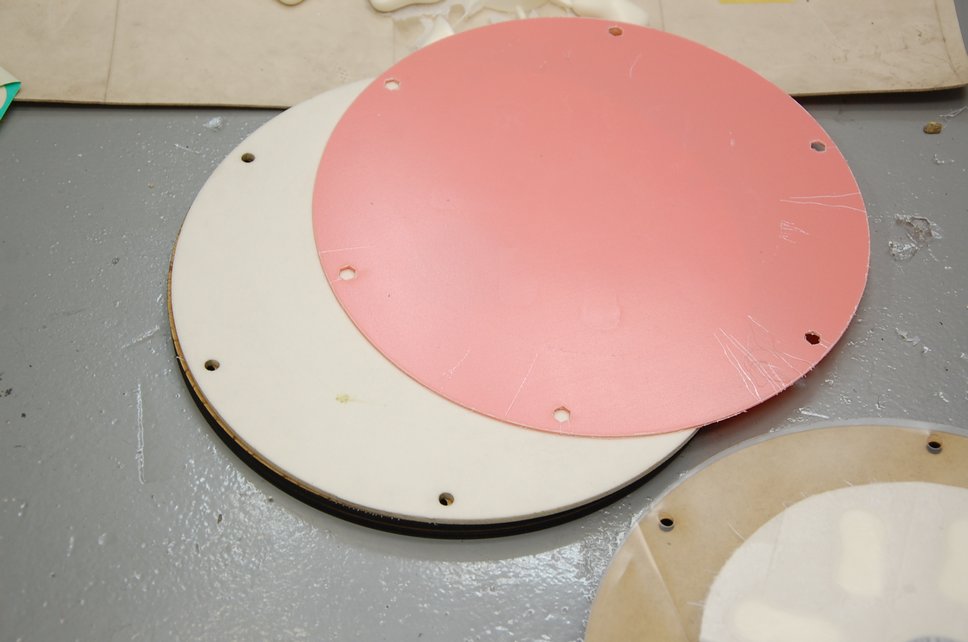

通常色見本として使う場合は注型して型から抜いたまま塗装を行いますが、キーホルダーもしくはご要望に応じてサフェーサーまたはクリアーの下塗りで下地を作ってから上塗りを行います。

通常色見本として使う場合は注型して型から抜いたまま塗装を行いますが、キーホルダーもしくはご要望に応じてサフェーサーまたはクリアーの下塗りで下地を作ってから上塗りを行います。

色については塗装のご依頼を頂いた色と同色のみのお受付で、今回は2コートオレンジパールメタリックとなります。

色については塗装のご依頼を頂いた色と同色のみのお受付で、今回は2コートオレンジパールメタリックとなります。

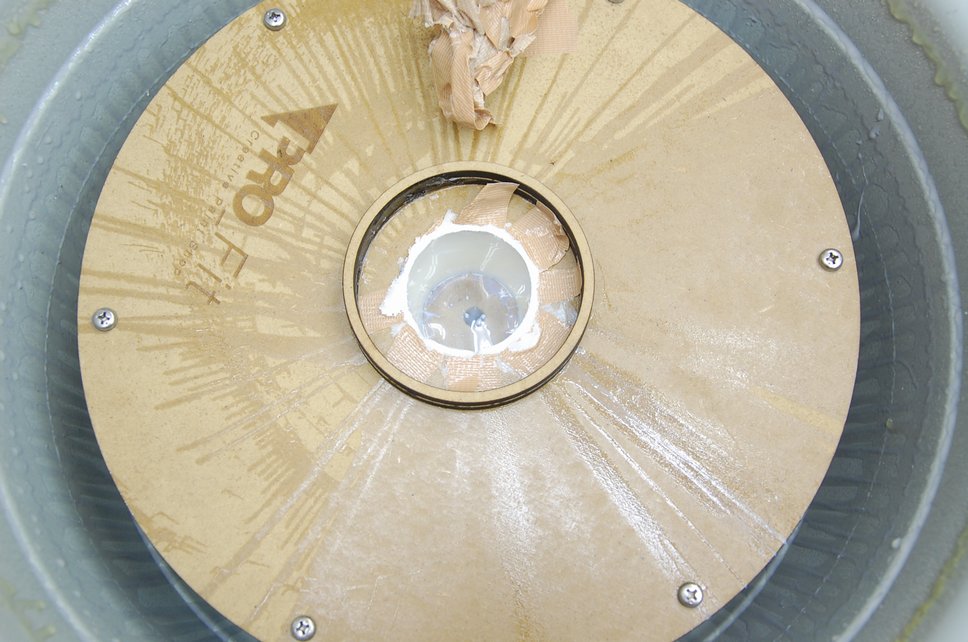

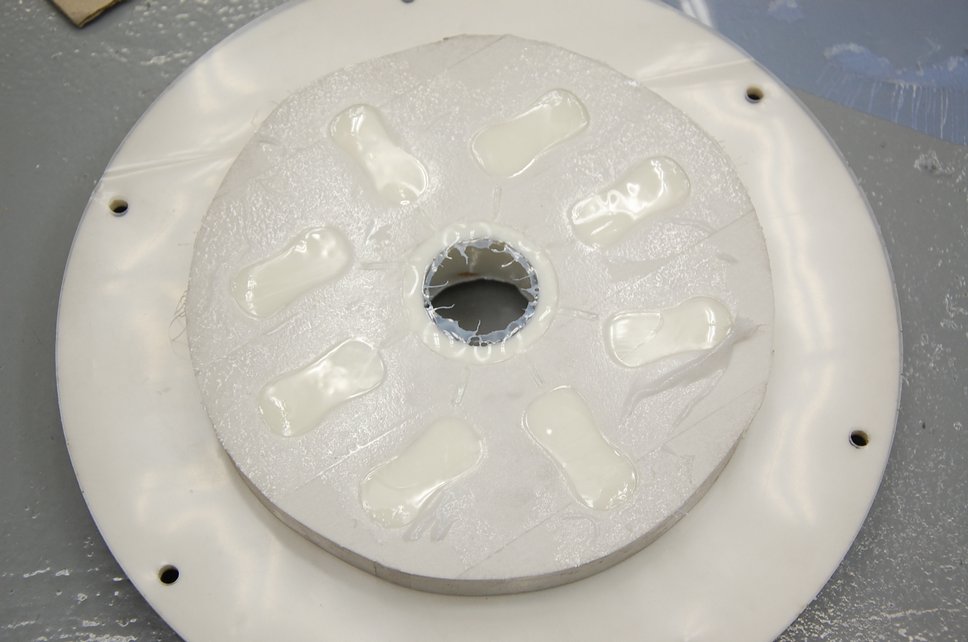

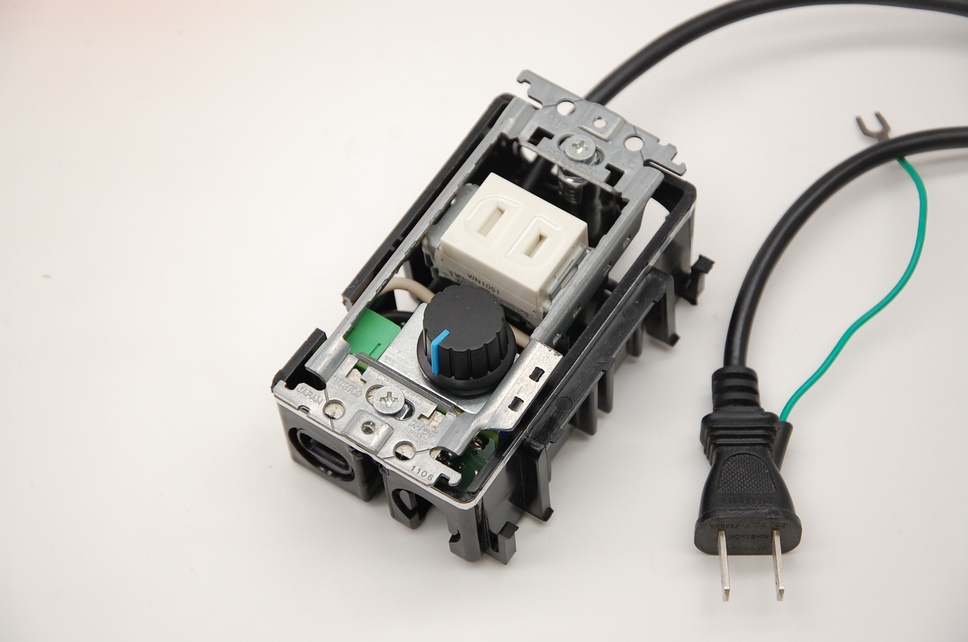

また今回は序でに私物も塗らせて頂きました。塗ろう塗ろうと思って買ってから5ヶ月が経ち、本当、ようやくです。詳しくはまた後日こちらの社外記で紹介しますね。

また今回は序でに私物も塗らせて頂きました。塗ろう塗ろうと思って買ってから5ヶ月が経ち、本当、ようやくです。詳しくはまた後日こちらの社外記で紹介しますね。

ちなみにブレーキキャリパーの色は急遽途中で作り直す事となり、それに合わせて周りの付帯作業も変更する事になりました。普通だとあり得ませんが、こういうのが一人でやっていて良い所(か悪いところ)ですかね。

ちなみにブレーキキャリパーの色は急遽途中で作り直す事となり、それに合わせて周りの付帯作業も変更する事になりました。普通だとあり得ませんが、こういうのが一人でやっていて良い所(か悪いところ)ですかね。

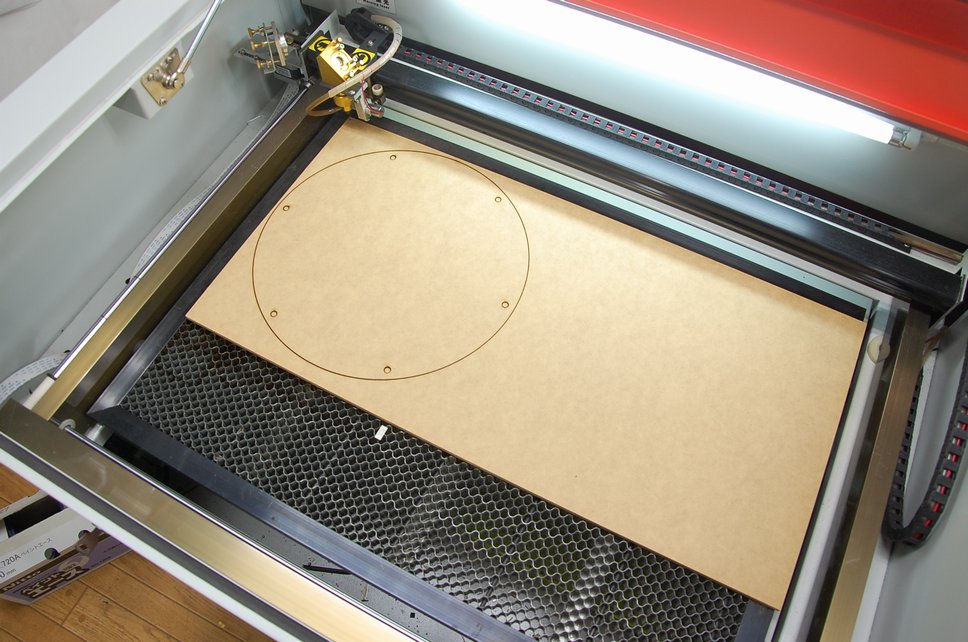

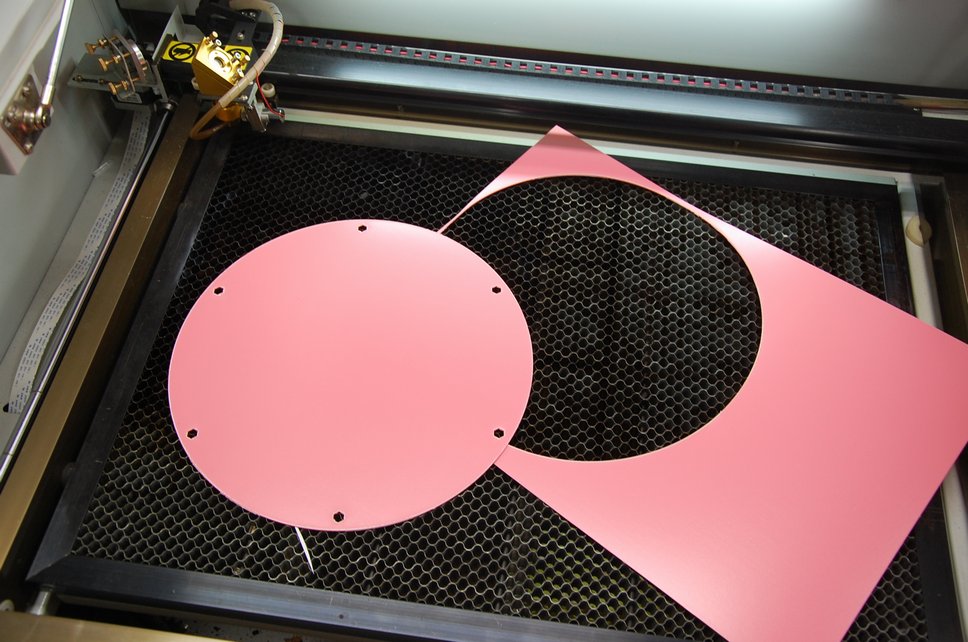

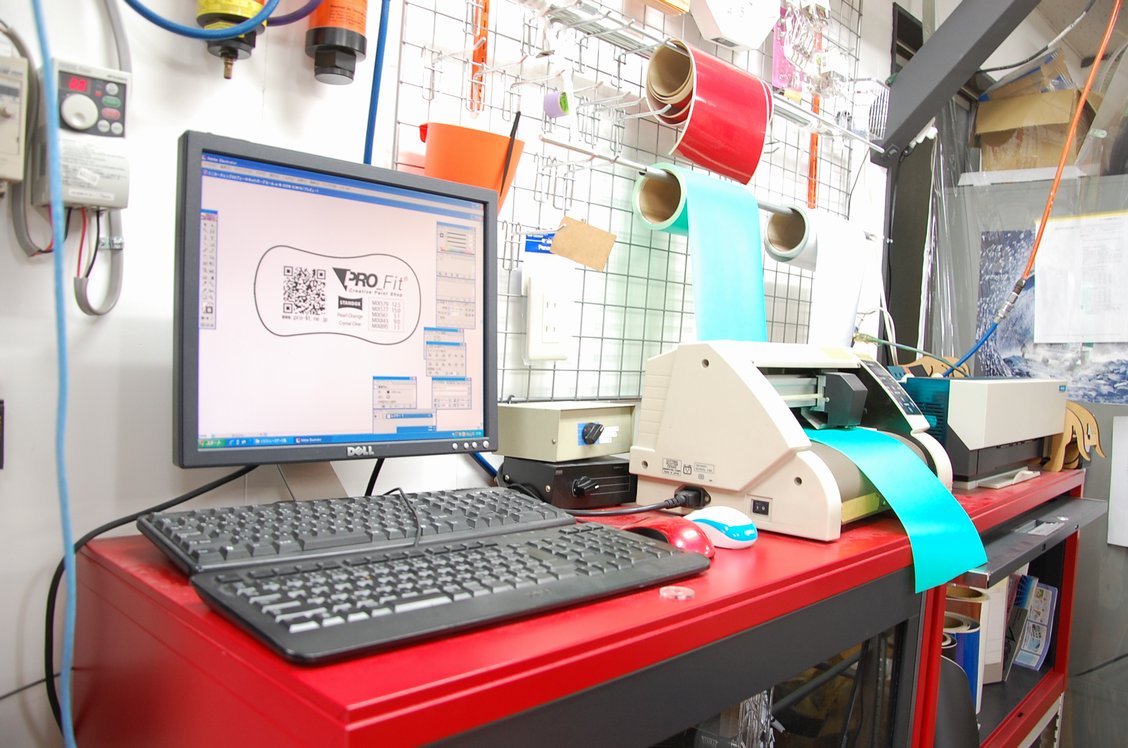

そしてデカールを貼る為に場所は工場の二階に移りました。

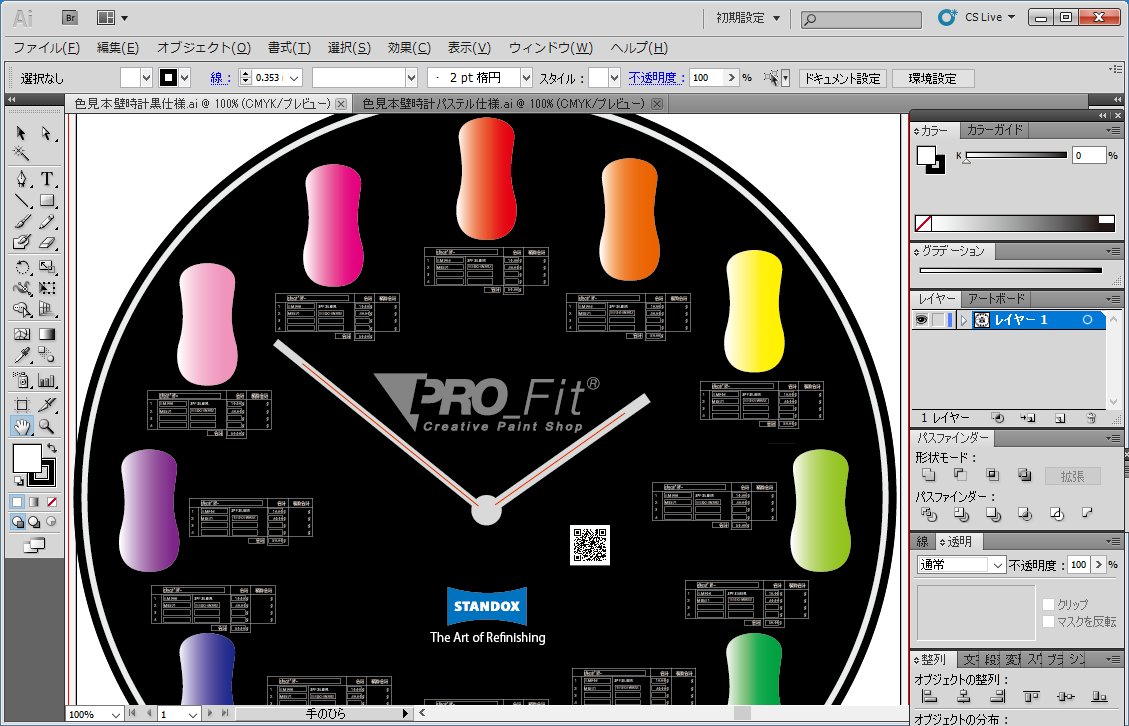

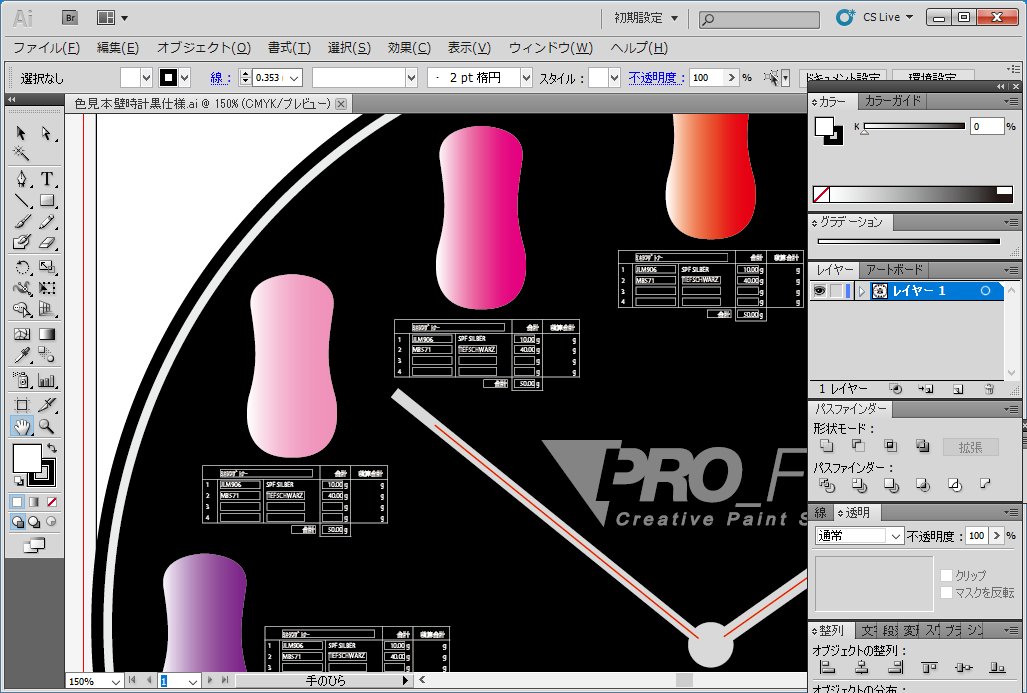

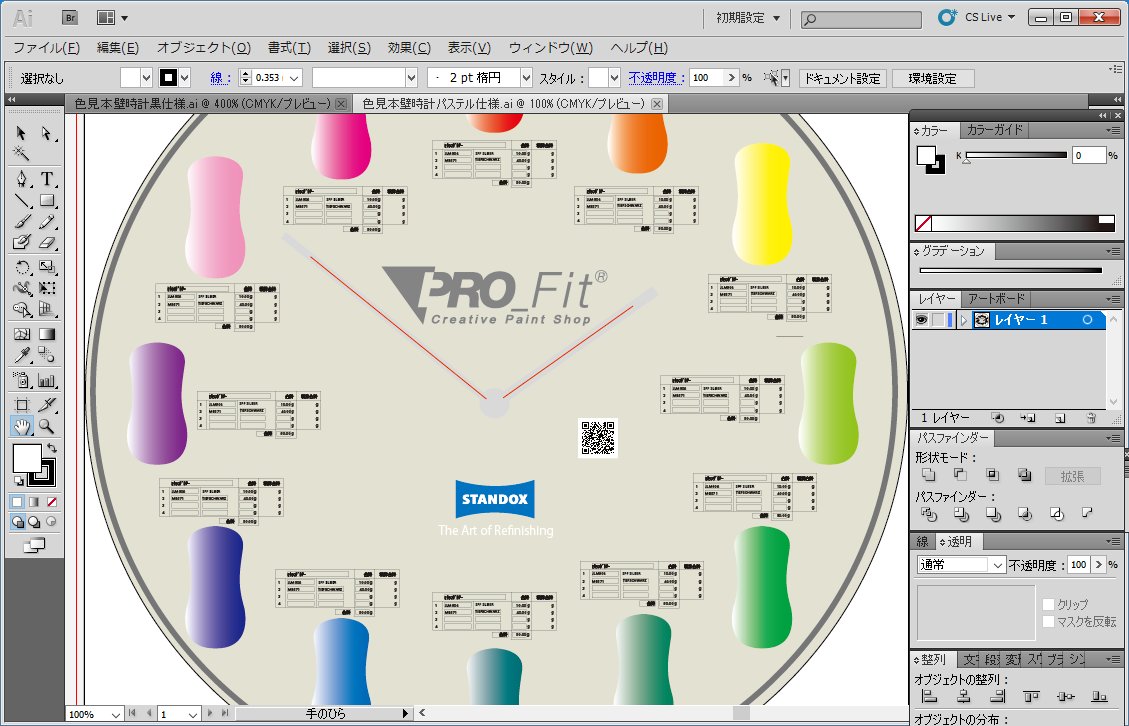

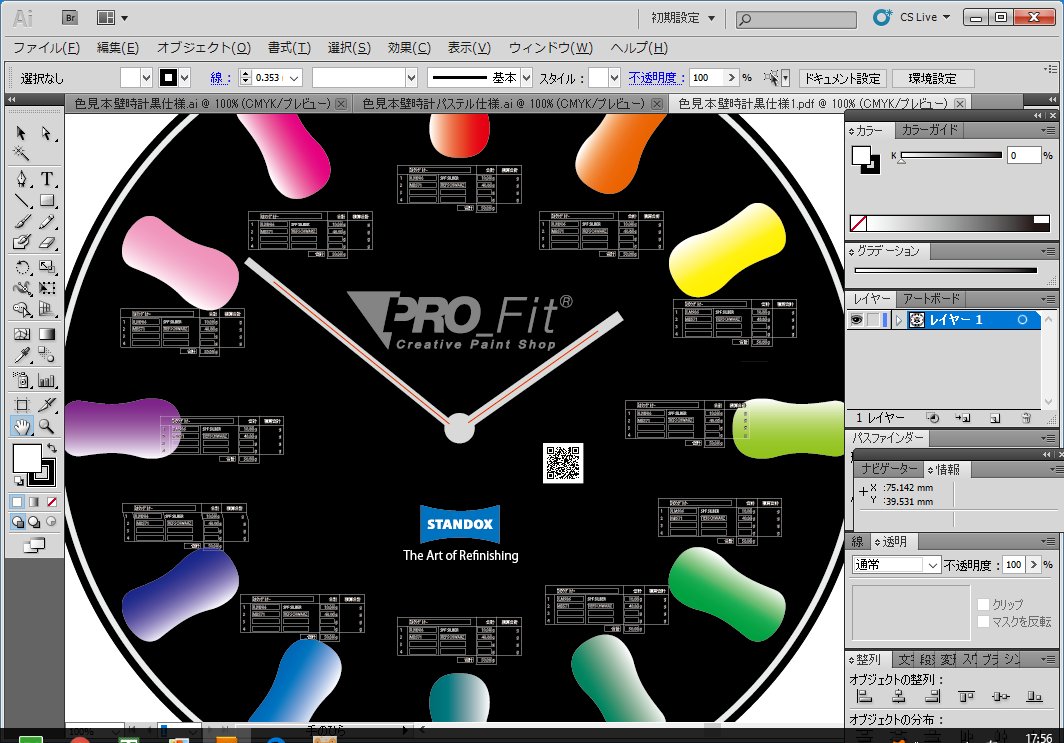

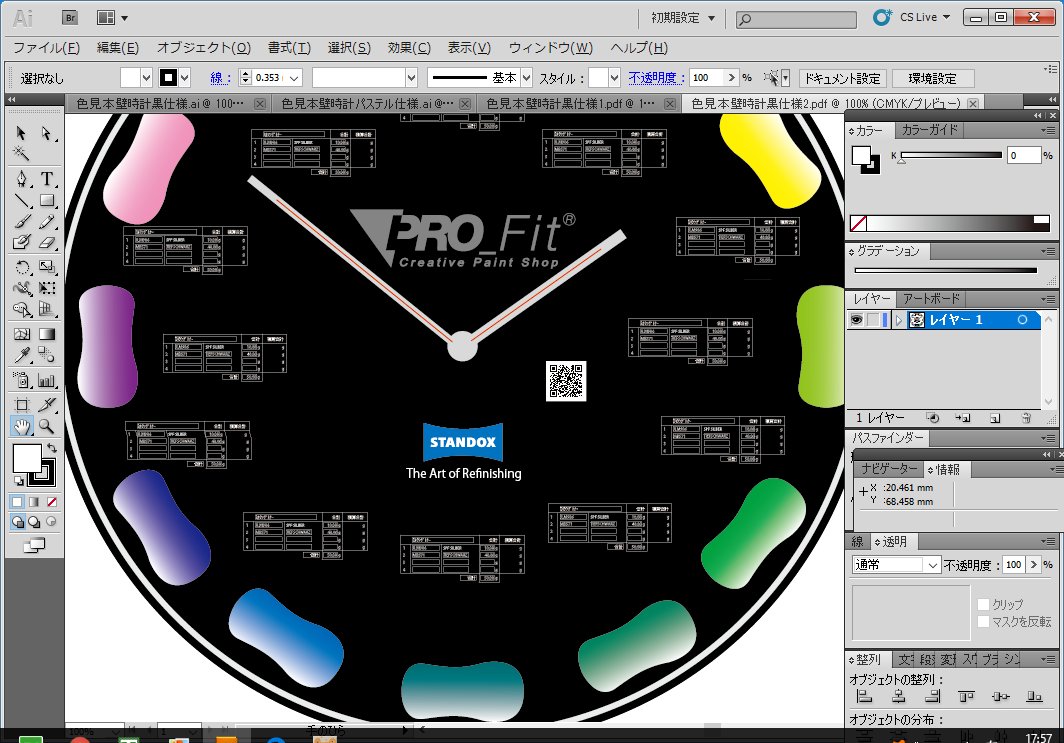

色見本の裏に入れる情報は以前作成したデータをテンプレートとして使うので多少なりとも手間は省けるようになりました。こういう積み重ねが老後の役に立つのではと信じ、夜な夜な残って作業を出来ています。それにしても今日は高温多湿のせいか腰の調子がすこぶる良くありません。現在は椅子をどかして床に正座でタイピングしています(正座の姿勢が腰には一番楽なのです)。

色見本の裏に入れる情報は以前作成したデータをテンプレートとして使うので多少なりとも手間は省けるようになりました。こういう積み重ねが老後の役に立つのではと信じ、夜な夜な残って作業を出来ています。それにしても今日は高温多湿のせいか腰の調子がすこぶる良くありません。現在は椅子をどかして床に正座でタイピングしています(正座の姿勢が腰には一番楽なのです)。

小物の塗装をし始めの頃はこういった小さい文字を入れるのに「インスタントレタリング」という物を使っていましたが、それから考えると今はまさに夢のような事が出来ています。ちょっと大げさなのですが、未だにこういった印刷を見て「スゲェ・・・」と声に出すくらいですので(笑)。

小物の塗装をし始めの頃はこういった小さい文字を入れるのに「インスタントレタリング」という物を使っていましたが、それから考えると今はまさに夢のような事が出来ています。ちょっと大げさなのですが、未だにこういった印刷を見て「スゲェ・・・」と声に出すくらいですので(笑)。

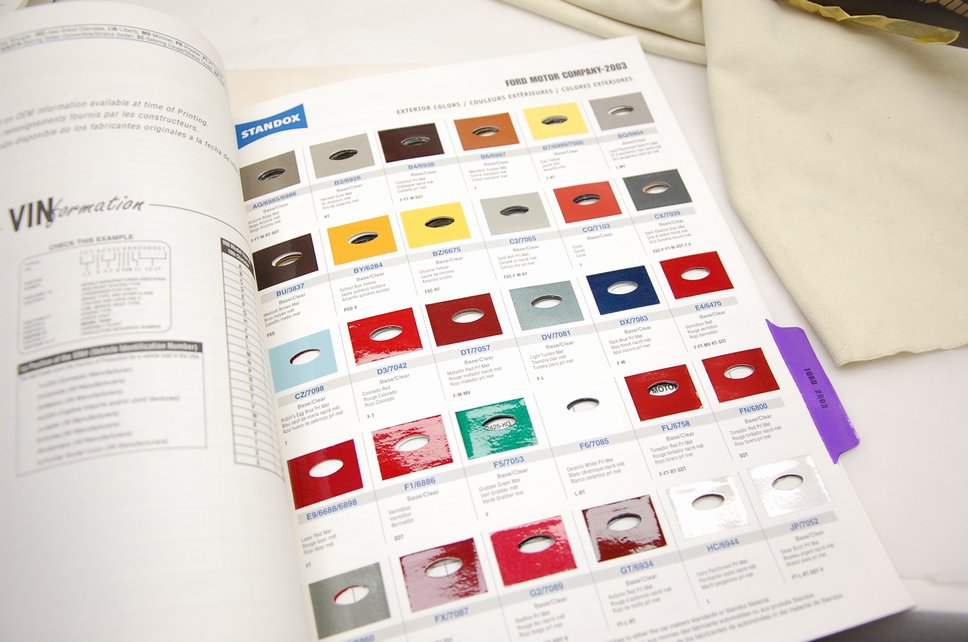

ちなみにインスタントレタリングとは、

こういった物で、確か1シート当たり¥500くらいで文房具屋さんやユザワヤなどの回転する棚に沢山並んでいました。昔はカセットテープの表題をこれで作りましたよね。小物塗装の仕事はその作業がずっと続くような感じです(笑)。

こういった物で、確か1シート当たり¥500くらいで文房具屋さんやユザワヤなどの回転する棚に沢山並んでいました。昔はカセットテープの表題をこれで作りましたよね。小物塗装の仕事はその作業がずっと続くような感じです(笑)。

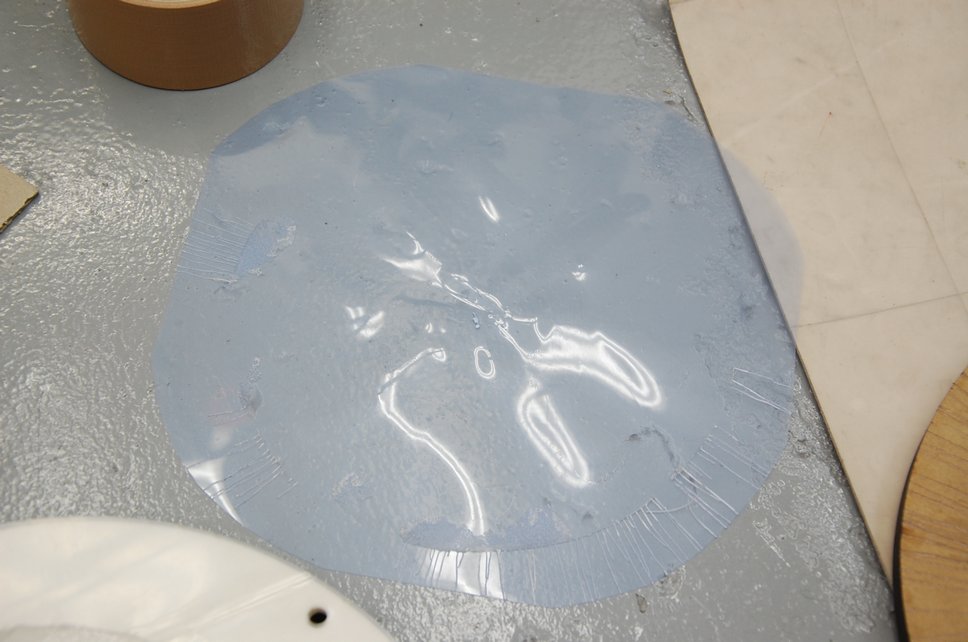

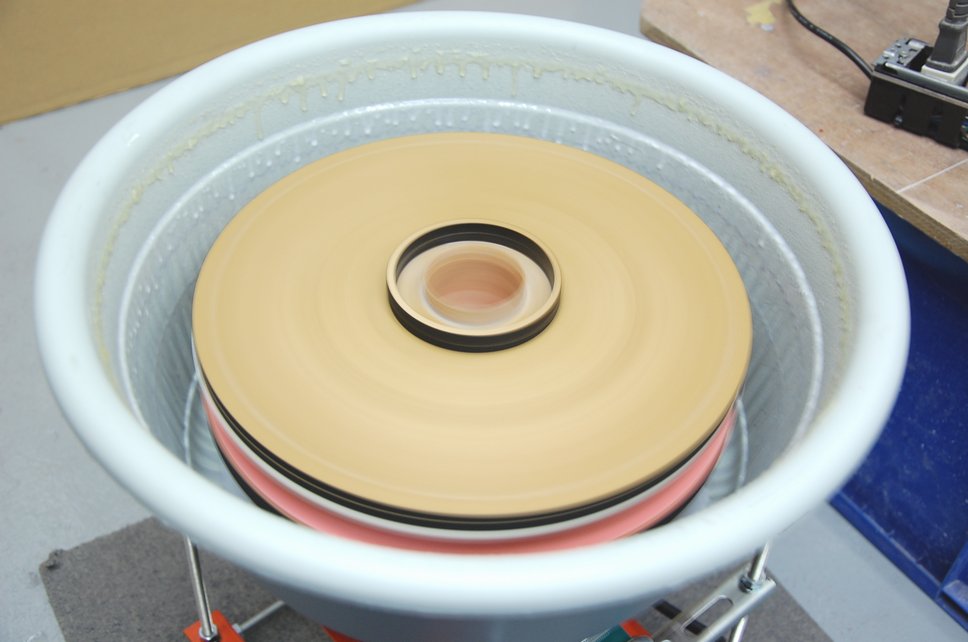

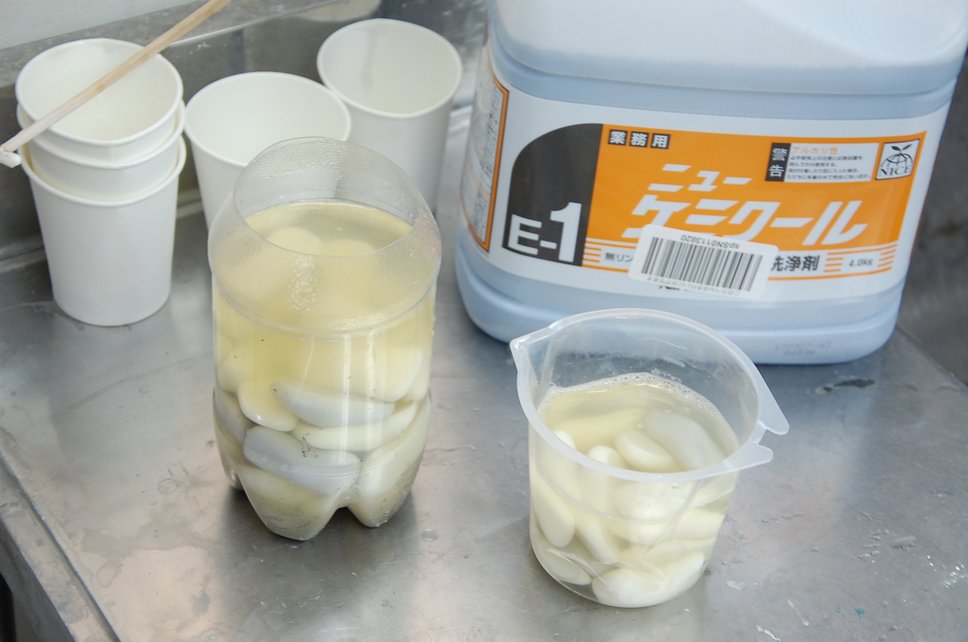

と言う訳でデカール貼付けの準備です。いつものように木工用ボンドを垂らした水にデカールを浸けます。

と言う訳でデカール貼付けの準備です。いつものように木工用ボンドを垂らした水にデカールを浸けます。

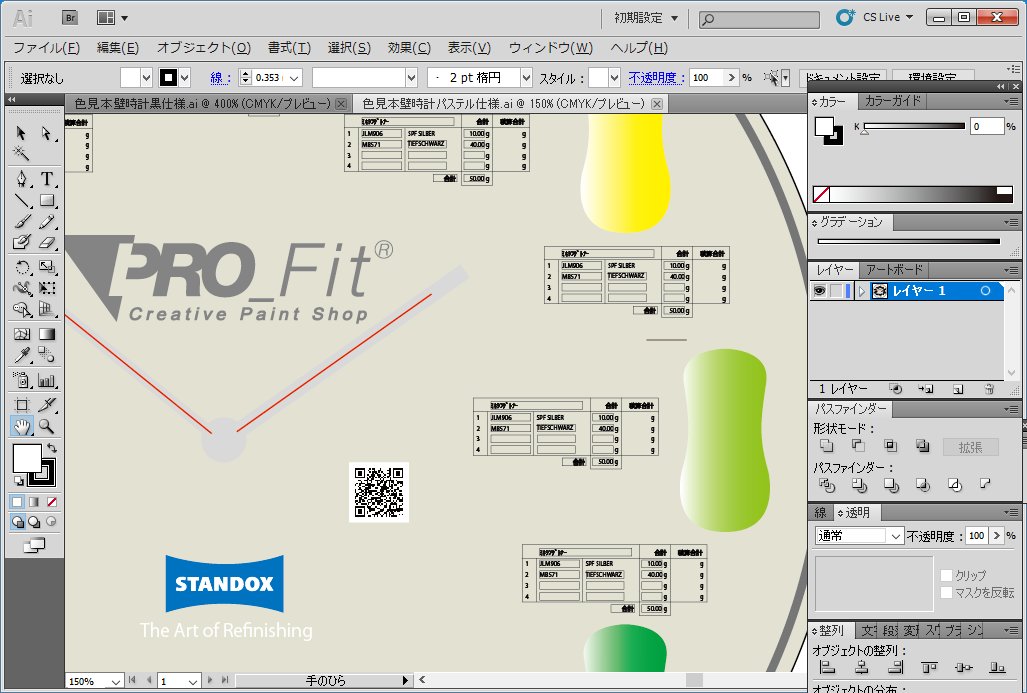

念の為ですが、QRコードを読み込むと当ウェブサイトのトップページにアクセス出来ます。本当はこのページにアクセス出来れば良かったのですが、さすがにタイムリープは出来ない訳でして…。

デカールを貼る際にはマークセッターもタップリ使い、木工用ボンドも併用してピッタリ貼り付けます。この時点で気に入らなければ剥がして新たな物に貼り直します。その為に予備として使う分の倍以上は作ってあります。

デカールを貼る際にはマークセッターもタップリ使い、木工用ボンドも併用してピッタリ貼り付けます。この時点で気に入らなければ剥がして新たな物に貼り直します。その為に予備として使う分の倍以上は作ってあります。

こちらのクリアーは後日でと考えていたのですが、丁度他に熱を入れる物(先日塗装したボールペンの胴軸です)があったので、それと一緒に強制乾燥させ、最後に一緒にクリアーを塗れました。

こちらのクリアーは後日でと考えていたのですが、丁度他に熱を入れる物(先日塗装したボールペンの胴軸です)があったので、それと一緒に強制乾燥させ、最後に一緒にクリアーを塗れました。

相変わらずデカールの段差は出来ていますが、今回は二度塗りでは無く磨きでこれを均してみようと思います。

相変わらずデカールの段差は出来ていますが、今回は二度塗りでは無く磨きでこれを均してみようと思います。

色見本キーホルダーの販売・制作については当サイト内のウェブショップにて紹介しておりますので、ご興味の方はご検討頂ければと思います。

それではこちらも完成次第キャリパーと一緒に紹介したいと思います。どうぞもう少々お待ちくださいませ!