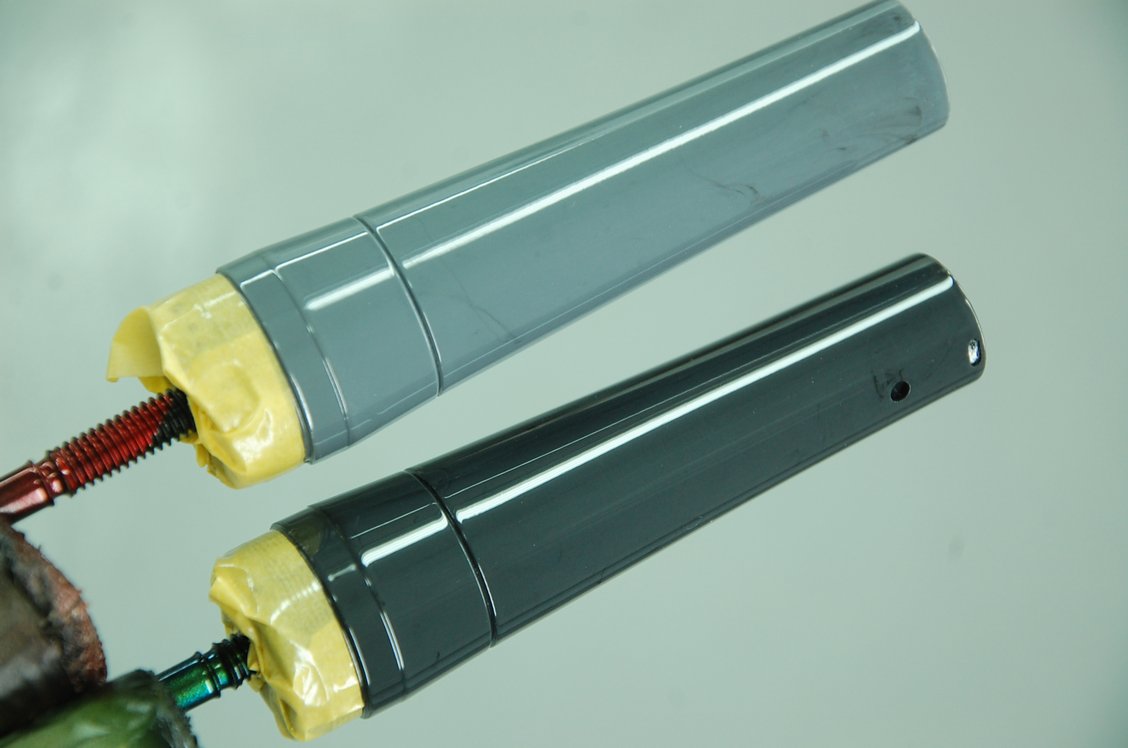

色見本用マイクのシリコーン型は以前造っているのですが、何度も注型しているうちに型が劣化してきたので改めて作り直すことにしました。

色見本用マイクのシリコーン型は以前造っているのですが、何度も注型しているうちに型が劣化してきたので改めて作り直すことにしました。

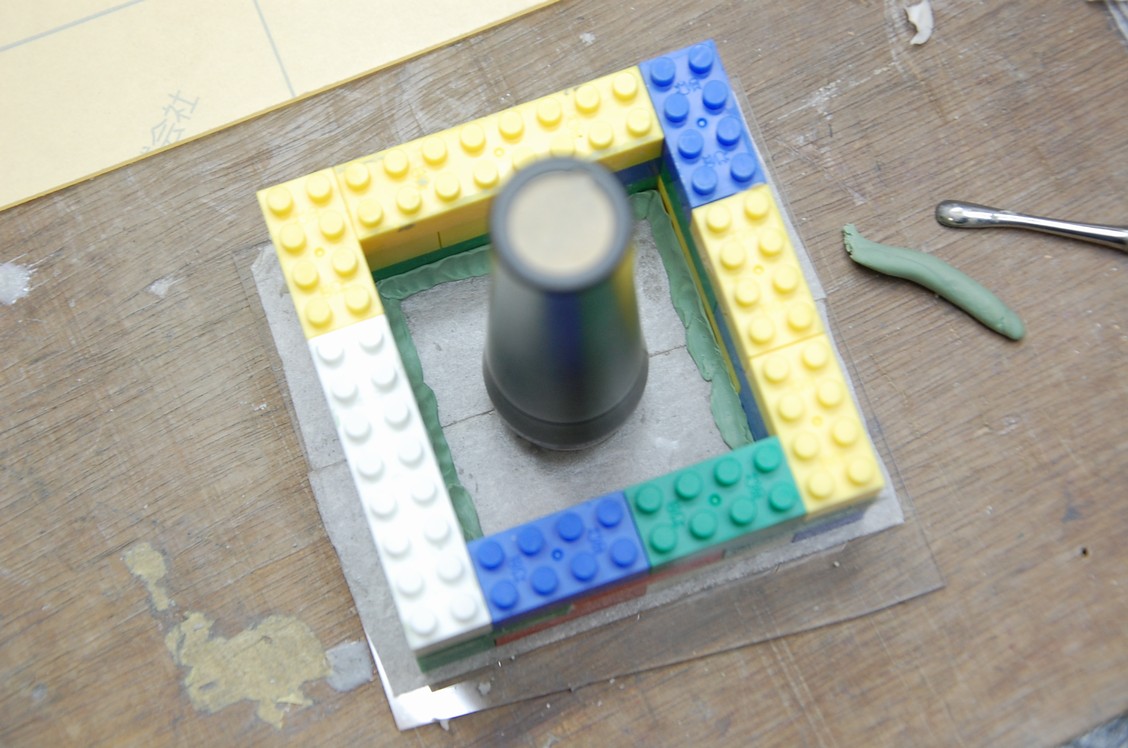

また今回は片側ずつ作る分割タイプでは無く、一度にシリコーンを注いで後から割いて開く作戦です。この方が単純に時間が半分で済みますので楽なのです。

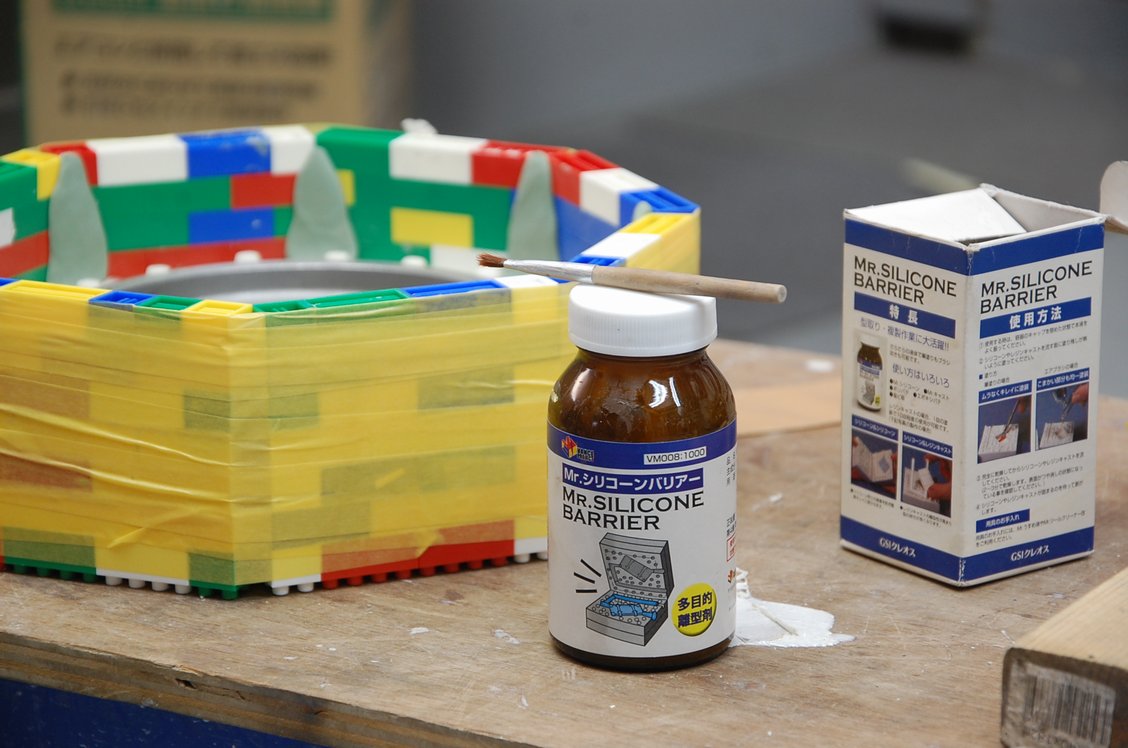

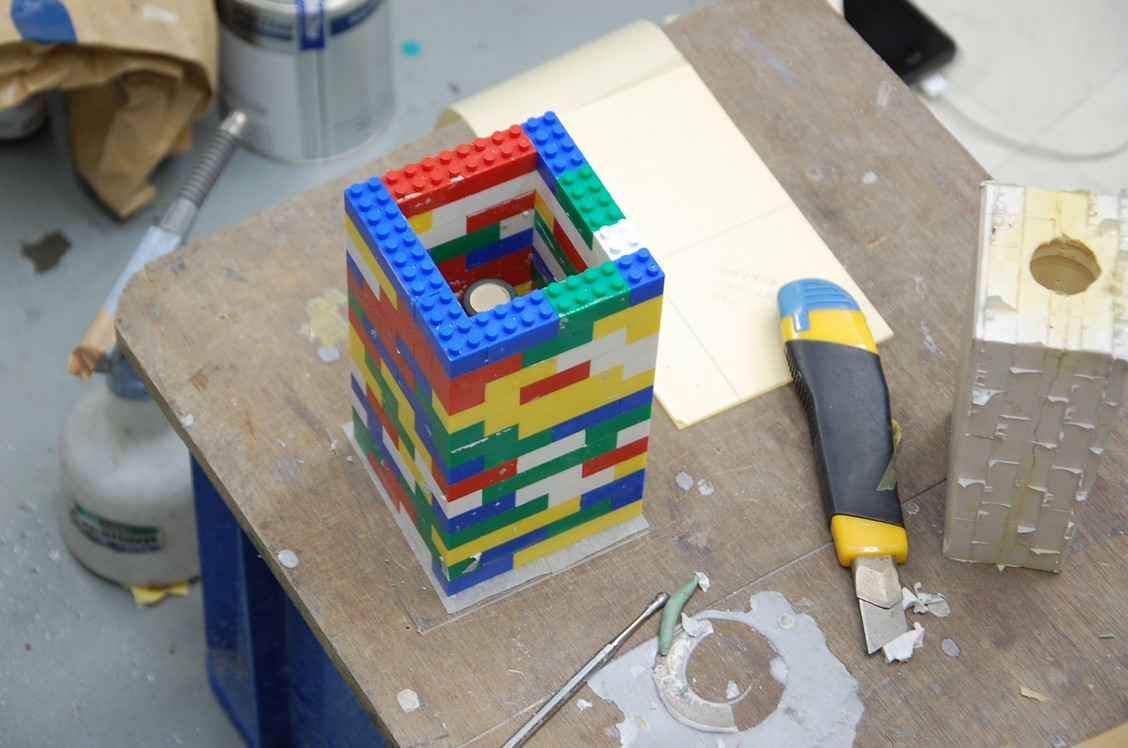

底板にはアクリル板の端材を敷き、両面テープを貼ってマイクを固定しています。一応ブロックのところには漏れないよう油ねんどを盛っておきました。

底板にはアクリル板の端材を敷き、両面テープを貼ってマイクを固定しています。一応ブロックのところには漏れないよう油ねんどを盛っておきました。

その後マイクがすっぽり収まるようにブロックの壁を積み上げます(ただ真空脱泡時に溢れるのでこの後さらに2段嵩上げしました。

その後マイクがすっぽり収まるようにブロックの壁を積み上げます(ただ真空脱泡時に溢れるのでこの後さらに2段嵩上げしました。

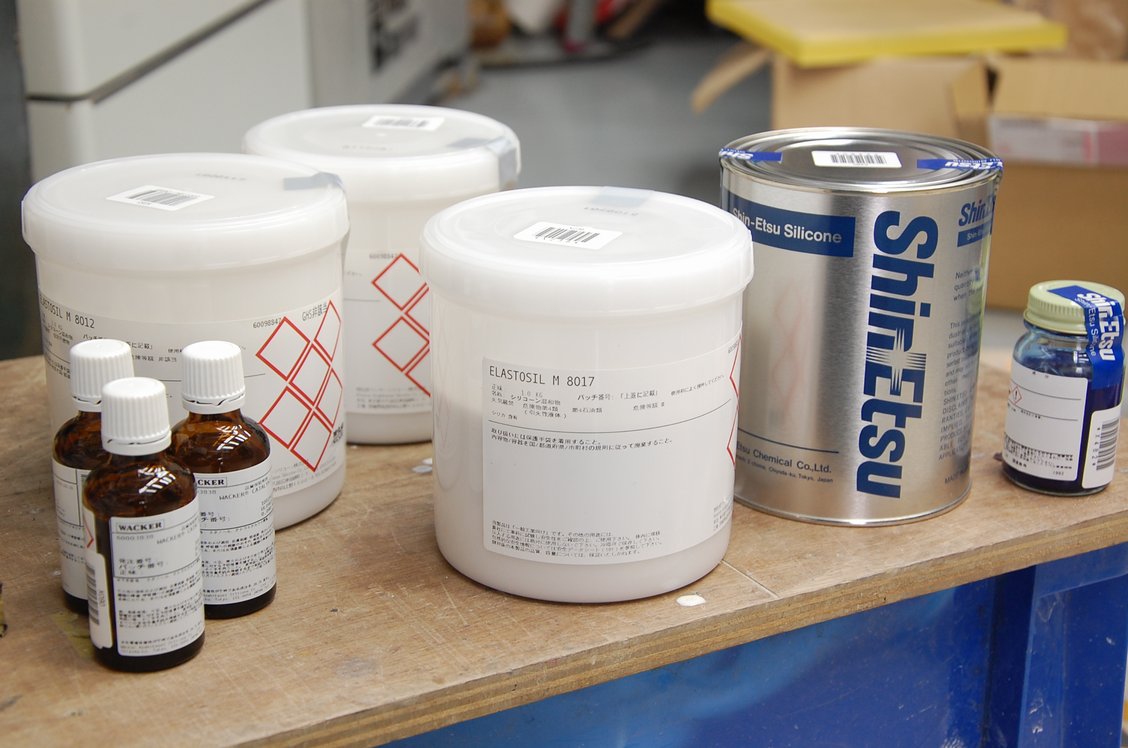

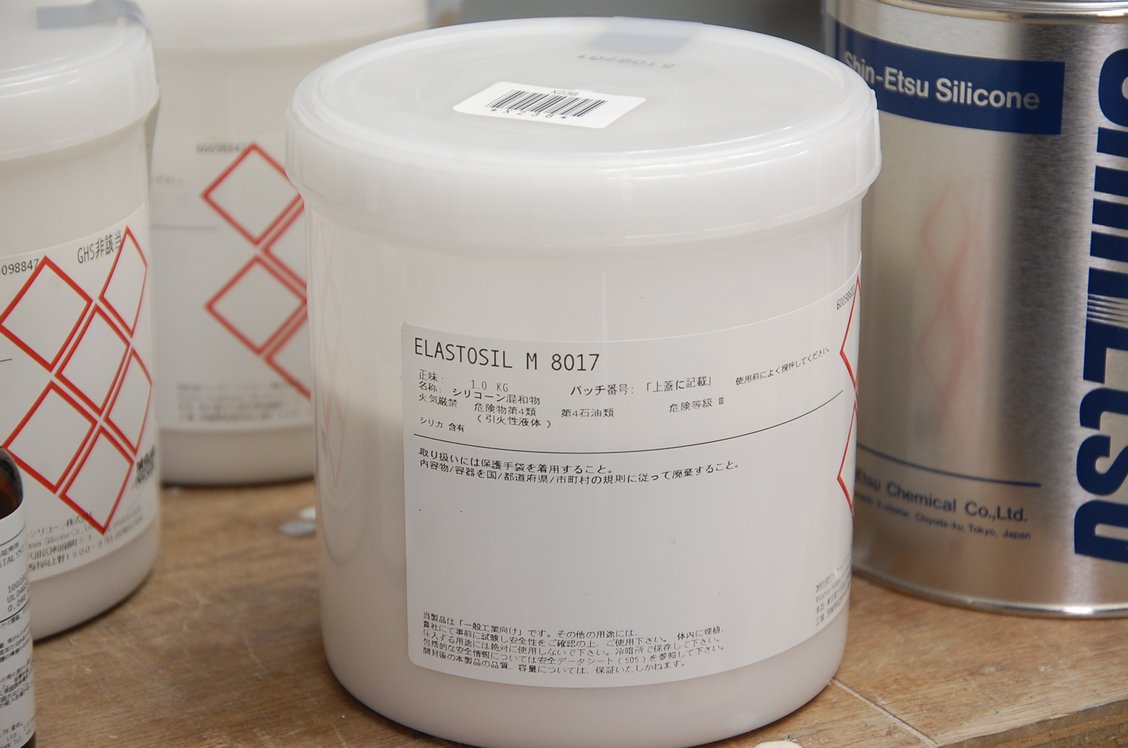

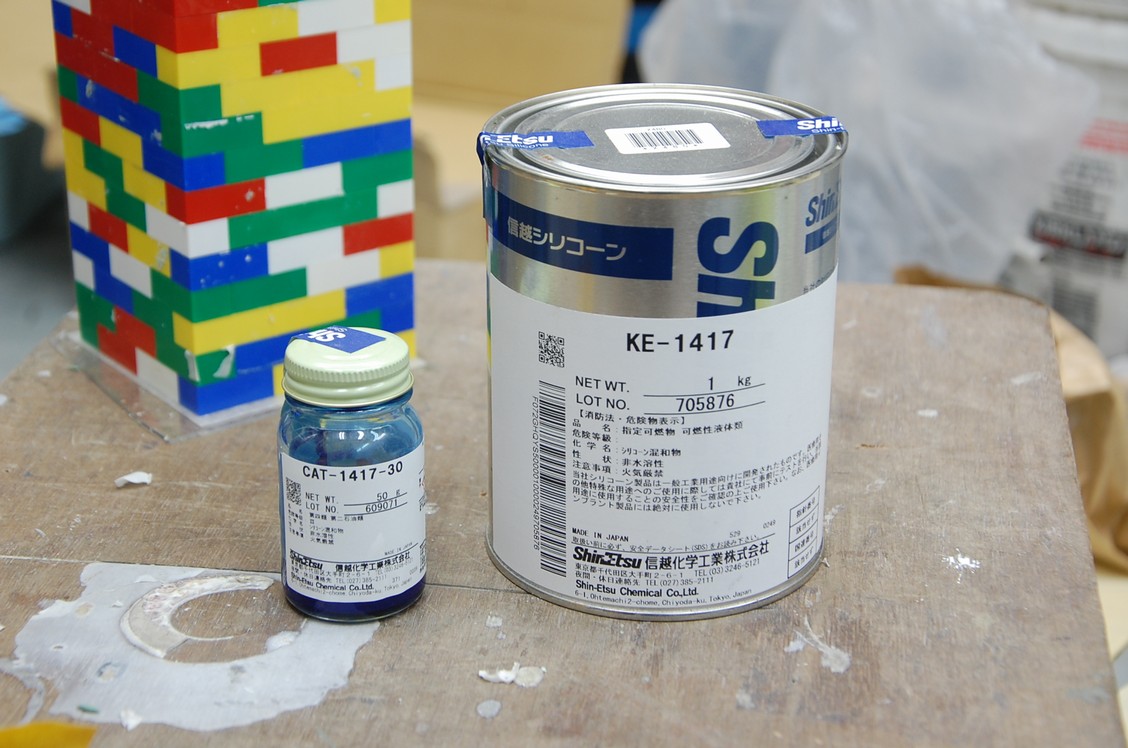

今回使うシリコーン樹脂も新しい物で、信越シリコーンのKE-1417なる製品となります。以前GMCのアルミホイールキャップを複製した時に購入して使っていなかった物ですね。

今回使うシリコーン樹脂も新しい物で、信越シリコーンのKE-1417なる製品となります。以前GMCのアルミホイールキャップを複製した時に購入して使っていなかった物ですね。

既存の物より離型性や耐久性において非常に優れているとの事で、ピューターなどの低融点金属などにも使えるようです。メーカーのカタログはこちらのページからどうぞ。

硬化剤はまるでハウスオブカラーのKK-05コバルトブルーのような美しさで、多分攪拌不良が判り易いよう着色されているのだと思います。ポリパテと同じですね。

硬化剤はまるでハウスオブカラーのKK-05コバルトブルーのような美しさで、多分攪拌不良が判り易いよう着色されているのだと思います。ポリパテと同じですね。

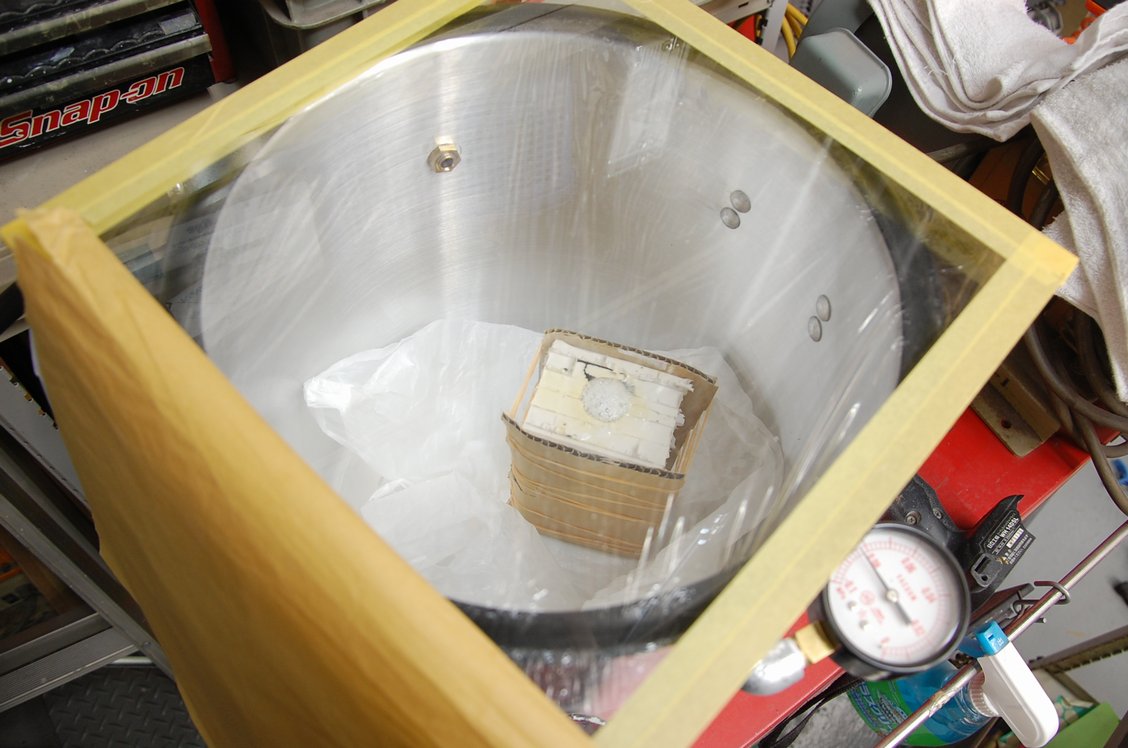

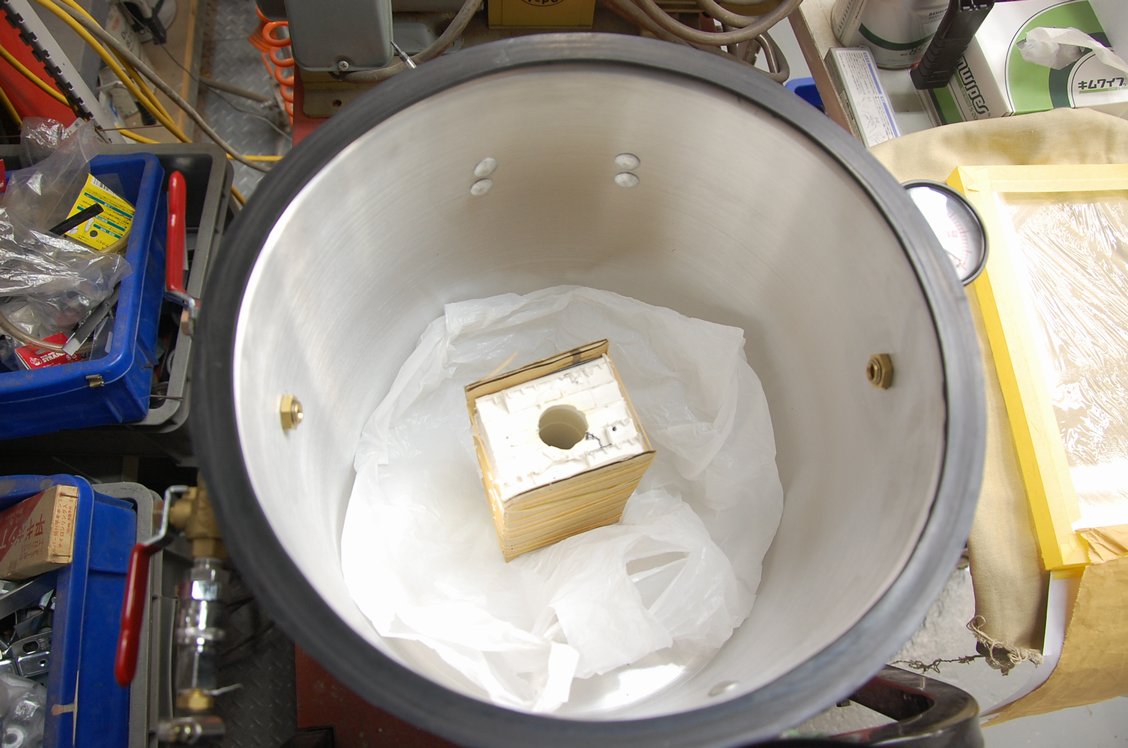

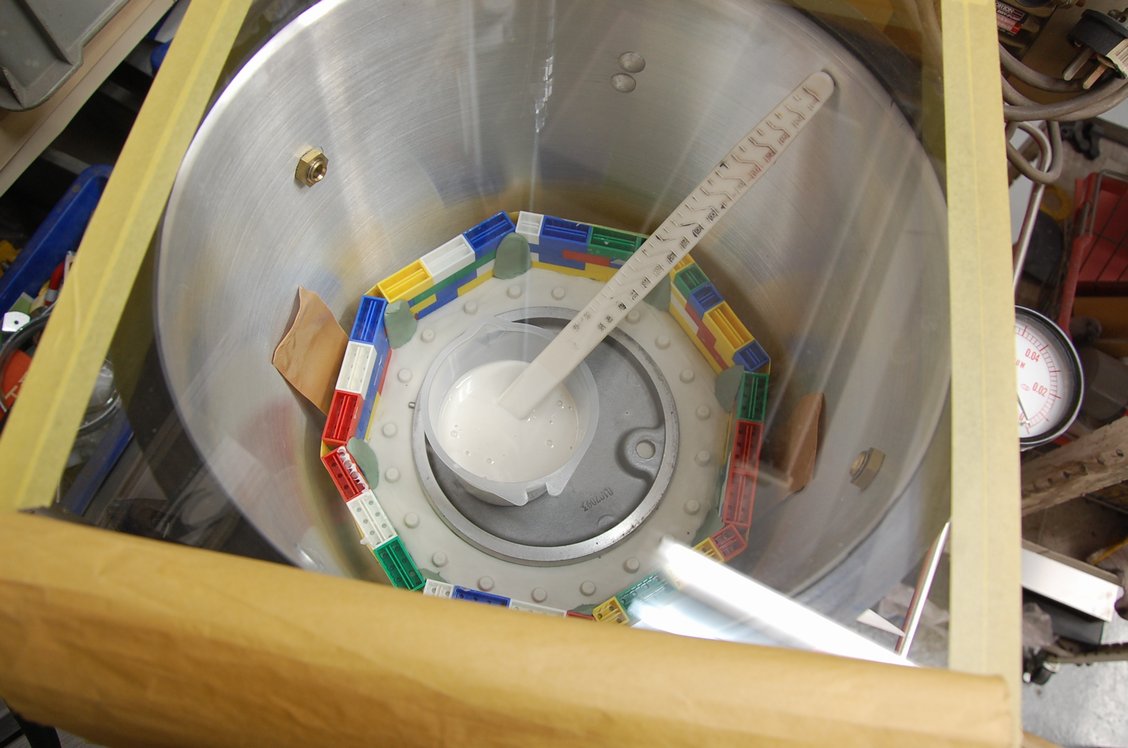

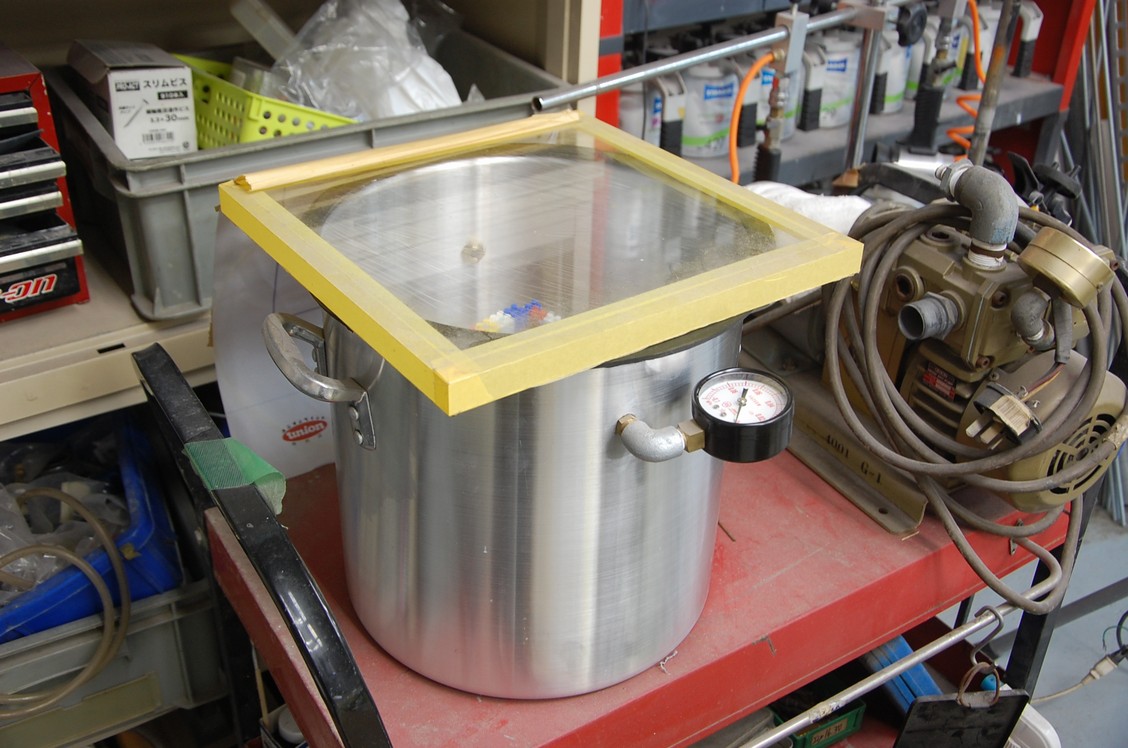

真空脱泡はサイズを大きくしたデシケーター弐号機を使います。まあ単にアルミ寸胴に穴を開けてドライポンプと繋げただけの物ですが・・・。

真空脱泡はサイズを大きくしたデシケーター弐号機を使います。まあ単にアルミ寸胴に穴を開けてドライポンプと繋げただけの物ですが・・・。

真空脱泡についてはこちらの記事が判り易いかと思います。宜しければご参照下さい。

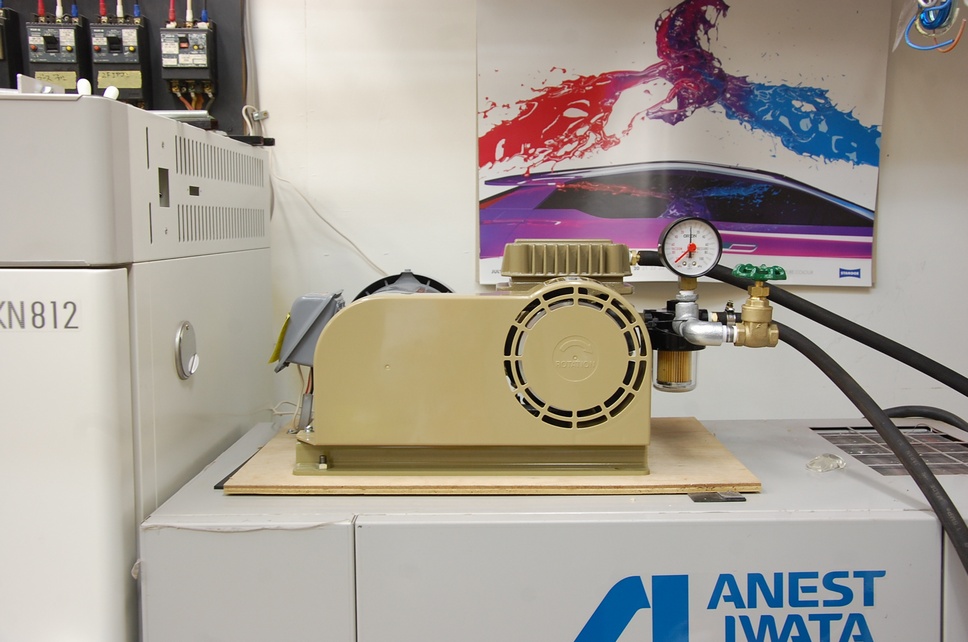

ちなみに現在使っているドライポンプ以下の製品となります。 ORION社のKHA750Aなる製品で、一般的な油回転式の真空ポンプと違って油を排出しないので、塗装現場で使っても全く問題ありません。ちなみに油回転式真空ポンプをこんな風にコンプレッサーの上に置いて使うと、その辺に油が散って工場が終わります(恐)。「排気のパイプを外に出せば良いのでは?」と思うかも知れませんが、塗装の現場においてはそういうレベルでは無いのです。

ORION社のKHA750Aなる製品で、一般的な油回転式の真空ポンプと違って油を排出しないので、塗装現場で使っても全く問題ありません。ちなみに油回転式真空ポンプをこんな風にコンプレッサーの上に置いて使うと、その辺に油が散って工場が終わります(恐)。「排気のパイプを外に出せば良いのでは?」と思うかも知れませんが、塗装の現場においてはそういうレベルでは無いのです。

主剤と硬化剤を混ぜた物をデシケーターに入れて予備脱泡します。

主剤と硬化剤を混ぜた物をデシケーターに入れて予備脱泡します。

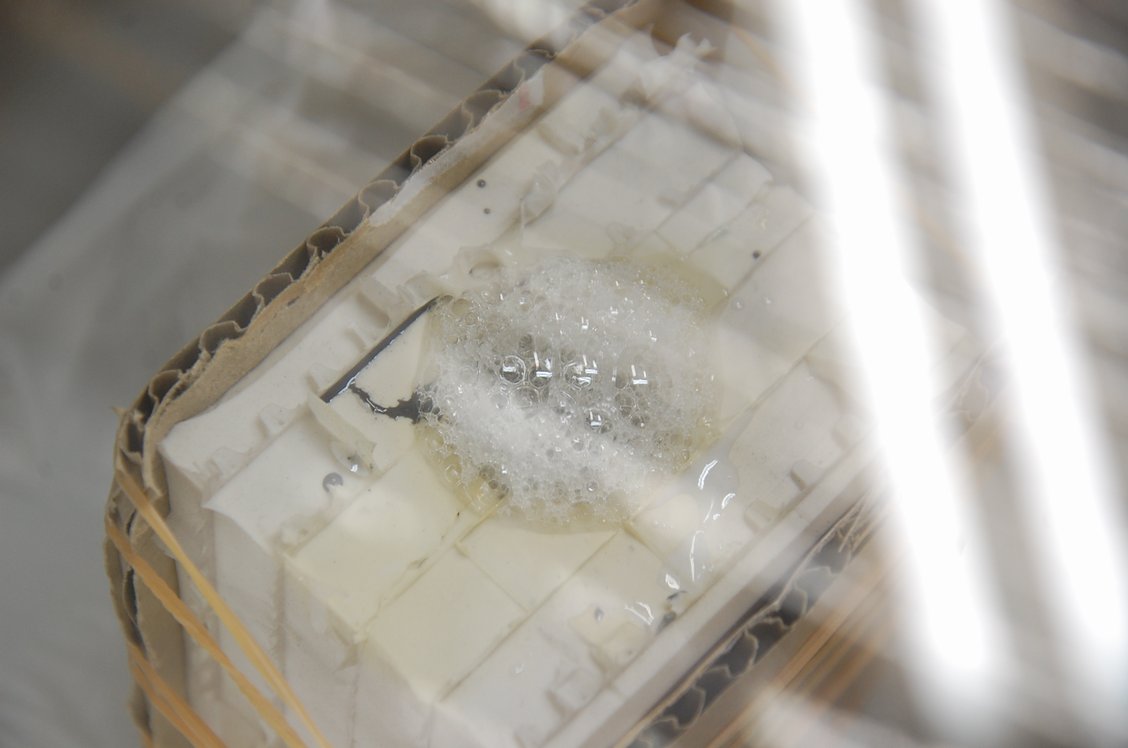

その後本番用の型に先ほど予備脱泡したシリコーン樹脂を入れ、再び真空脱泡します。動画も撮影したので今度インスタグラムでアップしてみようと思います。

その後本番用の型に先ほど予備脱泡したシリコーン樹脂を入れ、再び真空脱泡します。動画も撮影したので今度インスタグラムでアップしてみようと思います。

油回転式の真空ポンプは油膜がシールになっているのできっかり-0.1MPaまでいく筈ですが、当工場が使うドライポンプはブレードの先端にカーボンが付いているだけなので密閉性が悪く、この辺が限界です。ずっと回し続けているともう少し下がっていくのですが、そこまでやる意味も無いかなといった感じです。そういった点でドライポンプより油回転式の方が使い勝手は良いですかね。

油回転式の真空ポンプは油膜がシールになっているのできっかり-0.1MPaまでいく筈ですが、当工場が使うドライポンプはブレードの先端にカーボンが付いているだけなので密閉性が悪く、この辺が限界です。ずっと回し続けているともう少し下がっていくのですが、そこまでやる意味も無いかなといった感じです。そういった点でドライポンプより油回転式の方が使い勝手は良いですかね。

って、あれ?!

入れた量よりかなり減っている気が・・・。

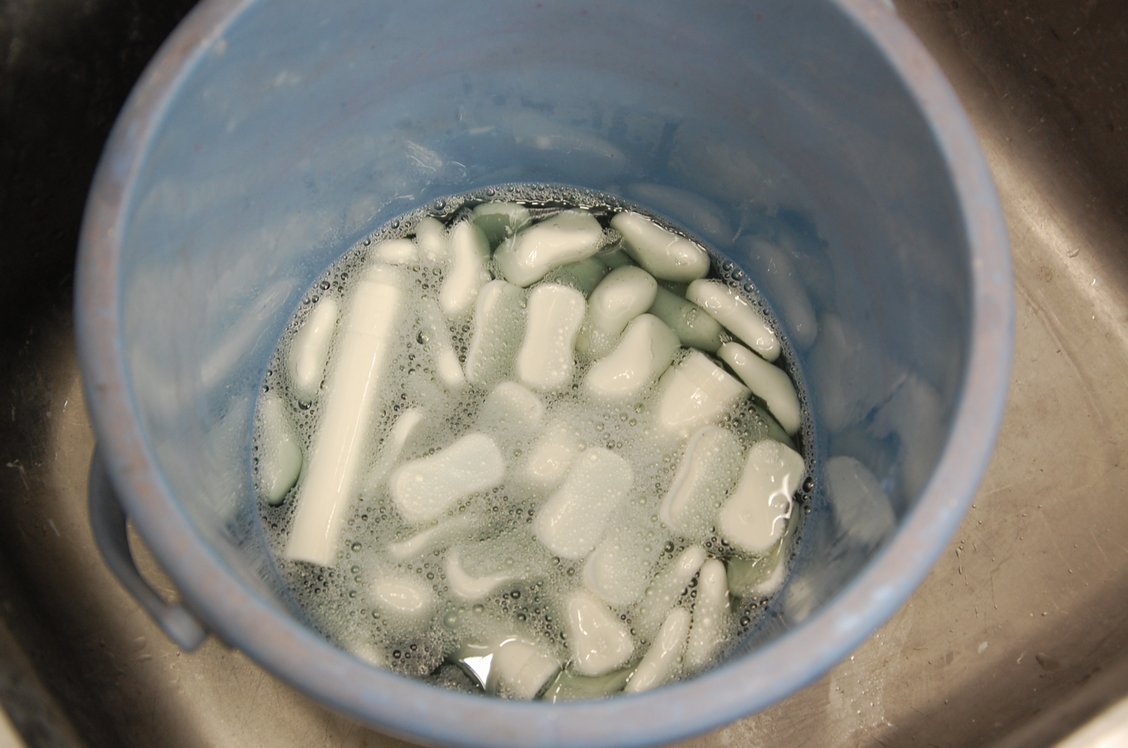

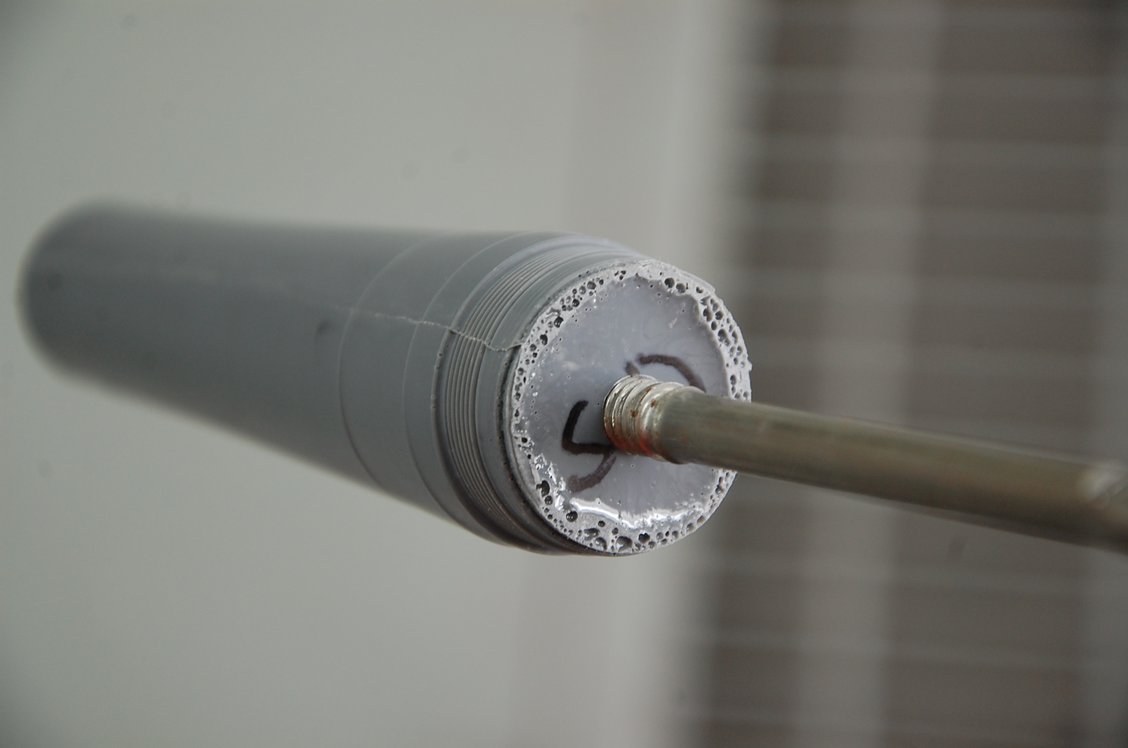

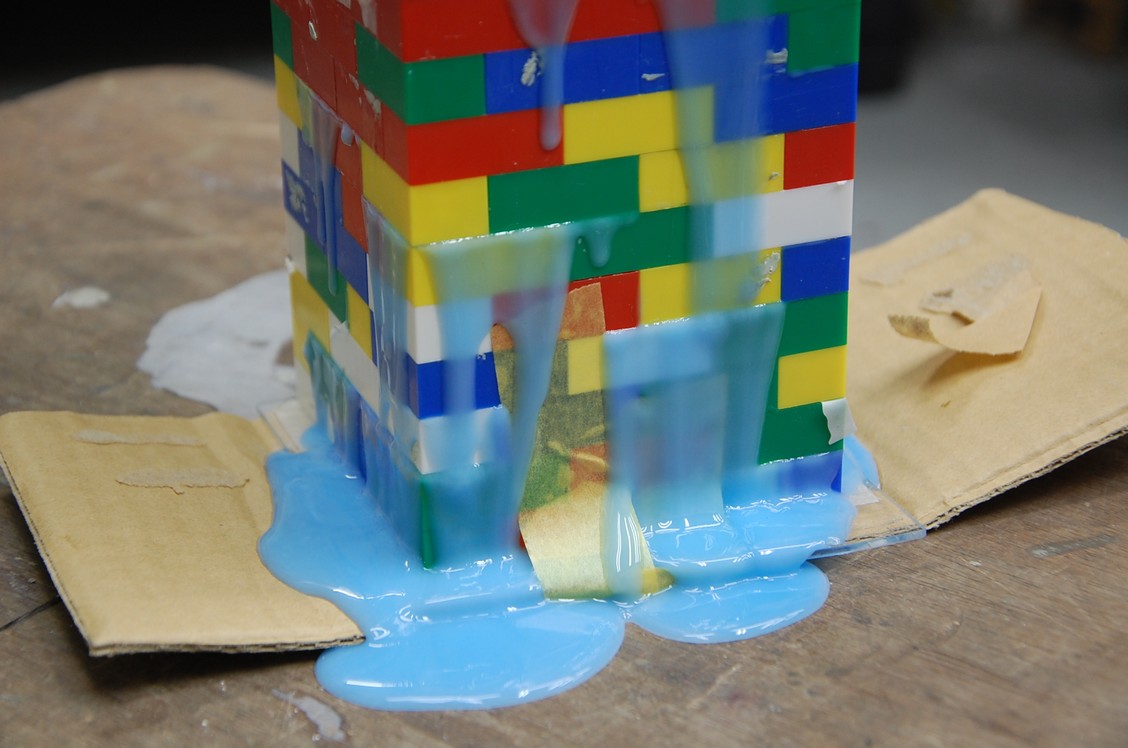

どうやらブロックの隙間からシリコーンが漏れ出してしまったようです。こんな事は今まで一度も無かったので、既存のものに比べて分子が小さいのかも知れません(水は通さないけど水蒸気は通すゴアテックスのような感じではと)。

どうやらブロックの隙間からシリコーンが漏れ出してしまったようです。こんな事は今まで一度も無かったので、既存のものに比べて分子が小さいのかも知れません(水は通さないけど水蒸気は通すゴアテックスのような感じではと)。

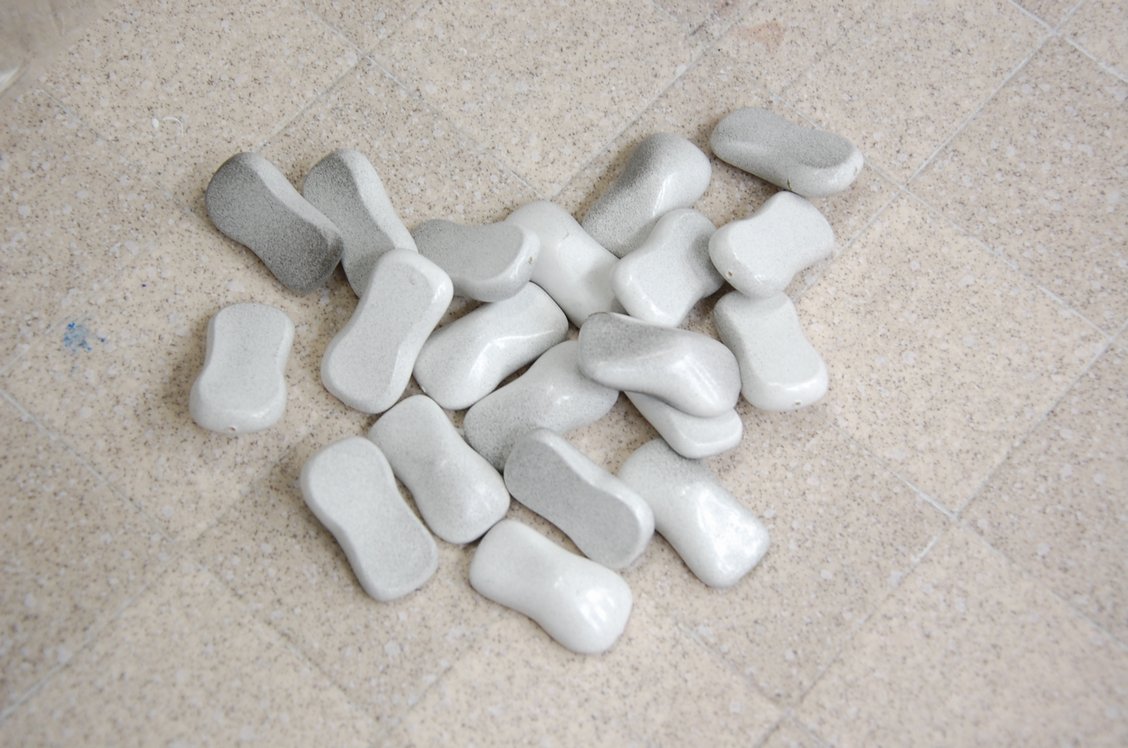

小刻みにカットして型に投入して嵩上げし、新たにシリコーン樹脂を50g程作って注ぎ込みました。

小刻みにカットして型に投入して嵩上げし、新たにシリコーン樹脂を50g程作って注ぎ込みました。

カットした端シリコーンがケバケバと突出していたので、プラ板をカットして無理やり押し込みました(笑)。

カットした端シリコーンがケバケバと突出していたので、プラ板をカットして無理やり押し込みました(笑)。

固まったシリコーンは既に切り開いてマイクを取り出し済みで、続きは後日改めて紹介します。