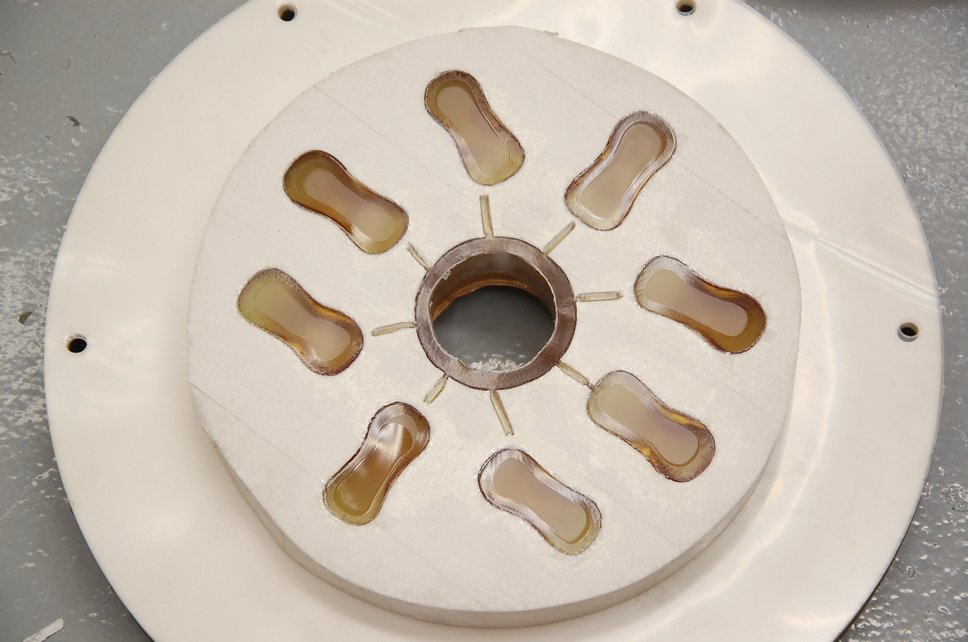

先日ようやく完成したCORSAIRの巨大なパソコンケースです。

先日ようやく完成したCORSAIRの巨大なパソコンケースです。

これよりも少し前に終わったスマートキーカバーもそうですが、どちらもかなり長い期間の作業だった為、いざ終わってみると中々感慨深い物があります。

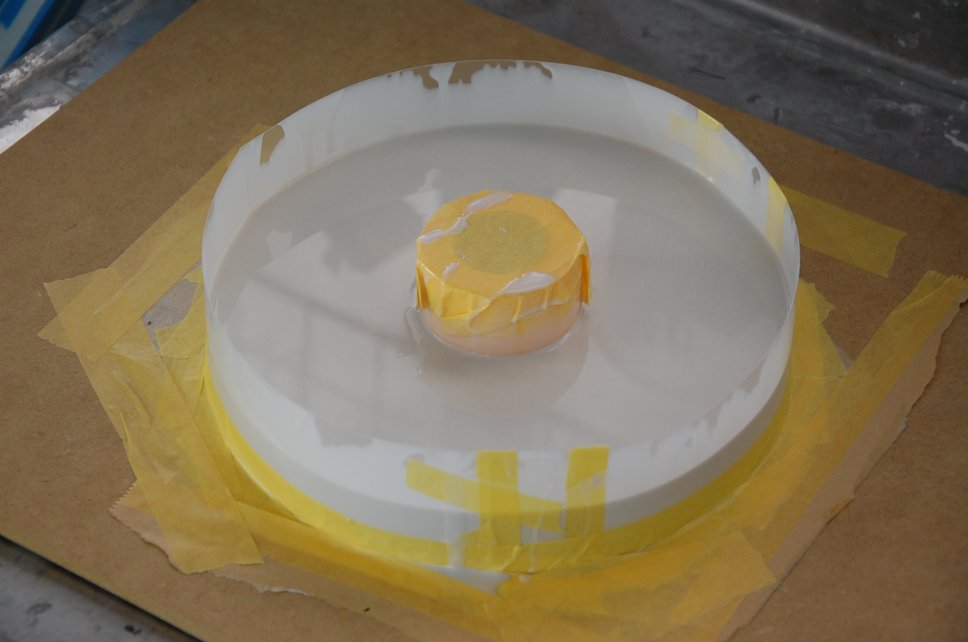

そしてこちらは先ほどのCORSAIR PCケースと一緒に塗っておいた色見本用のミニカーです。色はPANTONEカラーの「322」を基に作成しました。

そしてこちらは先ほどのCORSAIR PCケースと一緒に塗っておいた色見本用のミニカーです。色はPANTONEカラーの「322」を基に作成しました。

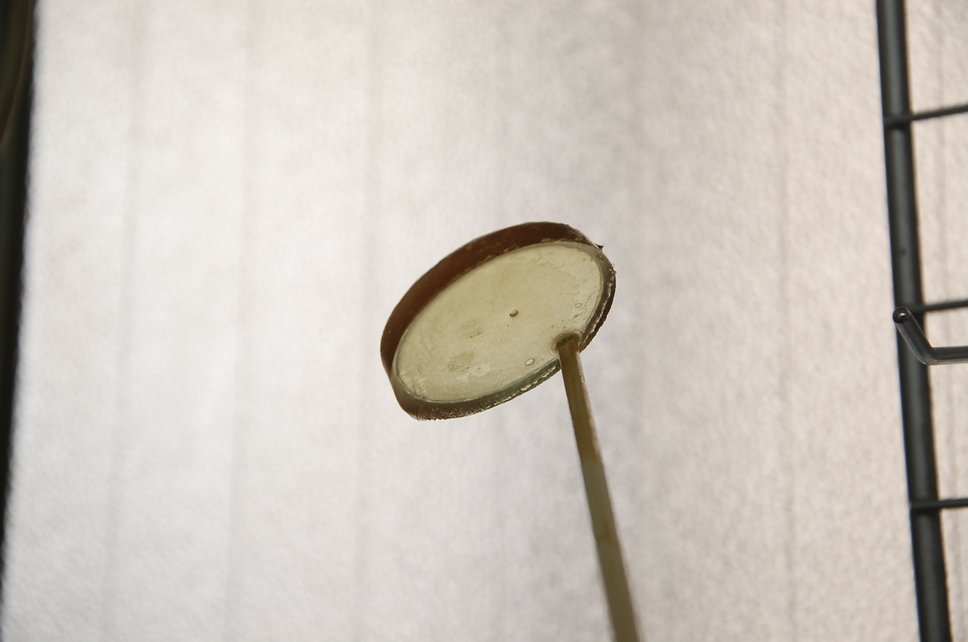

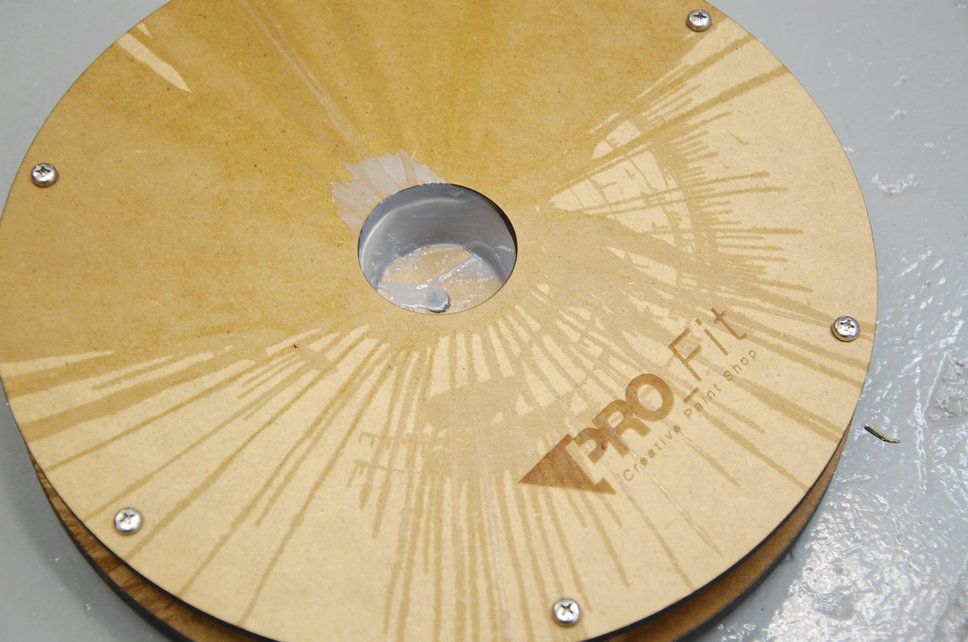

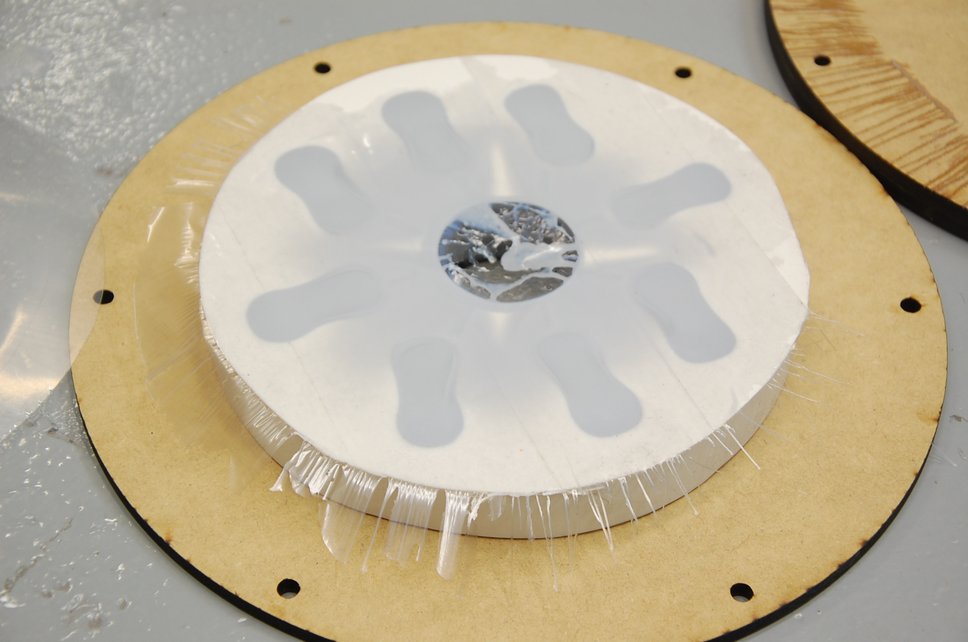

色見本用のプレートに貼り付けるつもりだったので裏側は未処理の物だったのですが、どうせならと言う事でそこに穴を開けて磁石を埋め込んでみました。

色見本用のプレートに貼り付けるつもりだったので裏側は未処理の物だったのですが、どうせならと言う事でそこに穴を開けて磁石を埋め込んでみました。

使った磁石は10mmのネオジムなので結構強力です。キーホルダーとしてよりもこうした方が何かしらに使う用途はあるかもですね。PCケースも枠以外はスチールなので、メモなどを挟む時に重宝するかもです(ただ塗装面に傷が付くのでそれは辞めた方が、ですが…)。

使った磁石は10mmのネオジムなので結構強力です。キーホルダーとしてよりもこうした方が何かしらに使う用途はあるかもですね。PCケースも枠以外はスチールなので、メモなどを挟む時に重宝するかもです(ただ塗装面に傷が付くのでそれは辞めた方が、ですが…)。

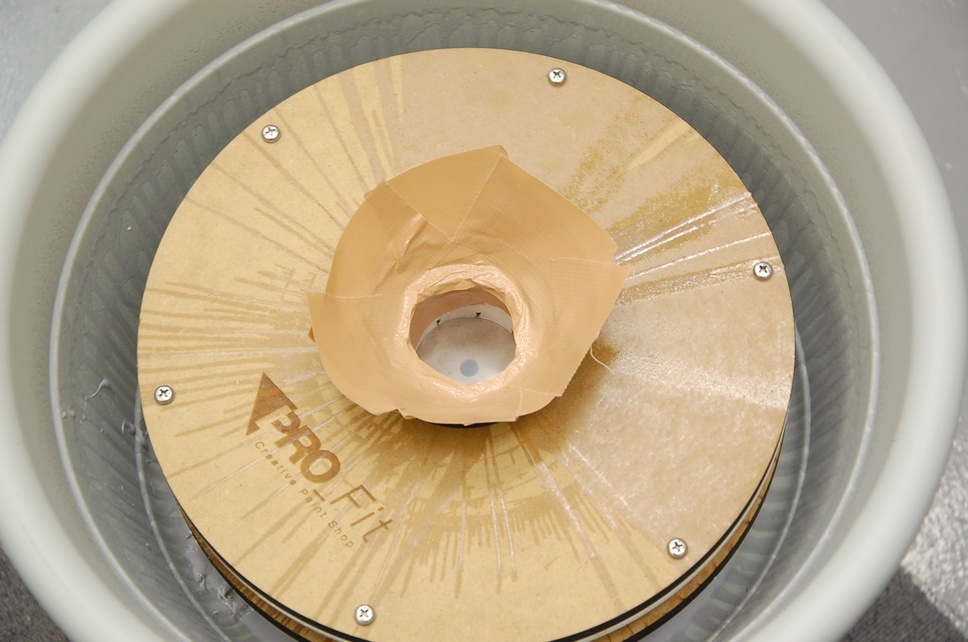

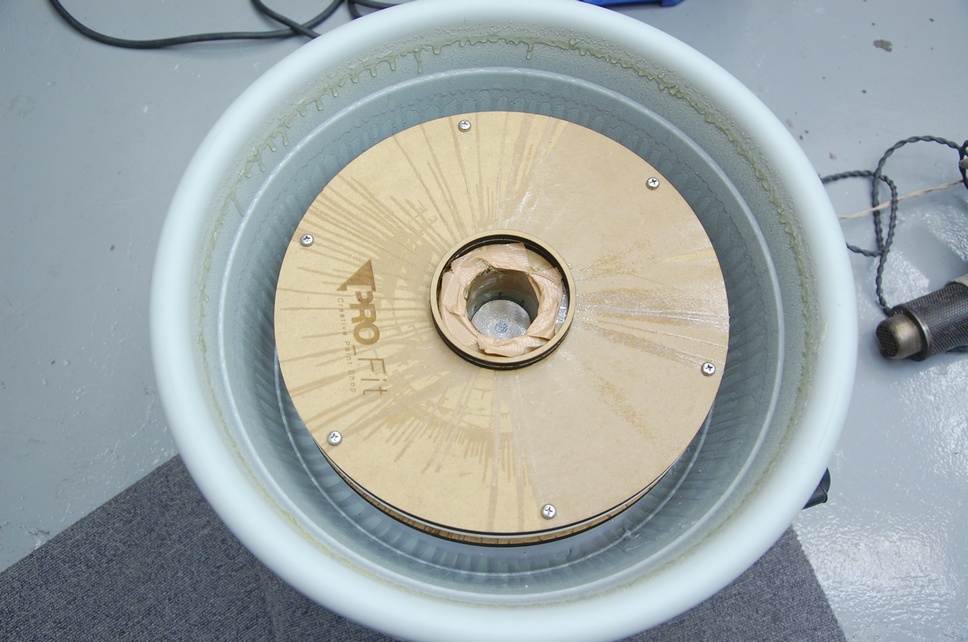

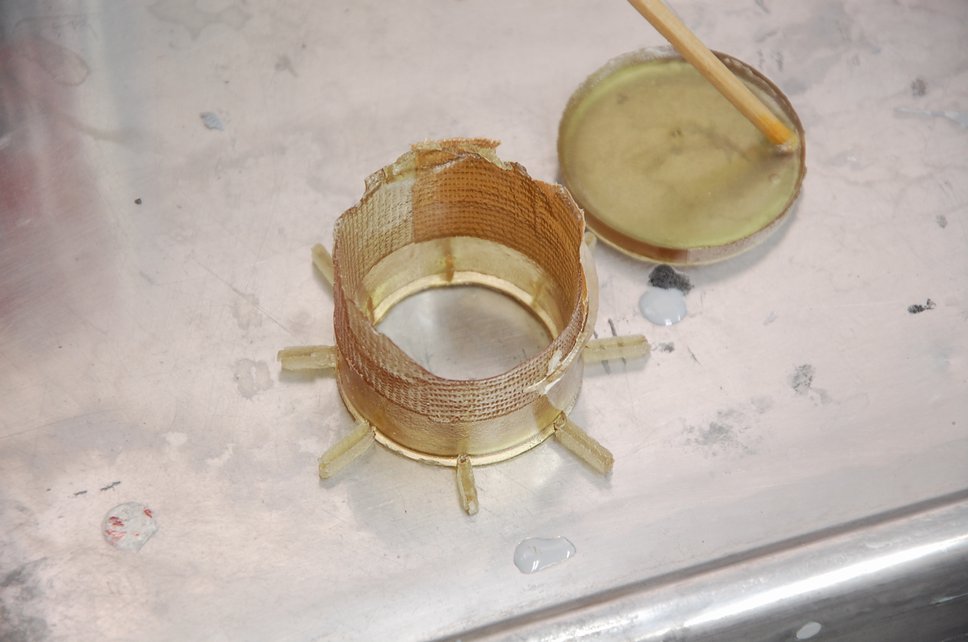

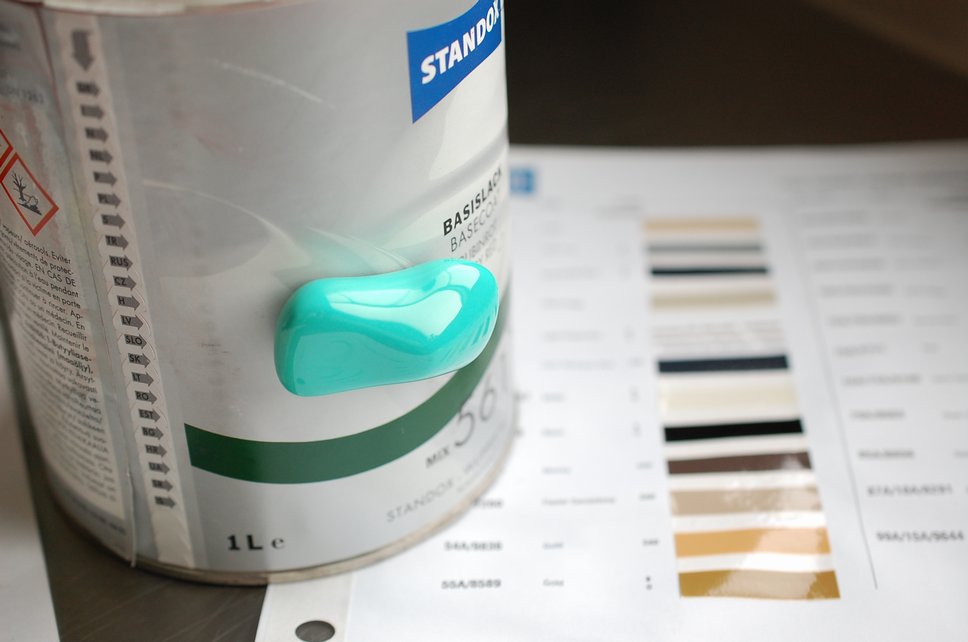

ちなみにミニカーがくっついている缶ですが、

板金屋さんなどでは使い終わったパテの缶(4キロ缶)を綺麗に掃除してヘラ入れなどにする光景を良く見かけますが、塗料が入っていた缶をこうやって使うのは結構稀です。シンナーの空き缶だったら洗う必要が無いので良いのですが、原色となるとかなり汚れていますし、しかもスタンドックスの原色は缶に直接印刷されているのではなくプリント紙が接着されているのでシンナーでは洗えないのです。

その点今回のMIX561(赤)は回転率の高い色なので比較的綺麗な状態で缶が残せました。現場だと派手に使うので普通はもっと塗料とか着いちゃってますからね。

しかしながらこうやって改めて見るとスタンドックスのパッケージはやはりと言うかとても格好良いです。しかも口の部分が少し内側に入っているので長物を仕舞うのに丁度良く、定規やノギスであればIKEAの缶よりも断然スリムに収まってくれます。

今度からは使う前に先に紙を剥がしておいた方が良いかもです(多分間違い)。