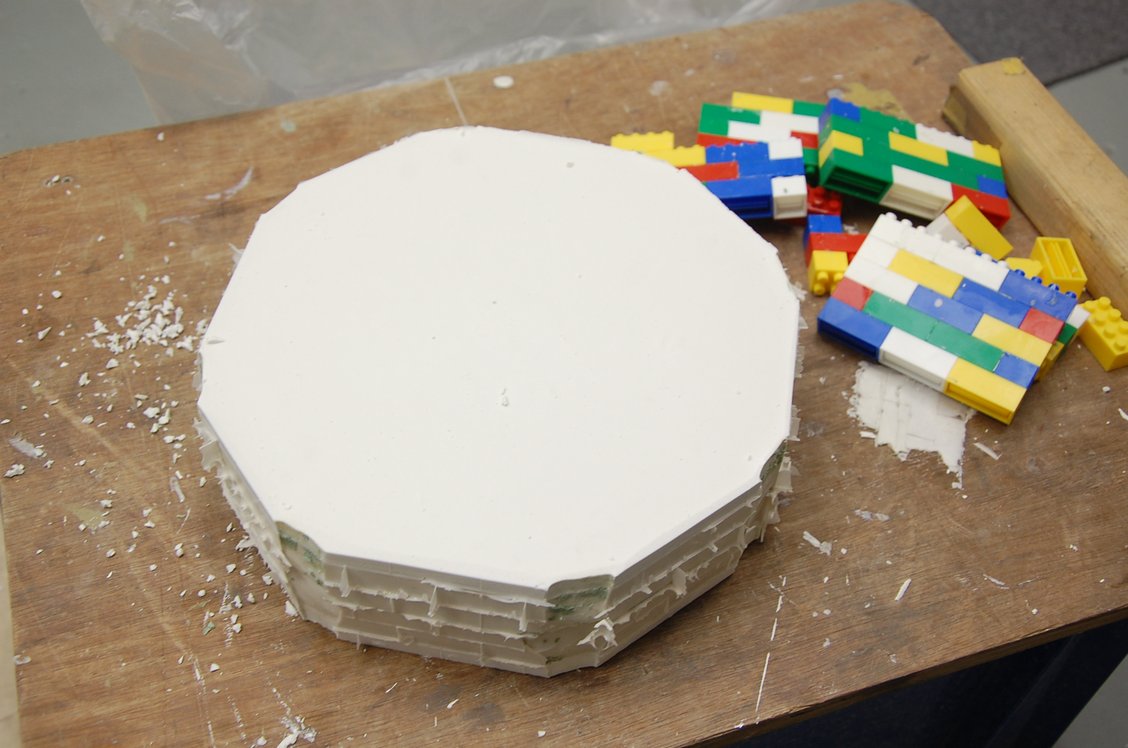

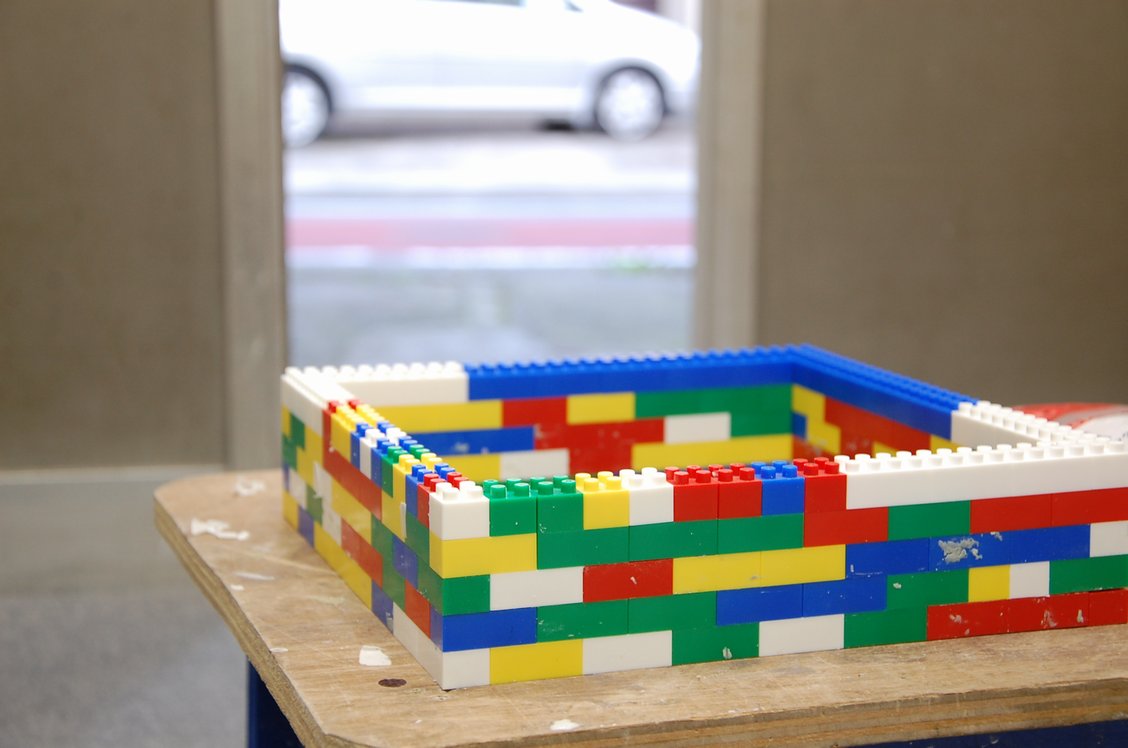

先日表側のシリコーン型を作製していたGMCのホイールセンターキャップです。画像は裏返した状態で、ここからは反対側の作業となります。

先日表側のシリコーン型を作製していたGMCのホイールセンターキャップです。画像は裏返した状態で、ここからは反対側の作業となります。

シリコーン型から原型が外れないよう注意し、油ねんどを取り除きます。

シリコーン型から原型が外れないよう注意し、油ねんどを取り除きます。

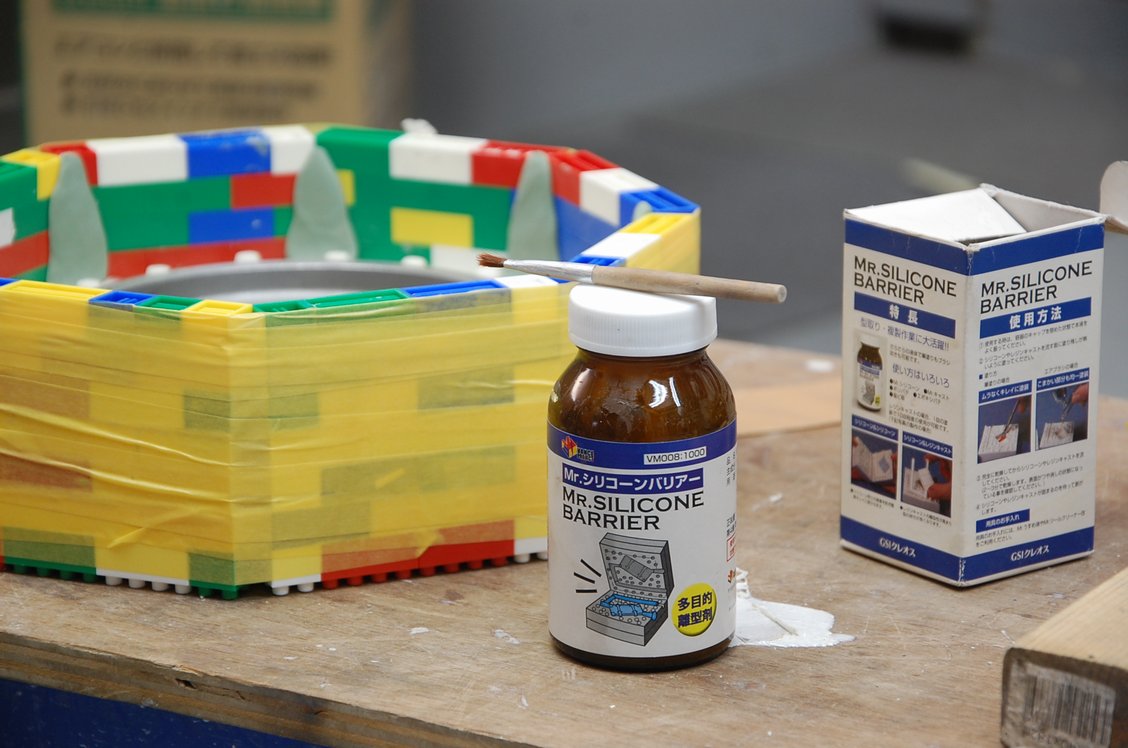

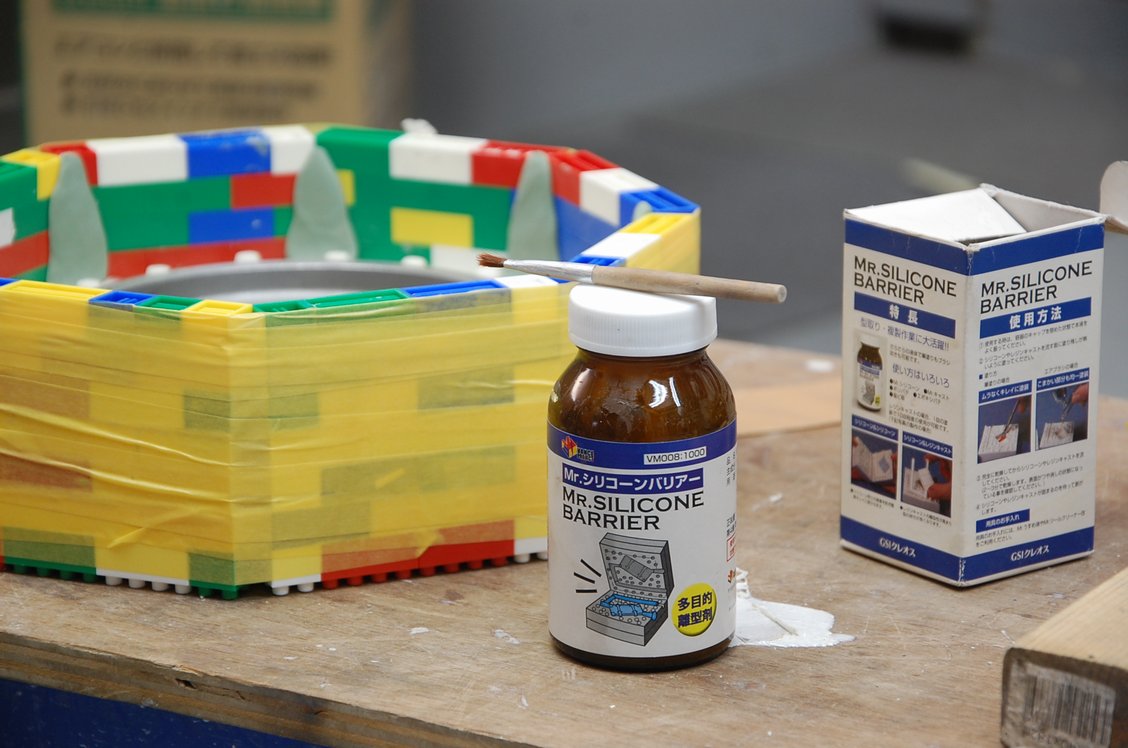

型取り用のシリコーン樹脂は他の物質にくっ付きませんが、同じシリコーン同士だとガッチリくっ付いてしまう為、型の合わせ面には離型剤の塗布が必須です。

型取り用のシリコーン樹脂は他の物質にくっ付きませんが、同じシリコーン同士だとガッチリくっ付いてしまう為、型の合わせ面には離型剤の塗布が必須です。

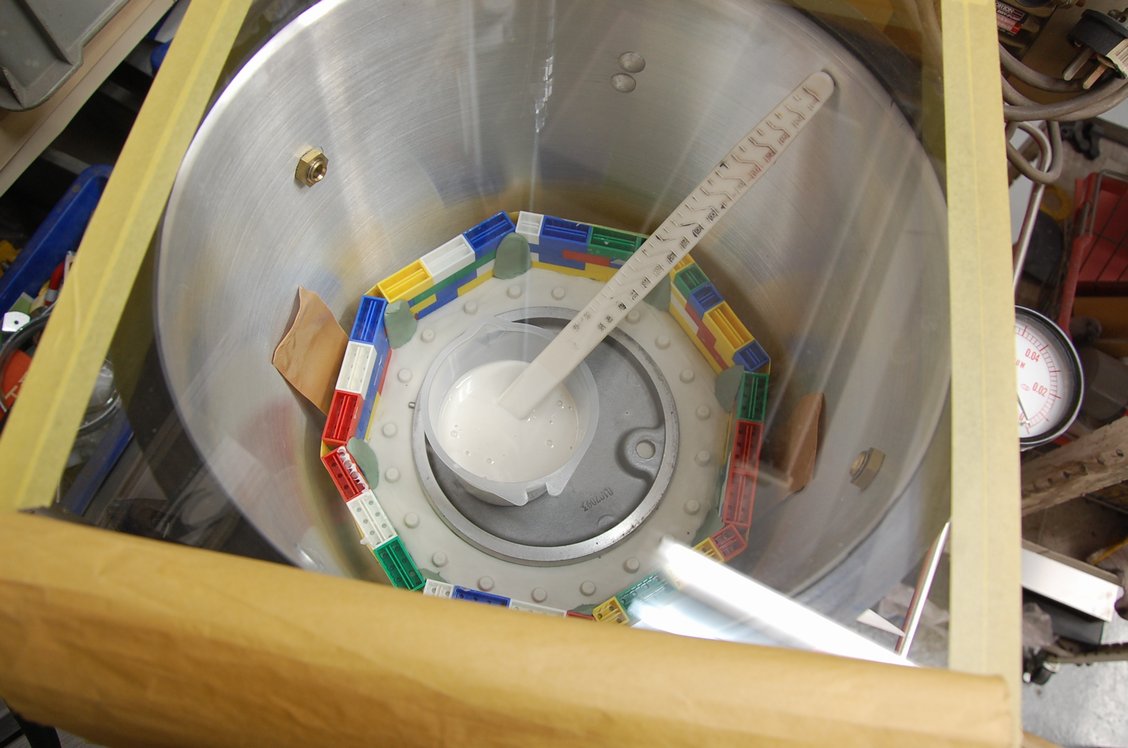

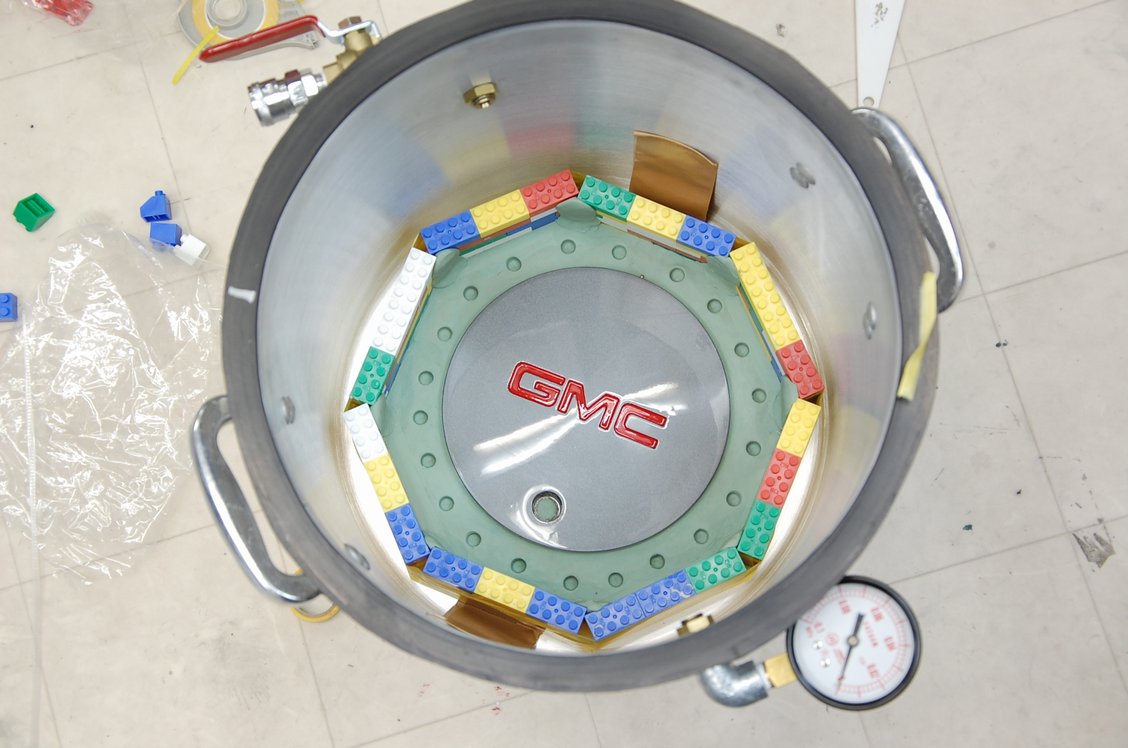

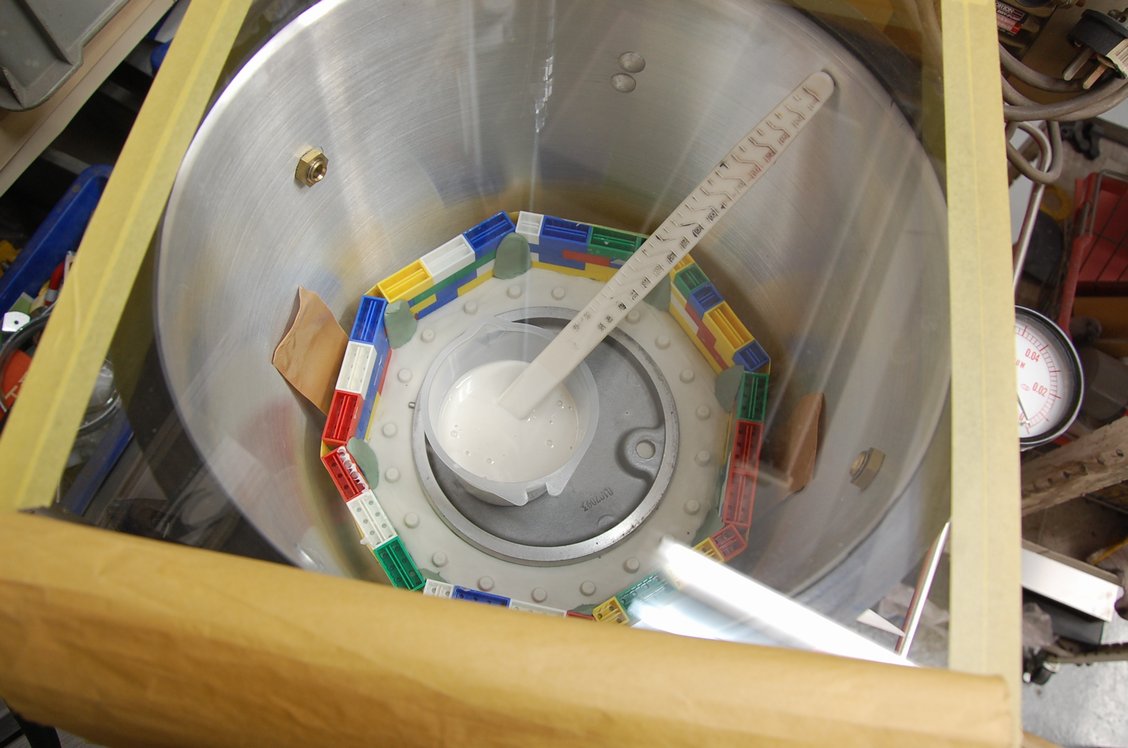

準備が出来たらデシケーターの中に型を置き、シリコーン樹脂の予備脱泡を行います。二回目以降は直接注いだ状態で眞空脱泡を行いますが、表面部に気泡が入るのは避けたいので一回目だけはこれをやるようにしています。。

準備が出来たらデシケーターの中に型を置き、シリコーン樹脂の予備脱泡を行います。二回目以降は直接注いだ状態で眞空脱泡を行いますが、表面部に気泡が入るのは避けたいので一回目だけはこれをやるようにしています。。

この状態ではまだ主剤のみで、予備脱泡が終わったら3%程硬化剤を入れてよく混ぜます(規定は4%で夏場は2%で十分なようです)。

この状態ではまだ主剤のみで、予備脱泡が終わったら3%程硬化剤を入れてよく混ぜます(規定は4%で夏場は2%で十分なようです)。

再び真空脱泡を行い、一旦ここで半日ほど置いてシリコーン樹脂を硬化させます。

再び真空脱泡を行い、一旦ここで半日ほど置いてシリコーン樹脂を硬化させます。

この後は使用するシリコーン樹脂の量を減らす為、表側の時と同様に不要となった型を切り刻んだ物を投入して嵩上げを行います(画像は使い回しです)。

この後は使用するシリコーン樹脂の量を減らす為、表側の時と同様に不要となった型を切り刻んだ物を投入して嵩上げを行います(画像は使い回しです)。

刻んだシリコーン樹脂を散りばめ、再びシリコーン樹脂を注ぎ真空脱泡を行います。この時点で2層目です。

刻んだシリコーン樹脂を散りばめ、再びシリコーン樹脂を注ぎ真空脱泡を行います。この時点で2層目です。

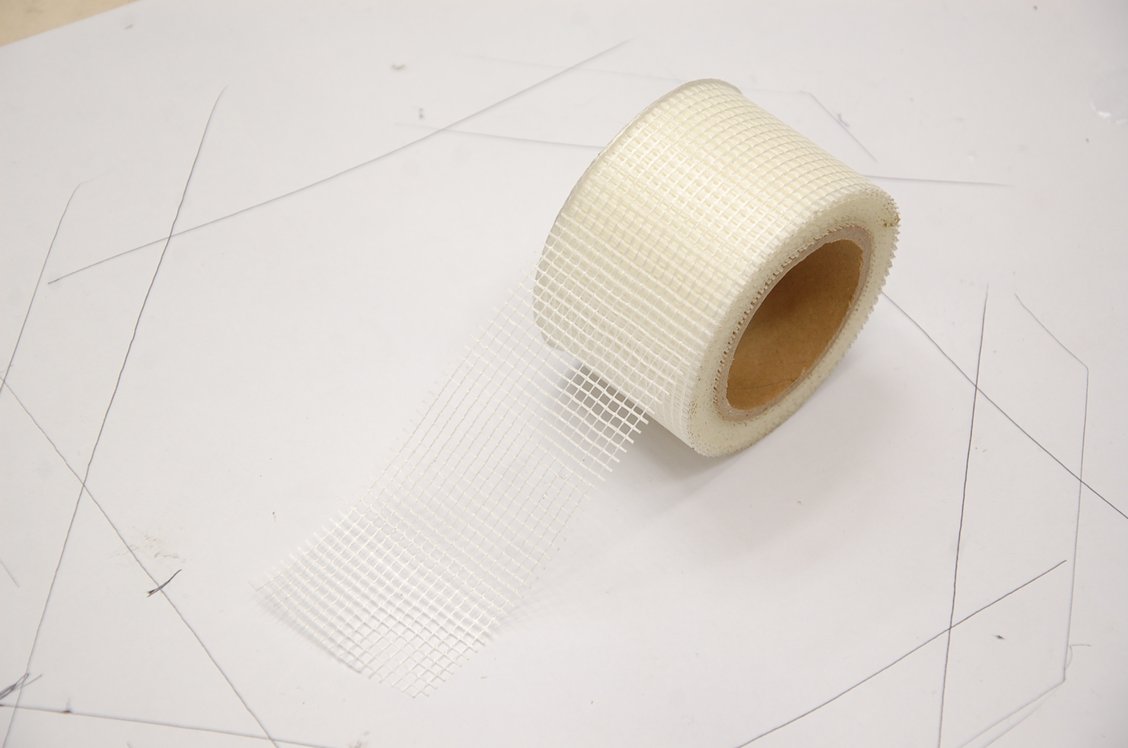

さらに後日固まったシリコーン樹脂の上に、やはり表側と同様ファイバークロスを敷きます。

さらに後日固まったシリコーン樹脂の上に、やはり表側と同様ファイバークロスを敷きます。

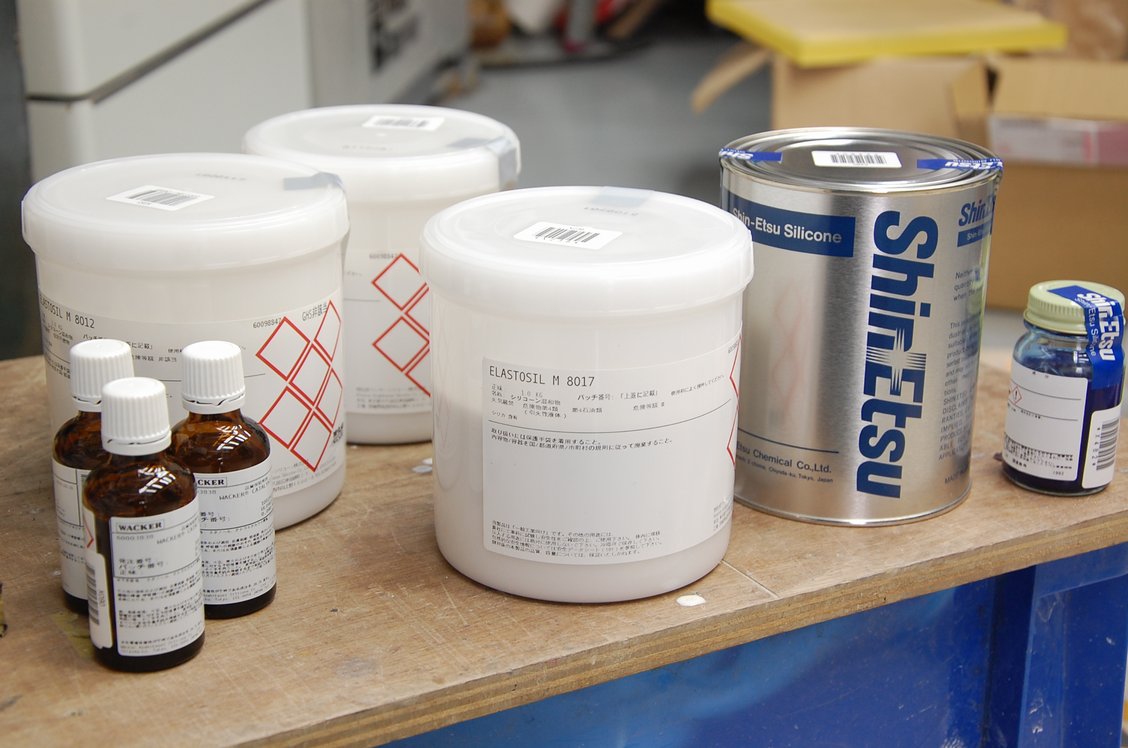

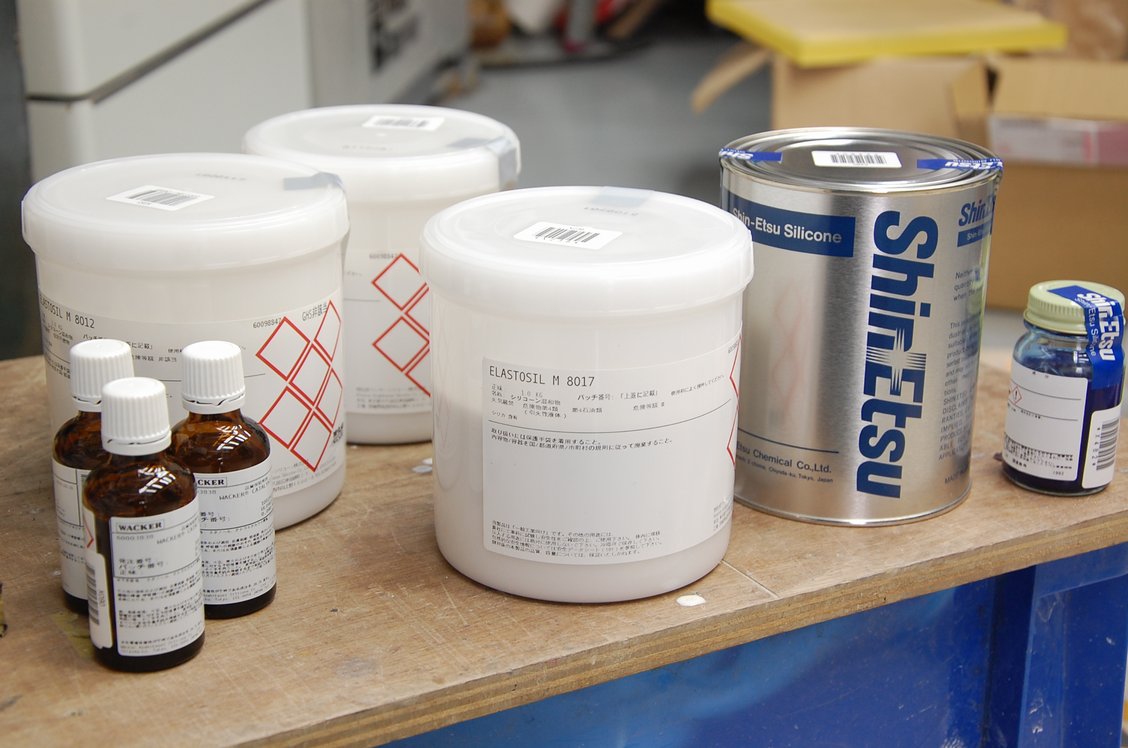

と、この時点で在庫していた2キロ分のシリコーン樹脂を使い切りまして、

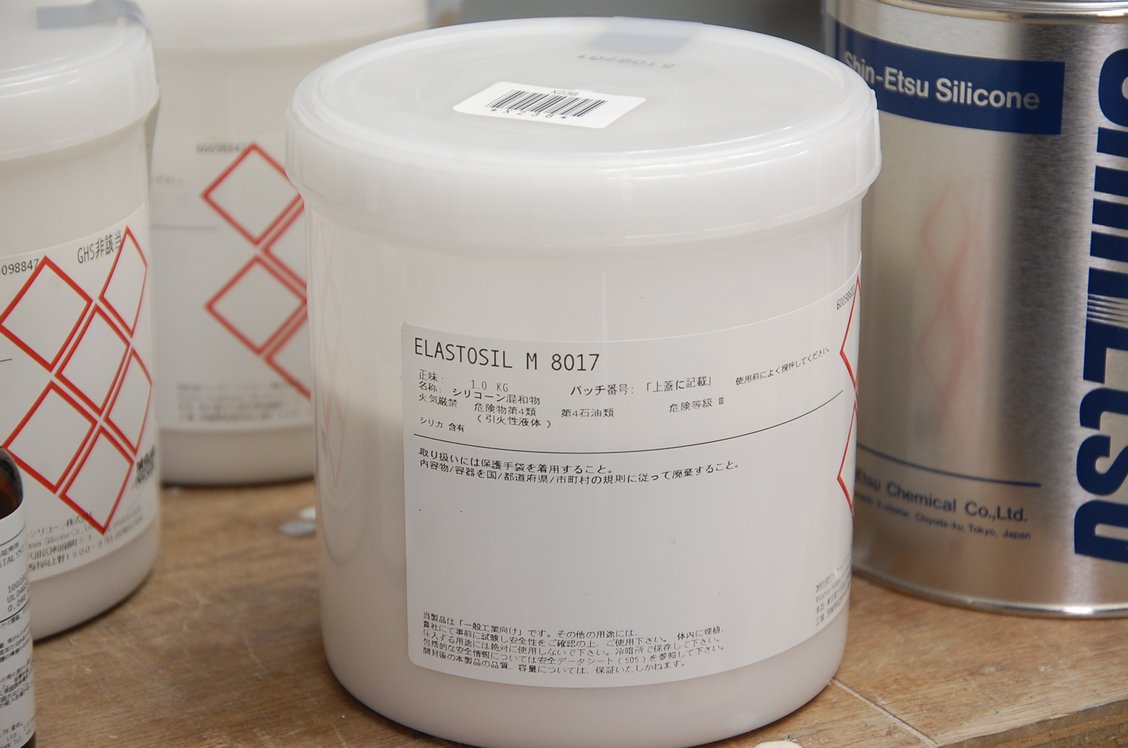

新たに4キロを補填しました。硬化剤は沢山あってもう要らないのですが、セットなので仕方なく付いてきます(

新たに4キロを補填しました。硬化剤は沢山あってもう要らないのですが、セットなので仕方なく付いてきます(

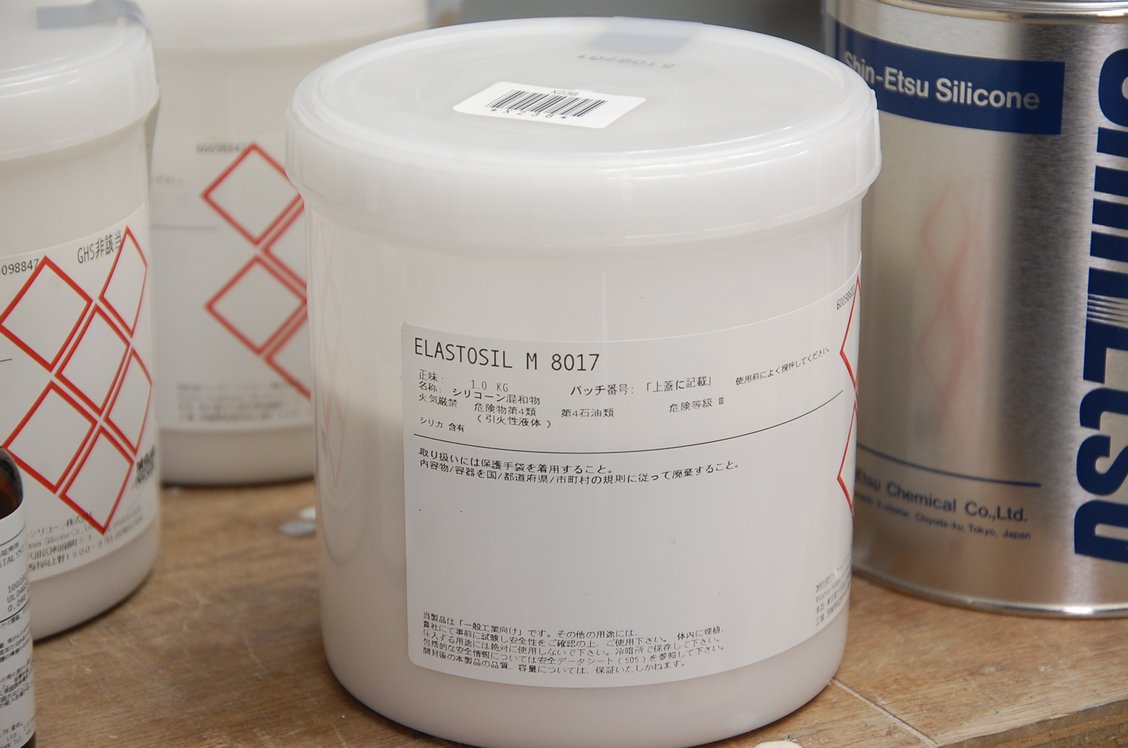

また今回は今まで使っていた旭化成ワッカー8012よりも少し固いタイプの8017を、その右の青い文字の缶はさらに固くて強いタイプの「信越シリコーンKE-1417-30」も買ってみました。KE-1417は粘度が高いので真空脱泡機が無いと使えないとの事ですが、今まで使っていたシリコーン樹脂よりも丈夫で長く使えるとの事で期待しています(ただ1キロ¥4,000と少々高いです)。

また今回は今まで使っていた旭化成ワッカー8012よりも少し固いタイプの8017を、その右の青い文字の缶はさらに固くて強いタイプの「信越シリコーンKE-1417-30」も買ってみました。KE-1417は粘度が高いので真空脱泡機が無いと使えないとの事ですが、今まで使っていたシリコーン樹脂よりも丈夫で長く使えるとの事で期待しています(ただ1キロ¥4,000と少々高いです)。

と言う訳で3層目は今までより少し固い8017を使いました。

と言う訳で3層目は今までより少し固い8017を使いました。

そしてその後シリコーン樹脂が固まった状態です。こちら側も補強の為に最後に石膏で固めます。

そしてその後シリコーン樹脂が固まった状態です。こちら側も補強の為に最後に石膏で固めます。

10ミリくらいの厚みになるよう充填し、これでいよいよメス型の完成です。

10ミリくらいの厚みになるよう充填し、これでいよいよメス型の完成です。

この後壁のブロックを外して裏表それぞれシリコーンを開いて中の原型を取り出し、再び型を合わせ閉じたら中にエポキシ樹脂を注いでホイールキャップを複製!と言う算段です。

ただし型が上手く出来ていないとここまでの作業は全くの無駄となる為(しかも使った材料が全てゴミ)、今回は塗装以外の作業でも結構真面目に作業をしているという訳です。いつもは楽しんで行う社外記ですが、もうまるで仕事です(苦)。

先日より作成していたシリコーン型です。遂に完成を迎えました。

先日より作成していたシリコーン型です。遂に完成を迎えました。 型を開きます。離型剤が効いてくれたお陰で綺麗に外れてくれました。

型を開きます。離型剤が効いてくれたお陰で綺麗に外れてくれました。 不安だった溝の部分もしっかり隅まで行き届いていて気泡一つありません。さすが真空脱泡です。

不安だった溝の部分もしっかり隅まで行き届いていて気泡一つありません。さすが真空脱泡です。 本番は強度の事を考えてエポキシレジンを使いますが、まずはテストとしていつものウレタンレジンを使って実際に注型をしてみます(画像は以前の使い回しです)。

本番は強度の事を考えてエポキシレジンを使いますが、まずはテストとしていつものウレタンレジンを使って実際に注型をしてみます(画像は以前の使い回しです)。 型を閉じてゴムとテープで固定し、上に開けた穴からウレタンレジンを注ぎ入れます。

型を閉じてゴムとテープで固定し、上に開けた穴からウレタンレジンを注ぎ入れます。 注口付近で一部空気溜まりが出来てしまったのでその部分は欠けた仕上がりになってしまいましたが、

注口付近で一部空気溜まりが出来てしまったのでその部分は欠けた仕上がりになってしまいましたが、 型の歪も無く、樹脂は隅々まで行き渡っていて良い具合に出来たと思います。

型の歪も無く、樹脂は隅々まで行き渡っていて良い具合に出来たと思います。