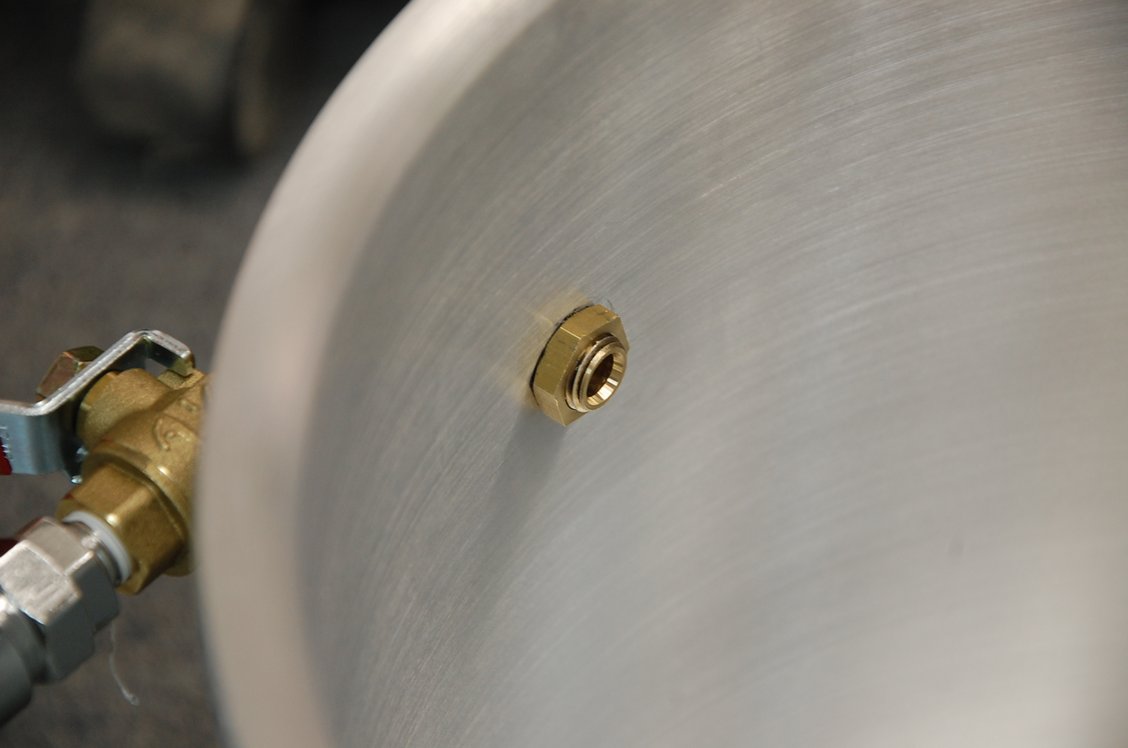

接着剤が固まったようなので早速テストしてみました。ドライポンプに繋ぎ、内部の空気を吸いだします。ドライポンプについてはこちらで紹介していますので宜しければどうぞ。

接着剤が固まったようなので早速テストしてみました。ドライポンプに繋ぎ、内部の空気を吸いだします。ドライポンプについてはこちらで紹介していますので宜しければどうぞ。

容積が大きくなった分負圧するのに時間が掛かるようになりましたが、大体40秒くらいでマイナス0.95Mpaまで到達出来ます。

容積が大きくなった分負圧するのに時間が掛かるようになりましたが、大体40秒くらいでマイナス0.95Mpaまで到達出来ます。

内部の気圧が下がるとお菓子などのパッケージはこんな風に膨らみます。眞空脱泡ではこれと同じようにして、シリコーンやレジンなど液中の空気を吸いだし気泡を取り除きます。

内部の気圧が下がるとお菓子などのパッケージはこんな風に膨らみます。眞空脱泡ではこれと同じようにして、シリコーンやレジンなど液中の空気を吸いだし気泡を取り除きます。

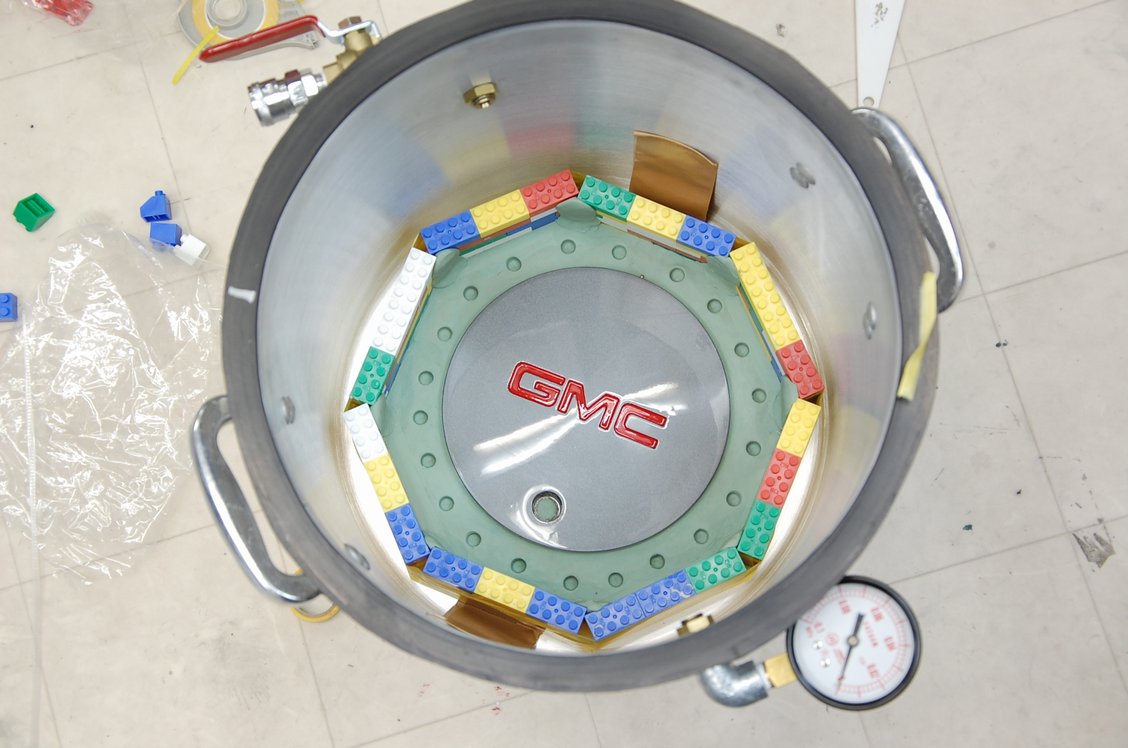

そしてこちらが今回メインとなるGMCのホイールセンターキャップです。無くなった一つがもう入手が出来ない物との事で、予備用も含めて今回これと同じような物を2個作製するご依頼を承りました。塗装は出来ますが、複製は業務外と言うかまるで門外漢なのでこちらの社外記での紹介としています。

そしてこちらが今回メインとなるGMCのホイールセンターキャップです。無くなった一つがもう入手が出来ない物との事で、予備用も含めて今回これと同じような物を2個作製するご依頼を承りました。塗装は出来ますが、複製は業務外と言うかまるで門外漢なのでこちらの社外記での紹介としています。

今回のデシケーター(大)の制作は、今までの物ではここまでのサイズに対応できない為、新たに大きい物を作ったと言う訳です。

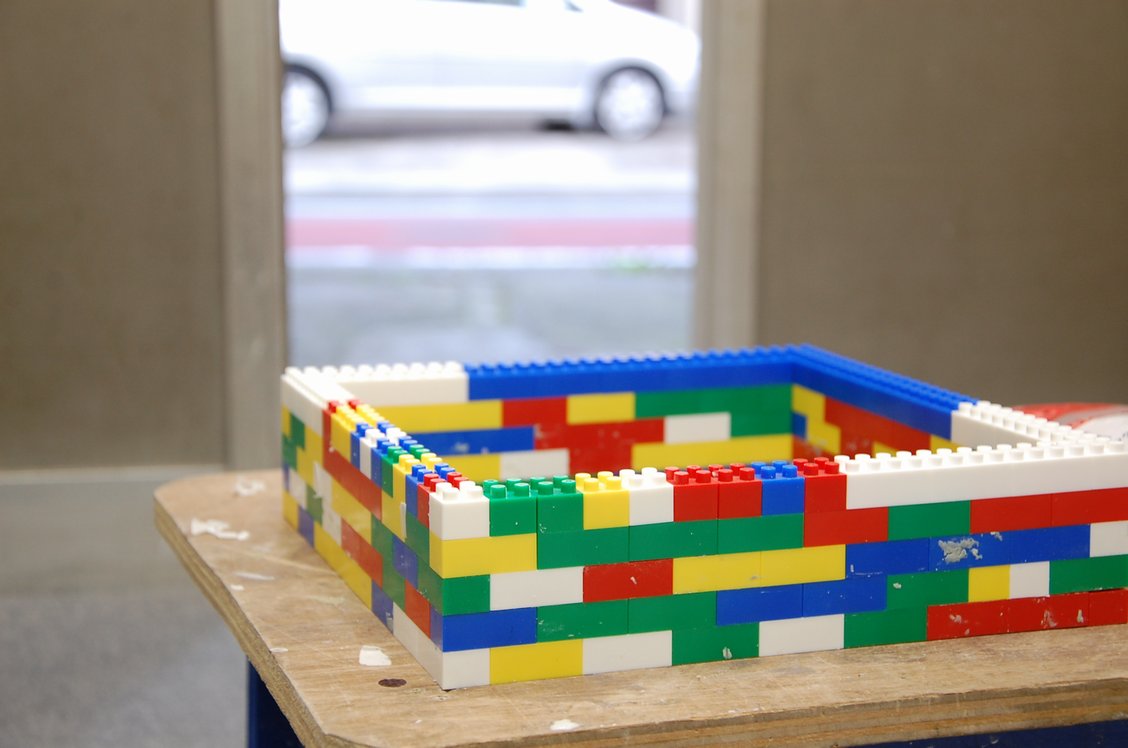

と言う訳で、まずはシリコーンを注ぐ為の枠を作ります。こちらのダイヤブロックも今までの量では足りなかったのでamazonで追加購入しておきました。安い上に精度が良いのでモデラ―の間では定番らしいです。

と言う訳で、まずはシリコーンを注ぐ為の枠を作ります。こちらのダイヤブロックも今までの量では足りなかったのでamazonで追加購入しておきました。安い上に精度が良いのでモデラ―の間では定番らしいです。

ただこのダイヤブロック、見た目が(というか実際に)子供用の玩具な為、傍から見ると「いい大人が昼間からブロック遊びをして・・・」としか思って貰えない所が辛い所です。

ただこのダイヤブロック、見た目が(というか実際に)子供用の玩具な為、傍から見ると「いい大人が昼間からブロック遊びをして・・・」としか思って貰えない所が辛い所です。

ちなみにすっかり作業に没頭してしまい大きな勘違いをしていまして、型にレジンを注ぐ時は縦置きにしますが、シリコーン型を作る時は平置きで行うので、これではデシケーターに納まらない!と言う事に気が付きました。一体何をやっていたんだか・・・。

ちなみにすっかり作業に没頭してしまい大きな勘違いをしていまして、型にレジンを注ぐ時は縦置きにしますが、シリコーン型を作る時は平置きで行うので、これではデシケーターに納まらない!と言う事に気が付きました。一体何をやっていたんだか・・・。

と言う訳で角を取り除きました。これなら最初から円形の壁にしておいた方が確実に早かったですね。

と言う訳で角を取り除きました。これなら最初から円形の壁にしておいた方が確実に早かったですね。

土台に詰めた粘土に噛み合わせの為の凹みを設け、デシケーターに入れます。

土台に詰めた粘土に噛み合わせの為の凹みを設け、デシケーターに入れます。

シリコーン樹脂を流し込み、蓋を被せてドライポンプで内部の空気を抜き取る真空脱泡を行います。

シリコーン樹脂を流し込み、蓋を被せてドライポンプで内部の空気を抜き取る真空脱泡を行います。

画像では余り泡立っていませんが、これは先に主剤の予備脱泡を行っていたからでして、真空脱泡は問題無く出来ました。

「半分」と言うのはちょっと理由があって、今回はシリコーン型のサイズが大きいので型が歪む恐れがある為、骨材をいれるべく片側を二回に分けて行う事にしました。一度でこれをやろうとすると骨材が沈んで原型(ホイールキャップ)に触れてしまう為、一旦膜となる層を作ってからその上に重ねようと言う作戦です。これなら必要無くなったシリコーン型を刻んで嵩上げに再利用する事も出来ますしね。

またそれでも強度的に足りなそうなら、さらに石膏を流し込んで補強しようかと思います。

②に続きます↓