先日第一回目のシリコーン樹脂を注いでいたGMCホイールセンターキャップ用のシリコーン型です。画像は既に固まった状態です。

先日第一回目のシリコーン樹脂を注いでいたGMCホイールセンターキャップ用のシリコーン型です。画像は既に固まった状態です。

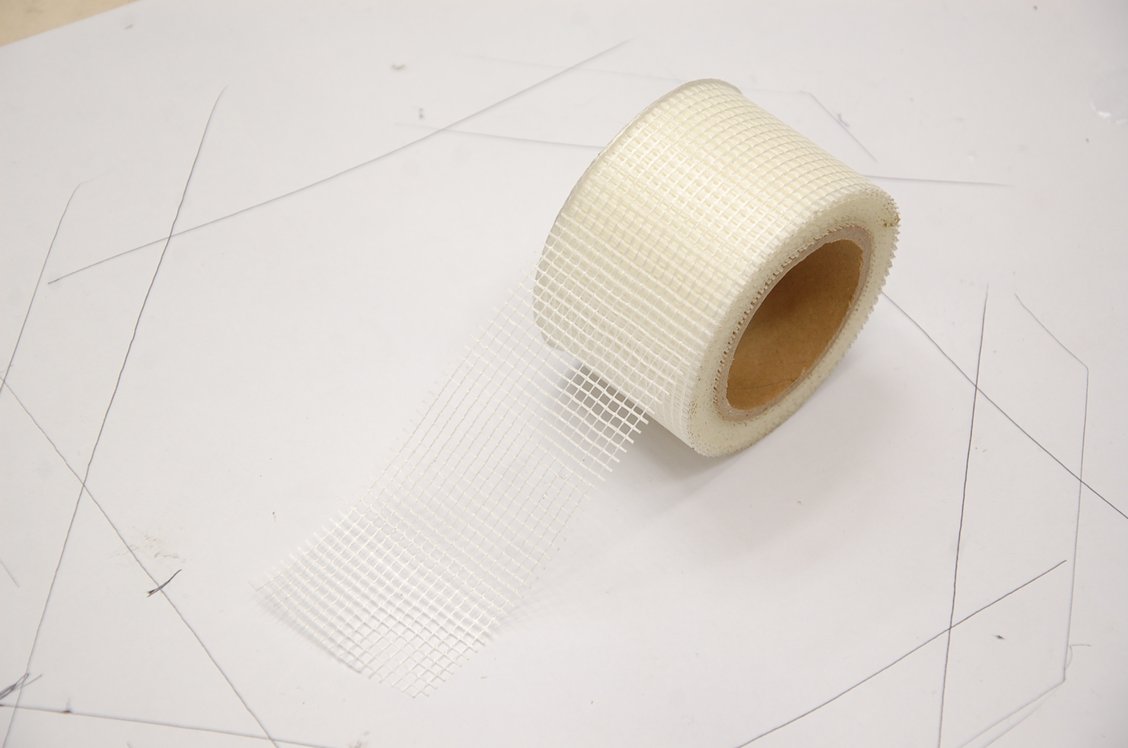

今回はサイズが大きい事、また形が歪むとホイールに入らなく恐れがある為、型の変形防止として骨材を入れる事にしました。全ネジを外周に沿って曲げた物を、固まったシリコーンの上に置きます。

今回はサイズが大きい事、また形が歪むとホイールに入らなく恐れがある為、型の変形防止として骨材を入れる事にしました。全ネジを外周に沿って曲げた物を、固まったシリコーンの上に置きます。

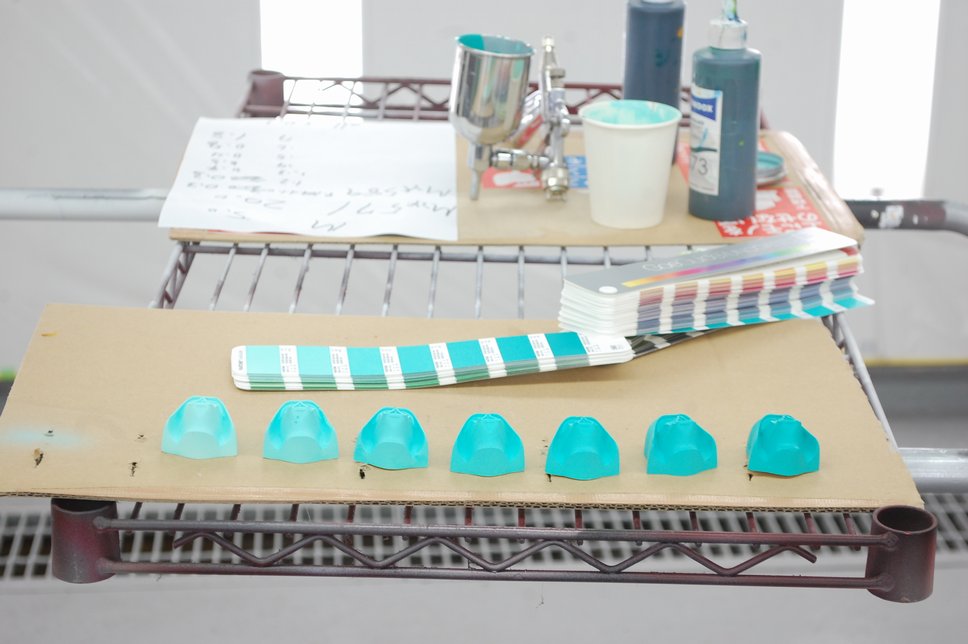

さらに嵩上げの為に不要になったシリコーン樹脂を細かく刻んで投入します。

さらに嵩上げの為に不要になったシリコーン樹脂を細かく刻んで投入します。

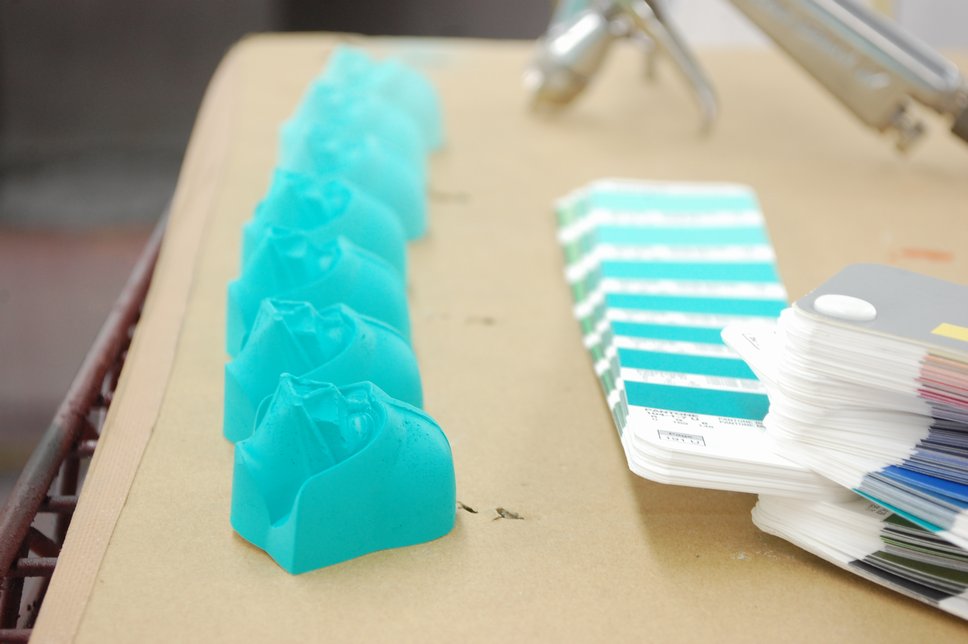

刻んだシリコーンの基となるのはこちらの色見本用マイクの型で、最初に作った方は一部に古いシリコーン樹脂(を無理やり希釈した物)を使った為に型の一部が柔らかくなって歪が出てしまい、その後新たにもう一個型を作ったのでこちらは不用としました。柔らかい部分は除いています。

刻んだシリコーンの基となるのはこちらの色見本用マイクの型で、最初に作った方は一部に古いシリコーン樹脂(を無理やり希釈した物)を使った為に型の一部が柔らかくなって歪が出てしまい、その後新たにもう一個型を作ったのでこちらは不用としました。柔らかい部分は除いています。

それが固まった状態です。若干表面にファイバークロスの模様が浮き上がっています。

それが固まった状態です。若干表面にファイバークロスの模様が浮き上がっています。

固まったシリコーンの上に15ミリくらいの厚みになるよう充填しました。一時間もあれば固まりますが、念の為一日置いてから今度は逆側を行います。

固まったシリコーンの上に15ミリくらいの厚みになるよう充填しました。一時間もあれば固まりますが、念の為一日置いてから今度は逆側を行います。

反対側は離型剤塗り忘れたとかしないよう注意して挑もうと思います。

↓③に続きます