知り合いのオートサプライヤーさんが工場に遊びに来て、新しい製品を見せてくれました。なんとPP=ポリプロピレンを溶接出来る機械です!

知り合いのオートサプライヤーさんが工場に遊びに来て、新しい製品を見せてくれました。なんとPP=ポリプロピレンを溶接出来る機械です!

PPの修理方法や工具自体は昔からあり、ただそういった溶接では比較的表層部分のみ、ABS樹脂のように芯からしっかり溶かし込もうとするのは難しく、なので大抵はホッチキスの芯のような物を埋め込んだり(または打ち込んだり)、ファイバー繊維と接着剤(エポキシまたはウレタン系)の併用が主な修理方法でした。

PPの修理方法や工具自体は昔からあり、ただそういった溶接では比較的表層部分のみ、ABS樹脂のように芯からしっかり溶かし込もうとするのは難しく、なので大抵はホッチキスの芯のような物を埋め込んだり(または打ち込んだり)、ファイバー繊維と接着剤(エポキシまたはウレタン系)の併用が主な修理方法でした。

今回の機械でのPP溶接の肝としては「炭化させない事」らしく、樹脂を溶かす為の熱風は酸素を取り除いた「窒素」を用いるようです。金属の溶接にアルゴンガスを使うのと同じような感じですね。内部に搭載されているフィルターで酸素と二酸化炭素を取り除けるようになっています。

今回の機械でのPP溶接の肝としては「炭化させない事」らしく、樹脂を溶かす為の熱風は酸素を取り除いた「窒素」を用いるようです。金属の溶接にアルゴンガスを使うのと同じような感じですね。内部に搭載されているフィルターで酸素と二酸化炭素を取り除けるようになっています。

エアーの温度や流量は機械で調整可能との事です。溶接棒は手で持って使うので、イメージとしてはTIG溶接機みたいな感じでしょうか。

エアーの温度や流量は機械で調整可能との事です。溶接棒は手で持って使うので、イメージとしてはTIG溶接機みたいな感じでしょうか。

施工時の動画も見つけました。

バンパー等であれば既存の方法でも構わないと思いますが、ヘッドライトステーのように厚みが変わってしまうとマズイ箇所や強度が必要な部分への使用にはとても良さそうです。

金額はそれなりにしますが、ヘッドライト一個数十万するような車体(要は外車)を扱うボディショップならすぐに元が取れるのではないでしょうか。オフロードバイクのカウル修理を手っ取り早くやるとかにも良さそうですね。

金額はそれなりにしますが、ヘッドライト一個数十万するような車体(要は外車)を扱うボディショップならすぐに元が取れるのではないでしょうか。オフロードバイクのカウル修理を手っ取り早くやるとかにも良さそうですね。

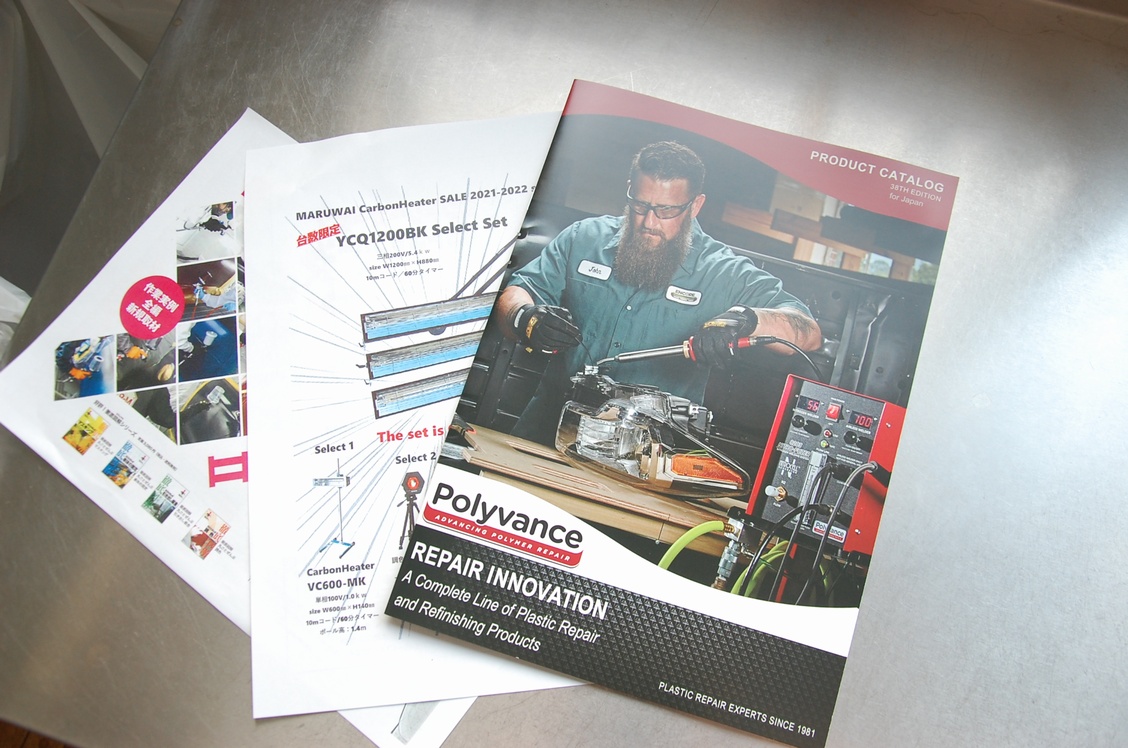

パンフレットを見るとガスボンベ搭載型もあるみたいです。という事は、ボンベを自前で用意して本体のみで買えば初期費用はかなり抑えられるのでは・・・。まあうちのような小物塗装屋ではどちらにしろ死ぬまで使っても採算が取れないと思いますが。

パンフレットを見るとガスボンベ搭載型もあるみたいです。という事は、ボンベを自前で用意して本体のみで買えば初期費用はかなり抑えられるのでは・・・。まあうちのような小物塗装屋ではどちらにしろ死ぬまで使っても採算が取れないと思いますが。

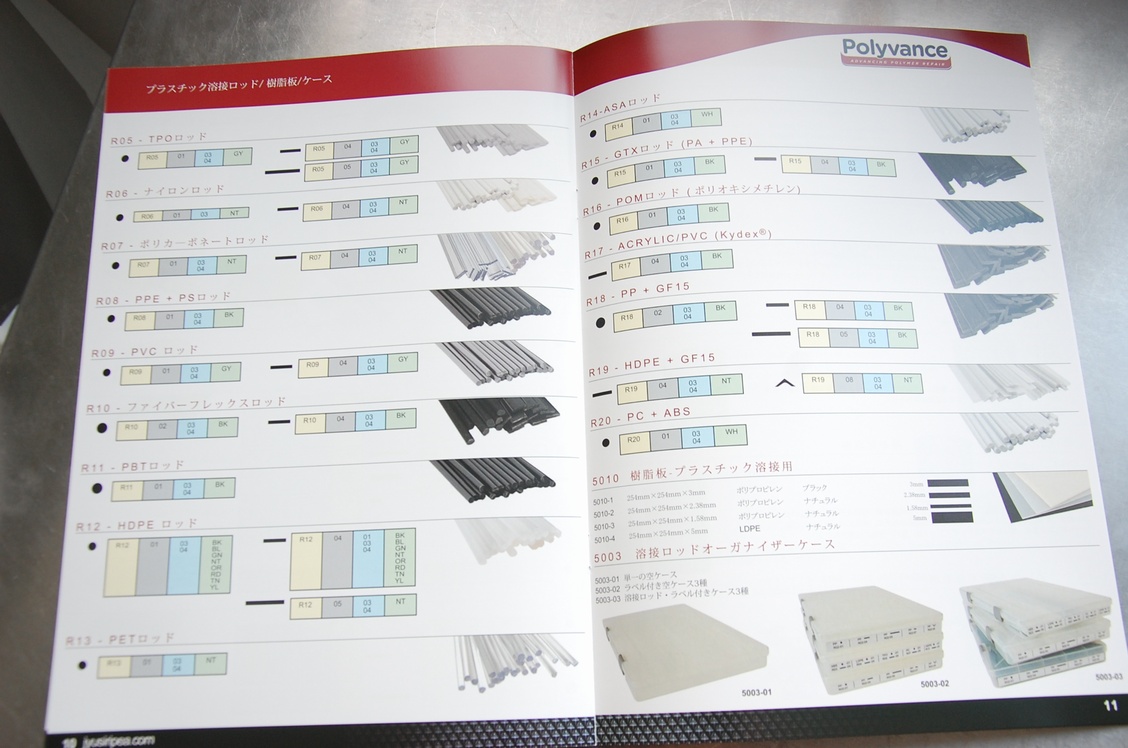

溶棒も充実しています。が、これはわざわざ買わなくても捨てるバンパーとかをカットすればそれでも良さそうですね(保険修理の仕事ならそんな事するより買った方が早いですね)。

溶棒も充実しています。が、これはわざわざ買わなくても捨てるバンパーとかをカットすればそれでも良さそうですね(保険修理の仕事ならそんな事するより買った方が早いですね)。

これを見つけ懐かしい!と心の中で叫びました。切れたバンパーの修理なんかに使いましたね。ホッチキスの芯みたいなのを熱して割れた部分に埋め込むという機械で、私も持っていましたがどうもイマイチだったので使わなくなりました。

これを見つけ懐かしい!と心の中で叫びました。切れたバンパーの修理なんかに使いましたね。ホッチキスの芯みたいなのを熱して割れた部分に埋め込むという機械で、私も持っていましたがどうもイマイチだったので使わなくなりました。

今回の機械は日本に入ってまだ日が浅いらしく、つい最近に保険会社さんでのデモを行ったばかりとの事でした。なのでこれからメジャーになっていくかもですね。

興味のある方はご連絡頂ければ販売店ご紹介します。社長直々に紹介できるのでかなりお安くなるのではと、勝手に思っています(笑)。