デシケーターの作成に足りなかったニップル2個を近所のホームセンターで買って来ました。、一方はストレート=PF(平行ネジ)、もう一方はテーパー状=PTになったニップルです。一個¥300くらいでした。

デシケーターの作成に足りなかったニップル2個を近所のホームセンターで買って来ました。、一方はストレート=PF(平行ネジ)、もう一方はテーパー状=PTになったニップルです。一個¥300くらいでした。

こちらの部品は先日紹介したMonotarouで購入した物で、これらを組み合合わせると、

こちらの部品は先日紹介したMonotarouで購入した物で、これらを組み合合わせると、

一方がドライポンプに、もう一方は内部の空気を常圧に戻す時の為の開放弁です。

真空計のネジもテーパー状になっている為、そのまま寸胴に固定すると隙間が出来てしまうので、こちらは一旦エルボー(L型に曲がった配管)に取り付けて平行ネジに変換します。

真空計のネジもテーパー状になっている為、そのまま寸胴に固定すると隙間が出来てしまうので、こちらは一旦エルボー(L型に曲がった配管)に取り付けて平行ネジに変換します。

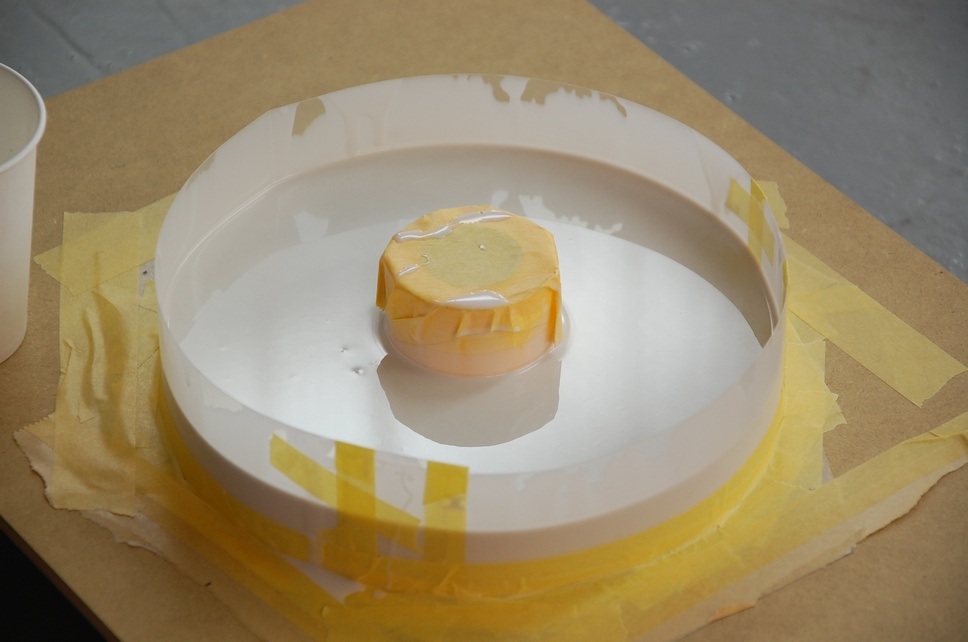

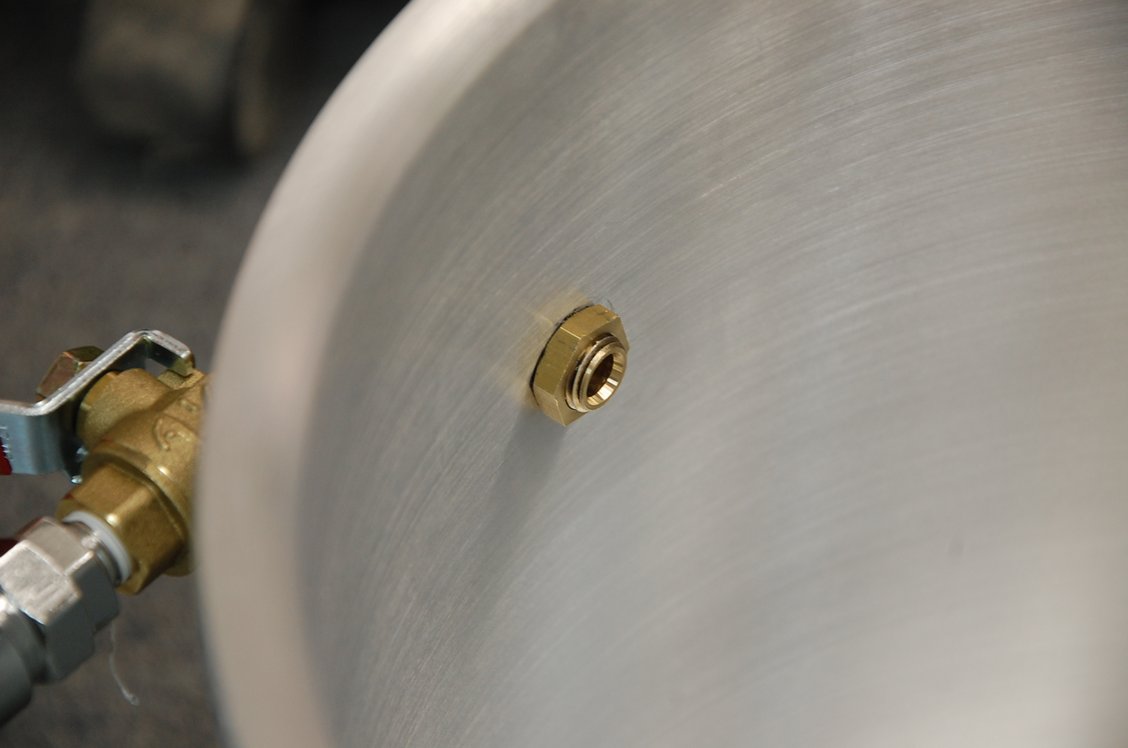

先ほど作製した配管と真空計を取り付けます。また念の為穴の周りにシーラーを塗っておきます(食み出た余分は拭き取りました)。

先ほど作製した配管と真空計を取り付けます。また念の為穴の周りにシーラーを塗っておきます(食み出た余分は拭き取りました)。

後は蓋にするアクリル板と寸胴の間に挟むパッキンで、こちらは「コ」の字型のゴムモールをフチに取り付ける予定です。

後は蓋にするアクリル板と寸胴の間に挟むパッキンで、こちらは「コ」の字型のゴムモールをフチに取り付ける予定です。

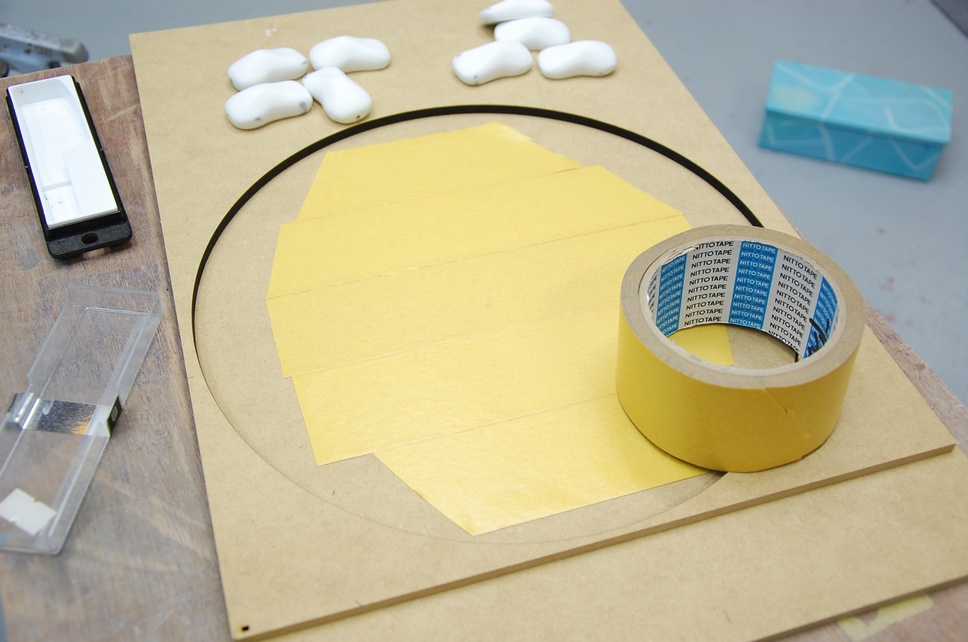

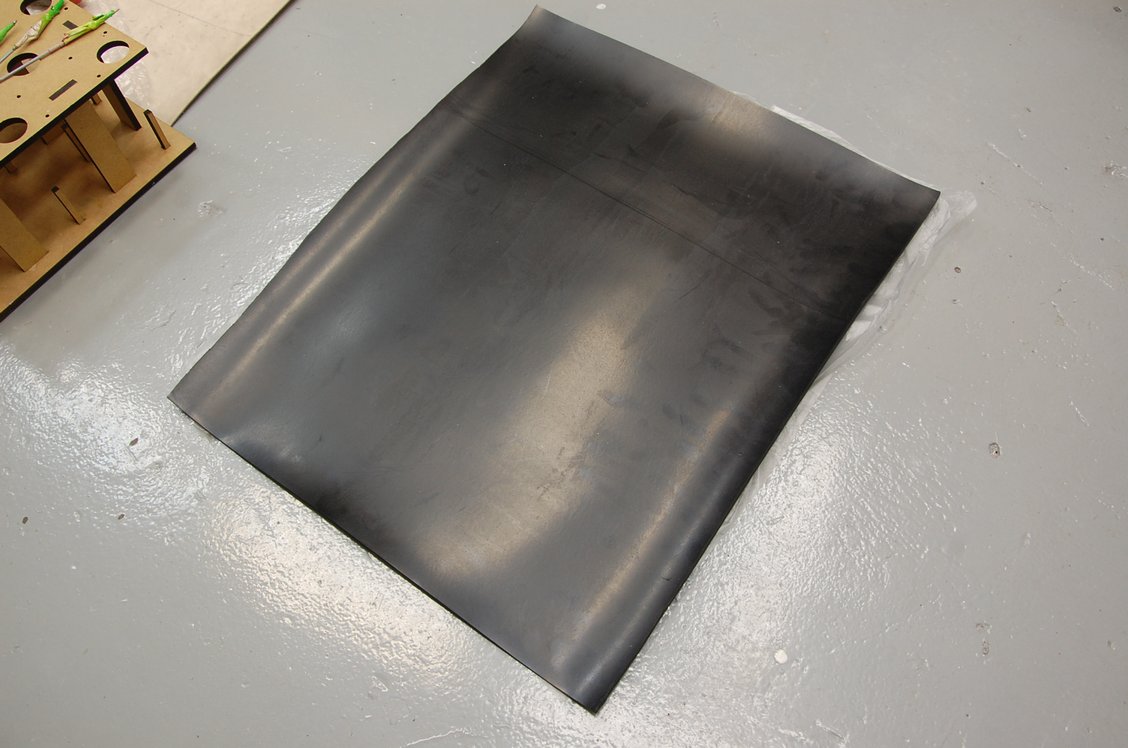

と思っていたのですが、昨日行って来たコーナンで何と50cm幅のゴムマットが切り売りしていました!

と思っていたのですが、昨日行って来たコーナンで何と50cm幅のゴムマットが切り売りしていました!

近所の島忠ホームセンターやamazonでは30cm幅、もしくはロール買い(20メートル)しか無かったのですが、これを見つけられたのは凄く幸運でした。10cm150円程で、40cm買いました。

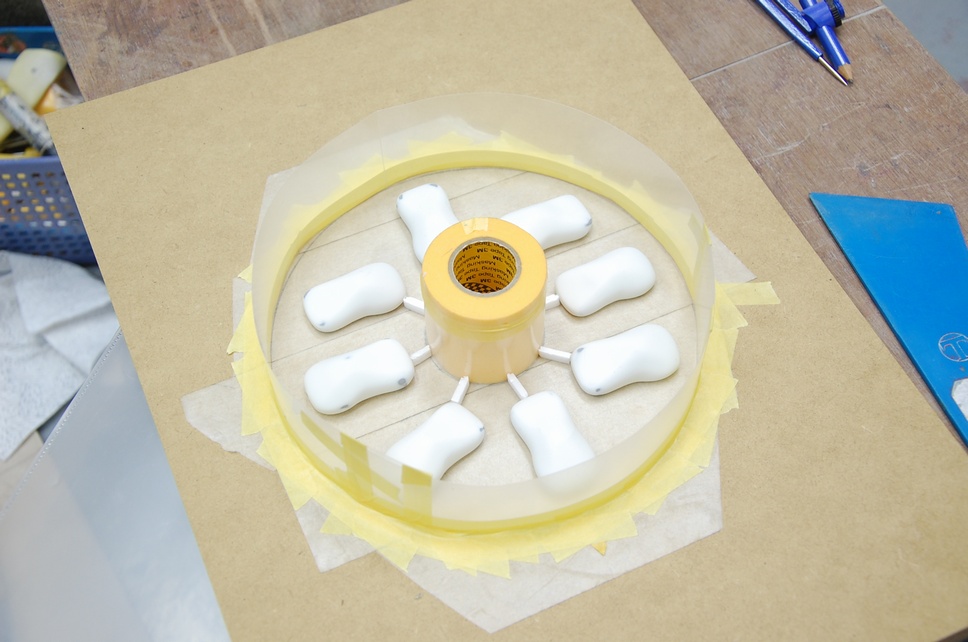

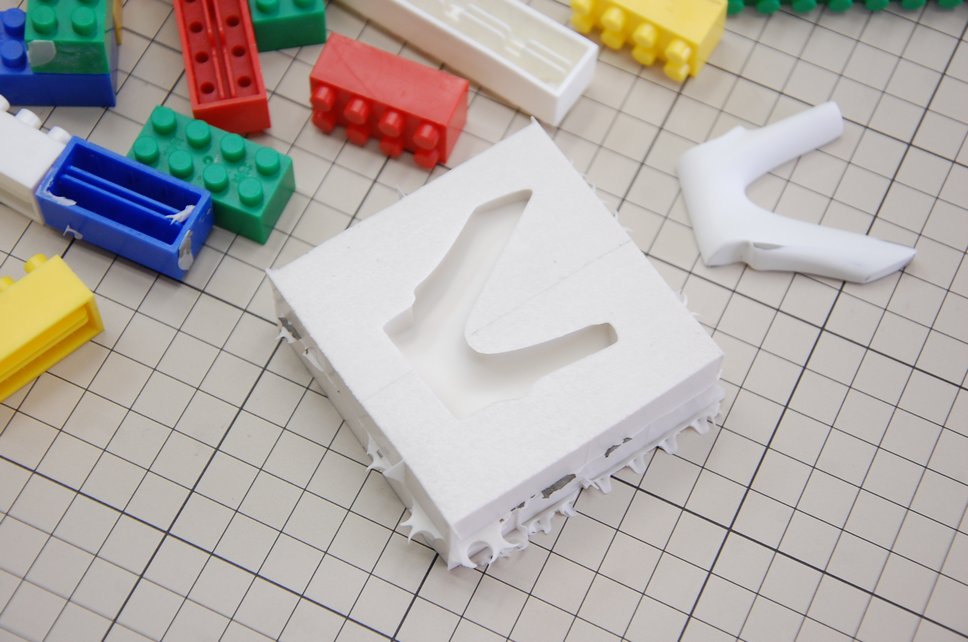

接着面にシリコーンシーラーを塗り、ひっくり返して重たい物を乗せて圧力を掛けます。

接着面にシリコーンシーラーを塗り、ひっくり返して重たい物を乗せて圧力を掛けます。

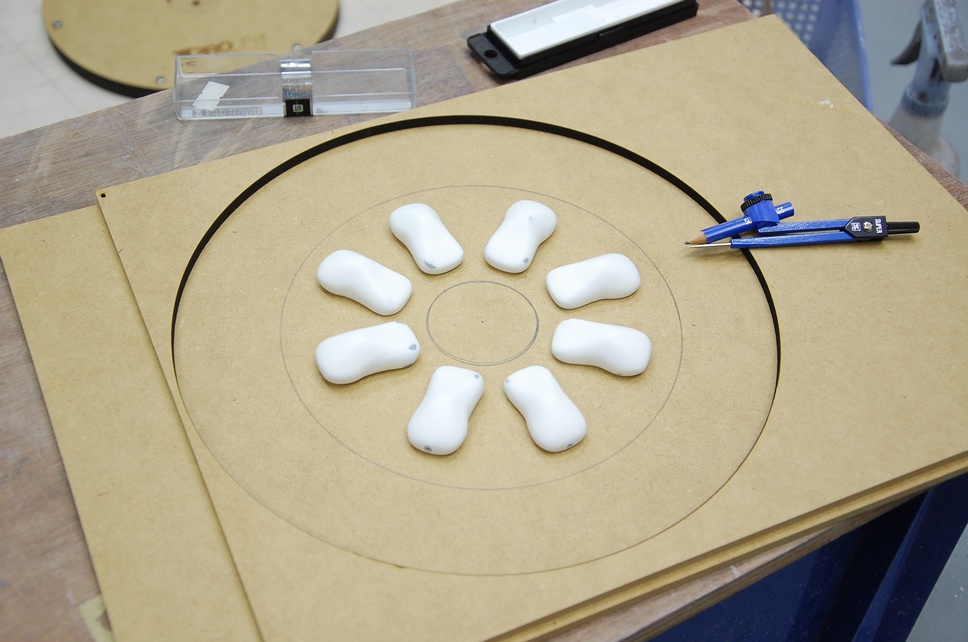

シーラーが固まってエアー漏れが無ければ直ぐに使えるので、時間が出来たら次はいよいよ原型となるホイールキャップからシリコーン型を作ろうと思います。

事前準備にちょっと予定外の時間が掛かってしまいましたが、これでようやくスタート地点に立てましたので、どうぞもう少々お待ち頂けますようお願い申し上げます!