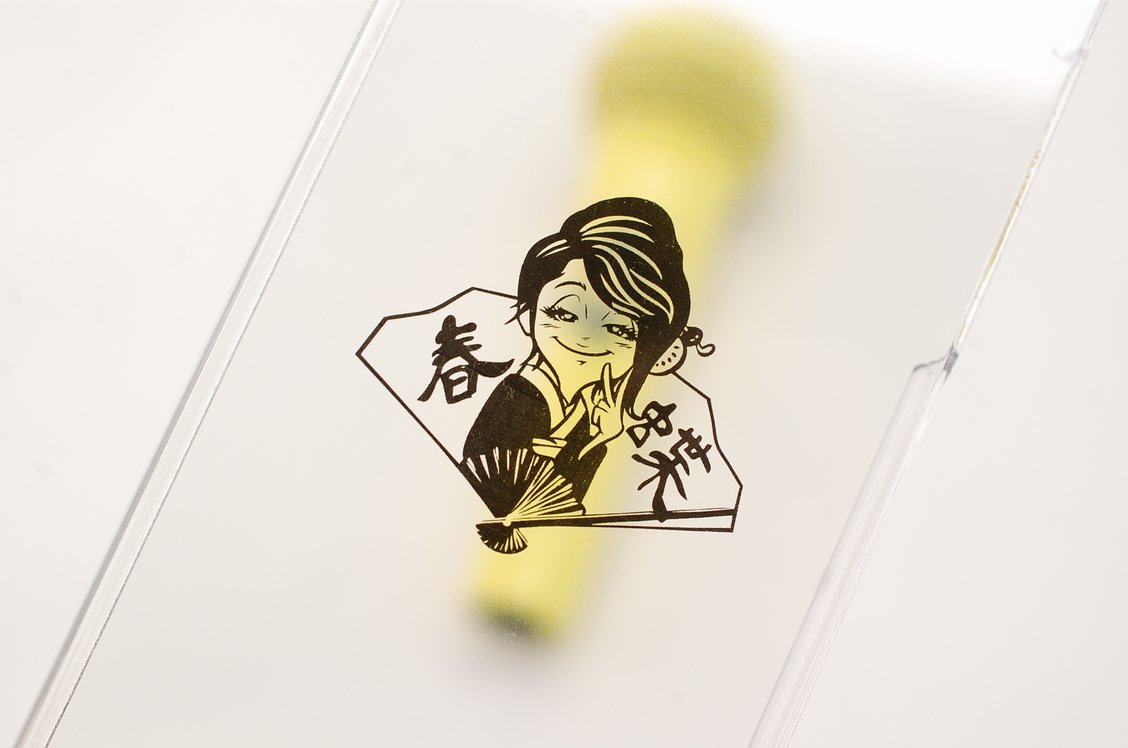

マイクの塗装と一緒に塗っておいたスマートフォーンのクリアーカバーです。

マイクの塗装と一緒に塗っておいたスマートフォーンのクリアーカバーです。

こちらは仕事と言う訳では無いのですが、マイクに貼る為に作ったデカールが余ったのと、ちょっと試してみたい事があった為、手元にあったiPhone5S用のスマホカバーを使っていつも仕事で行っている通りにデカール貼り付け→クリアー塗装を施してみました。

ちなみに元々行っていた自動車車体補修(いわゆる板金塗装)の仕事では、デカールを使うという事はまずありません。時々バイクのガソリンタンクなどでクリアー下に貼る物がありますが、あれはデカールでは無く普通にシールです。

ちなみに元々行っていた自動車車体補修(いわゆる板金塗装)の仕事では、デカールを使うという事はまずありません。時々バイクのガソリンタンクなどでクリアー下に貼る物がありますが、あれはデカールでは無く普通にシールです。

デカールを自作するようになったのは今の「小物塗装屋」になってからで、それまではALPSのMDプリンターの存在なども全く知りませんでした。小学生の頃まではプラモデルとか粘土とかばかり弄っていたのですが、ある日このままじゃ駄目だと気付き(笑)しかも何を血迷ったか体育会系の部活に入ったりしてその間は模型などからはずっと離れていました。

デカールを自作するようになったのは今の「小物塗装屋」になってからで、それまではALPSのMDプリンターの存在なども全く知りませんでした。小学生の頃まではプラモデルとか粘土とかばかり弄っていたのですが、ある日このままじゃ駄目だと気付き(笑)しかも何を血迷ったか体育会系の部活に入ったりしてその間は模型などからはずっと離れていました。

なので今やっているデカールの貼り付けなどもほぼ自己流で、最初の頃は密着性が悪かったり、白濁り(シルバリング?)が出たりと、結構苦労はしました。特に辛かったのはクリアーを塗った際に起きるチヂレで、フチが少しでも浮くと終わりですし、印刷が侵されてもアウトなので、何度も苦い思いをしました。

なので今やっているデカールの貼り付けなどもほぼ自己流で、最初の頃は密着性が悪かったり、白濁り(シルバリング?)が出たりと、結構苦労はしました。特に辛かったのはクリアーを塗った際に起きるチヂレで、フチが少しでも浮くと終わりですし、印刷が侵されてもアウトなので、何度も苦い思いをしました。

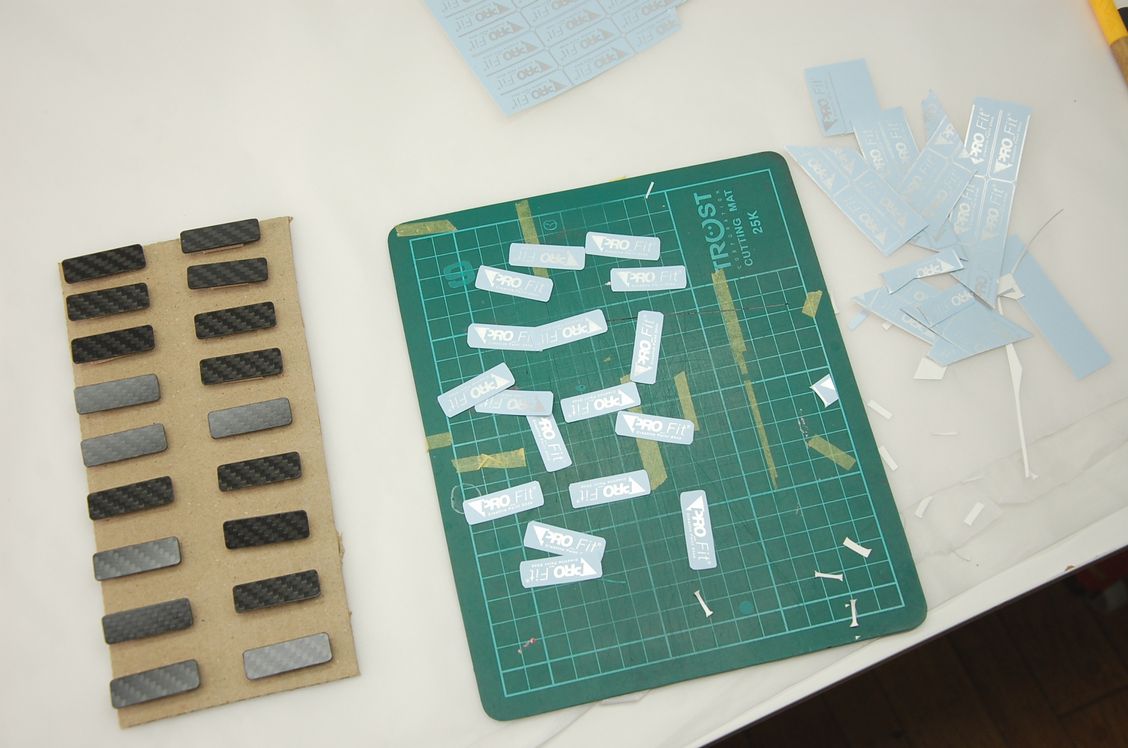

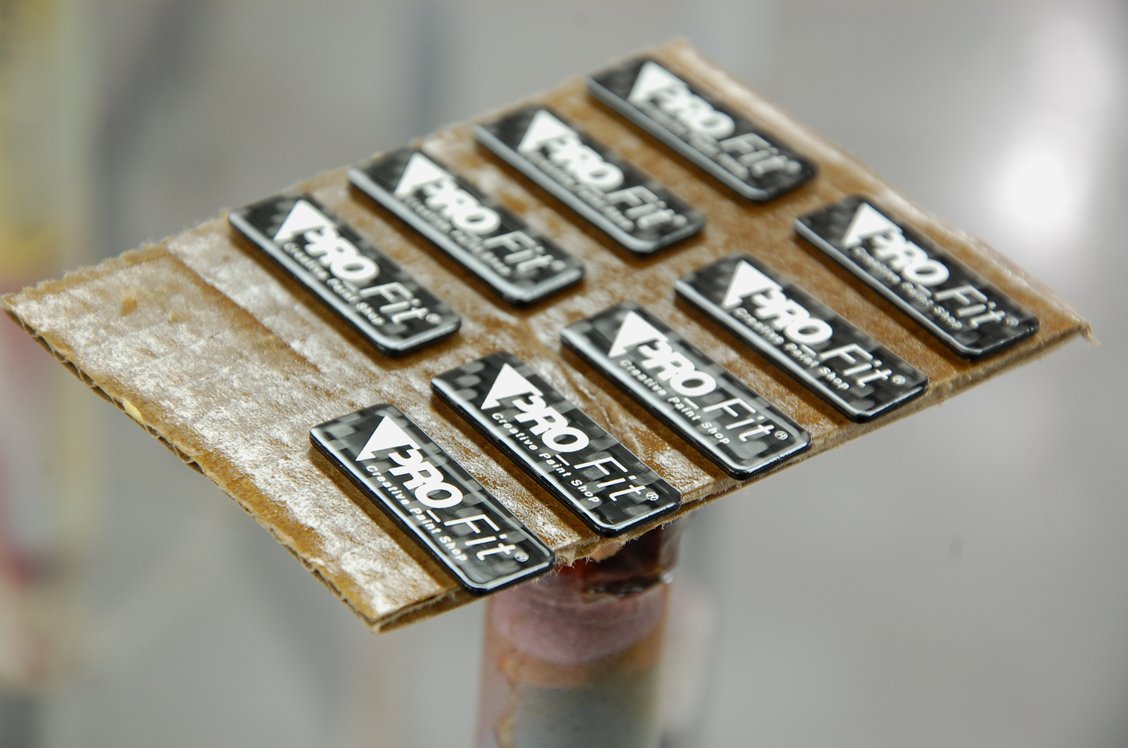

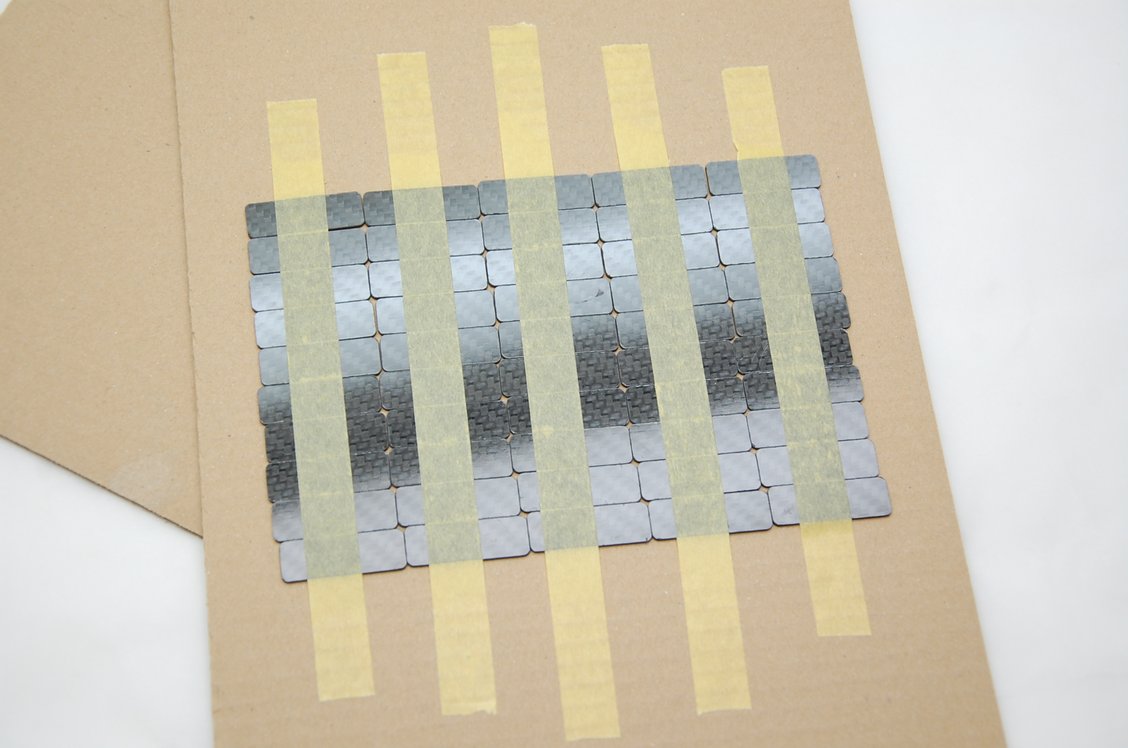

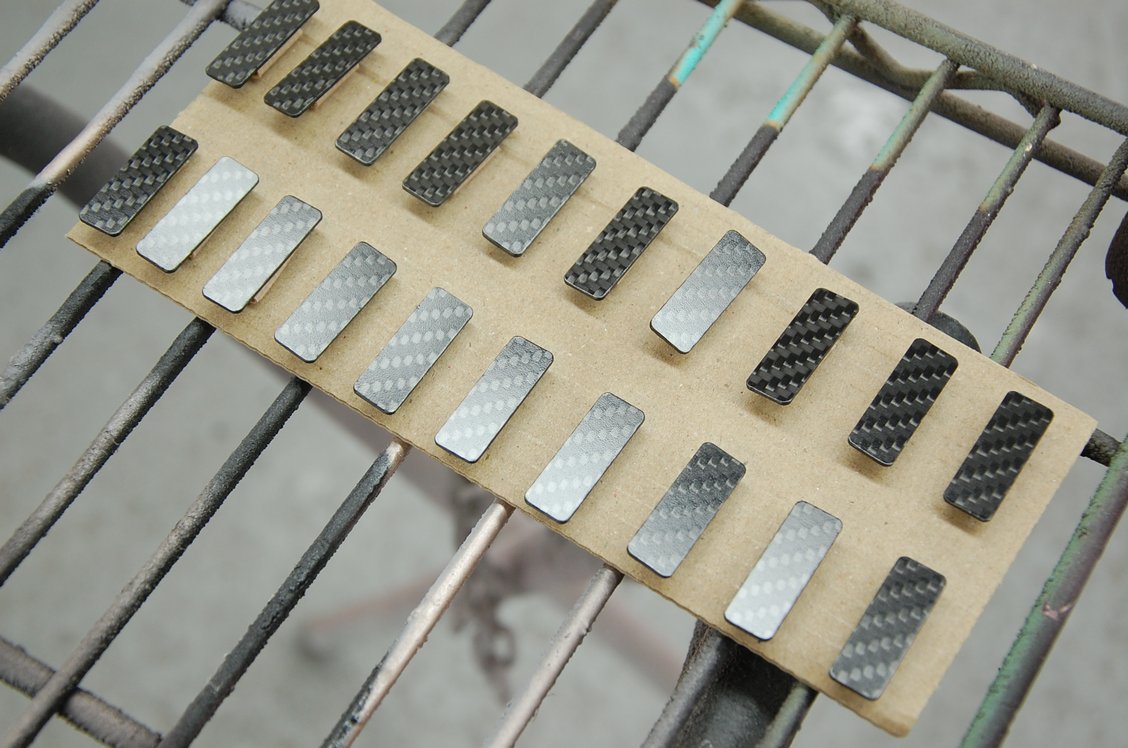

ただ幸いにして(?)、以前こちらのカーボン極小エンブレムを大量に作った際に連続して作業を行った事で、大よその問題点が判って来ました。そもそもデカールに付いている糊と、それを補強する接着剤(マークセッターなど)は比較的弱い溶剤系(多分アルコール)の物で、ベースコートにクリアーからの硬化剤が挿し込む2:1タイプの、主にハイソリッド型と呼ばれるようなクリアーには耐えられないのでは?、と思ったのです。

ただ幸いにして(?)、以前こちらのカーボン極小エンブレムを大量に作った際に連続して作業を行った事で、大よその問題点が判って来ました。そもそもデカールに付いている糊と、それを補強する接着剤(マークセッターなど)は比較的弱い溶剤系(多分アルコール)の物で、ベースコートにクリアーからの硬化剤が挿し込む2:1タイプの、主にハイソリッド型と呼ばれるようなクリアーには耐えられないのでは?、と思ったのです。

まあ簡単に言えば、昔ながらの木工用ボンドを併用すればこういった事はほぼ解決出来ました。

あとは白濁りですが、透明度を優先するなら被塗物そのままデカールを貼れば良いのですが、強度のある塗膜を形成するにはやはり足付け処理は必須で、それに関しては間にベースクリアーを入れる事で解決しました。またデカールはベースコートとクリアーの間に挟む事で強度も増します。

あとは白濁りですが、透明度を優先するなら被塗物そのままデカールを貼れば良いのですが、強度のある塗膜を形成するにはやはり足付け処理は必須で、それに関しては間にベースクリアーを入れる事で解決しました。またデカールはベースコートとクリアーの間に挟む事で強度も増します。

と言う訳で、今回は完全に透明な被塗物に、普通の塗装時と同じく足付け処理を行い、デカールを貼っても透明度は維持できるだろう!と言うテストを兼ねていました。

と言う訳で、今回は完全に透明な被塗物に、普通の塗装時と同じく足付け処理を行い、デカールを貼っても透明度は維持できるだろう!と言うテストを兼ねていました。

ただマスキングテープを剥がすまではどうなるか判っていなかったので、結構ドキドキではあったんですけどね。

と言う訳で出来上がったのがこちらです。向こう側にあるマイクが曇って見えるのはカバーが透明じゃない訳では無く、撮影時に起こる被写界深度的なボケなので気にしないで大丈夫です。

と言う訳で出来上がったのがこちらです。向こう側にあるマイクが曇って見えるのはカバーが透明じゃない訳では無く、撮影時に起こる被写界深度的なボケなので気にしないで大丈夫です。

ただこうやってみて気づいたのですが、強い光に当てると黒の印刷部が透けていてムラっぽく見えます。どうやらMDプリンターでの黒の印刷では完全に隠蔽はしていないようですね。

ただこうやってみて気づいたのですが、強い光に当てると黒の印刷部が透けていてムラっぽく見えます。どうやらMDプリンターでの黒の印刷では完全に隠蔽はしていないようですね。

と言ってもこんな風に見る(使う)機会は殆ど無いですし、または合成印刷で2回擦れば問題無いと思います。ただ重ね刷りは膜厚が付きますし強度が落ちるので、わざわざそんな事はしない方が良いと思います。

足付け時につけた#1300相当のペーパー目は全く見え無く、当然ですが白濁りもありません。

足付け時につけた#1300相当のペーパー目は全く見え無く、当然ですが白濁りもありません。

デカールの段差はクリアーの二度打ち(「塗装→強制乾燥硬化→研ぎ→塗装→強制乾燥硬化」)を行ったお陰でほぼ平滑になっています。現状は塗りっ放しの状態なので、さらに磨きを掛ければ平滑になりますが、このままで十分だと思います(と言うか塗装屋にしか分かりません)。

デカールの段差はクリアーの二度打ち(「塗装→強制乾燥硬化→研ぎ→塗装→強制乾燥硬化」)を行ったお陰でほぼ平滑になっています。現状は塗りっ放しの状態なので、さらに磨きを掛ければ平滑になりますが、このままで十分だと思います(と言うか塗装屋にしか分かりません)。

多分こういった見方が一番濁りが判り易いと思いますが、デカールを貼った部分とそうで無い所を比べても違いが判りません。

多分こういった見方が一番濁りが判り易いと思いますが、デカールを貼った部分とそうで無い所を比べても違いが判りません。

まあだからといってこの方法がお勧め出来ると言う訳では無く、手間とリスクを考えるならUVプリントの方が断然優れていると思います。私的には事前に位置出しや冶具無しで、自分の感覚(と計測)で配置を決められると言うのがこの利点といった感じでしょうか。

と言う訳で、今回の作業工程・塗膜構成としては、

①足付け処理(#1300相当)

②脱脂

③プラスチックプライマー塗装(ここからはゴミが付かない環境で)

④ベースクリアー塗装

⑤マークセッター塗布

⑥デカール貼付け(木工用ボンド入りの水で)

⑦マークセッター塗布

⑧水切り(木工用ボンドを溶かした水で)

⑨12時間程自然乾燥(と同時に木工用ボンドの重合)

⑩クリアー塗装

といった感じです。今回⑩のクリアー塗装ではSTANDOXのクリスタルクリアーを、1コート目から超ウェットに塗りましたが大丈夫でした。ちなみにいつも業者さんからご依頼頂いているUVプリントは前回激しくチヂレて大変な事になりました(苦)

尚、MDプリンターの設定は、印刷紙を「厚み」で、黒を印刷した上にページ合成で光沢(クリアー)を重ね印刷しています。またデカールは足付け処理と脱脂も行っていて、そちらについては以下ページで紹介しておりますので宜しければご参照下さいませ。

1/43ポルシェミニカー用 デカール作成

今回改めて紹介したのは、先日電話でこのデカールの貼り方についてお問い合わせがありまして、その際にはお名前も会社名も聞いていなかったのですが、当店と同じように小物を塗装しているとの事、またベースコートには日本ペイントのアドミラを、クリアーにはDUPONTの7600を使っているとの事なので大よそ見当がつき、一応簡単に説明はさせて頂きましたが、改めてこちらでもと言う感じで纏めてみました。

ただ仕事中の電話は困りますので、今後は電話では無くこちらにコメントを頂ければと思います。不明点についてはその都度ご案内出来るかと思いますし、他に私よりもデカールに詳しい方が居ますので、きっとそういった方々も助けてくれると思います。多分(笑)。

いつも使っていたWAVEのデカール用紙が切れたのと、現在ご依頼中の高級イヤフォンのロゴ入れで、ALPSドライプリンターを使って少し特殊な青い印刷を行いたかったのでそれらの材料を購入しました。

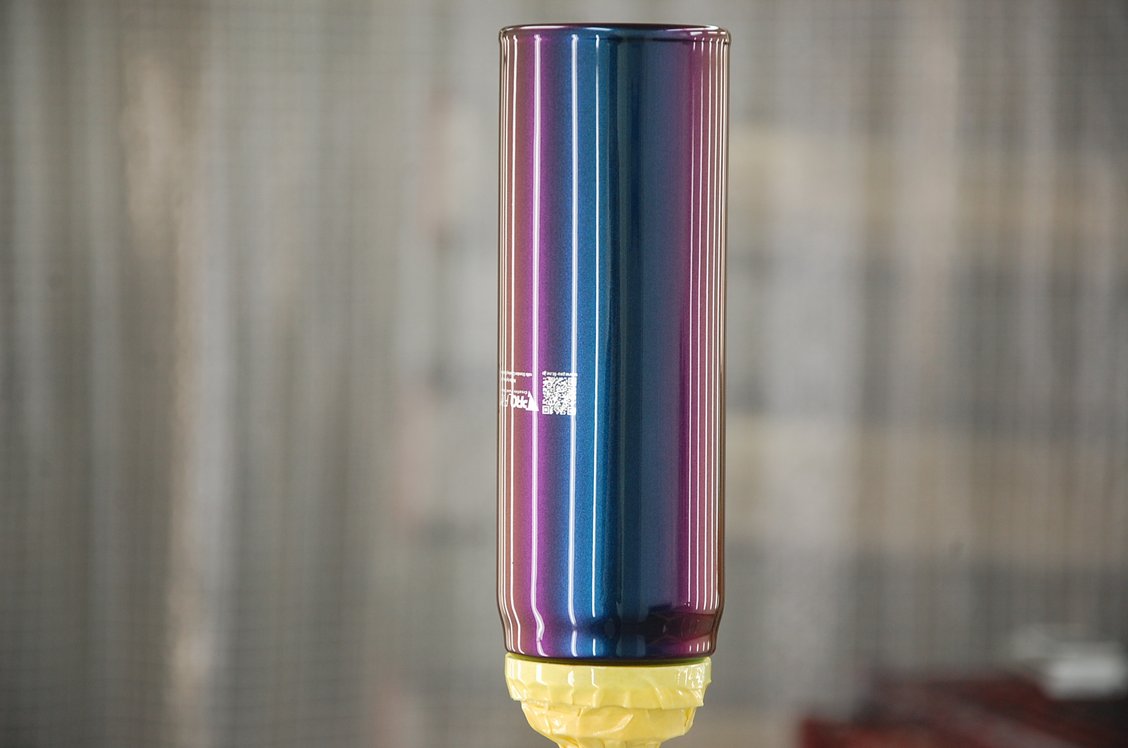

いつも使っていたWAVEのデカール用紙が切れたのと、現在ご依頼中の高級イヤフォンのロゴ入れで、ALPSドライプリンターを使って少し特殊な青い印刷を行いたかったのでそれらの材料を購入しました。 またサーモス本体の色は、やはりこちらも先日新たに入手したパウダータイプのクロマフレア風顔料(新)を使ってみます。

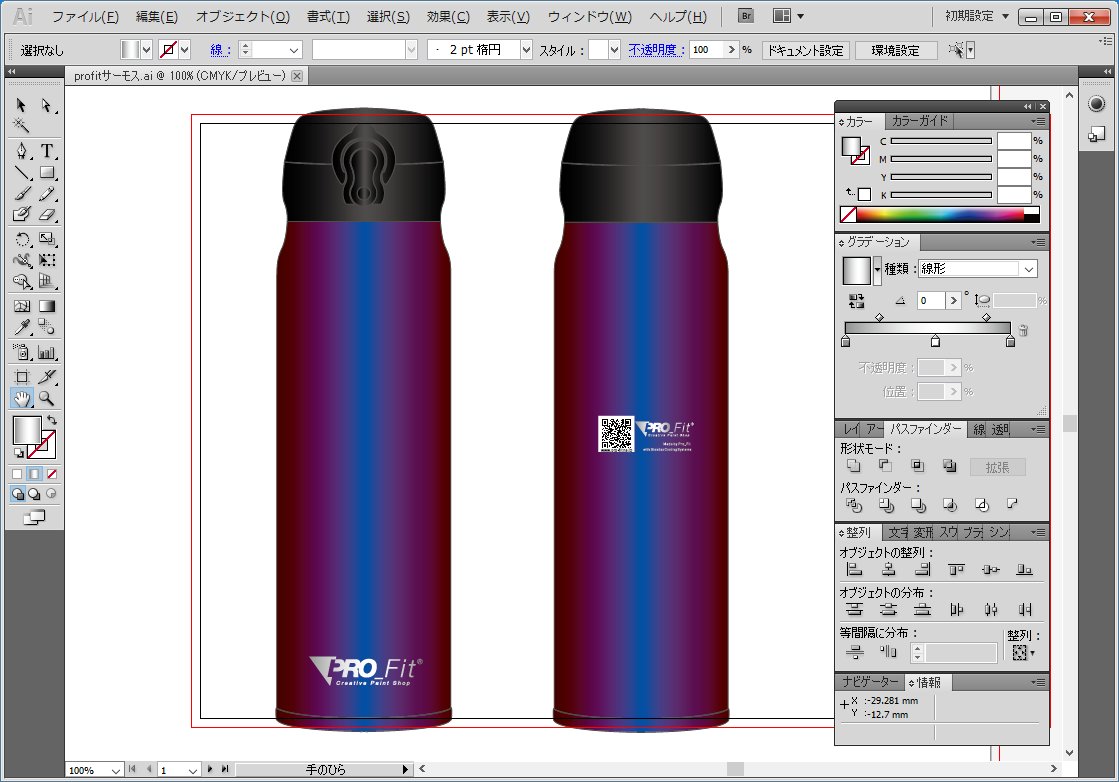

またサーモス本体の色は、やはりこちらも先日新たに入手したパウダータイプのクロマフレア風顔料(新)を使ってみます。 まずはベースコートの黒を塗ります。STANDOX原色MIX571そのままです。

まずはベースコートの黒を塗ります。STANDOX原色MIX571そのままです。 その上に、先日紹介したNo.2のクロマフレア風塗料を塗り重ねます。

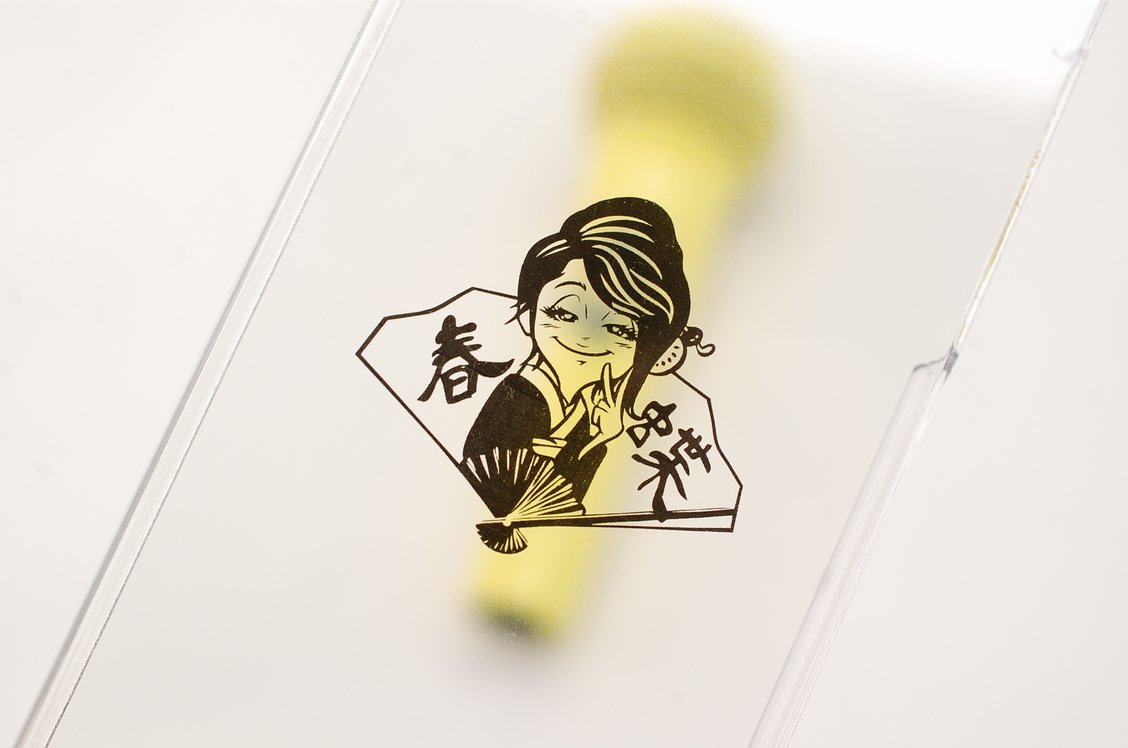

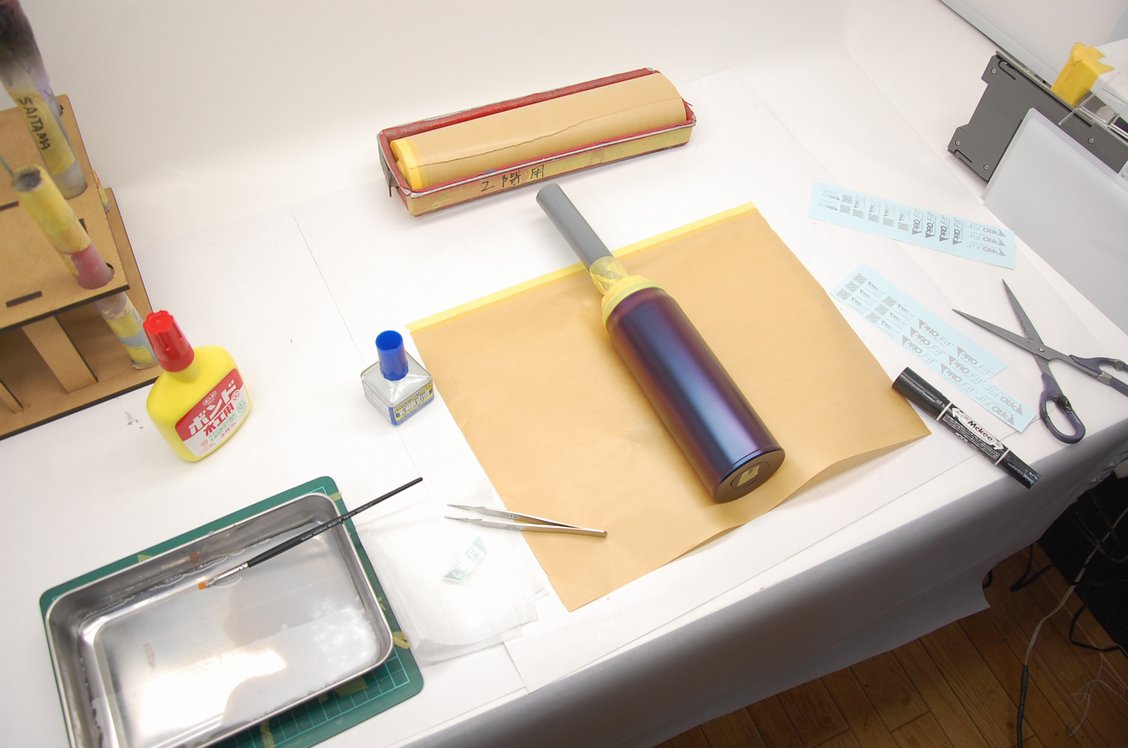

その上に、先日紹介したNo.2のクロマフレア風塗料を塗り重ねます。 ベースコートが十分に乾いたらデカールを貼り付ける準備をします。

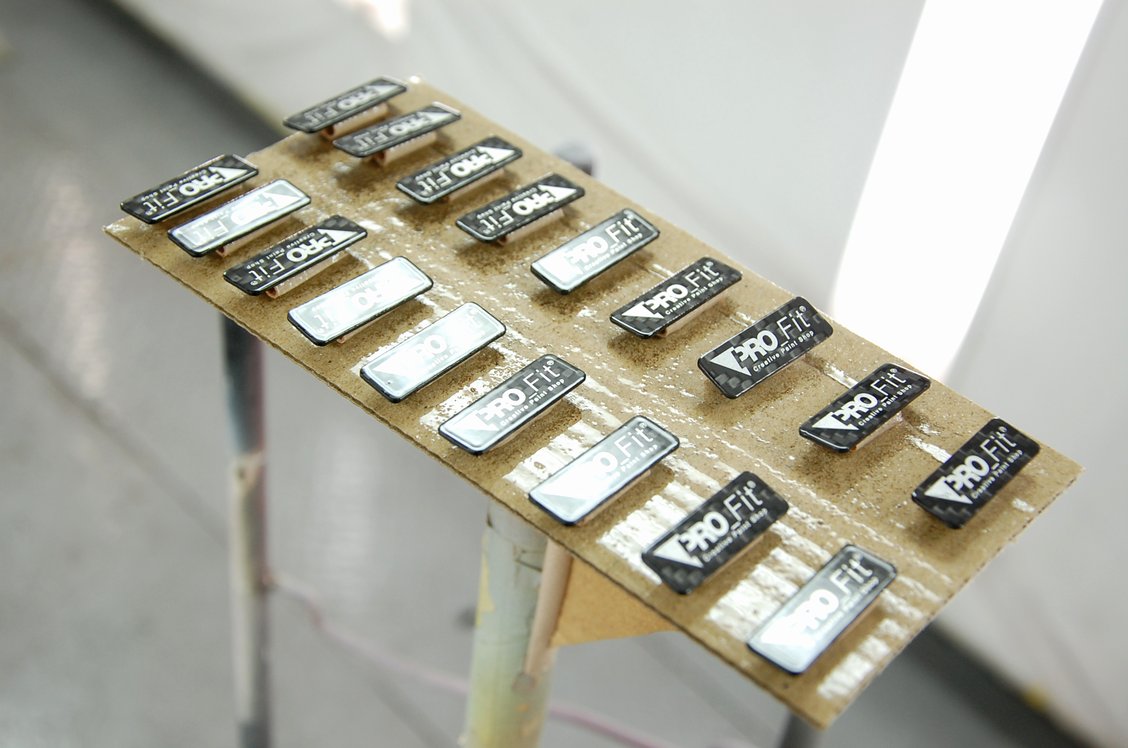

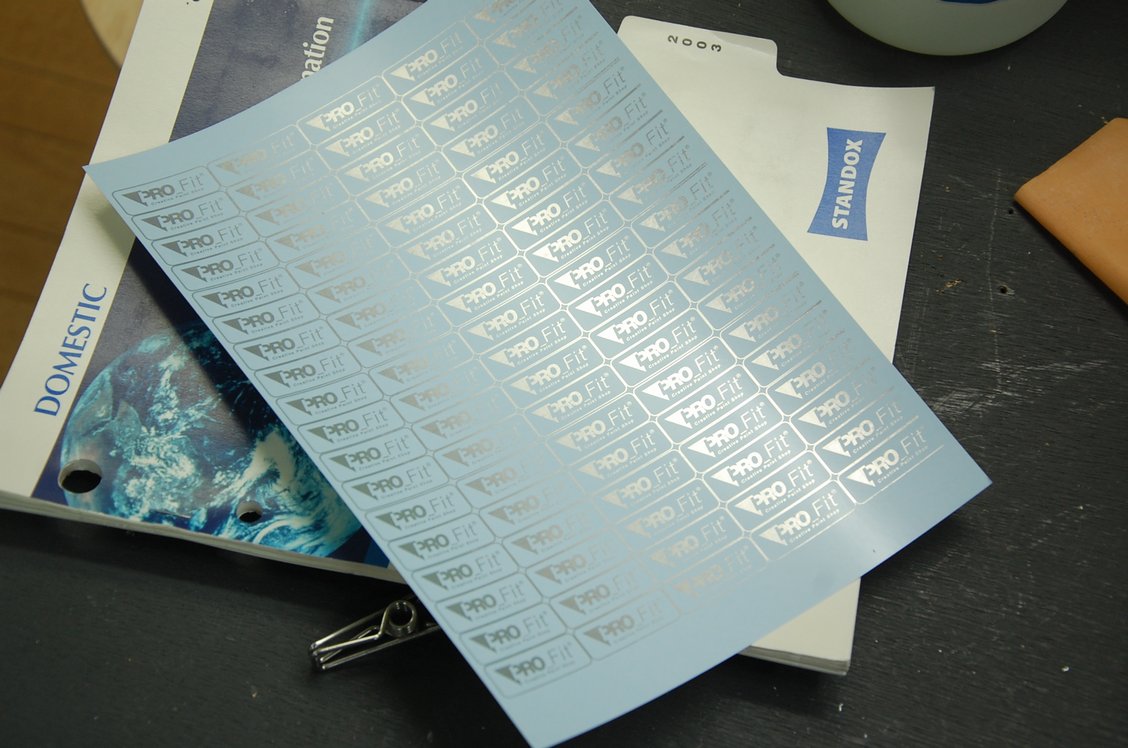

ベースコートが十分に乾いたらデカールを貼り付ける準備をします。 インクはいつものメタリックシルバーで、デカールシートは象のロケットさんで購入した「艶あり」のタイプにしています。今後はこれに切り替える予定なのでテストも兼ねています。

インクはいつものメタリックシルバーで、デカールシートは象のロケットさんで購入した「艶あり」のタイプにしています。今後はこれに切り替える予定なのでテストも兼ねています。 使ってみた感じとしては、WAVEさんの物に比べると水に浸してから台紙が剥がれるまでの時間が圧倒的に早いです。基本せっかちな私としては凄く助かります。

使ってみた感じとしては、WAVEさんの物に比べると水に浸してから台紙が剥がれるまでの時間が圧倒的に早いです。基本せっかちな私としては凄く助かります。 コシも凄く柔らかく、厚みもWAVEさんの物に比べると薄く感じます(ただ塗り上がった状態で見ると余り変わりは無いかも知れません)。

コシも凄く柔らかく、厚みもWAVEさんの物に比べると薄く感じます(ただ塗り上がった状態で見ると余り変わりは無いかも知れません)。 デカールを貼った後は自然乾燥で、「ちょっと早いんじゃ・・・?!」くらいでクリアーを塗ってみました。

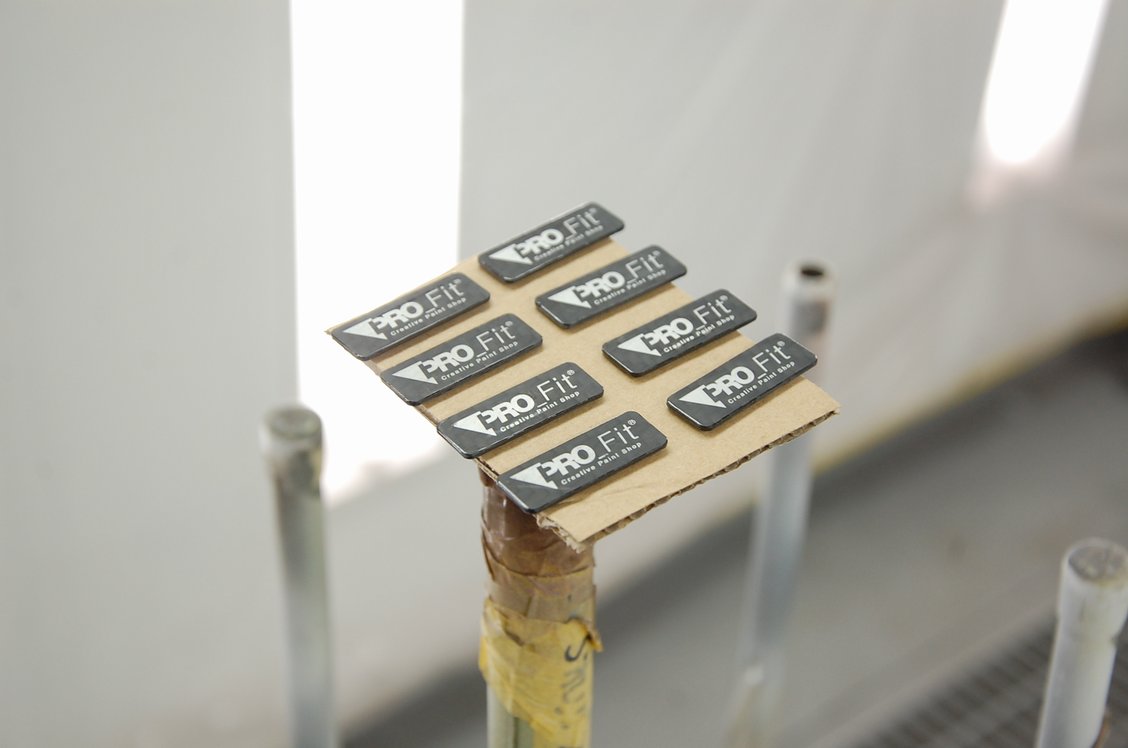

デカールを貼った後は自然乾燥で、「ちょっと早いんじゃ・・・?!」くらいでクリアーを塗ってみました。 また今回は、以前仮想ワークショップでちょっと失敗気味だった見切りラインのマスク型(アクリル板をドーナッツ型にレーザーカットした物)も試しています。

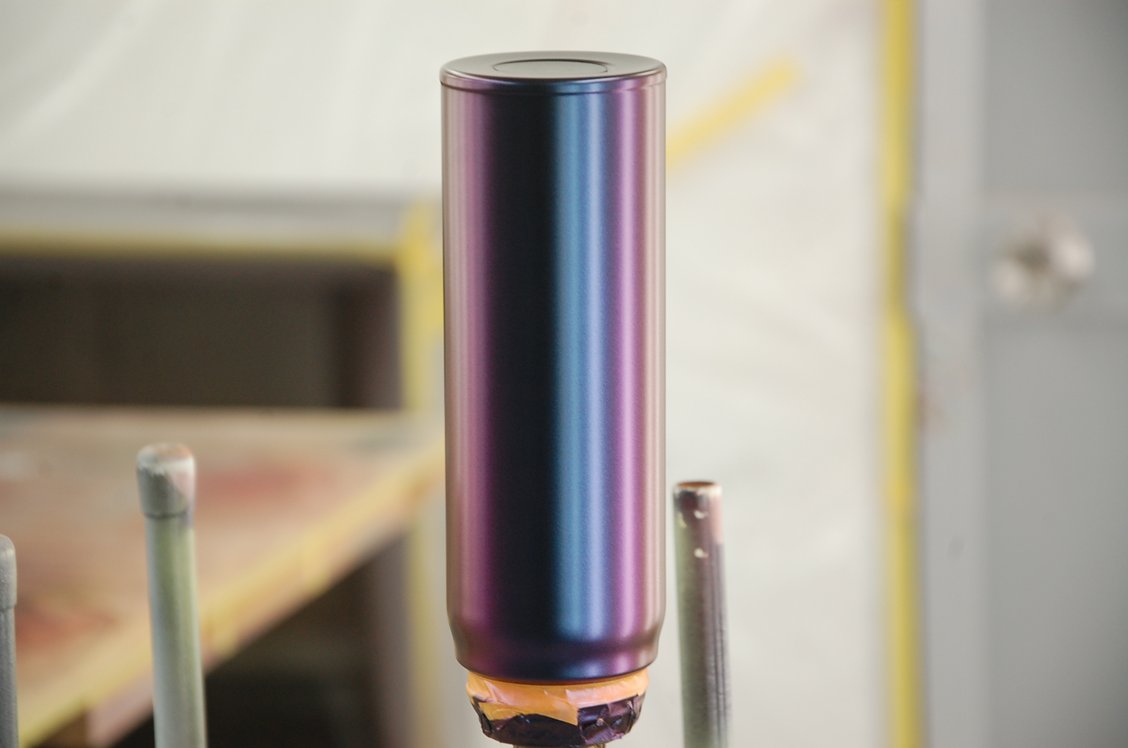

また今回は、以前仮想ワークショップでちょっと失敗気味だった見切りラインのマスク型(アクリル板をドーナッツ型にレーザーカットした物)も試しています。 マジョーラ感としては見ての通り良い感じで、あと今度本物の日ペマジョーラをGUNさんにワークショップで塗って貰って比較出来ればと思っています(そもそもサーモスにマジョーラを塗ろう!と言う話はGUNさんから出ましたので)。

マジョーラ感としては見ての通り良い感じで、あと今度本物の日ペマジョーラをGUNさんにワークショップで塗って貰って比較出来ればと思っています(そもそもサーモスにマジョーラを塗ろう!と言う話はGUNさんから出ましたので)。