当工場には殆ど影響は無かったのですが、昨日全国での緊急事態宣言が明けたようで、これによりとりあえずは一安心と言う方も居るのではないでしょうか。

当工場には殆ど影響は無かったのですが、昨日全国での緊急事態宣言が明けたようで、これによりとりあえずは一安心と言う方も居るのではないでしょうか。

うちの場合は受付窓口を設けていないので元々人との接触が無く、またご依頼の殆どはウェブサイトを見た個人の方からのオーダーで、さらには従業員は雇わず一人でやっているという事もあり、この騒動でも以前に比べて全く変わりがありません。ただネットで見た記事によると、一か月だけでも収入が去年の半分になれば100万円が貰えるとの事で、だったら仕事をセーブして私もそうした方が良いと思ってしまったのですが・・・(勿論しませんが)。

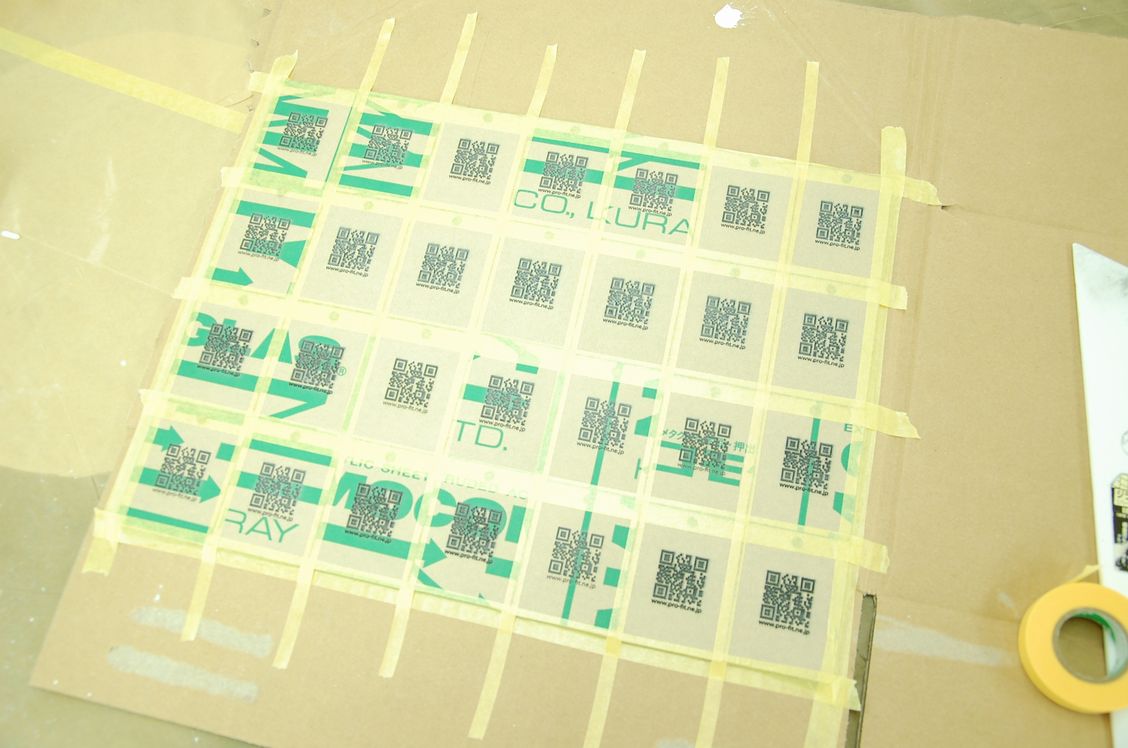

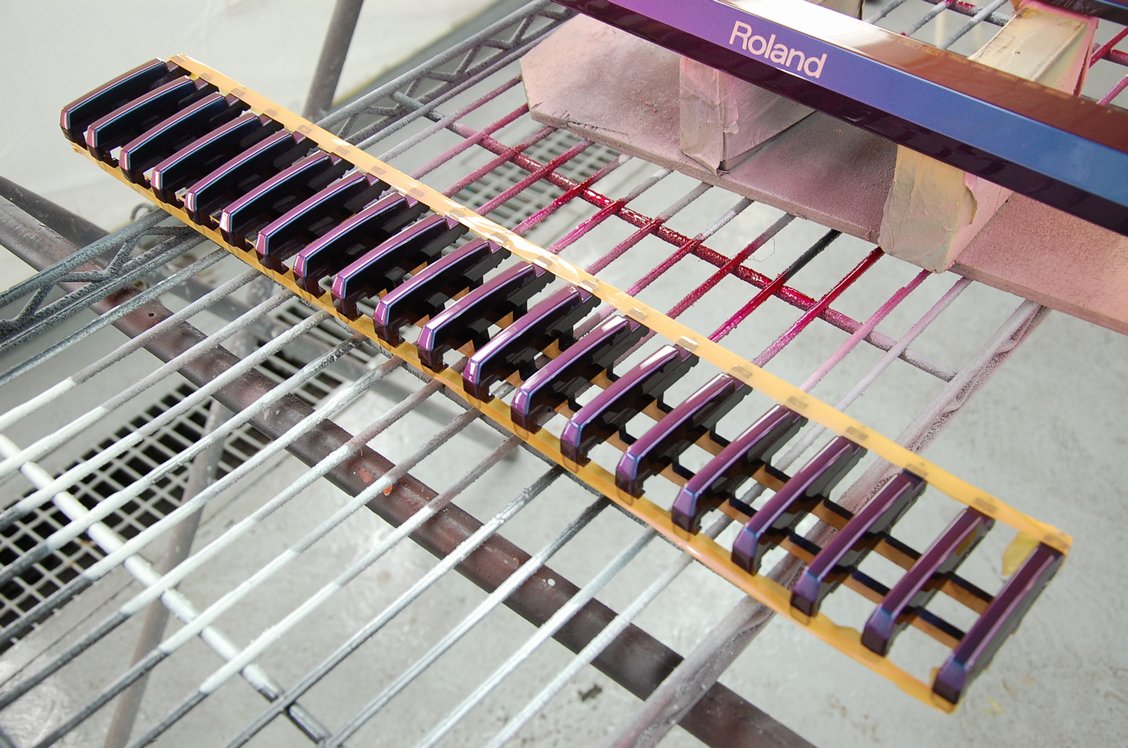

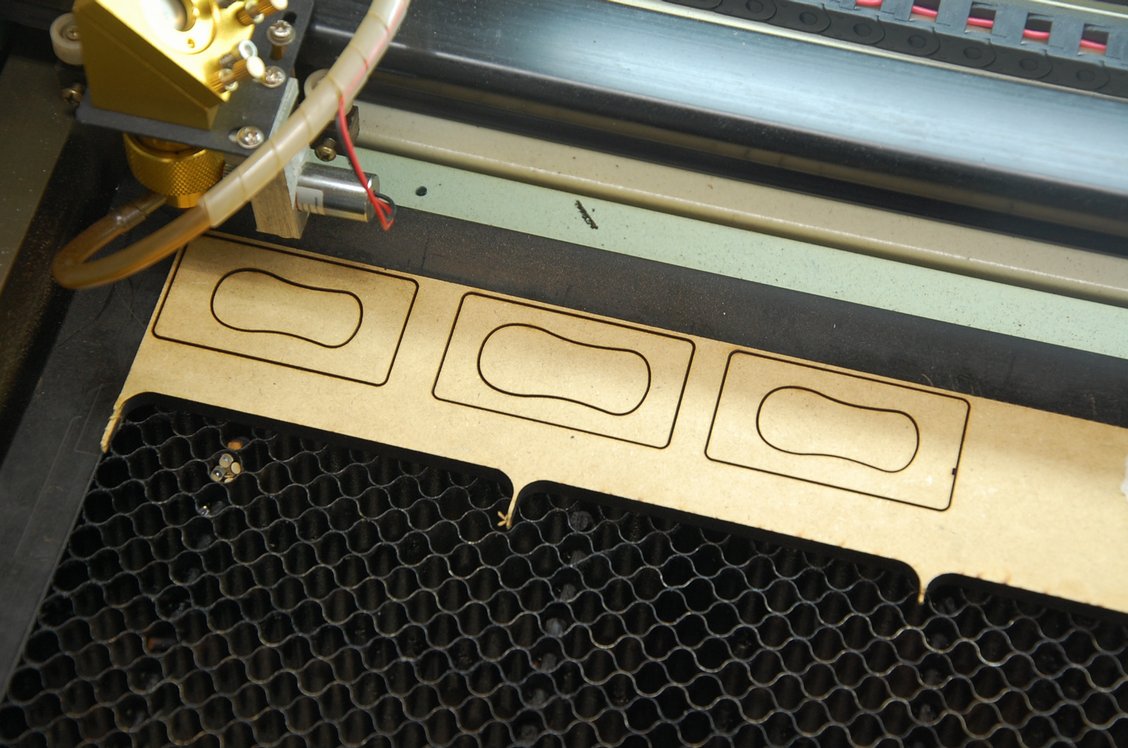

上の画像は現在作っている色見本キーホルダーのテスト品で、仕事が終わってから少しずつやってはいるのですが、相変わらずそんな事をやっている時間が無くて中々思うようにいっていません。

表面は先日作っていたのですが、

表面は先日作っていたのですが、

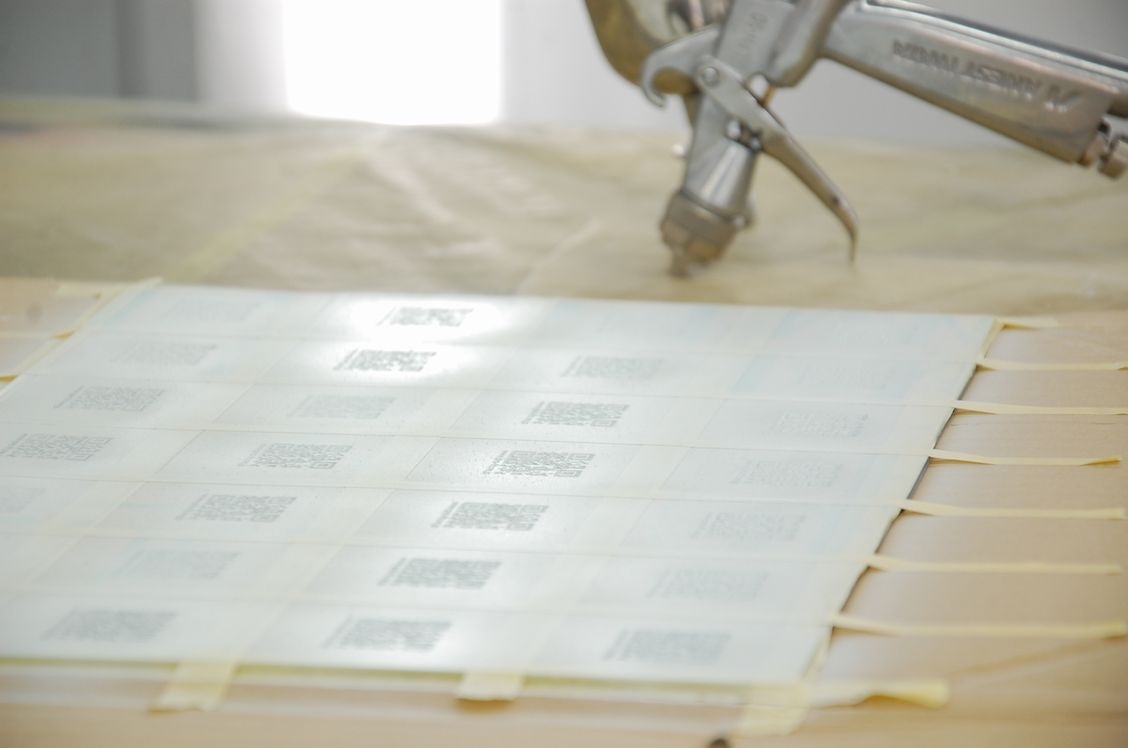

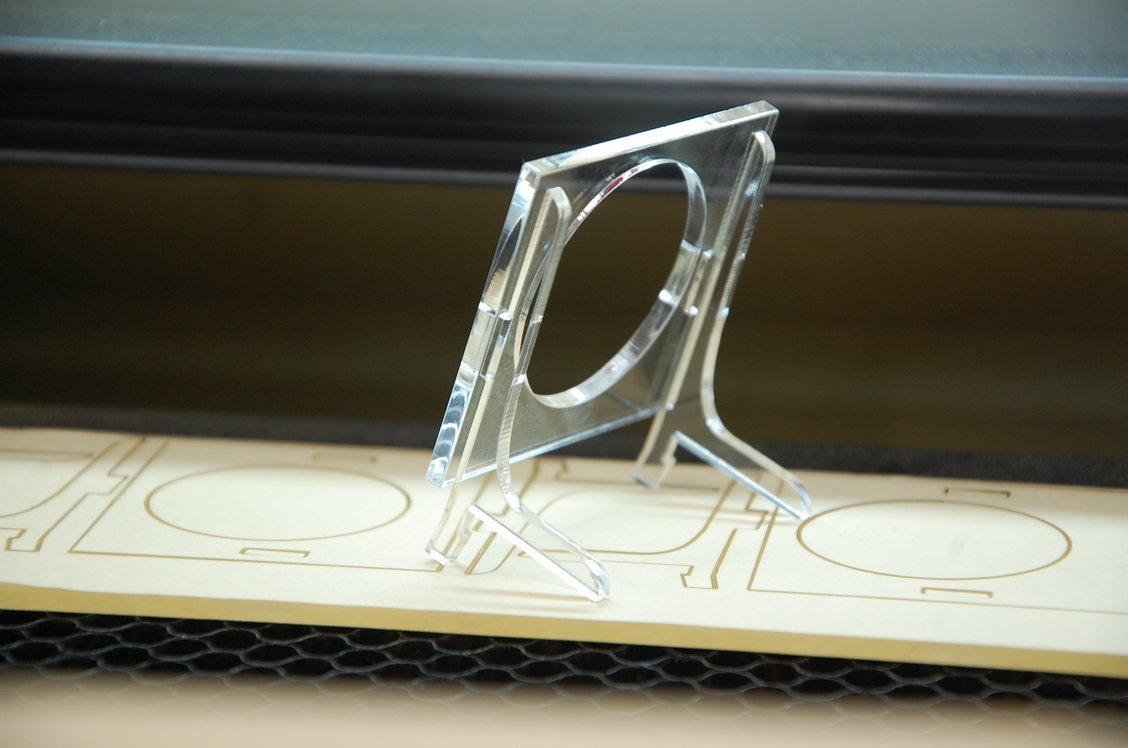

こちらは艶消し黒のアクリル板に、当ウェブサイトのQRコードをレーザーで彫刻しています。

こちらは艶消し黒のアクリル板に、当ウェブサイトのQRコードをレーザーで彫刻しています。

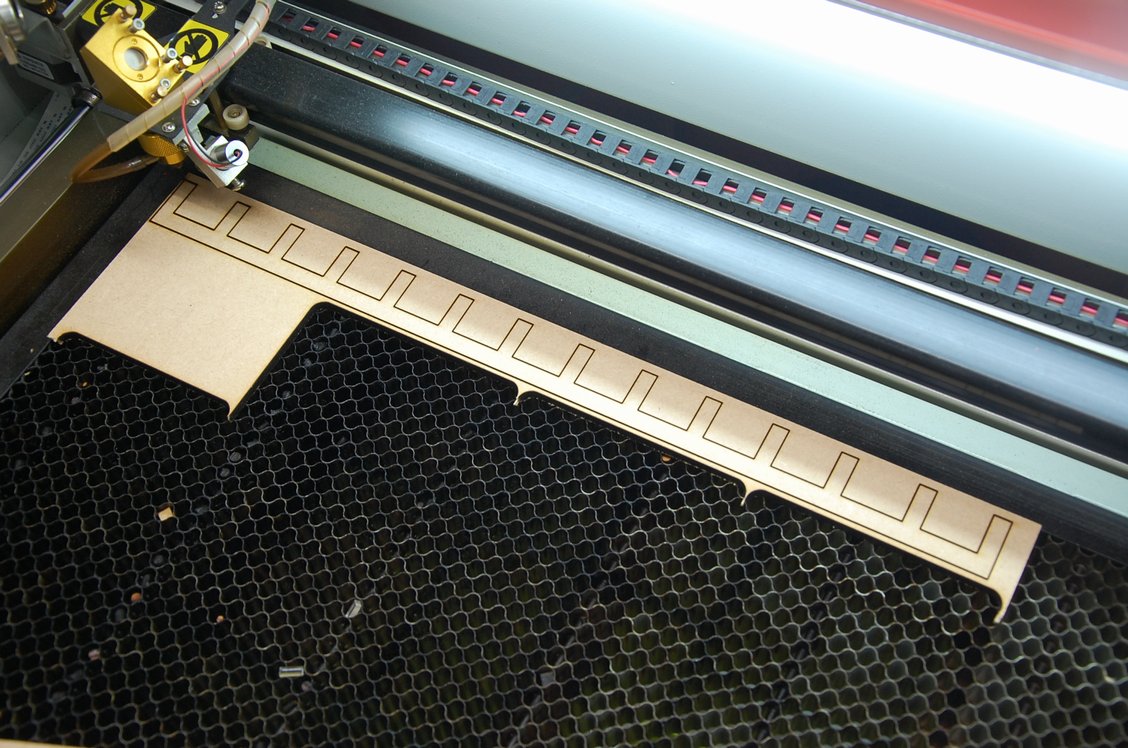

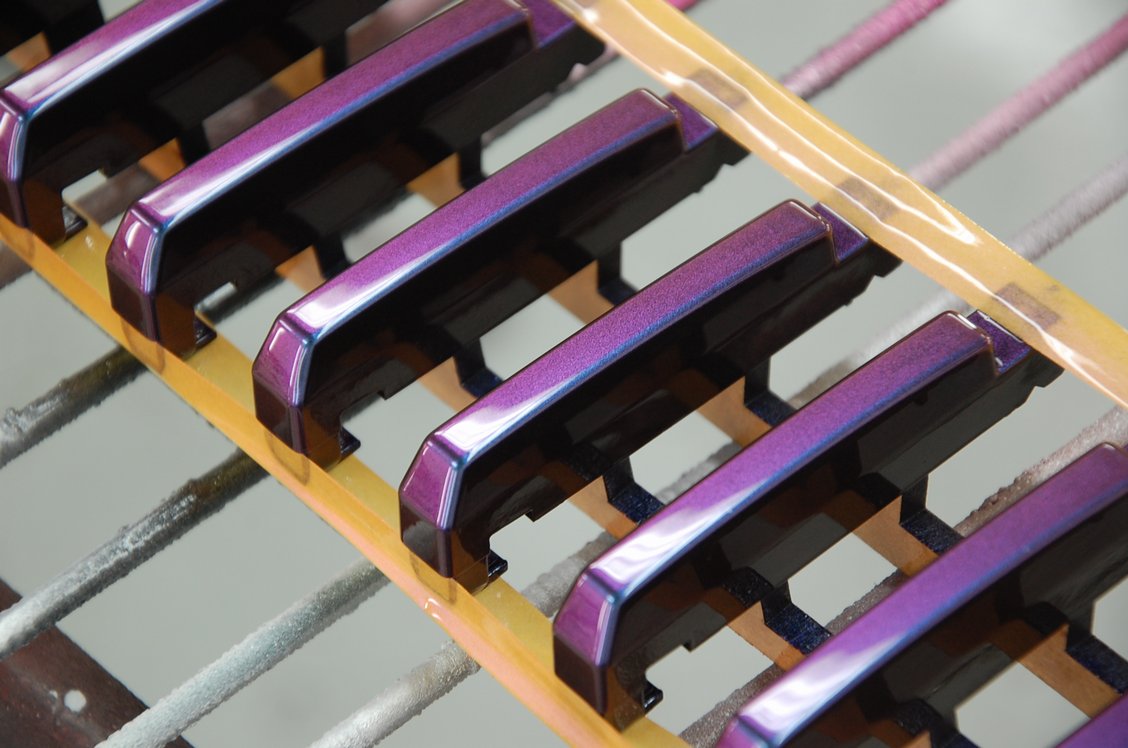

そして以前塗装しておいた色相環のピースを台から切り離します。

そして以前塗装しておいた色相環のピースを台から切り離します。

サイズが小さいので糊面にベタ貼りするしか固定する方法が無く、それ故に塗装のバリが凄いです。

サイズが小さいので糊面にベタ貼りするしか固定する方法が無く、それ故に塗装のバリが凄いです。

これをカッターで切り落とし、

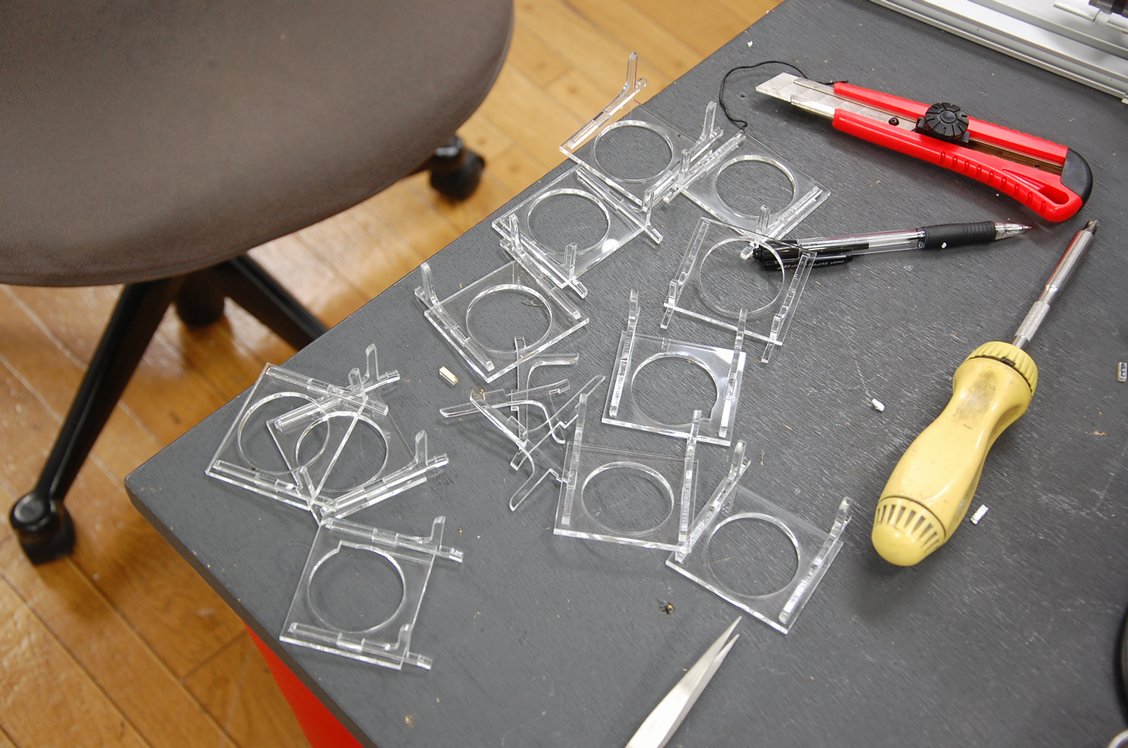

二枚のアクリル板を貼り合わせ、それにピースを組んでいきます。

二枚のアクリル板を貼り合わせ、それにピースを組んでいきます。

・・・が!

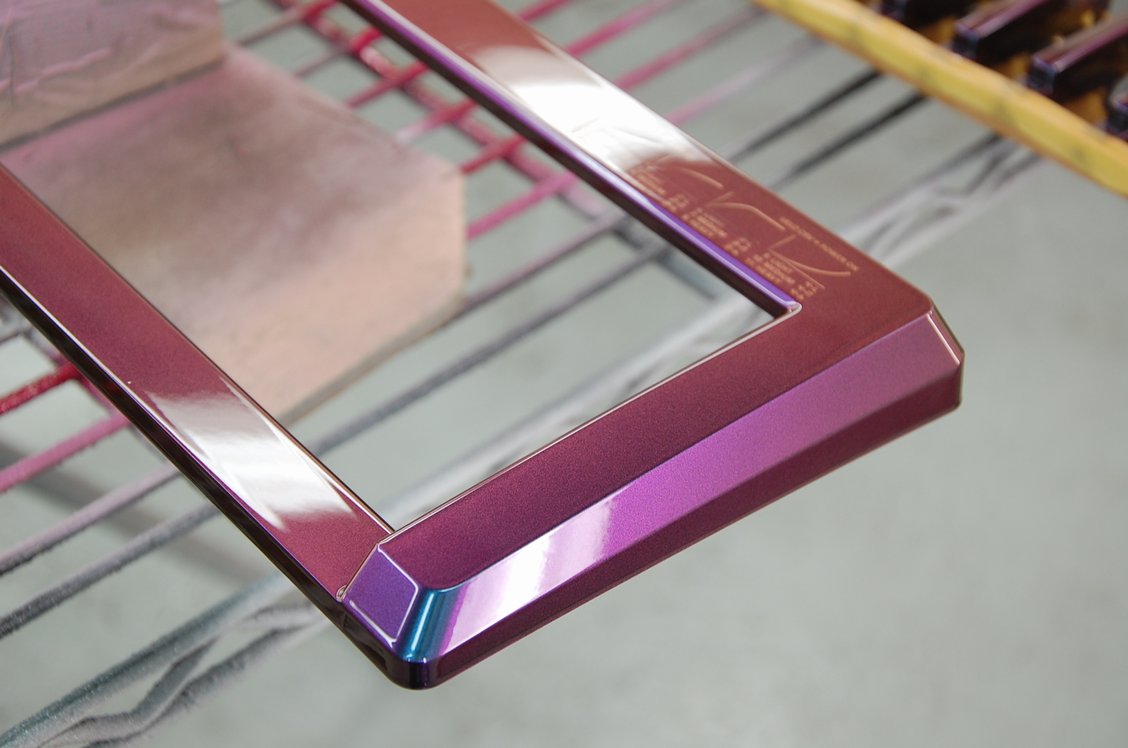

今回枠となるアクリル板の厚みを3mm→2mmにしたので、結晶塗装にしたパーツの歪が目立ちます。アクリル板を140℃で焼いているので、実は熱で結構反っているんですよね。

今回枠となるアクリル板の厚みを3mm→2mmにしたので、結晶塗装にしたパーツの歪が目立ちます。アクリル板を140℃で焼いているので、実は熱で結構反っているんですよね。

以前作ったこれのように、段差をつけてあげれば反りは目立たないので、やはりこうしないと駄目な模様です。また作り直しですか・・・。

以前作ったこれのように、段差をつけてあげれば反りは目立たないので、やはりこうしないと駄目な模様です。また作り直しですか・・・。

ちなみにイモリと色相環のピースを混ぜた物は、隙間にゴミが溜まりそうなのと、作る度にピースの角度や位置・配色が変わるのがどうにも我慢出来ないので、とりあえず辞める事にしました。

ちなみにイモリと色相環のピースを混ぜた物は、隙間にゴミが溜まりそうなのと、作る度にピースの角度や位置・配色が変わるのがどうにも我慢出来ないので、とりあえず辞める事にしました。

ただこれに関しては、色相環Ver.と同様メス型となるアクリル板を作る事で対応出来るので、いずれ各配色からしっかり練り直して作ろうと思います。しかしこんな感じではその内試作だけで色相環に塗ったピースが無くなってしまうのではと・・・(恐)。

今日は日経平均株価が2万1000円台に回復したとの事ですが、大田区にある場末の小物塗装工場にはこれも全く関係が無い話で、まあ地道にネチネチとやるしかないですかね。