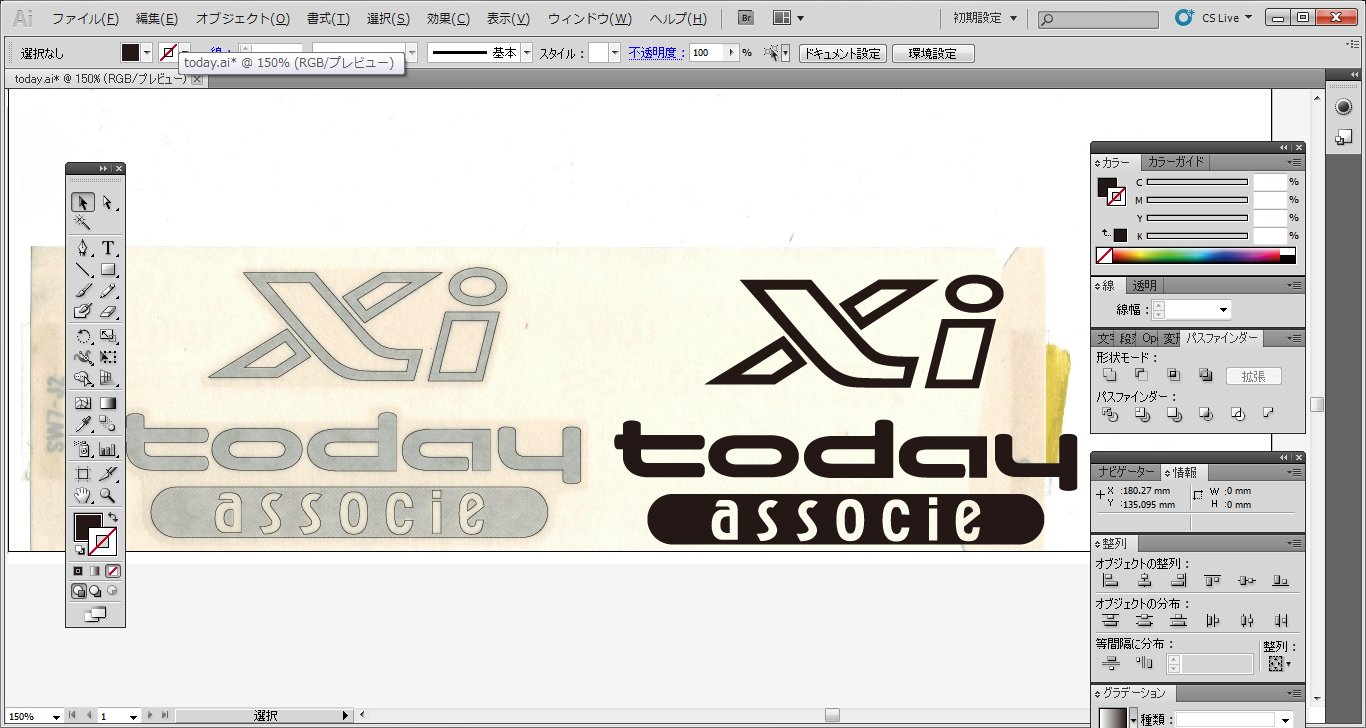

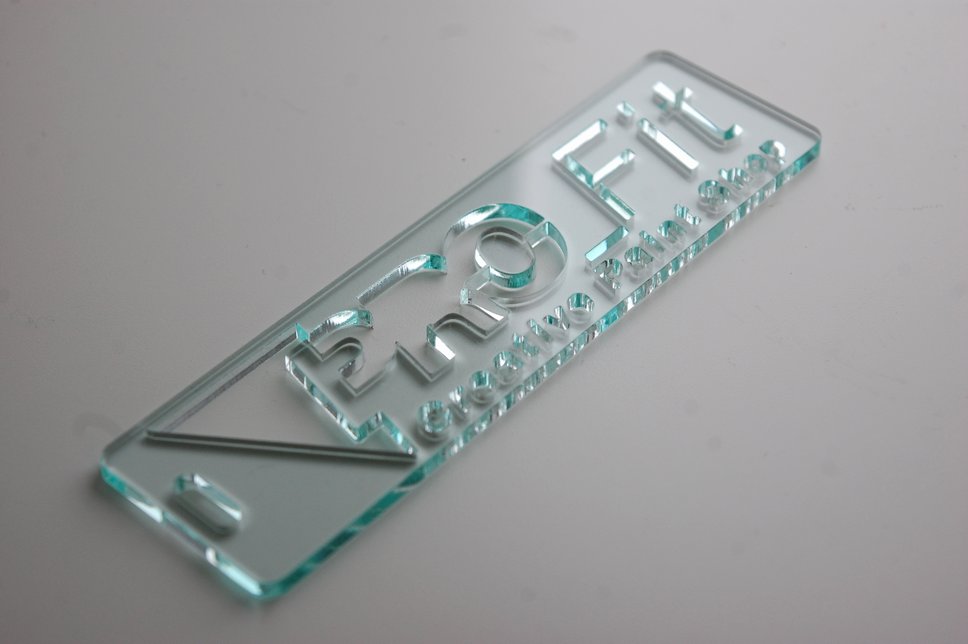

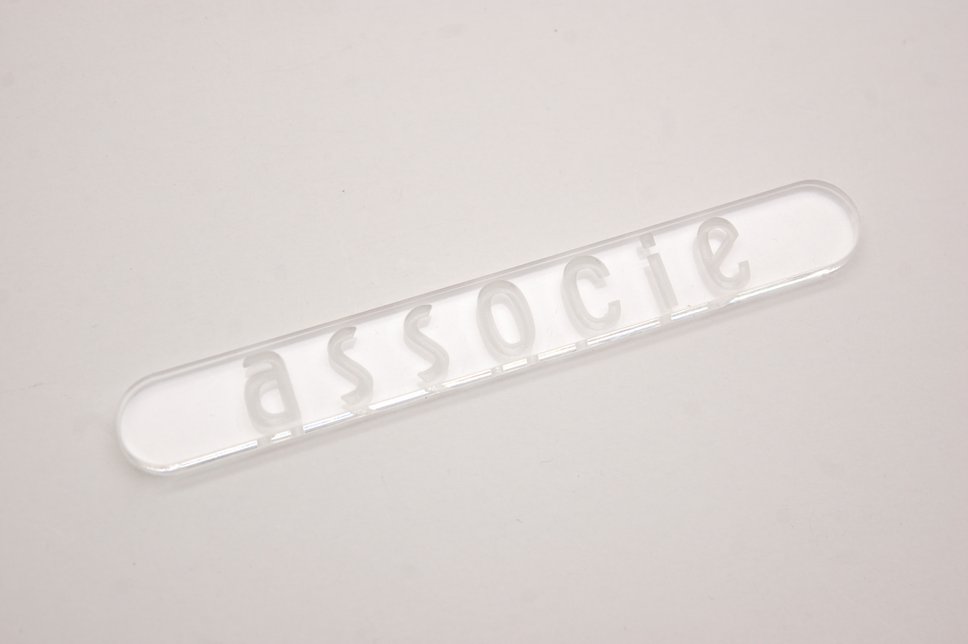

先日データの作成~テストカットを行なっていたホンダトゥデイ用の立体エンブレムです。修正に修正を重ねてようやく出来上がりました。

先日データの作成~テストカットを行なっていたホンダトゥデイ用の立体エンブレムです。修正に修正を重ねてようやく出来上がりました。

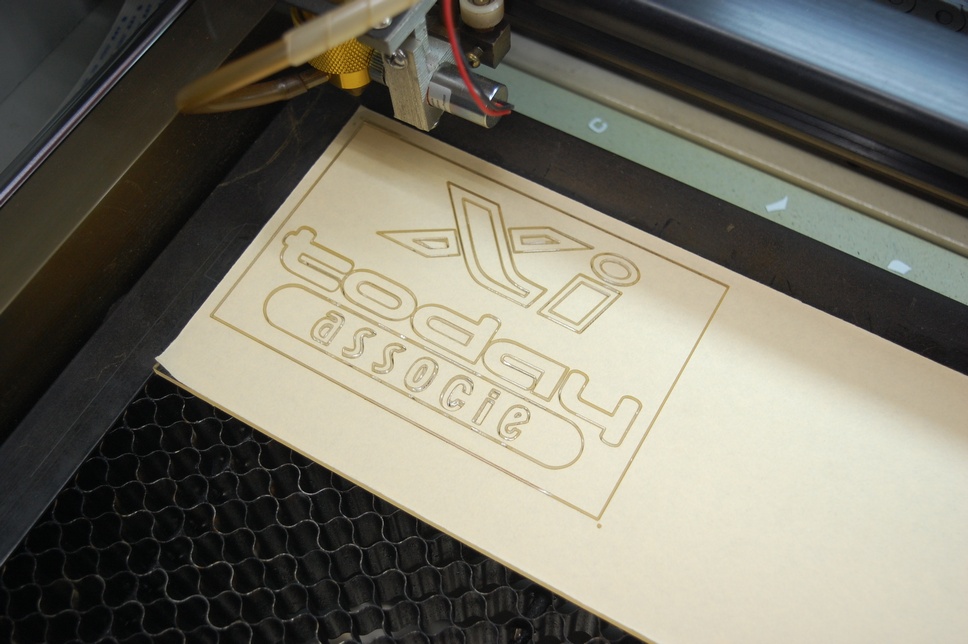

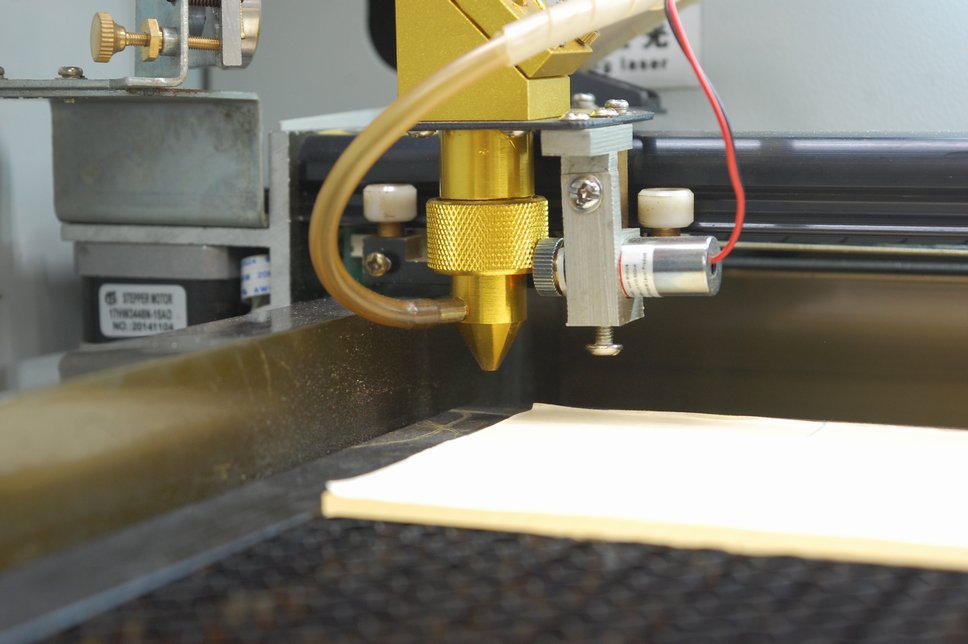

素材は3ミリ厚のアクリル板で、レーザー加工機を使ってカットしました。ただ今回のように小さい物だとレーザーでカットした際に溶けて形が崩れたり無くなってしまう部分がある為、全体の形は「レーザーカット→データ修正」を何度も繰り返して整えています。

素材は3ミリ厚のアクリル板で、レーザー加工機を使ってカットしました。ただ今回のように小さい物だとレーザーでカットした際に溶けて形が崩れたり無くなってしまう部分がある為、全体の形は「レーザーカット→データ修正」を何度も繰り返して整えています。

またレーザーでカットした場合の断面は多少波打った感が残り、そのままなら透明なので綺麗に見えるのですが、これが色を塗ると結構目立つ筈なので予めペーパーで平らに削っておきます。

またレーザーでカットした場合の断面は多少波打った感が残り、そのままなら透明なので綺麗に見えるのですが、これが色を塗ると結構目立つ筈なので予めペーパーで平らに削っておきます。

塗装前の下地処理としてはテールランプの塗装と同じで、最終は#800で足付け処理をしておきます。またペーパーの入り難い細部に関しては後に行なう火炎処理で対応します。

塗装前の下地処理としてはテールランプの塗装と同じで、最終は#800で足付け処理をしておきます。またペーパーの入り難い細部に関しては後に行なう火炎処理で対応します。

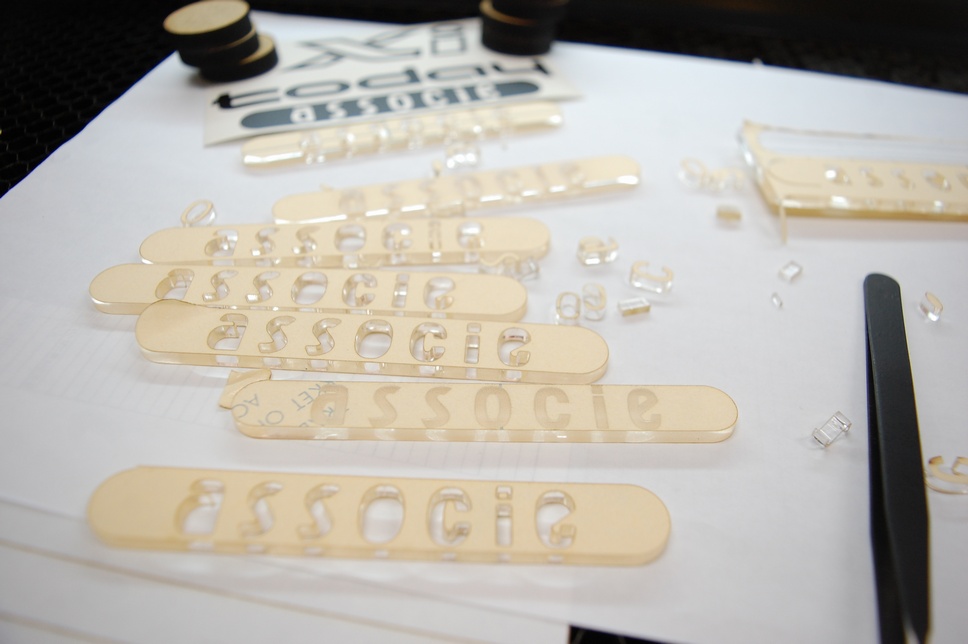

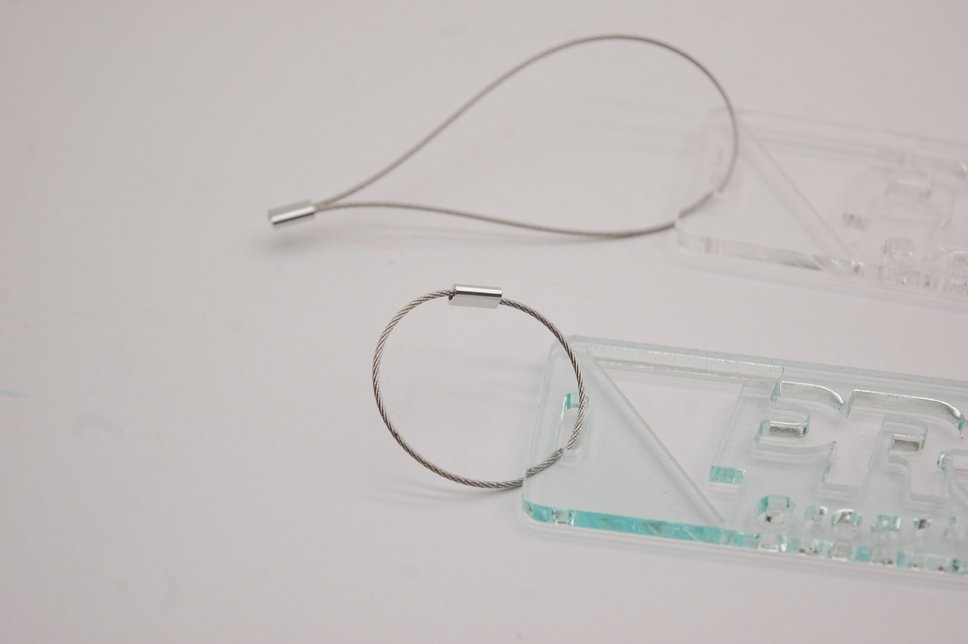

ご依頼を頂いているのは1セットのみですが、一応良い所取りが出来るように2セット準備しておきました。

ご依頼を頂いているのは1セットのみですが、一応良い所取りが出来るように2セット準備しておきました。

出来上がったこれを自動車ボディに貼り付けるとして、果たしてここまで小さい部品は両面テープで持つのか、と。厚みが薄ければ問題なかったのですが今回は3ミリ厚となるので、設置面よりも高さの方が大きくなる部品もあります。これでは多分洗車をしている内に取れてしまいますよね(オーナー様は懸念されていましたし、まあ薄々気付いていました・・・)。

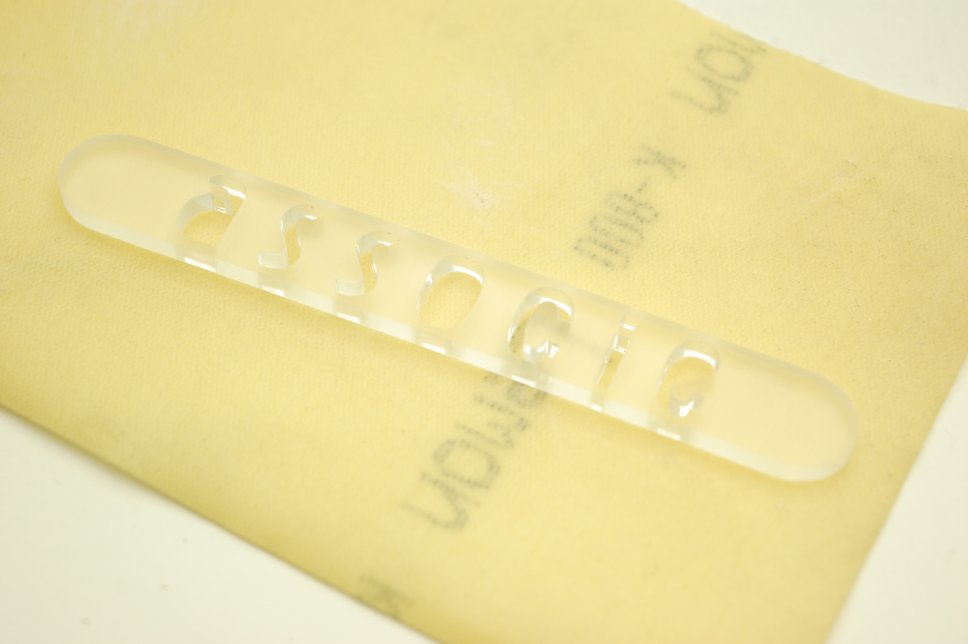

と言う訳で、最初に試していて駄目そうだった「レーザー彫刻」に再挑戦する事にしました。

と言う訳で、最初に試していて駄目そうだった「レーザー彫刻」に再挑戦する事にしました。

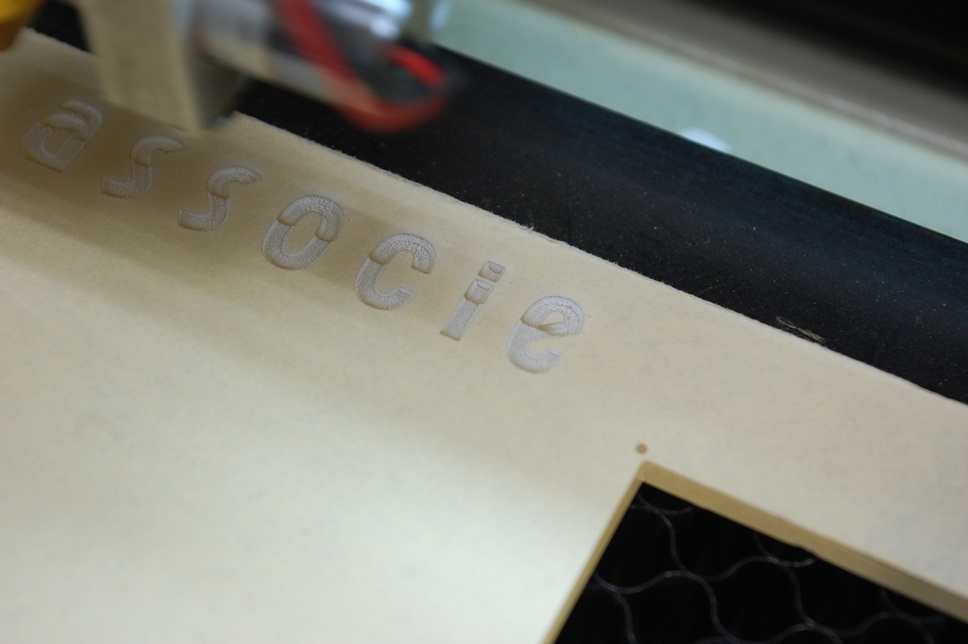

アクリル板へのレーザー彫刻はカット程に綺麗には出来ないので、塗装前の素地としては出来れば避けたかったのです。フライスのような切削加工の場合は削った分はカスとして出ますが、レーザー彫刻は熱で溶かすだけなので表面は平らにはならないんですよね。どうしてもスジ状の跡が残ってしまうのです。

アクリル板へのレーザー彫刻はカット程に綺麗には出来ないので、塗装前の素地としては出来れば避けたかったのです。フライスのような切削加工の場合は削った分はカスとして出ますが、レーザー彫刻は熱で溶かすだけなので表面は平らにはならないんですよね。どうしてもスジ状の跡が残ってしまうのです。

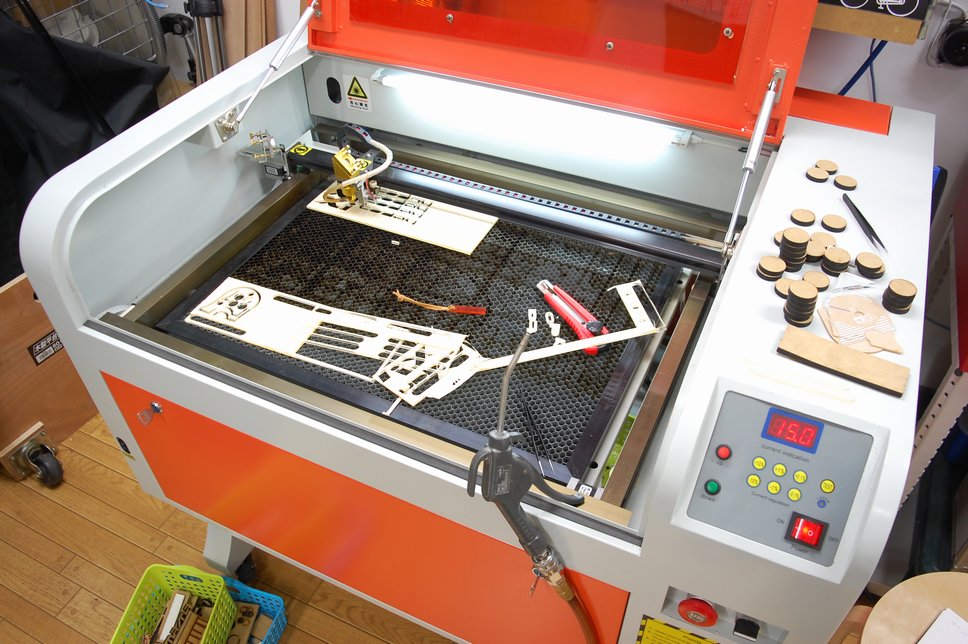

と言う訳でデータを取りながら一番良い仕上がりになるところを模索していきます。

レーザーの仕組みはカメラのレンズと同じで、ピントがピッタリあった所にパワーが集中して精密なカットや彫刻などの加工を行ないます。逆にピントが合わなければ威力が出せなく、安定した仕上がりにもならないので、今回の肝としてはそれを微調整しながら具合の良い所を探してみました。ちなみに最初と最後でも熱ダレの違いから仕上がりに差が出来てしまいます。

レーザーの仕組みはカメラのレンズと同じで、ピントがピッタリあった所にパワーが集中して精密なカットや彫刻などの加工を行ないます。逆にピントが合わなければ威力が出せなく、安定した仕上がりにもならないので、今回の肝としてはそれを微調整しながら具合の良い所を探してみました。ちなみに最初と最後でも熱ダレの違いから仕上がりに差が出来てしまいます。

焦点位置の調整はレンズでは無く、下に敷いたハニカムテーブル自体を上下する事で行ないます。昇降の仕組みはテーブルを支える4本の支柱をチェーンで回す事によって、水平を維持させながらスムースに上下をさせる事が出来ます。結構良く出来ているんですよね。

焦点位置の調整はレンズでは無く、下に敷いたハニカムテーブル自体を上下する事で行ないます。昇降の仕組みはテーブルを支える4本の支柱をチェーンで回す事によって、水平を維持させながらスムースに上下をさせる事が出来ます。結構良く出来ているんですよね。

ちなみに一番下まで下げれば40cmくらいの物も入れられるのでヘルメットへのレーザー彫刻なんかも出来るかも知れません(私はやりませんが・・・)。

作戦としては、一度に彫る量を少なめにして何度かに分ける方法です。レーザーの出力をかなり弱めにし、今回は1ミリを掘るのにも5回に分けて行いました。テーブルの高さや出力、ステッピングモーターのスピードもそれぞれ変えています。

作戦としては、一度に彫る量を少なめにして何度かに分ける方法です。レーザーの出力をかなり弱めにし、今回は1ミリを掘るのにも5回に分けて行いました。テーブルの高さや出力、ステッピングモーターのスピードもそれぞれ変えています。

輪郭のシャープさは綺麗に維持出来て、深さも比較的一定に削れた(溶かせた)と思います。

輪郭のシャープさは綺麗に維持出来て、深さも比較的一定に削れた(溶かせた)と思います。

特に最後の一回はパワー出力をかなり低く抑え、逆に運行速度を上げて表面を均すようにしています。これくらいなら塗装後もそんなに目立たないのでは無いでしょうか(なんて塗装の下地はそんなに甘い訳は無いのですが・・・)。

特に最後の一回はパワー出力をかなり低く抑え、逆に運行速度を上げて表面を均すようにしています。これくらいなら塗装後もそんなに目立たないのでは無いでしょうか(なんて塗装の下地はそんなに甘い訳は無いのですが・・・)。

しかしとりあえずはカットした物と彫刻した物の2通りが出来たので、どちらか良さそうな方を採用してみようと思います。

上手く行けばPRO_Fitオリジナルアクリルキーホルダーも作れるかもですね!