と言っても何かを歌いたかった訳では無く、塗装用色見本の為です。

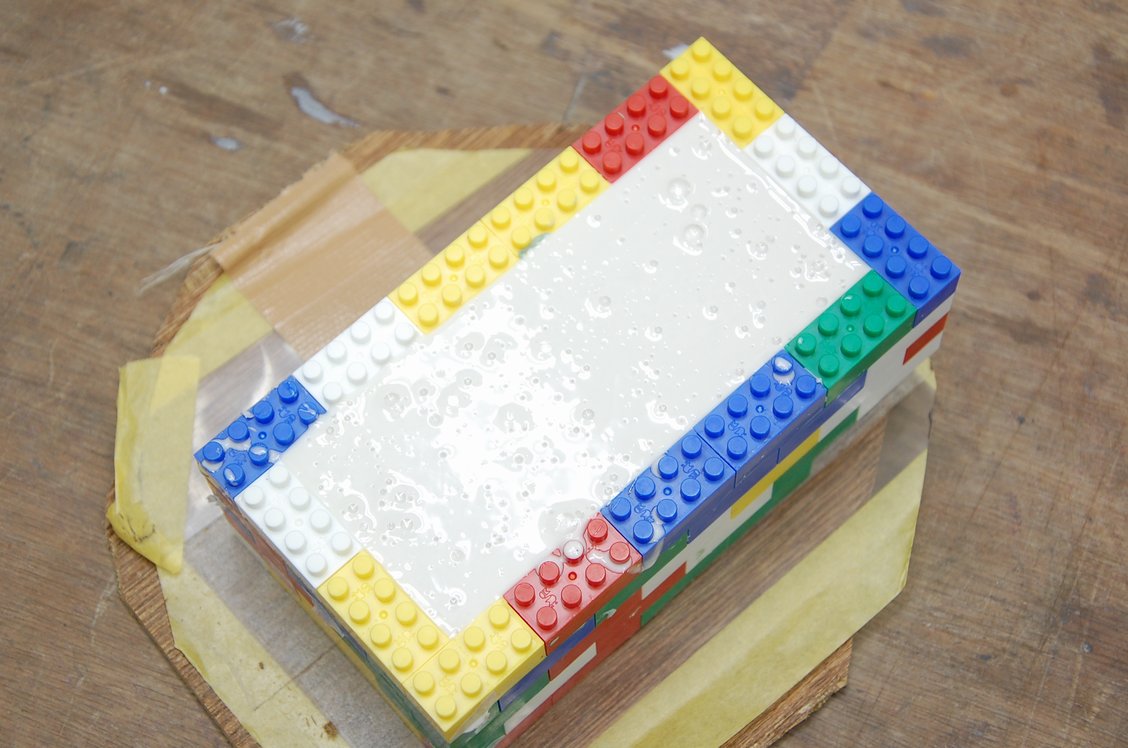

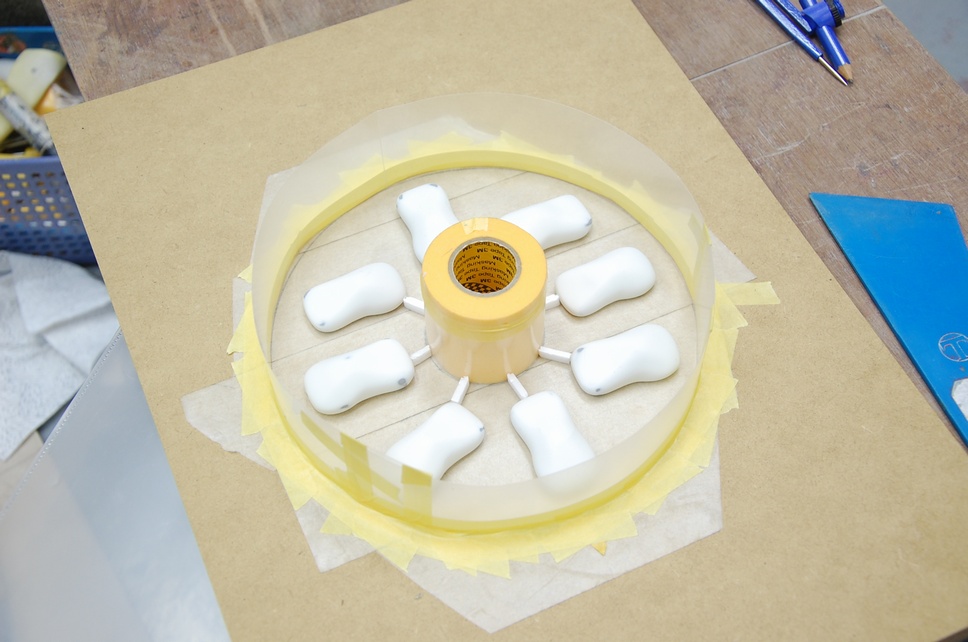

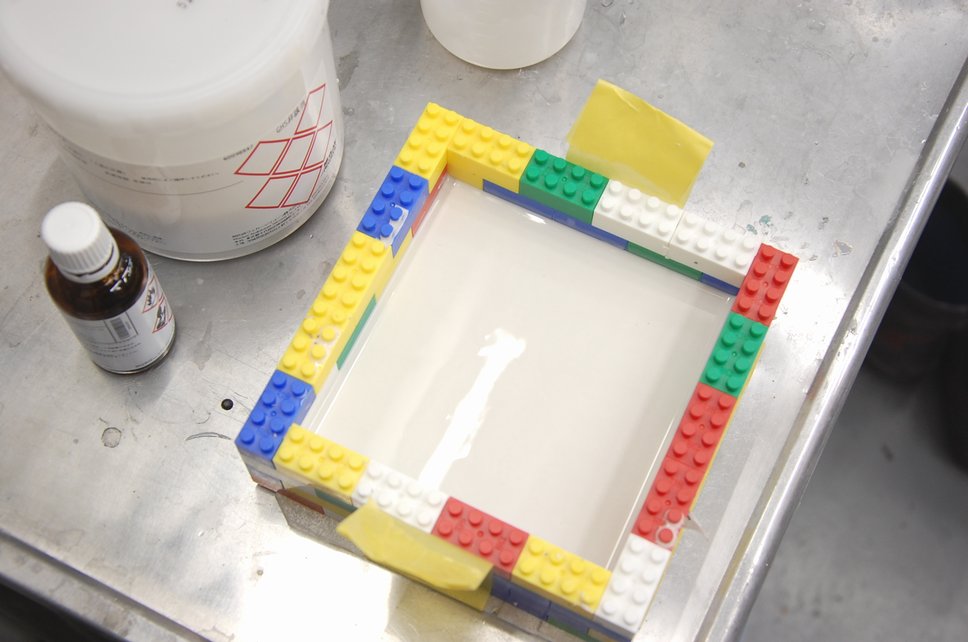

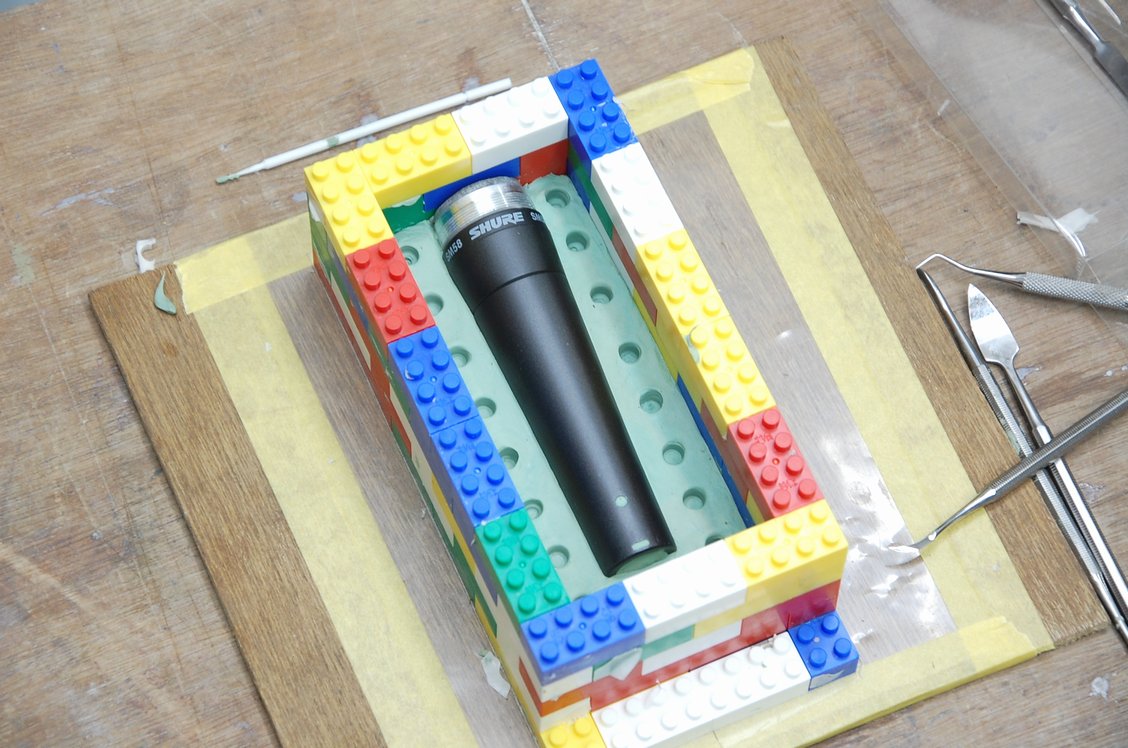

油粘土で目止めをしてブロックで作った型に油ねんどを詰めてマイク本体を半分埋めました。

油粘土で目止めをしてブロックで作った型に油ねんどを詰めてマイク本体を半分埋めました。

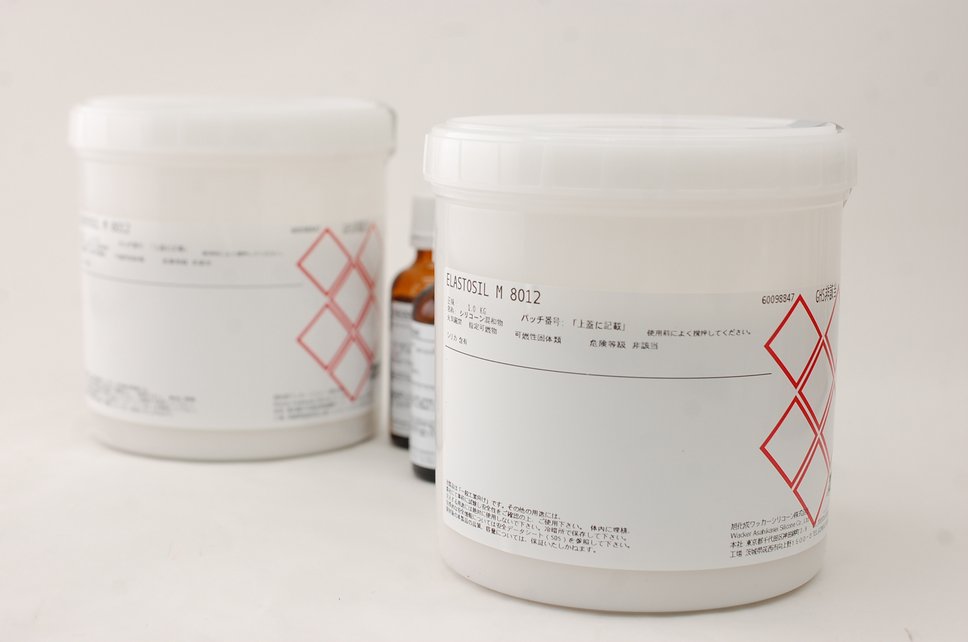

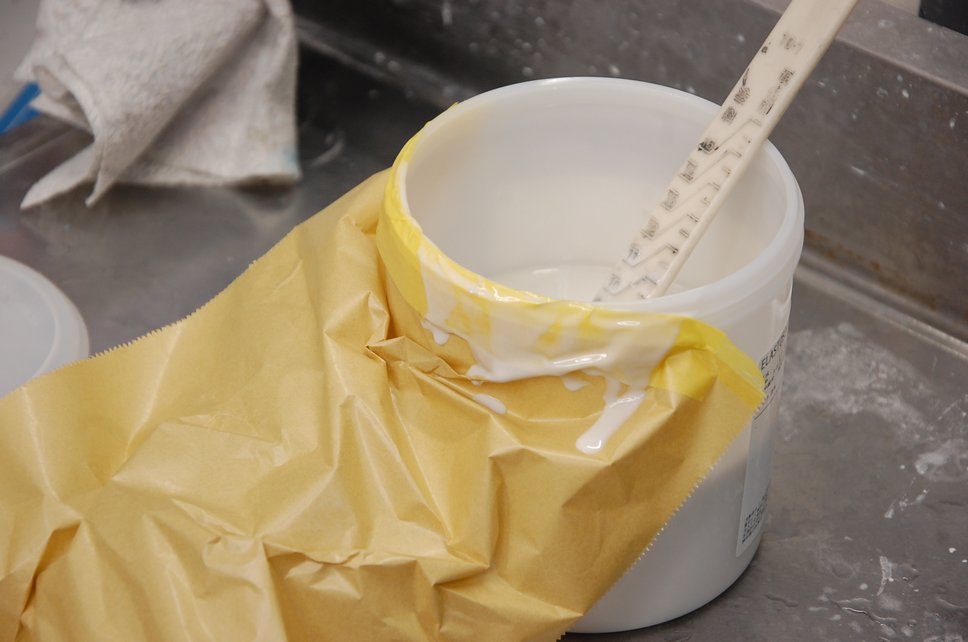

ただ今回は肝心なこのシリコーン樹脂が足りなくて、固くなって使わなかった古い物と、さらに20年前くらいに買って半ばゲル化した物を無理やり使って見事に失敗してします。

ただ一応最後までは行っていますので、取り敢えずそこまでは紹介したいと思います。

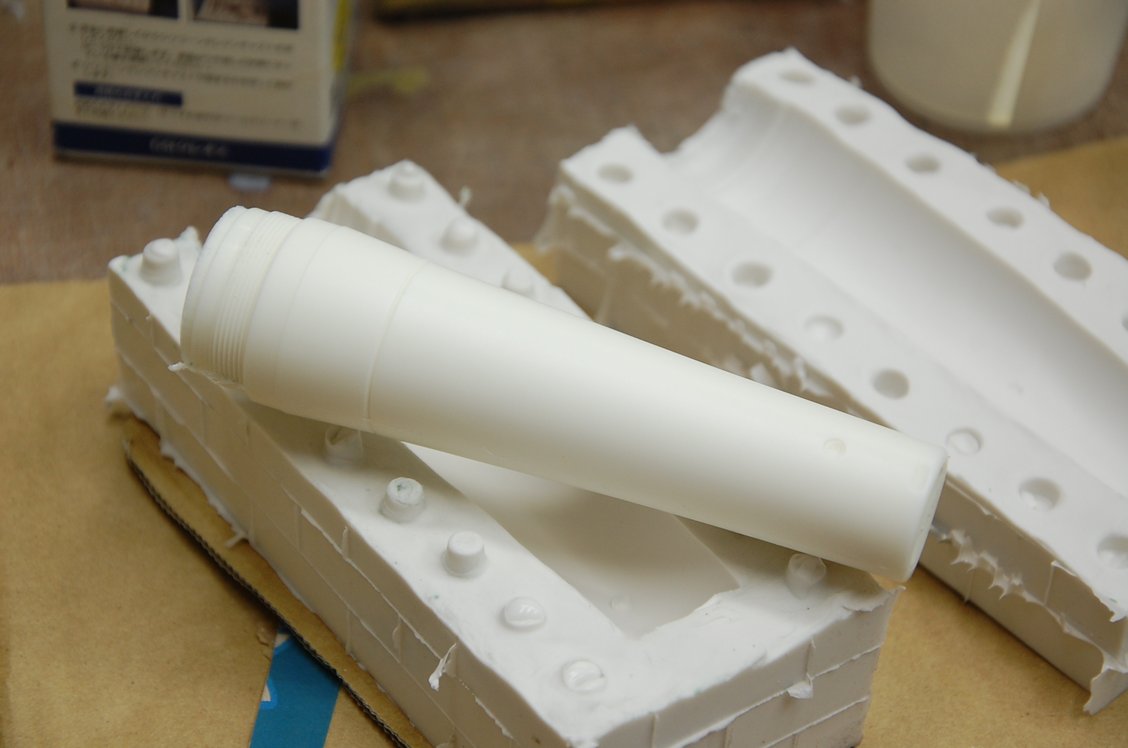

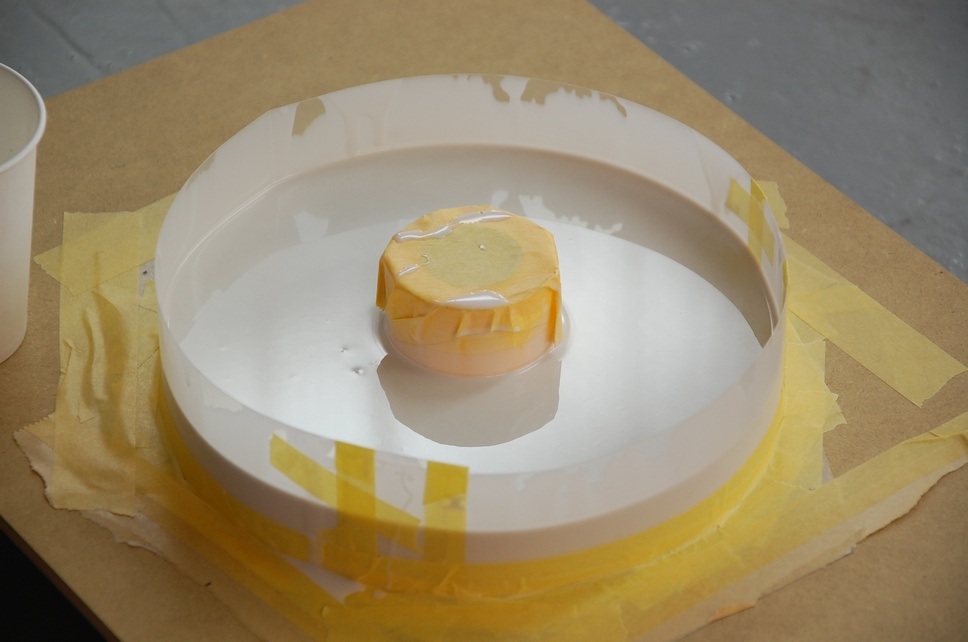

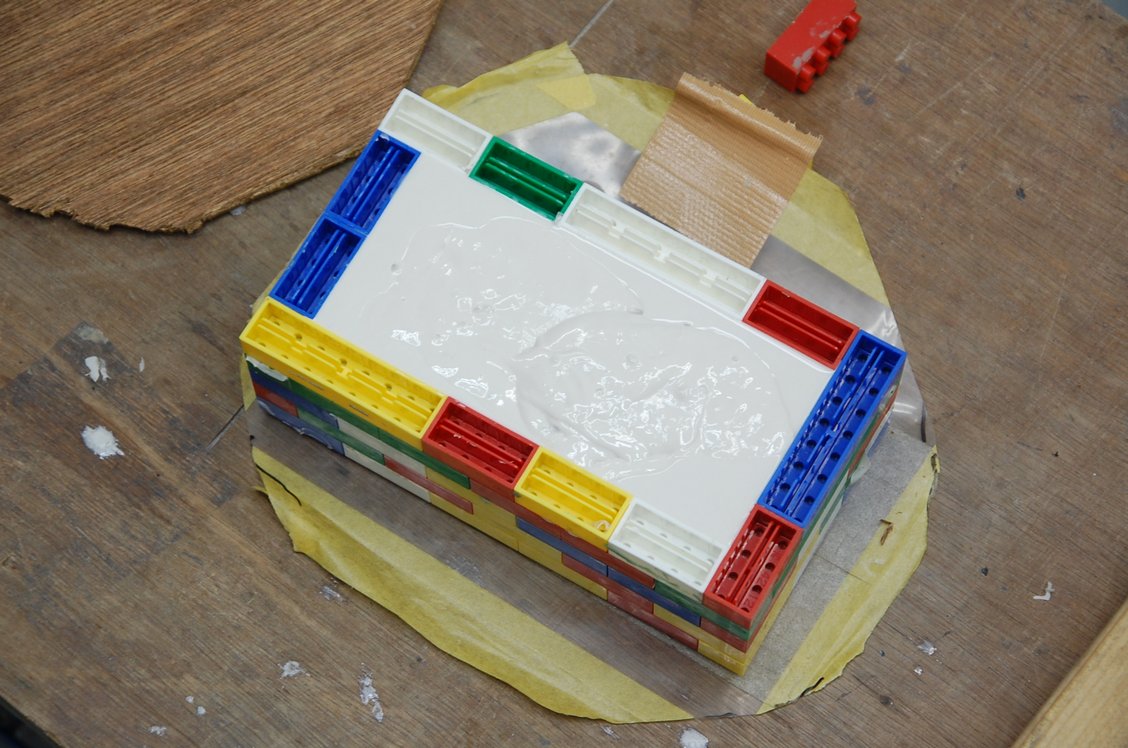

先ほどのシリコーン樹脂が固まったら裏返して油ねんどを取り除きます。

先ほどのシリコーン樹脂が固まったら裏返して油ねんどを取り除きます。

こんな感じで油ねんどを綺麗に取り除いたら、固まったシリコーン樹脂の表面に離型剤(ワックス)を塗ります。この後新たに注ぎ込むシリコーン樹脂がくっ付かないようにですね。

こんな感じで油ねんどを綺麗に取り除いたら、固まったシリコーン樹脂の表面に離型剤(ワックス)を塗ります。この後新たに注ぎ込むシリコーン樹脂がくっ付かないようにですね。

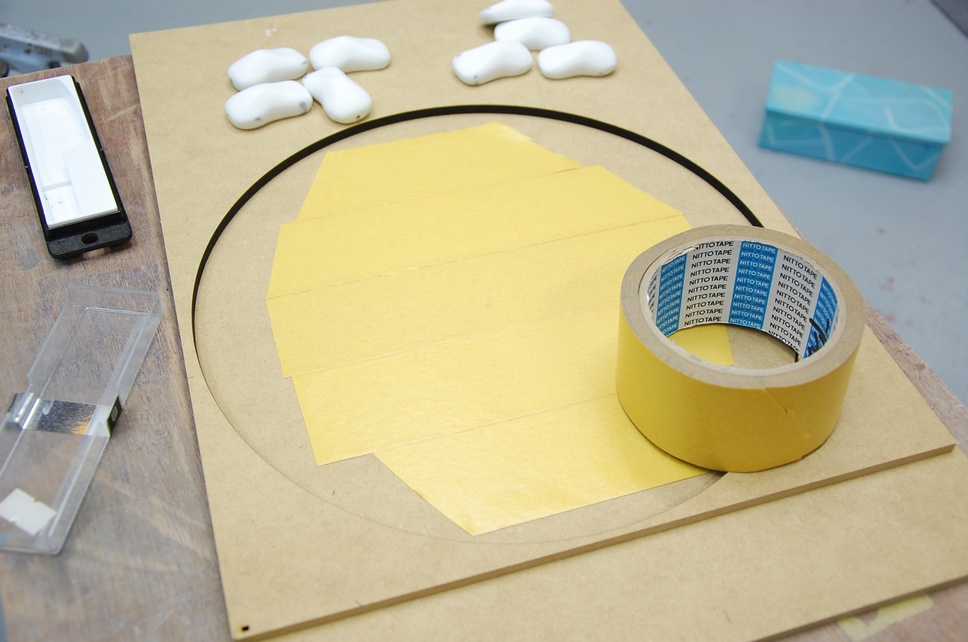

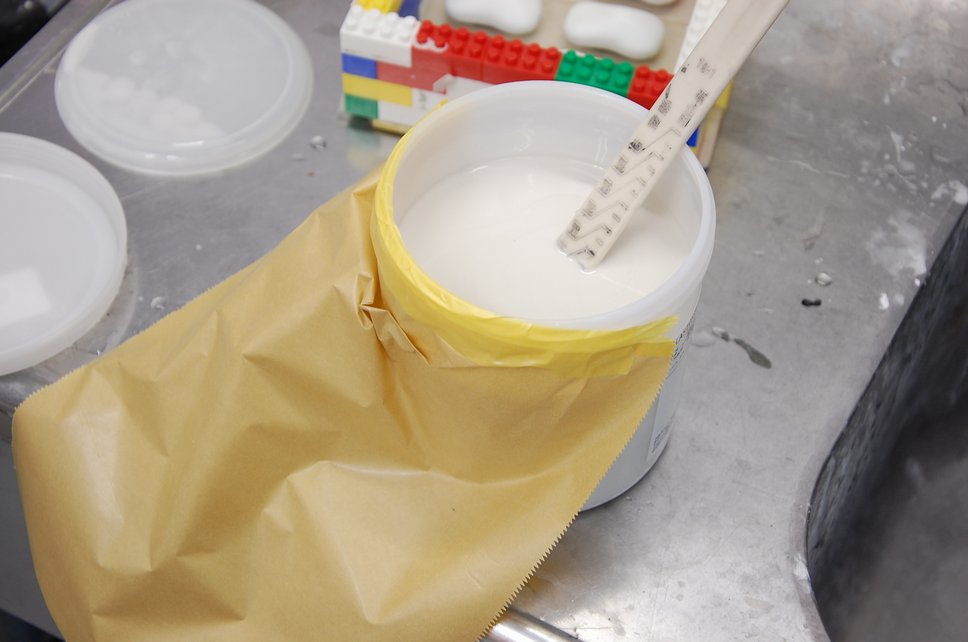

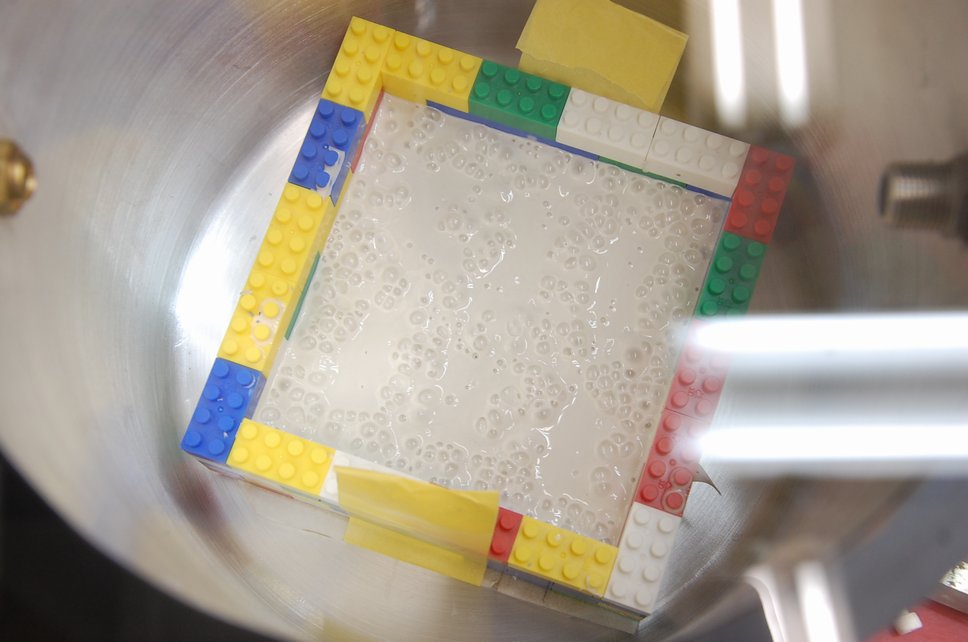

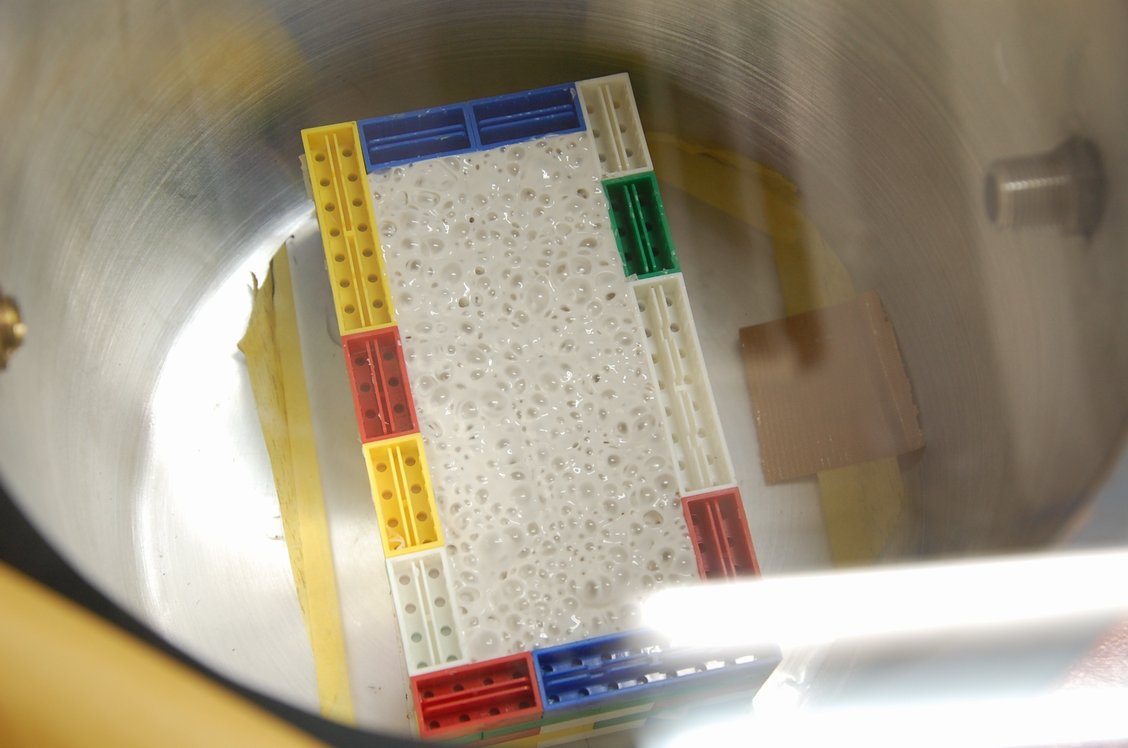

そして再びシリコーン樹脂を流し込んだら、先ほどは紹介していませんでしたが真空脱泡を行います。ちなみに最初は脱泡中に硬化が始まり大変な事になりました(苦)。

そして再びシリコーン樹脂を流し込んだら、先ほどは紹介していませんでしたが真空脱泡を行います。ちなみに最初は脱泡中に硬化が始まり大変な事になりました(苦)。

さらにこちら側では途中でシリコーンが尽きてしまい、仕方ないので使い物にならなかったほぼゲル化してしまっている20年前に買ったシリコーンを強制的にウレタンシンナーで希釈し、足しています。

さらにこちら側では途中でシリコーンが尽きてしまい、仕方ないので使い物にならなかったほぼゲル化してしまっている20年前に買ったシリコーンを強制的にウレタンシンナーで希釈し、足しています。

さすがにヤバいかとは思っていましたが、足りない分を嵩上げするだけなので大丈夫だと思ったのが大きな間違いでした・・・。

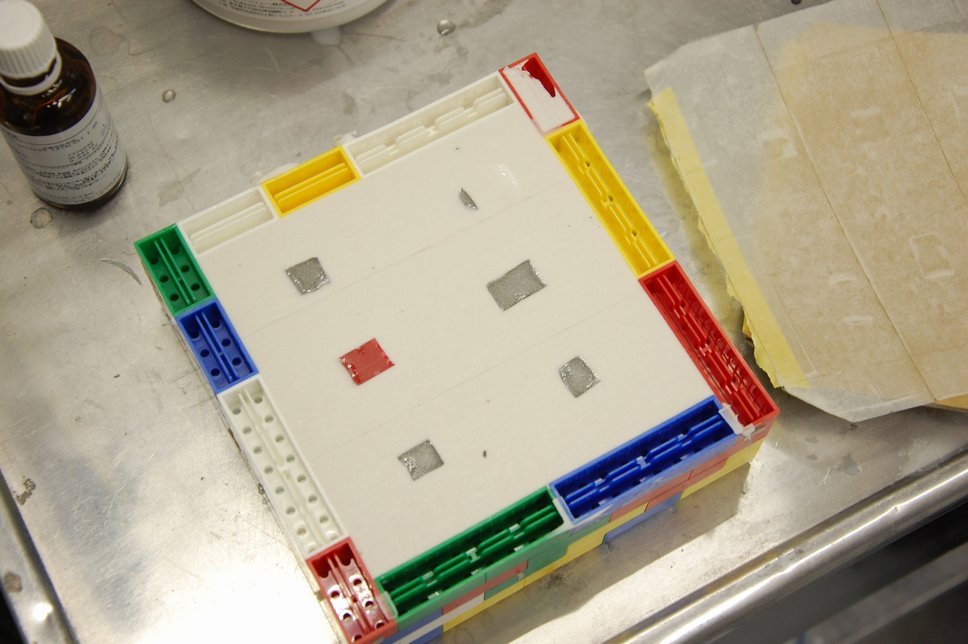

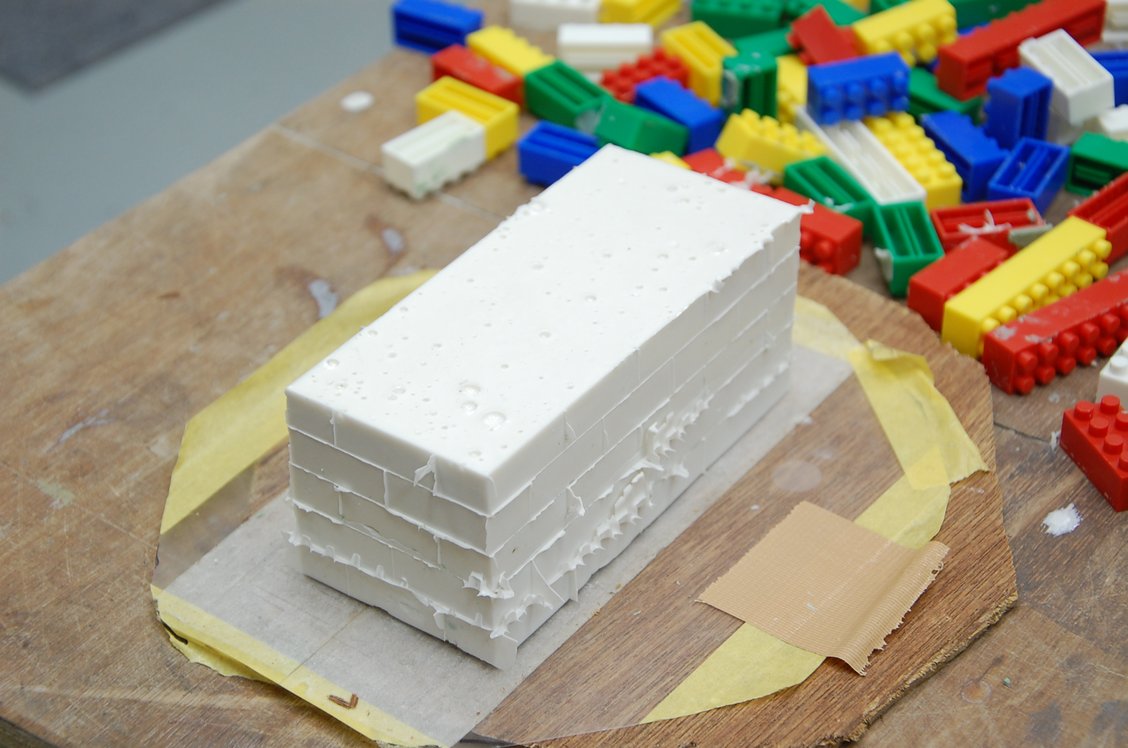

と言う訳でシリコーン樹脂が固まった後日、型枠(ブロック)を外しました。

と言う訳でシリコーン樹脂が固まった後日、型枠(ブロック)を外しました。

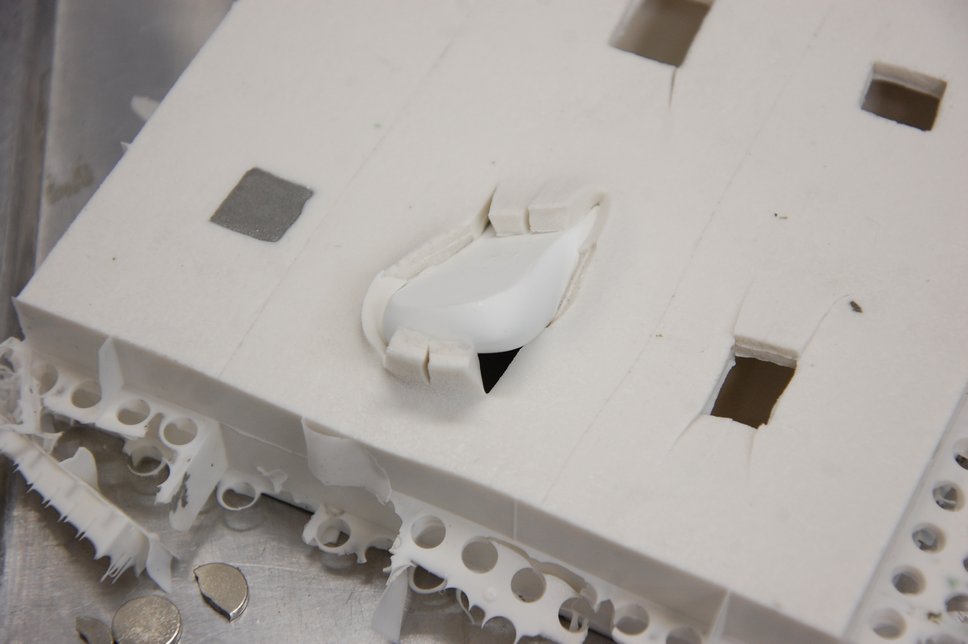

開くとこんな感じに。おぉぉぉぉ!、以外と良く出来てビックリしました。最初の真空脱泡中の硬化で巣穴だらけかと思いきや、結構大丈夫な物だったんですね。

開くとこんな感じに。おぉぉぉぉ!、以外と良く出来てビックリしました。最初の真空脱泡中の硬化で巣穴だらけかと思いきや、結構大丈夫な物だったんですね。

ただ後から足したシリコーン樹脂が型の一部を局部的に柔らかくしてしまい、ちょっと力が加わっただけでも型が歪んでしまいます。

どうせ足すなら最初に注いだ分が固まって二段階にすれば良かったのですが、まあ何にしても準備不足でしたね。仕事じゃないといつもこうです。

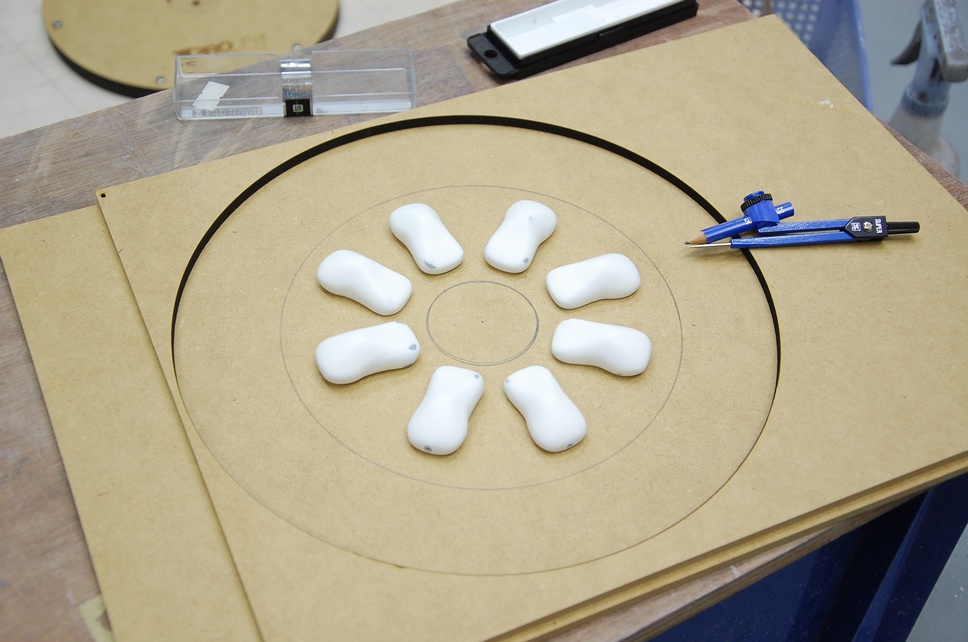

と言う訳ですが、折角なので樹脂を流し込んでみました。使っているのはいつもの注型用ウレタンで、180秒硬化タイプです。

と言う訳ですが、折角なので樹脂を流し込んでみました。使っているのはいつもの注型用ウレタンで、180秒硬化タイプです。

ちなみに最初に注いだ方のシリコーンは歪んでいないので、駄目な方を裏側にして壁に掛けたりすれば使えない事はありません。

ただこれだとやはり塗装するのにやる気が出来ませんから、後日新たに購入したシリコーンで作り直す事にします。

心配していたネジ部は結構綺麗に出来ていて、ネジ山もそのままいけそうです。と言うかこんなサイズのダイスは持っていないので、ここが上手く行かなかったら大変な事になるのですが(苦笑)。

心配していたネジ部は結構綺麗に出来ていて、ネジ山もそのままいけそうです。と言うかこんなサイズのダイスは持っていないので、ここが上手く行かなかったら大変な事になるのですが(苦笑)。

一応複数個作ってみましたが、出来上がる度に変形度合が違って気持ち悪いので、早いところ新たな型を作ってリベンジしたいと思います。

一応複数個作ってみましたが、出来上がる度に変形度合が違って気持ち悪いので、早いところ新たな型を作ってリベンジしたいと思います。

あ、ちなみに内部は中空では無いので当然マイクとしては使えません。あくまでも色見本用の物ですので念の為。