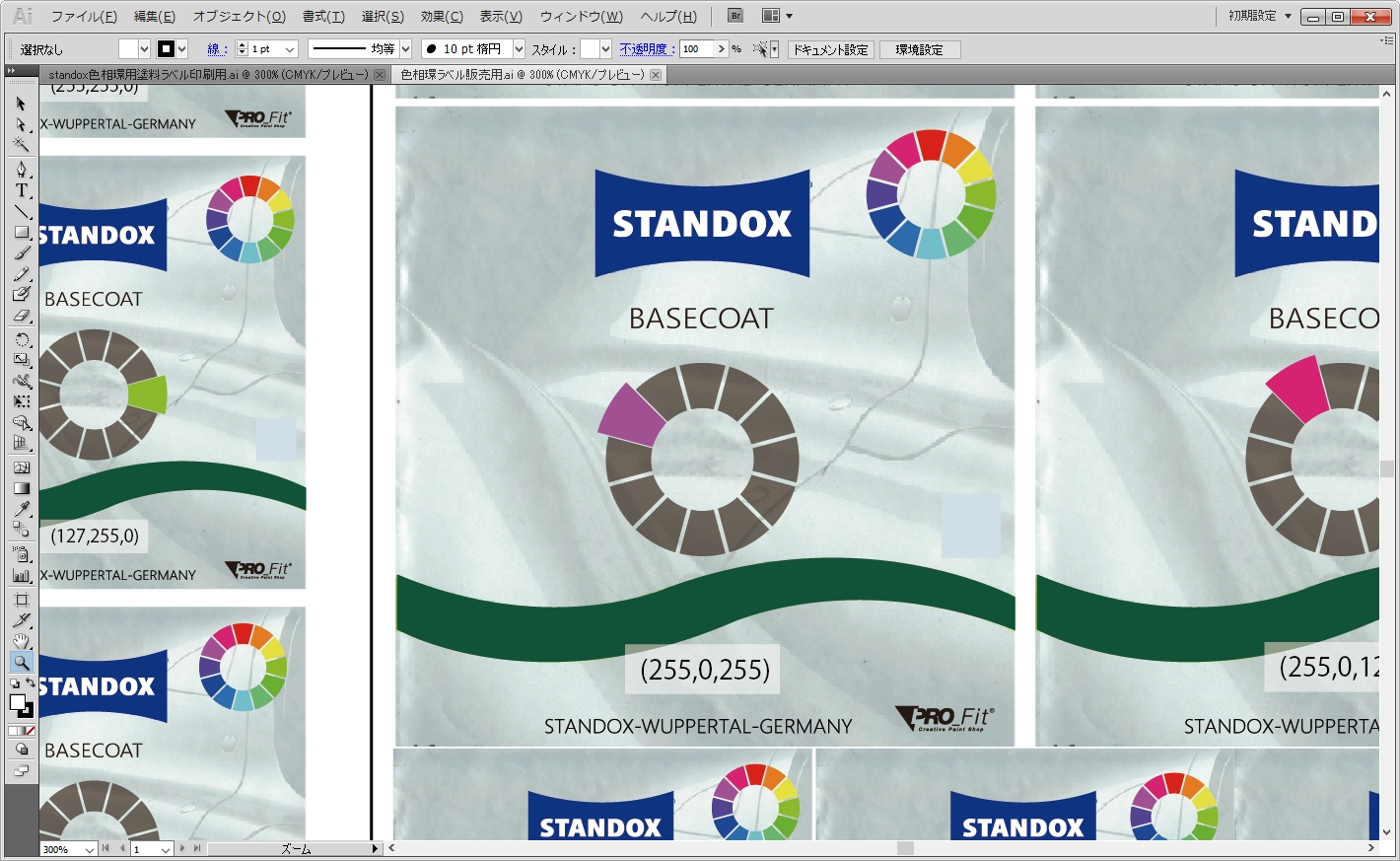

デカール貼りやマスキング等の細かい作業は工場二階で、特に明るいこのスペースで行うようにしています。

デカール貼りやマスキング等の細かい作業は工場二階で、特に明るいこのスペースで行うようにしています。

蛍光灯は比較的低い位置で、色味が判り易い三波長の蛍光管を、それぞれアクリルプレートのカバーを取り付けて柔らかい光になるようにしています。長時間作業していても目が疲れず、点では無く「面」で光が当たるのでとても見易い環境となっています。

蛍光灯は比較的低い位置で、色味が判り易い三波長の蛍光管を、それぞれアクリルプレートのカバーを取り付けて柔らかい光になるようにしています。長時間作業していても目が疲れず、点では無く「面」で光が当たるのでとても見易い環境となっています。

横方向からの光が欲しい場合は、左右両サイドには設置したトレース台で照らせるようにもしています。手作り感は満載ですが、とにかく作業がし易く、それでいて疲れない環境にしています。

横方向からの光が欲しい場合は、左右両サイドには設置したトレース台で照らせるようにもしています。手作り感は満載ですが、とにかく作業がし易く、それでいて疲れない環境にしています。

ただ最近は色々とやる事が多く、その都度テーブルの上を片付けのが面倒になって来たので、

ただ最近は色々とやる事が多く、その都度テーブルの上を片付けのが面倒になって来たので、

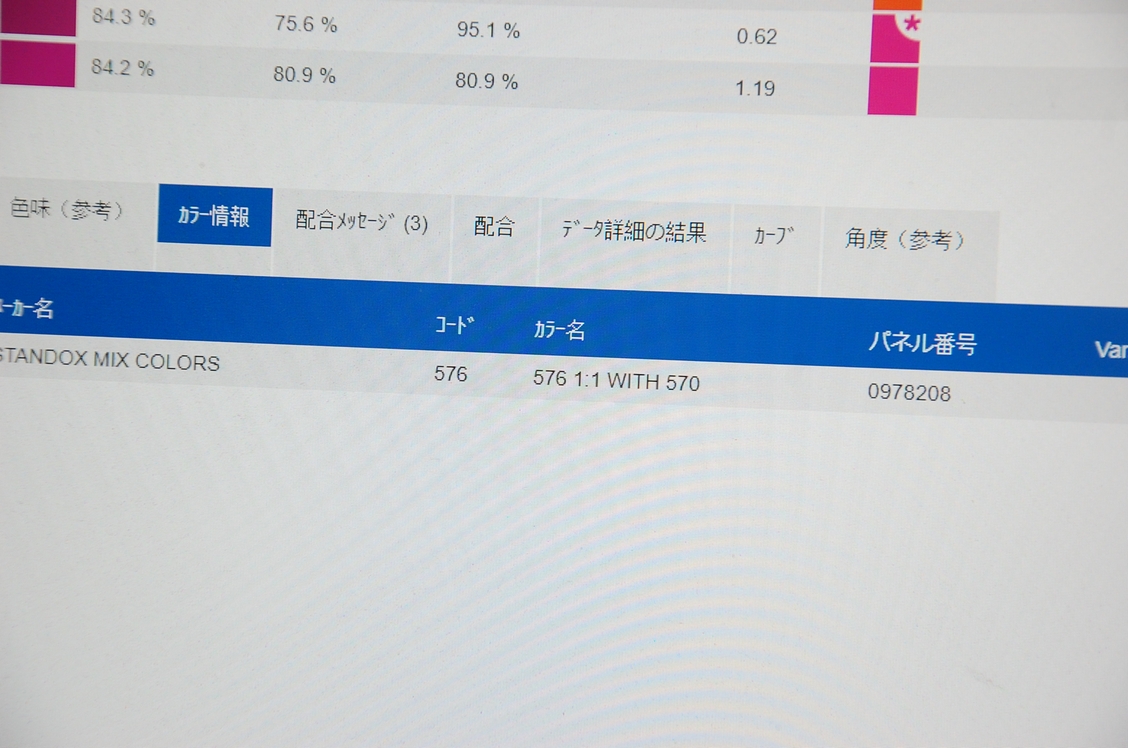

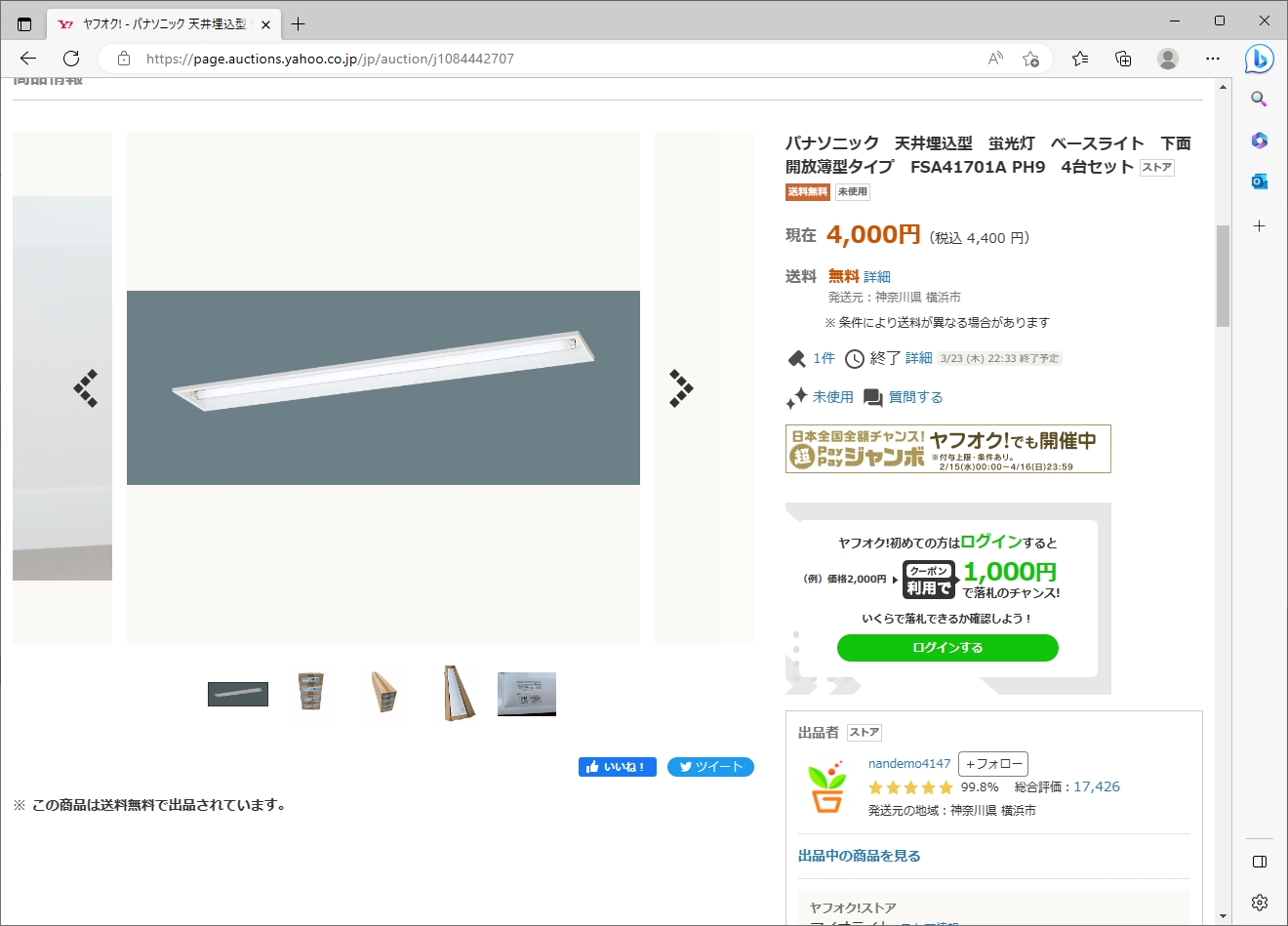

ネットオークションで安価で売られている蛍光ユニットを購入しました。

ネットオークションで安価で売られている蛍光ユニットを購入しました。

購入したのは自作ブースの壁にも使っている埋め込み型のHfタイプで、当時1個一万円以上出して買っていた物ですが、

購入したのは自作ブースの壁にも使っている埋め込み型のHfタイプで、当時1個一万円以上出して買っていた物ですが、

その後時代はLEDに移行した為か、何とこれが4個送料込みで4,000円と、ちょっと信じられない価格で売られていました。

その後時代はLEDに移行した為か、何とこれが4個送料込みで4,000円と、ちょっと信じられない価格で売られていました。

多分産業廃棄物として捨てるより送料払ってでも誰かに引き取って貰った方が会社としてはコストは低いという感じですね。

同じ様に、蛍光灯ユニットのアクリルカバーも買いました。こちらも送料込みで10個1,980円と、ちょっと意味が判らないような金額設定です。

同じ様に、蛍光灯ユニットのアクリルカバーも買いました。こちらも送料込みで10個1,980円と、ちょっと意味が判らないような金額設定です。

もしかして1個しか届かないんじゃ?と思いましたが、本当に10個届きました!勿論送料込みです。

もしかして1個しか届かないんじゃ?と思いましたが、本当に10個届きました!勿論送料込みです。

今回のユニット用と言う訳では無く取り付けには加工が必要ですが、それでもアクリル板単体で買うより断然安いので全然OKです。

今回のユニット用と言う訳では無く取り付けには加工が必要ですが、それでもアクリル板単体で買うより断然安いので全然OKです。

蛍光灯ユニットは合計6台買いました。実際使うのは3台なのですが、余分を持っていないと安心出来ない性格のせいで、お陰で色々な物が大量に在庫しています。でもその方が幸せなので断然良いんです。

蛍光灯ユニットは合計6台買いました。実際使うのは3台なのですが、余分を持っていないと安心出来ない性格のせいで、お陰で色々な物が大量に在庫しています。でもその方が幸せなので断然良いんです。

ちなみにHfタイプは従来型の蛍光灯に比べて発光効率が高く、同一照度の場合よりも消費電力を抑える事ができます。ただ近年はLEDが台頭したせいで全く需要が無くなってしまったんですよね。

ちなみにHfタイプは従来型の蛍光灯に比べて発光効率が高く、同一照度の場合よりも消費電力を抑える事ができます。ただ近年はLEDが台頭したせいで全く需要が無くなってしまったんですよね。

私的な見解ですが、LEDに比べると蛍光灯の方が光が柔らかい感じがして長時間手元を照らしていても目が疲れにくい!と言う所がありますが、それでも蛍光管剥き出しだと当たりが強く、また撮影した際に光の映り込みが悪くなってしまうので、

私的な見解ですが、LEDに比べると蛍光灯の方が光が柔らかい感じがして長時間手元を照らしていても目が疲れにくい!と言う所がありますが、それでも蛍光管剥き出しだと当たりが強く、また撮影した際に光の映り込みが悪くなってしまうので、

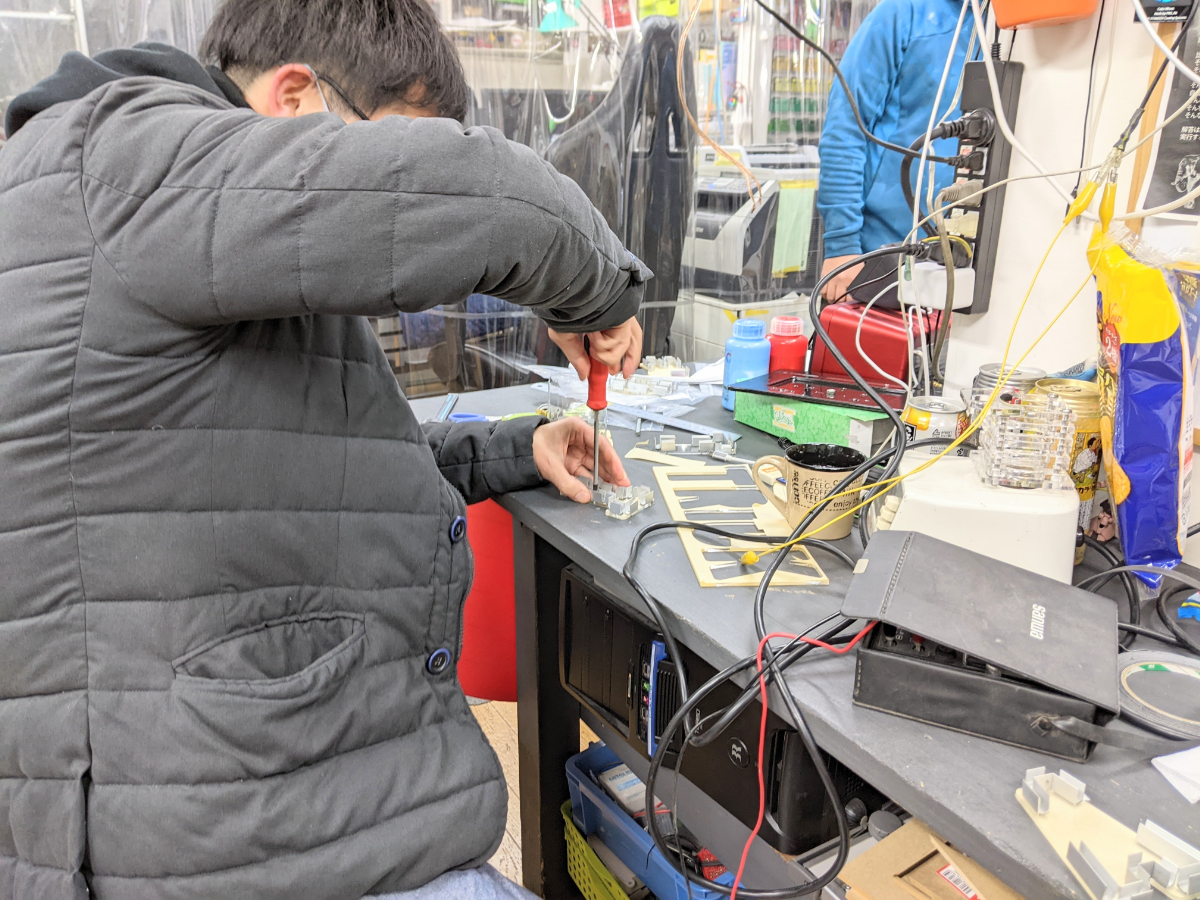

専用の物では無いので簡単に着く訳は無く、なので枠に穴を開けて直接ビスを打ち込んでいます。全然問題ありませんね。

専用の物では無いので簡単に着く訳は無く、なので枠に穴を開けて直接ビスを打ち込んでいます。全然問題ありませんね。

と言う訳で、新たに工場二階の事務スペースに、比較的低い位置で照らせる蛍光灯照明を設置しました!

と言う訳で、新たに工場二階の事務スペースに、比較的低い位置で照らせる蛍光灯照明を設置しました!

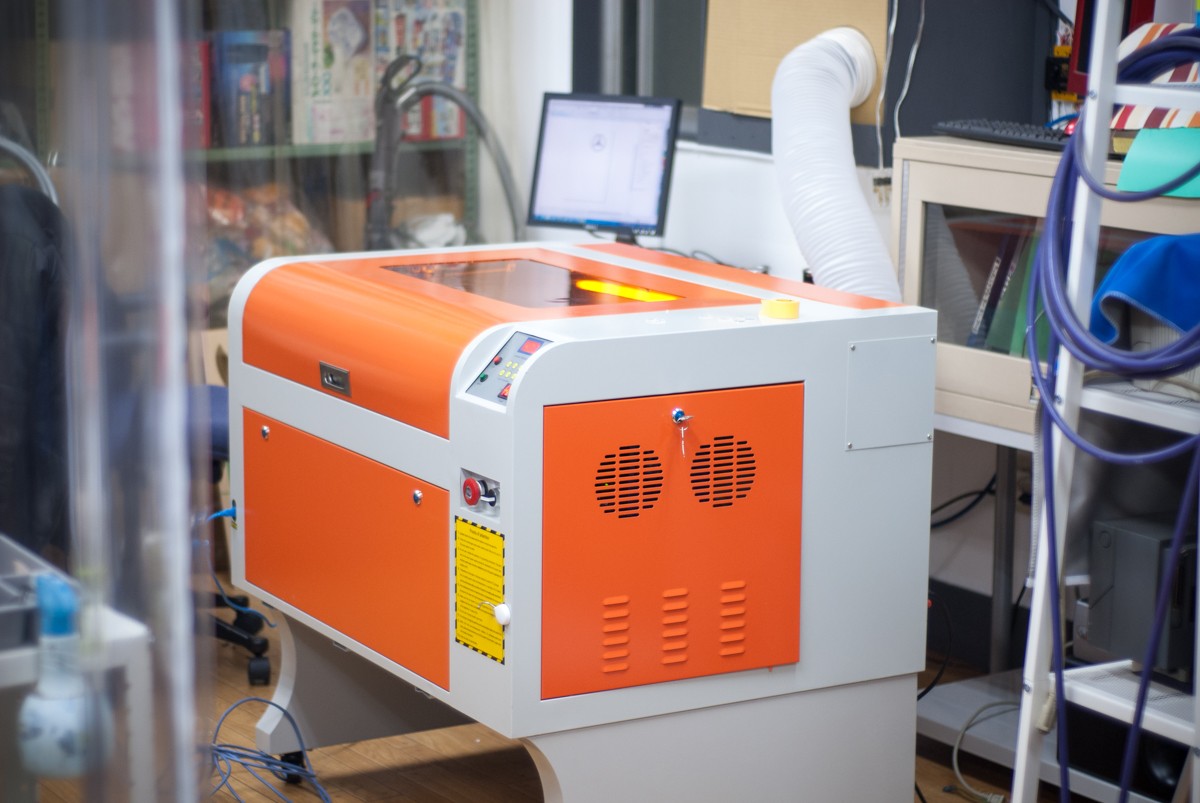

ここは普段は使わないスペースで、間借りする方がトライアルで使ったり、時々行うワークショップでしか使っていないので、だったらという事で仕事以外の業務=壁時計や色見本キーホルダーの制作場所として新たに設置しました。

照明が高い位置にあるとどうしても多くの電力を必要としますが、ここまで低いと40Wの蛍光灯一つだけで十分な明るさになります。

照明が高い位置にあるとどうしても多くの電力を必要としますが、ここまで低いと40Wの蛍光灯一つだけで十分な明るさになります。

今までのように、作業する内容が変わると一旦机の上を全部片づけないとならない!と言うのが解消されて、より

今までのように、作業する内容が変わると一旦机の上を全部片づけないとならない!と言うのが解消されて、よりカオスな状態作業が捗ってくれるのでは、と思っています。

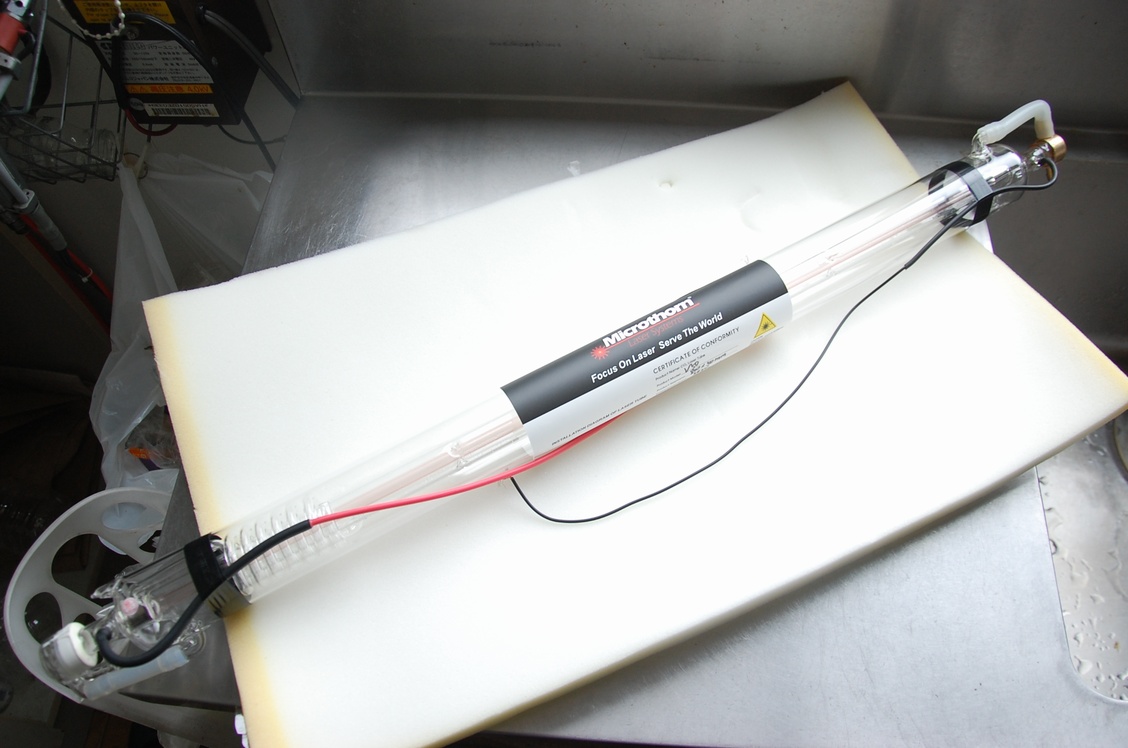

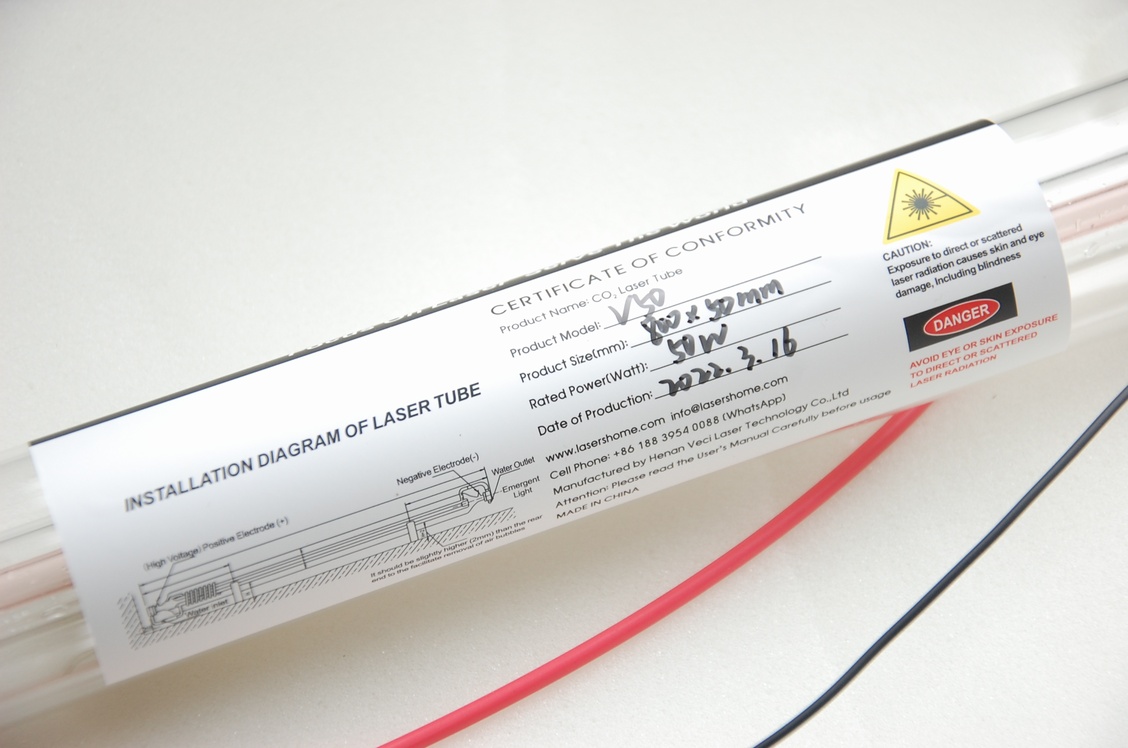

以前お客様から頂いた、ルーフキャリアに取り付けるアルミ製のバーをウェイトとして繋ぎ、

以前お客様から頂いた、ルーフキャリアに取り付けるアルミ製のバーをウェイトとして繋ぎ、

好きな位置に高さ調節が出来る!という仕組みにしています。勿論万が一の事も考え補助用のワイヤーも取り付けています。

好きな位置に高さ調節が出来る!という仕組みにしています。勿論万が一の事も考え補助用のワイヤーも取り付けています。

ワイヤーは1mmで、今後沢山使う気がしたので100メートル分を買っておきました。固定は付属のアルミスリーブをダブルでかしめてます。

天井のフックはこちらを使いました。

ワークショップなどで部屋全体を使う場合は、このように蛍光灯ユニットを天井まで上げておく事が可能です。

ワークショップなどで部屋全体を使う場合は、このように蛍光灯ユニットを天井まで上げておく事が可能です。

さらに部屋全体を明るくしつつ、全く邪魔になりません。昇降式なんて素晴らしい!

さらに部屋全体を明るくしつつ、全く邪魔になりません。昇降式なんて素晴らしい!

まだ蛍光灯ユニットもアクリルカバーも残っているので、後はこれを自宅でも再現出来るようにしようと思っています。結局職場だと仕事にならない作業=色見本キーホルダーの作成が全く捗らず、かといって自宅だと途中工程の撮影が上手く出来なくて悩んでいたのですが、これで解消出来ればですね!

まだ蛍光灯ユニットもアクリルカバーも残っているので、後はこれを自宅でも再現出来るようにしようと思っています。結局職場だと仕事にならない作業=色見本キーホルダーの作成が全く捗らず、かといって自宅だと途中工程の撮影が上手く出来なくて悩んでいたのですが、これで解消出来ればですね!