この状態だとトヨタのエンブレムは置いてあるだけで、残る最後の作業はこの窪みに透明な樹脂を注ぎ、表面をツライチにしよう!と言う事となります。イメージするだけだと結構簡単そうなのですが、失敗が許されないので中々辛い作業となりました。

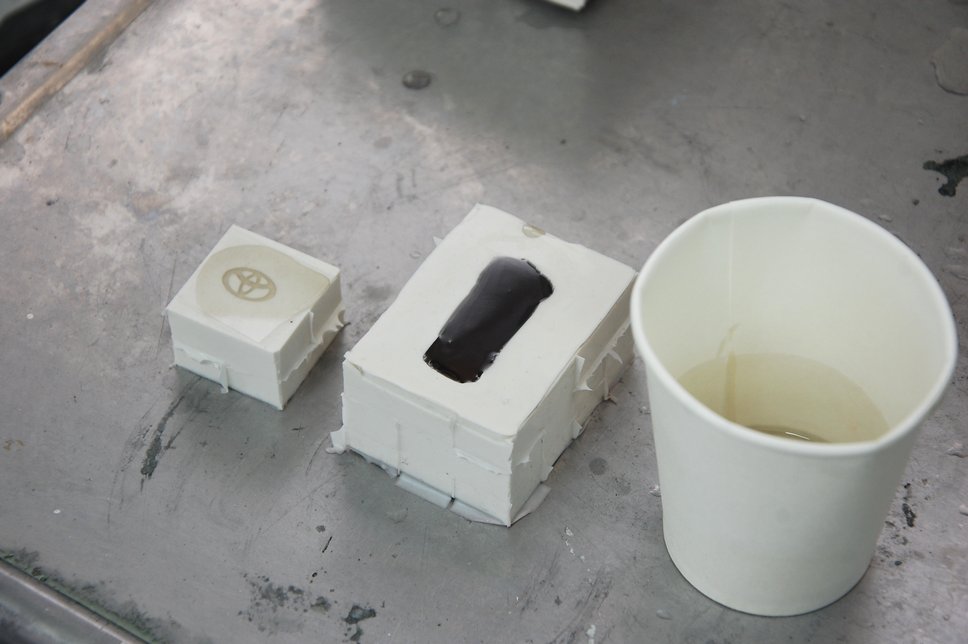

ちなみにトヨタのエンブレムは元々付いていた物では無く、市販のピンバッジを加工してシリコーンで型を取り、樹脂で複製してそれぞれ塗装を施しています。

ちなみにトヨタのエンブレムは元々付いていた物では無く、市販のピンバッジを加工してシリコーンで型を取り、樹脂で複製してそれぞれ塗装を施しています。

今日は丁度定休日と言う事もあって一切の業務を放棄し(笑)、集中してこの作業に取り掛かっていました。

今日は丁度定休日と言う事もあって一切の業務を放棄し(笑)、集中してこの作業に取り掛かっていました。

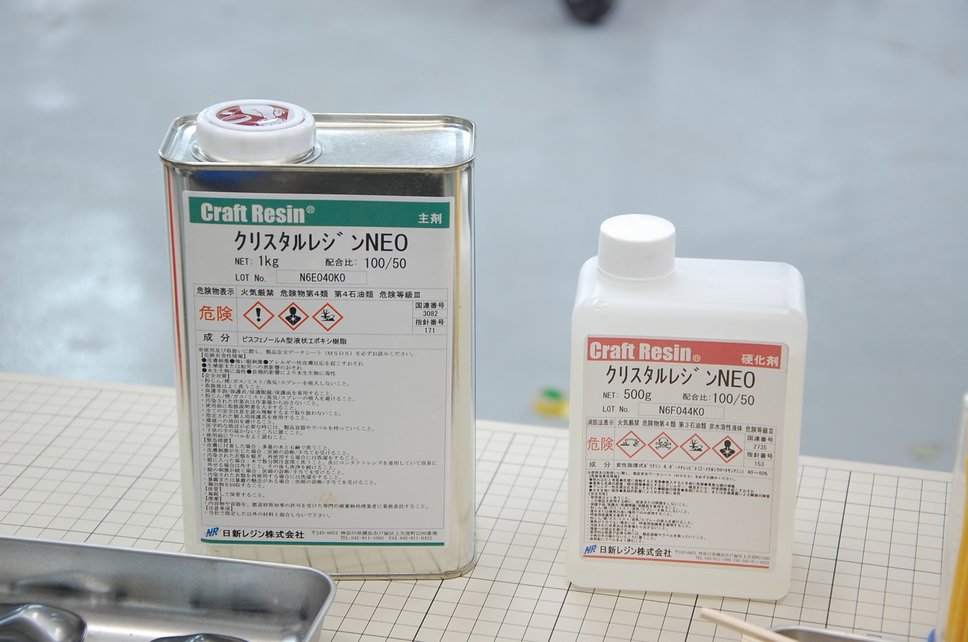

エンブレムを埋めるのはこちらの透明エポキシレジンで、この樹脂の特徴としては

エンブレムを埋めるのはこちらの透明エポキシレジンで、この樹脂の特徴としては

・とても透明

・かなり黄変し難い

・痩せない(硬化する過程で目減りしない)

・とてもよく密着する

・可使時間が長い

などなどです。

注ぐ方法は色々考えたのですが、取り敢えずは基本に帰って「樹脂を一滴ずつ垂らす」という方法で行く事にしました。

注ぐ方法は色々考えたのですが、取り敢えずは基本に帰って「樹脂を一滴ずつ垂らす」という方法で行く事にしました。

普通の筆だと毛が抜ける可能性がありますが、これだと100%に近い確率で抜けません(ただ毛先を洗う時にウェスに当てると時々外れます)。

普通の筆だと毛が抜ける可能性がありますが、これだと100%に近い確率で抜けません(ただ毛先を洗う時にウェスに当てると時々外れます)。

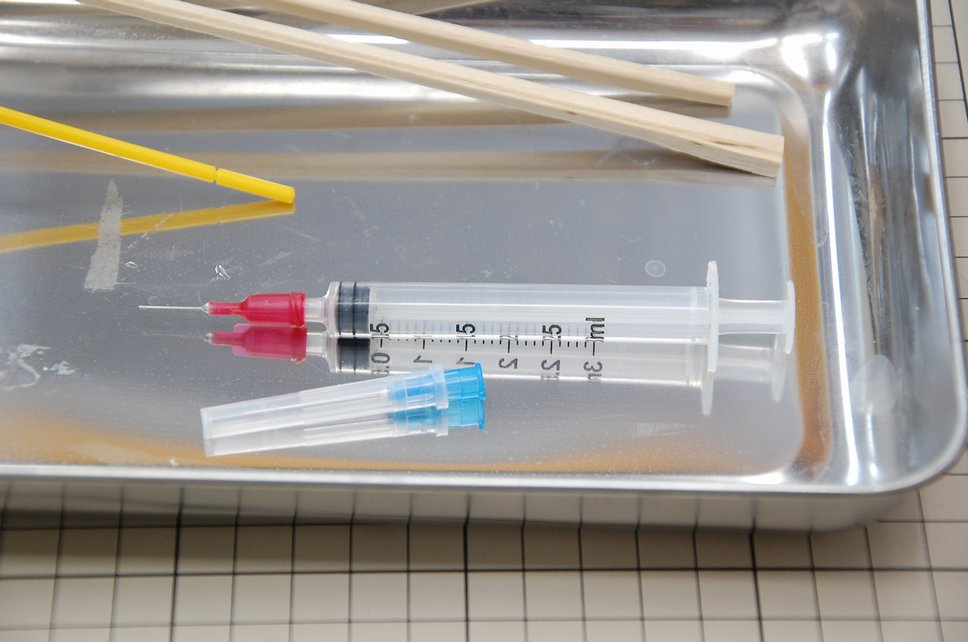

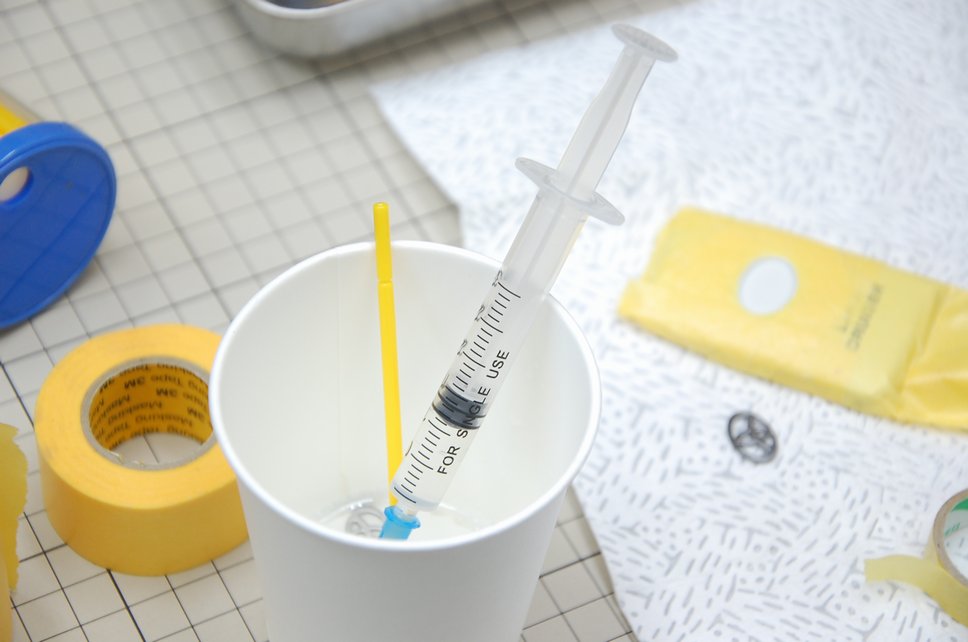

一応失敗した時に注いだ樹脂を回収する為シリンジ(注射器)も用意しました。ただ実際は今回これがとても良く働いてくれる事になります。

一応失敗した時に注いだ樹脂を回収する為シリンジ(注射器)も用意しました。ただ実際は今回これがとても良く働いてくれる事になります。

再び全体を足付け処理します(しかし一体これで何回目なのかと…)。

再び全体を足付け処理します(しかし一体これで何回目なのかと…)。

失敗したのは周りも足付け処理をしてしまった事で、そちらは後にしておけば素手で触れたんですよね。なので持てるように周りはマスキングしています。

失敗したのは周りも足付け処理をしてしまった事で、そちらは後にしておけば素手で触れたんですよね。なので持てるように周りはマスキングしています。

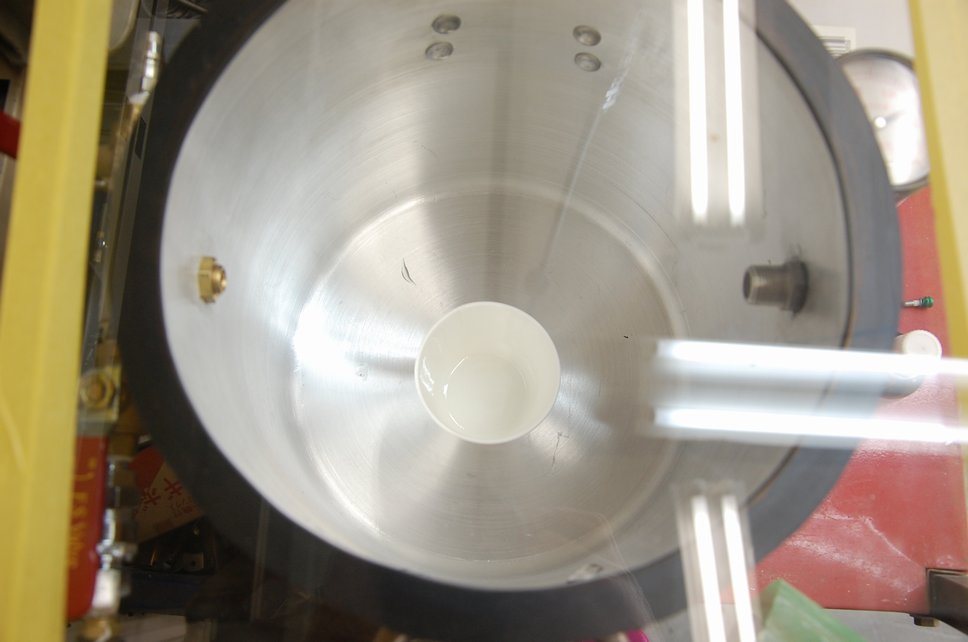

透明レジン(樹脂)の方は自作の真空脱泡機で一旦予備脱泡し、

透明レジン(樹脂)の方は自作の真空脱泡機で一旦予備脱泡し、

硬化剤を混ぜたらストレーナー(濾紙)を通して樹脂中のゴミなどを取り除き、さらにそのまま真空脱泡を行います。

硬化剤を混ぜたらストレーナー(濾紙)を通して樹脂中のゴミなどを取り除き、さらにそのまま真空脱泡を行います。

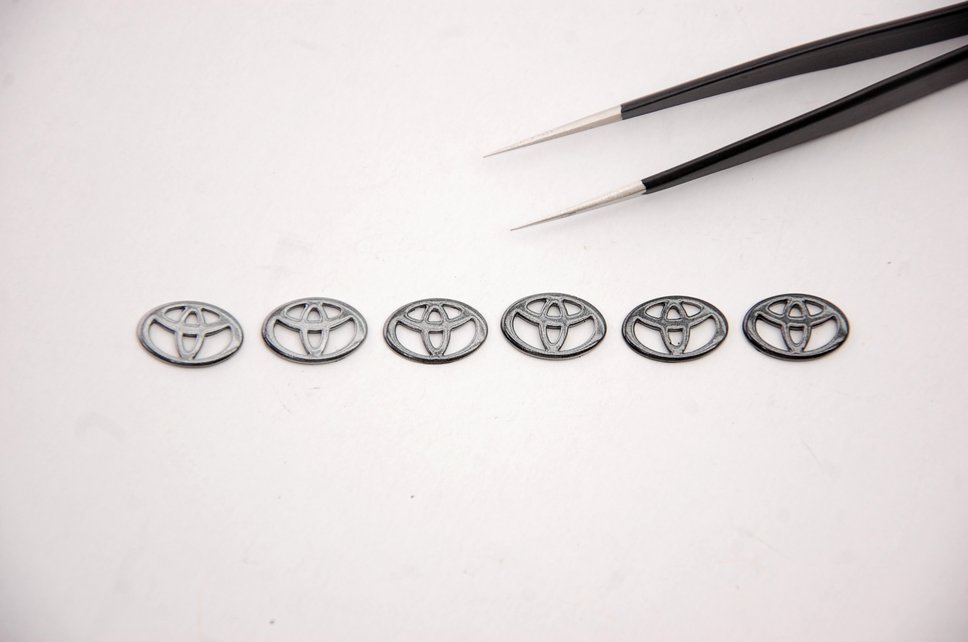

この日の為に半年以上イメージトレーニングを行って来ましたが、それでもいきなり本番に行く程愚かでもありませんので、まずは使わないエンブレムでテストを行います。

この日の為に半年以上イメージトレーニングを行って来ましたが、それでもいきなり本番に行く程愚かでもありませんので、まずは使わないエンブレムでテストを行います。

エンブレムの裏側に気泡を残したくなかったので一旦ドブ漬けとしましたが、微細な気泡を噛んでしまい、あまり(と言うか全然)良くありません。

エンブレムの裏側に気泡を残したくなかったので一旦ドブ漬けとしましたが、微細な気泡を噛んでしまい、あまり(と言うか全然)良くありません。

と言う事で、ここからはシリンジを使ってエポキシ樹脂を充填する方法に切り替えました。

と言う事で、ここからはシリンジを使ってエポキシ樹脂を充填する方法に切り替えました。

これが思いの他良くて、狙ったところにピンポイントで樹脂の充填と回収が可能となり上手くいきました。

これが思いの他良くて、狙ったところにピンポイントで樹脂の充填と回収が可能となり上手くいきました。

ちなみに本当はこれを何回かに分けて積層していくつもりだったのですが、シリンジを使っての樹脂注入が予想以上に上手くいったので一度に盛り付ける事が出来ました。

ちなみに本当はこれを何回かに分けて積層していくつもりだったのですが、シリンジを使っての樹脂注入が予想以上に上手くいったので一度に盛り付ける事が出来ました。

エポキシ樹脂は表面張力を活かし、フチギリギリで止まるくらいまで綺麗に注ぐ事が出来ました。気泡も一つも確認出来ません。

エポキシ樹脂は表面張力を活かし、フチギリギリで止まるくらいまで綺麗に注ぐ事が出来ました。気泡も一つも確認出来ません。

その後マスキングを全部剥がし、最低限触れるフチの周りだけ貼り無したらエンブレムの位置を調整して本日の作業は完了です。

その後ホコリが付かないよう恒温機に入れ、途中3回様子を見に来ましたが、エンブレムの位置はズレていなかったのでこのまま週明けまで自然乾燥させ、その後何かの熱を入れる時に一緒に強制乾燥硬化をさせてもらう事にします。

その後ホコリが付かないよう恒温機に入れ、途中3回様子を見に来ましたが、エンブレムの位置はズレていなかったのでこのまま週明けまで自然乾燥させ、その後何かの熱を入れる時に一緒に強制乾燥硬化をさせてもらう事にします。

尚、注いだ樹脂はフチがまだ少し足りない状態で、ここはエポキシでは無く通常のウレタンクリアーを筆指して埋めて研磨し、ラインが出たら最後に全体にクリアーを塗装して仕上げる予定です。今後注意すべき事はクリアーを研ぐ時に絶対に下地を出さないようにする事ですね。

次の工程からはこちらの社外記では無く日記の方で紹介出来ると思います。どうぞもう少々お待ちくださいませ!