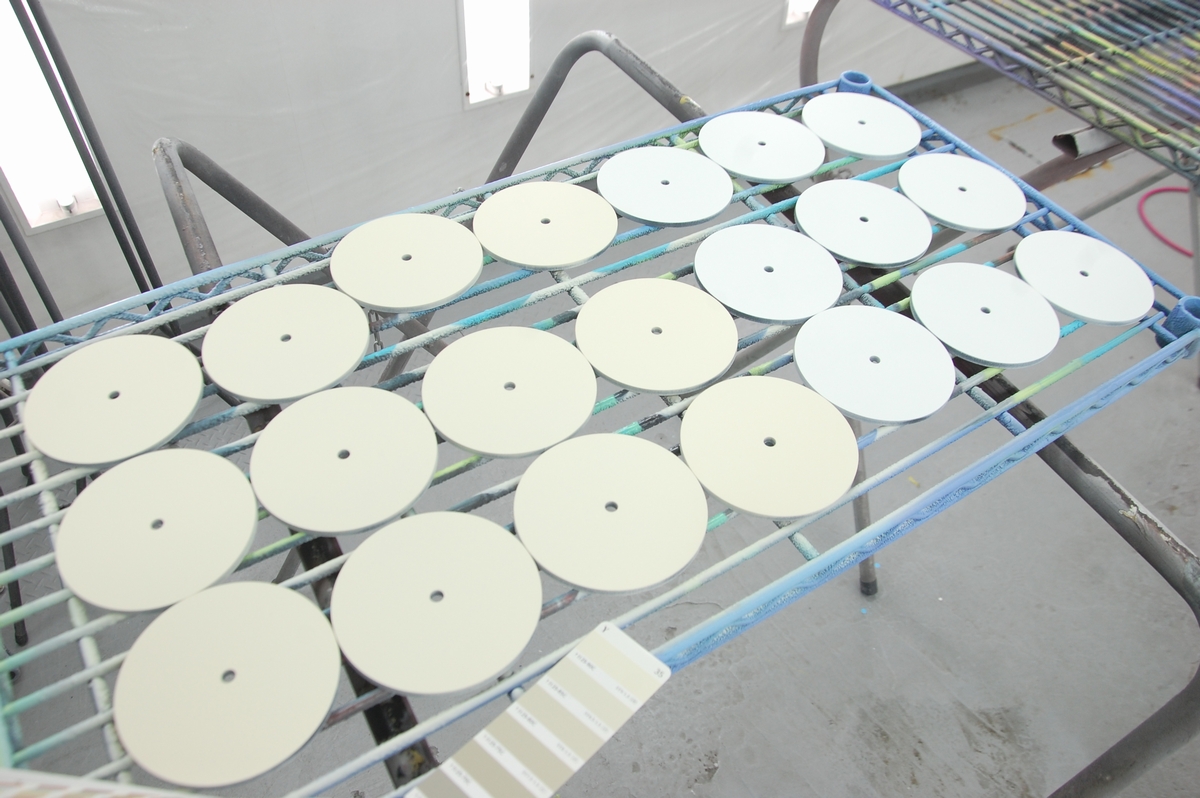

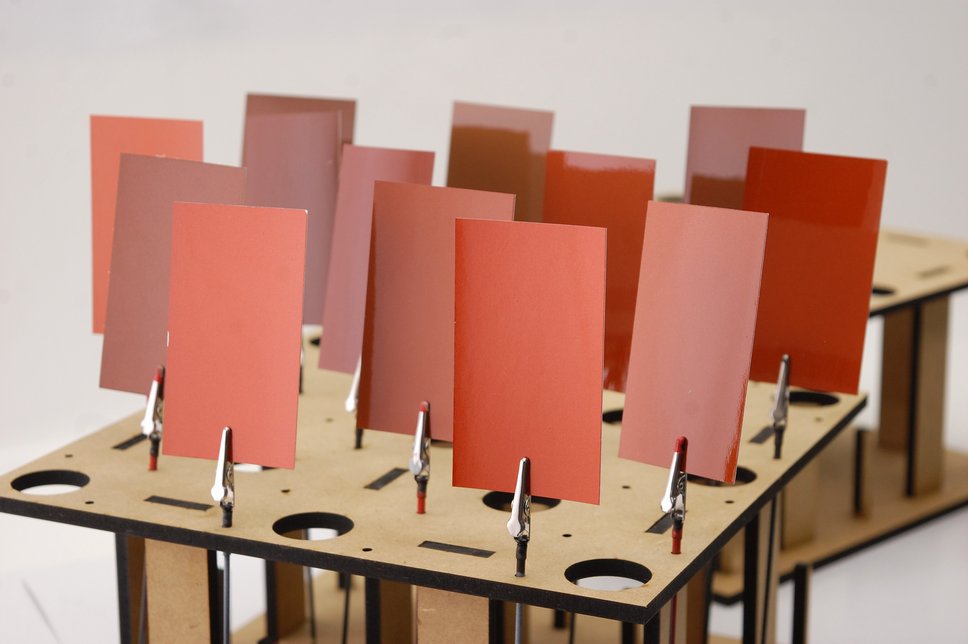

先日完成させていた淡いトーンの色相環12色です。

先日完成させていた淡いトーンの色相環12色です。

ちなみに通常塗装業界では「トーン」という呼び方はしないのですが、SNS等で一般の方に紹介する場合はこの方が分かり易いので最近は進んで使うようにしています。

尚、「トーン」とは明度と彩度の組み合わせで表現した色調の事で、「高いトーン」は明度も彩度も高く、逆に「低いトーン」はどちらも低い色味を表します。こんな曖昧過ぎる表現だと厳密な色を扱う(作る)場面では使えないので、自動車補修塗装(板金塗装)業界ではほぼ聞かない単語です。「まだトーンが低いですね」なんて言ったら上司(親方)に引っぱたかれるのは確実です(昔は本当にそういう業界でした…)。

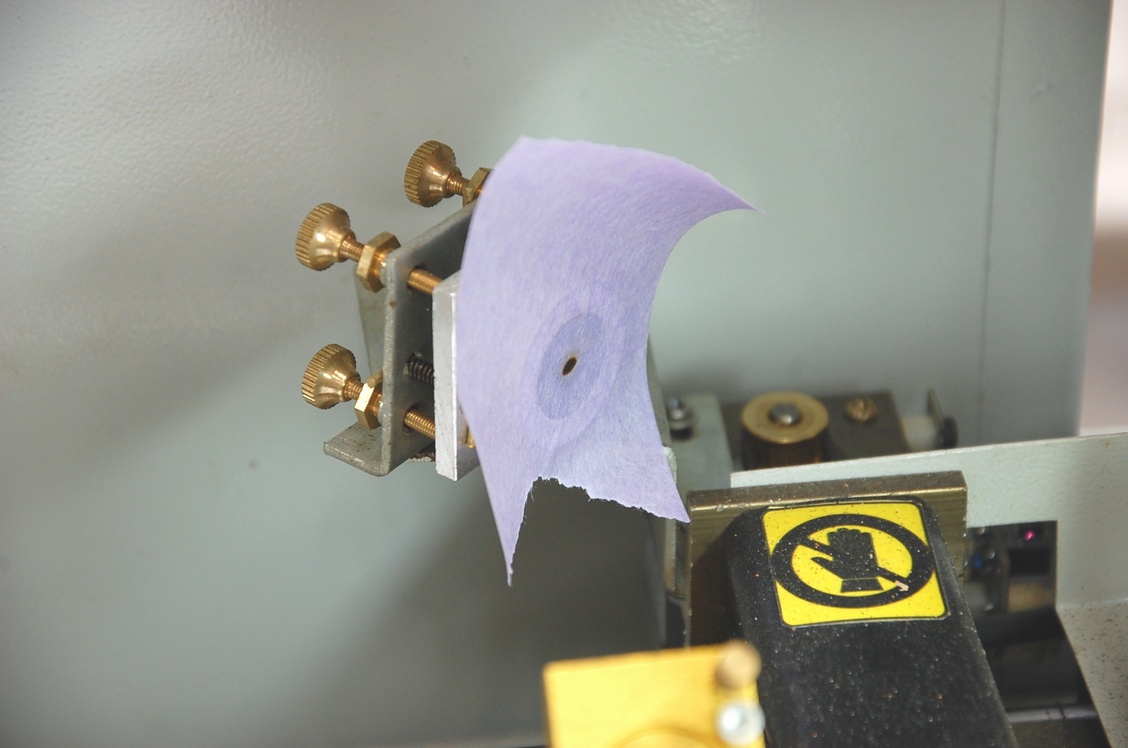

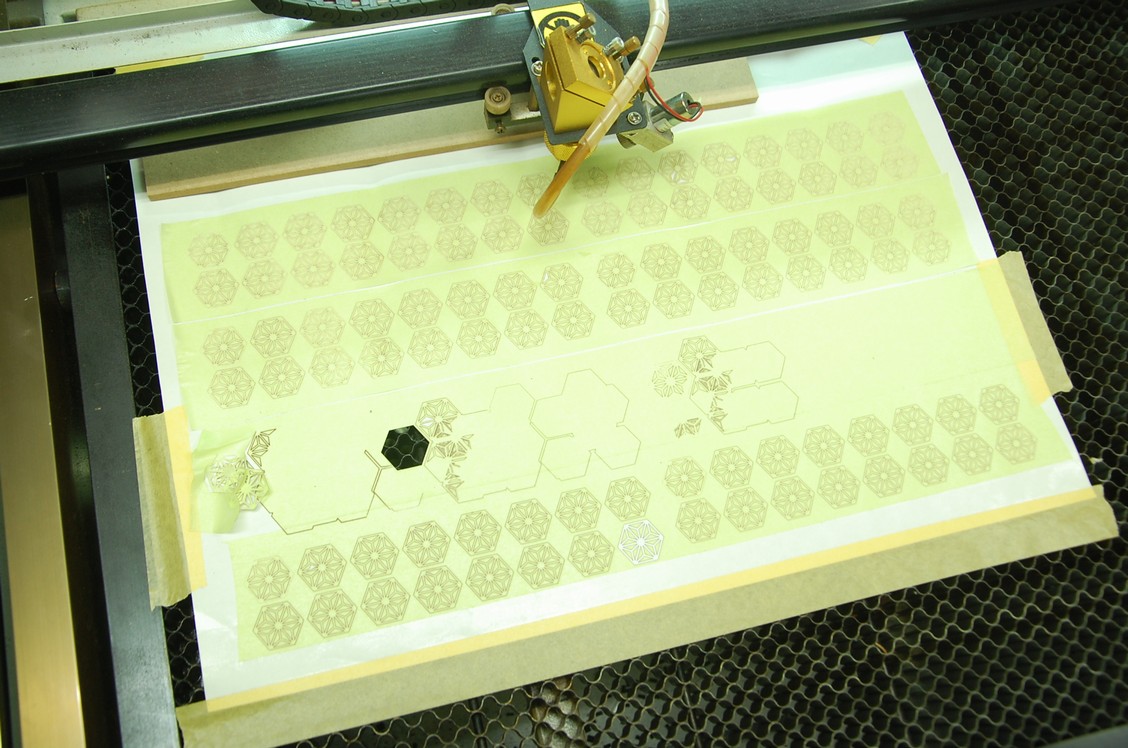

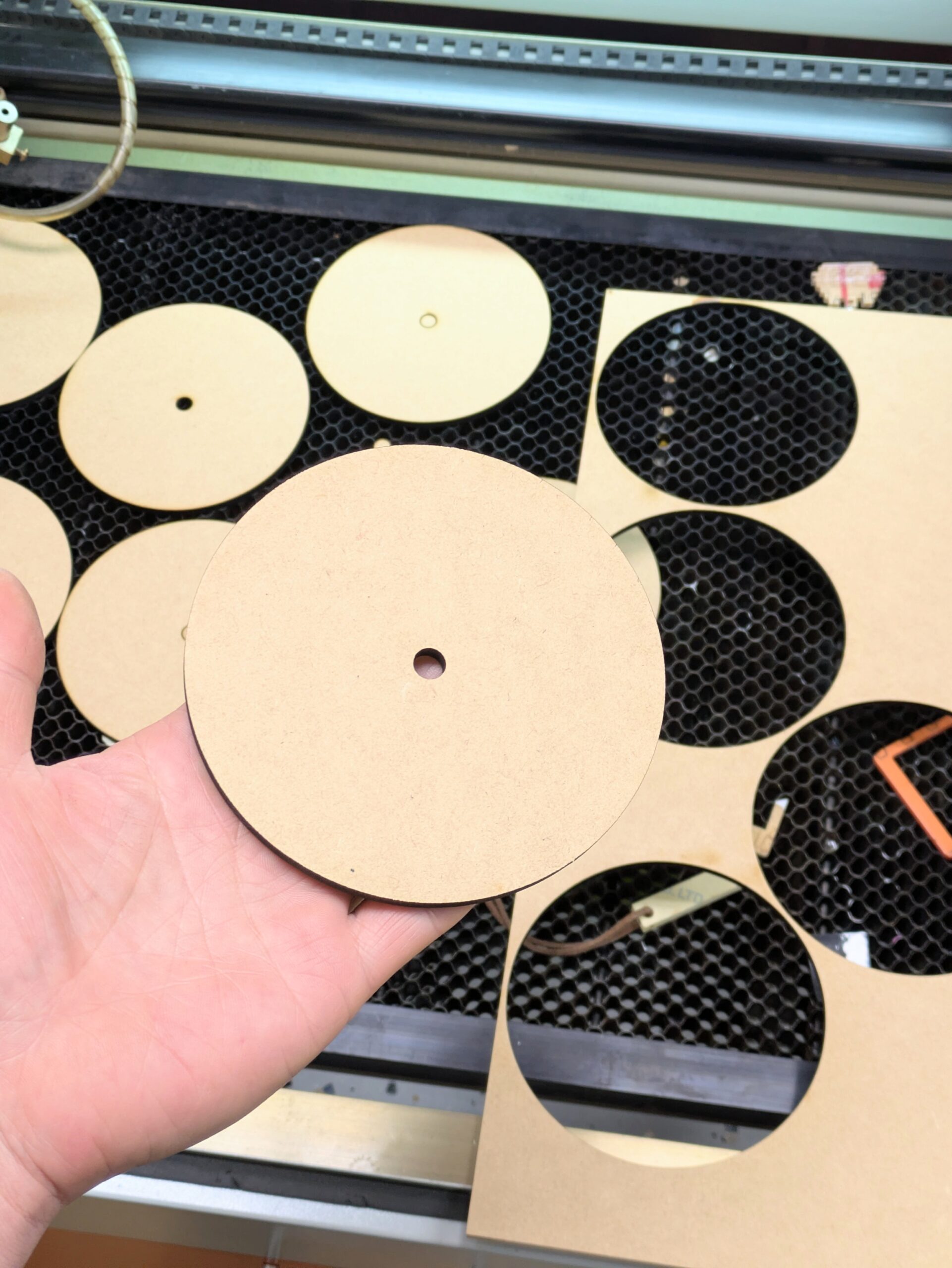

と言う訳でまずは材料の準備をします。画像に写っているのは色相環キーホルダー用に使うピースで、厚さ3ミリのアクリル板をレーザー加工機で扇状の形にカットしています。

と言う訳でまずは材料の準備をします。画像に写っているのは色相環キーホルダー用に使うピースで、厚さ3ミリのアクリル板をレーザー加工機で扇状の形にカットしています。

今回これを艶あり12色+艶消し12色で合計24色、キーホルダー400個分くらいは作りたいので合計10000個程を塗れるよう準備をします。

たださすがにそういった事を職場では出来ないので(そんな事を業務時間内に行うと会社は直ぐに傾くので)、カットした材料は自宅に持ち帰って行ないます。幸いにして平日仕事が終わってから呑みに行ったりする事はしないので、毎日自宅で2時間くらいやれば一カ月で実質40万円分くらいのコストを省けます。早く帰れば猫も喜びますし(多分)。

たださすがにそういった事を職場では出来ないので(そんな事を業務時間内に行うと会社は直ぐに傾くので)、カットした材料は自宅に持ち帰って行ないます。幸いにして平日仕事が終わってから呑みに行ったりする事はしないので、毎日自宅で2時間くらいやれば一カ月で実質40万円分くらいのコストを省けます。早く帰れば猫も喜びますし(多分)。

そして出来上がった物を工場に持ち込み、今回はお正月休みを返上して本塗りを行う事にしました。

そして出来上がった物を工場に持ち込み、今回はお正月休みを返上して本塗りを行う事にしました。

また今回は15cmの卓上色相環時計用のピースにも塗装を行います。とにかく12色塗るのは準備も大変なので、もう当分やらないで済むようにしたいんんですよね。

また今回は15cmの卓上色相環時計用のピースにも塗装を行います。とにかく12色塗るのは準備も大変なので、もう当分やらないで済むようにしたいんんですよね。

と言う訳で三が日も終わらない内に本塗りを終えました。ここ一年くらいあり得ないくらい仕事量が増えているので、趣味の物を塗るのは休日を潰すしか方法が無いんですよね。お陰様で昨年は売り上げも落ちず楽しい事や新しい事を色々と出来た一年になりました。

と言う訳で三が日も終わらない内に本塗りを終えました。ここ一年くらいあり得ないくらい仕事量が増えているので、趣味の物を塗るのは休日を潰すしか方法が無いんですよね。お陰様で昨年は売り上げも落ちず楽しい事や新しい事を色々と出来た一年になりました。

塗装をしたら終わりではなく、この後はそれらを板から取り外したり傷や汚れがつかないよう保管しておく作業が続きます。さすがにこれは家に持ち帰ってやる事は出来ないのでアルバイトを頼むことにしました。幸いにして社会人になった娘が工場の傍に住んでいて、ただ勤務先では副業が禁止になっているみたいなのでうちで闇バイト的に作業を手伝って貰っているという感じです。

塗装をしたら終わりではなく、この後はそれらを板から取り外したり傷や汚れがつかないよう保管しておく作業が続きます。さすがにこれは家に持ち帰ってやる事は出来ないのでアルバイトを頼むことにしました。幸いにして社会人になった娘が工場の傍に住んでいて、ただ勤務先では副業が禁止になっているみたいなのでうちで闇バイト的に作業を手伝って貰っているという感じです。

色は原色に近い白と、今回のペールカラーに合わせて暖色系の白=オフホワイトを作る事にしました。

色は原色に近い白と、今回のペールカラーに合わせて暖色系の白=オフホワイトを作る事にしました。

ちなみに自補修業界ではこういった「オフホワイト」などという言葉も使う事は無く、今回の場合だと「黄色味のある白」というのが正解です。色名でベージュとかはありますが、やはりそういった呼び方もしません。「青い白」「黒い白」「赤い白」「白い白」(?)などと言ったりするのが一般的だったりします(勿論私の知る限りで普通に使っている所もあると思いますが)。

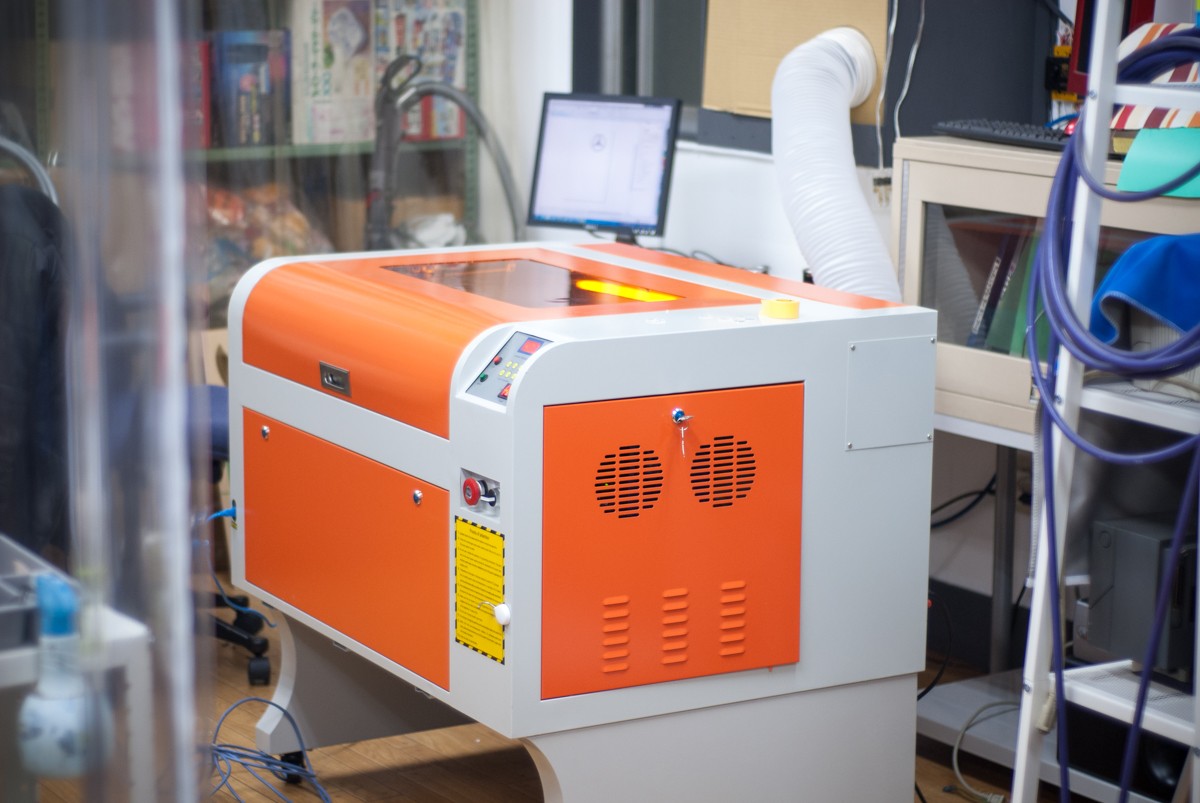

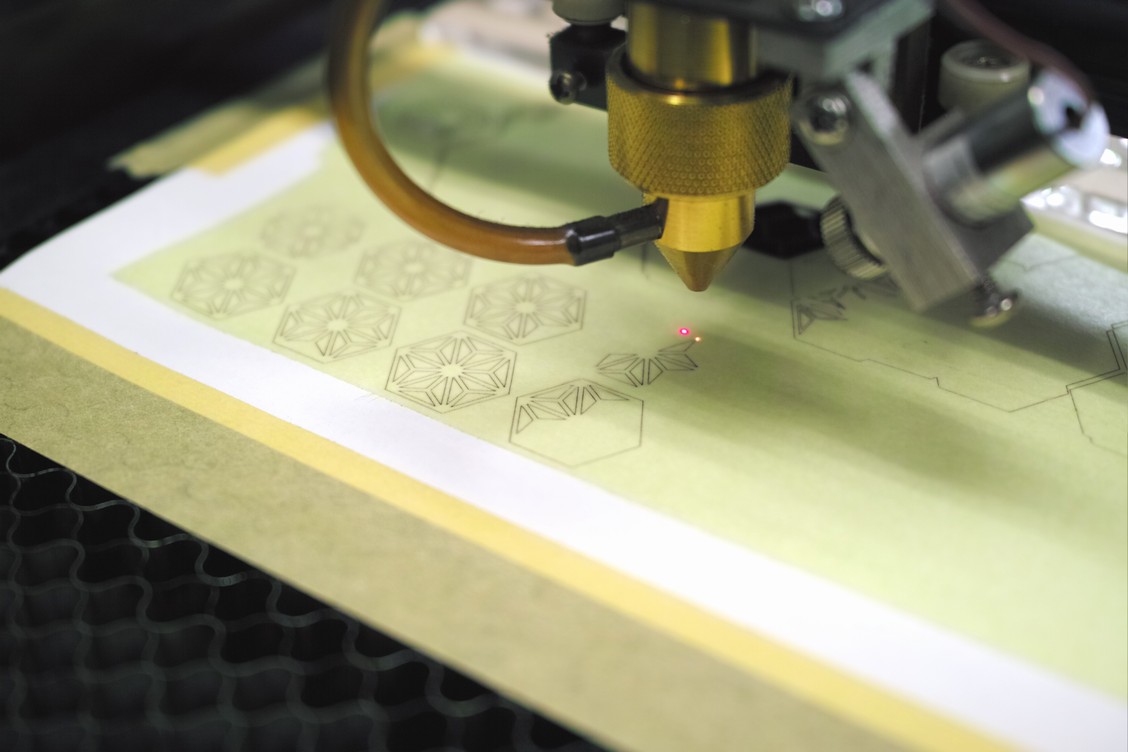

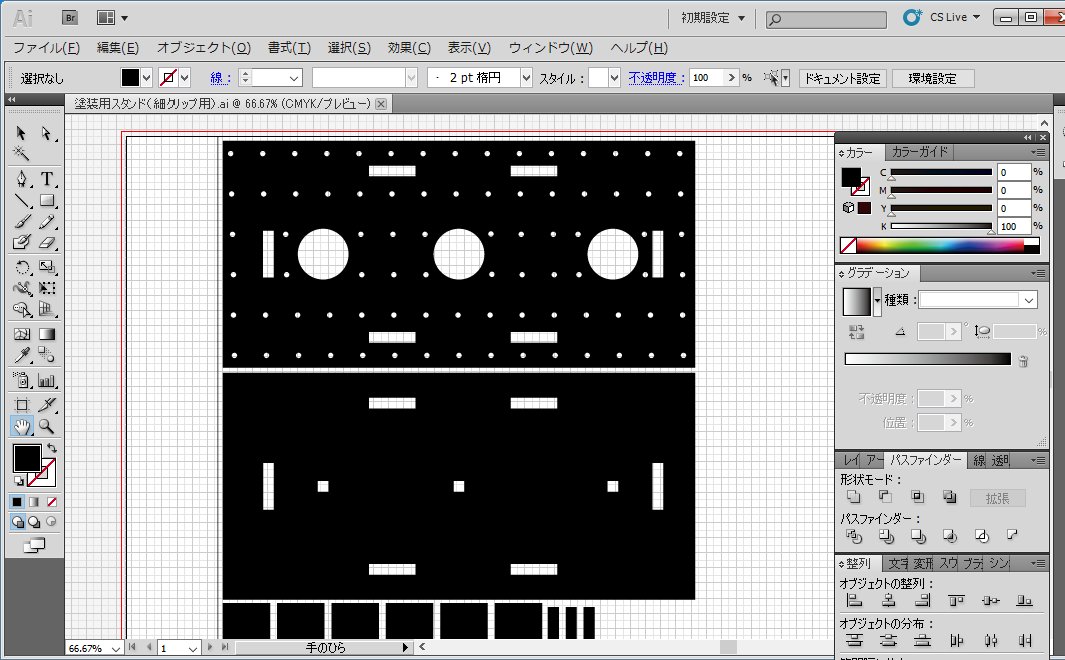

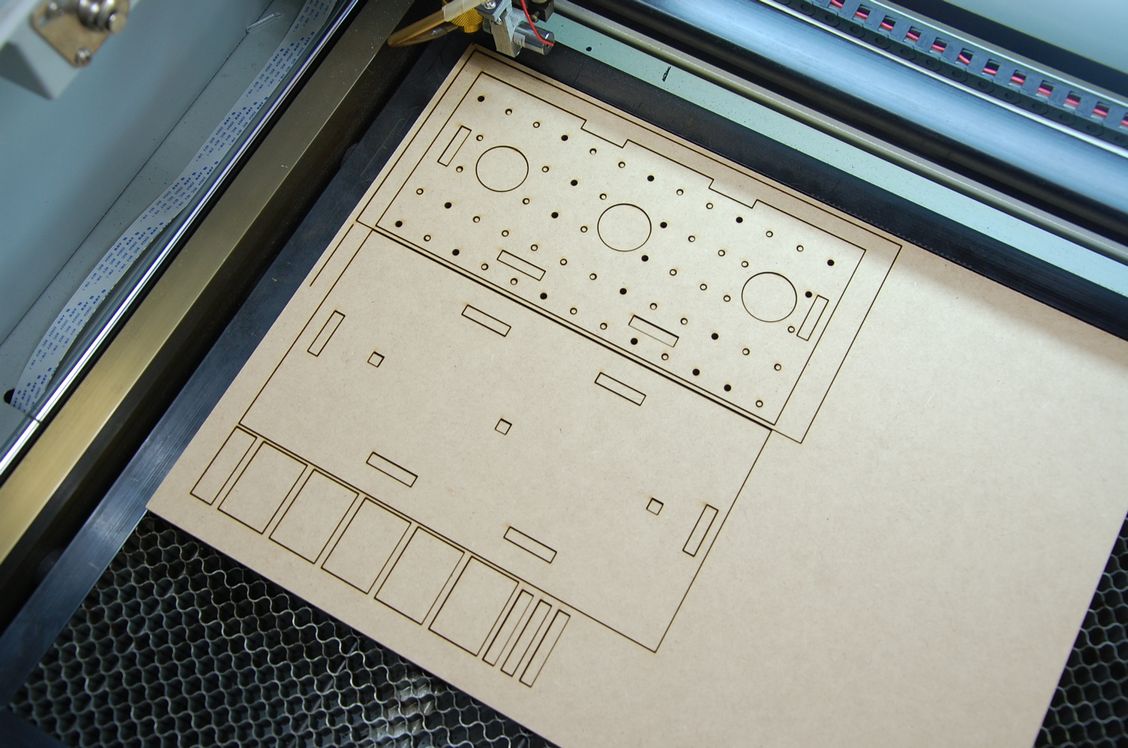

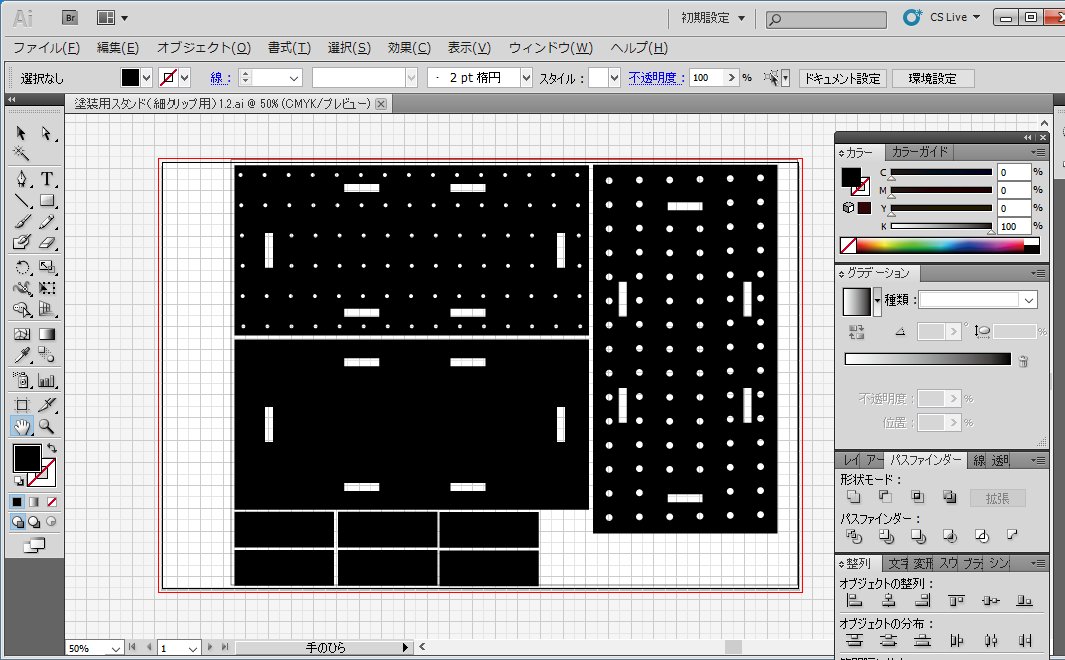

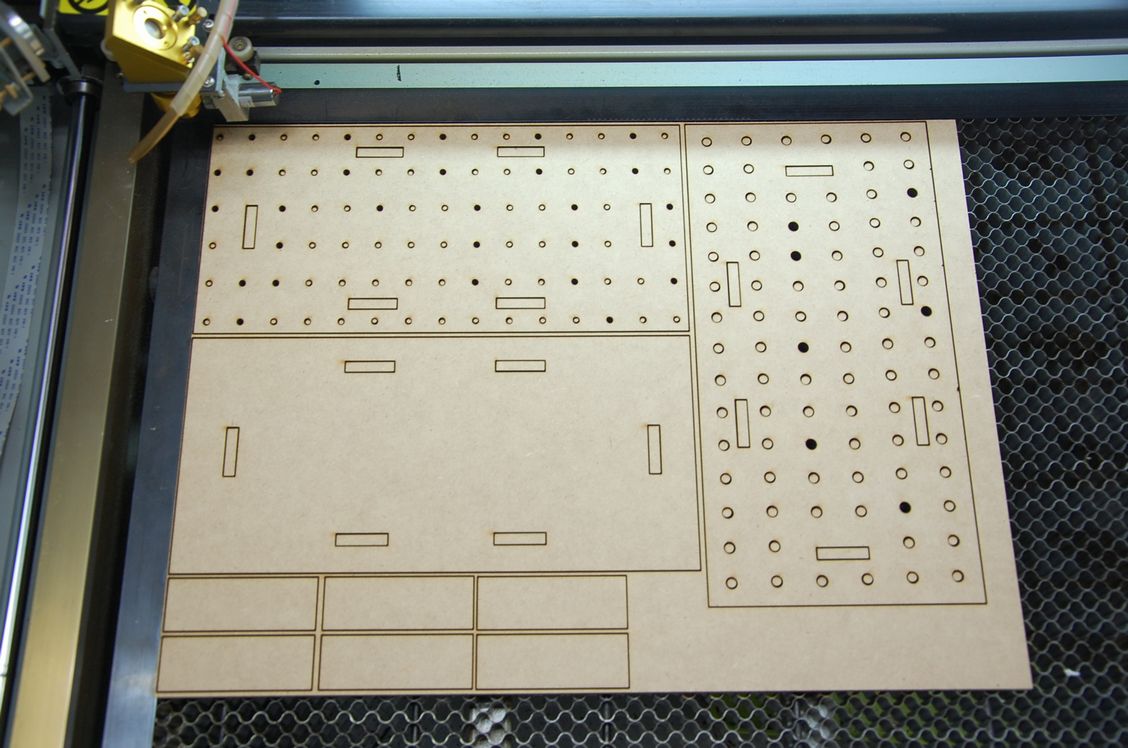

背板はいつものようにMDF板をレーザー加工機でカットして作ります。

背板はいつものようにMDF板をレーザー加工機でカットして作ります。

ちなみにMDF材の弱点は水ですが、塗装する事でそれを防げるのが気に入ってます。

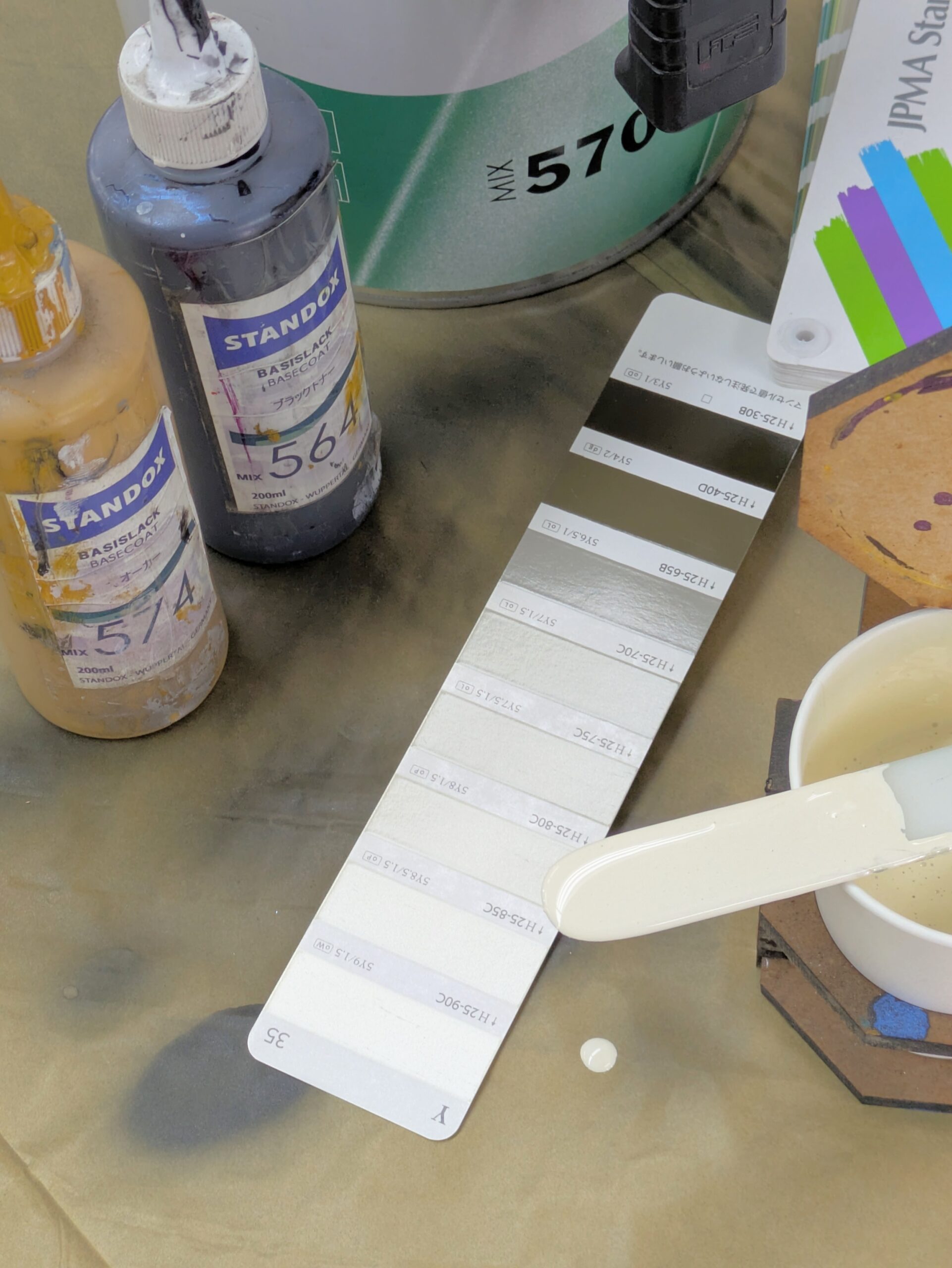

色見本を元に色を作ります。後で同じ色が作れるよう配合データも作っておきます。

色見本を元に色を作ります。後で同じ色が作れるよう配合データも作っておきます。

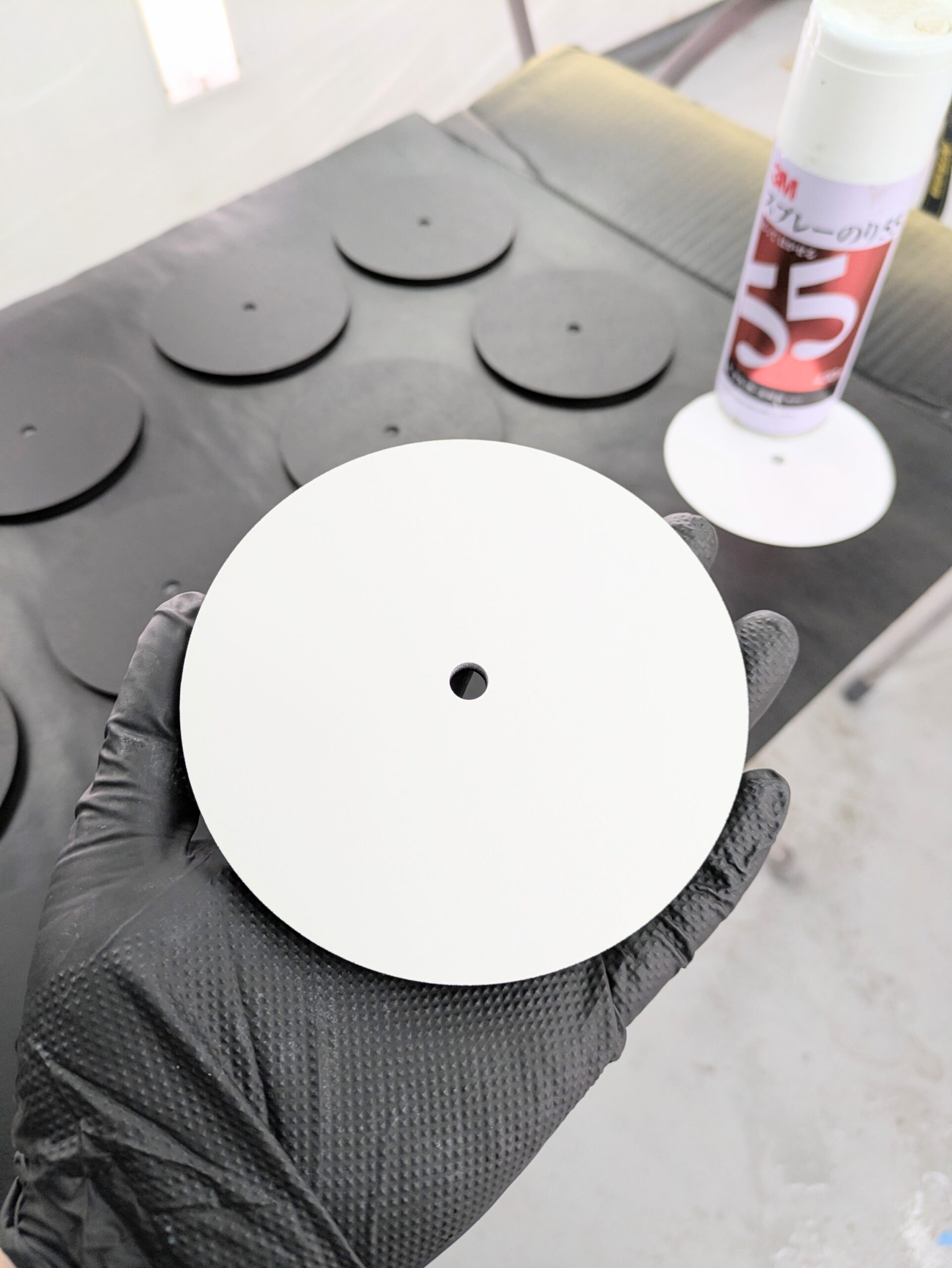

この後裏側と側面に黒を塗るのですが、一つ一つマスキングするのは大変なので(最初はそうしていました・・・)、

要らない紙=私の場合は古いカレンダーを取っておいていて、それにスプレー糊(55)を塗って白を塗った面を貼り付けてマスキングとします。一度に出来るしコストも掛からないのでかなり良い方法だと思ってます。動画も撮影したので紹介しますね。

要らない紙=私の場合は古いカレンダーを取っておいていて、それにスプレー糊(55)を塗って白を塗った面を貼り付けてマスキングとします。一度に出来るしコストも掛からないのでかなり良い方法だと思ってます。動画も撮影したので紹介しますね。

背板の裏と側面に黒を塗りました。

こういった場合はマスキングテープ貼るより、要らない紙とスプレー糊を使った方が早いですね🥰https://t.co/af1Ov7zOKX pic.twitter.com/pAXQT8o1Qo— PRO_Fit/高畑 (@Takahata_P) January 10, 2026

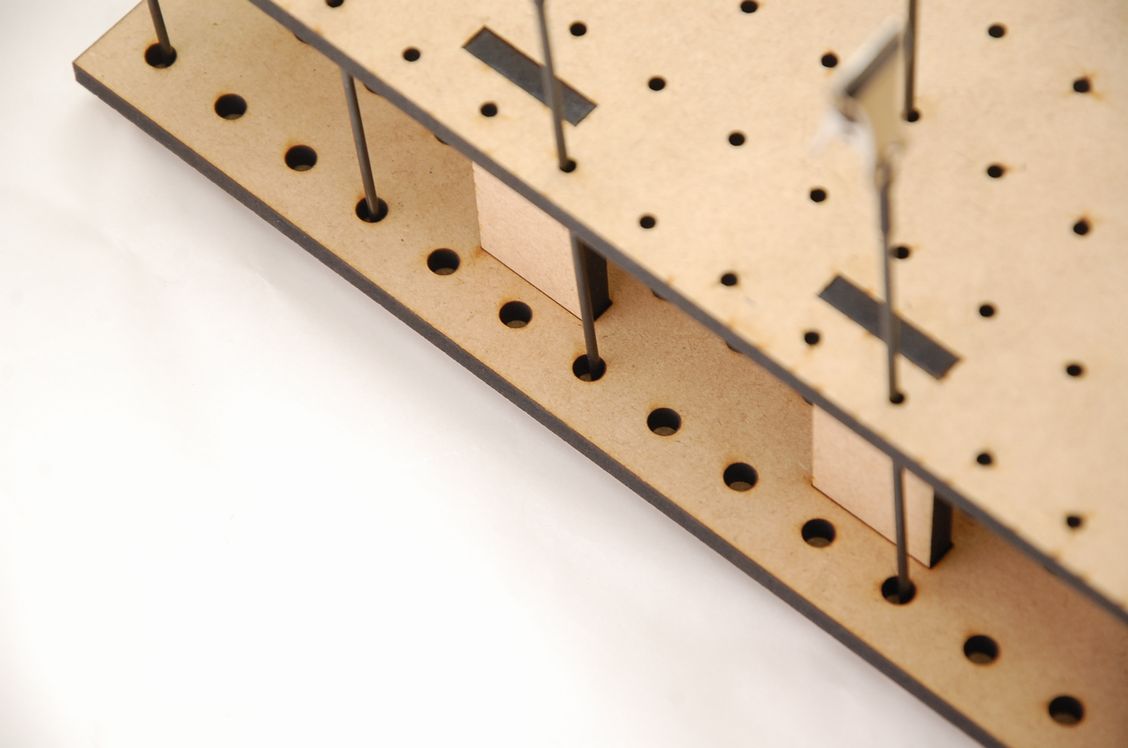

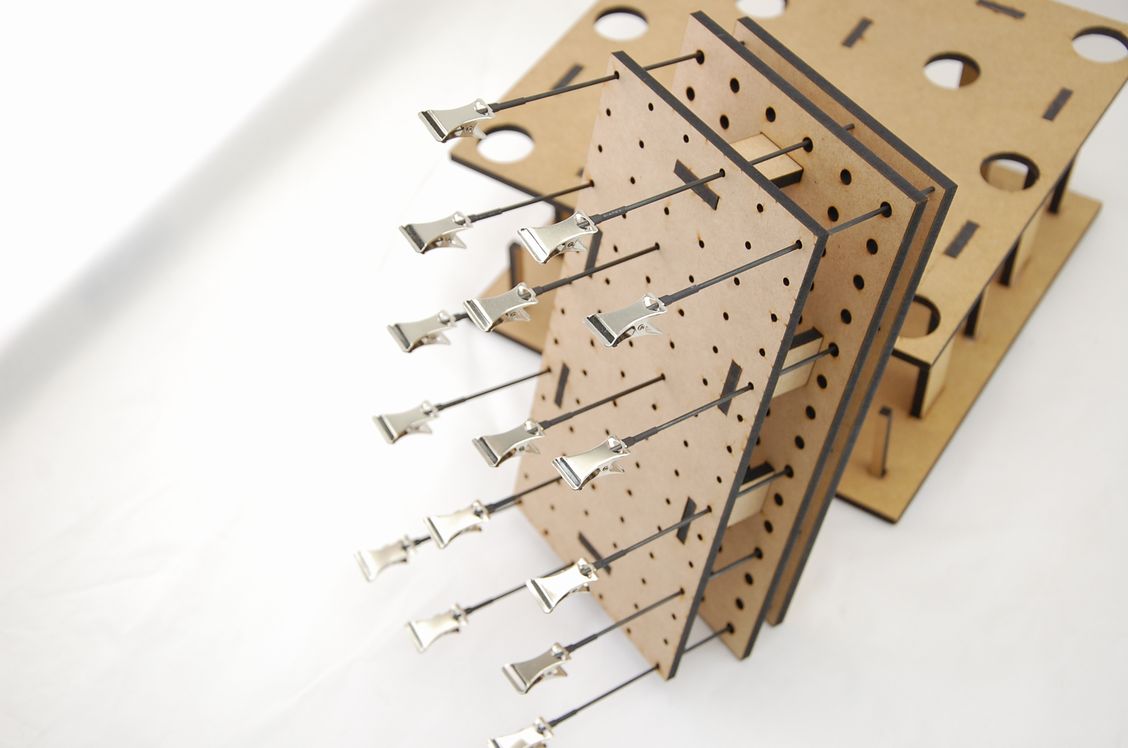

各ピースはピッタリ並べられるようデジタルデータで治具を作っているので一応誰でもちゃんとした物=規格品に収まるレベルで作れるようにしています。手作りだけど大量生産品のようなカチっとした物が好きなのでこういった工程を考えるのも楽しかったりします。

各ピースはピッタリ並べられるようデジタルデータで治具を作っているので一応誰でもちゃんとした物=規格品に収まるレベルで作れるようにしています。手作りだけど大量生産品のようなカチっとした物が好きなのでこういった工程を考えるのも楽しかったりします。

趣味の物ですがさすがに採算が合わな過ぎるのはマズイので、使用するパーツはそれぞれ違うショップさんから買っています。具体的には以下のような感じです。

趣味の物ですがさすがに採算が合わな過ぎるのはマズイので、使用するパーツはそれぞれ違うショップさんから買っています。具体的には以下のような感じです。

■MDF板・・・楽天のMDF板専門店から100枚くらいをまとめ買い

■アクリル板・・・アクリル板専門店の安価な端材セット

■ムーブメント・・・手作り時計専門店から送料無料になる額でのまとめ買い

■針・・・アリエクスプレスからまとめ買い

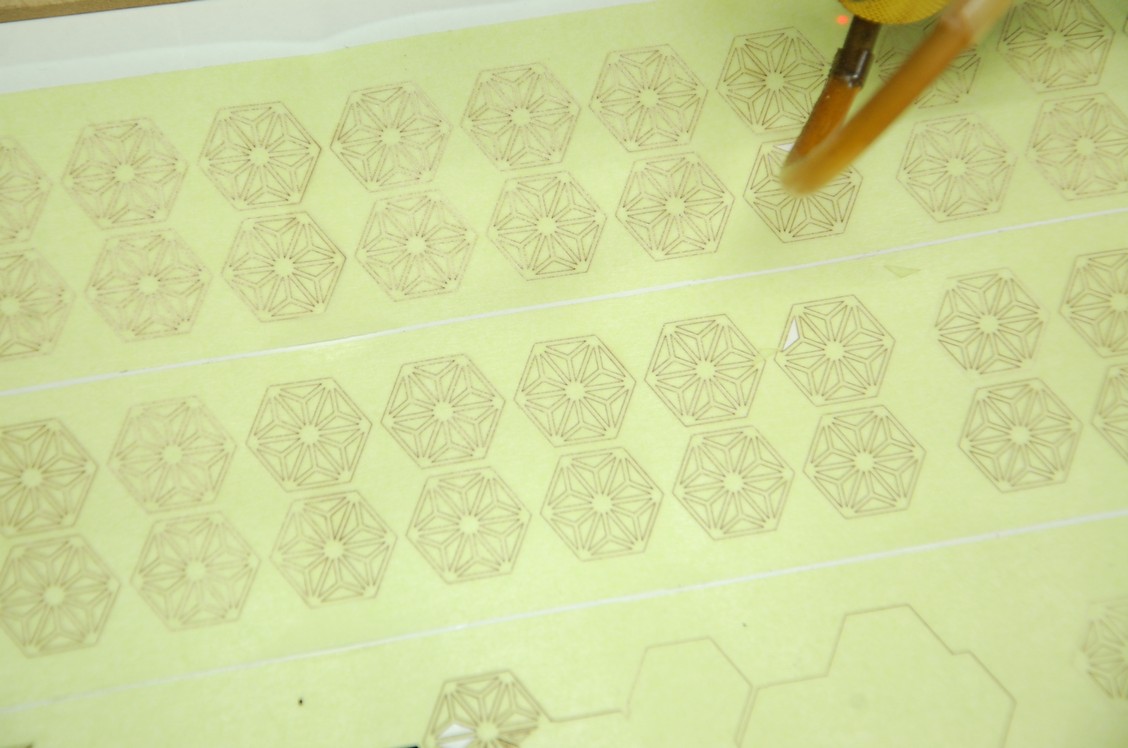

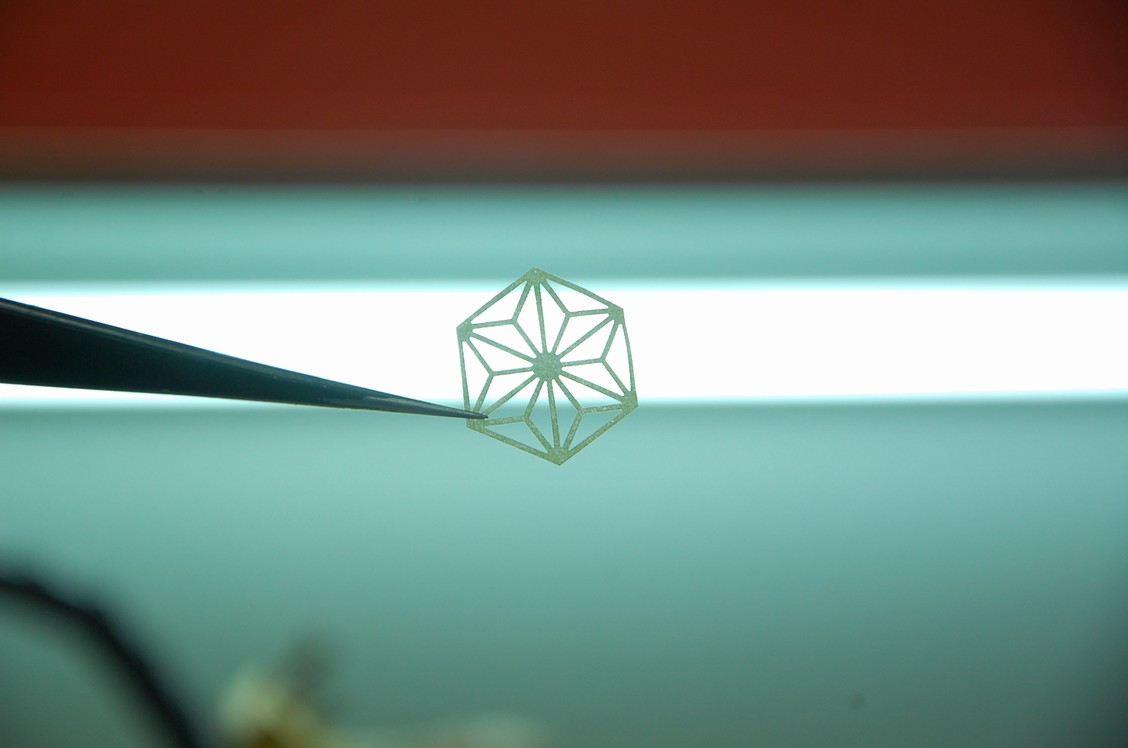

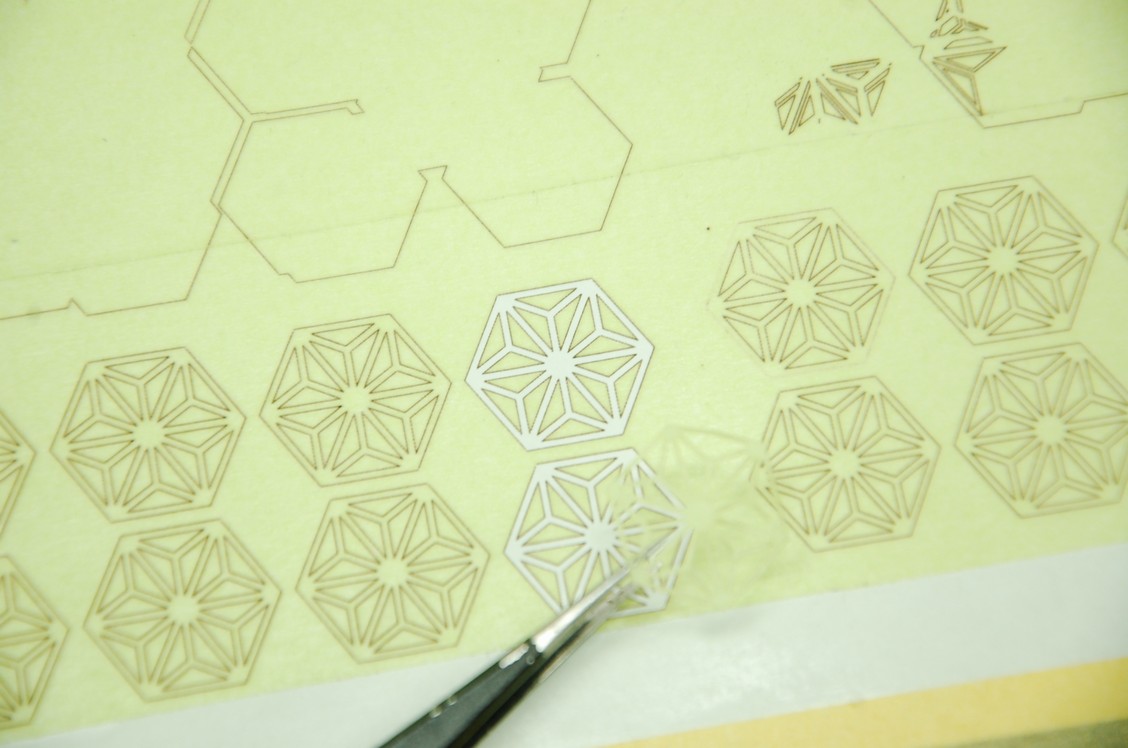

アクリル板をレーザーでカットすると断面の分子構造が崩れる為か、塗装した際にその分が溶剤に侵されやすくひび割れが生じます。最初は気にしなかったのですが落として割れたように思われてしまうかも知れなかったので和柄紙を貼って見えなくするようにしました。これもレーザー加工機でカットしているので大きなコストを掛けずとも綺麗で簡単に作れるのが気に入っています。

アクリル板をレーザーでカットすると断面の分子構造が崩れる為か、塗装した際にその分が溶剤に侵されやすくひび割れが生じます。最初は気にしなかったのですが落として割れたように思われてしまうかも知れなかったので和柄紙を貼って見えなくするようにしました。これもレーザー加工機でカットしているので大きなコストを掛けずとも綺麗で簡単に作れるのが気に入っています。

・・・が!

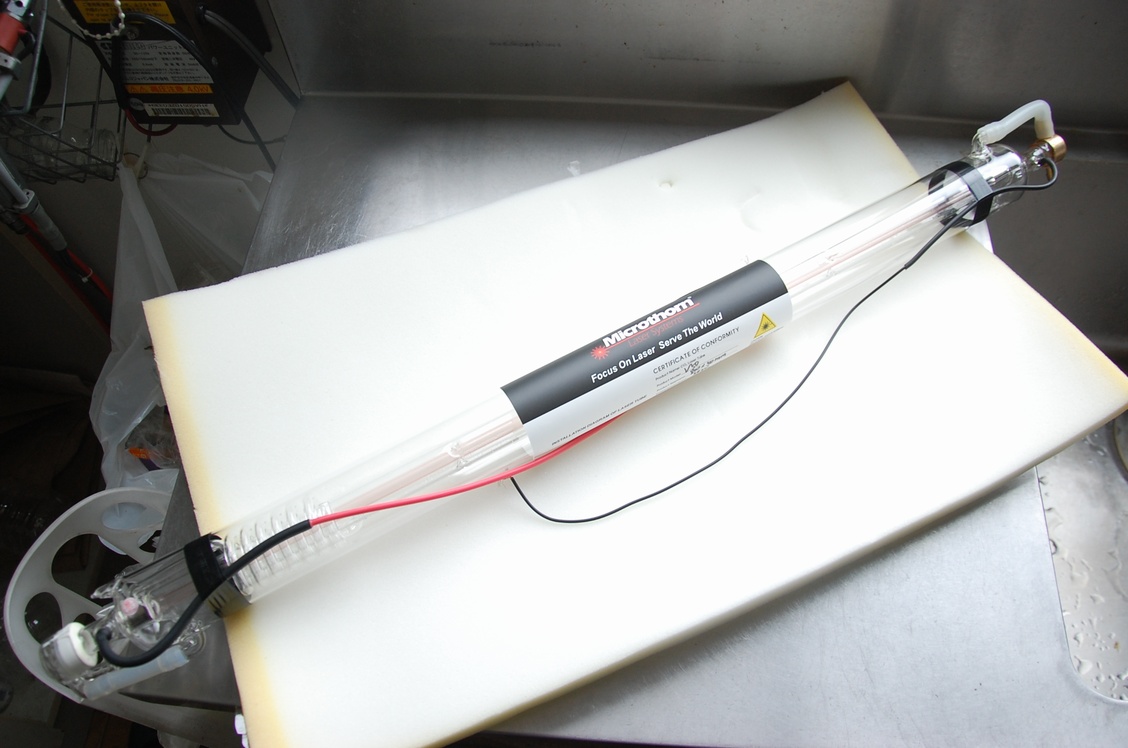

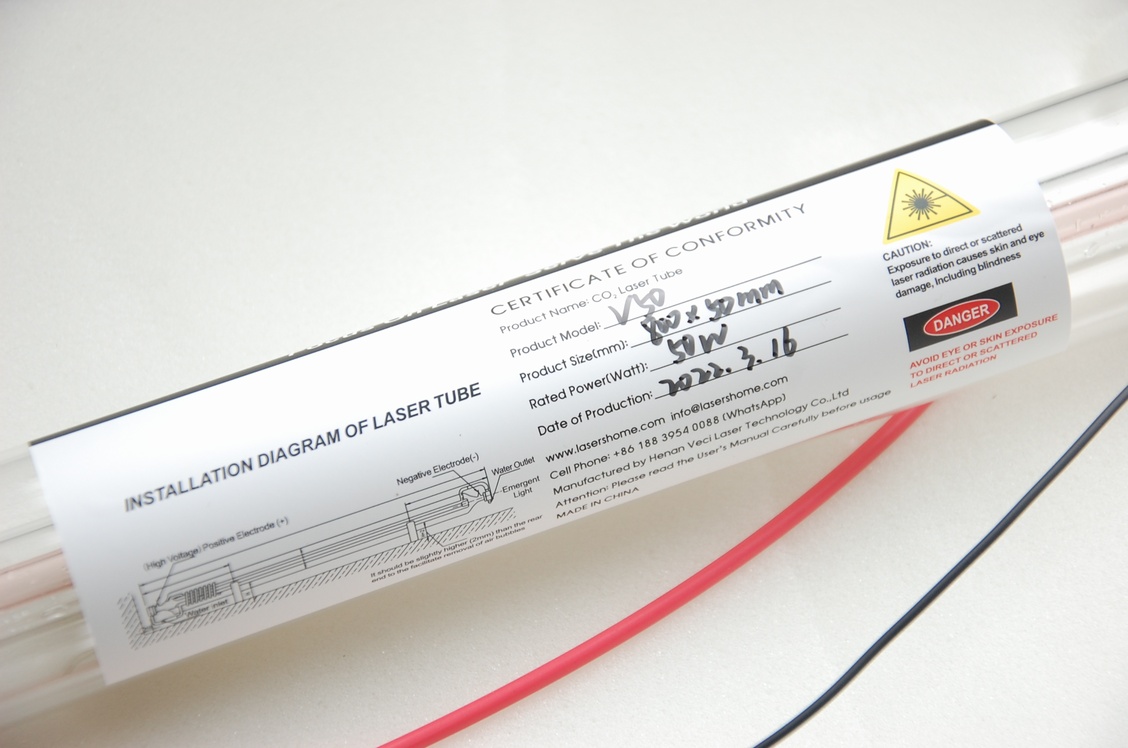

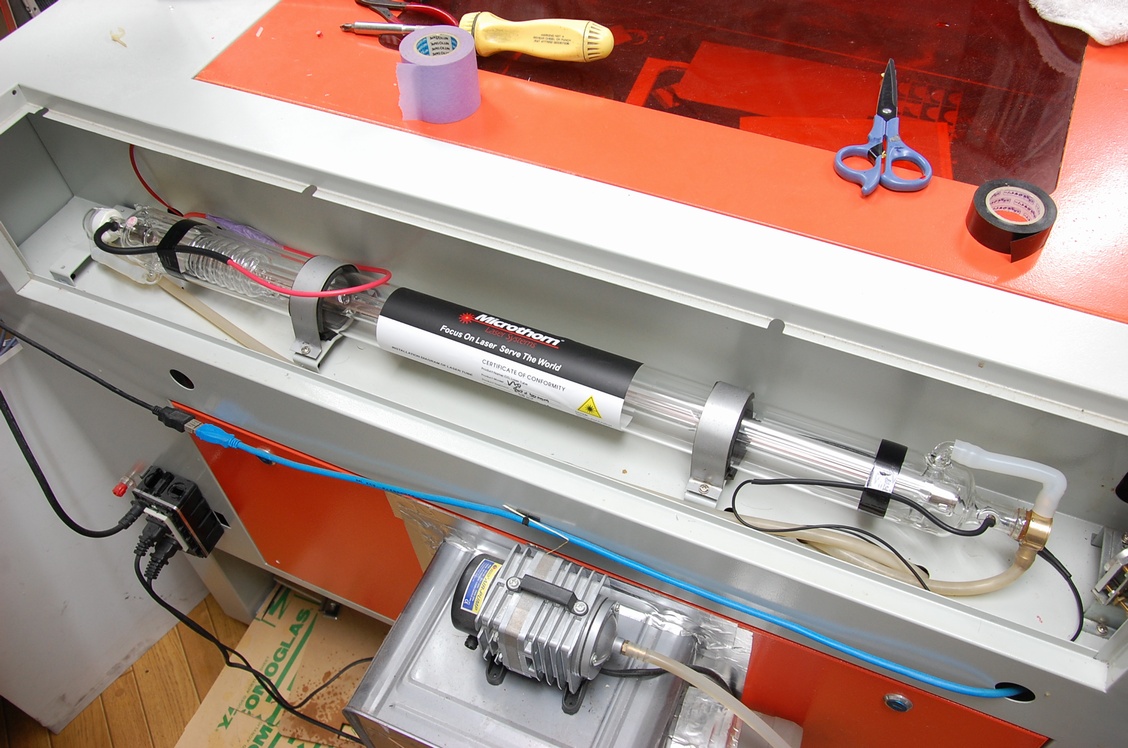

先日レーザー加工機が動かなくなってしまい、こういった作業が全てストップしてしまいました。

先日レーザー加工機が動かなくなってしまい、こういった作業が全てストップしてしまいました。

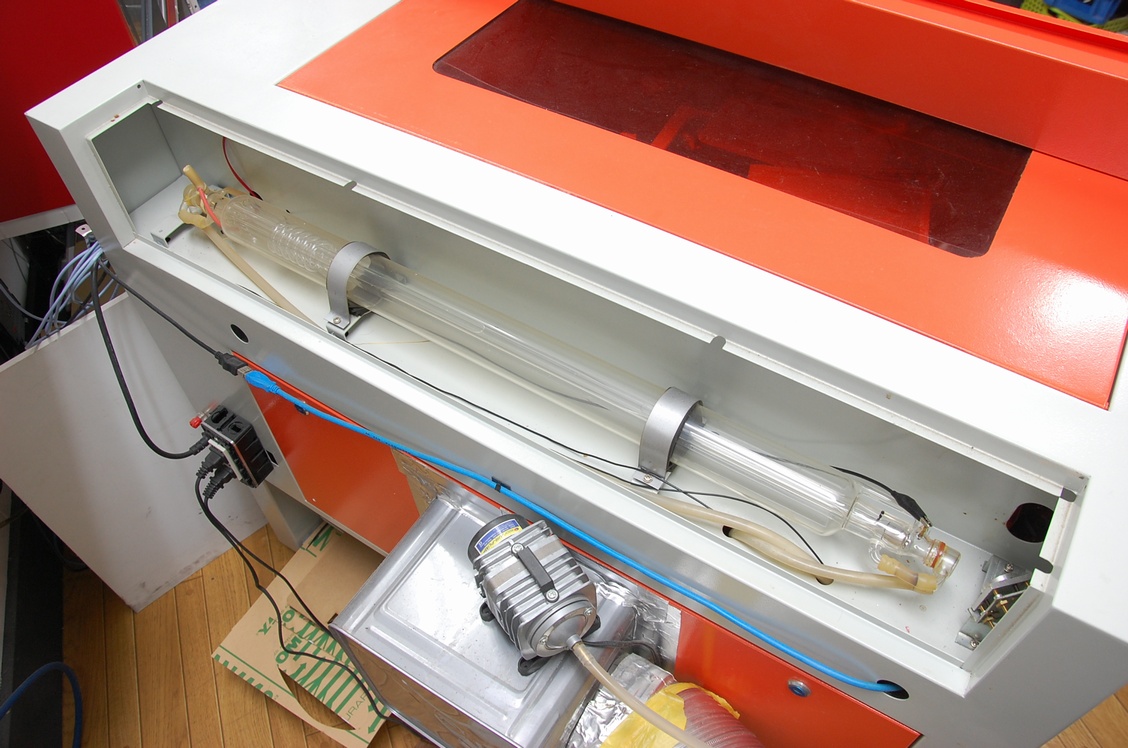

以前にも電源が入らなかった事があって、今回は電源は入るのですがレーザーの出力が出なくなってしまったので、恐らくこの電源ユニットのどこかが原因なのでは?と思った次第です。幸いにして同じ型の物が入手可能だったので、現在到着待ちといった感じです。

場所があるならもう一台あっても全然良いので、これでダメだったら新しいのをもう一台買ってその間に直したこちらを自宅用にとかでも良さそうですね。またはどこかファブスペースを利用するとかでしょうか。とにかく何とかしないとですね。