色見本用ミニカーの製造に使っているシリコーン型は、現在一回に6台分の制作が可能で、ただウレタン系レジンは発熱量と密着性(型への食いつき)が強い為かシリコーン型の消耗が激しいです。

色見本用ミニカーの製造に使っているシリコーン型は、現在一回に6台分の制作が可能で、ただウレタン系レジンは発熱量と密着性(型への食いつき)が強い為かシリコーン型の消耗が激しいです。

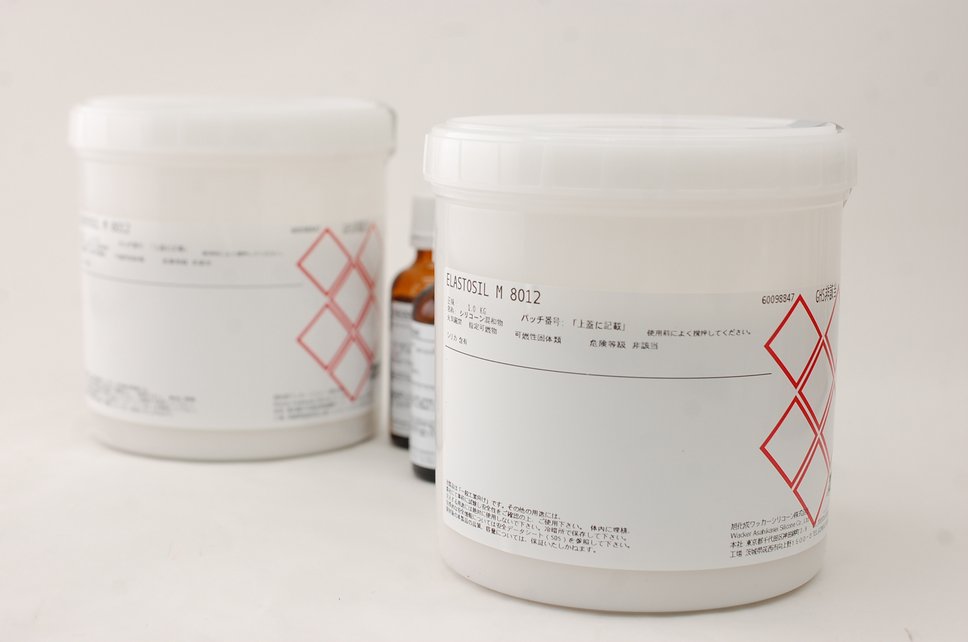

と言う訳で先日到着していた旭化成のワッカーシリコーン8012です。本業だか副業だか判りませんが、モデラーっぽい塗装屋さんに教えて頂きました(笑)。

と言う訳で先日到着していた旭化成のワッカーシリコーン8012です。本業だか副業だか判りませんが、モデラーっぽい塗装屋さんに教えて頂きました(笑)。

新たにマスターとして使うのはサフェーサーで仕上げた物で、これなら巣穴も綺麗に埋まっているので良い型が作れる気がします。ただお尻の部分にネジ穴を開けていたので、そちらは一旦ラッカーパテで埋めておきました。この後塗装する物なので油粘土は嫌だったんですよね。もしくはガムとかご飯粒(!)でも良かったのかも知れません。

新たにマスターとして使うのはサフェーサーで仕上げた物で、これなら巣穴も綺麗に埋まっているので良い型が作れる気がします。ただお尻の部分にネジ穴を開けていたので、そちらは一旦ラッカーパテで埋めておきました。この後塗装する物なので油粘土は嫌だったんですよね。もしくはガムとかご飯粒(!)でも良かったのかも知れません。

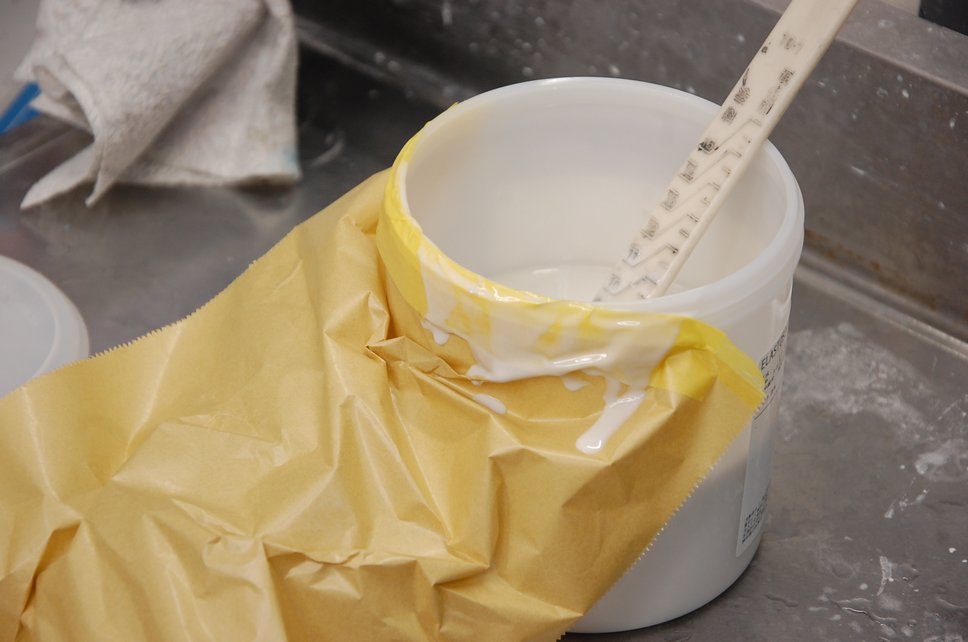

ちなみにシリコーンを使う時にいつも思うのが容器の口の部分の汚れで、よくガムテープなどを着けたりする光景を見かけますが、自身一度も上手く行ったことがありません(苦)。

ちなみにシリコーンを使う時にいつも思うのが容器の口の部分の汚れで、よくガムテープなどを着けたりする光景を見かけますが、自身一度も上手く行ったことがありません(苦)。

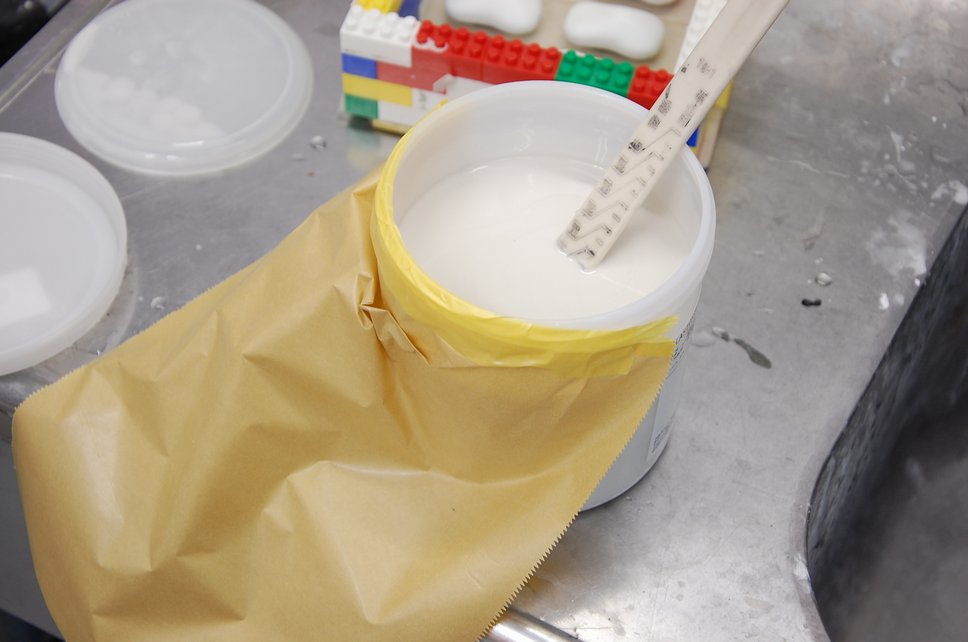

ただそう言えば以前オートサプライヤーさんがこんな方法を行っていたのを思い出して、ちょっと試してみました。容器の内側では無く外側にマスカーを貼ってしまいます。

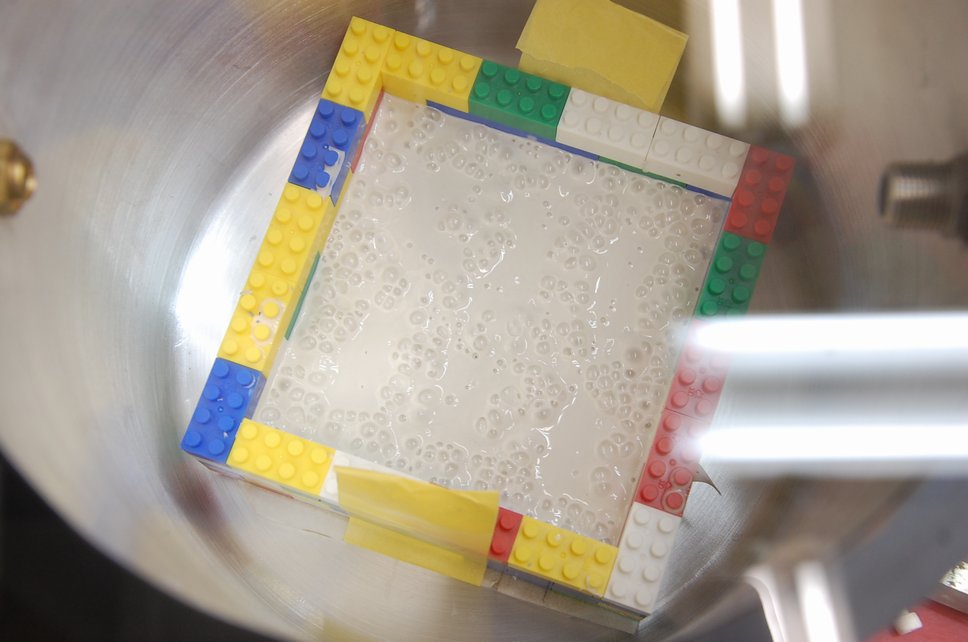

必要量をカップに移し、硬化剤を混ぜる前にまず一回目の脱泡を行います。使っているのは以前作成した真空脱泡用のデジケーター(元はただの鍋)です。

必要量をカップに移し、硬化剤を混ぜる前にまず一回目の脱泡を行います。使っているのは以前作成した真空脱泡用のデジケーター(元はただの鍋)です。

ちなみに今回は3回脱泡を行いましたが、やはりと言うか一番最初のこれが最も激しく泡が出ました。

ちなみに今回は3回脱泡を行いましたが、やはりと言うか一番最初のこれが最も激しく泡が出ました。

そして注いだ時のいつもはヌルヌルのダラダラになってしまう容器のフチは、少し的が外れてしまっていますが(一体どうして・・・)、ほぼ容器のフチを汚さず後片付けが出来ました。次は大丈夫だと思います。

そして注いだ時のいつもはヌルヌルのダラダラになってしまう容器のフチは、少し的が外れてしまっていますが(一体どうして・・・)、ほぼ容器のフチを汚さず後片付けが出来ました。次は大丈夫だと思います。

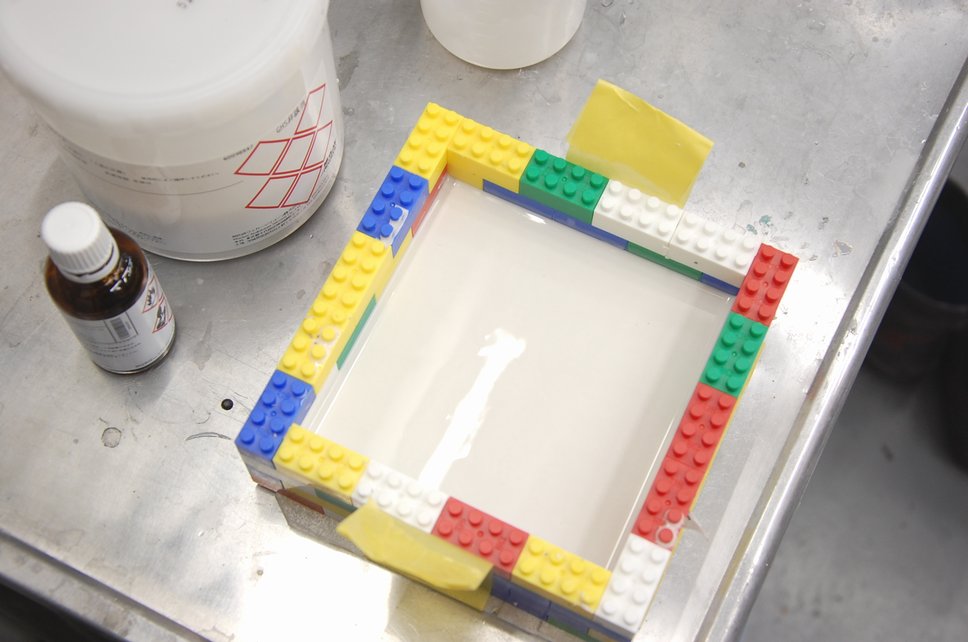

二回目の脱泡は容器に硬化剤を混ぜた状態で、最後は上の画像のように型に注いだ状態で真空脱泡を行いました。

二回目の脱泡は容器に硬化剤を混ぜた状態で、最後は上の画像のように型に注いだ状態で真空脱泡を行いました。

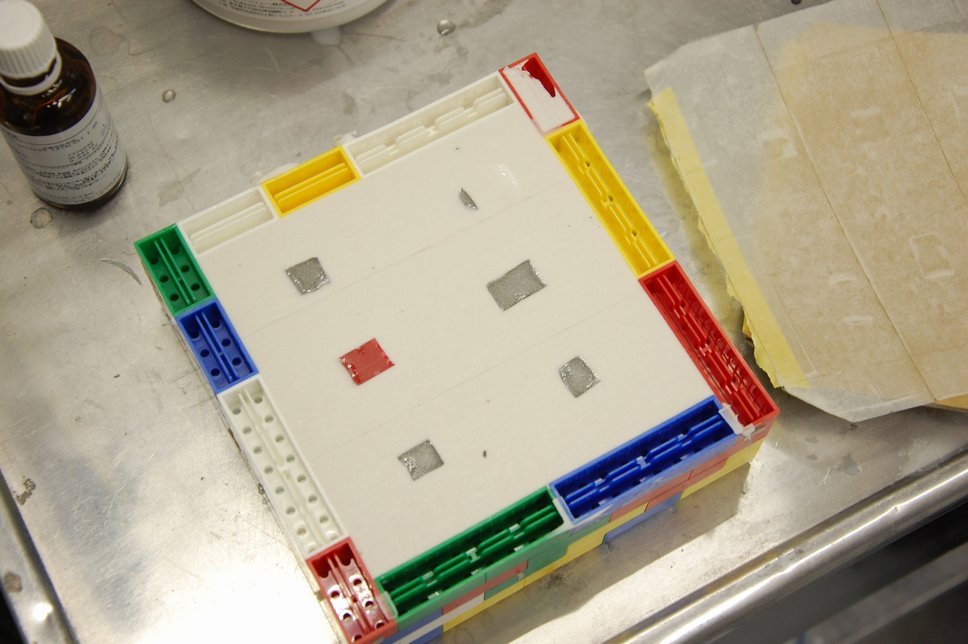

尚、こちらのシリコーン型は先週末に作成しておきまして、今朝出社した時にはしっかり固まっていました。

尚、こちらのシリコーン型は先週末に作成しておきまして、今朝出社した時にはしっかり固まっていました。

原型となるミニカーは、底に両面テープを二重に貼って厚みを出し、少し浮かした状態にしてシリコーンを注ぎました。一枚台紙を剥がし忘れていたようですが、問題無かったようです。

原型となるミニカーは、底に両面テープを二重に貼って厚みを出し、少し浮かした状態にしてシリコーンを注ぎました。一枚台紙を剥がし忘れていたようですが、問題無かったようです。

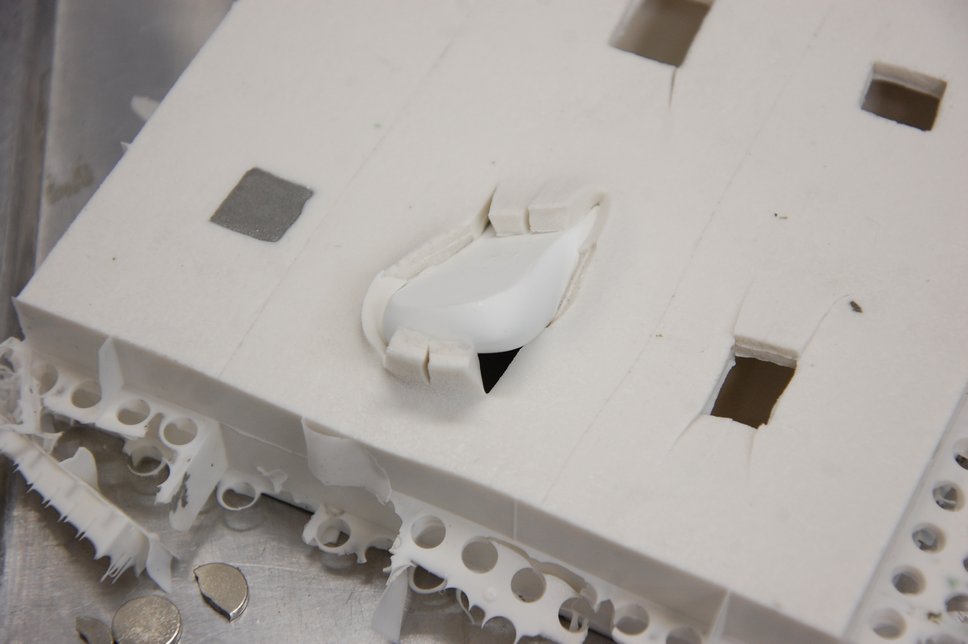

取り出す時は口の周りにカッターで切れ目を付け、多少強引に抜き出します。

取り出す時は口の周りにカッターで切れ目を付け、多少強引に抜き出します。

ちなみに今回はタイムアタックも行っていて(私的に結構これが好きです)、型の準備から脱泡作業、シリコーンを注ぎ終わるまでに一時間を切りました(55分でした)。本当は型を分割にしたりした方が早いのでは?と思ったりもしたのですが、だったら型自体の製造スピードを上げればと言う事でどれくらいで出来るのか試してみたかったのです。

元々使っていた物もまだ十分使用は可能で、これで3倍、いや12倍は早く作れるようになる予定です(笑)。

先日塗装が完成していたSTANDOXリキッドシルバー仕様のミニカーもキーホルダー化は完成していて、もう少し撮影を行ったら改めて紹介しようと思います。どうぞもう少々お待ちくださいませ!

先日塗装が完成していたSTANDOXリキッドシルバー仕様のミニカーもキーホルダー化は完成していて、もう少し撮影を行ったら改めて紹介しようと思います。どうぞもう少々お待ちくださいませ!