現在は既に艶ありの黒まで塗ってあって、いよいよ次は本番のファイアーパターン艶消し黒の塗装となります。

工程としては、先に艶ありの黒を塗り、その後マスキングをして、艶消しクリアーを塗ります。

工程としては、先に艶ありの黒を塗り、その後マスキングをして、艶消しクリアーを塗ります。

一見すると簡単そうですが、艶消しクリアーは艶ありと同様2液ウレタンなので、実は激しく難しい作業です(塗装屋さんなら判るかと・・・)。

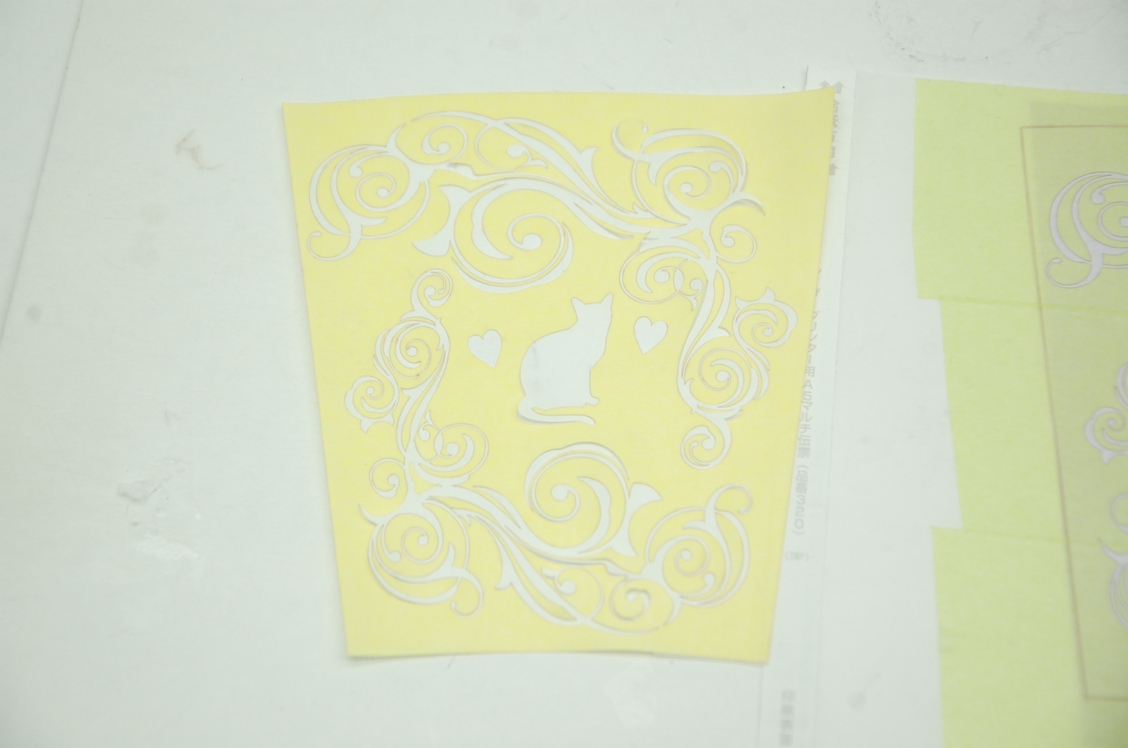

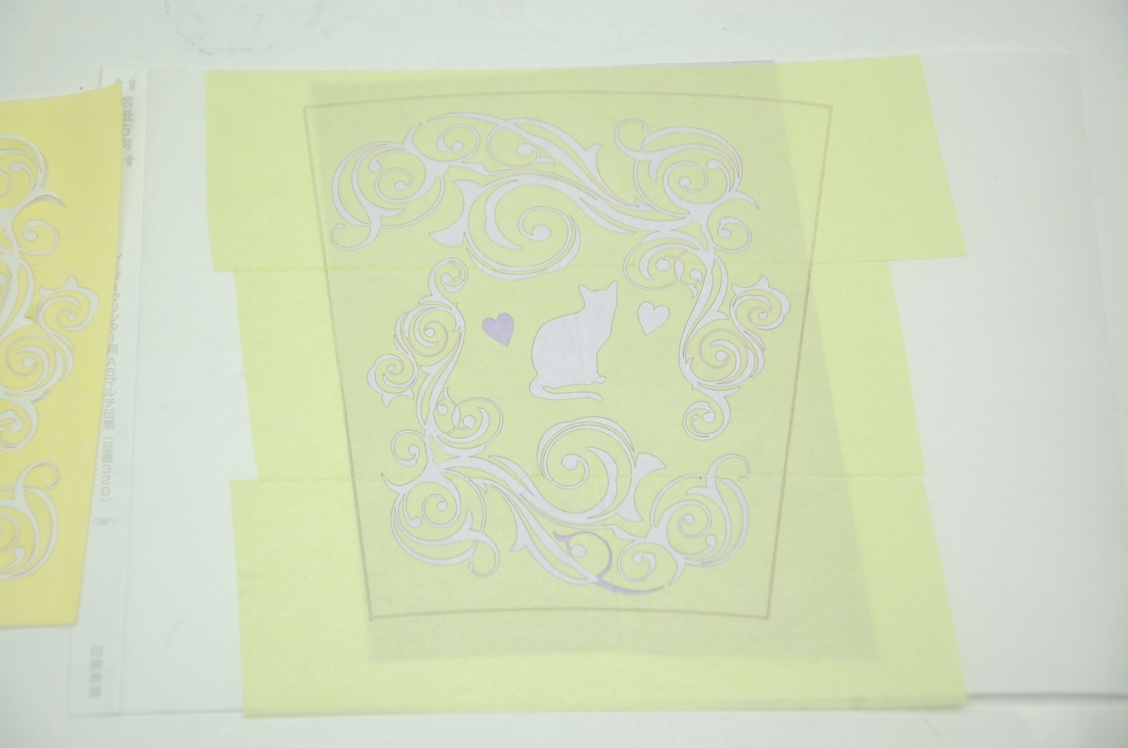

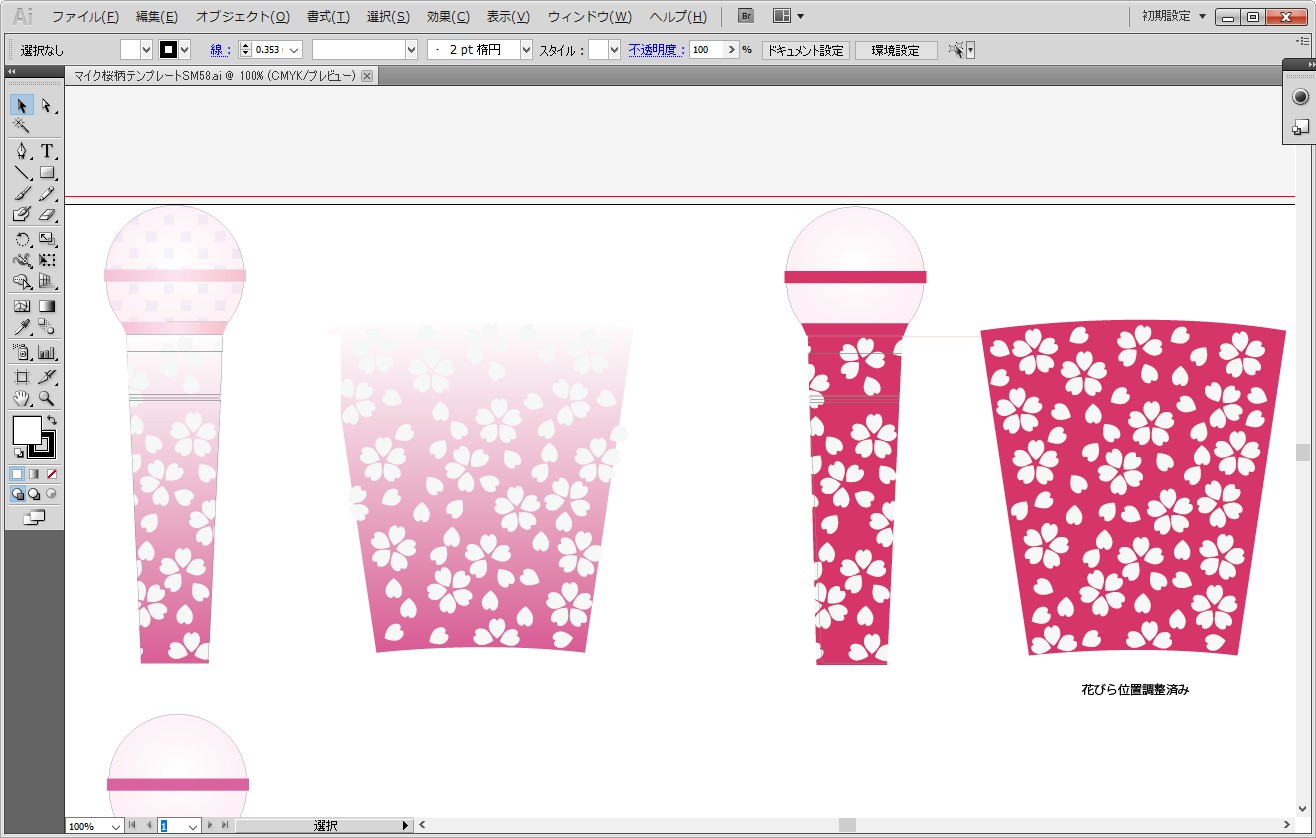

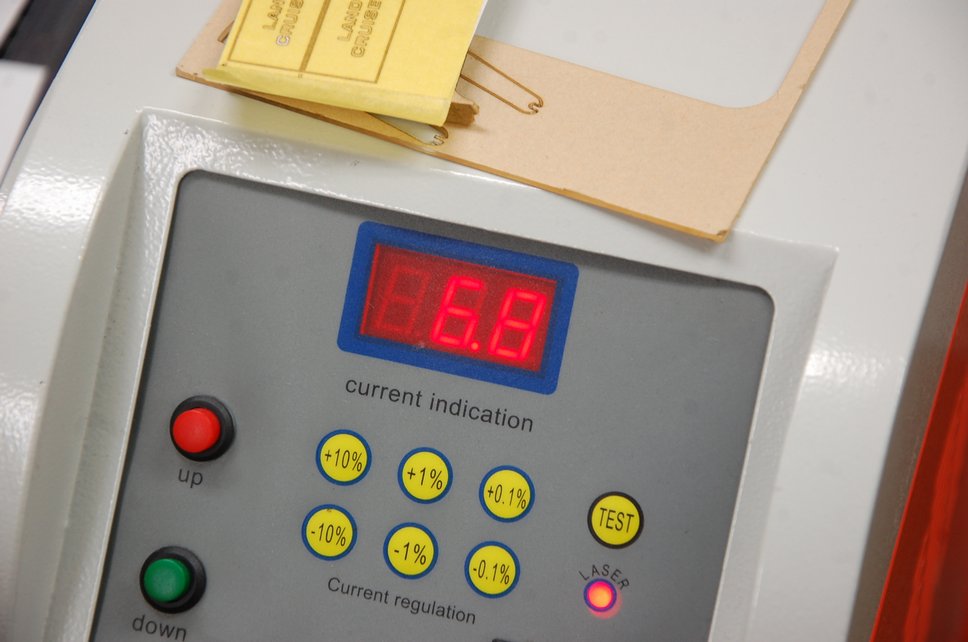

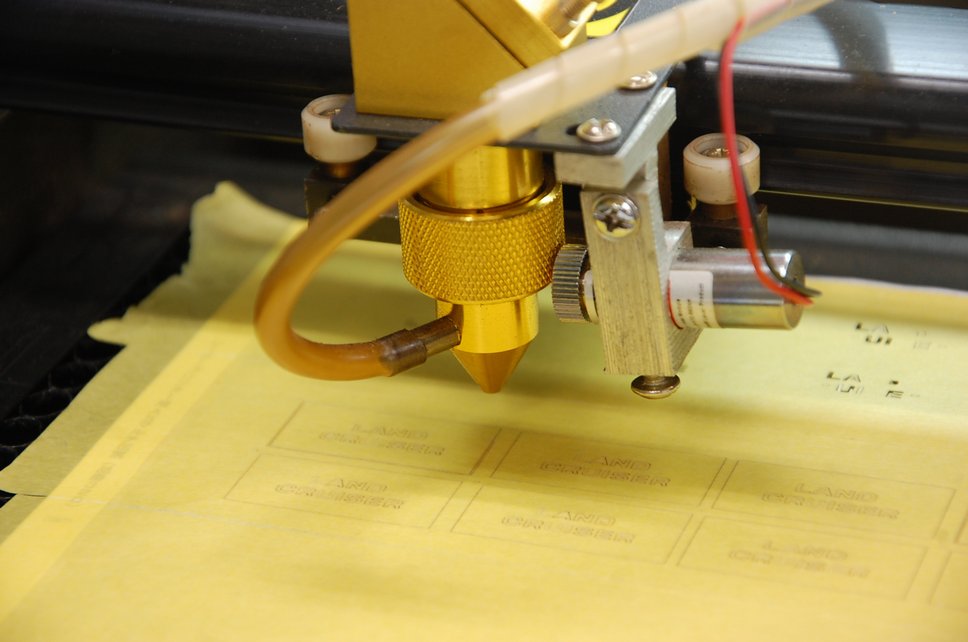

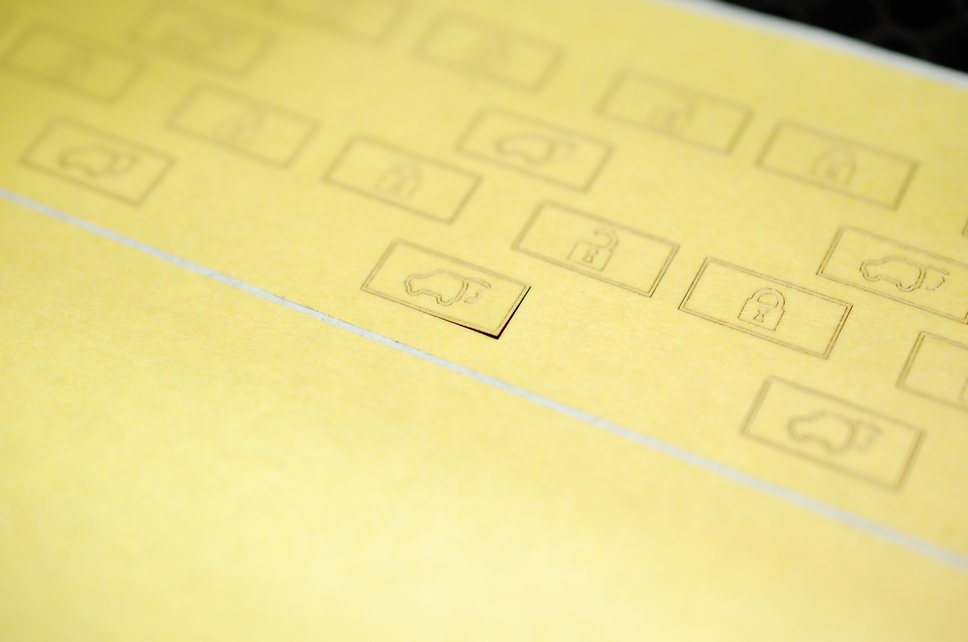

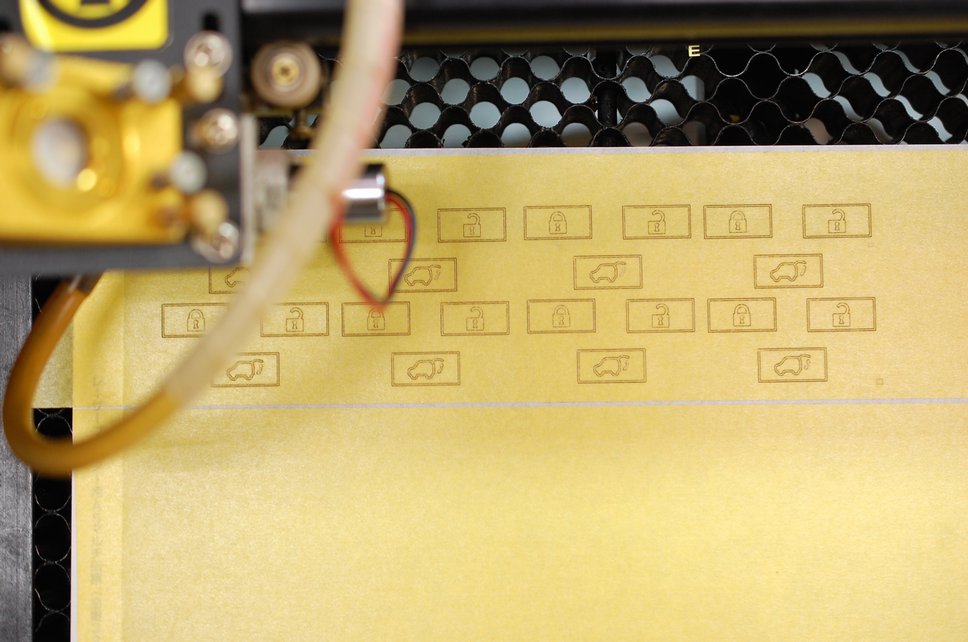

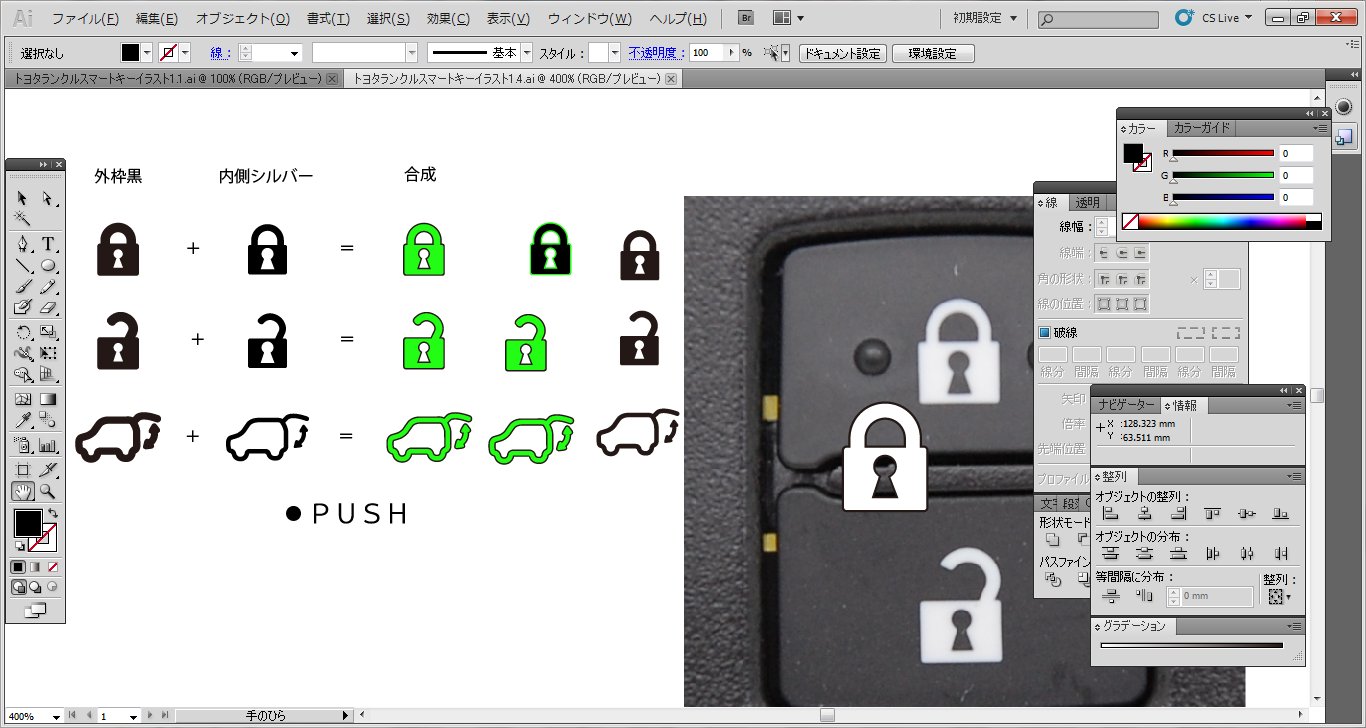

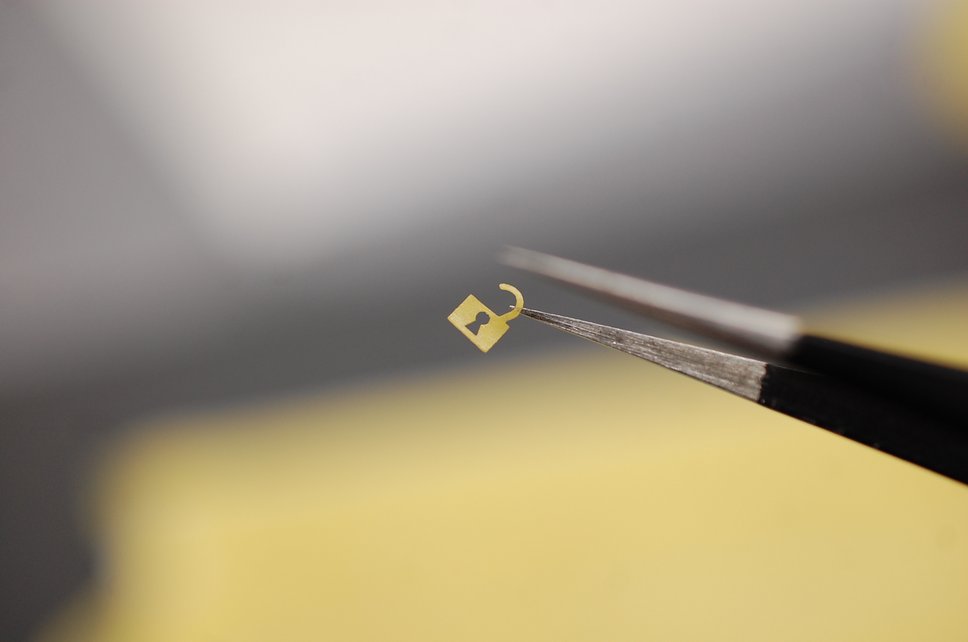

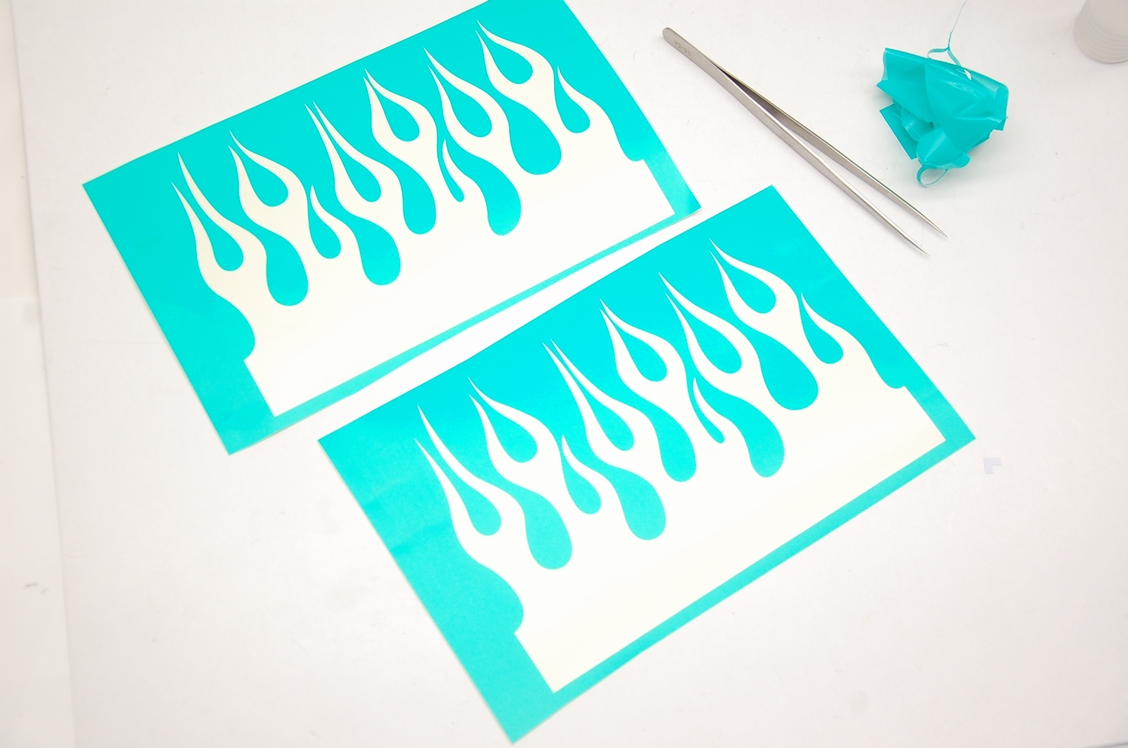

と言う訳で、今回は事前に検証をしてから本番に挑む事にしました。画像は本番でも使う、事前にサイズを合わせてデータを作成したマスキングシートです。

と言う訳で、今回は事前に検証をしてから本番に挑む事にしました。画像は本番でも使う、事前にサイズを合わせてデータを作成したマスキングシートです。

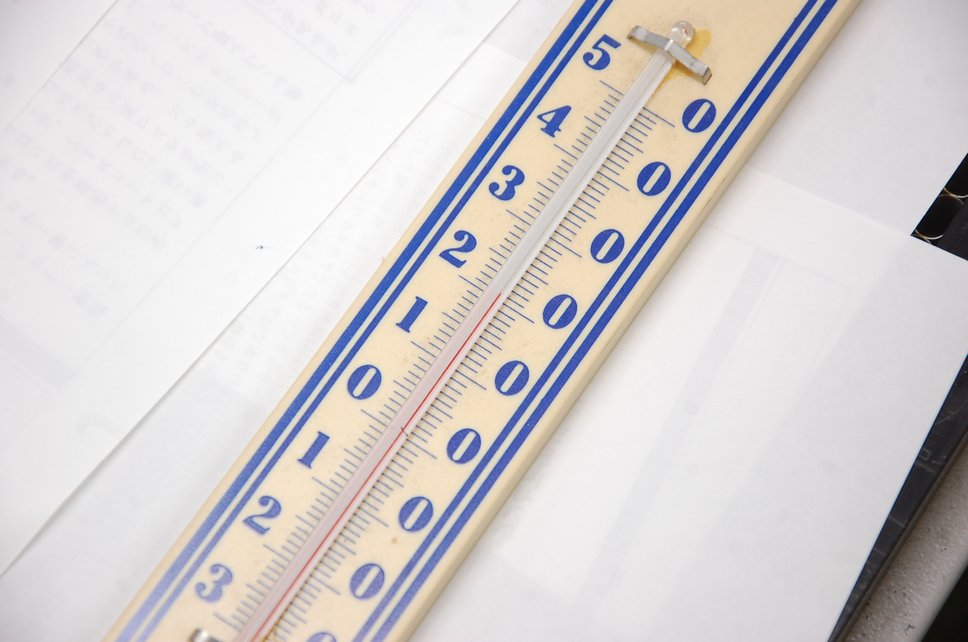

色板にも本番と同様、艶ありの黒に塗って熱を掛けておきました。

色板にも本番と同様、艶ありの黒に塗って熱を掛けておきました。

ここで足付け処理を行いますが、塗装屋さんなら判ると思いますが「マスキングのフチ」の部分は段差があって、上手く足付け処理が出来ません。たったコンマ数ミリ厚みですが、それだけで角の奥の谷部分にはペーパーが届かないのです。

と言う訳で、今回は足付け処理(アシレックスオレンジ空研ぎ)をした後に、ナイロンブラシとウォッシュコンパウンドを使って「マスキング際の谷の角」までしっかり足付け処理を行うようにしました。

と言う訳で、今回は足付け処理(アシレックスオレンジ空研ぎ)をした後に、ナイロンブラシとウォッシュコンパウンドを使って「マスキング際の谷の角」までしっかり足付け処理を行うようにしました。

もしこの時マスキングの型が逆だったら、炎の先端が細すぎてこの方法は出来なかったと思いますが(位置がズレ&剥がれて浮いてしまいます)、今回は雌型で接着面が大きい為にこの方法が出来ました。艶あり黒を先に塗ったのはこれもその理由の一つです(他にも色々あります)。

また今後の耐久テストも見たかったので、ハジキシラズは使わず、密着剤で谷の角を補おうというサンプルも作りました。

また今後の耐久テストも見たかったので、ハジキシラズは使わず、密着剤で谷の角を補おうというサンプルも作りました。

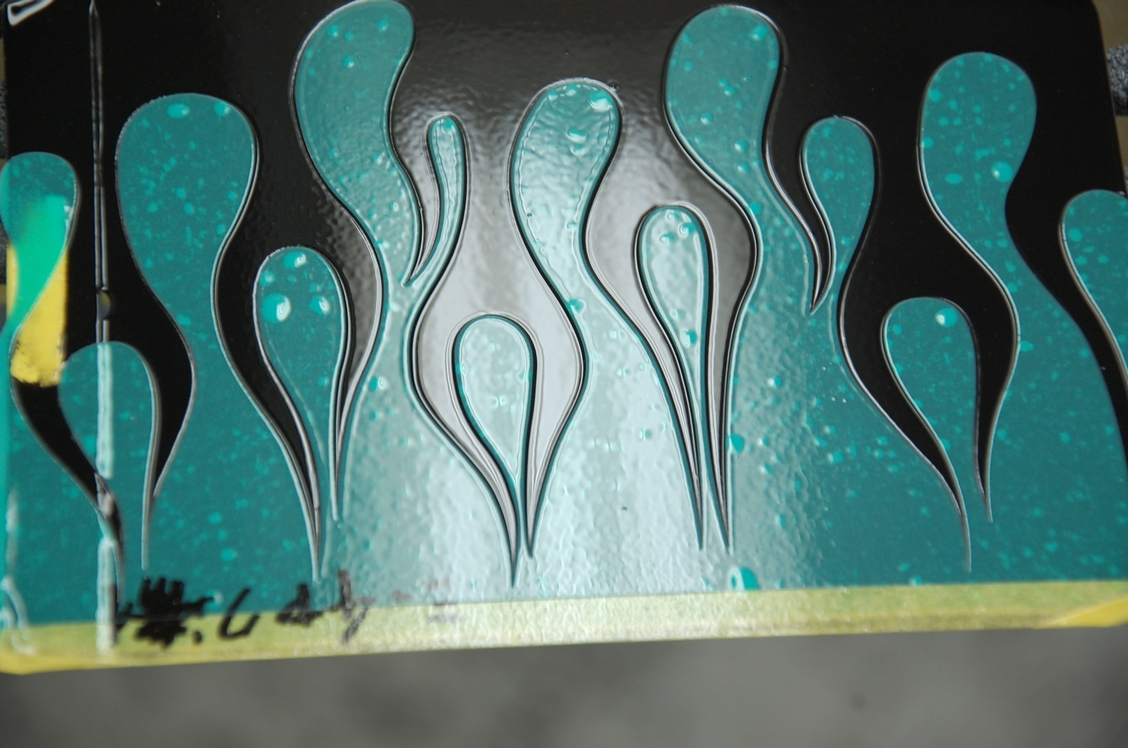

そして艶消しクリアーを塗布します。本番と同じく2コートをウェットで塗り込みました。

そして艶消しクリアーを塗布します。本番と同じく2コートをウェットで塗り込みました。

本来ならこの後直ぐにマスキングシートを剥がしますが、今回はさらに別の事を検証したかったのでこのまま硬化させる事にしました(以前も検証はしていますが、さらに確認しておきたかったので)。

本来ならこの後直ぐにマスキングシートを剥がしますが、今回はさらに別の事を検証したかったのでこのまま硬化させる事にしました(以前も検証はしていますが、さらに確認しておきたかったので)。

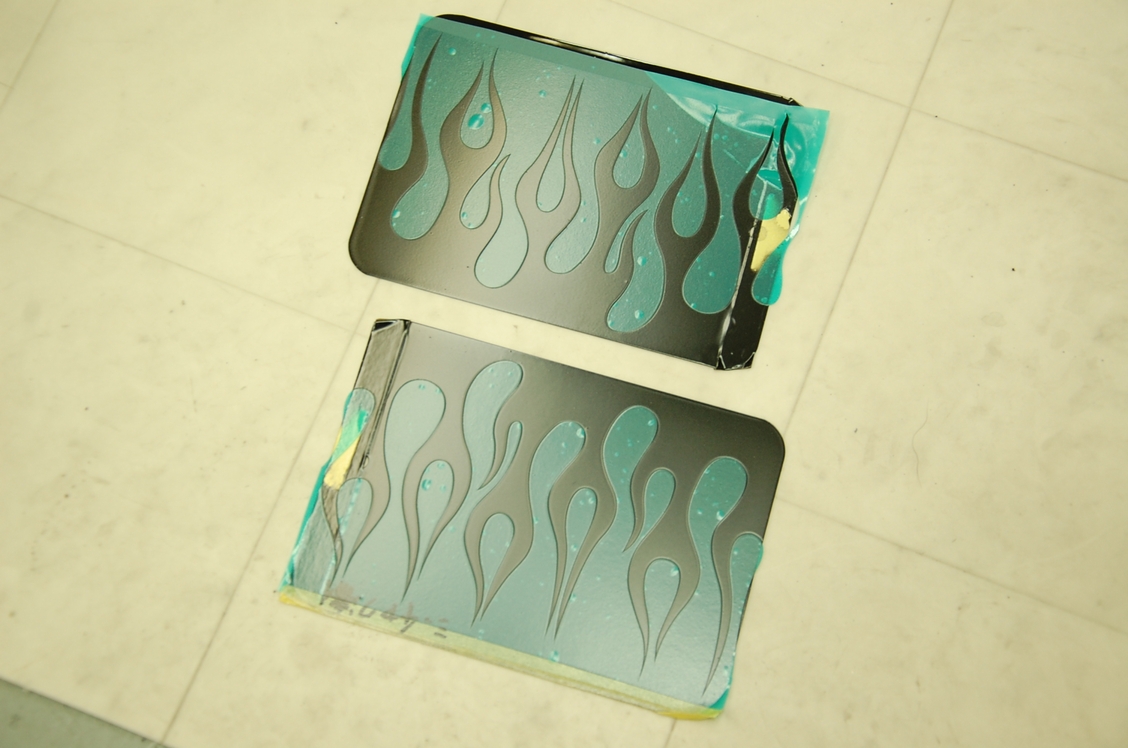

その後熱も掛け、完全硬化した状態です。ここでマスキングを剥がします。

その後熱も掛け、完全硬化した状態です。ここでマスキングを剥がします。

通常だったらフチがベリベリと剥がれてしまうような気がしますが、

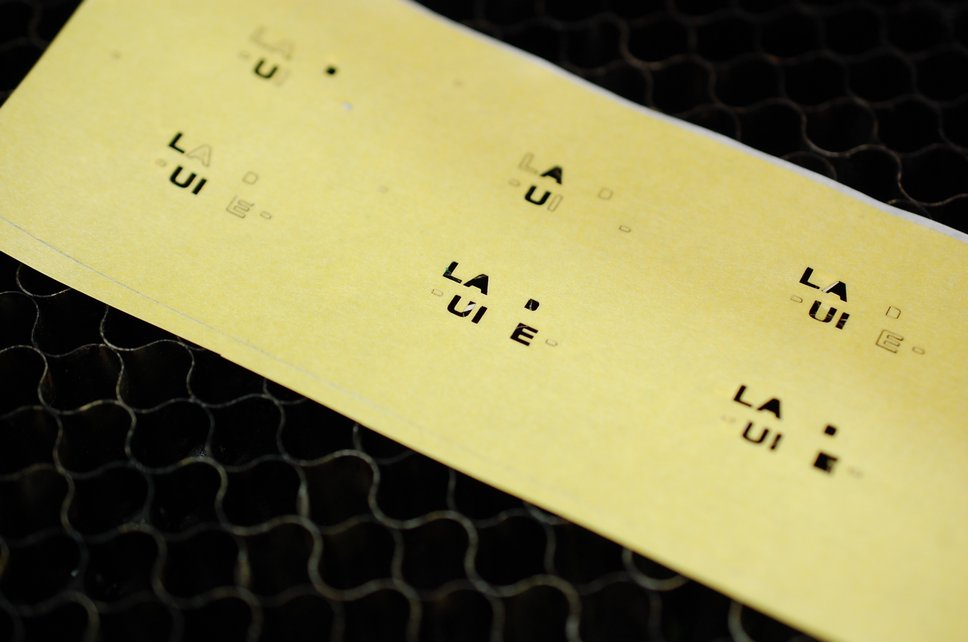

これは使っているマスキングシートがPP(ポリプロピレン)製な事が大きな理由で、PPはそのままでは塗料が全く密着しないという特性から、シートの角の部分(山部分)を境として綺麗に分断出来るのです。実際の現場を見たことがある訳ではありませんが、自転車フレームのロゴ入れなどは多分この方法で行われている筈です(この方がリスクが少なく簡単綺麗に出来ます)。

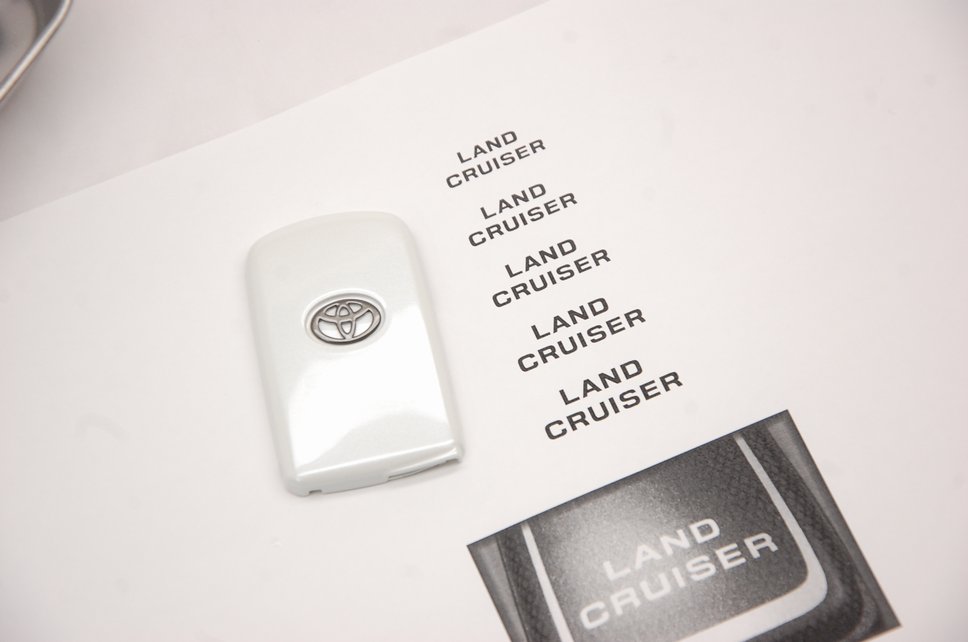

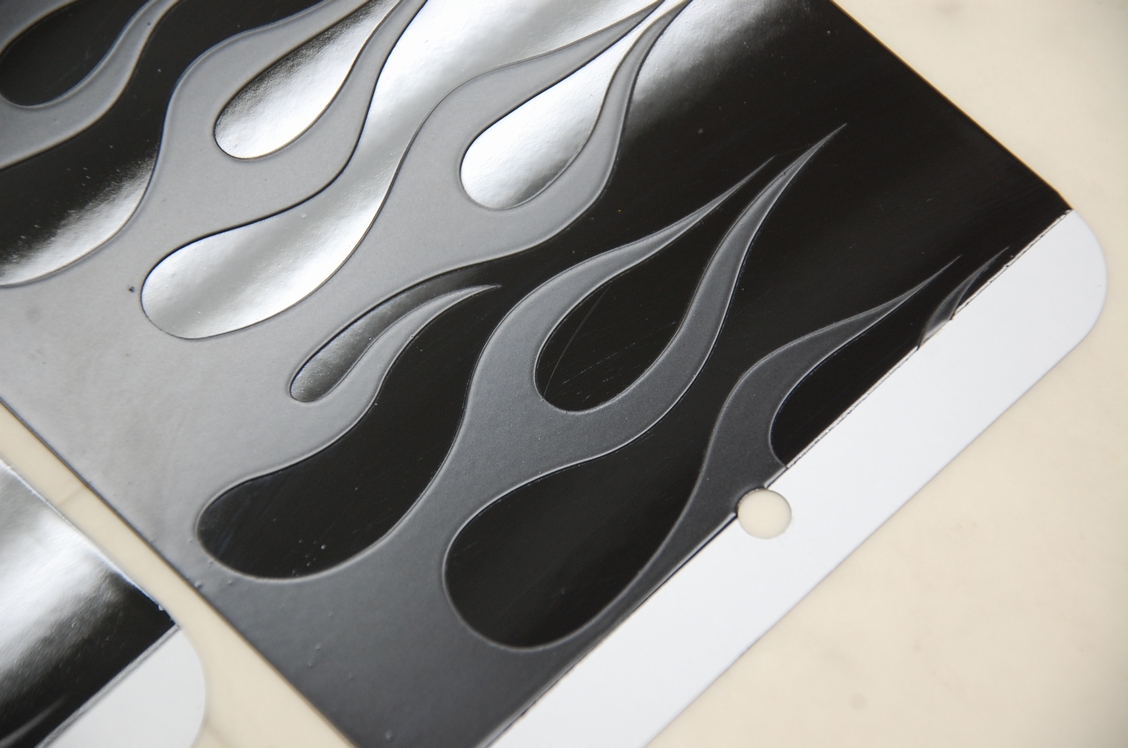

こちらが以前テストで作成した色板です。前記した事を知り合いの塗装屋さん(GUNさん笑)に話したところにわかには信じがたいと言う事でこちらを見せようと思っていたのですが、どこに仕舞ったか忘れてしまい、少し前に見つけ出していました。

こちらが以前テストで作成した色板です。前記した事を知り合いの塗装屋さん(GUNさん笑)に話したところにわかには信じがたいと言う事でこちらを見せようと思っていたのですが、どこに仕舞ったか忘れてしまい、少し前に見つけ出していました。

ただ大きな問題として塗膜の段差が激し過ぎる事で、このままでは到底完成とさせる事は出来ず、この上にクリアーを塗る事が前提としてに限られるかと思います。ただ自転車フレームの塗装の場合、この時点で足付け処理をしないまま塗るような事が慣例となってしまっている為か、経年でクリアーがペリペリと剥がれる層間剥離が多く見受けられます。

ただ大きな問題として塗膜の段差が激し過ぎる事で、このままでは到底完成とさせる事は出来ず、この上にクリアーを塗る事が前提としてに限られるかと思います。ただ自転車フレームの塗装の場合、この時点で足付け処理をしないまま塗るような事が慣例となってしまっている為か、経年でクリアーがペリペリと剥がれる層間剥離が多く見受けられます。

同じように、こちらも塗膜の段差があり得ないくらい激しいので、本番のマイクの塗装では2コート目の艶消しクリアー塗装直後にマスキングを剥がすようにします。

同じように、こちらも塗膜の段差があり得ないくらい激しいので、本番のマイクの塗装では2コート目の艶消しクリアー塗装直後にマスキングを剥がすようにします。

また使用するガンも、今回使った口径1.0mmでは無く、さらに小さい口径0.5mmのエアーブラシを使い、膜厚自体を薄くして段差を軽減させます。

ラッカーなどの1液なら艶消しは比較的簡単なのですが、2液ウレタンの艶消しクリアーとなると断然難しくまた気を遣うので、今回のように事前に検証をしてから本番に挑むようにしています。