お待たせしました。深夜になってしまいましたが先程無事ベースコート塗装、完了しました。朝一の段階では「あわよくばクリアーまで」なんて考えていましたがその半分にも達しませんでして・・・。まあこちらの御依頼は元々時間制限は設けてませんので(謝)、とにかく確実に作業して進めていっています。

お待たせしました。深夜になってしまいましたが先程無事ベースコート塗装、完了しました。朝一の段階では「あわよくばクリアーまで」なんて考えていましたがその半分にも達しませんでして・・・。まあこちらの御依頼は元々時間制限は設けてませんので(謝)、とにかく確実に作業して進めていっています。

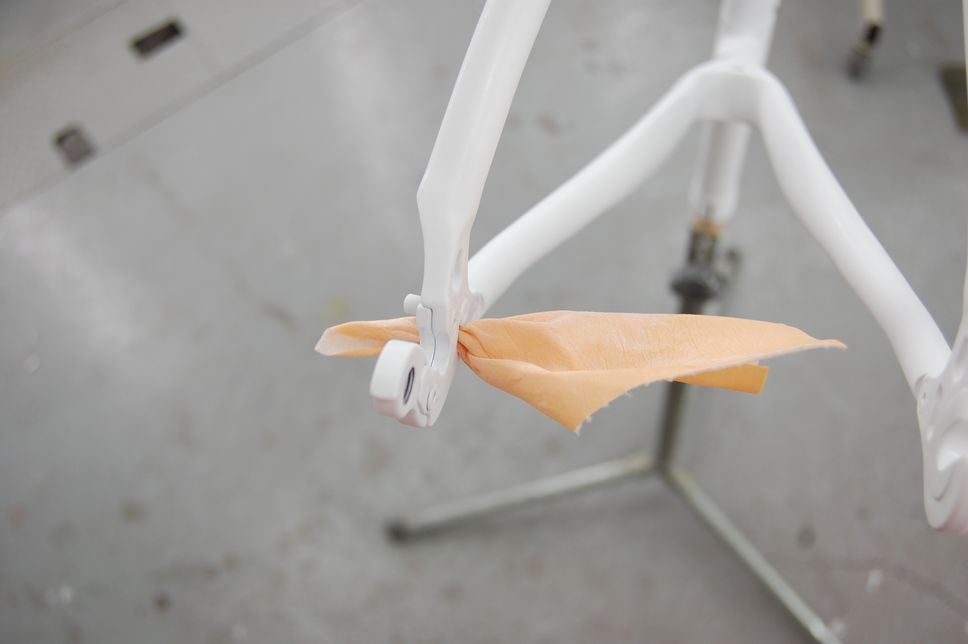

上の画像は一昨日作業前の状態で、ベースコートのホワイトパール、そしてクリアー(極薄膜)までは昨年末に塗ってありました。画像で見ても判るようにこのままでも完成でおかしくは無い状態ではありますが実はここからが本番となります。この日の為に全てのロゴやライン柄などをデータ化しておきましたので(地味ですがこれがかなり大変なのでして)。

と言う事でちょっと勿体無いですが再度全体を足付け処理します。ちなみにこの後はロゴとライン以外に色は塗らず「クリアーのみ」の塗装となる為、汚れが付くのは絶対に避けなければならなく、また足付け処理でも削り過ぎて下地を露出させてもマズイので(相当マズイです)こちらも注意して行います。

と言う事でちょっと勿体無いですが再度全体を足付け処理します。ちなみにこの後はロゴとライン以外に色は塗らず「クリアーのみ」の塗装となる為、汚れが付くのは絶対に避けなければならなく、また足付け処理でも削り過ぎて下地を露出させてもマズイので(相当マズイです)こちらも注意して行います。

そして足付け処理が完了です。艶が無くなってサフェーサーを塗ったような感じですがこうしないとこの上に塗装しても剥がれてしまうので必要な作業なのです。ちなみに今回は「汚してはいけない」「角(下地)を出してはいけない」と言う事で随分と時間が掛かってしまいました・・・。

そして足付け処理が完了です。艶が無くなってサフェーサーを塗ったような感じですがこうしないとこの上に塗装しても剥がれてしまうので必要な作業なのです。ちなみに今回は「汚してはいけない」「角(下地)を出してはいけない」と言う事で随分と時間が掛かってしまいました・・・。

ちょっと画像を撮り忘れたのですがこの後よく清掃をしたら続けて「ベースクリアー」を塗っています。前回LOOKのフレームを塗装した時に良い塩梅だったので今回もその方法で行う事にしました。

ここまでやっておきこの日は終了となります。

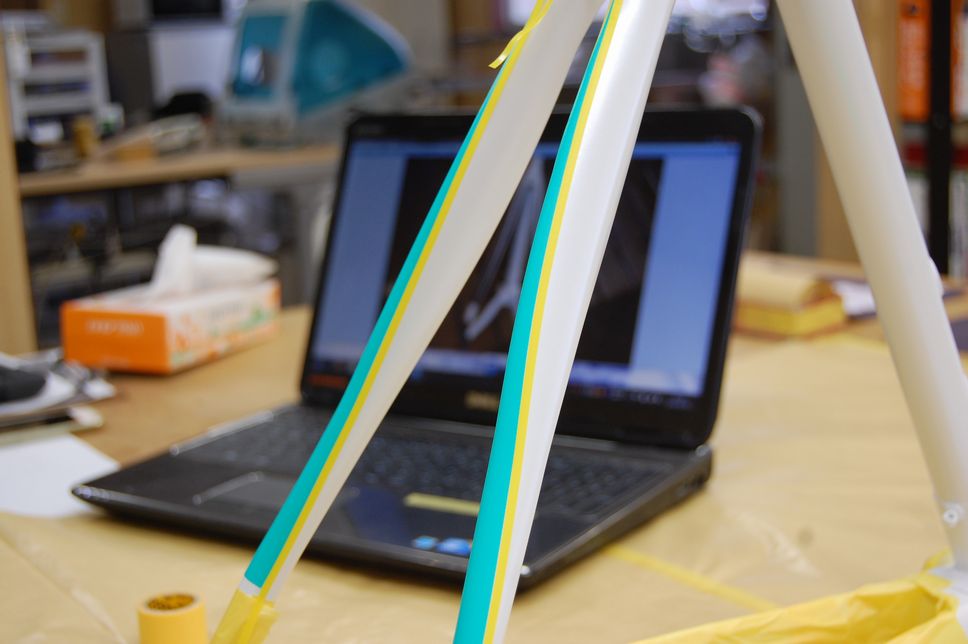

そしてこちらが本日朝一の状態です。二階には大きな作業台があるので前の日から必要な物をここにセットしておき、前の日にベースクリアーを塗り終わっていたフレームを二階に持ち込んでマスキング作業を開始します。

そしてこちらが本日朝一の状態です。二階には大きな作業台があるので前の日から必要な物をここにセットしておき、前の日にベースクリアーを塗り終わっていたフレームを二階に持ち込んでマスキング作業を開始します。

尚ロゴに関してはオーナー様の御配慮により伏せる事になっておりまして、ただその為にちょっと判り難い撮り方になっていますが何卒御理解くださいませ。

それにしても普段は使っていないこの巨大な作業机が今回かなり重宝しました。必要な物は全部乗っかってしまいますし、私自身も乗っかって作業する事が出来ましたので。

最初に各ロゴのマスキングを終わらせ(これは紹介出来ませんので)、続けてライン柄のマスキングを行います。尚今回はちょっと変則的なやり方で、わざわざ手間が掛かる方法になっています。

最初に各ロゴのマスキングを終わらせ(これは紹介出来ませんので)、続けてライン柄のマスキングを行います。尚今回はちょっと変則的なやり方で、わざわざ手間が掛かる方法になっています。

本来であれば先にライン柄の色「紫」を塗っておき、そこに上の画像のようにマスキングを貼った上にベースカラー(ホワイトパール)を塗装、その後マスキングを剥がしたら下から紫が出てくるのでもうそれでライン塗装は完成、といった感じで非常に簡単に出来るのですが、それだと色々と弊害がありまして、そもそも今回の御依頼は「デザインは元の通りに、とにかくクオリティを上げて仕上げて欲しい」といった内容ですから、最初に行われていたその方法ではちょっと足り無いんですよ。とにかく今回は至る所にかなりの伏線を敷いてますので。

と言う事で、まずはラインの位置を決める為に上のシールを貼っています。単に貼るだけではありますが左右で揃えなければならないので実はこれが一番難しく、実際この位置決めだけで一時間以上掛かってしまいました。まあこれは想定内ですけどね。

位置が決まったらその周りをマスキングします。当初はラインテープで行う予定でしたが、アールが結構厳しい事、また上の部分がかなり複雑な形をしているのでその方法ではちょっと厳しく、だったらと言う事でメス型のシートを使う事にしました。

位置が決まったらその周りをマスキングします。当初はラインテープで行う予定でしたが、アールが結構厳しい事、また上の部分がかなり複雑な形をしているのでその方法ではちょっと厳しく、だったらと言う事でメス型のシートを使う事にしました。

こんな感じで立体交差点のようになっていますから、普通にマスキングをしようとするとちょっと無理ですよね。

こんな感じで立体交差点のようになっていますから、普通にマスキングをしようとするとちょっと無理ですよね。

ちなみに一枚で貼っているように見えますが実際にはカットし分割にして貼っています。でなければ水無しでは到底貼れないかと・・・。

リヤのステー上部にもラインが入ります。PCモニターに写っているのが最初の状態で、こういった柄を全てトレースしてデータ化し、それをマスキングシートとして出力しています。準備を万端にしていても実際に作業するとなると予想以上に時間が掛かってしまいまして、特に今回は「気軽に触れない」と言う事があるので非常に神経質になってしまいます。途中から電話回線も切ってしまいました。他の物を触るとその都度手を洗わないといけないのでこれがかなりのストレスになってしまいまして・・・繋がらなかった方には申し訳御座いません。御理解下さい。

リヤのステー上部にもラインが入ります。PCモニターに写っているのが最初の状態で、こういった柄を全てトレースしてデータ化し、それをマスキングシートとして出力しています。準備を万端にしていても実際に作業するとなると予想以上に時間が掛かってしまいまして、特に今回は「気軽に触れない」と言う事があるので非常に神経質になってしまいます。途中から電話回線も切ってしまいました。他の物を触るとその都度手を洗わないといけないのでこれがかなりのストレスになってしまいまして・・・繋がらなかった方には申し訳御座いません。御理解下さい。

位置が決まったらそれに沿ってマスキングを行います。こちらは先程とは違ってラインテープを用いて行っています。ただ先端(シートポスト方向)に行くにつれて先細りとなり、しかもフレーム形状が山形になっているのでラインテープだとコシが強すぎて端が浮き上がってしまい、これは本塗りしながらラインを修正~マスキングし直すと言う事で対応しました。ただこれに結構時間が掛かってしまったんですよね。勿論それ以外でも修正はかなり行って、とてもじゃありませんがクリアーを塗るどころではありませんでした・・・。

位置が決まったらそれに沿ってマスキングを行います。こちらは先程とは違ってラインテープを用いて行っています。ただ先端(シートポスト方向)に行くにつれて先細りとなり、しかもフレーム形状が山形になっているのでラインテープだとコシが強すぎて端が浮き上がってしまい、これは本塗りしながらラインを修正~マスキングし直すと言う事で対応しました。ただこれに結構時間が掛かってしまったんですよね。勿論それ以外でも修正はかなり行って、とてもじゃありませんがクリアーを塗るどころではありませんでした・・・。

他にも画像はあってまだ続くのですがちょっと本日はもう全てを使い果たしてしまったような状況でして、後は何か違う物が出て来てしまいそうですから都筑は後日改めて紹介させて頂きたいと思います。何とかキリは付きましたので御安心くださいませ・・・!