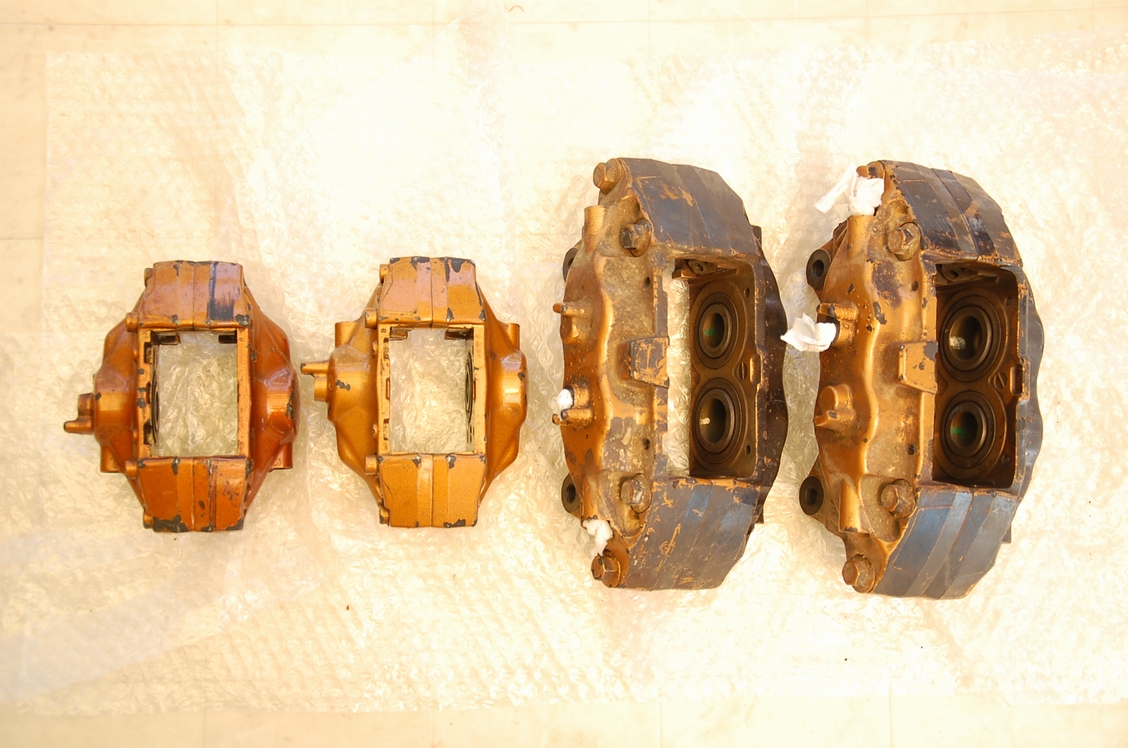

先日到着しておりましたブレンボキャリパー一式です。この度のご依頼、誠に有難う御座います!

先日到着しておりましたブレンボキャリパー一式です。この度のご依頼、誠に有難う御座います!

元々はゴールドに塗装された物で、フロントキャリパーの方は艶消し黒に自家塗装されたような跡も見受けられます。

元々はゴールドに塗装された物で、フロントキャリパーの方は艶消し黒に自家塗装されたような跡も見受けられます。

リヤキャリパーもロゴの赤が褪色してしまい、また片側はキャリパー本体の色も焼けてしまったような状態です。

リヤキャリパーもロゴの赤が褪色してしまい、また片側はキャリパー本体の色も焼けてしまったような状態です。

今回ご希望頂いている色はオレンジパールで、以前施工した時の画像がありますのでそちらを紹介させて頂きます。

ソリッドカラーに見えますがゴールドパールなどが入っています。その他の画像はこちらの記事からご確認頂けますので宜しければご参照くださいませ。

ソリッドカラーに見えますがゴールドパールなどが入っています。その他の画像はこちらの記事からご確認頂けますので宜しければご参照くださいませ。

またブレンボのロゴについてはこちらの丸文字仕様で、色で承りました。

またブレンボのロゴについてはこちらの丸文字仕様で、色で承りました。

下地処理はいつものブレーキ屋さんにてサンドブラスト作業を行って頂く予定です。詳しくは以下のページで紹介しておりますので宜しければご参照くださいませ。

また今回は、ミニカー型色見本キーホルダーと、アクリルキーホルダー(イモリ)の制作もご依頼頂いております。そちらも紹介をさせて頂きますね。

ウレタンレジンで作成した色見本のキーホルダーで、この時と同様裏側には配合データをデカールで入れます。

ウレタンレジンで作成した色見本のキーホルダーで、この時と同様裏側には配合データをデカールで入れます。

こちらは以前制作して販売していたキーホルダーで、その後品切れ状態が続いていましたが先日からまた作り始めましたので今回一緒にご依頼頂きました。

こちらは以前制作して販売していたキーホルダーで、その後品切れ状態が続いていましたが先日からまた作り始めましたので今回一緒にご依頼頂きました。

尚、こちらのアクリルキーホルダーは今まで塗装した物を販売していましたが、今回はテスト的に、ご依頼頂いたキャリパーと同色のオレンジパールで承っております。

それでは作業が進行しましたらまた紹介をさせて頂きます。改めましてこの度のご依頼、誠に有難う御座います!

尚、現在同じようなキャリパーをもう1セットお預かりしておりますが、それぞれが混ざってしまってしまうような事は無いようしっかり管理しておりますのでご安心くださいませ(形状が違いますし、また部品番号も控えております)。