先日全てのロゴとデザインのデータ化が完了しましたので遂に旧塗膜剥離作業開始です。

先日全てのロゴとデザインのデータ化が完了しましたので遂に旧塗膜剥離作業開始です。

御依頼内容が「元の通りに」といった事で、かなりの数のロゴやライン柄などを全て再現しなければなりませんからここまでが実に大変なのです。あっという間に三ヶ月が経ってしまいました(いや途中で工場自体が引越をしましたのでそれが大きな理由ですが)。

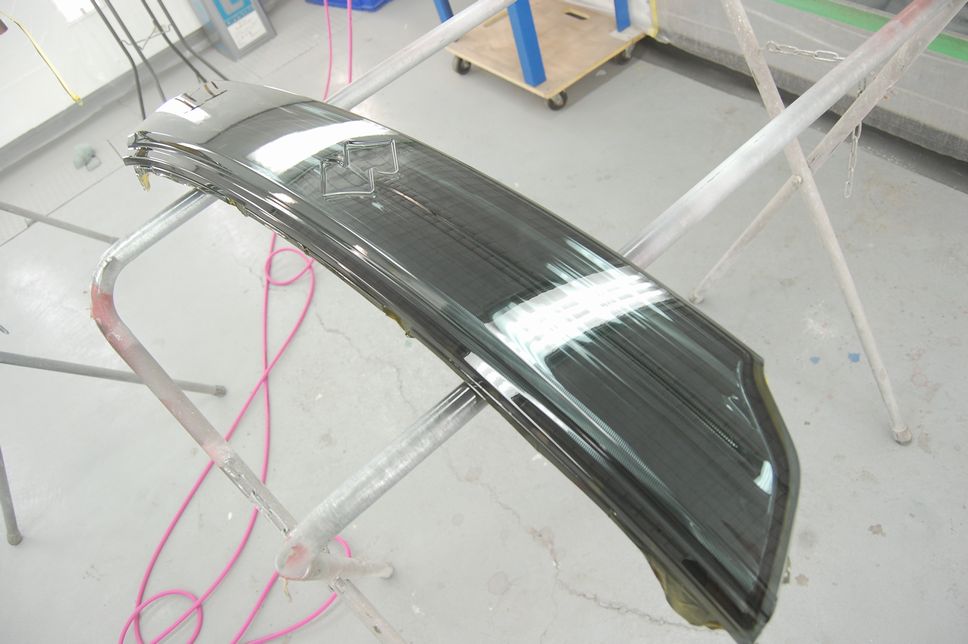

まずは#120のダブルアクションサンダーで大まかに塗膜を削っていきます。単純そうに見えますが一応下地のカーボンを削らないように注意しているのでこれだけでも結構時間が掛かりました。

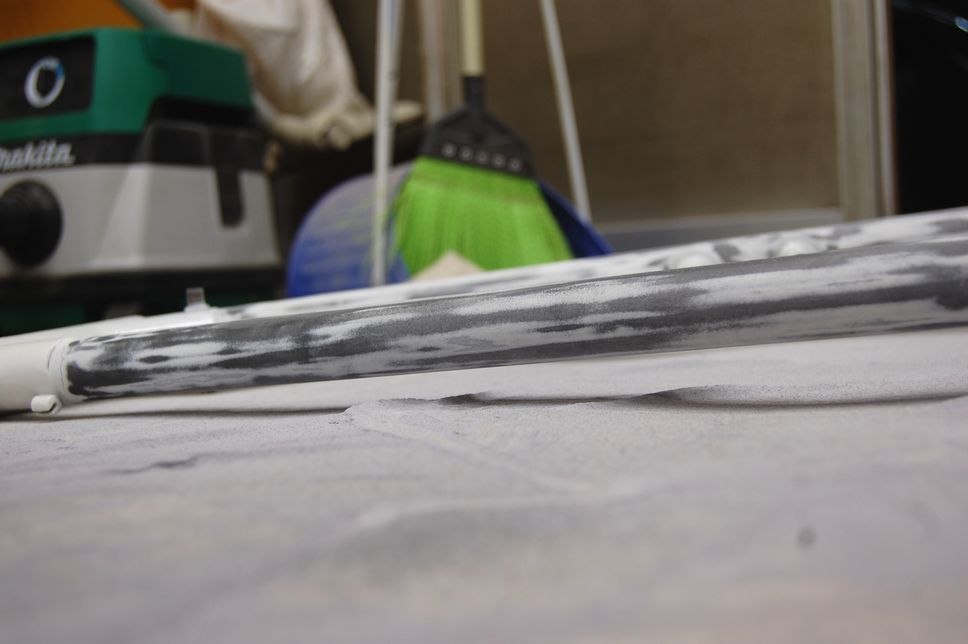

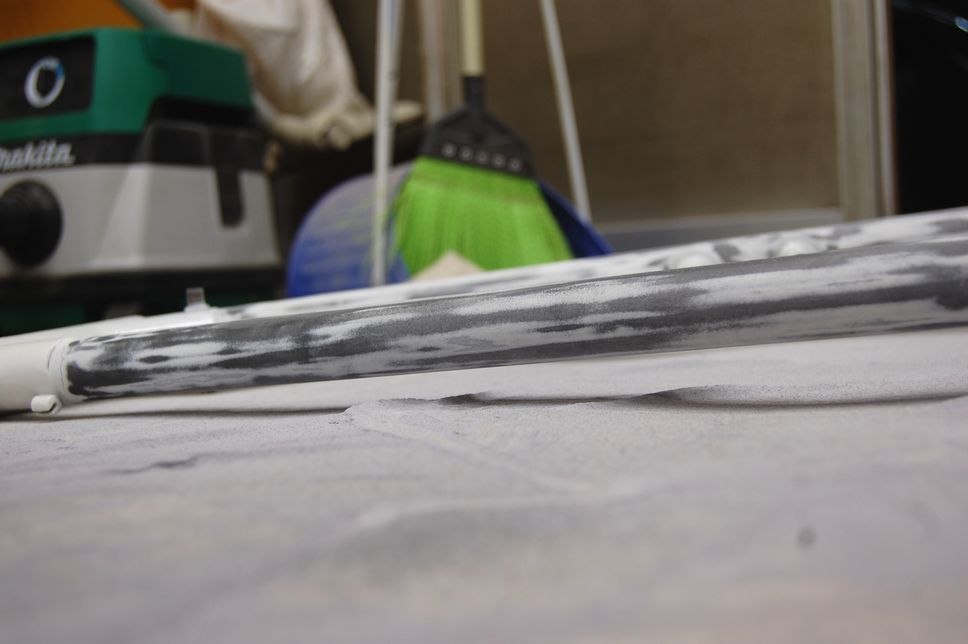

予想以上に膜厚があったので結構な量の研磨粉が出ました。低いアングルから見るとまるで砂丘ですよ・・・。

予想以上に膜厚があったので結構な量の研磨粉が出ました。低いアングルから見るとまるで砂丘ですよ・・・。

ちなみにこういったケースでサンダーを使う場合はペーパーの「端」の部分は使わず、中央の位置(所謂「腹」の部分)をメインに使います。端の方が確かに狙いをつけ易く削り易い所でもあるのですが、それだとどうしても局所的に掘ってしまうのでそれは最後の方だけです。またサンダーを動かす方向もゴボウのさきがけのような縦方向の削り方では無く、パイプの曲面に沿った動かし方をします。大根のかつらむきみたいな動かし方ですね。そうでなければ丸いパイプが多角形になってしまいますので(と言ってもドライカーボンがこれくらいでザクザクと削れる事は無いですけどね。イメージです)。

こういった段差がある箇所を無理にエアーツールで削ろうとすると違う部分ばかりが削れてしまいますので深追いはせず後はひたすら手研ぎで行います。

こういった段差がある箇所を無理にエアーツールで削ろうとすると違う部分ばかりが削れてしまいますので深追いはせず後はひたすら手研ぎで行います。

ちなみに丁度この時に御近所に住んでおられると言う方がいらっしゃいまして、ただその場の状況を見て頂いて判るように作業中は粉塵まみれで防塵マスクを取る事が出来ません(こちらをご覧になっているとの事ですのでお気付きかと。笑)。サイトでも紹介しておりますが「受付窓口も設けておりませんので」と言う事はそういう事なんですよね。何卒御理解頂ければ幸いです(いつも御訪問との事は有難う御座います)。

そしてこんな感じである程度の塗膜が取れました。「継ぎ目の部分は?!」と思われているかも知れませんが、そこは研磨では無くサンドブラストで剥離します。見た目以上にイビツな箇所(ワイヤーガイドや段さなど)があるのでペーパーで削るのは現実的ではありませんので。

そしてこんな感じである程度の塗膜が取れました。「継ぎ目の部分は?!」と思われているかも知れませんが、そこは研磨では無くサンドブラストで剥離します。見た目以上にイビツな箇所(ワイヤーガイドや段さなど)があるのでペーパーで削るのは現実的ではありませんので。

ちなみにサンドブラストですが、今回こちらもブラスト専門のショップさんにお願いしようと思っています。ただいつもの所だとちょっと距離があるのと、製品が製品ですから(特注オーダー品なので代わりがありません・・・)いつもとは違うショップさんにお願いする予定です。

まだこれから最終的な打ち合わせになりますが、場所もこの工場から近く、また会社と言うよりは私と同じく一個人で仕事をされている方なので、ちょっと特殊な内容でもマンツーマンなら伝達ミスや製品の取り扱いについても間違いは無いかと思います。

ちなみにこちらの作業もまだ終わりでは無く、フォークもまだ手が付いていませんし、細部の調整はまだまだ時間が掛かりますので、ブラスト作業が出来るまでにはもう少し時間が掛かると思います。どうぞもう少々お待ちくださいませ!

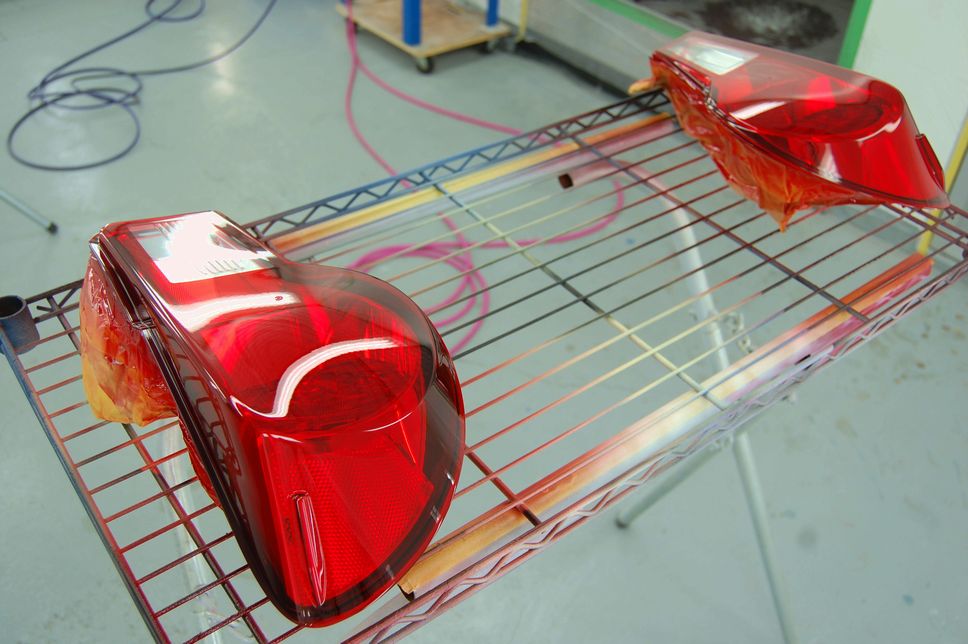

こちらもお待たせしました。無事本塗り完了しておりますので御安心ください。

こちらもお待たせしました。無事本塗り完了しておりますので御安心ください。 ゴムベラで水を良く切ったら少し乾かして本塗り開始です。最初はプラスチックプライマーからですね。

ゴムベラで水を良く切ったら少し乾かして本塗り開始です。最初はプラスチックプライマーからですね。 そして本塗り完了です。 今回はスモークは行わず「レッドキャンディー」のみの塗装となります。クリアーは勿論クリスタルクリアーです。透過性の塗装(キャンディーカラー)は通常の塗色に比べて色褪せがし易いかと思いますので耐UV効果の高いクリアーの使用を前提とさせて頂いております。

そして本塗り完了です。 今回はスモークは行わず「レッドキャンディー」のみの塗装となります。クリアーは勿論クリスタルクリアーです。透過性の塗装(キャンディーカラー)は通常の塗色に比べて色褪せがし易いかと思いますので耐UV効果の高いクリアーの使用を前提とさせて頂いております。 テールランプの特性上レンズの周りは黒っぽく見えるのですが、こうやって見ると赤が鮮やかなのが判ると思います。純正同様といった赤ですかね。

テールランプの特性上レンズの周りは黒っぽく見えるのですが、こうやって見ると赤が鮮やかなのが判ると思います。純正同様といった赤ですかね。