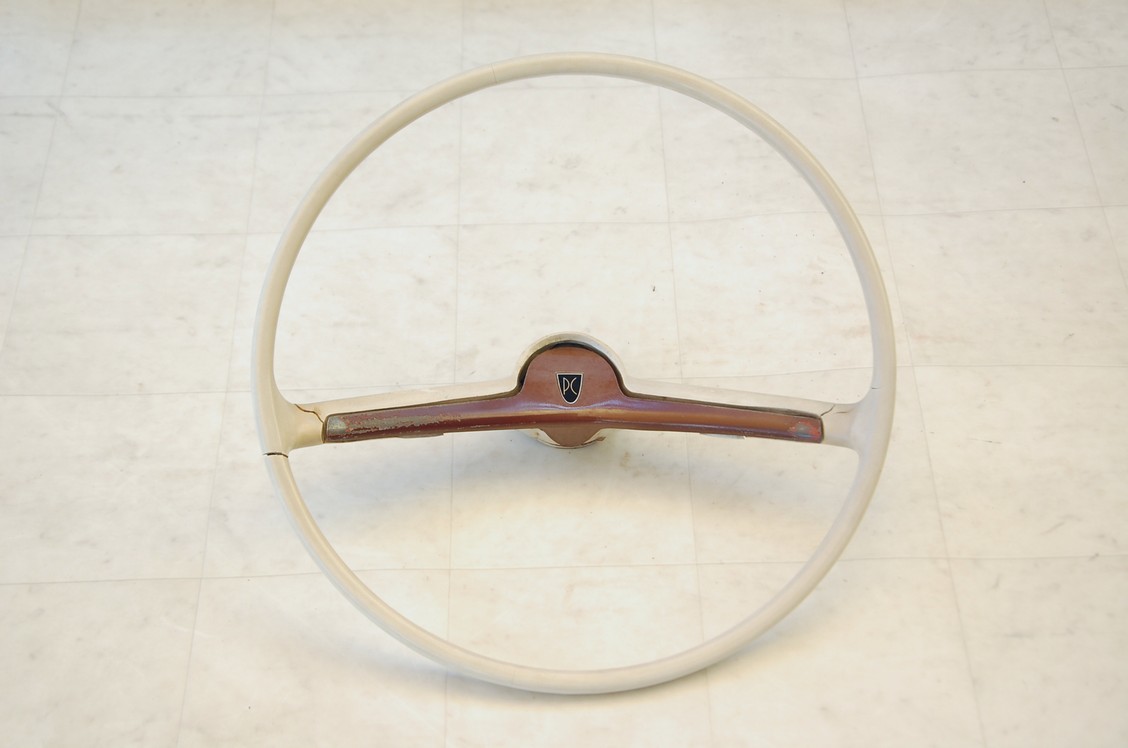

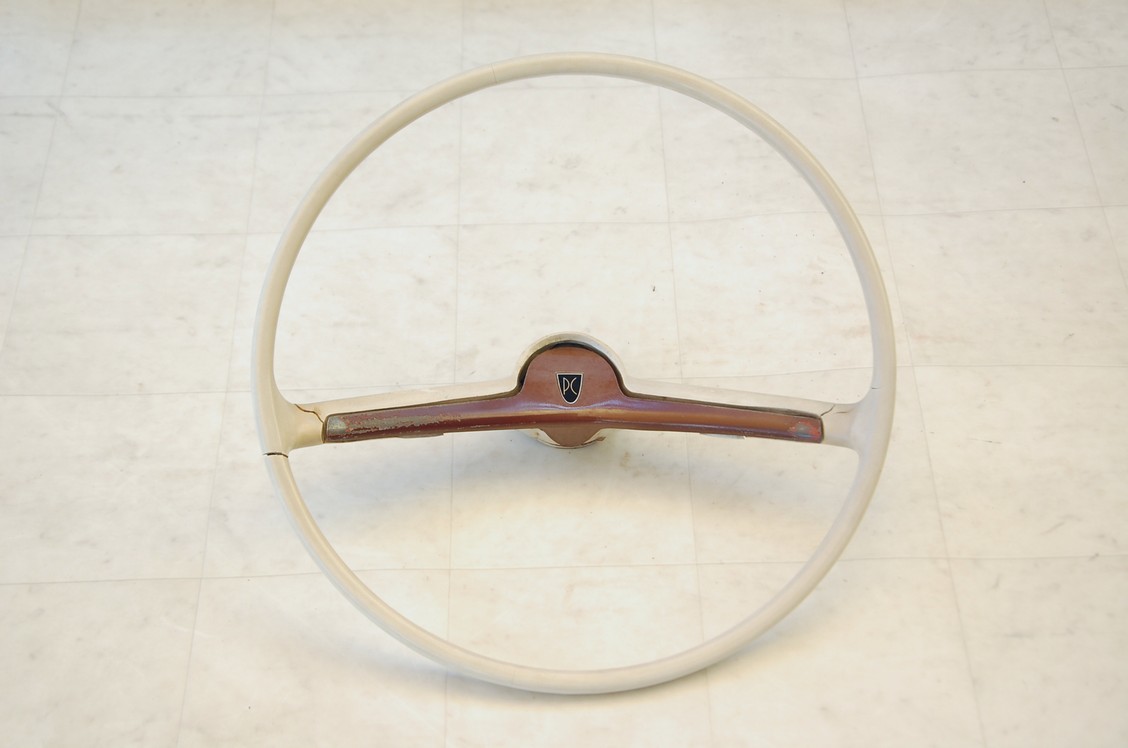

前回から少し間が空いてしまいましたが、現在レストア中のトヨタパブリカ純正ステアリングです。画像はお預りした時の状態です。半年くらい前になります。

前回から少し間が空いてしまいましたが、現在レストア中のトヨタパブリカ純正ステアリングです。画像はお預りした時の状態です。半年くらい前になります。

中に金属製の芯が入っているので強度的には問題が無いのですが、それを固めている周りの被膜は劣化して亀裂が入ってしまっています。

中に金属製の芯が入っているので強度的には問題が無いのですが、それを固めている周りの被膜は劣化して亀裂が入ってしまっています。

安直に考えると亀裂にそのまま接着剤を詰めたりすると言う発想になるのかも知れませんが、少なくとも私が知っているプロの方でそう言うやり方をする人は居ません。大体どうなるか結果は想像できますので・・・。

安直に考えると亀裂にそのまま接着剤を詰めたりすると言う発想になるのかも知れませんが、少なくとも私が知っているプロの方でそう言うやり方をする人は居ません。大体どうなるか結果は想像できますので・・・。

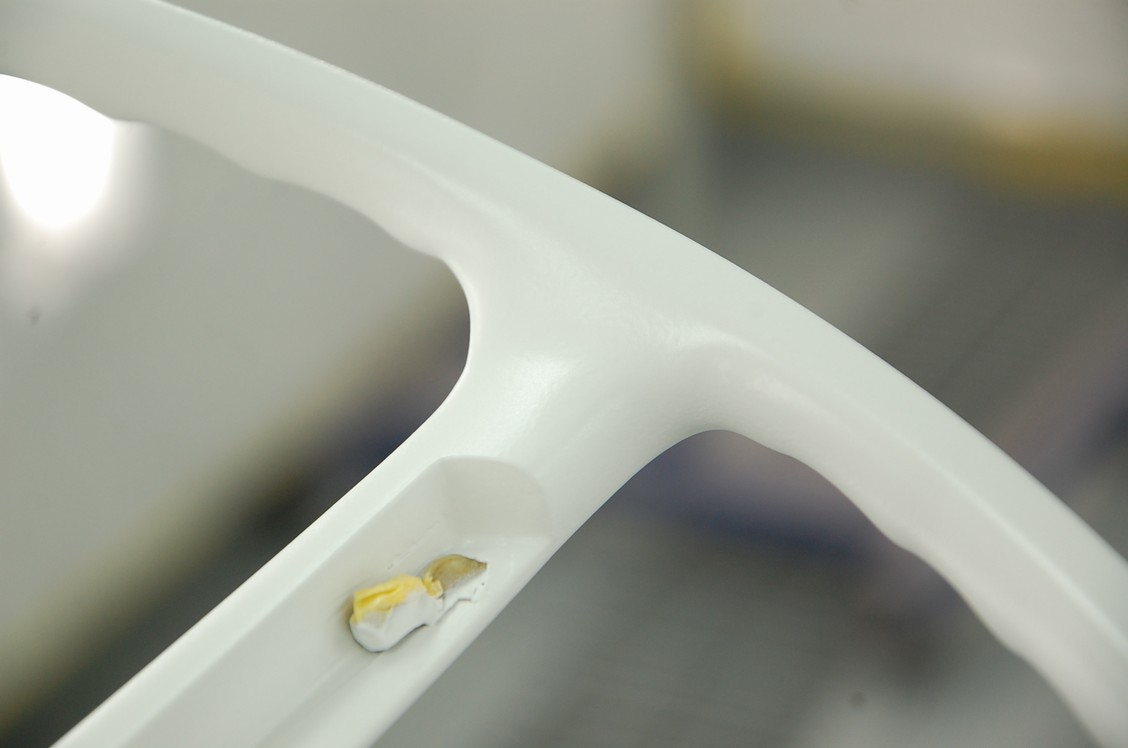

クラックが出ていた箇所は底まで削り込み、

クラックが出ていた箇所は底まで削り込み、

紆余曲折を経て亀裂部分は何とかなったのですが、

紆余曲折を経て亀裂部分は何とかなったのですが、

ちょっと気になったので、当初はお預りしていなかったバネを受け取り、ホーンプレートに取り付けて合わせてみると・・・、

ちょっと気になったので、当初はお預りしていなかったバネを受け取り、ホーンプレートに取り付けて合わせてみると・・・、

チリの酷さに衝撃を受けてしまいました(苦)。

チリの酷さに衝撃を受けてしまいました(苦)。

と言う事で、ここから予定していなかった隙間部分の修正となります。

と言う事で、ここから予定していなかった隙間部分の修正となります。

足りない部分にいきなりパテを盛っても後で剥がれてしまいますので、最初は構造用エポキシ接着剤(3Mパネルボンド)で骨となる部分を作ります。「俺が使うのは板金パテだから大丈夫だぜ!」と仰る方も居られるかも知れませんが、それはポリパテ(ポリエステルパテ)にタルクとかアルミとかカーボンとかの増粘剤や骨材を入れた名称(商品名のような物)なので、接着能力自体が上がっている訳では無いかも知れません。使うならZ-1パテのようなエポキシ系が良いかと思います。

足りない部分にいきなりパテを盛っても後で剥がれてしまいますので、最初は構造用エポキシ接着剤(3Mパネルボンド)で骨となる部分を作ります。「俺が使うのは板金パテだから大丈夫だぜ!」と仰る方も居られるかも知れませんが、それはポリパテ(ポリエステルパテ)にタルクとかアルミとかカーボンとかの増粘剤や骨材を入れた名称(商品名のような物)なので、接着能力自体が上がっている訳では無いかも知れません。使うならZ-1パテのようなエポキシ系が良いかと思います。

なので本来はこれも含め全てエポキシ系で通したいところなのですが、素材の樹脂がザクザク研げてしまう感じなので、ある程度の所(粗研ぎ)までに留め、その後は切削性の良いポリパテを使うようにしています。

なので本来はこれも含め全てエポキシ系で通したいところなのですが、素材の樹脂がザクザク研げてしまう感じなので、ある程度の所(粗研ぎ)までに留め、その後は切削性の良いポリパテを使うようにしています。

全然盛り足りませんが、取り敢えずこれでエポキシは終了です。

全然盛り足りませんが、取り敢えずこれでエポキシは終了です。

その後はポリパテを使います。硬化が妙に遅いのが難点ですが、プラスチック(PP)でもプライマー要らずで、硬化した後も柔軟性のあるISAMUのバンパーパテを使っています。

その後はポリパテを使います。硬化が妙に遅いのが難点ですが、プラスチック(PP)でもプライマー要らずで、硬化した後も柔軟性のあるISAMUのバンパーパテを使っています。

一般的なポリパテに比べ、熱を入れても固まり難い特徴があるので、一度盛ったら数時間は何も出来ないといった感じです。「硬化剤が足りないじゃ?」と思われる方もいらっしゃるかも知れませんが、計量器で計って作っているのでそれはありません(と言うかパテに関しては殆どの方が目見当でやってしまっているのではと・・・)。

一般的なポリパテに比べ、熱を入れても固まり難い特徴があるので、一度盛ったら数時間は何も出来ないといった感じです。「硬化剤が足りないじゃ?」と思われる方もいらっしゃるかも知れませんが、計量器で計って作っているのでそれはありません(と言うかパテに関しては殆どの方が目見当でやってしまっているのではと・・・)。

と言う私も、昔はわざわざパテを計量器に乗せて作っていたりはせず、そもそも最初に勤めていたディーラーでそんな事をしている人は一人も居ませんでした。上司を前にしてそんな事をしたら怒鳴られるか村八分ですから、そう言った経緯から当面は目見当で混ぜていました。

と言う私も、昔はわざわざパテを計量器に乗せて作っていたりはせず、そもそも最初に勤めていたディーラーでそんな事をしている人は一人も居ませんでした。上司を前にしてそんな事をしたら怒鳴られるか村八分ですから、そう言った経緯から当面は目見当で混ぜていました。

ただその後独立してから、一緒にやっていた板金屋さんが自分の車(KP61)のリヤフェンダーをオーバーフェンダー化して、それを白く塗ってあげたらそこに黄ばみが発生し、「タカハタクンの塗り方ガー!」とか言われたのをきっかけに、原因を調べてそれからはちゃんと計って作る事にしました。

と言う訳で、後はパテを持っては削って組み付けてーの繰り返しで形を整えていきます。

と言う訳で、後はパテを持っては削って組み付けてーの繰り返しで形を整えていきます。

ある程度の所までいったらホーンプレートを付けたままパテを削ります。

ある程度の所までいったらホーンプレートを付けたままパテを削ります。

こんな研ぎ難い所にエポキシを盛ったら大変です・・・。

こんな研ぎ難い所にエポキシを盛ったら大変です・・・。

と言う感じで、少し時間がオーバーしてしまいましたが、最初の状態に比べればある程度形は整ってくれたと思います。

と言う感じで、少し時間がオーバーしてしまいましたが、最初の状態に比べればある程度形は整ってくれたと思います。

予定していなかった延べの作業時間20hとして、レーバーレートが¥8,000だとすると、これが16万円分くらいの費用になります。ただそんな請求が出来る板金屋さんは居ないと思いますので、大抵は自分の時間で吸収してしまい、結果レストア業は成り立たないと言うのが今の日本の現状です。

予定していなかった延べの作業時間20hとして、レーバーレートが¥8,000だとすると、これが16万円分くらいの費用になります。ただそんな請求が出来る板金屋さんは居ないと思いますので、大抵は自分の時間で吸収してしまい、結果レストア業は成り立たないと言うのが今の日本の現状です。

ただそれでも自分のやりたい事が出来ればと言う事で、車の塗装(工場)は辞めて、現在の小物塗装になりました。車が入る工場と言うのは当然平地で、当然1台だけ入るくらいのスペースでは足りませんから、最低限の規模でやるにしても私には難しかったんですよね。

ただそれでも自分のやりたい事が出来ればと言う事で、車の塗装(工場)は辞めて、現在の小物塗装になりました。車が入る工場と言うのは当然平地で、当然1台だけ入るくらいのスペースでは足りませんから、最低限の規模でやるにしても私には難しかったんですよね。

ちなみにプレート本体の方の形も大分酷いのですが(笑)、こちらはアルミ素材なので後から変形したとは考え難いですから、このままにしておきます。それに合わせてパテのラインをガタガタにしたりとかはしません(笑)。

ちなみにプレート本体の方の形も大分酷いのですが(笑)、こちらはアルミ素材なので後から変形したとは考え難いですから、このままにしておきます。それに合わせてパテのラインをガタガタにしたりとかはしません(笑)。

チリの調整は、この少々心許ない金具(笑)に依存している部分もありますので、この後も様子を見ながら作業をしていきたいと思います。これも再メッキを掛けたら気持ち良くなりそうですね(当店では対応しておりません)。

チリの調整は、この少々心許ない金具(笑)に依存している部分もありますので、この後も様子を見ながら作業をしていきたいと思います。これも再メッキを掛けたら気持ち良くなりそうですね(当店では対応しておりません)。

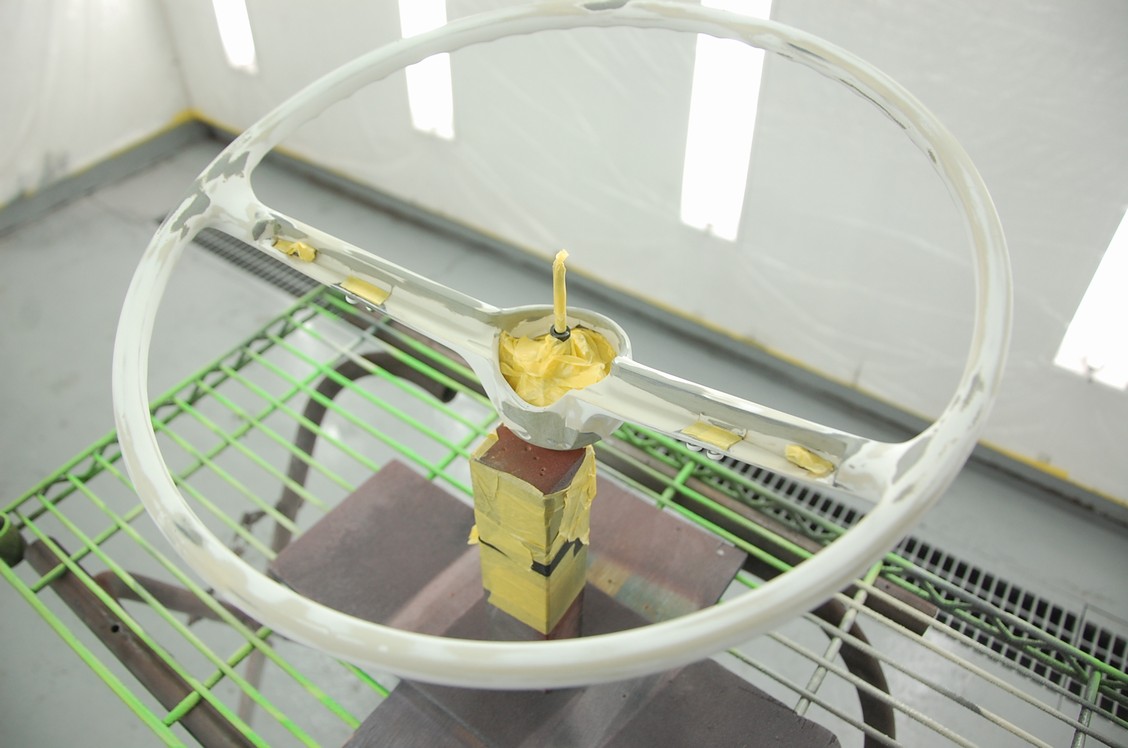

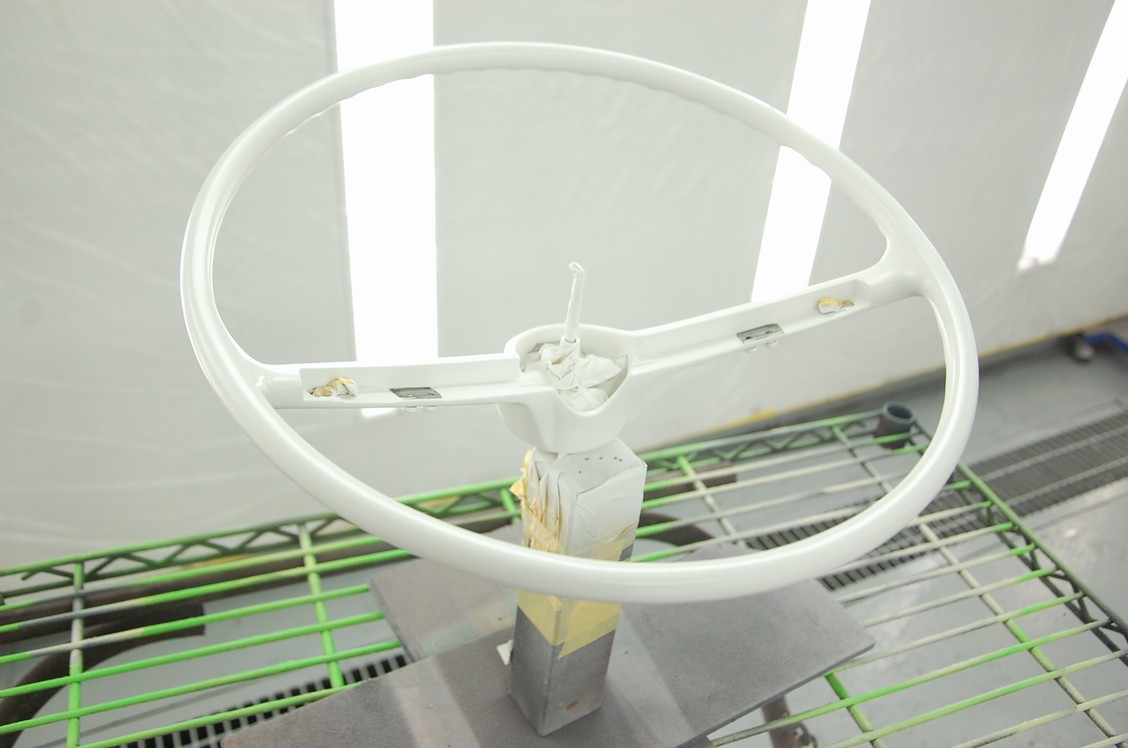

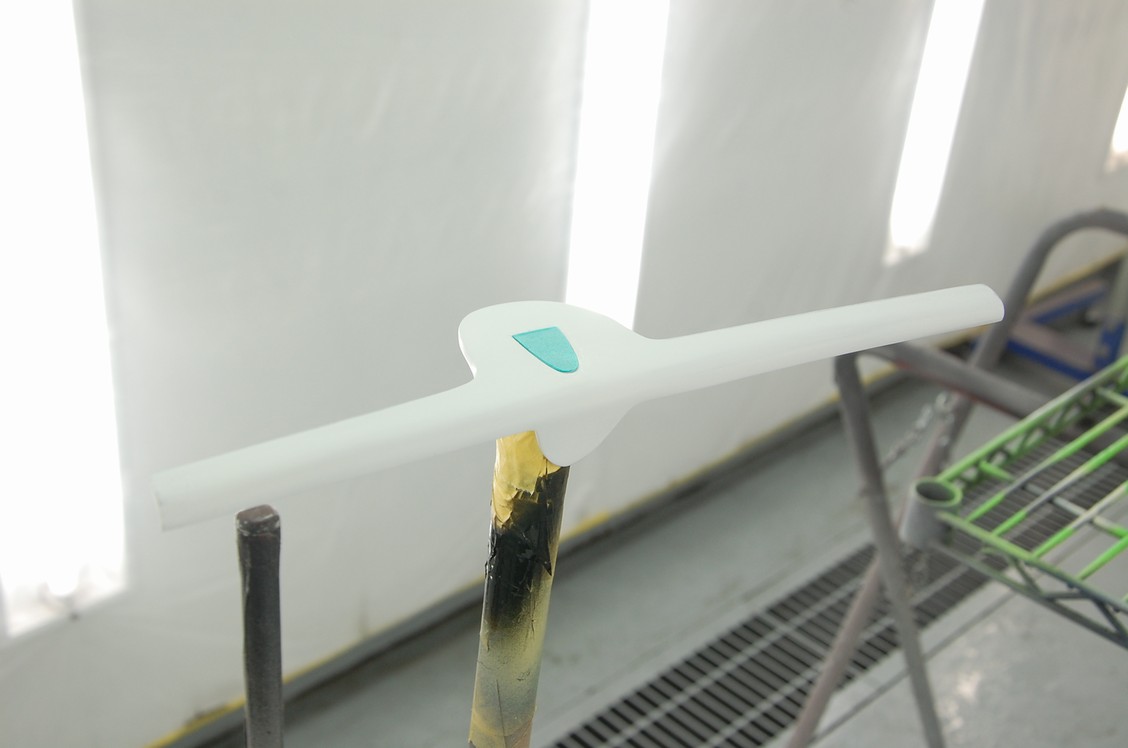

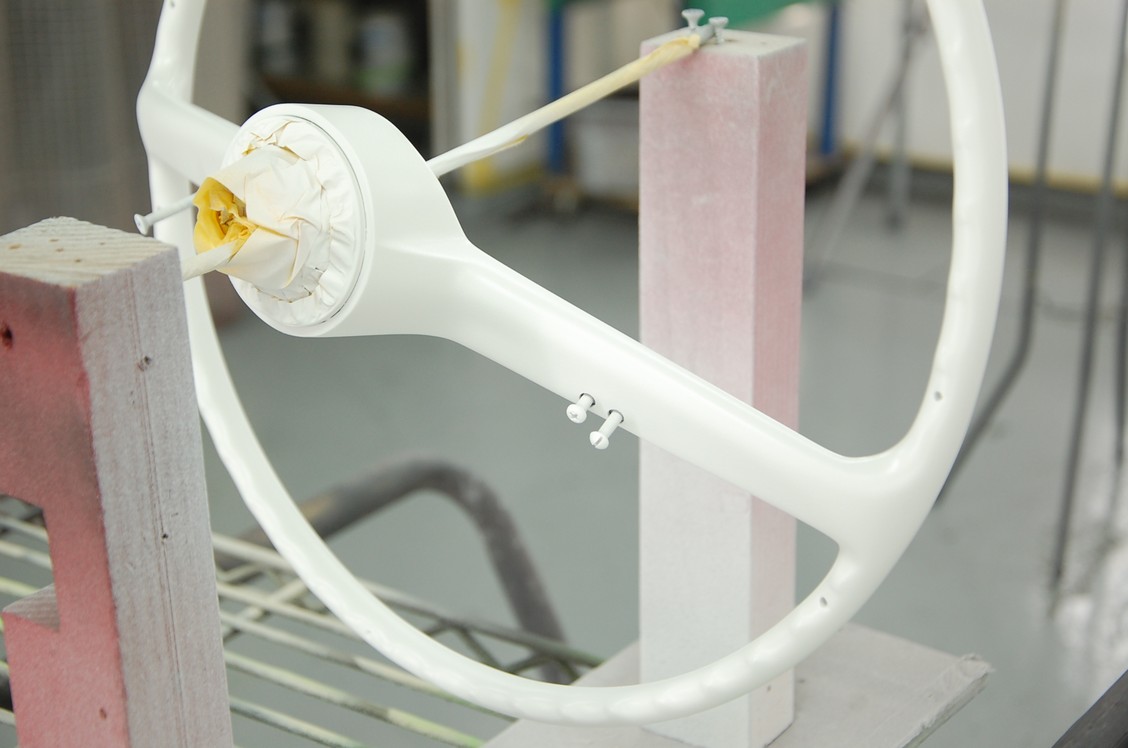

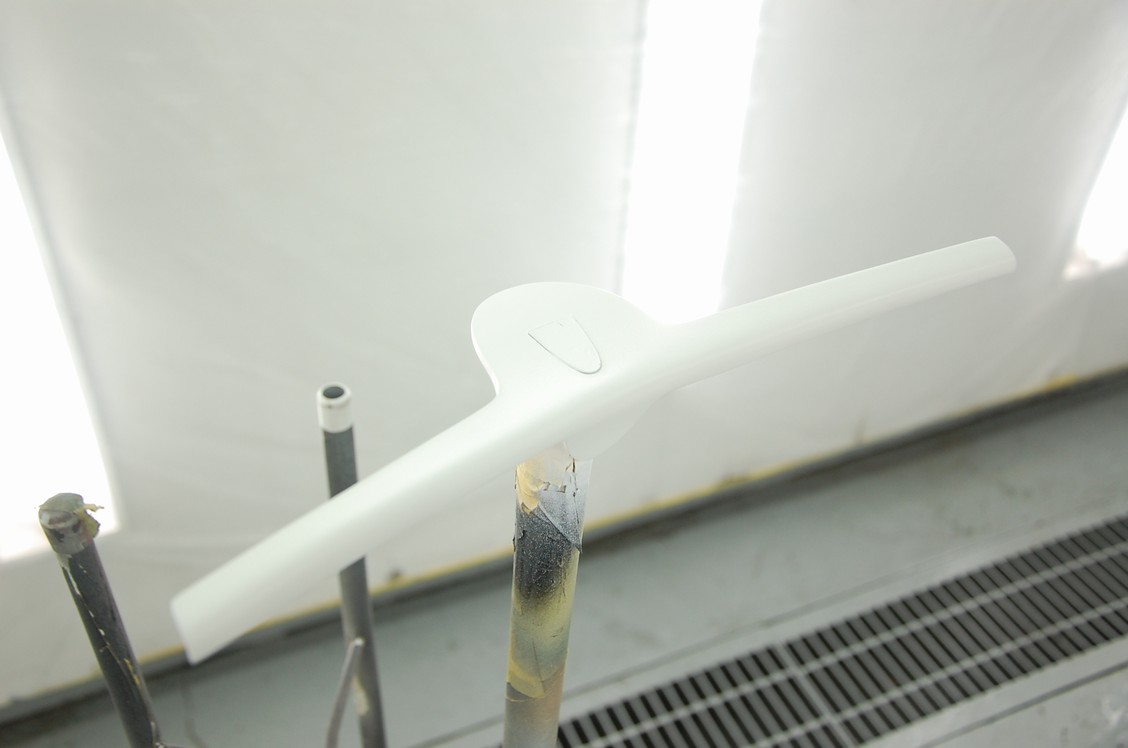

先日サフェーサーを塗っておいたトヨタパブリカ700の純正ステアリングです。

先日サフェーサーを塗っておいたトヨタパブリカ700の純正ステアリングです。 ホーンプレート(ボタン)も同様にサフェーサーを研いでラインを整えます。

ホーンプレート(ボタン)も同様にサフェーサーを研いでラインを整えます。 よく脱脂清掃し、台にセットして3回目のサフェーサーを塗布します。

よく脱脂清掃し、台にセットして3回目のサフェーサーを塗布します。 貴重なエンブレムは外せない為、マスキングで対応しています。マスキングシートはサイズの違う物を3枚重ねています。

貴重なエンブレムは外せない為、マスキングで対応しています。マスキングシートはサイズの違う物を3枚重ねています。

サフェーサーを塗り過ぎて、無用にハンドルが太くならないように注意しています。

サフェーサーを塗り過ぎて、無用にハンドルが太くならないように注意しています。 この後は再びサフェ研ぎを行い、上手くいけばいよいよ本塗りとなります。

この後は再びサフェ研ぎを行い、上手くいけばいよいよ本塗りとなります。