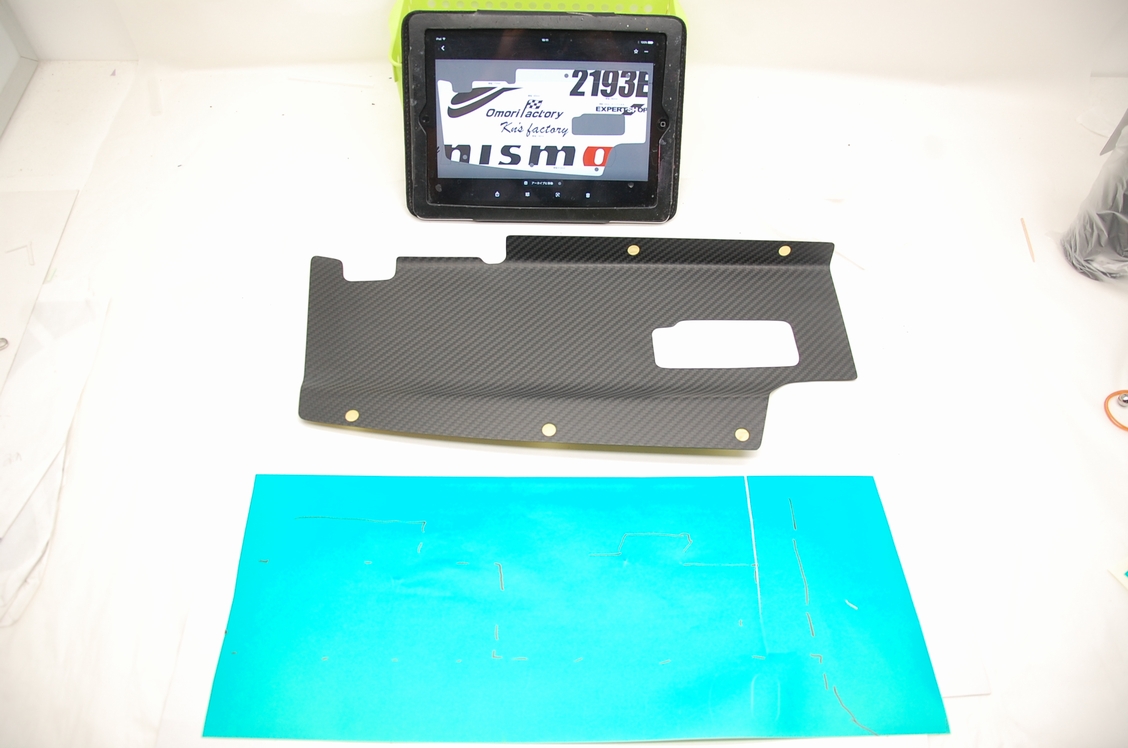

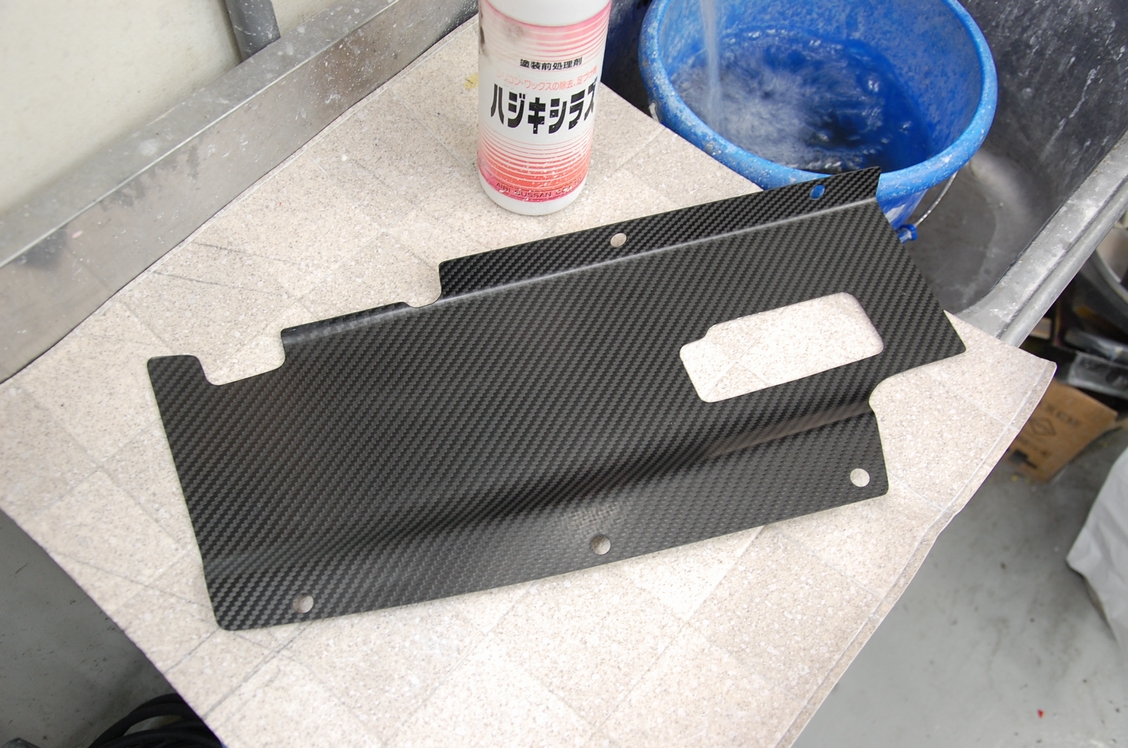

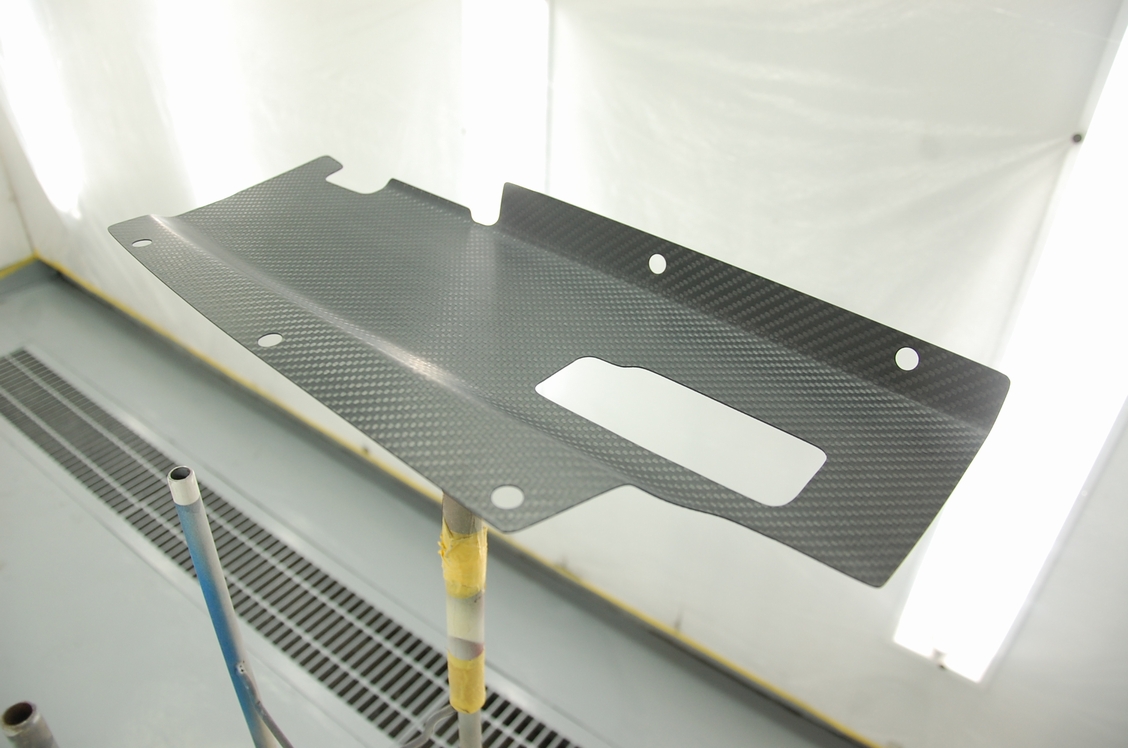

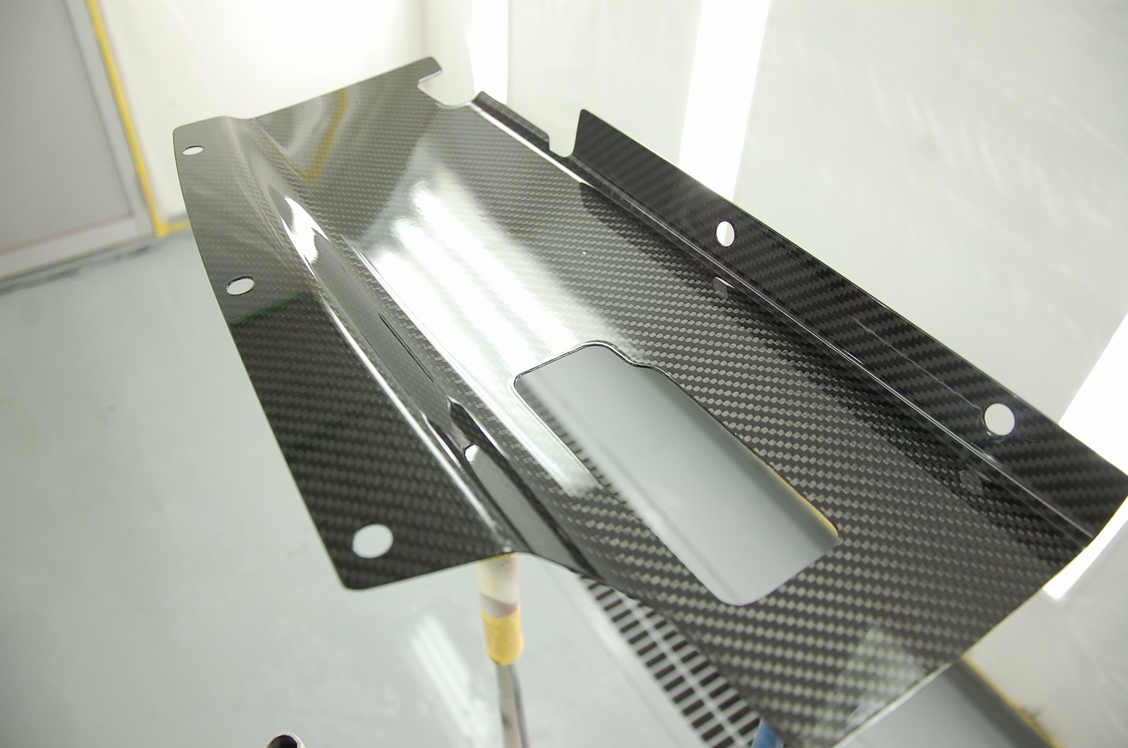

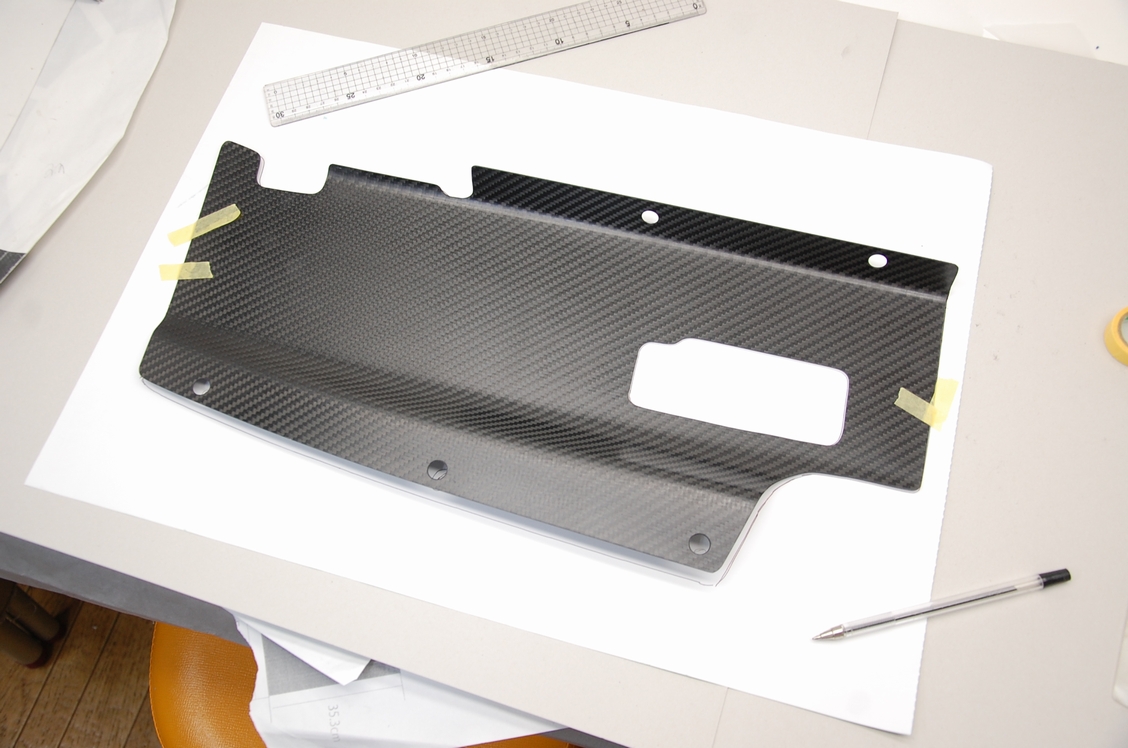

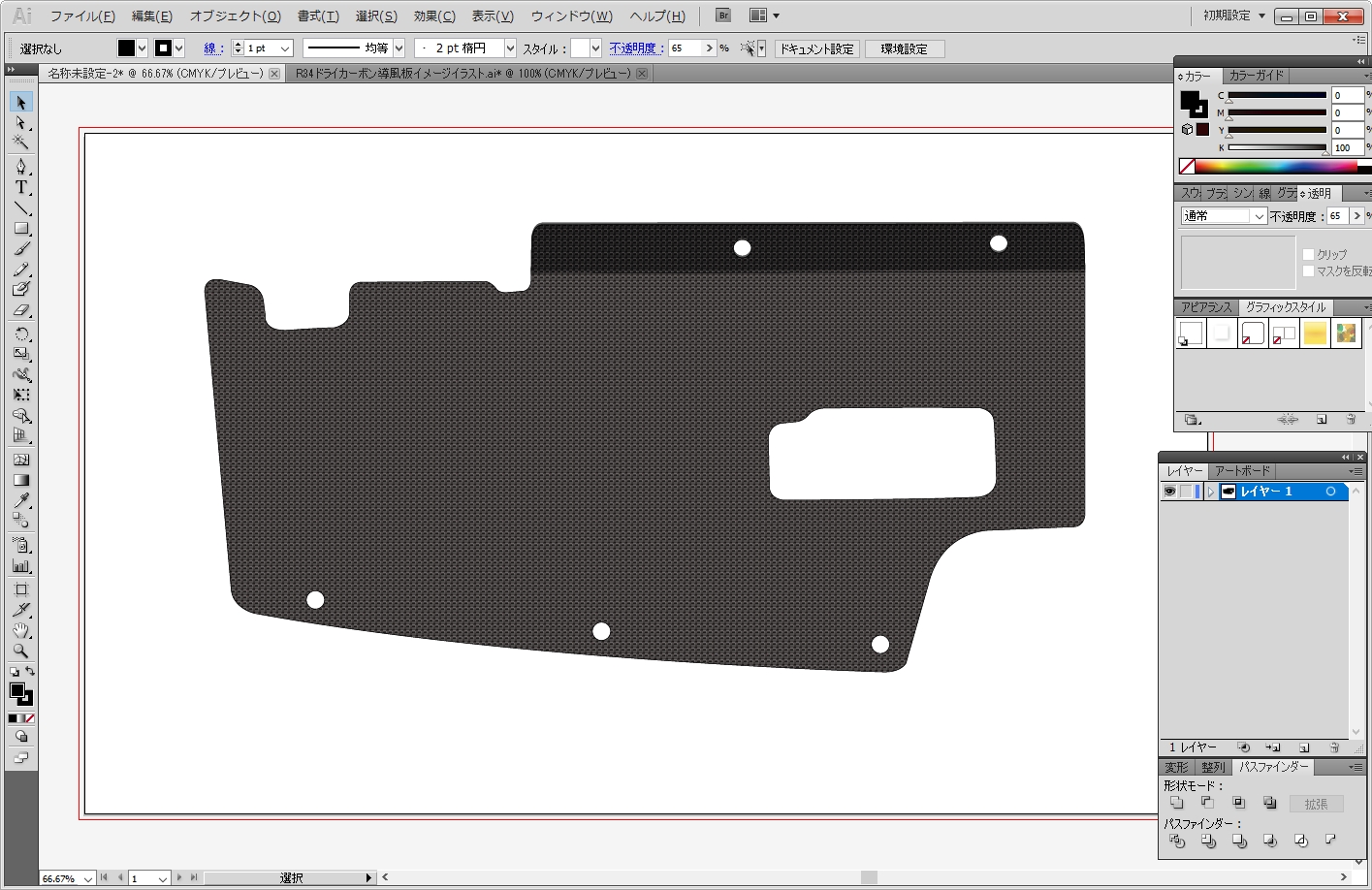

先日下準備を行っていたニスモ社のドライカーボン製導風板です。

先日下準備を行っていたニスモ社のドライカーボン製導風板です。

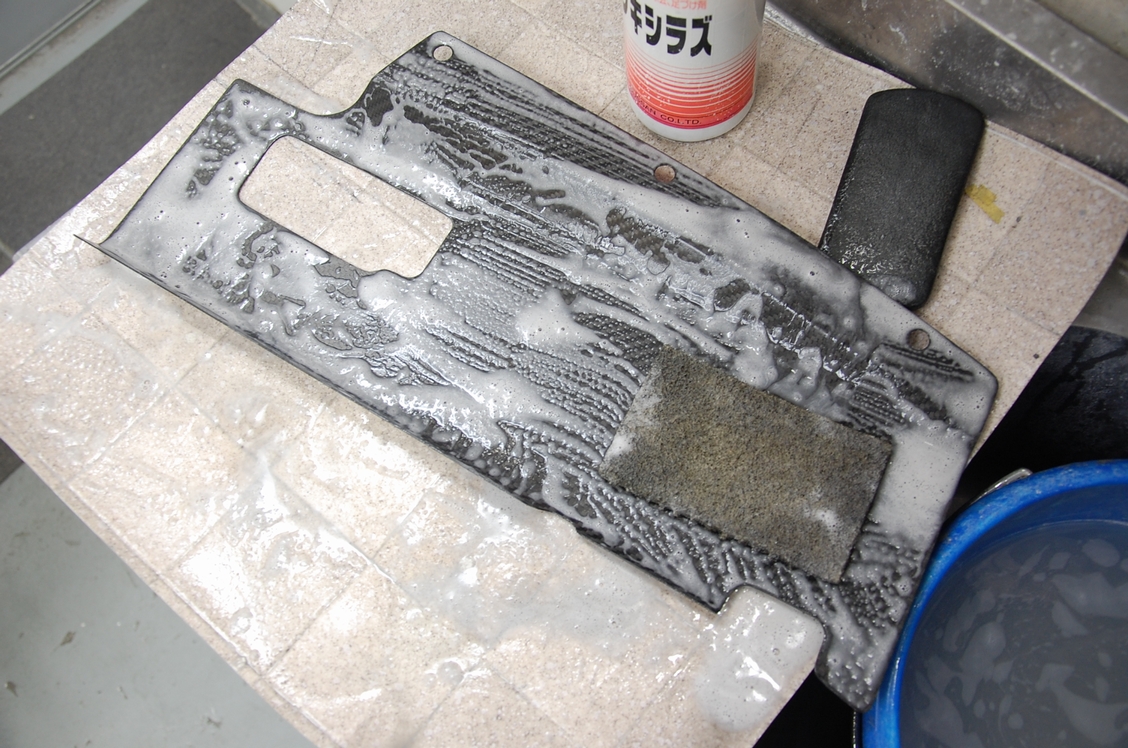

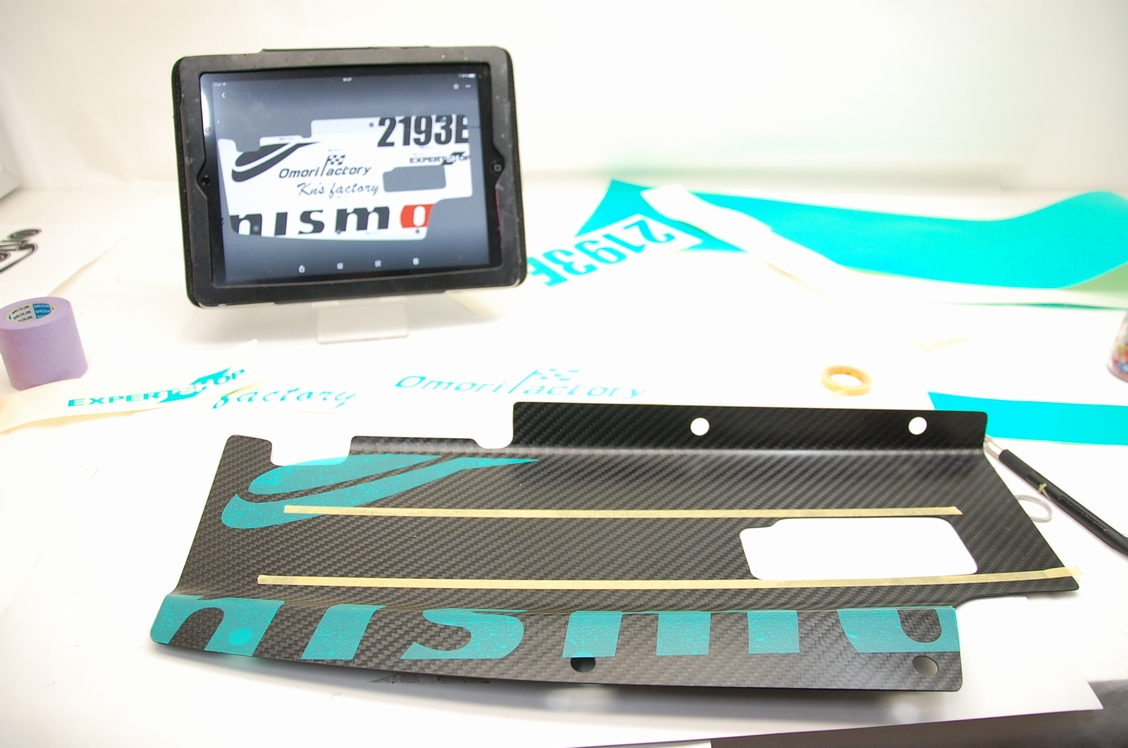

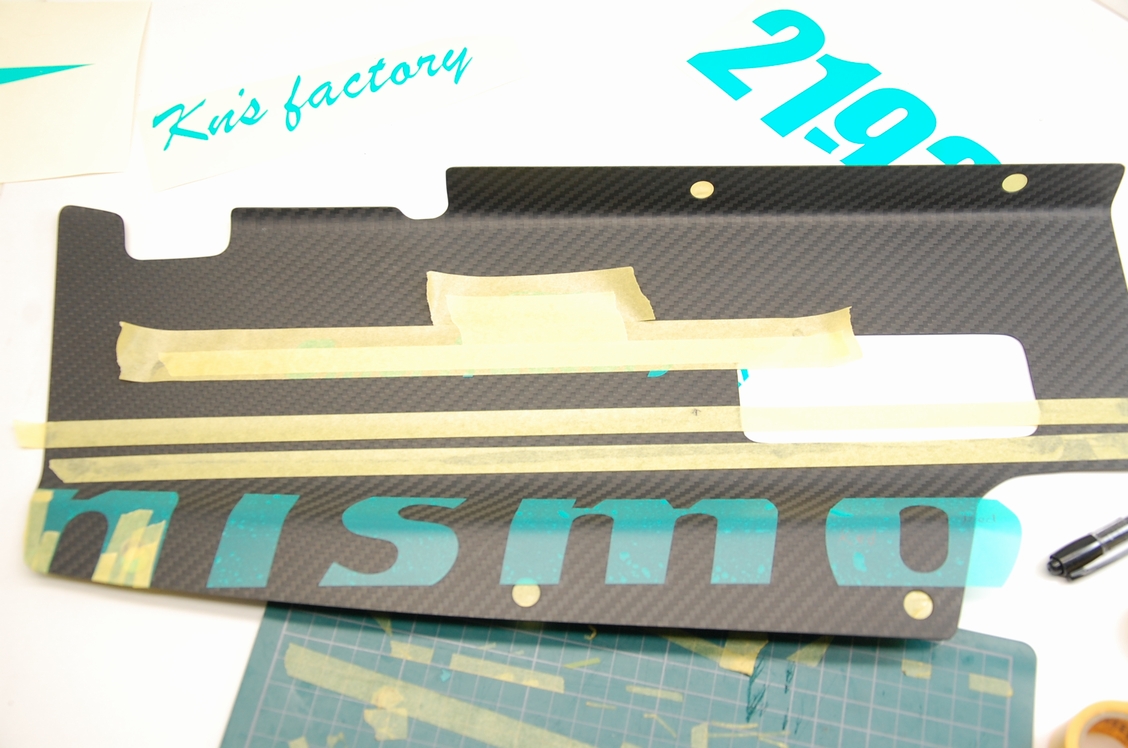

用意したマスキングシートを所定の位置に貼っていきます。製導風板自体は各辺が平行になっている訳では無いのでそれを意識しつつ、各ロゴがバラバラになってしまわないよう良い塩梅に配置していきます。事前に一度仮貼りをしておいたお陰で安心して作業が出来ました。

用意したマスキングシートを所定の位置に貼っていきます。製導風板自体は各辺が平行になっている訳では無いのでそれを意識しつつ、各ロゴがバラバラになってしまわないよう良い塩梅に配置していきます。事前に一度仮貼りをしておいたお陰で安心して作業が出来ました。

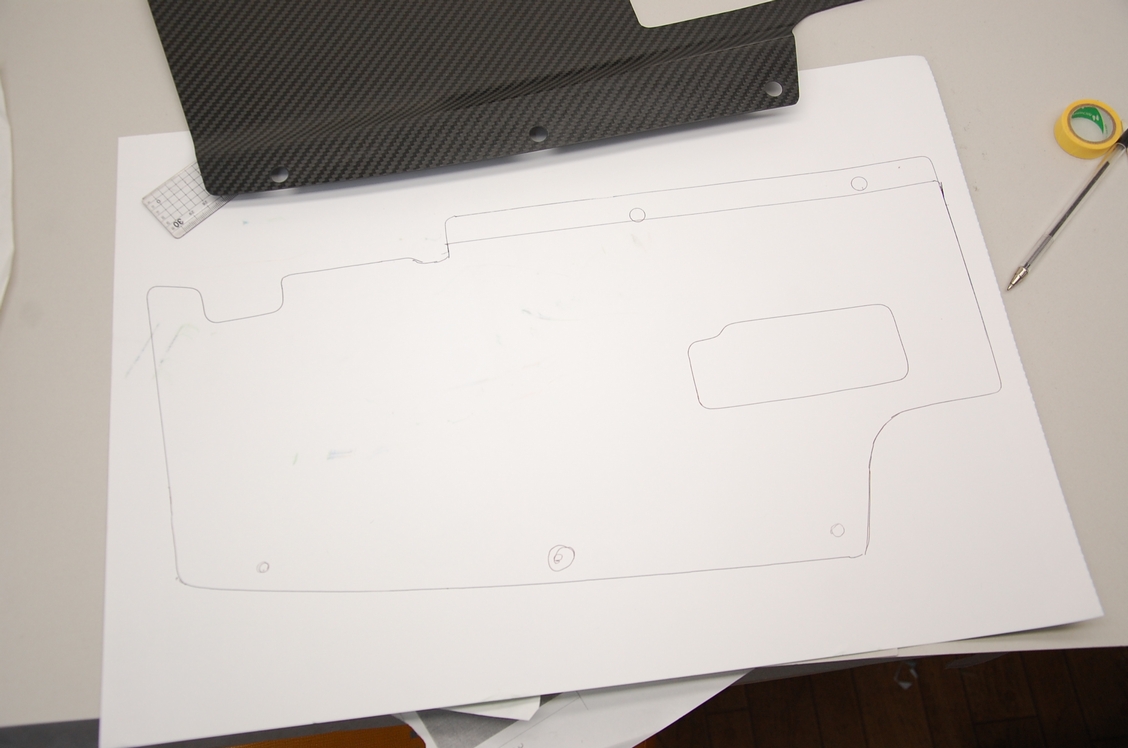

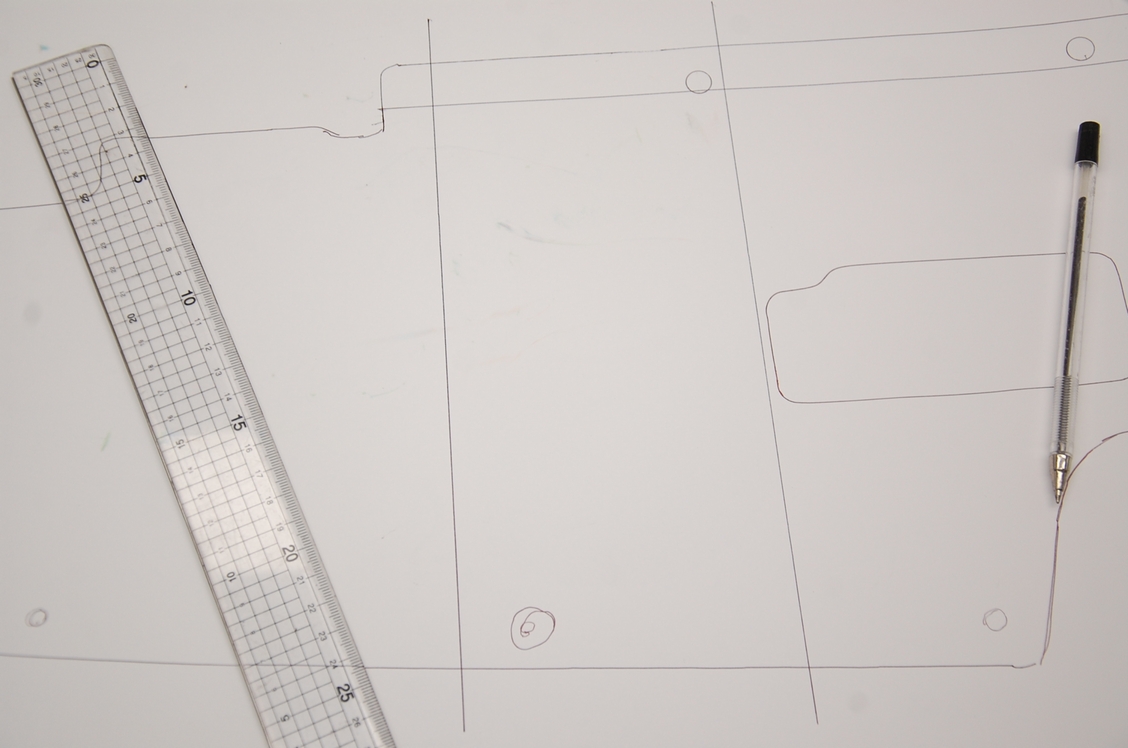

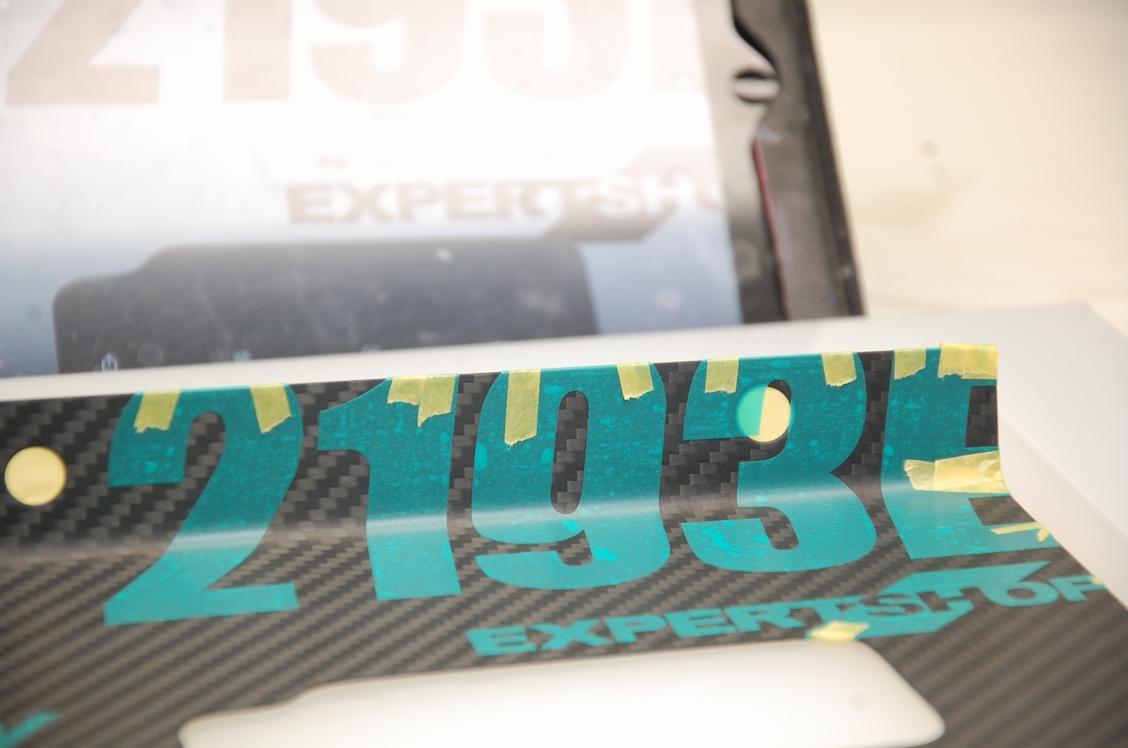

難しいのは食み出た部分で、位置が判り易いよう下にトレース台(光るプレート)を置いて作業をしています。

難しいのは食み出た部分で、位置が判り易いよう下にトレース台(光るプレート)を置いて作業をしています。

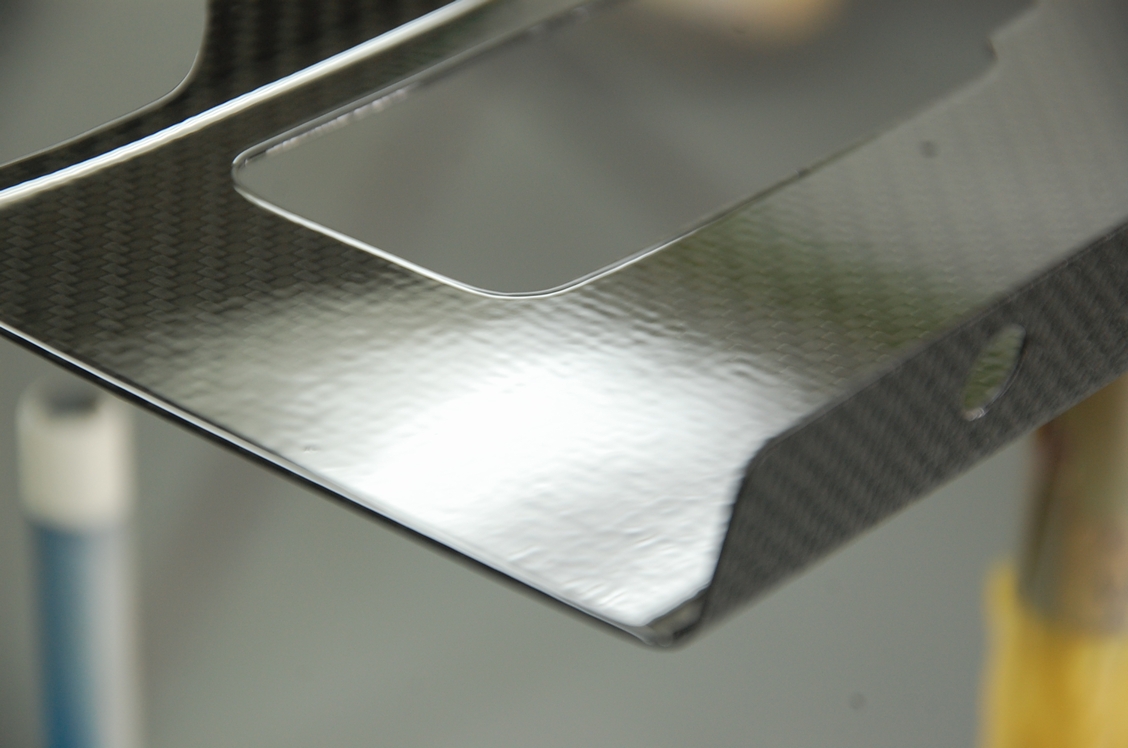

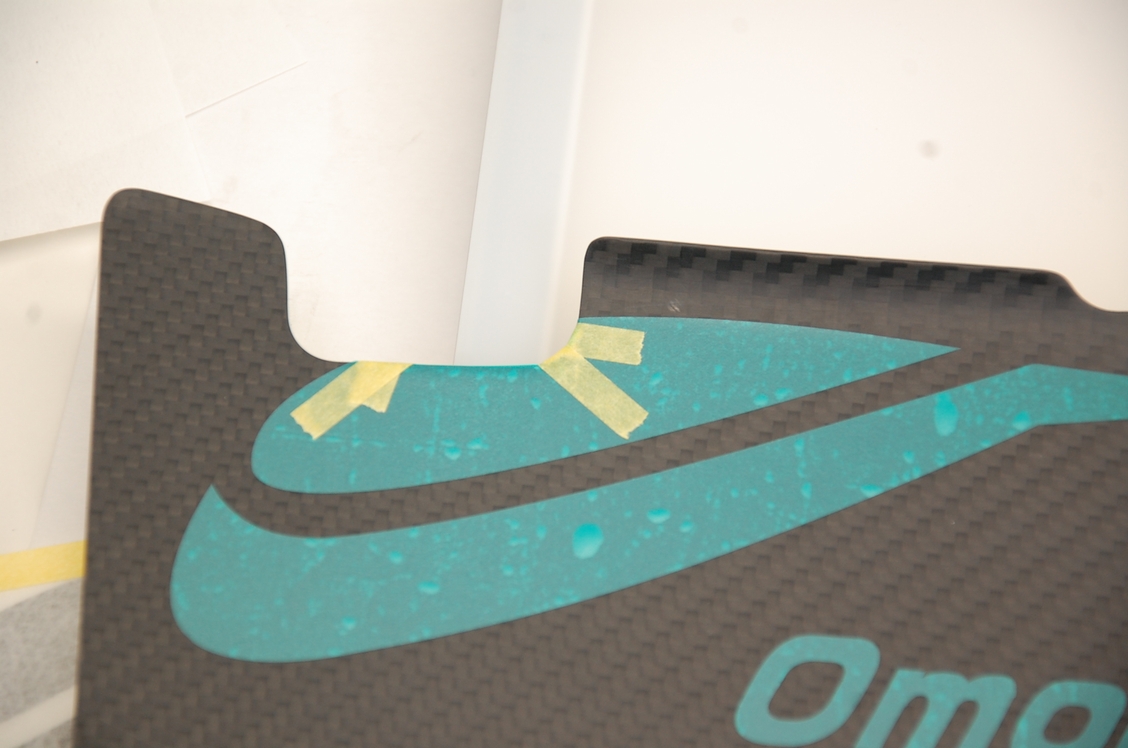

食み出た部分はカットするのではなく裏側に巻き込むようにして固定しています。フチの部分も塗り分けます。

食み出た部分はカットするのではなく裏側に巻き込むようにして固定しています。フチの部分も塗り分けます。

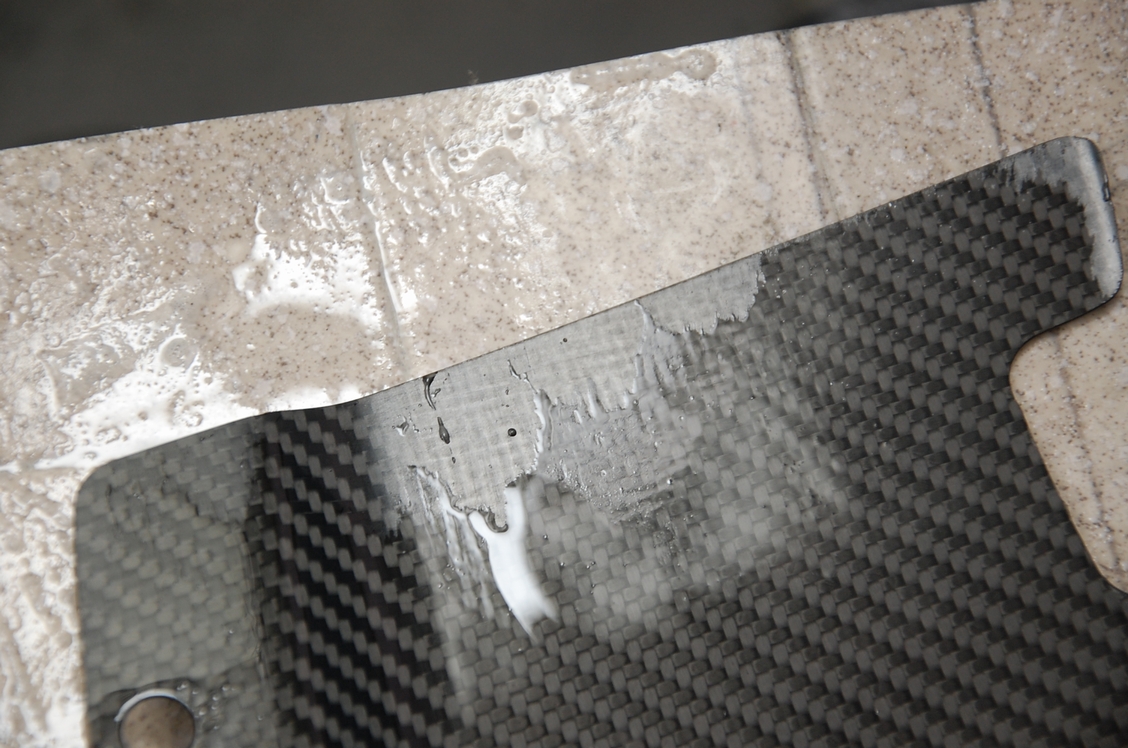

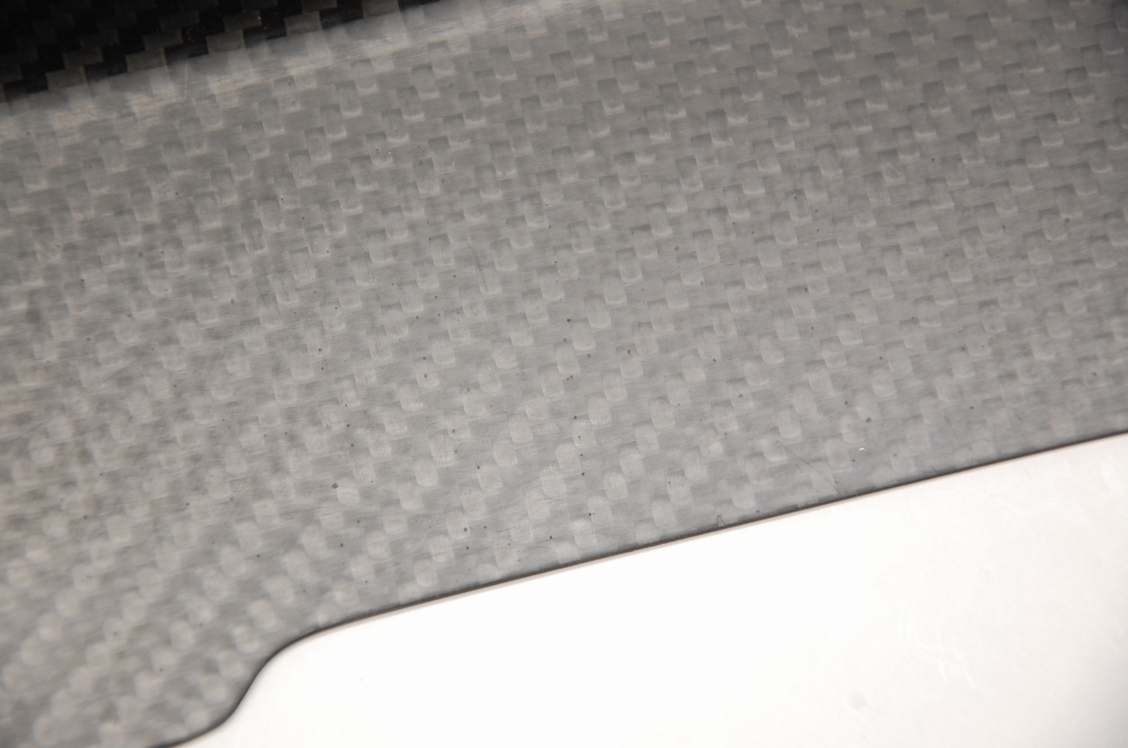

カーボン板の裏側はフチより少し内側で全面をマスキングしています。

カーボン板の裏側はフチより少し内側で全面をマスキングしています。

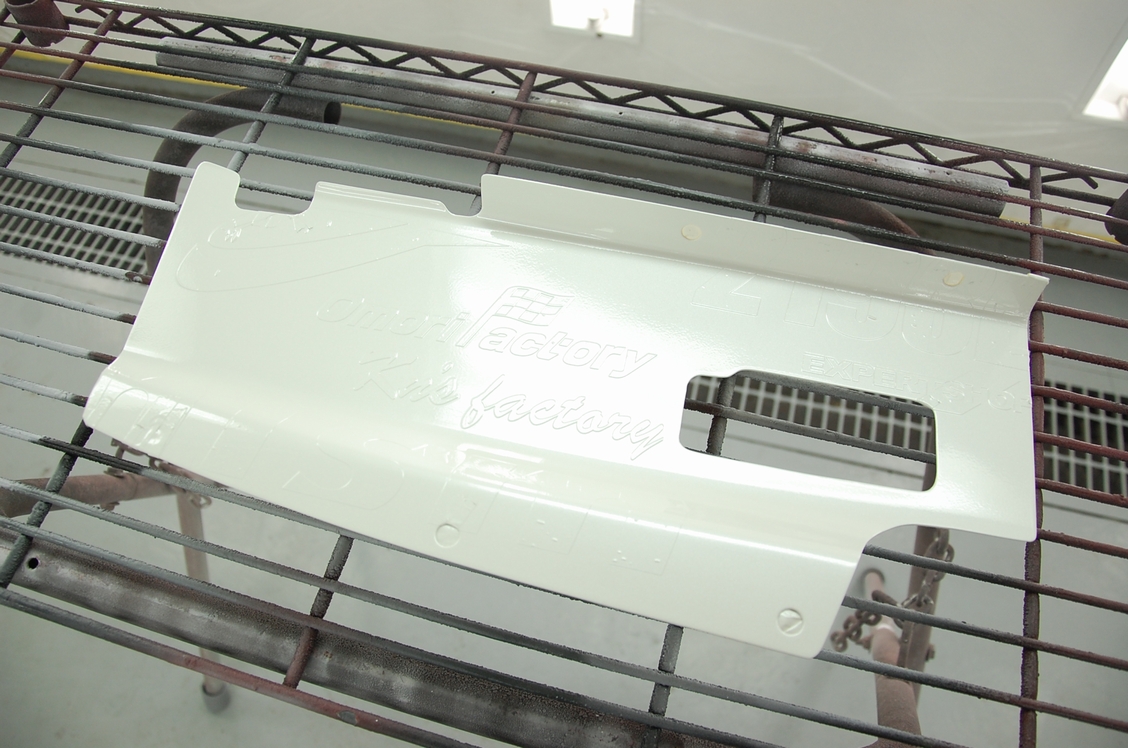

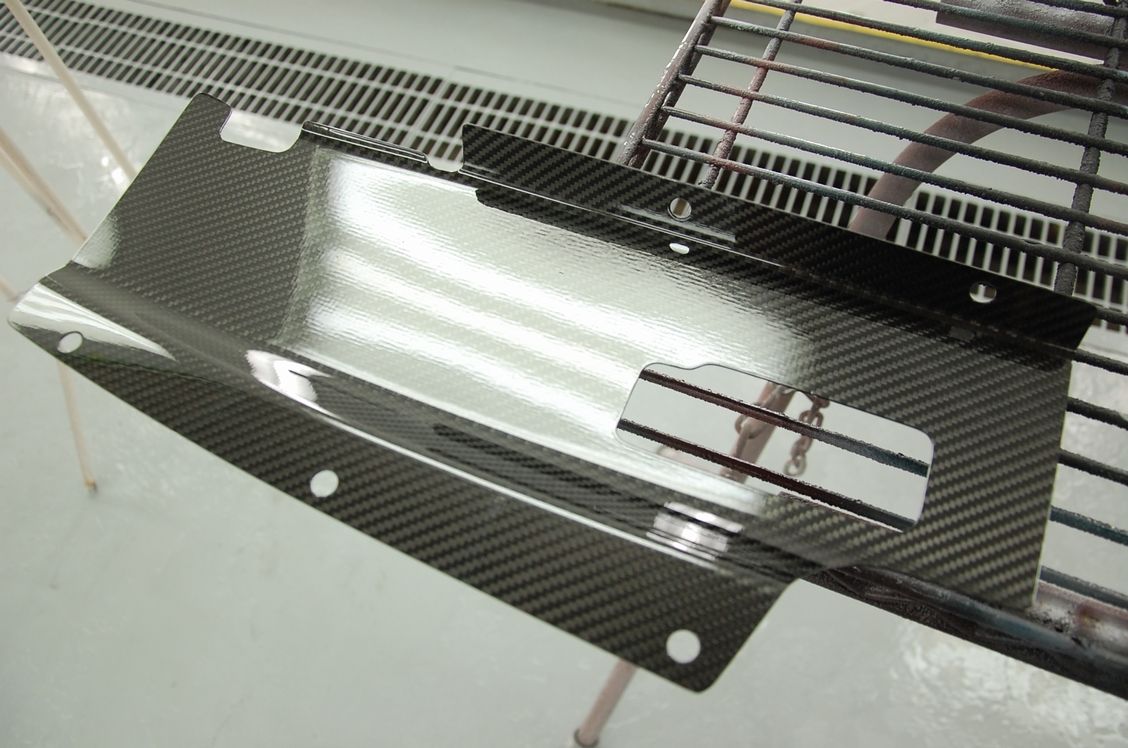

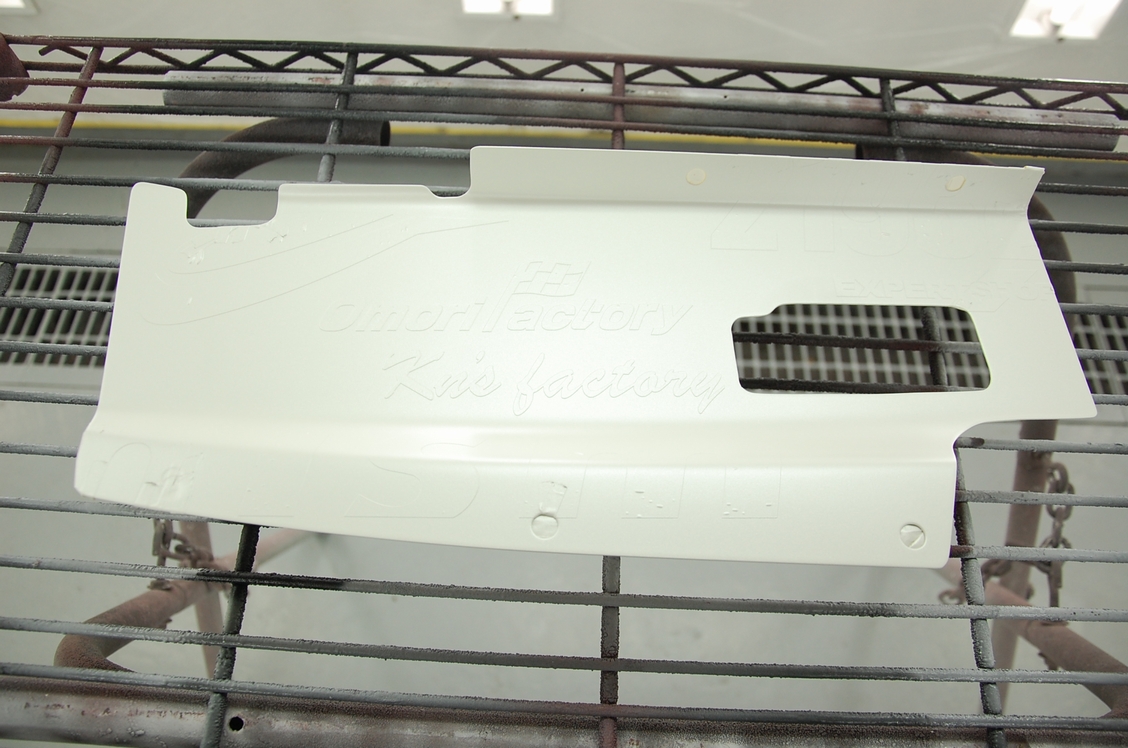

そしていよいよ本塗り開始です(ただし本塗りといってもこの後の段差取りがあるのでまだ作業は半分にも至っていませんが・・・)。

そしていよいよ本塗り開始です(ただし本塗りといってもこの後の段差取りがあるのでまだ作業は半分にも至っていませんが・・・)。

色は日産純正色のホワイトパール(カラーコード:QT1)で、まずはカラーベース(ソリッドカラーの白)から塗っていきます。

色は日産純正色のホワイトパール(カラーコード:QT1)で、まずはカラーベース(ソリッドカラーの白)から塗っていきます。

3コートで最も重要なのがこのカラーベースで(調色もこれが最も難しいです)、しっかり隠ぺいするよう4コート塗っています。

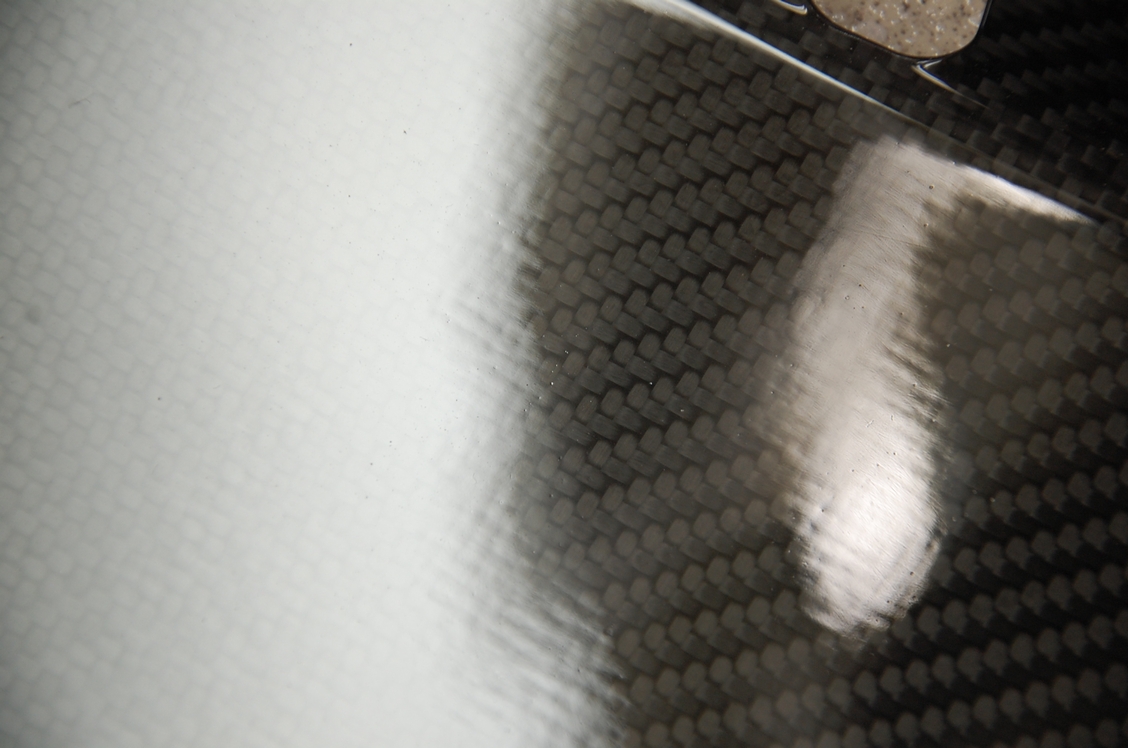

その後はパールベースを塗布します。通常は3コート程塗りますが、樹脂分を減らして2コートにしています。車体のように大きい面積の場合はムラや暈しを考慮してコート数を多めにするのが一般的ですが、この面積ならその心配も無いのでコート数を減らす方を優先しています。

その後はパールベースを塗布します。通常は3コート程塗りますが、樹脂分を減らして2コートにしています。車体のように大きい面積の場合はムラや暈しを考慮してコート数を多めにするのが一般的ですが、この面積ならその心配も無いのでコート数を減らす方を優先しています。

そして通常ならここでマスキングを剥がしてからクリアーを塗りますが、

ただしいつものようにテロっとさせずミッドコートで控えめにしています。

ただしいつものようにテロっとさせずミッドコートで控えめにしています。

以前マイクにファイアーパターンで艶消しクリアーを塗った時に検証していますので大丈夫です。

以前マイクにファイアーパターンで艶消しクリアーを塗った時に検証していますので大丈夫です。

またこの時はクリアーだけでしたが、

それ以前に黒→クリアーに塗った上に白→クリアーを塗ったテストも行っていて、

それ以前に黒→クリアーに塗った上に白→クリアーを塗ったテストも行っていて、

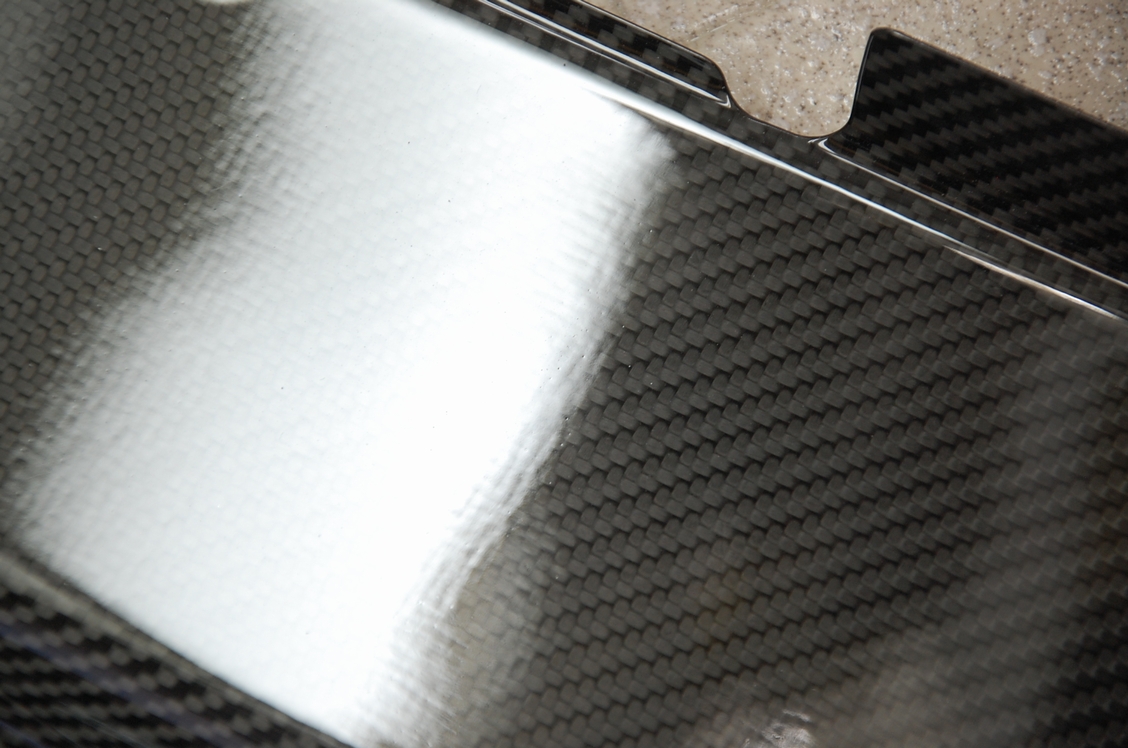

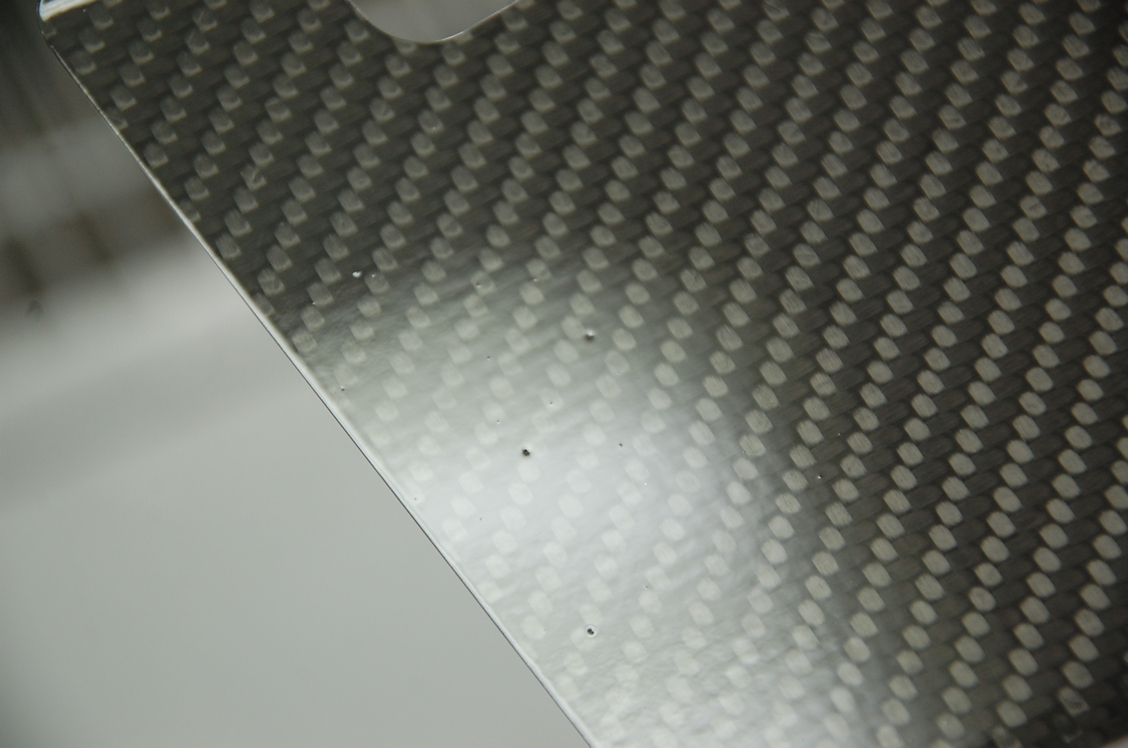

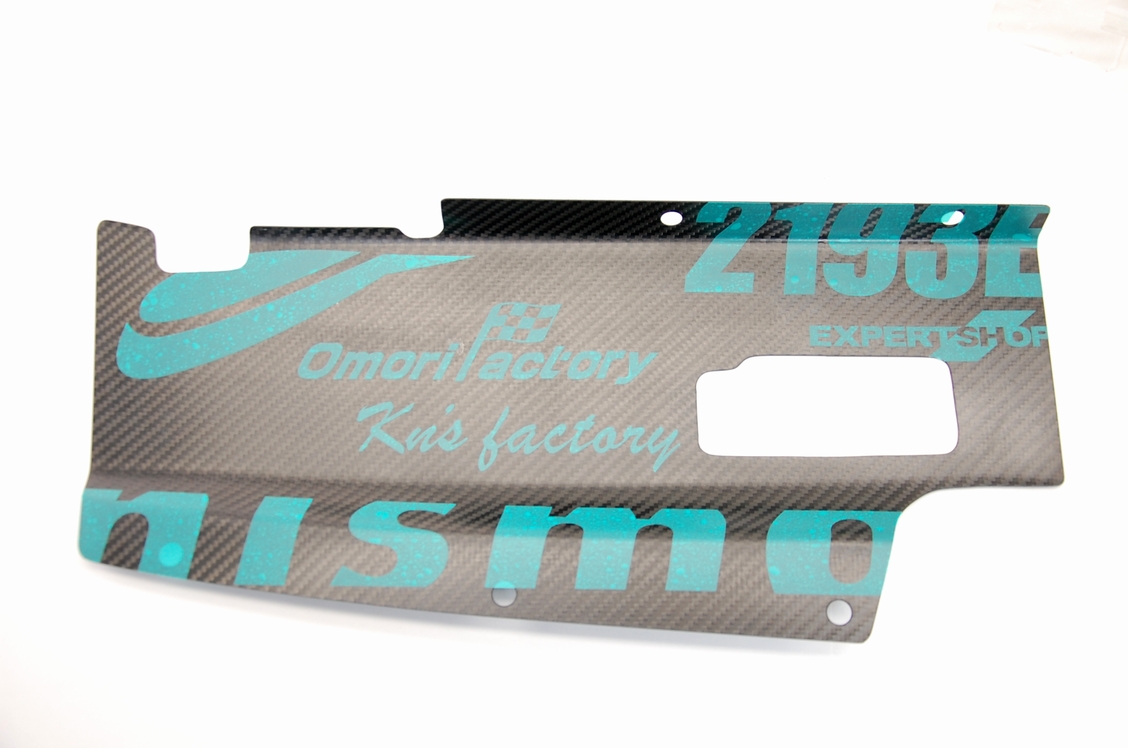

きっちり輪郭がシャープに仕上がっているのが判るかと思います。自転車フレームの新車時の塗装などはこの方法だと思います。

きっちり輪郭がシャープに仕上がっているのが判るかと思います。自転車フレームの新車時の塗装などはこの方法だと思います。

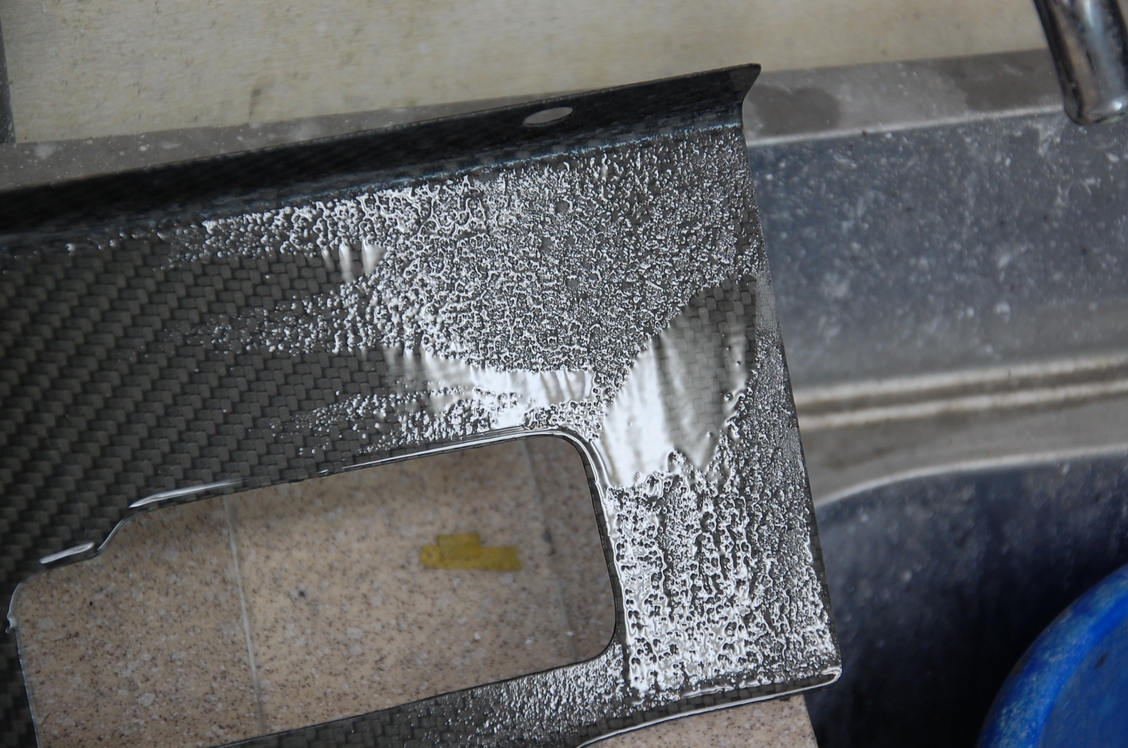

デメリットとしては表面張力でフチに塗料が溜まり「段差が激しくなる」という事で、ただこれに関してはこの後のクリアー(最低2回)で解消する予定なので問題無いと思った次第です。それよりも抜きにした各ロゴのフチのシャープさを優先しました。

デメリットとしては表面張力でフチに塗料が溜まり「段差が激しくなる」という事で、ただこれに関してはこの後のクリアー(最低2回)で解消する予定なので問題無いと思った次第です。それよりも抜きにした各ロゴのフチのシャープさを優先しました。

この後はこのまま60℃40分程の熱を掛けて塗膜を完全硬化させ、後日マスキングテープを剥がします。糊残りしてもシリコンオフで拭けるので(塗料は溶けないので)問題ありません。

それでは作業が進行しましたらまた紹介をさせて頂きます。次はNISMOの「O」を赤で塗る工程ですね。

どうぞもう少々お待ちくださいませ!