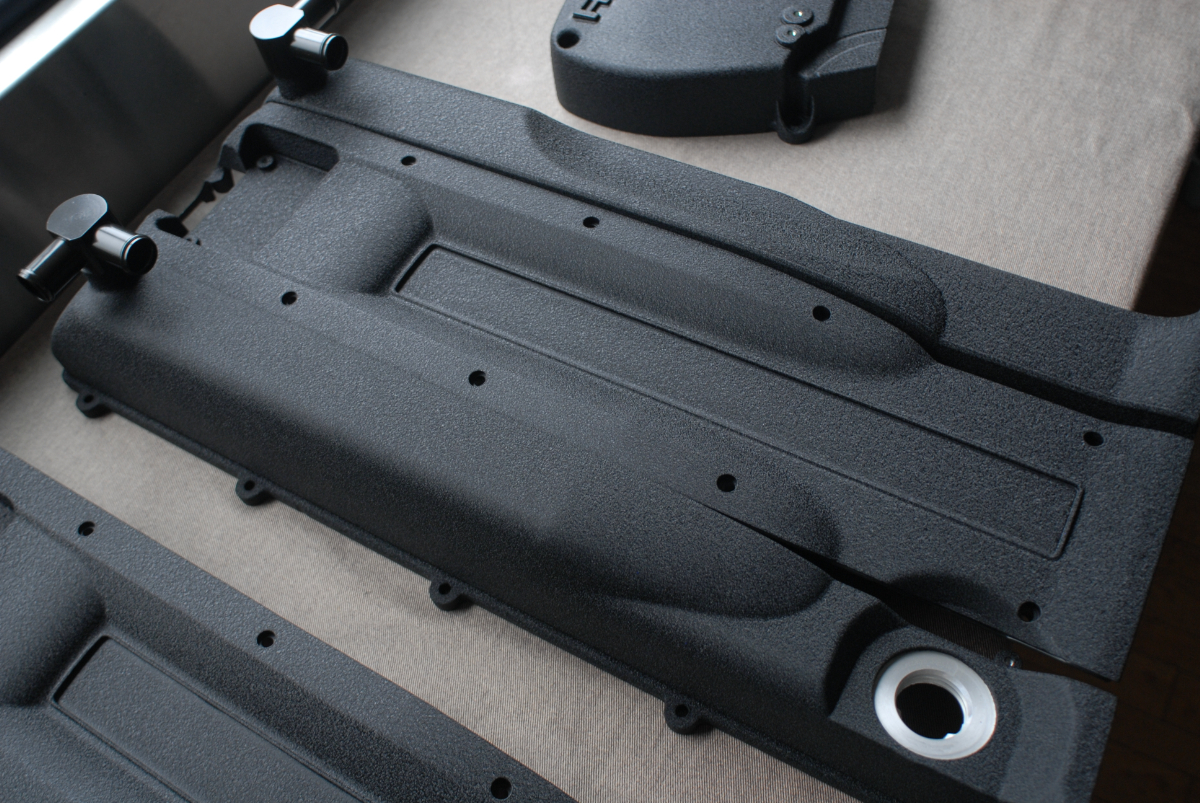

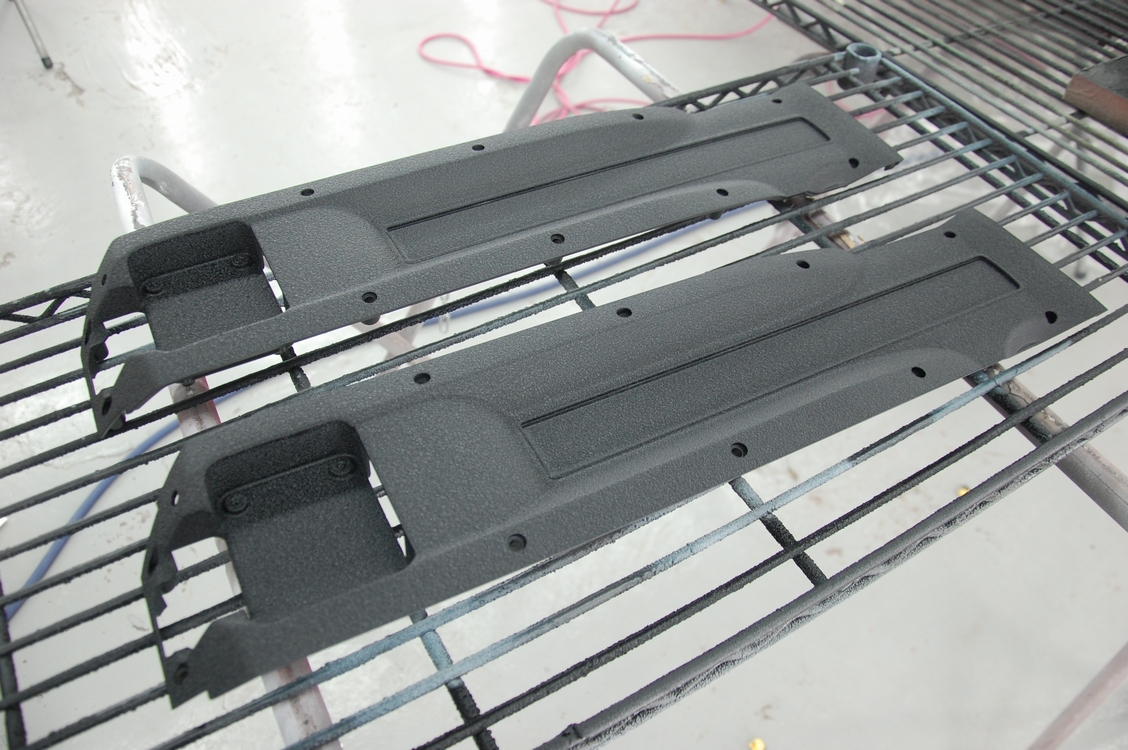

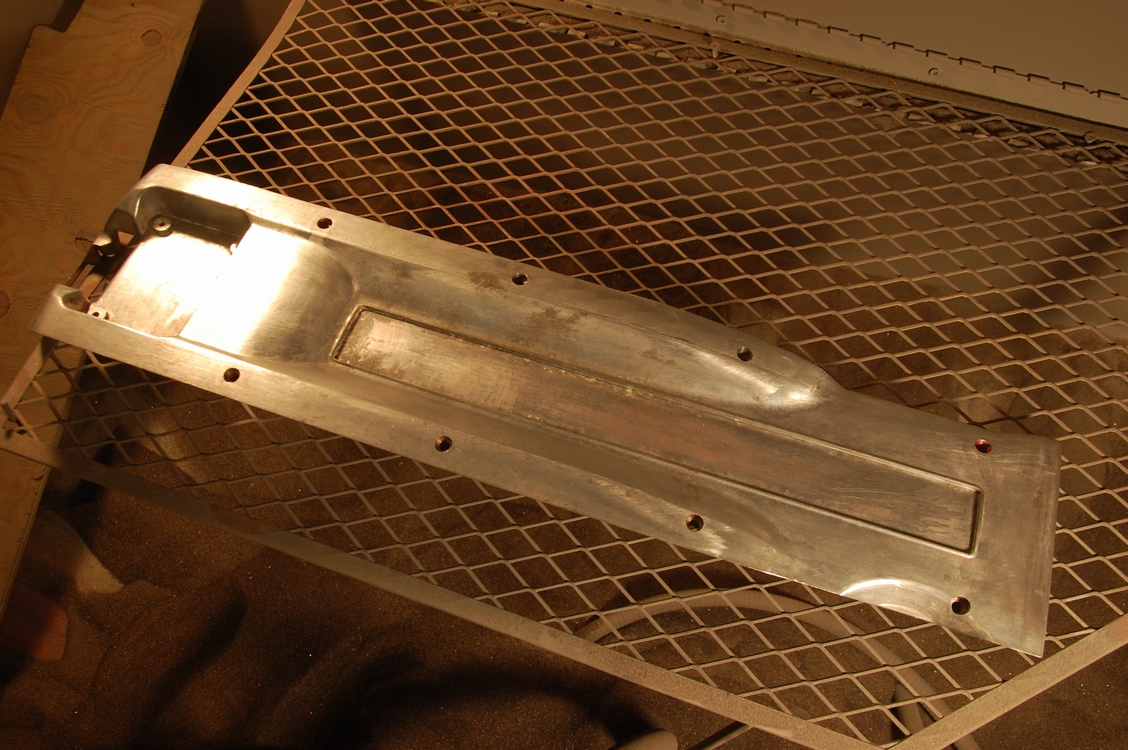

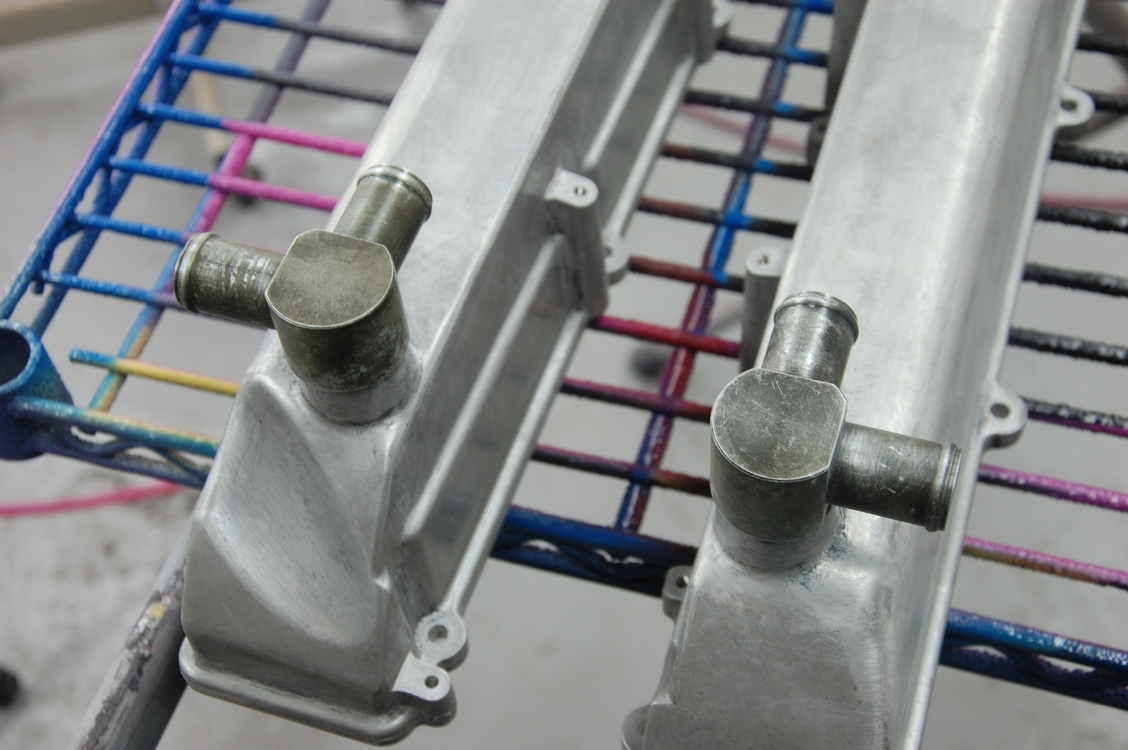

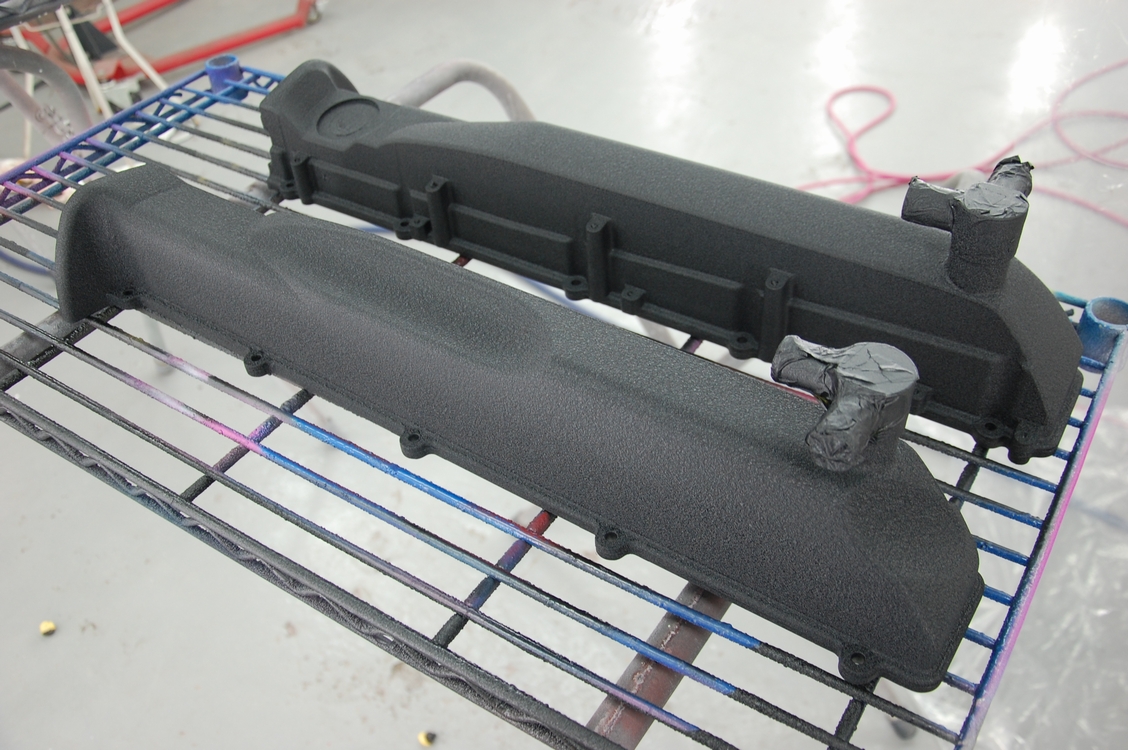

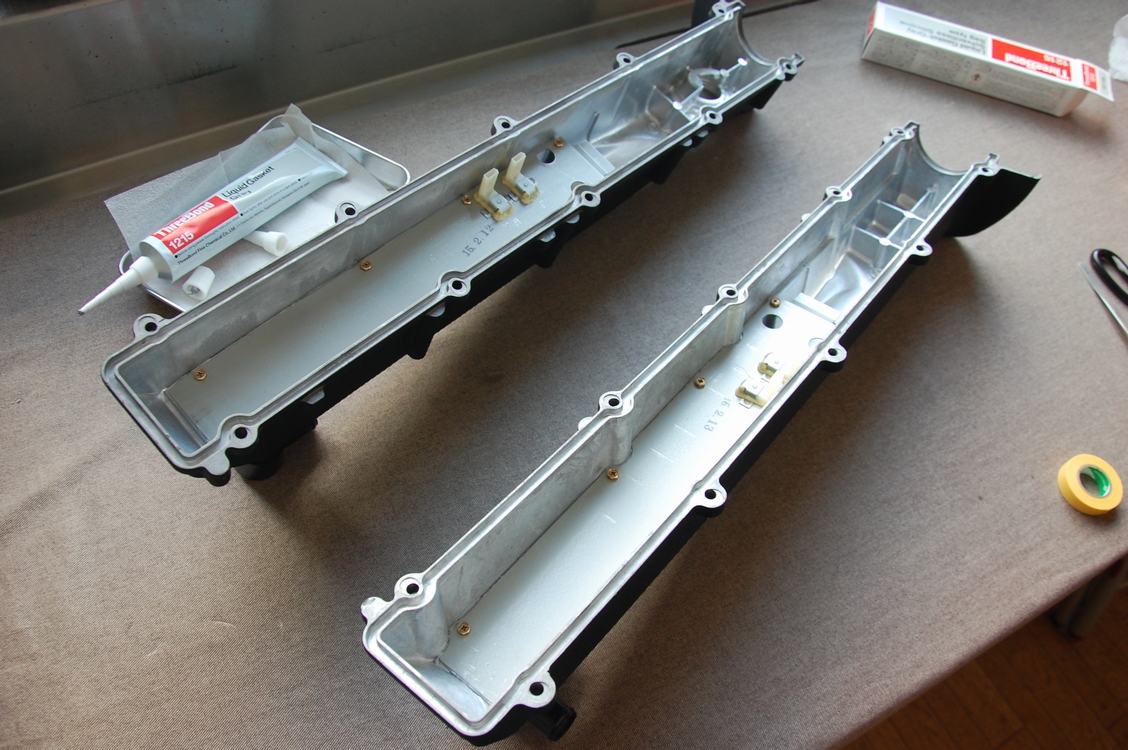

先日旧塗膜の剥離を行っておいた日産BNR34純正の中古品プラグカバーです。

先日旧塗膜の剥離を行っておいた日産BNR34純正の中古品プラグカバーです。

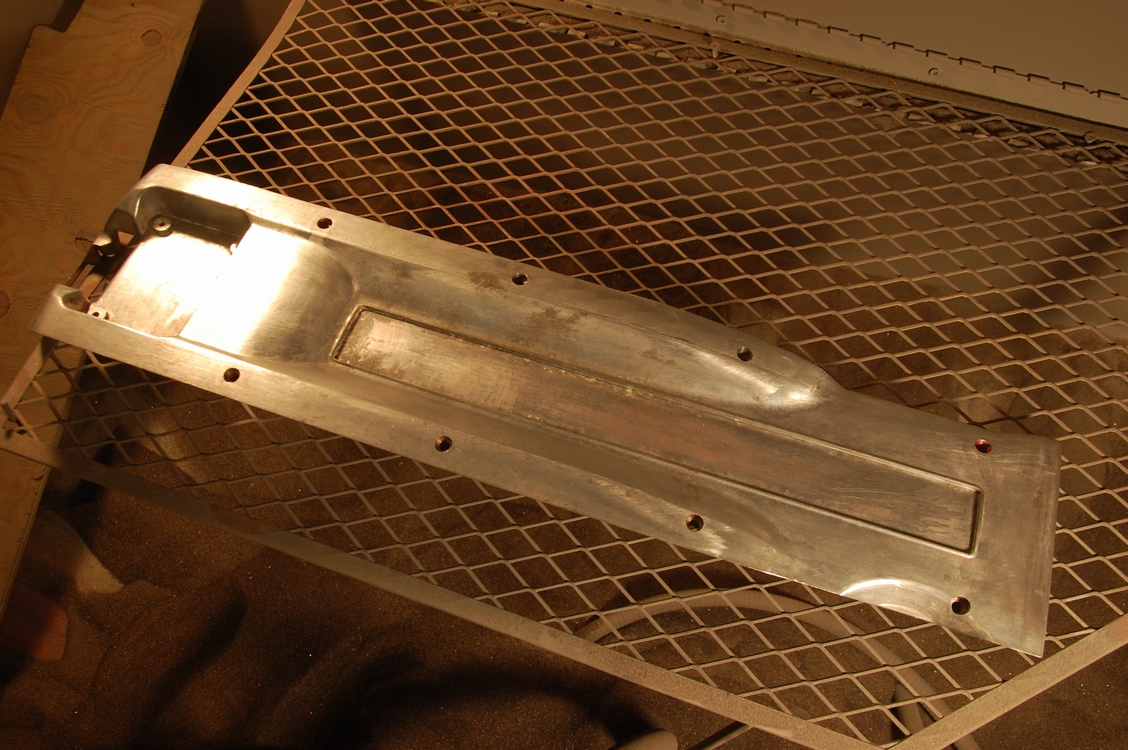

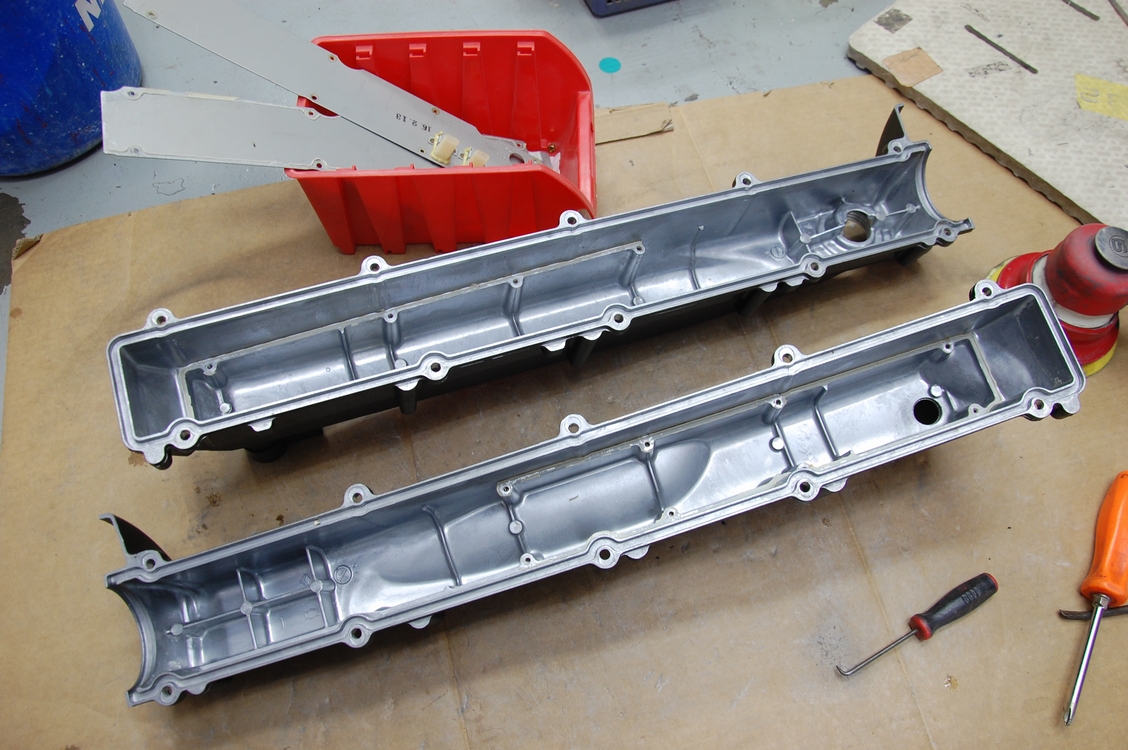

腐食が出ていたのでサンドブラスト処理を行いました。

腐食が出ていたのでサンドブラスト処理を行いました。

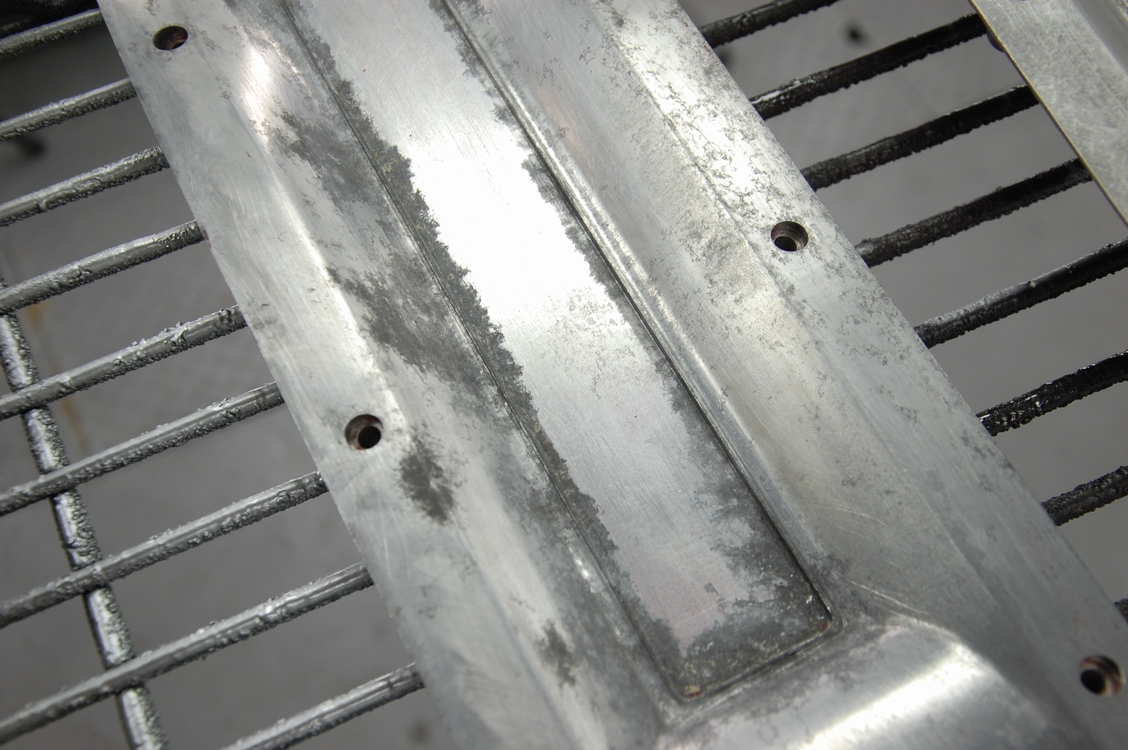

その後他の新品パーツも含め、リン酸を使って化成処理を行います。

その後他の新品パーツも含め、リン酸を使って化成処理を行います。

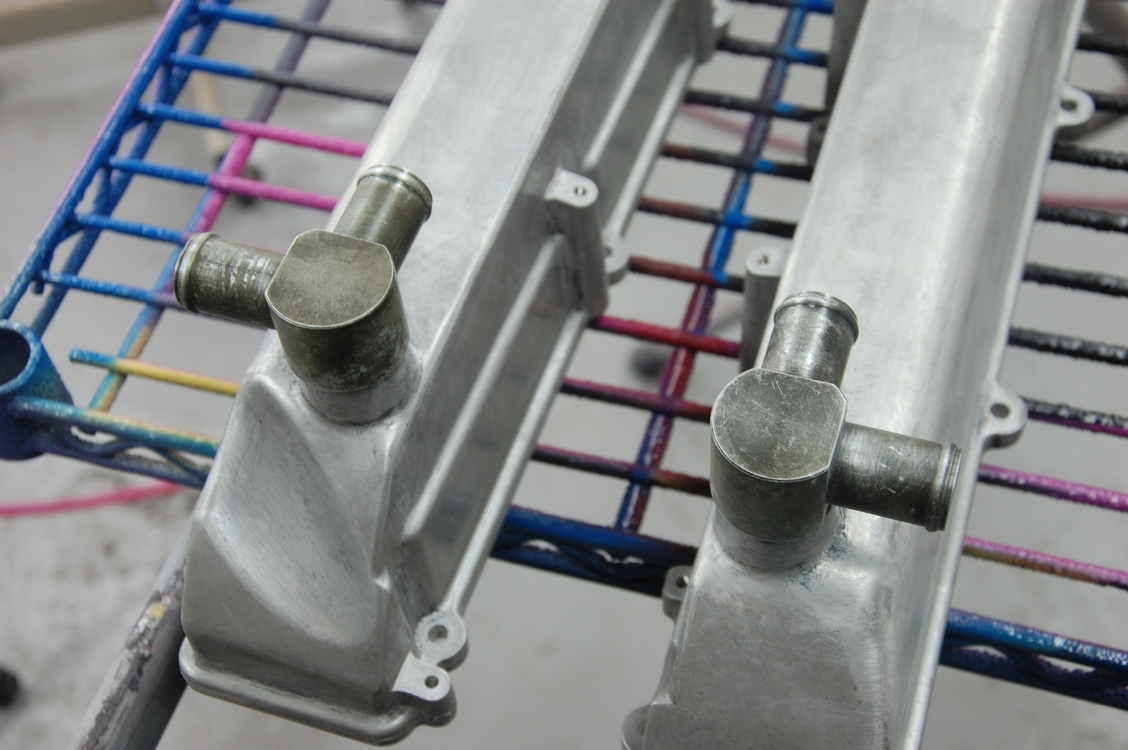

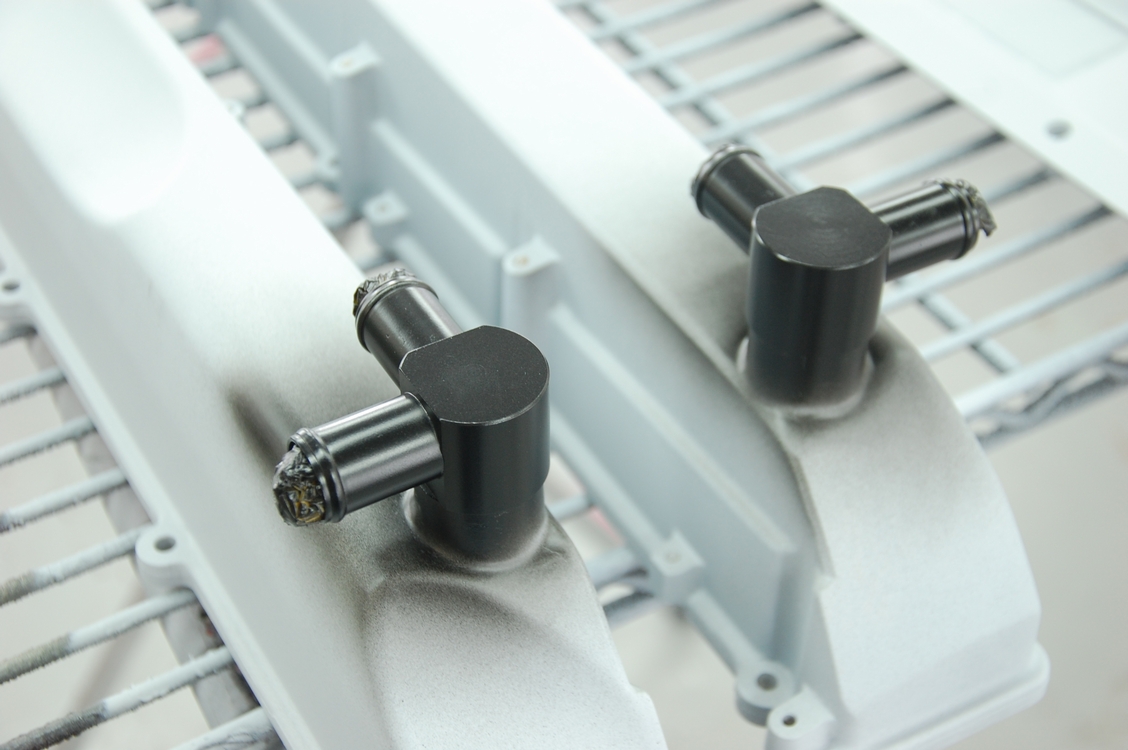

タペットカバーは新品なのでホースパイプ取り付け部は塗らずにそのままにしようかと思っていましたが、どの道ここは経年でメッキが剥がれて腐食してしまうので、一緒にリン酸処理を行い、こちらも塗っておく事にしました。

タペットカバーは新品なのでホースパイプ取り付け部は塗らずにそのままにしようかと思っていましたが、どの道ここは経年でメッキが剥がれて腐食してしまうので、一緒にリン酸処理を行い、こちらも塗っておく事にしました。

その後しっかり乾燥させ、本塗りのタイミングまで保管しておきました。

その後しっかり乾燥させ、本塗りのタイミングまで保管しておきました。

まずはプライマーを塗布します。

まずはプライマーを塗布します。

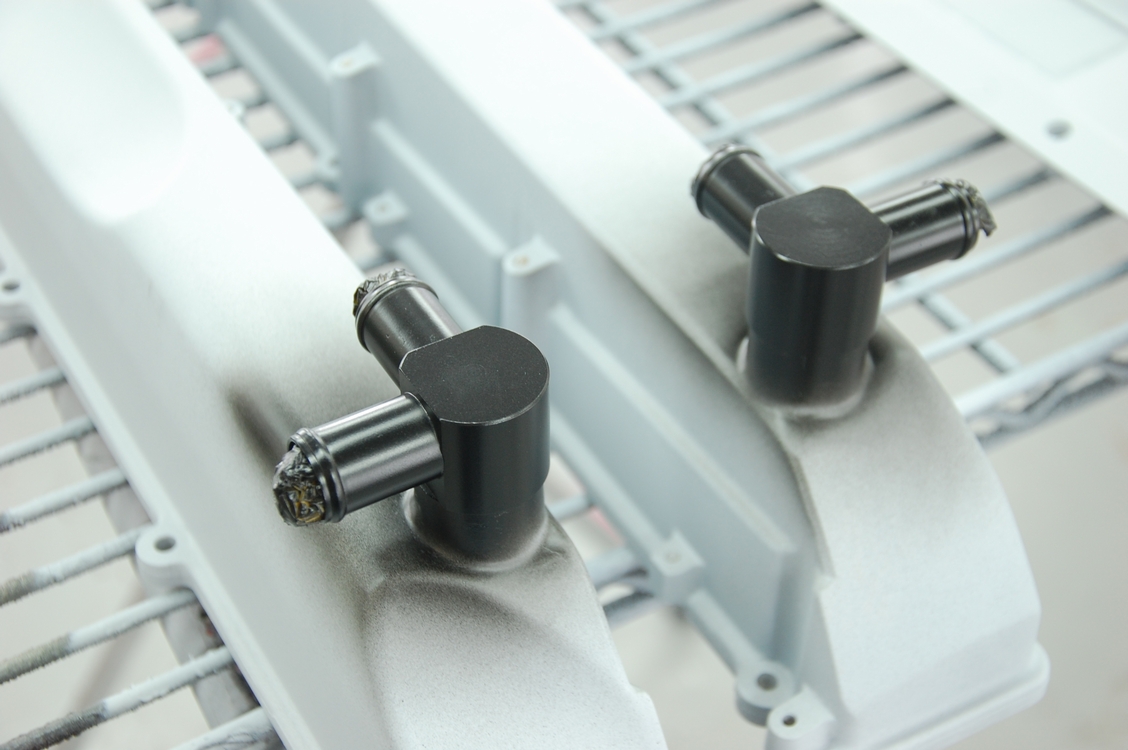

プライマーはホースパイプ取り付け部も一緒に塗っています。

プライマーはホースパイプ取り付け部も一緒に塗っています。

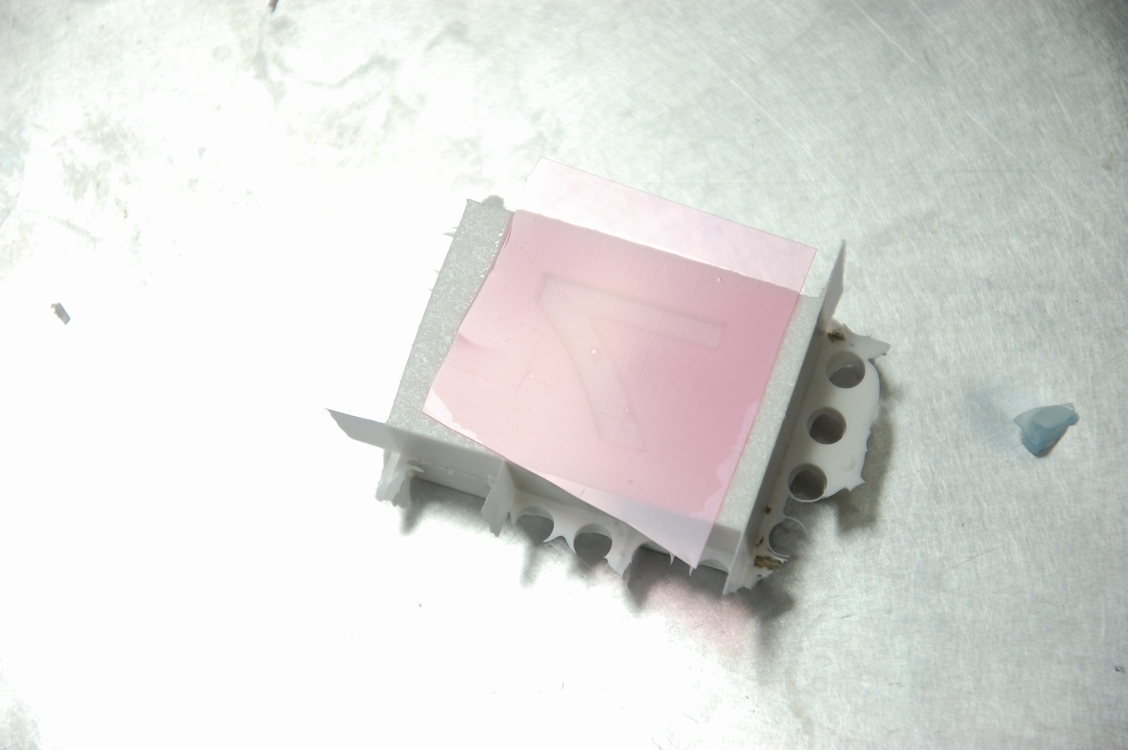

続けて、元々のメッキに近い色合いでベースコートを塗布します。ただこちらはこの後テープを貼った状態で(マスキング)熱を掛けるとその糊の跡が付いてしまうので、後でまた塗り直す事となります。

続けて、元々のメッキに近い色合いでベースコートを塗布します。ただこちらはこの後テープを貼った状態で(マスキング)熱を掛けるとその糊の跡が付いてしまうので、後でまた塗り直す事となります。

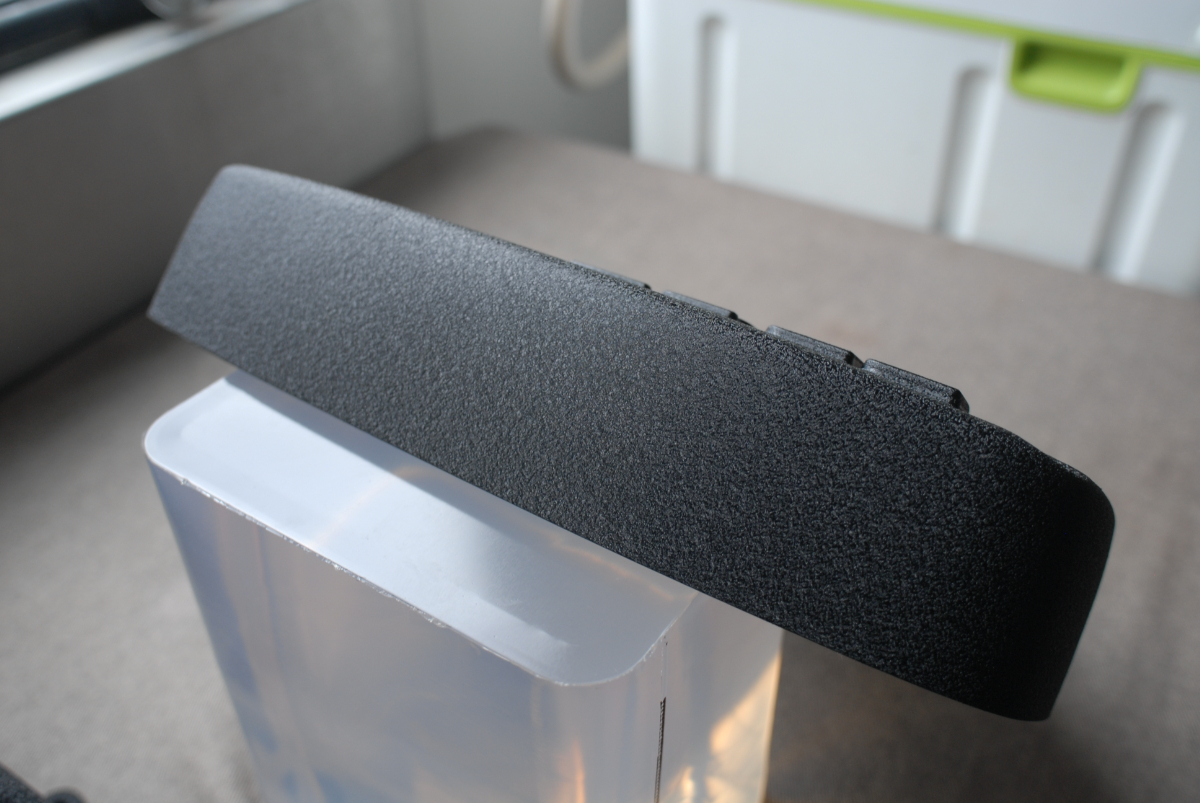

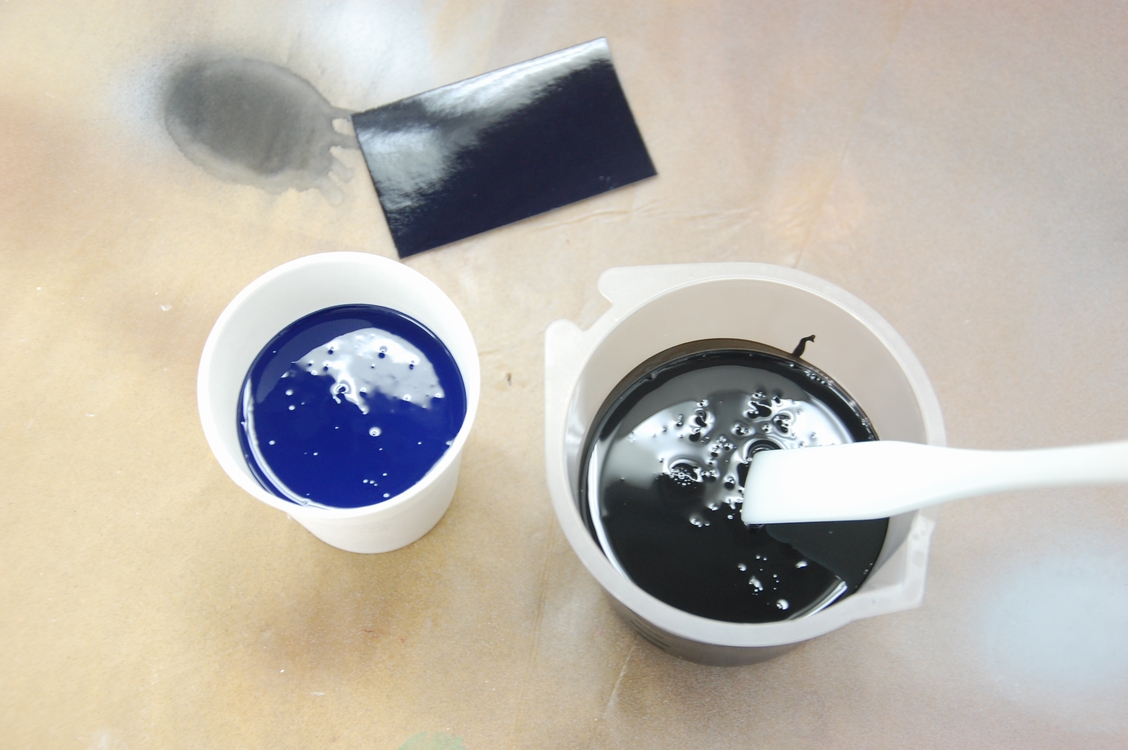

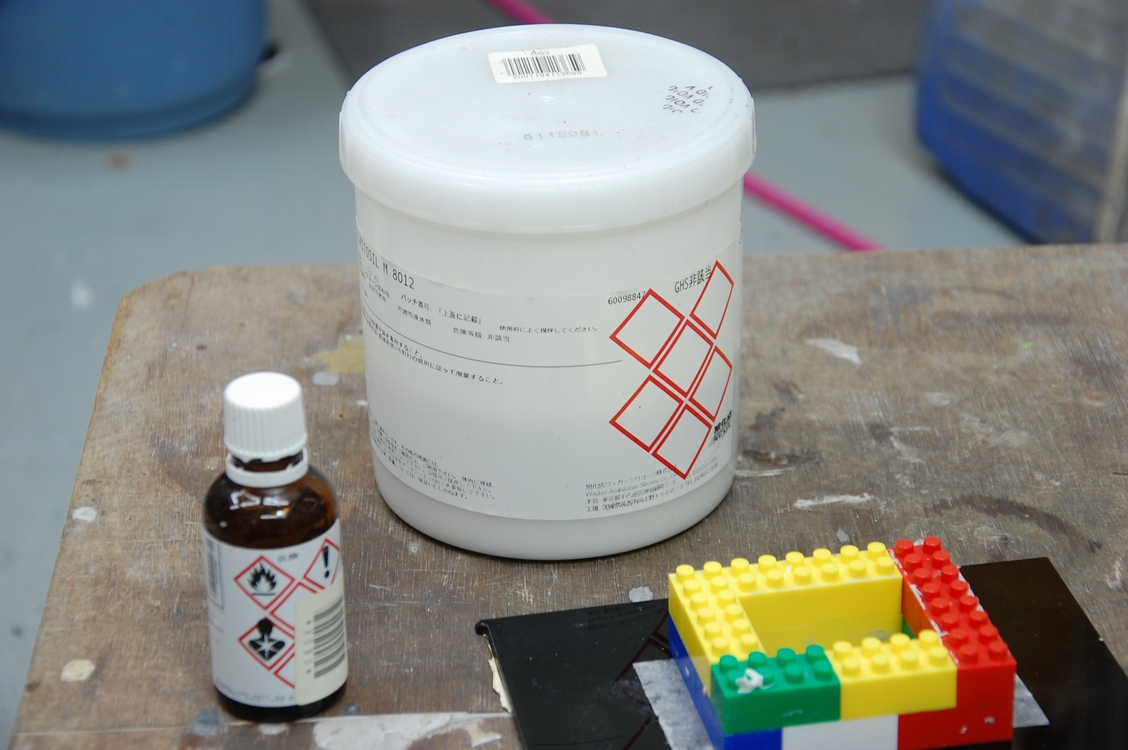

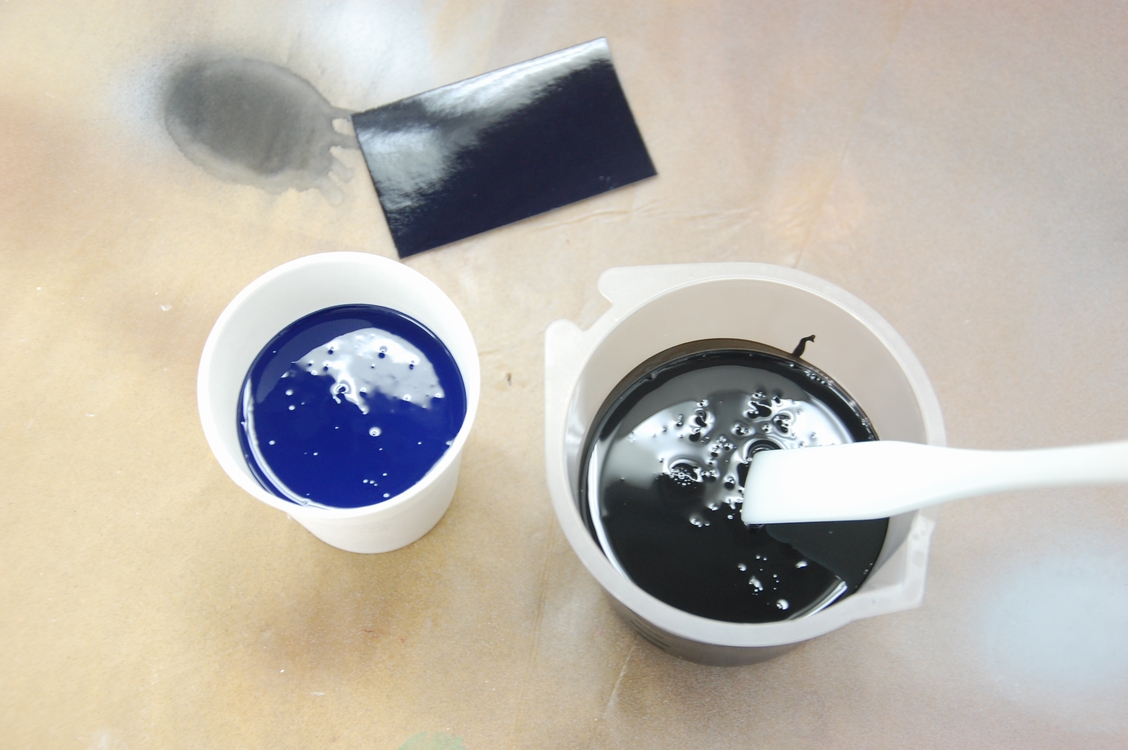

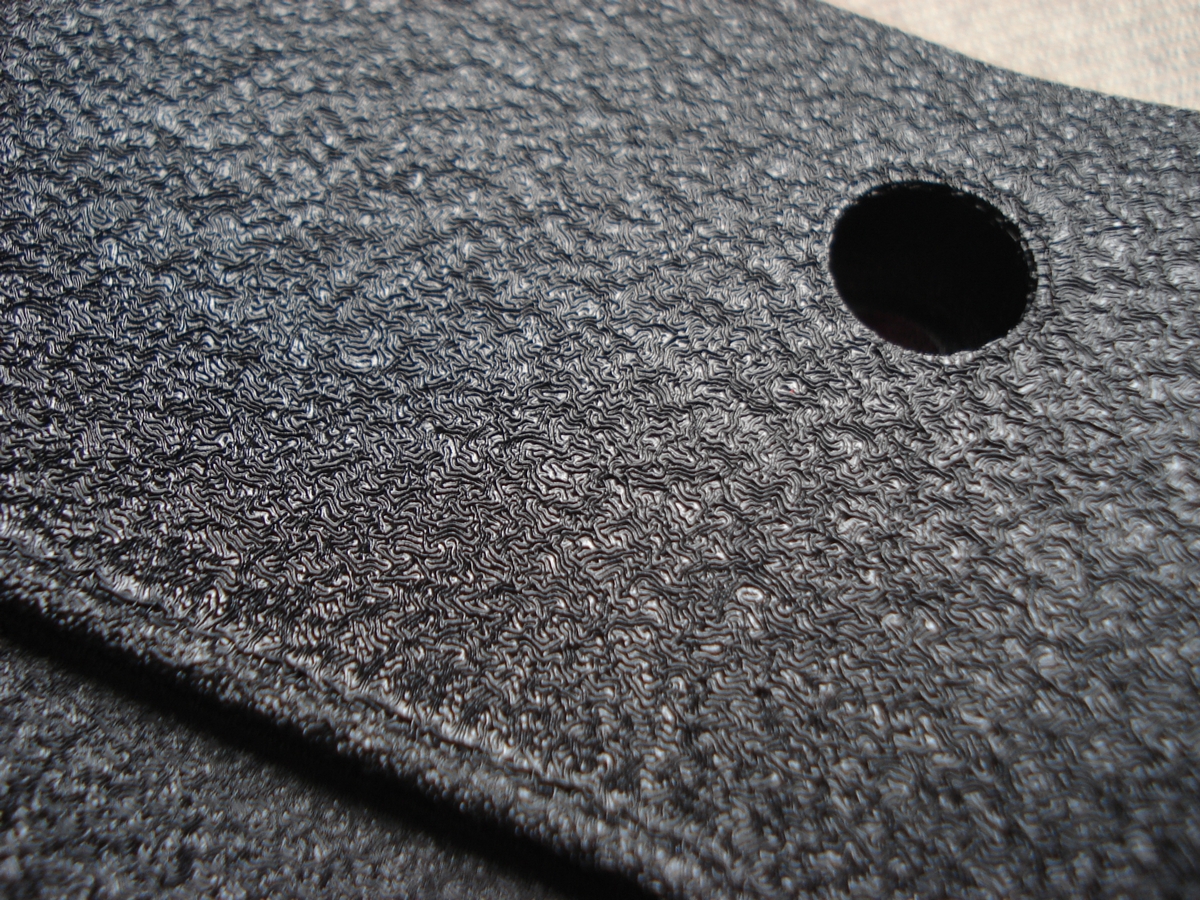

結晶塗装の色は以前施工したマツダ「ブルーブラック」(カラーコード:HQ)を参考に、結晶塗装の黒に青を混ぜて色を作成しています。

結晶塗装の色は以前施工したマツダ「ブルーブラック」(カラーコード:HQ)を参考に、結晶塗装の黒に青を混ぜて色を作成しています。

単体で見るとただの黒にしか見えませんが、光に当たると若干青味を感じられます。

単体で見るとただの黒にしか見えませんが、光に当たると若干青味を感じられます。

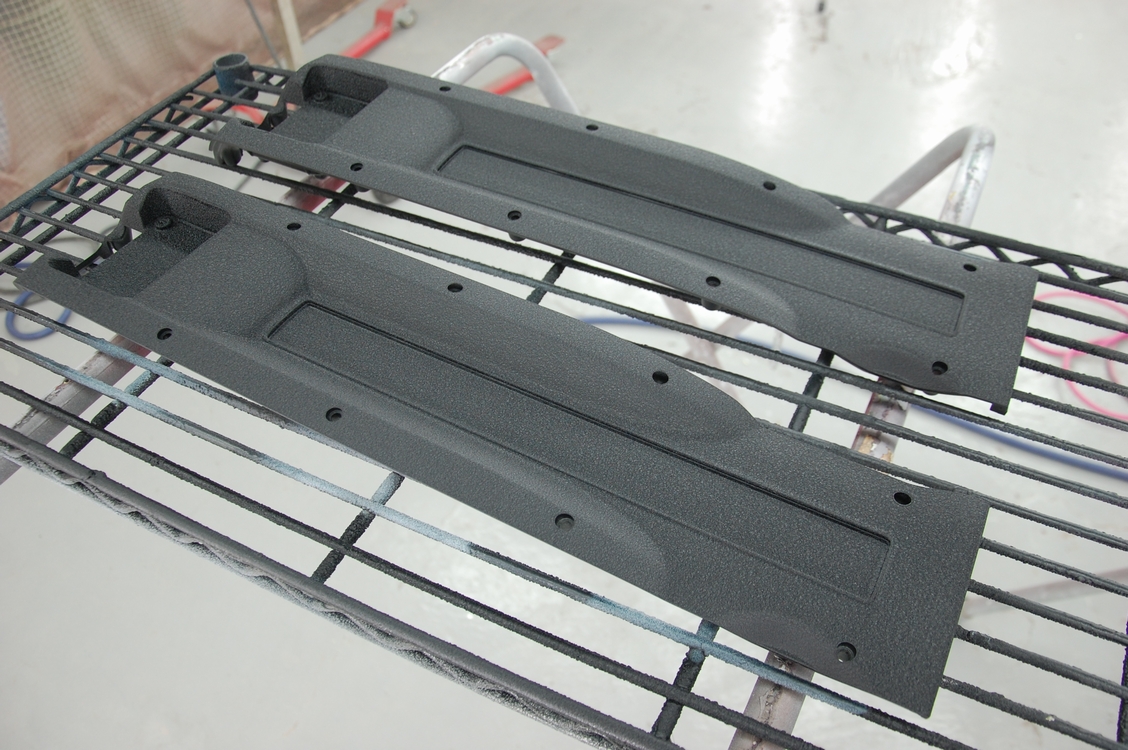

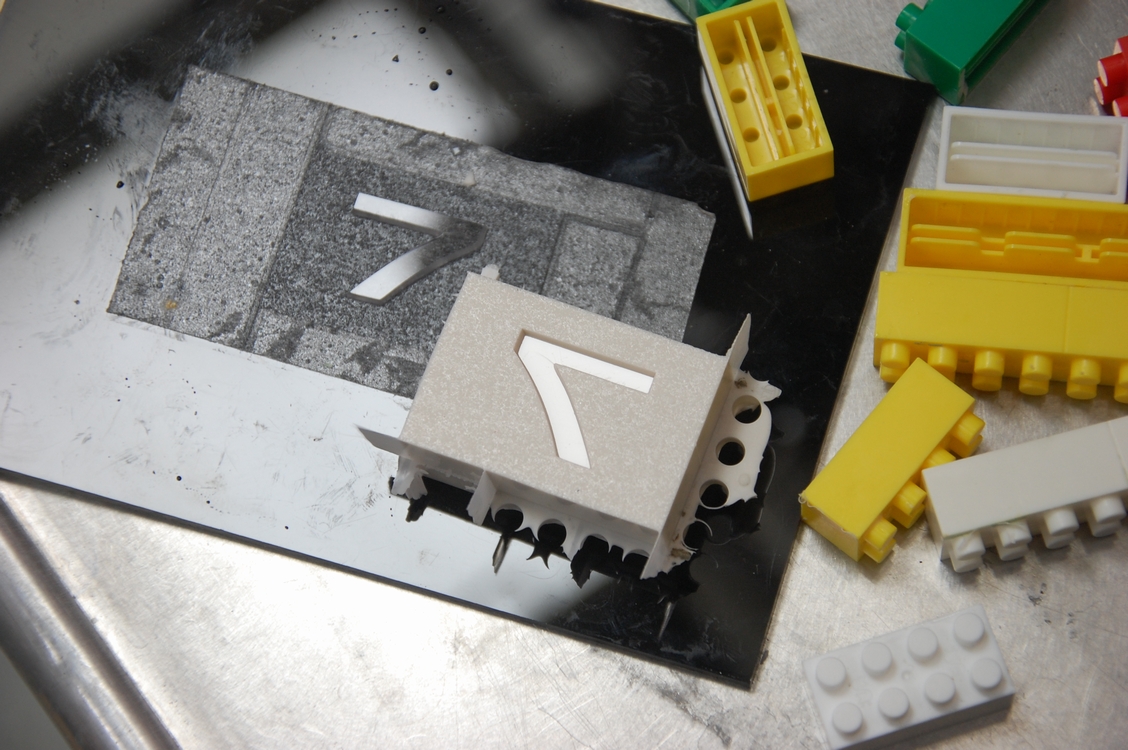

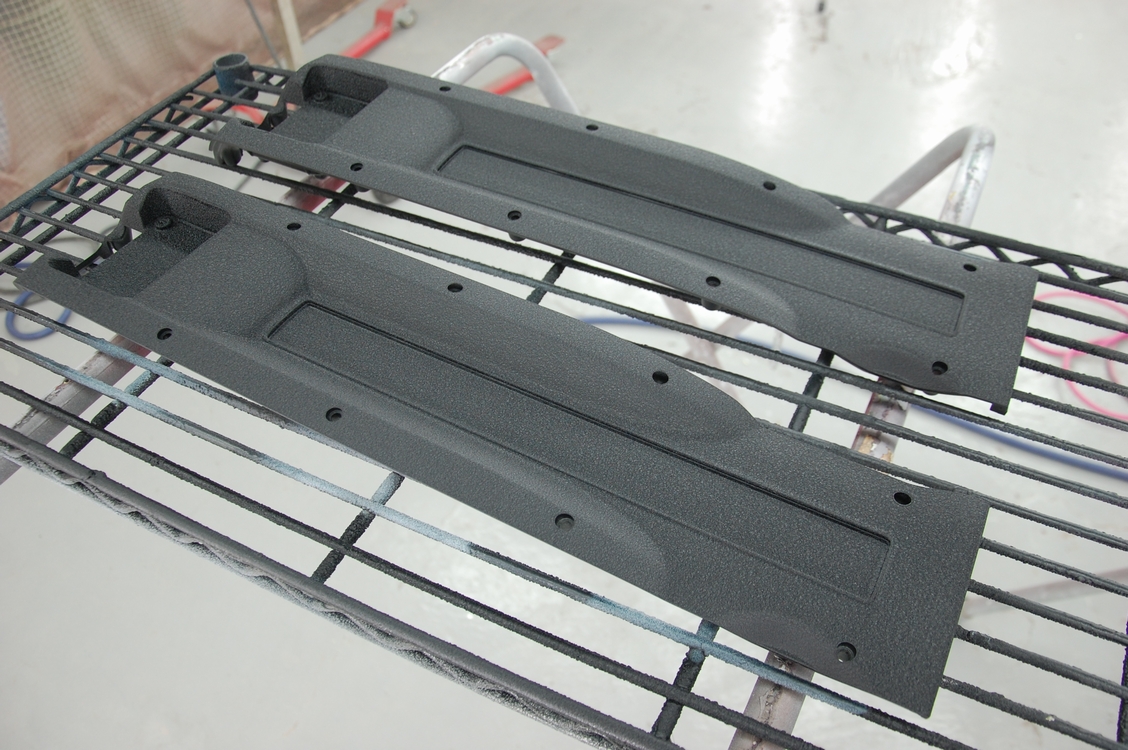

タイミングベルトカバーについては、先日サフェーサー代わりにグレーの1コートソリッドを塗っておき、その後60℃40分程の熱を掛けて硬化させておきました。

タイミングベルトカバーについては、先日サフェーサー代わりにグレーの1コートソリッドを塗っておき、その後60℃40分程の熱を掛けて硬化させておきました。

7以外の文字がザラザラしているのは研磨したPP樹脂素地が毛羽立っているからで、特に問題はありませんのでご安心くださいませ(むしろこれが根っこのようになっていて密着性が向上している筈です)。

7以外の文字がザラザラしているのは研磨したPP樹脂素地が毛羽立っているからで、特に問題はありませんのでご安心くださいませ(むしろこれが根っこのようになっていて密着性が向上している筈です)。

水研ぎ研磨してラインを整え、

水研ぎ研磨してラインを整え、

念のため全体をウォッシュコンパウンドとナイロンブラシで洗浄&足付け処理しておきます。

念のため全体をウォッシュコンパウンドとナイロンブラシで洗浄&足付け処理しておきます。

元の赤メタリック部分の上にもサフェ代わりにクリアーが塗ってあります。

元の赤メタリック部分の上にもサフェ代わりにクリアーが塗ってあります。

車体に装着された際に文字が正面を向くよう、タイミングベルトカバーの面に対して角度が付いているのが判ると思います。一番左の「R」が高く、一番右の「7」は低くなっています。

車体に装着された際に文字が正面を向くよう、タイミングベルトカバーの面に対して角度が付いているのが判ると思います。一番左の「R」が高く、一番右の「7」は低くなっています。

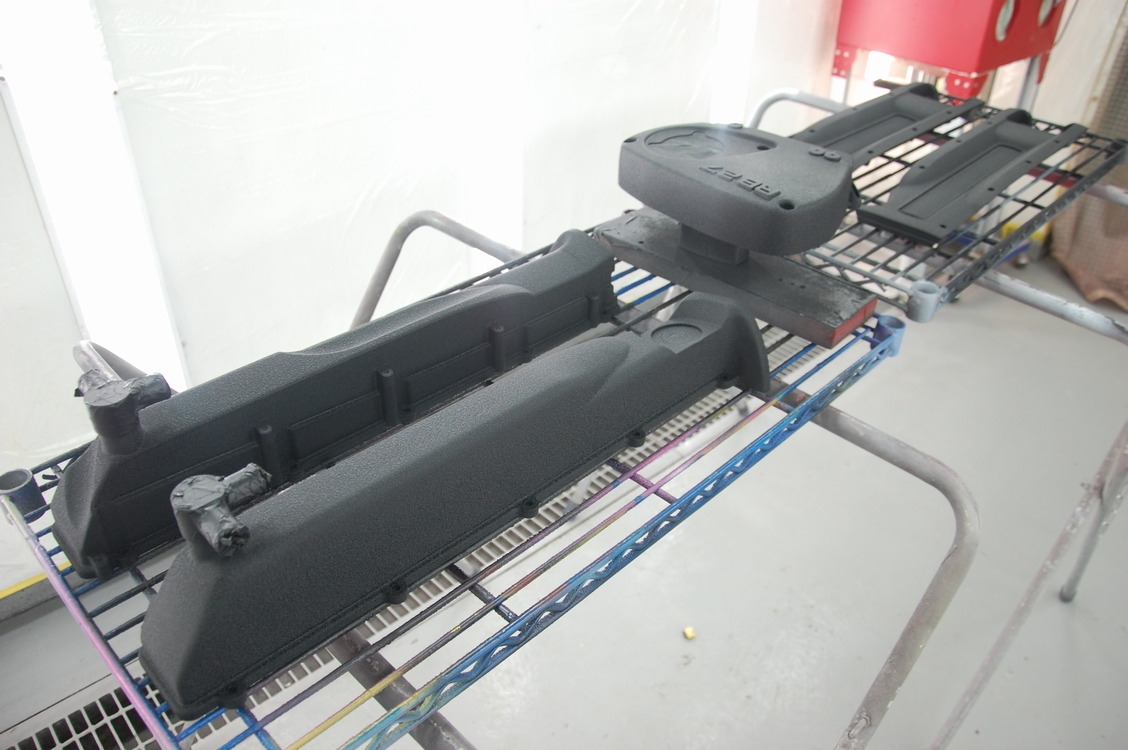

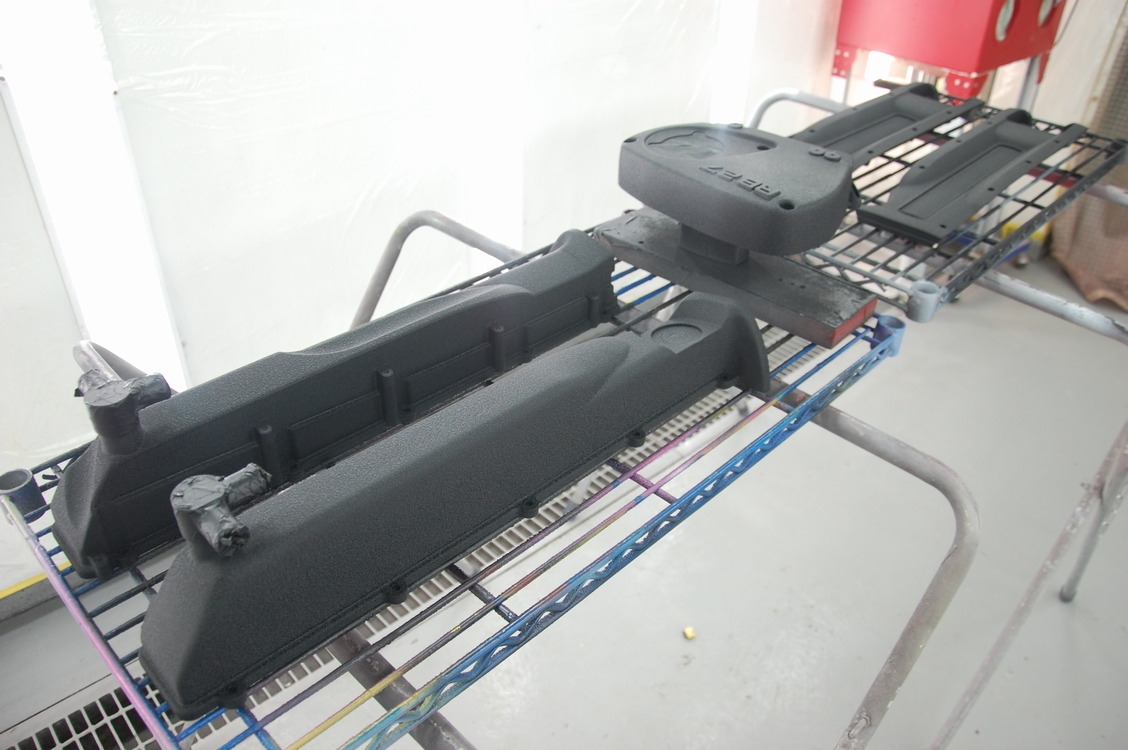

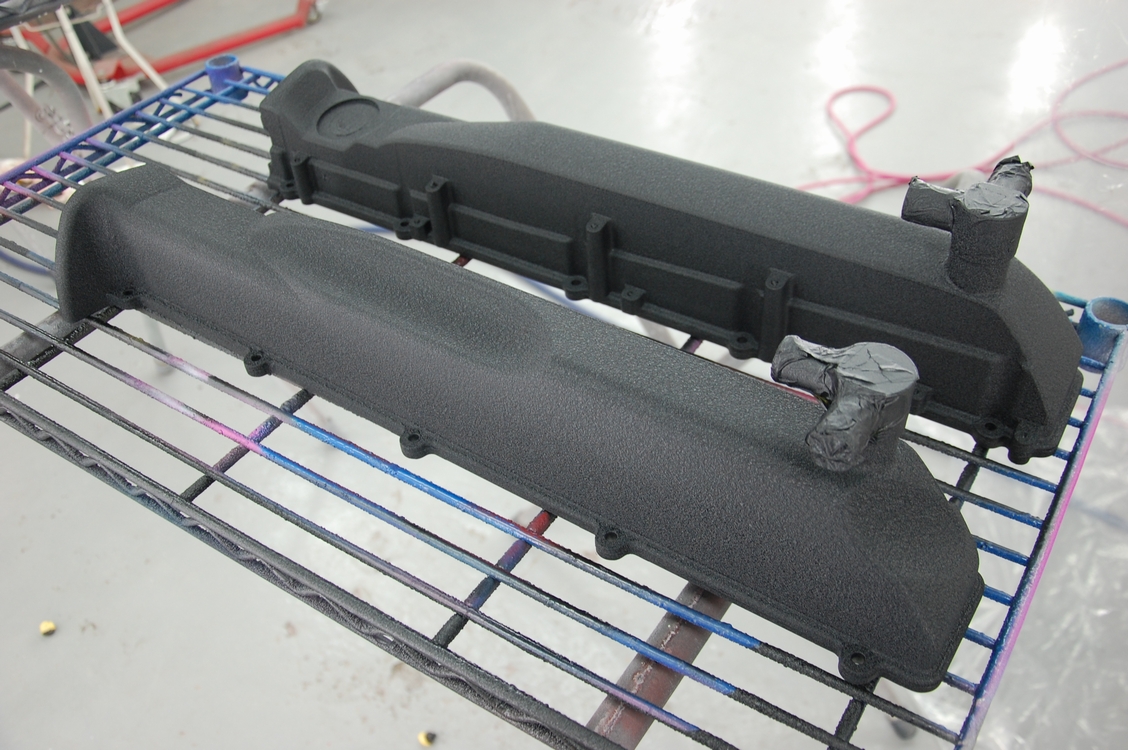

そして本塗り完了です。お待たせしました!

そして本塗り完了です。お待たせしました!

あっという間に本塗り完了といった感じに見えますが、実際には事前のテスト塗装(私物)を行い、またブース内のセッティング=結晶塗装用の塗料(リンター)は熱硬化型の為その辺に飛ぶといつまでもベタベタしてしまうので、排気口の左右にビニールの壁を作ったりと準備が結構忙しいです。今日は10時には本塗りスタートして、塗り終わったのが16時でした(なので昼食が17時となりました・・・)。

あっという間に本塗り完了といった感じに見えますが、実際には事前のテスト塗装(私物)を行い、またブース内のセッティング=結晶塗装用の塗料(リンター)は熱硬化型の為その辺に飛ぶといつまでもベタベタしてしまうので、排気口の左右にビニールの壁を作ったりと準備が結構忙しいです。今日は10時には本塗りスタートして、塗り終わったのが16時でした(なので昼食が17時となりました・・・)。

結晶塗装目は塗膜の厚みや熱をいれるタイミングによって変わるので、全体の膜厚を均一に塗る事が最も重要事項となります。

結晶塗装目は塗膜の厚みや熱をいれるタイミングによって変わるので、全体の膜厚を均一に塗る事が最も重要事項となります。

ただヘッドカバー等のパーツは平面では無いので、何も考えずに塗ると膜厚が着く箇所とつかない箇所が生じ、それに応じて結晶目も変わってしまう為、スプレーガンは被塗面に対して斜めにした状態で平行移動、それを逆側からも往復する事でガタガタした箇所(主にボルト取り付け部の出っ張り)にも全方向から塗れるようにしています。一般的な塗装は「スプレーガンは被塗面に対して垂直に」となるので、セオリーとは全然違った塗り方となっています。

ただヘッドカバー等のパーツは平面では無いので、何も考えずに塗ると膜厚が着く箇所とつかない箇所が生じ、それに応じて結晶目も変わってしまう為、スプレーガンは被塗面に対して斜めにした状態で平行移動、それを逆側からも往復する事でガタガタした箇所(主にボルト取り付け部の出っ張り)にも全方向から塗れるようにしています。一般的な塗装は「スプレーガンは被塗面に対して垂直に」となるので、セオリーとは全然違った塗り方となっています。

コート数で言うと、3~4コート分の膜厚となっています。通常のクリアーの倍ですね。

コート数で言うと、3~4コート分の膜厚となっています。通常のクリアーの倍ですね。

上面を塗る場合は垂れるリスクが無い為、むしろここに塗り過ぎてチヂレ目が大きくなってしまう事に注意が必要です。車体を側面通して(フロントフェンダー・フロントドア・リヤドア・リヤフェンダーの4枚)塗る場合は比較的綺麗に塗れるのに、フェンダー一枚だと気負い過ぎてついうっかり塗り過ぎて肌が平滑になり過ぎてしまう(時には垂らしてしまう)のと同じような感じですかね。

上面を塗る場合は垂れるリスクが無い為、むしろここに塗り過ぎてチヂレ目が大きくなってしまう事に注意が必要です。車体を側面通して(フロントフェンダー・フロントドア・リヤドア・リヤフェンダーの4枚)塗る場合は比較的綺麗に塗れるのに、フェンダー一枚だと気負い過ぎてついうっかり塗り過ぎて肌が平滑になり過ぎてしまう(時には垂らしてしまう)のと同じような感じですかね。

ちなみに現在お預かりしている2000GTのヘッドカバーは、当時の砂型鋳造の品質が悪いせいもあり素地がかなり凸凹していて、細かい結晶目ではその粗が隠し切れず目立ってしまいますから、より膜厚をつけ結晶目を大きくするようにします。

ちなみに現在お預かりしている2000GTのヘッドカバーは、当時の砂型鋳造の品質が悪いせいもあり素地がかなり凸凹していて、細かい結晶目ではその粗が隠し切れず目立ってしまいますから、より膜厚をつけ結晶目を大きくするようにします。

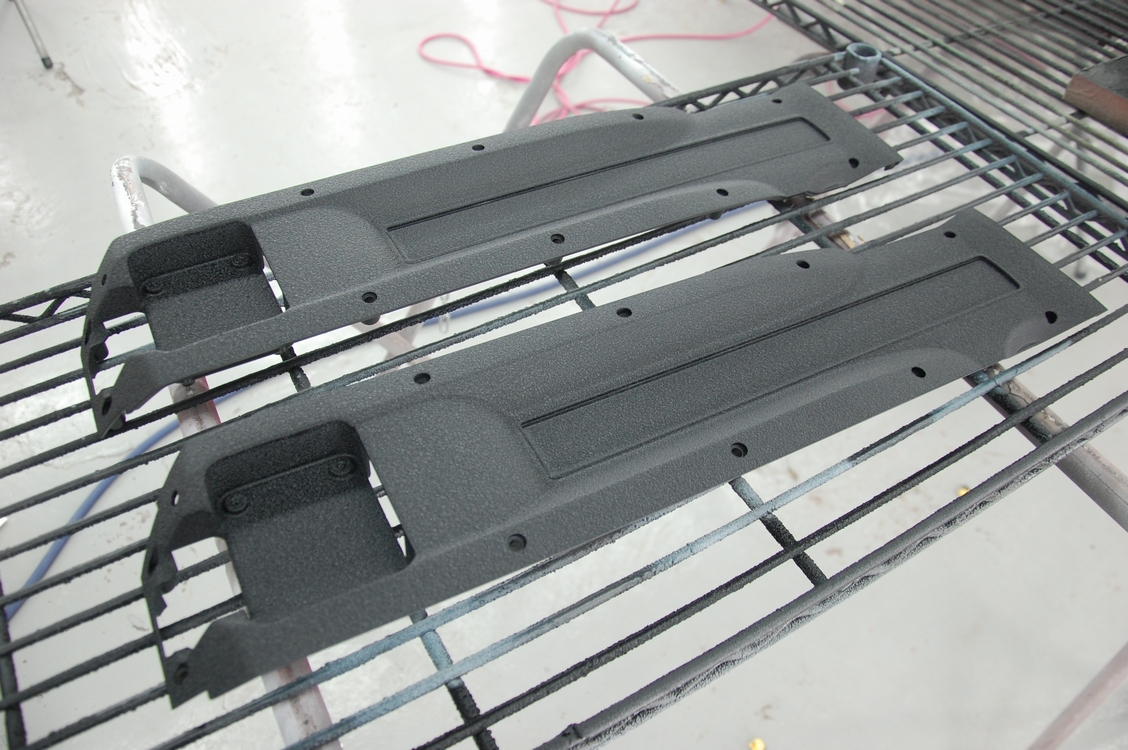

そして今回の肝でもあるタイミングベルトカバーです。

そして今回の肝でもあるタイミングベルトカバーです。

樹脂製(ポリプロピレン)のタイミングベルトカバーは熱で変形するリスクがあるので今まではお断りしていましたが、さらに変形し易いPMMA=アクリル樹脂で何度か結晶塗装を行う内に対応出来そうだと感じた為、今回初めてこちらのパーツの結晶塗装をお受付する事としました。

樹脂製(ポリプロピレン)のタイミングベルトカバーは熱で変形するリスクがあるので今まではお断りしていましたが、さらに変形し易いPMMA=アクリル樹脂で何度か結晶塗装を行う内に対応出来そうだと感じた為、今回初めてこちらのパーツの結晶塗装をお受付する事としました。

「7」に変更した凸文字も全く問題なく、後は念のため後日もう一度2度焼きを行う予定です。

「7」に変更した凸文字も全く問題なく、後は念のため後日もう一度2度焼きを行う予定です。

この後は本塗り前に塗ったホースパイプ取り付け部の再塗装と、剥がしたシーラーを取り付け予定です。

それでは作業が進行しましたらまた紹介をさせて頂きます。どうぞもう少々お待ちくださいませ!

先日本塗りを終えていた日産BNR34用タペットカバーです。

先日本塗りを終えていた日産BNR34用タペットカバーです。 最初に塗っておいたホースパイプ取り付け部にはマスキングテープの跡が残ってしまっているので、

最初に塗っておいたホースパイプ取り付け部にはマスキングテープの跡が残ってしまっているので、 黒にオーカー、オキサイドレッド、パールを入れて純正のメッキのような色味にしています。

黒にオーカー、オキサイドレッド、パールを入れて純正のメッキのような色味にしています。 プラグカバーは両端にシリコーンシーラーが付いているので、同じ種類の接着剤を使って元のように貼り付け~マスキングテープで位置を固定して保管しておきます。

プラグカバーは両端にシリコーンシーラーが付いているので、同じ種類の接着剤を使って元のように貼り付け~マスキングテープで位置を固定して保管しておきます。 タペットカバーのバッフルプレートは違うタイプのシーラー=耐熱耐油用を塗って固定しておきます。

タペットカバーのバッフルプレートは違うタイプのシーラー=耐熱耐油用を塗って固定しておきます。 元々はこのような状態だった物を、

元々はこのような状態だった物を、 青味のある黒=マツダ「ブルーブラック」(カラーコード:HQ)を参考にして結晶塗装を施しました。

青味のある黒=マツダ「ブルーブラック」(カラーコード:HQ)を参考にして結晶塗装を施しました。 通常の黒より青味が出ているのが判るかと思います(言わないと判らないレベルかも知れませんが…)。

通常の黒より青味が出ているのが判るかと思います(言わないと判らないレベルかも知れませんが…)。 もう一方は中古で腐食が出ていたのでサンドブラスト処理も行っています。

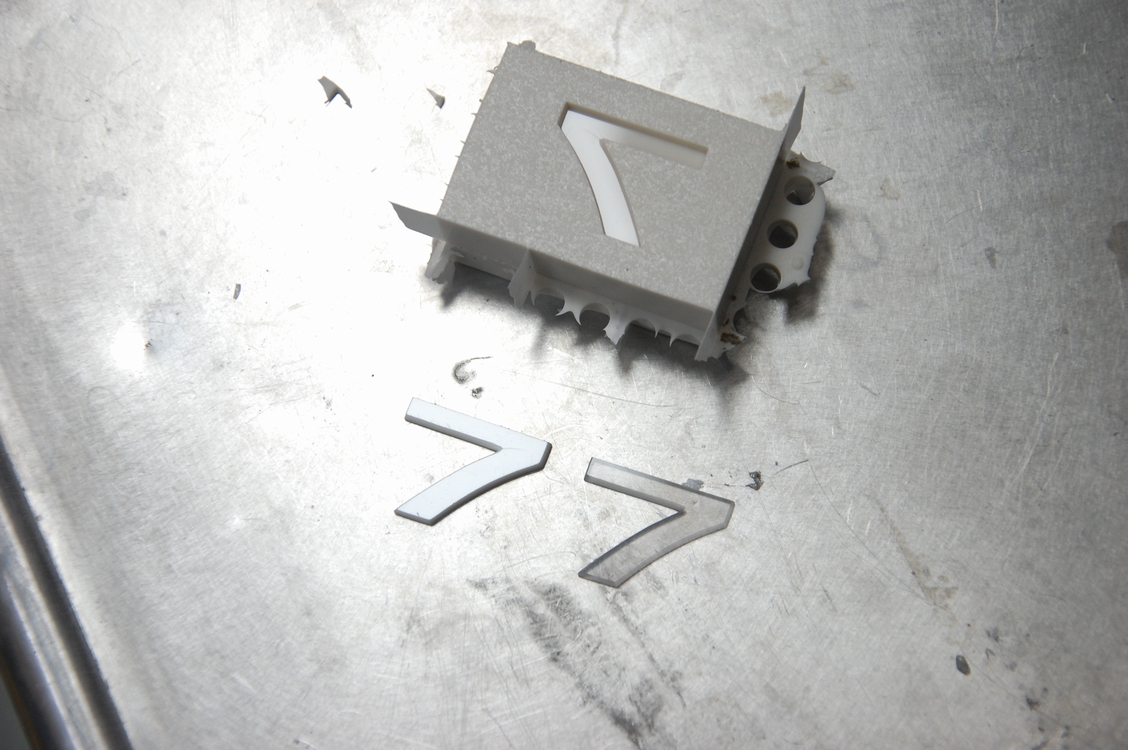

もう一方は中古で腐食が出ていたのでサンドブラスト処理も行っています。 RB26だった凸文字の「6」を削り落とし、新たに「7」で作り直しています。後で判り易い画像で紹介します。

RB26だった凸文字の「6」を削り落とし、新たに「7」で作り直しています。後で判り易い画像で紹介します。 イメージし易いよう組み合わせた感じに44仮置きして並べてみました。

イメージし易いよう組み合わせた感じに44仮置きして並べてみました。 新たに作成した「7」を樹脂で複製して貼り付けました。

新たに作成した「7」を樹脂で複製して貼り付けました。 アルミの場合は最後に文字部の天面を研磨して金属素地を露出させて光らせる場合がありますが、今回は樹脂なのでそのままの仕上がりとなります。

アルミの場合は最後に文字部の天面を研磨して金属素地を露出させて光らせる場合がありますが、今回は樹脂なのでそのままの仕上がりとなります。 それぞれの文字の厚みが違うのは、元々こうなっているからですね。

それぞれの文字の厚みが違うのは、元々こうなっているからですね。 継目は全く感じられない仕上がりになっていますので、言われないと判らないくらい自然に仕上がっているかと思います。

継目は全く感じられない仕上がりになっていますので、言われないと判らないくらい自然に仕上がっているかと思います。 それでは後ほど完成のお知らせメールを差し上げます。この度のご依頼、誠に有難う御座いました!

それでは後ほど完成のお知らせメールを差し上げます。この度のご依頼、誠に有難う御座いました! ちなみにこのタイミングベルトカバーの文字加工は10年以上前からやっていますが、今年はこの御依頼が非常に多く、この後にはまだRB30化を2個、RB28化を1個の作業が待っています。元々ウェブ上では紹介していましたがここまで御依頼が続く事は無かったので、恐らくこれはTwitterで紹介したからでは、と思っています(現在有料の宣伝広告は一切行っていませんが既にやり切れないといった状況です…)。非常に有難い限りです。

ちなみにこのタイミングベルトカバーの文字加工は10年以上前からやっていますが、今年はこの御依頼が非常に多く、この後にはまだRB30化を2個、RB28化を1個の作業が待っています。元々ウェブ上では紹介していましたがここまで御依頼が続く事は無かったので、恐らくこれはTwitterで紹介したからでは、と思っています(現在有料の宣伝広告は一切行っていませんが既にやり切れないといった状況です…)。非常に有難い限りです。