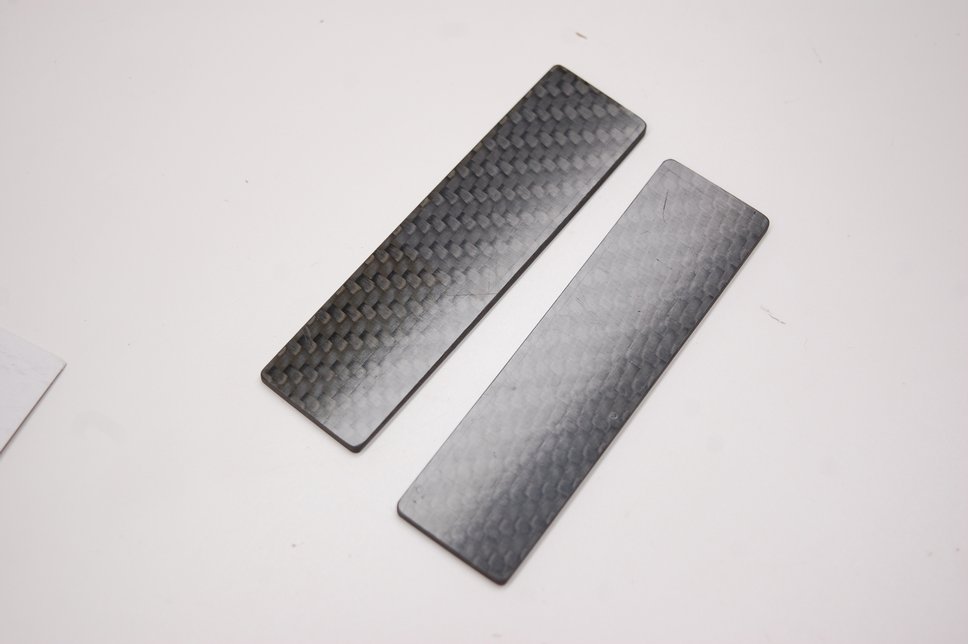

先日旧塗膜の剥離を終えていたLOOKのカーボンフレームです。素地調整を終えたので、ダウンチューブのクリアー下塗りを行いました。

先日旧塗膜の剥離を終えていたLOOKのカーボンフレームです。素地調整を終えたので、ダウンチューブのクリアー下塗りを行いました。

ダウンチューブに入れる「LOOK」のロゴは黒では無くカーボン地を活かしたスモーク仕上げなので、この部分にはサフェーサーを入れられませんから、今回はまずダウンチューブのみをクリアーで下塗りを行います。本当はここでスモークが出来れば1工程省けるのですが、やはりと言うかそうしないでよかったです。

ダウンチューブに入れる「LOOK」のロゴは黒では無くカーボン地を活かしたスモーク仕上げなので、この部分にはサフェーサーを入れられませんから、今回はまずダウンチューブのみをクリアーで下塗りを行います。本当はここでスモークが出来れば1工程省けるのですが、やはりと言うかそうしないでよかったです。

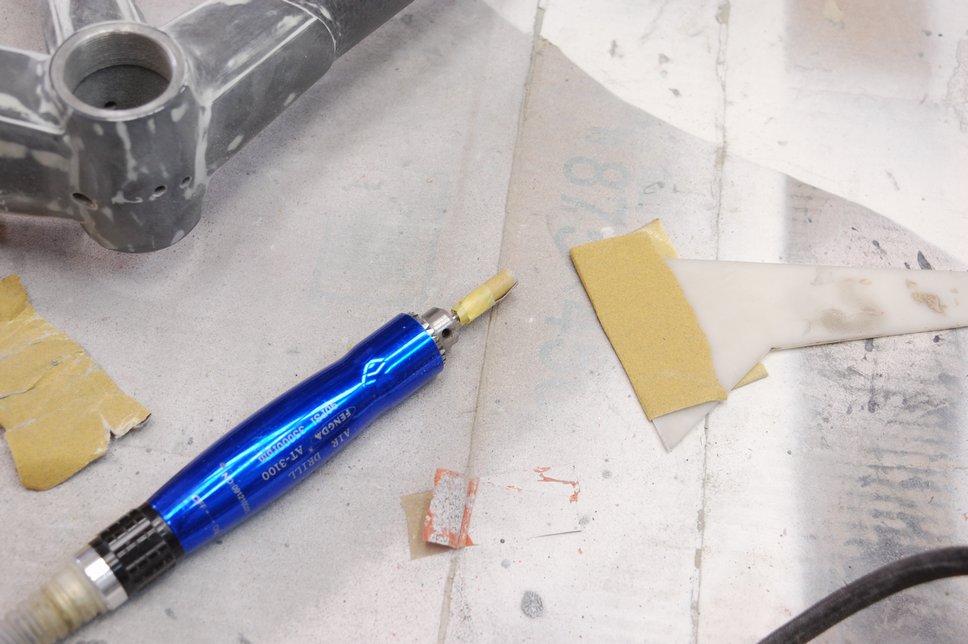

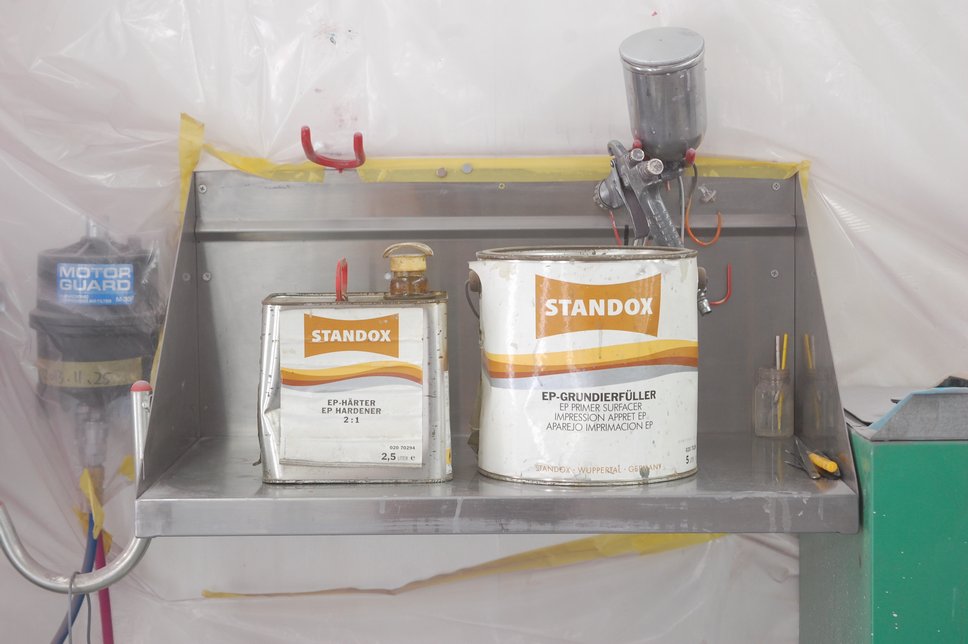

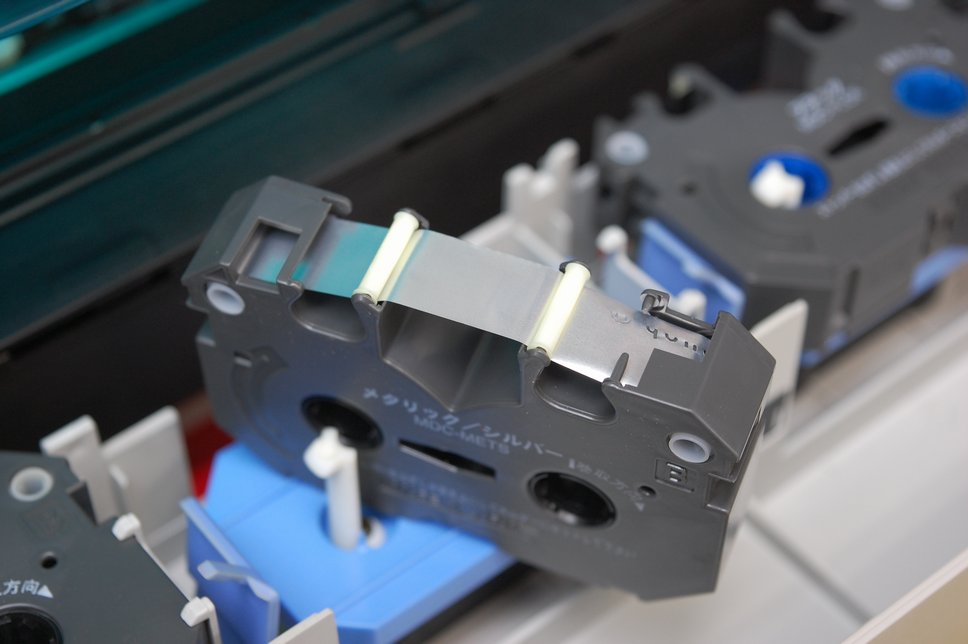

ちなみにダウンチューブには今回外せないアウターとブラインドナット(ボトルゲージを固定するボルトの固定穴)の二箇所が残っていて、それらの素材はアルミで、旧塗膜はサンドブラストで剥がされていますので、まずはこちらにプライマーを塗っておきます。

ちなみにダウンチューブには今回外せないアウターとブラインドナット(ボトルゲージを固定するボルトの固定穴)の二箇所が残っていて、それらの素材はアルミで、旧塗膜はサンドブラストで剥がされていますので、まずはこちらにプライマーを塗っておきます。

こちらがブラインドナットですね。ピッタリマスキングする必要も無かったのですが、まあその方が気持ち良いかと思いまして。

こちらがブラインドナットですね。ピッタリマスキングする必要も無かったのですが、まあその方が気持ち良いかと思いまして。

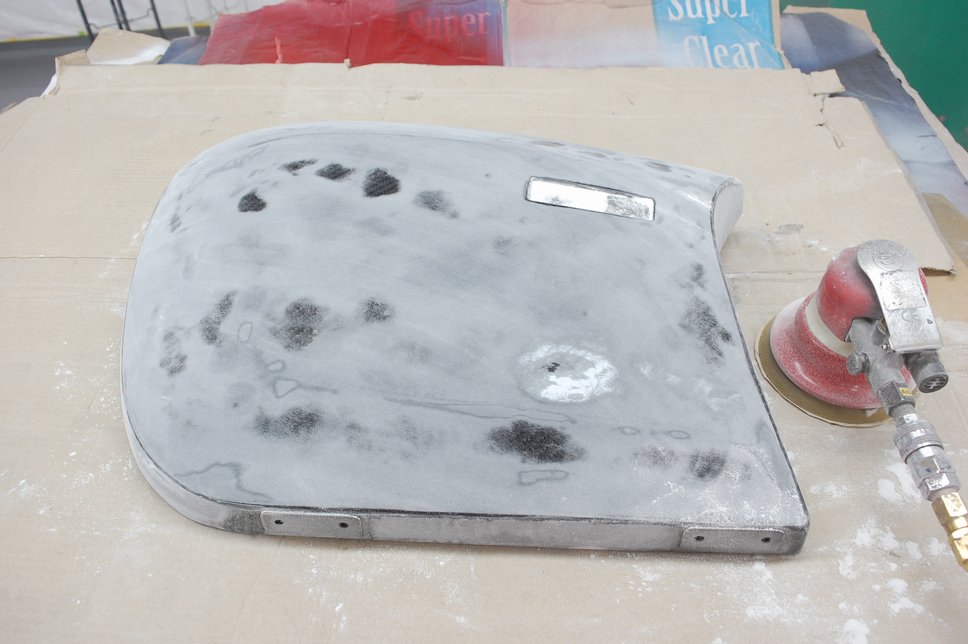

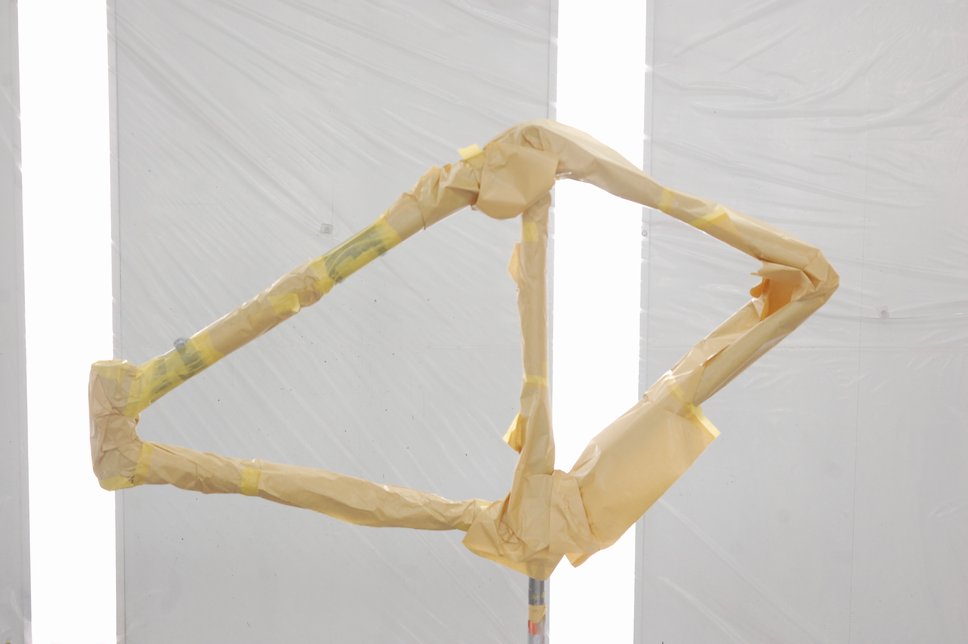

そしてクリアーを塗布します。先ほどプライマーを塗ったアウターも一緒に塗ってしまいます。見た目的に何か違和感がありますが全く問題ありませんのでご安心下さいませ。

そしてクリアーを塗布します。先ほどプライマーを塗ったアウターも一緒に塗ってしまいます。見た目的に何か違和感がありますが全く問題ありませんのでご安心下さいませ。

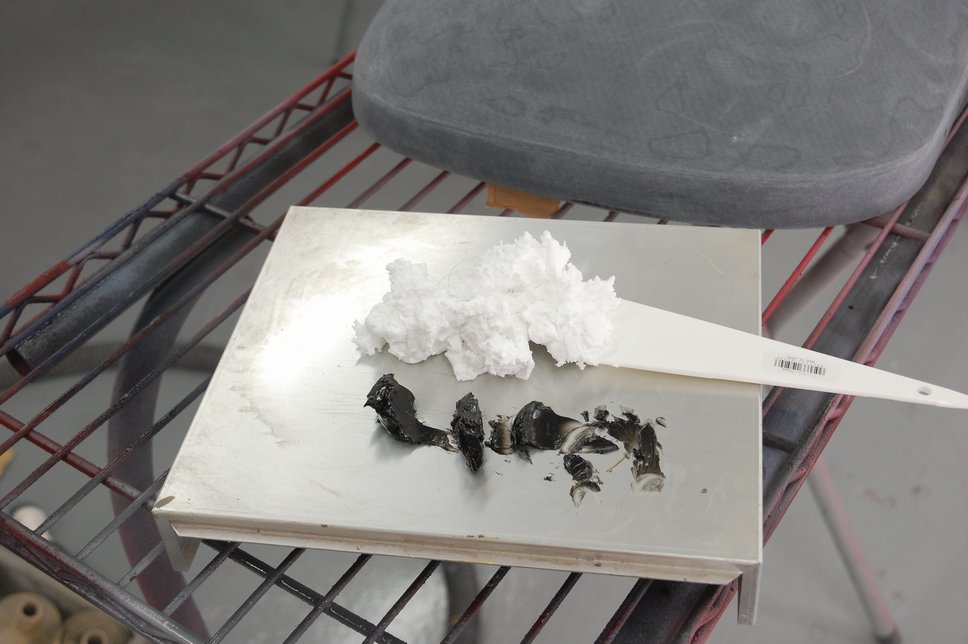

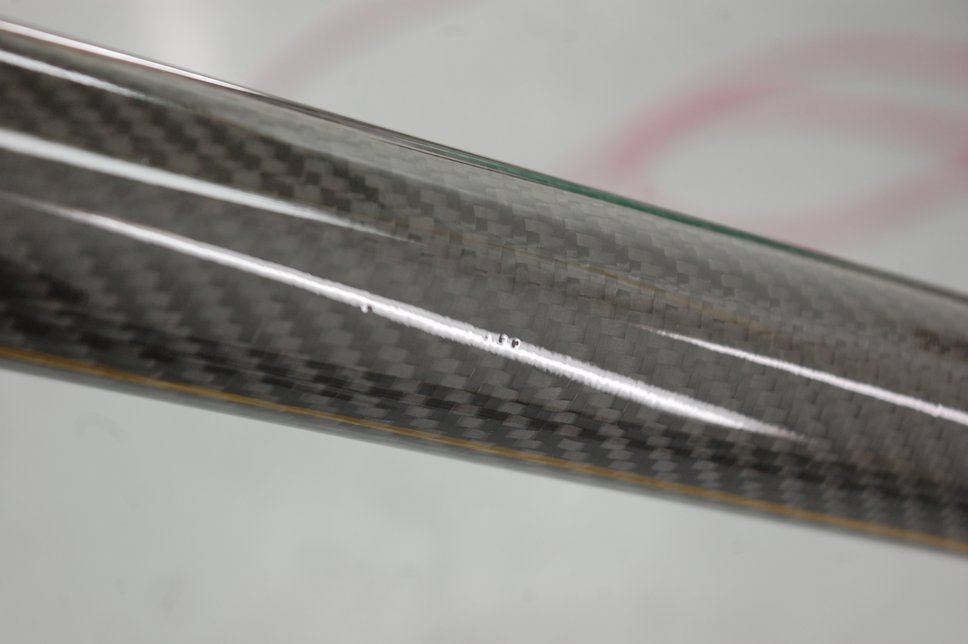

やはりと言うか全体的に巣穴があったので画像のようにハジキのような箇所が100個くらいあります。ただ根まで貫通しているのは30箇所くらいなので、それらはクリアーを筆指して埋めておき、次に塗るスモーク塗装でもそれが下塗りになるので大丈夫だと思います。ダウンチューブに関しては「クリアー塗装→完全硬化」の工程は都合3回行うことになりますので、中々手間と時間(と費用)が掛かってしまいます。どうか御理解下さいませ。

やはりと言うか全体的に巣穴があったので画像のようにハジキのような箇所が100個くらいあります。ただ根まで貫通しているのは30箇所くらいなので、それらはクリアーを筆指して埋めておき、次に塗るスモーク塗装でもそれが下塗りになるので大丈夫だと思います。ダウンチューブに関しては「クリアー塗装→完全硬化」の工程は都合3回行うことになりますので、中々手間と時間(と費用)が掛かってしまいます。どうか御理解下さいませ。

次の工程としては、ダウンチューブ以外の箇所にサフェーサーを塗布する予定です。クリアーを完全硬化させて寝かしてからとなりますので少し時間が空くかも知れませんが(早いとチヂレる可能性がありますので・・・)どうぞもう少々お待ち下さいませ!