先日お預かりしておりましたトヨタハイエース用FRP製社外品ヘッドライトカバーです。

先日お預かりしておりましたトヨタハイエース用FRP製社外品ヘッドライトカバーです。

状態としては新品未使用の艶消し黒塗装済みの状態なのですが、全体に歪や巣穴があるので上塗りの前に下地処理を行っておきます。

現状は白ゲルコート(ポリエステル樹脂)の上にグレーのサーフェサーらしき物、その上に艶消し黒(クリアー塗装無し)が塗られた状態です。当初軽い素地調整のみを想定していましたが、削っているとプツプツとした点状の物が見受けられます。

現状は白ゲルコート(ポリエステル樹脂)の上にグレーのサーフェサーらしき物、その上に艶消し黒(クリアー塗装無し)が塗られた状態です。当初軽い素地調整のみを想定していましたが、削っているとプツプツとした点状の物が見受けられます。

原因は油脂によるハジキの類か、塗装時に使用するエアーに水が混入していたり等色々な理由が考えられ、ただ何にしてもこういった箇所は塗膜が密着していませんから、経年でそこが剥がれてプクっと膨れるトラブルが生じる為(ブリスター)、その部分を削っておく必要があります。

原因は油脂によるハジキの類か、塗装時に使用するエアーに水が混入していたり等色々な理由が考えられ、ただ何にしてもこういった箇所は塗膜が密着していませんから、経年でそこが剥がれてプクっと膨れるトラブルが生じる為(ブリスター)、その部分を削っておく必要があります。

と言う訳で、結局外側の見える部分の塗膜は殆ど剥がす事となりました。

と言う訳で、結局外側の見える部分の塗膜は殆ど剥がす事となりました。

素材が金属なら溶剤槽に浸けたりサンドブラストが使えるのですが、FRPの場合は手作業でそれを行うので、結構時間は掛かってしまいますかね。

ちなみに通常塗装工程で使う圧縮されたエアー(コンプレッサーのエアー)は、そのまま作業で使う事は無く、必ずエアードライヤーなる物を通って空気中の水分を減らし、さらに何個かのエアーフィルターを通ってやって来ます。ただ塗装(上塗り)を行う工場で無ければそこまで気を遣っていない場合があるので、今回だとそれが原因だったのかも知れません。

ちなみに通常塗装工程で使う圧縮されたエアー(コンプレッサーのエアー)は、そのまま作業で使う事は無く、必ずエアードライヤーなる物を通って空気中の水分を減らし、さらに何個かのエアーフィルターを通ってやって来ます。ただ塗装(上塗り)を行う工場で無ければそこまで気を遣っていない場合があるので、今回だとそれが原因だったのかも知れません。

そして重要なのが脱脂で、各工程毎にこの作業は必須です。やらなくても直ぐに問題は出なかったりしますが、今回のように原因不明の問題を防ぐには虱潰しにやっておく必要があります。

そして重要なのが脱脂で、各工程毎にこの作業は必須です。やらなくても直ぐに問題は出なかったりしますが、今回のように原因不明の問題を防ぐには虱潰しにやっておく必要があります。

またゲルコート表面に亀裂ような物が見受けられたので(ガラス繊維自体は問題が無くあくまでも表面の見た目だけです)、

またゲルコート表面に亀裂ような物が見受けられたので(ガラス繊維自体は問題が無くあくまでも表面の見た目だけです)、

いつものウレタン系サーフェサーでは無く、一旦エポキシ系のサフェを塗っておく事にしました。

いつものウレタン系サーフェサーでは無く、一旦エポキシ系のサフェを塗っておく事にしました。

分子間の結合は他の樹脂に比べてとても強いのが特徴なので、今回のように下地として使うにはとても有効です。あと余りにも堅くて(粘りが強くて)研げない!という事もあるので、

分子間の結合は他の樹脂に比べてとても強いのが特徴なので、今回のように下地として使うにはとても有効です。あと余りにも堅くて(粘りが強くて)研げない!という事もあるので、

そのままでは使わず、その上にいつものウレタン系サーフェサーを重ねる事でそれぞれの特徴を活かし、この後のライン出し(研ぎ作業)をやり易いようにします。

そのままでは使わず、その上にいつものウレタン系サーフェサーを重ねる事でそれぞれの特徴を活かし、この後のライン出し(研ぎ作業)をやり易いようにします。

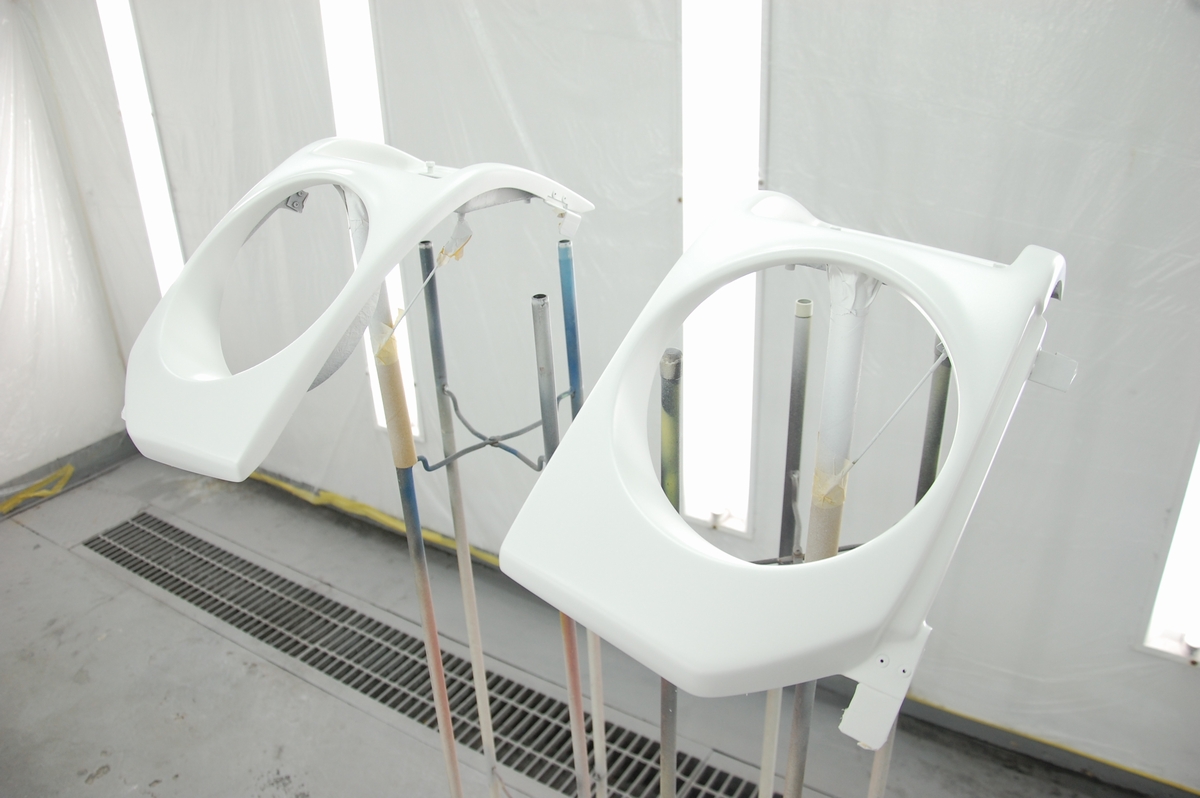

今回の場合だとエポキシサフェを2コート、ウレタンサフェを5コート、合計7コートで、これを一度に塗ると他のトラブル(塗膜中に溜った溶剤が抜け出せずに塗膜を持ち上げてしまうブリスター)が起きる可能性がある為、コート間のフラッシュオフタイム(乾燥時間)は10分以上空ける必要があり、最初に行った旧塗膜の剥離作業も含めると一日仕事になってしまいます。雇われの身だったらとても仕事が出来ない人間と思われているかと思います(確かにどの作業も時間を掛け過ぎな点は否めなく、会社にとっては良く無い事ではありますかね)。

この後は一晩自然乾燥させ、後日50℃60分以上の熱を掛けて塗膜を硬化させます。

この後は一晩自然乾燥させ、後日50℃60分以上の熱を掛けて塗膜を硬化させます。

それでは作業が進行しましたらまた紹介をさせて頂きます。どうぞもう少々お待ちくださいませ!