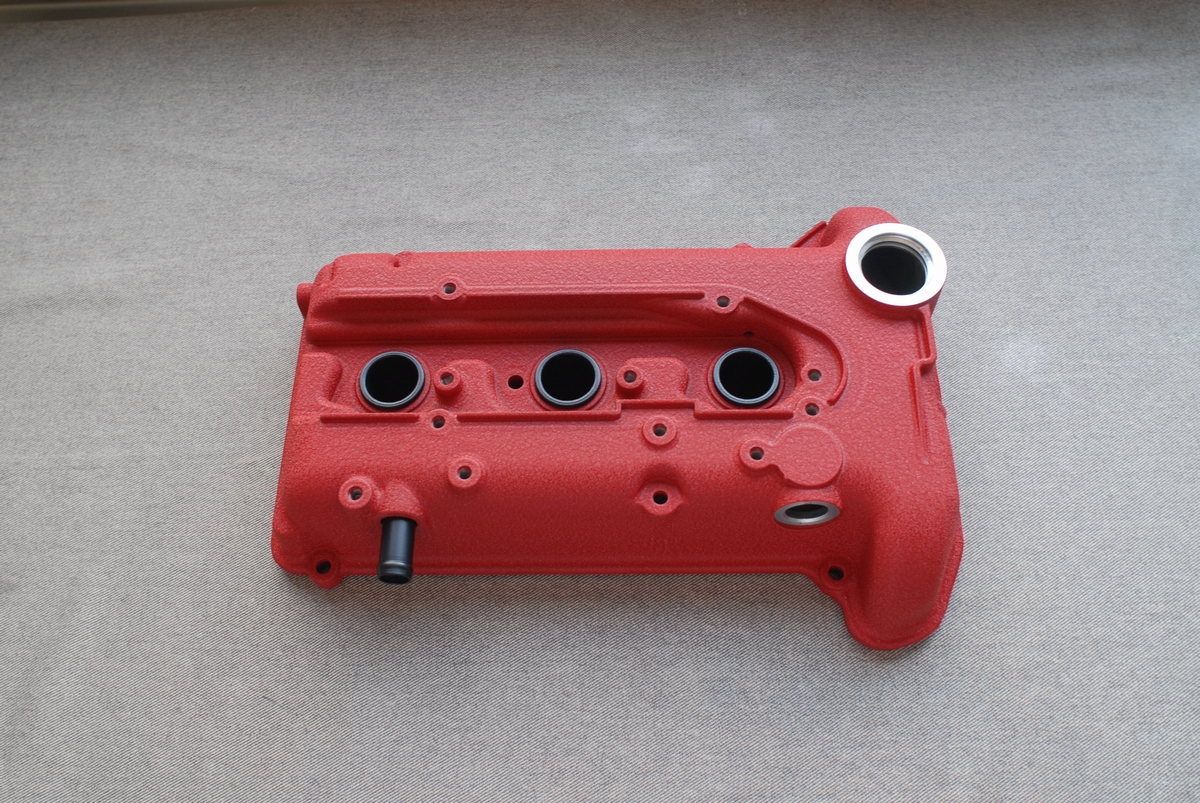

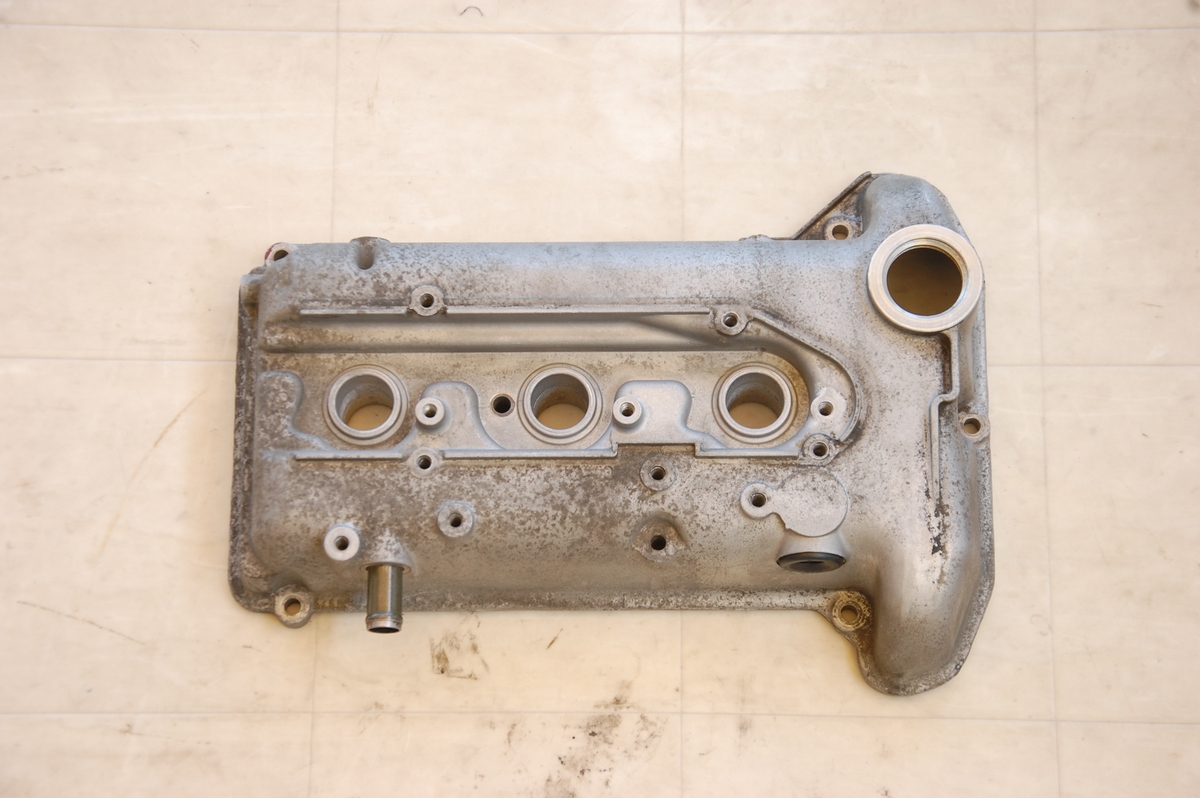

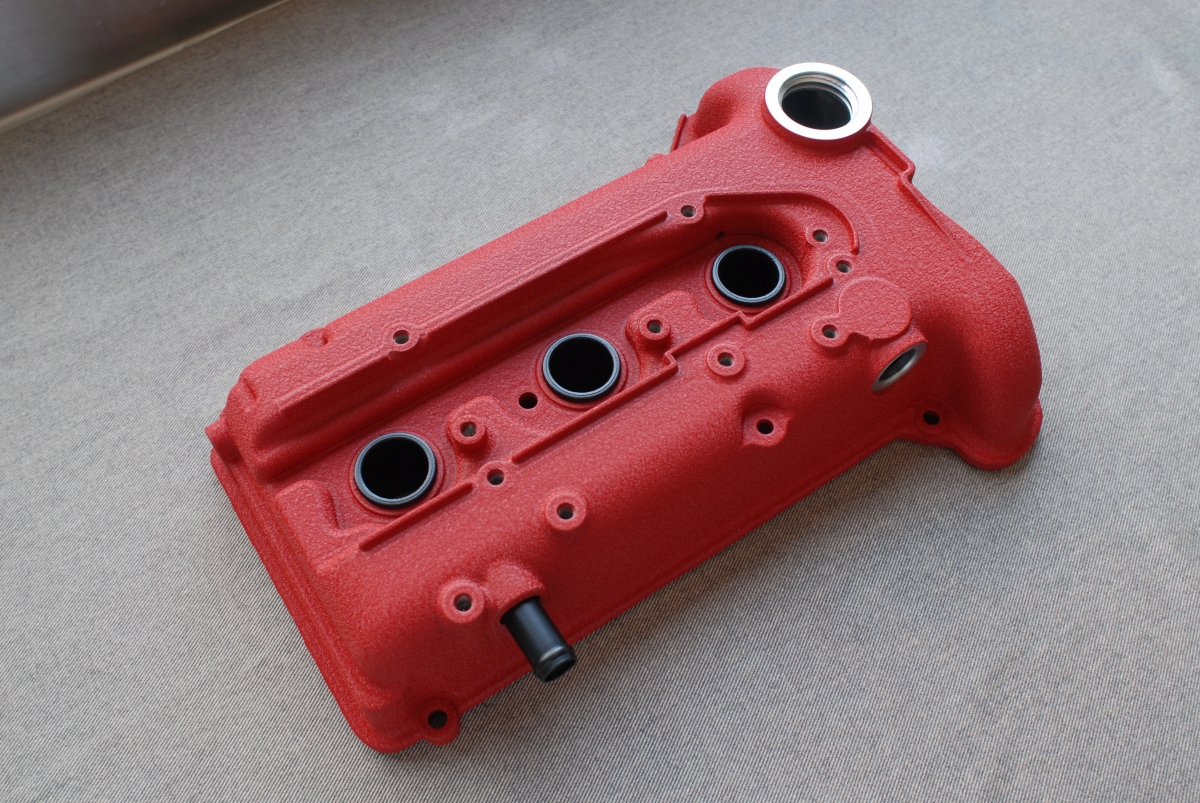

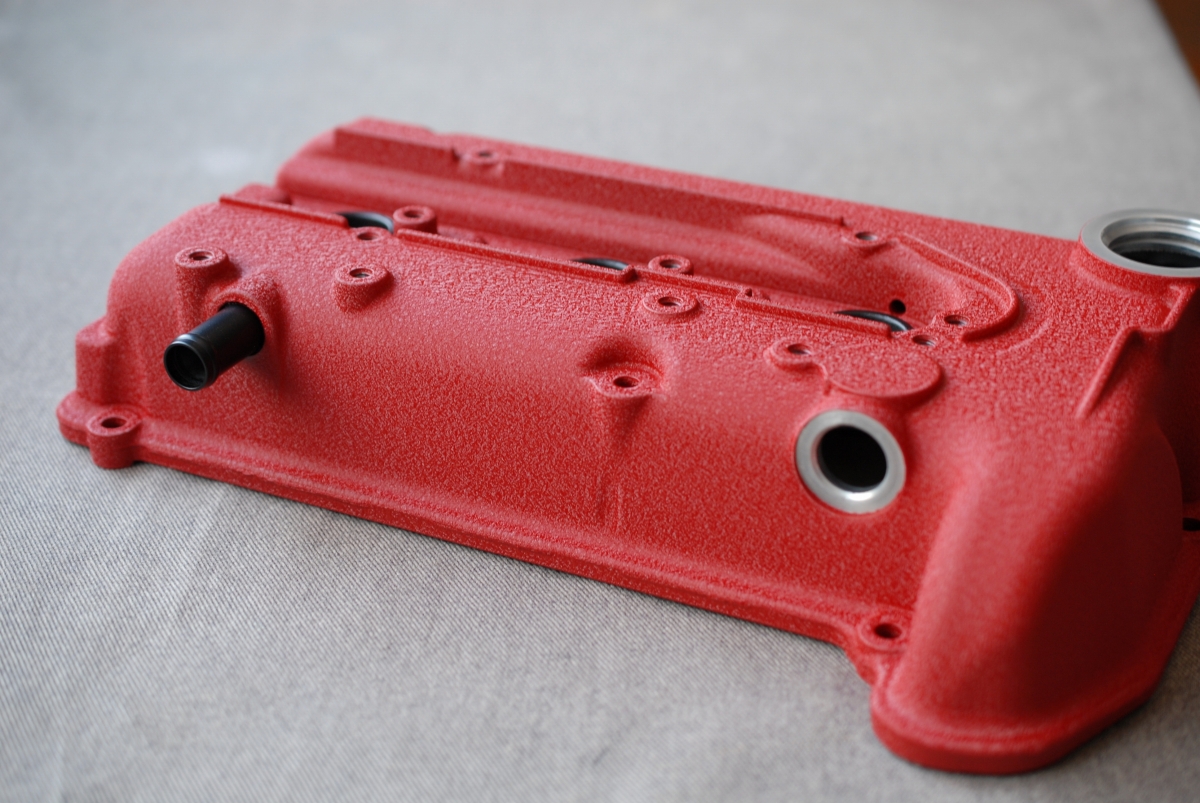

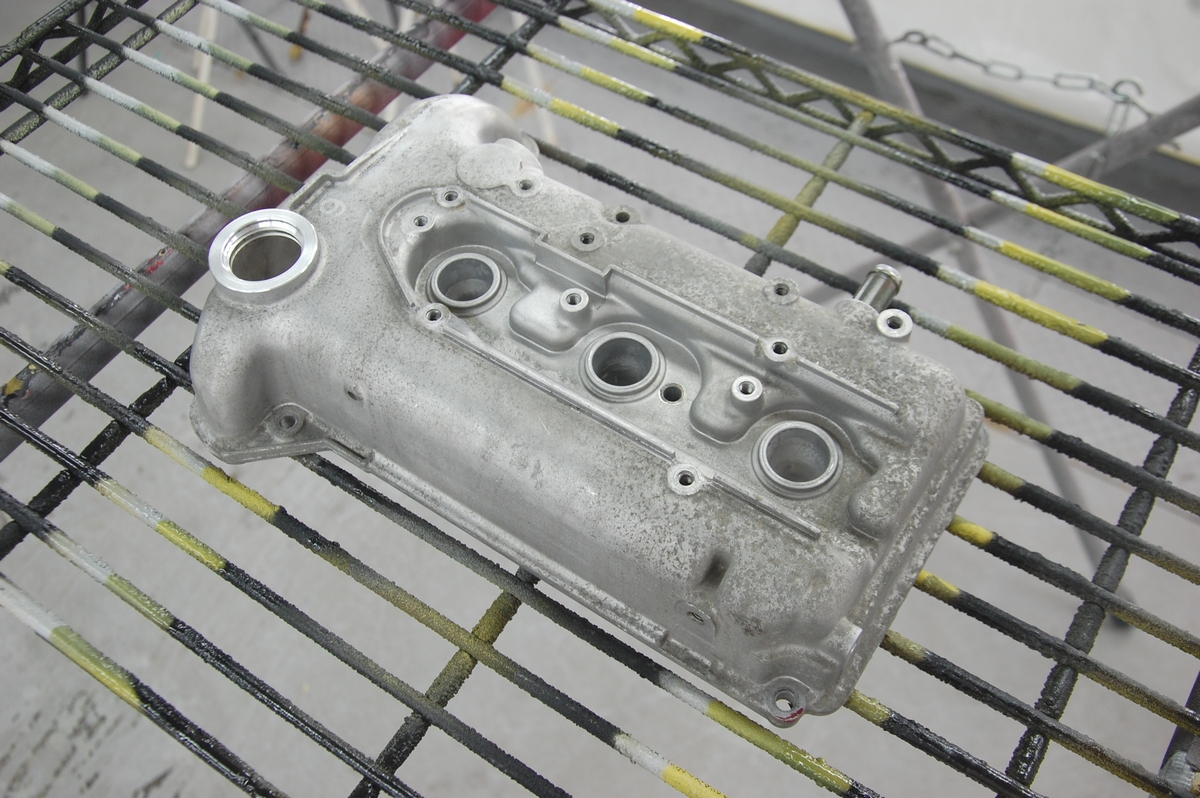

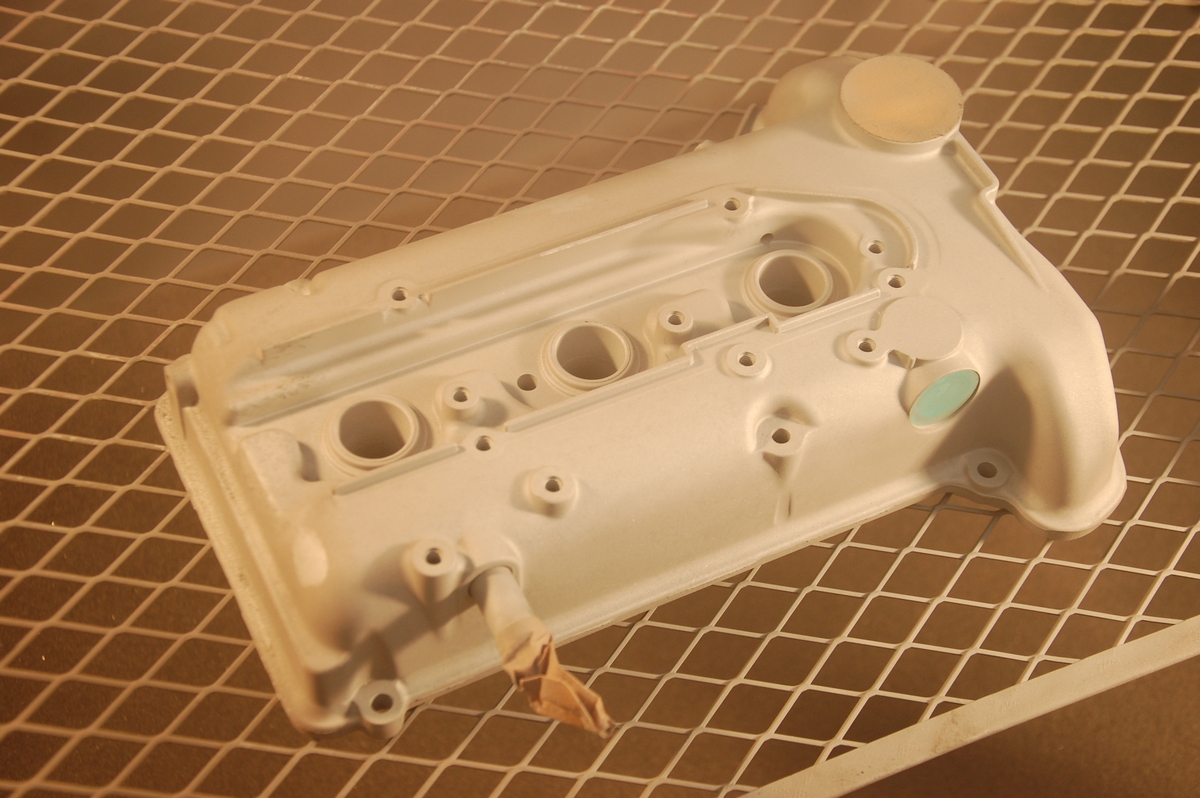

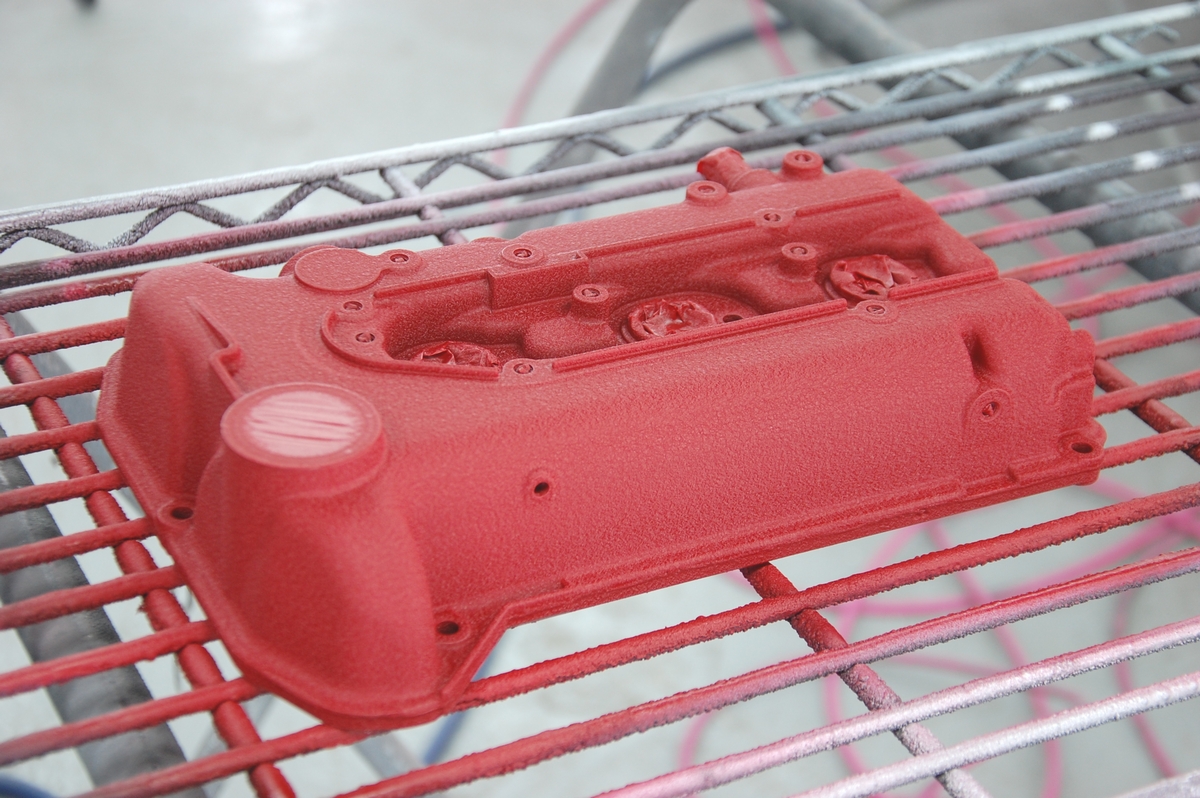

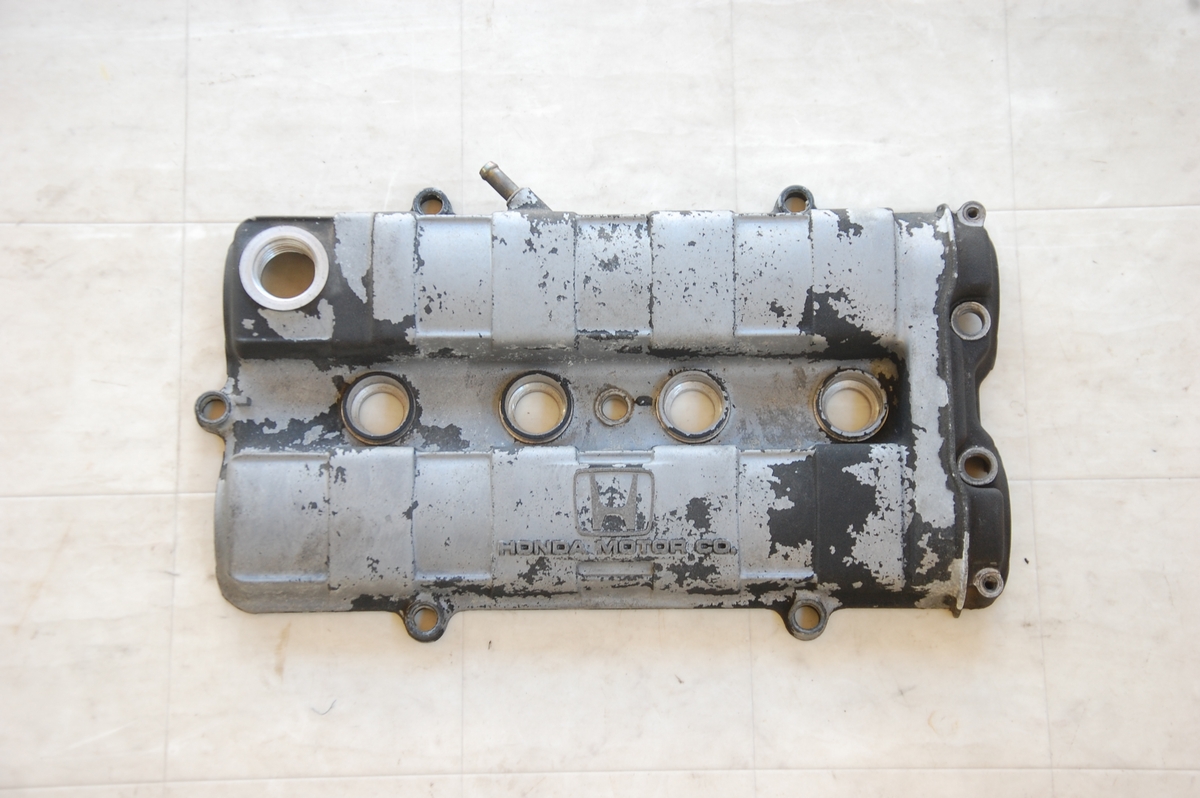

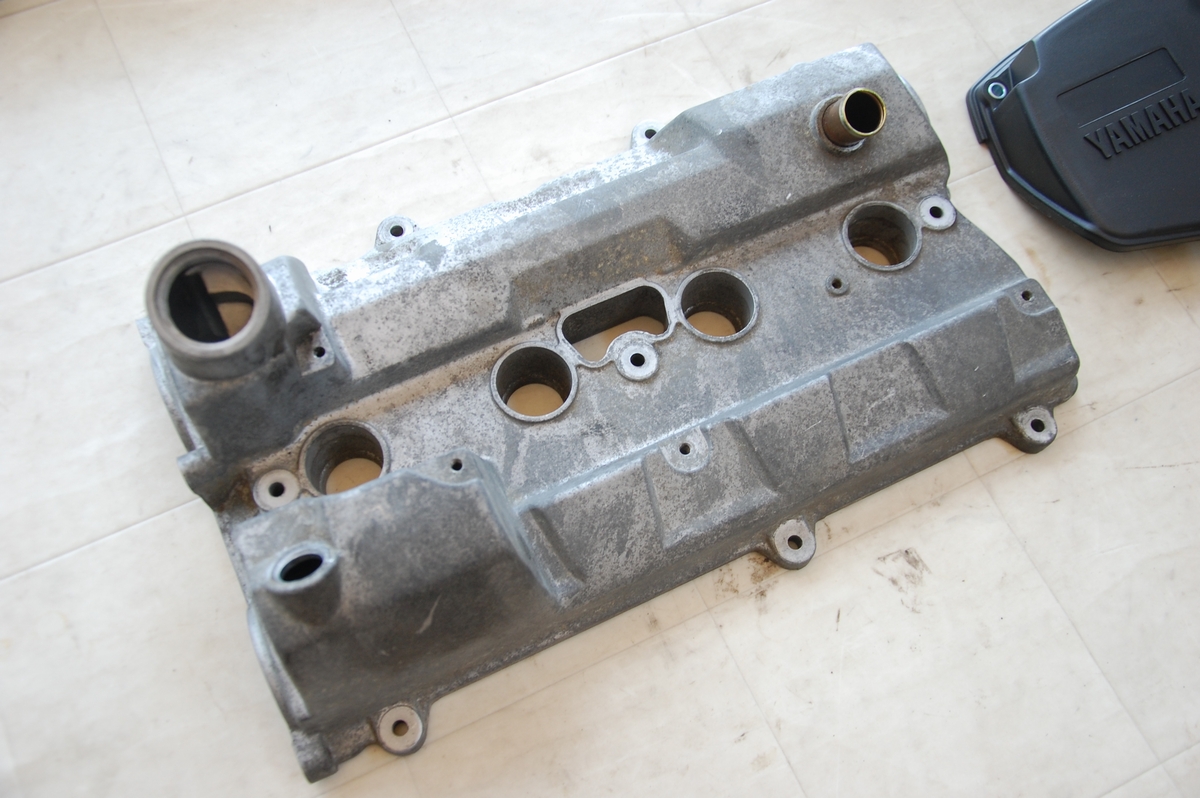

先日到着しておりましたトヨタMR2 SW20のアルミ製ヘッドカバーと樹脂製のタイミングベルトカバーです。この度のご依頼、誠に有難う御座います!

先日到着しておりましたトヨタMR2 SW20のアルミ製ヘッドカバーと樹脂製のタイミングベルトカバーです。この度のご依頼、誠に有難う御座います!

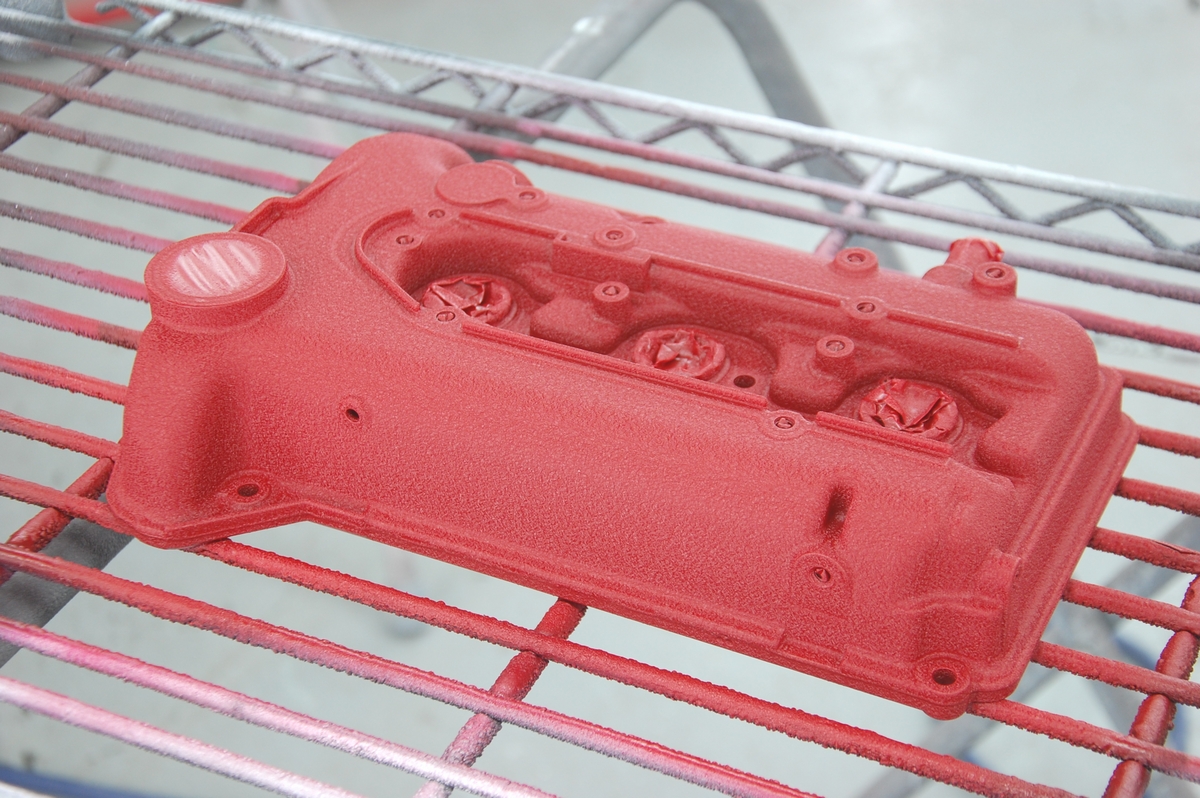

ご依頼内容はグレー系の結晶塗装で、ヘッドカバーは全体的に腐食も見られるのでサンドブラスト処理(軽め)も承っています。

ご依頼内容はグレー系の結晶塗装で、ヘッドカバーは全体的に腐食も見られるのでサンドブラスト処理(軽め)も承っています。

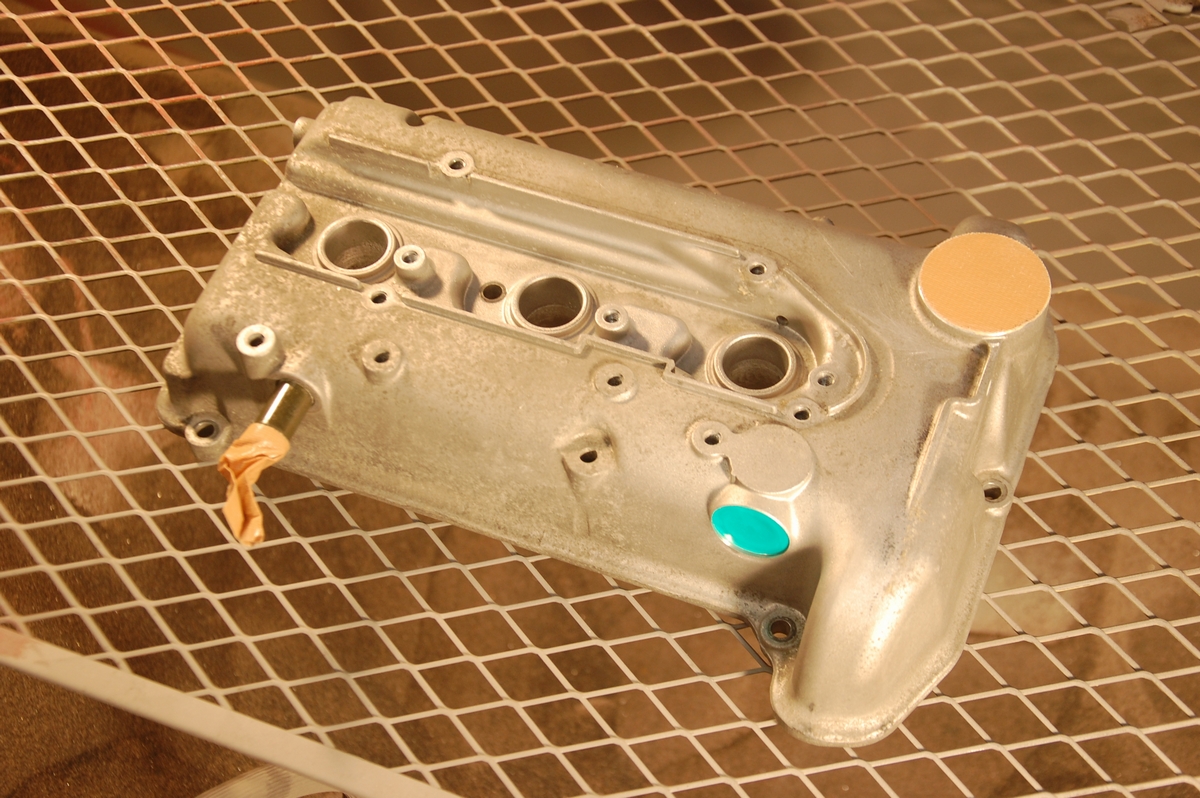

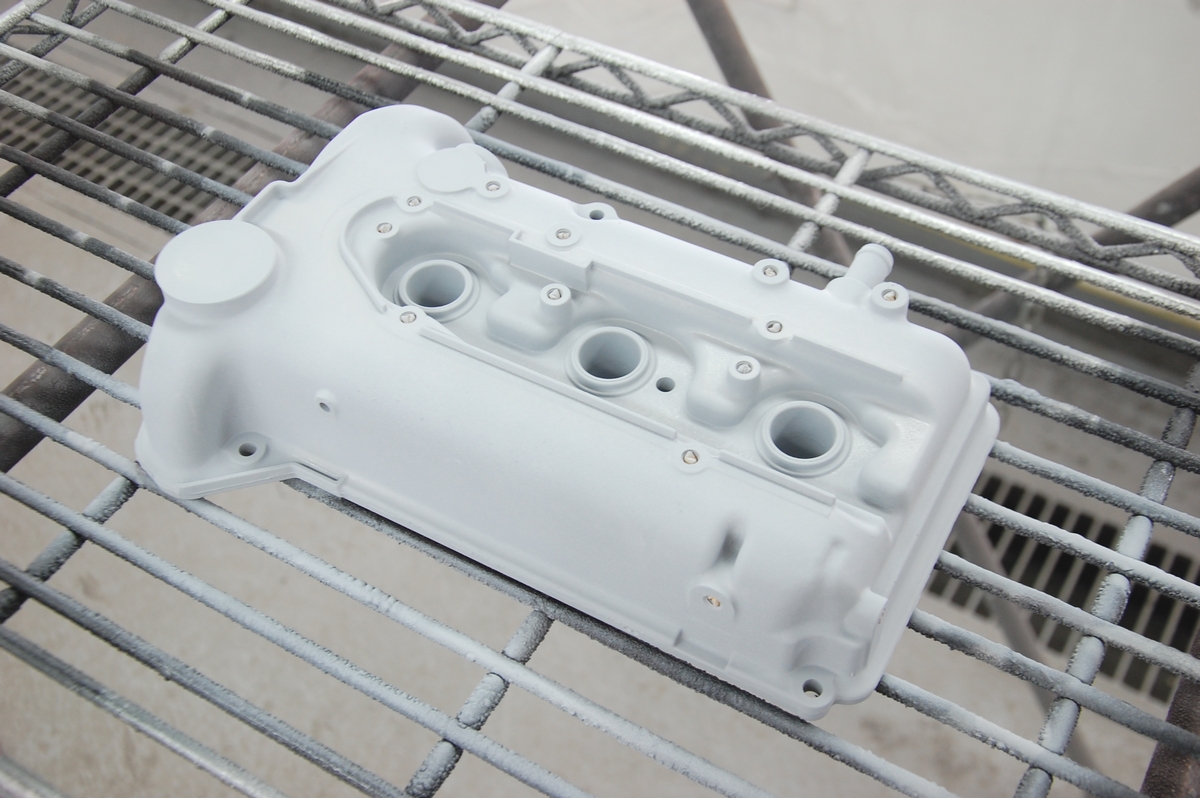

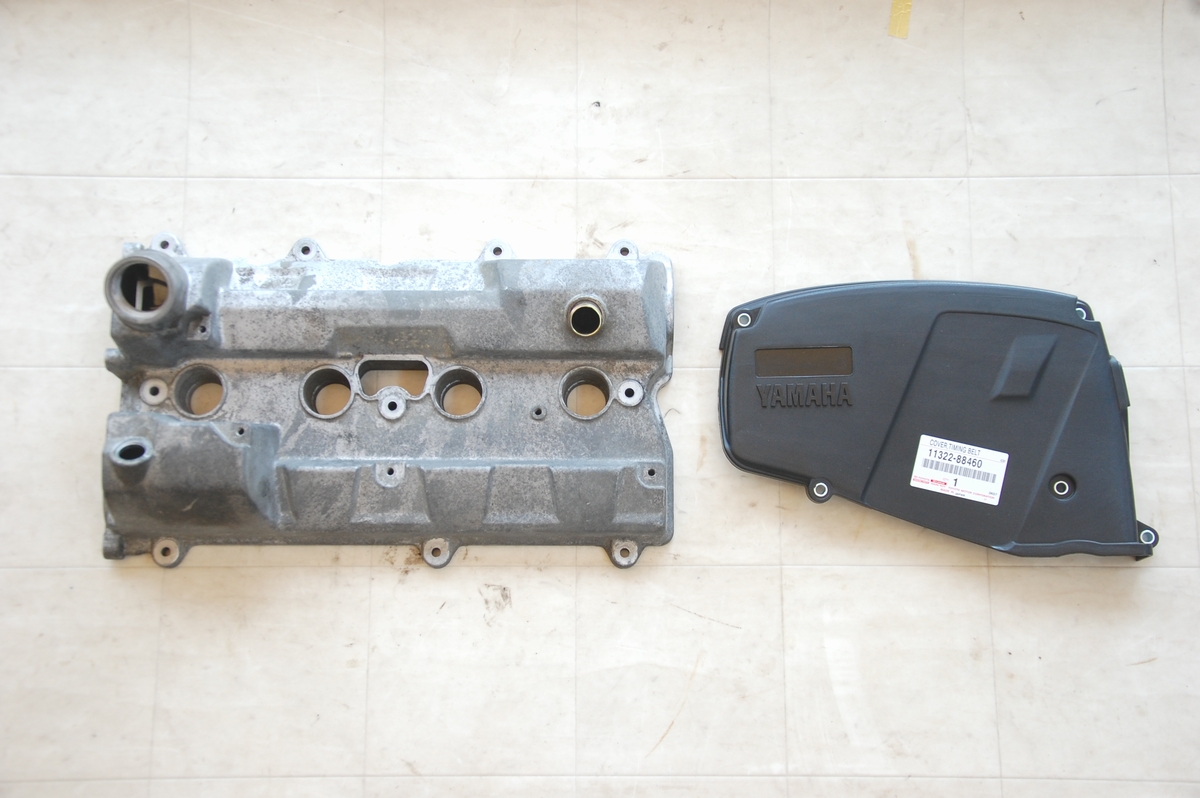

タイミングベルトカバーは樹脂製で、新品を用意して頂きました。下地処理には密着性を上げるため、サンドブラスト処理も行います。尚、YAMAHAの凸文字がありますがこの部分は特に気にせずそのまま全体に結晶塗装を施します。

タイミングベルトカバーは樹脂製で、新品を用意して頂きました。下地処理には密着性を上げるため、サンドブラスト処理も行います。尚、YAMAHAの凸文字がありますがこの部分は特に気にせずそのまま全体に結晶塗装を施します。

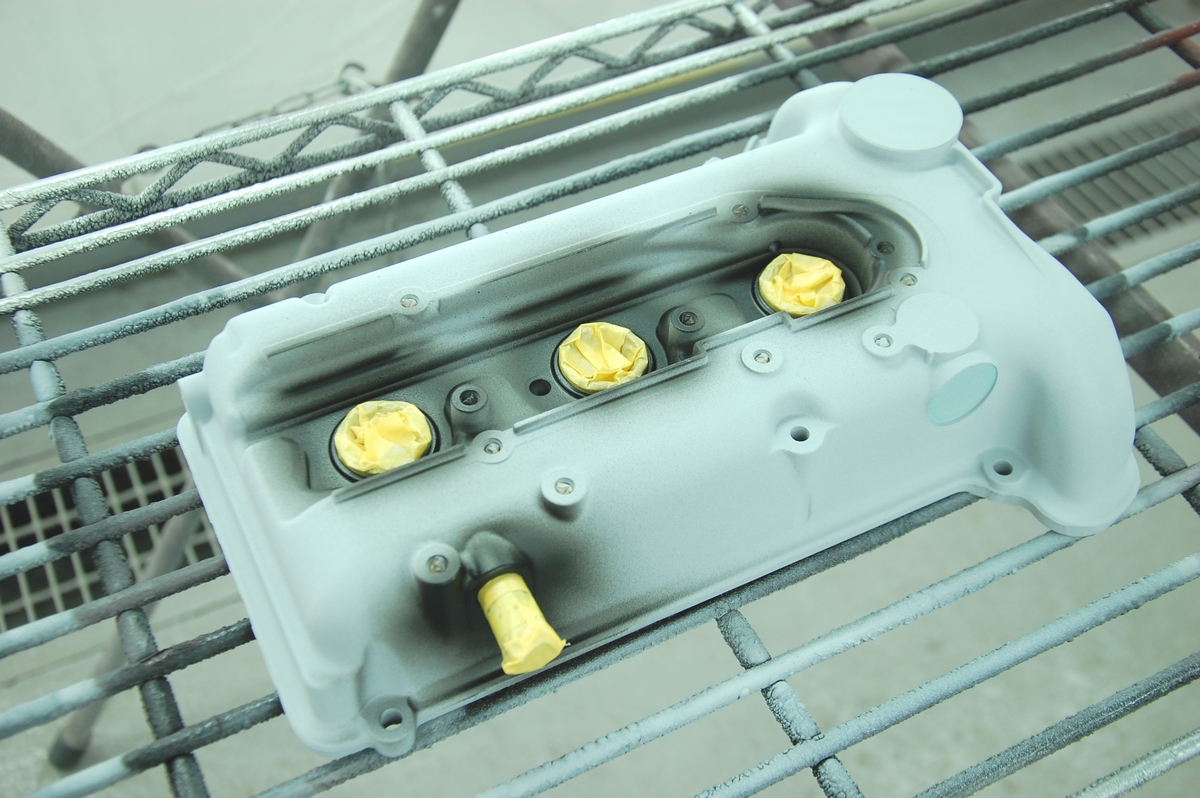

ちなみに結晶塗装を硬化(熱重合)させる場合は120℃程の熱を掛ける必要があり、以前トヨタ4AGエンジンのタイミングベルトカバーでこれを行った所変形してしまった事例があり、今回もその可能性が否めませんので、

失敗してしまった場合の保険として、もう一個タイミングベルトカバーをご用意頂きました。もし熱によって変形してしまった場合には通常の塗装(2液ウレタン系)で、ヘッドカバーの結晶塗装のグレーに似た色味で塗装を施すよう承っております。

失敗してしまった場合の保険として、もう一個タイミングベルトカバーをご用意頂きました。もし熱によって変形してしまった場合には通常の塗装(2液ウレタン系)で、ヘッドカバーの結晶塗装のグレーに似た色味で塗装を施すよう承っております。

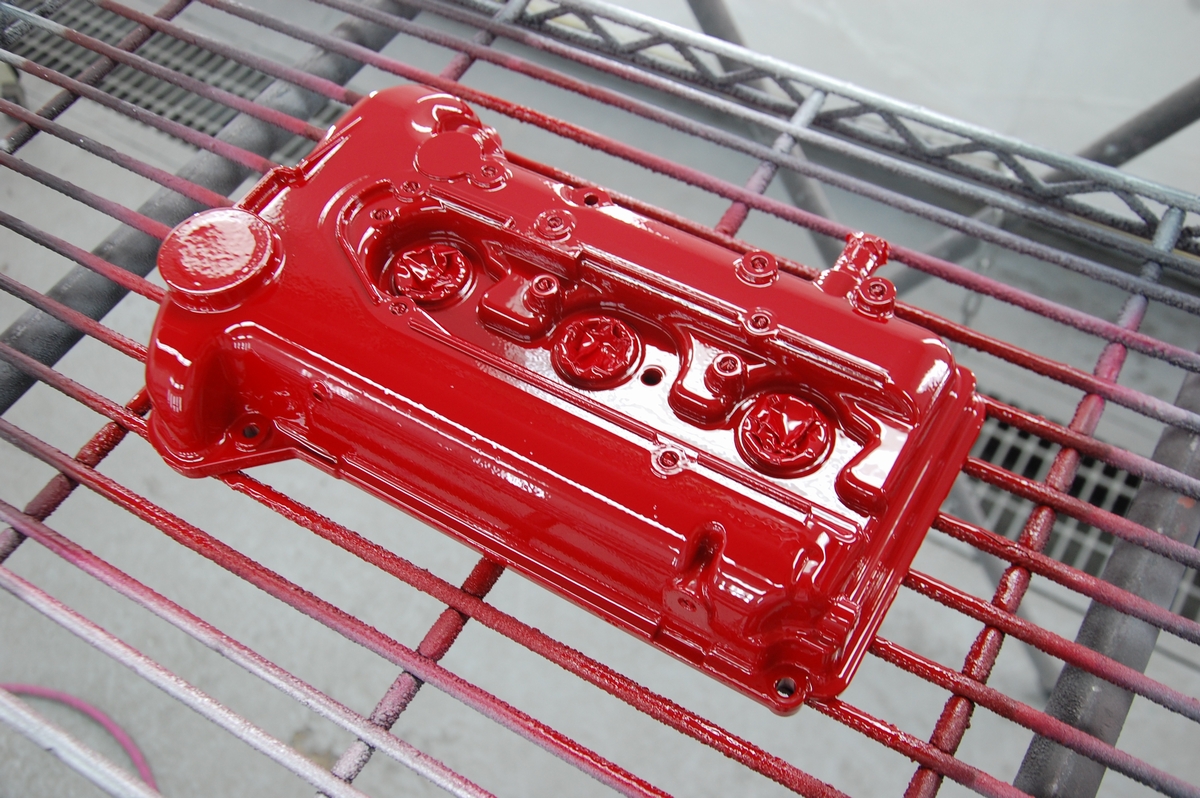

またグレーにつきましては、こちらの「アウディのクワンタムグレーの様な」と承っています。

またグレーにつきましては、こちらの「アウディのクワンタムグレーの様な」と承っています。

樹脂素材への結晶塗装は施工事例のある物(変形しない事が確認できている物)に限るのですが、

その後色見本キーホルダー素材に使うPMMA=アクリル樹脂や、

その後色見本キーホルダー素材に使うPMMA=アクリル樹脂や、

自分のバイク用のパーツのPP=ポリプロピレン樹脂等にテスト的に塗装を行い、

自分のバイク用のパーツのPP=ポリプロピレン樹脂等にテスト的に塗装を行い、

ある程度コツというか上手くいく場合と行かない場合を調べていたりもしました。

ある程度コツというか上手くいく場合と行かない場合を調べていたりもしました。

ちなみにこちらは変形してしまった失敗作です。素材は不明ですが恐らくはABSかPS(ポリスチレン)で、後者はプラモデル等に使われる熱に弱い樹脂なので(~90℃)、もしかしたらそのせいだったかも知れません。

ちなみにこちらは変形してしまった失敗作です。素材は不明ですが恐らくはABSかPS(ポリスチレン)で、後者はプラモデル等に使われる熱に弱い樹脂なので(~90℃)、もしかしたらそのせいだったかも知れません。

バイクのカウルを塗って分かった事としては、ツルツルの状態だと塗料が乗り難く膜厚が均一になり難いので、それの対策としてサンドブラスト処理を行うのが有効だと判りました。オレフィン系素材にサンドブラストを行うと表面が毛羽だって大変な事になるのですが、まるで木の根っこのようになったその表面に塗料が上手く絡みつき(表面張力)、均一でしっかりとした膜厚が保持出来るのだと思います。

バイクのカウルを塗って分かった事としては、ツルツルの状態だと塗料が乗り難く膜厚が均一になり難いので、それの対策としてサンドブラスト処理を行うのが有効だと判りました。オレフィン系素材にサンドブラストを行うと表面が毛羽だって大変な事になるのですが、まるで木の根っこのようになったその表面に塗料が上手く絡みつき(表面張力)、均一でしっかりとした膜厚が保持出来るのだと思います。

ちなみにPMMA=アクリル樹脂も熱には弱く、こちらの色見本キーホルダーの素材の一部に使っているアクリル板は1.0mm厚だと変形してしまいますが、これが1.5mmだと大丈夫なのでそれで対応しています。

ちなみにPMMA=アクリル樹脂も熱には弱く、こちらの色見本キーホルダーの素材の一部に使っているアクリル板は1.0mm厚だと変形してしまいますが、これが1.5mmだと大丈夫なのでそれで対応しています。

以上の事から一概に「○○℃だとダメ」という訳では無く、素材の構造や熱の掛け方などによって結果が変わるので、今回それで宜しければという事でお受付した次第です。尚変形してしまった場合等への補償・保証は出来なく、そちらもご了承済みです(むしろお気遣い頂き誠に恐縮です)。

それでは作業が進行しましたらまた紹介をさせて頂きます。改めましてこの度のご依頼、誠に有難う御座います!